Onderwerpen:

- Indirecte en directe inspuiting

- Brandstofdrukregeling bij indirecte injectie

- Inspuitstrategie multipoint injectie

- Elektromagnetische injector (MPI)

- Piëzo injector (DI)

- Inspuitstrategieën directe injectie

- Dubbele injectie

- Spanning- en stroomverloop meten aan een multipoint-injector

- Inspuittijdstip ten opzichte van de krukaspositie

- Stroombegrenzing ECU

- Bepaling van de benodigde hoeveelheid brandstof

- VE-tabel

- AFR-tabel

Indirecte en directe inspuiting:

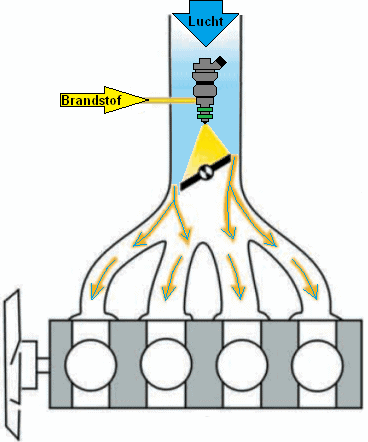

De types injectiesystemen van een benzinemotor worden verdeeld in indirecte inspuiting voor de gasklep, indirecte inspuiting per cilinder en directe hogedruk inspuiting. In de alinea’s op deze pagina worden deze verschillende inspuitsystemen uitgelegd.

Indirecte inspuiting:

Voor de gasklep bevindt zich een injector. De brandstof wordt tegen de gasklep aangespoten, en daar vermengt met de langs stromende lucht. Het grote nadeel is dat er geen nauwkeurige brandstofdosering per cilinder is; de ene cilinder krijgt altijd wat meer of minder dan de andere. Het systeem is dus niet regelbaar en wordt daardoor tegenwoordig niet meer toegepast m.b.t. de milieueisen. Dit systeem wordt ook centrale inspuiting (Monopoint) genoemd.

Indirecte inspuiting:

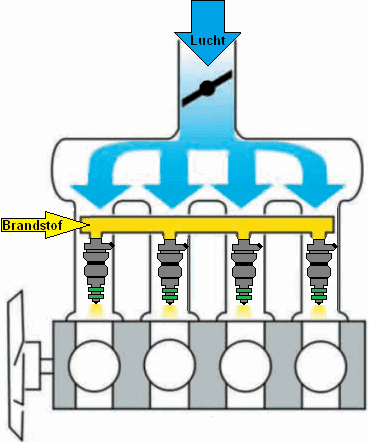

Elke cilinder heeft zijn eigen injector. De injector spuit de brandstof in op de inlaatklep. De langs stromende lucht zorgt ook bij dit systeem voor de vermenging voordat het lucht- brandstofmengsel in de verbrandingsruimte komt. Het voordeel t.o.v. indirecte inspuiting is dat de hoeveelheid brandstof een stuk nauwkeuriger geregeld kan worden. Dit systeem wordt ook wel MPI (MultiPoint Injectie) of PFI (Port Fuel Injection) genoemd.

Directe inspuiting:

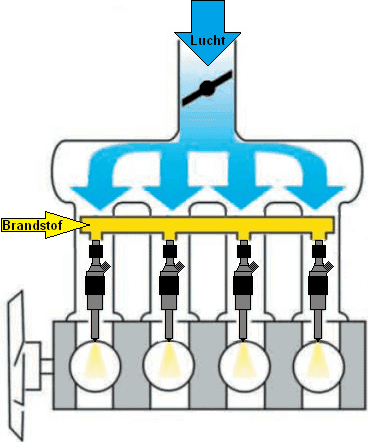

De injectoren bij DI (Direct Injection) of DISI (Direct Injection Spark Ignition) zitten naast de bougie, bovenin de verbrandingsruimte geplaatst. De brandstof wordt door deze injector met een hoge druk van ca. 200 bar ingespoten tijdens de inlaatslag. De grote voordelen van dit systeem zijn dat de brandstofhoeveelheid nog nauwkeuriger plaats kan vinden, dat er meerdere keren kan worden ingespoten tijdens de inlaatslag en dat het lucht-brandstofmengsel koeler is. Daarmee is het voor fabrikanten mogelijk gemaakt om de compressieverhouding van de motor te verhogen. De injector kan als Piëzo- of als magneetspoel-injector zijn uitgevoerd.

Voor DI zijn er hogere inspuitdrukken nodig dan bij MPI / PFI, omdat de inspuiting plaatsvindt tijdens de compressieslag; de brandstof moet wel voldoende verneveld worden terwijl de lucht in de cilinder wordt gecomprimeerd. Daarom is er bij DI een aparte hogedrukpomp aanwezig. De hogedrukpomp bouwt een brandstofdruk op in de brandstofgalerij. De injectoren zitten met leidingen aan deze brandstofgalerij bevestigd. Zodra het motormanagement een signaal naar de injector verstuurt, zal deze op het gewenste tijdstip openen en sluiten.

De voordelen van DI t.o.v. PFI zijn o.a:

- Nauwkeuriger inspuiten;

- Meerdere inspuitingen mogelijk;

- Inspuittijdstip kan aangepast worden;

- Hogere effectieve druk boven de zuiger mogelijk (daardoor wordt downsizing met een hogere compressieverhouding mogelijk gemaakt);

- Lager brandstofverbruik, lagere CO2 uitstoot.

De nadelen zijn o.a:

- Hogere systeemkosten t.g.v. een hogedruk brandstofpomp, geavanceerde injectoren, complexere cilinderkop;

- Roetuitstoot verhoogd (PM-emissies);

- Rechtstreeks inspuiten in de verbrandingsruimte geeft koeling i.p.v. de benodigde warmte voor de verdamping van de brandstof.

Een motor met dubbele injectie maakt gebruik van de voordelen van beide systemen. Directe en indirecte injectie kunnen aan de hand van de bedrijfsomstandigheden omwisselen. De werking en toepassing van dubbele injectie wordt in de gelijknamige paragraaf op deze pagina beschreven.

Brandstofdrukregeling bij indirecte injectie:

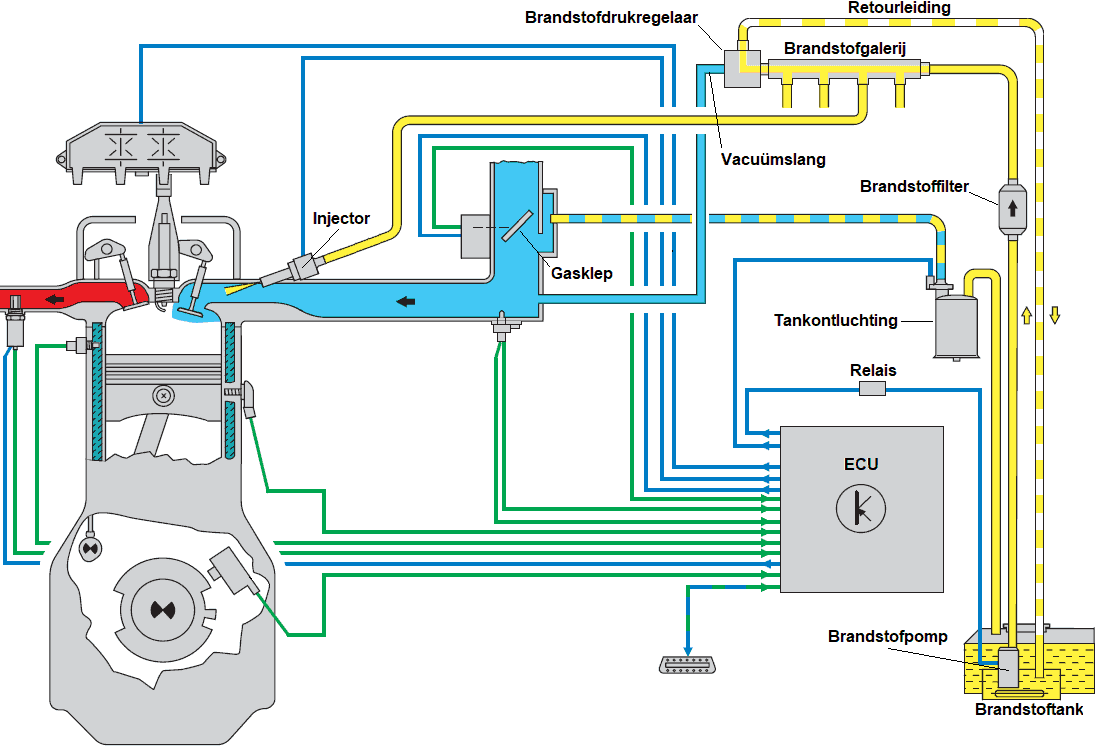

Een constante brandstofdruk is een voorwaarde om de brandstofinspuiting nauwkeurig te kunnen regelen. Aan de bovenzijde van de injector heerst de brandstofdruk (raildruk) en aan de onderzijde de inlaatspruitstukdruk. De druk in het inlaatspruitstuk varieert bij een wisselende motorbelasting en zal zonder drukregelaar invloed hebben op het brandstofdrukverschil en daarmee de inspuithoeveelheid. Om die reden passen we een brandstofdrukregelaar toe. In deze paragraaf verdiepen we ons in de werking en het doel van deze regelaar.

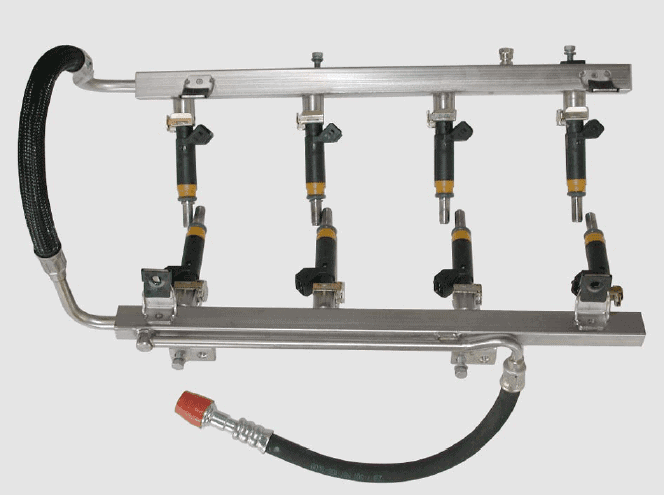

De onderstaande afbeelding toont de componenten van een indirect ingespoten benzinemotor met multipoint inspuiting. We bekijken de brandstofstroom vanaf de pomp in de tank tot aan de injector.

Wanneer de ECU het brandstofpomprelais aanstuurt, treedt de pomp in werking. De pomp zuigt de brandstof vanuit een zo laag mogelijk deel in de brandstoftank en perst de brandstofstroom richting het brandstoffilter. Vuildeeltjes in de brandstof blijven in het filtermateriaal achter. De gefilterde brandstof komt vervolgens aan bij de brandstofgalerij. In de meeste gevallen is de brandstofgalerij rechtstreeks op de injectoringang aangebracht.

In de brandstofgalerij heerst een constante druk: pas bij een elektrische aansturing van de injector door de ECU (zie de blauwe draad) opent de injector en wordt de brandstof in het inlaatspruitstuk op de geopende inlaatklep ingespoten. De hoeveelheid ingespoten brandstof hangt af van:

- de inspuittijd (wordt bepaald door de ECU d.m.v. het verlengen of verkorten van het inspuitsignaal);

- de brandstofdruk (bij een inspuittijd van 2 milliseconde spuit de injector bij te hoge brandstofdruk meer in dan de ECU heeft berekend).

De brandstofdruk in de brandstofgalerij (ook wel raildruk genoemd) wordt aangepast aan de hand van de motorbelasting. Hier gaan we in de volgende paragraaf dieper op in.

Zonder gebruik te maken van een drukregelaar, ontstaan de volgende situaties:

- Bij stationair toerental zou het hogere vacuüm (dus een lage luchtdruk) in het inlaatspruitstuk een ongewenst grotere benzinedruk opleveren;

- Bij accelereren heerst er minder, of zelfs nauwelijks vacuüm (vollast) en zou de benzinedruk dalen, terwijl er dan juist een hogere benzinedruk is gewenst.

Met de brandstofdrukregelaar verhoogt of verlaagt de benzinedruk in de brandstofgalerij aan de hand van de luchtdruk in het inlaatspruitstuk. De brandstofdrukregelaar kunnen we beschouwen als een dynamische klep, welke een opening tussen de toevoerleiding vanaf de brandstofpomp met de retourleiding mogelijk maakt.

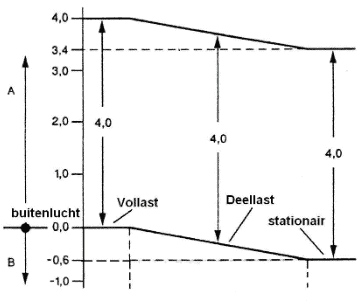

Rechts zien we een brandstofdrukdiagram waarbij het relatieve drukverschil in alle omstandigheden (stationair, deellast en vollast) dankzij de drukregelaar 4 bar bedraagt.

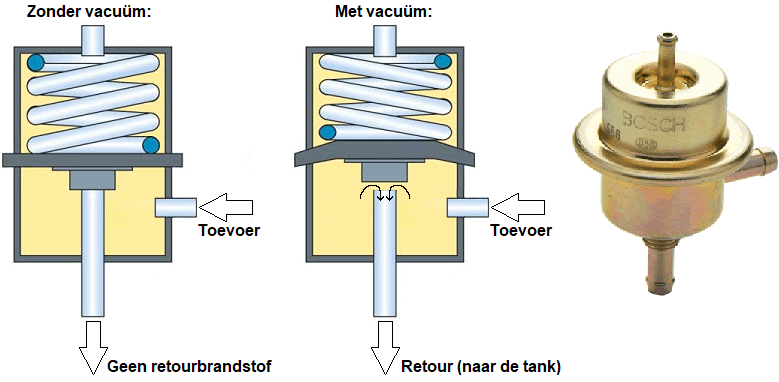

De onderstaande uitleg heeft betrekking op de afbeeldingen waarin de drukregelaar in de situatie zonder en met vacuüm is te zien. Rechts is een brandstofdrukregelaar van Bosch afgebeeld, welke door meerdere autofabrikanten is toegepast.

Zonder vacuüm (links):

De drukregelaar is in rust gesloten: de veer drukt het membraan dicht, waardoor de toegevoerde brandstof niet naar de retourleiding kan komen.

Met vacuüm (midden):

Wanneer de druk boven het membraan wordt verlaagd, drukt de brandstofdruk aan de toevoerzijde het membraan tegen de veerkracht in omhoog. Er ontstaat een opening, waardoor de toegevoerde brandstof door de retourleiding wordt afgevoerd naar de brandstoftank.

Inspuitstrategie multipoint injectie:

Bij (indirecte) multipoint injectie worden drie verschillende manieren van inspuiting toegepast:

- Simultaan: bij alle cilinders wordt tegelijk ingespoten.

- Groepsgewijs: de inspuiting vindt per groep plaats; er is onderscheid tussen één of meerdere groepjes.

- Sequentieel: elke injector wordt afzonderlijk aangestuurd en heeft dus zijn eigen inspuitmoment.

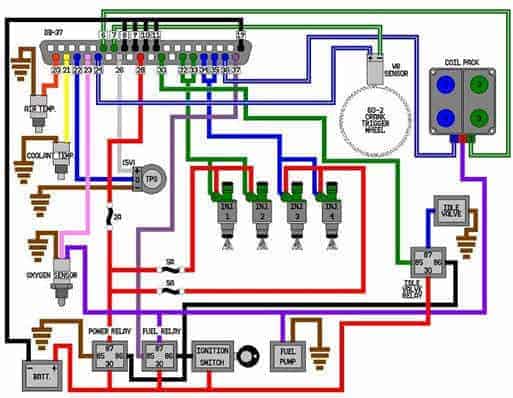

Het motormanagementsysteem in de onderstaande afbeelding illustreert een groepsgewijze inspuiting. De injectoren van cilinders 1 en 2 hebben een gezamenlijke voeding (rood) en worden beiden tegelijk aan massa geschakeld (groen). De injectoren van cilinders 3 en 4 idem, maar worden afzonderlijk van cilinder 1 en 2 aangestuurd.

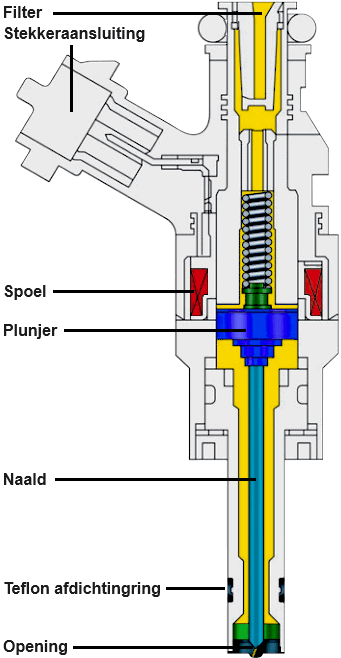

Elektromagnetische injector (MPI):

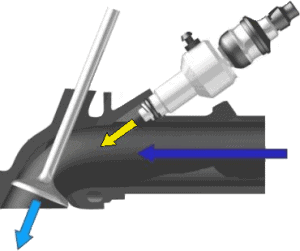

De elektromagnetische injector wordt op zeer veel benzinemotoren toegepast die geen gebruik maken van (directe) hoge druk inspuiting met een aparte hogedrukpomp. De brandstof onder een constante druk van 1 bar op de ingang van de injector. De brandstofdruk wordt verzorgd door de brandstofpomp in de tank. Bij multipoint injectie (dit wordt later op de pagina beschreven) heeft iedere cilinder een eigen injector. Deze injector zit in het inlaatspruitstuk bevestigd en spuit voordat de klep opent al brandstof in met een druk van maximaal 6 bar. De brandstof heeft dan voldoende tijd om, als de inlaatklep begint met openen, zich te mengen met alle zuurstof (in de afbeelding als de donkerblauwe pijl aangegeven) die de cilinder binnenstroomt.

Het motorregelapparaat kijkt naar de stand van de krukas om het inspuittijdstip en het ontstekingstijdstip te regelen. Aan de hand van meerdere factoren (motor- en omgevingstemperatuur, belasting, toerental etc. zal deze op het juiste moment een signaal aan de injector geven om te openen. De stekker van deze injector bevat twee draden. Op één draad staat een constante plus van rond de 14 volt. De andere draad wordt door de ECU aan massa geschakeld om stroom door de injectorspoel te laten lopen. Op het moment dat de spoel voldoende is geladen, opent de injectornaald tegen de veerkracht in. Wanneer de aansturing stopt, drukt een veer de injectornaald terug. De brandstoftoevoer wordt dan afgesloten. Op het moment dat de aansturing stopt is de spoel nog elektrisch geladen. De energie in de spoel vormt zich tot een inductiepiek, welke op de oscilloscoop is waar te nemen. De inductiespanning bedraagt kortstondig rond de 60 volt.

Deze injectoren worden van brandstof voorzien door de brandstofrail (ook wel de brandstofgalerij genoemd). De opvoerpomp in de brandstoftank zorgt voor de druk in de brandstofrail. De brandstofdruk in de rail is constant (ca. 4 bar). Omdat de druk zo laag is zitten de injectoren met een vergrendelclip en een o-ring voor de afdichting bevestigd. Zeker bij oudere auto’s waarbij het systeem gedemonteerd wordt is het verstandig om de O-ringen voor de montage te vervangen.

De behuizing van een injector is doorgaans vervaardigd uit kunststof. Bovenaan de behuizing vinden we de stekkeraansluiting, die intern is verbonden met de spoel. Aan de bovenkant bevindt zich een rubberen O-ring waar de brandstofgalerij overheen wordt geschoven. Aan de onderkant kunnen O-ringen of teflon afdichtringen worden gevonden. Een O-ring wordt voornamelijk gebruikt bij MPI-injectoren met lagedruk-inspuiting, terwijl teflonringen te vinden zijn bij motoren met hogedruk-inspuiting, zoals bijvoorbeeld een FSI-motor.

De spoel is rond de kern van de injector gewikkeld. In de bijgevoegde afbeelding wordt de spoel met rood gemarkeerd. In het midden van de injector, ook intern in de spoel, bevindt zich een plunjer. Deze plunjer heeft een mechanische koppeling met de naald. Boven de plunjer zit een veer die de plunjer en daarmee de naald in zijn zitting houdt, waardoor de inspuitopening is afgesloten.

In rust bedraagt de spanning op beide aansluitingen van de spoel ongeveer 14 volt ten opzichte van het massa. Om de injector te laten inspuiten, voorziet de motor-ECU een zijde van de spoel van massa, terwijl de andere zijde positieve spanning krijgt. Op dat moment begint er stroom door de spoel te lopen, wat resulteert in de vorming van een magnetisch veld. Dit magnetische veld trekt de plunjer en daarmee de inspuitnaald omhoog.

Wanneer de inspuiting moet worden beëindigd, onderbreekt de ECU de massa, waardoor het magnetische veld verdwijnt. De veer duwt de plunjer terug naar beneden, waardoor de naald de brandstoftoevoer naar de verbrandingsruimte afsluit.

De injector heeft doorgaans meerdere openingen. Deze openingen zijn zeer klein, waardoor de brandstof als een nevel vanuit de injector in de verbrandingsruimte wordt geïnjecteerd. Hoe fijner de nevel, hoe gemakkelijker deze verdampt.

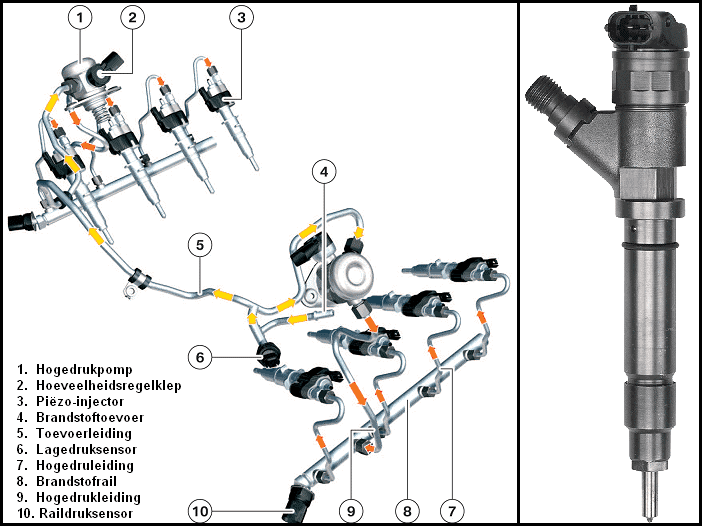

Piëzo injector (DI):

In zowel benzine- als dieselmotoren kunnen piëzo injectoren toegepast worden. BMW was het eerste merk dat de piëzo-techniek in benzinemotoren heeft toegepast, maar is daar bij de nieuwere motoren mee gestopt.

Een piëzo injector is een onderdeel van de hogedruk inspuiting. Een aparte hogedrukpomp zorgt voor de druk op de brandstofrail. Deze brandstofrail verdeeld de brandstof naar alle injectoren (zie afbeelding). Vanwege de zeer hoge drukken worden er aluminium leidingen met wartels toegepast. De wartels (die op de leiding en de injectoren geschroefd zitten) moeten altijd met de juiste kracht worden aangedraaid. Dit staat in de reparatiehandleiding van de desbetreffende motor.

Het piëzo-element in de injector heeft de eigenschap in lengte te veranderen wanneer er een positieve of een negatieve spanning op aangesloten wordt. Daar wordt bij de injector gebruik van gemaakt. Zodra het motorregelapparaat een stuurspanning van ca. 100 tot 150 Volt levert, zet het piëzo-element ongeveer 0,03mm uit. Deze lengteverandering is genoeg om verbinding tussen de hoge- en lage drukkamer te maken. De inspuiting begint direct. Binnen een duizendste seconde kan het piëzo element in- en uitschakelen. Samen met de zeer hoge inspuitdruk van maximaal 2000 bar levert dit dus zeer snelle en nauwkeurige inspuitingen. Ook kunnen er door deze snelheiden meerdere inspuitingen achter elkaar plaatsvinden.

Meerdere inspuitingen tijdens de inlaatslag heeft als voordeel dat de lucht- brandstofmenging optimaal is. Door de hoge druk worden de brandstofdruppeltjes ultra fijn verneveld, waardoor het nog beter vermengd wordt met de lucht. Er kunnen tijdens de inlaatslag tot wel 8 inspuitingen plaatsvinden. Dit heeft positieve gevolgen voor het brandstofverbruik, het vermogen en de uitlaatgasemissies.

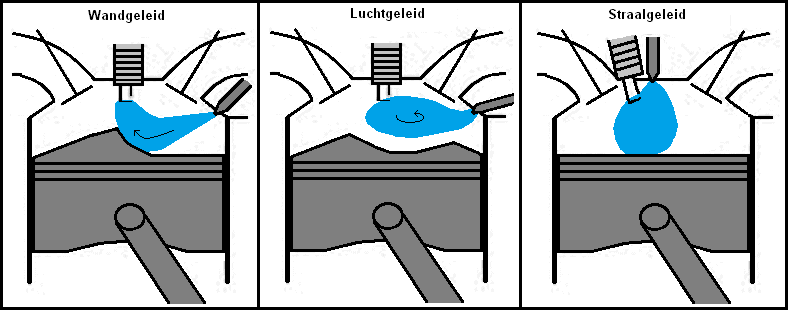

Inspuitstrategieën directe injectie:

De inspuitstrategie van directe injectie kent verschillende varianten: wandgeleid, luchtgeleid en straalgeleid (zie de onderstaande afbeeldingen). In deze situaties is er sprake van een gelaagd verbrandingsproces. Dit is niet in alle bedrijfsomstandigheden van toepassing.

- Wandgeleid: De zuiger geleidt de brandstofwolk naar de bougie. De afstand tussen de bougie en injector is groot. Toegepast op GDI en HPI motoren.

- Luchtgeleid: De luchtbeweging brengt de brandstofwolk naar de bougie. De afstand tussen de bougie en injector is groot. Toegepast op FSI en JTS motoren.

- Straalgeleid: De bougie zit aan de rand van de brandstofwolk. De afstand tussen de injector en de bougie is klein. Toegepast op BMW motoren.

Zoals reeds is aangegeven, is er bij de direct ingespoten benzinemotoren niet in alle bedrijfsomstandigheden sprake van een gelaagde verbranding. Motoren met straalgeleide directe inspuiting kunnen bij deellast gelaagd draaien. Een gelaagd verbrandingsproces betekent dat er diverse luchtlagen in de verbrandingsruimte aanwezig zijn. Dichtbij de bougie is de lambdawaarde 1. Verder daar vandaan wordt de lambdawaarde steeds hoger (armer, dus meer lucht). Deze lucht zorgt voor een isolerende luchtlaag. Bij een gelaagd proces is het inspuittijdstip later dan bij het homogene proces. Met behulp van een gelaagde inspuiting kan de gasklep volledig geopend worden waardoor deze de lucht minder smoort. Doordat de aangezogen lucht ontsmoord wordt, ondervind deze minder weerstand en kan daardoor makkelijker aangezogen worden. Doordat de lambdawaarde in de verbrandingsruimte bij de gelaagde inspuiting toch kleiner dan 1 is door de isolerende luchtlaag, geeft dat geen problemen met de verbranding. Tijdens het gelaagde proces daalt het brandstofverbruik.

Bij een homogeen mengsel is de lambdawaarde overal 1. Dat betekent bij een benzinemotor dat de verhouding van lucht en brandstof 14,7:1 is (14,7 kg lucht met 1 kg brandstof). Elke motor kan homogeen draaien. Als er wordt verrijkt, zal de lambdawaarde dalen en als het mengsel armer wordt gemaakt, zal de lambdawaarde stijgen:

<1 = Rijk

>1 = Arm

Een motor zal altijd blijven schommelen tussen arm en rijk om de katalysator goed te laten werken. De lambdasonde stuurt de gegevens naar het motormanagementsysteem.

Bij vollast draait de motor altijd homogeen. Dit geeft een hoger koppel dan bij een gelaagd proces. Als de motor homogeen draait, wordt de brandstof vroeg ingespoten. Ook bij het wegrijden vanuit stilstand draait de motor homogeen. Er is dan een hoger wegrijdkoppel aanwezig dan wanneer de motor gelaagd zou draaien.

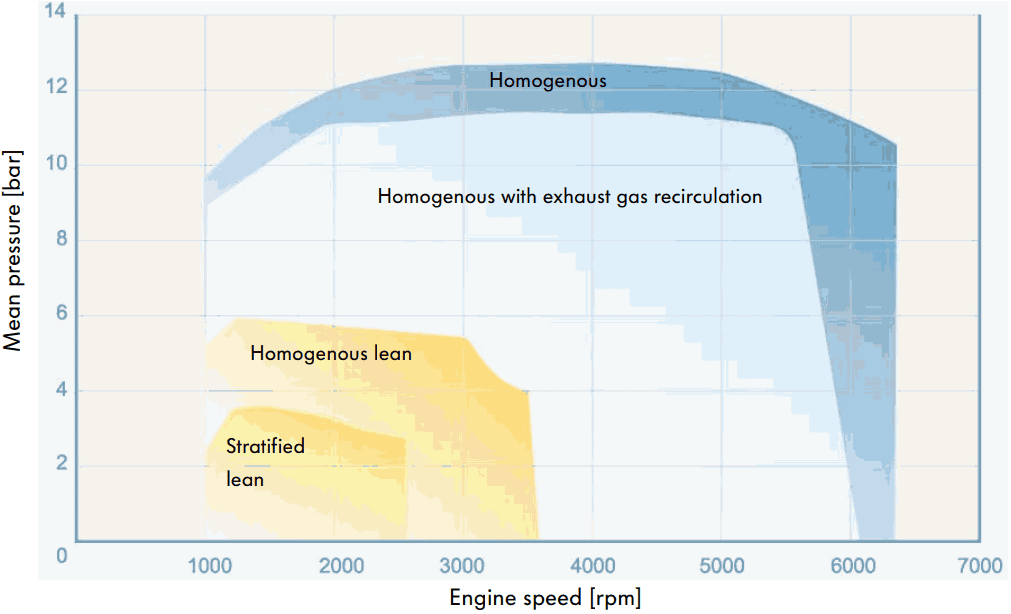

De onderstaande karakteristiek weergeeft de bedrijfssituaties bij verschillende toerentallen ten opzichte van de verbrandingsdruk, met en zonder gebruik van EGR.

Dubbele injectie:

De VAG-groep past benzinemotoren met dubbele injectie toe om aan de huidige uitstootnormen te voldoen. Bij motoren met dubbele injectie zijn er twee brandstofinjectiesystemen: een lagedruk en een hogedruksysteem.

- Het lagedruksysteem bevat MPI-injectoren die al decennia werden toegepast. De MPI-injectoren zijn in het inlaatspruitstuk aangebracht en spuiten met een druk van 4 tot 5 bar in op de inlaatklep;

- Het hogedruksysteem bevat hogedruk-injectoren welke met een inspuitdruk van maximaal 150 tot 200 bar direct in de verbrandingsruimte inspuiten.

Het motormanagementsysteem bepaalt welke injector wordt aangestuurd.

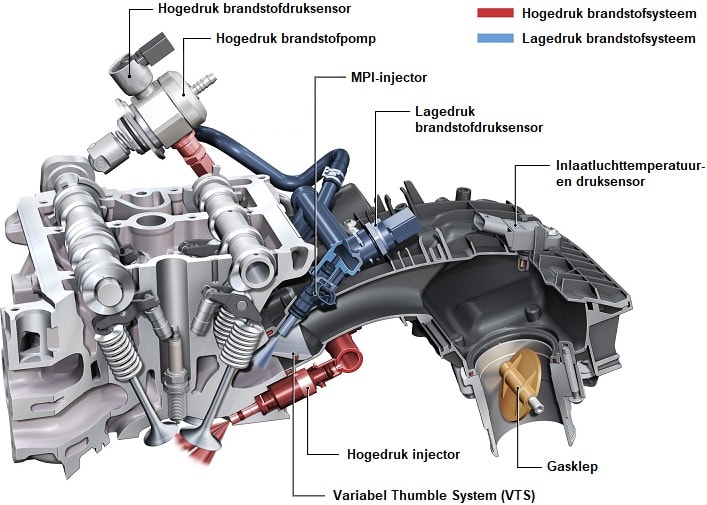

De volgende afbeelding toont een dwarsdoorsnede van de cilinderkop met de twee brandstofsystemen.

De MPI-injectie biedt een betere vermenging tussen lucht en brandstof. De directe injectoren worden bij stationair toerental en vollast gebruikt. Bij de directe injectie wordt een betere koeling verkregen waardoor een hogere compressieverhouding mogelijk is. Echter, de menging van lucht en brandstof is n iet optimaal. Dit zorgt voor meer roetuitstoot. Motoren met directe injectie worden tegenwoordig om die reden voorzien van een roetfilter. Bij dubbele injectie is dit niet ter sprake. Het “variabel thumble systeem”, afgekort VTS, is een uitvoering van een variabel inlaatspruitstuk waardoor de luchtstroming een betere doorstroming ondervindt. De “thumble” is een luchtstroming die in een werveling wordt gebracht tijdens het binnenstromen van de cilinder. De luchtwerveling is nodig om de brandstof van de MPI-injector goed met de lucht te vermengen.

De dubbele injectie in combinatie met VTS zorgt voor betere uitlaatgasemissies. Een bijkomend voordeel is dat de inlaatklep door de MPI-injector wordt gereinigd. Motoren met directe injectie hebben vaak last van een vervuild inlaattraject (inlaatspruitstuk en inlaatkleppen) waardoor de nodige problemen ontstaan zoals een beperkte luchttoevoer. In het uiterste scenario koekt de inlaat dermate dicht, dat de inlaatklep niet goed meer op de cilinderkop kan sluiten en uiteindelijk verbrandt doordat hij zijn warmte onvoldoende af kan staan.

Van de VAG-motoren met dubbele injectie is het bekend dat dezelfde motoren in de Verenigde Staten met enkel directe injectie worden voorzien. Het inlaatspruitstuk is afgedopt. Dat komt doordat de milieueisen op het moment van schrijven in Europa strenger zijn dan in de VS, en de fabrikant uit kostenoverweging de motoren voor de markten waarin de uitstootnormen minder streng zijn, niet te voorzien van dergelijke kostbare systemen.

Spanning- en stroomverloop meten aan een multipoint-injector:

De oscilloscoop kan alleen spanning meten. Meetkabels kunnen parallel over de elektrische componenten worden aangesloten. Het meten van stroom in serie is niet mogelijk. Met behulp van een inductieve stroomtang kan de stroom wel worden gemeten. De Hall-sensoren in de stroomtang meten het magnetisch veld en zetten dit om in een spanning. De spanning is met de oscilloscoop wel meetbaar. In dit geval is er sprake van een omrekenfactor van 10 mv per Ampère; van iedere 0,010 volt die de stroomtang doorgeeft kan dit worden omgerekend naar 1 A.

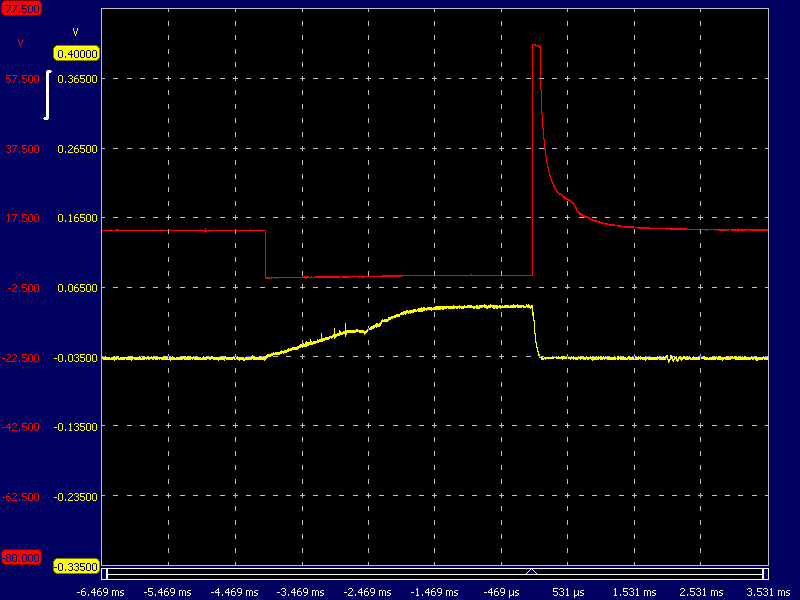

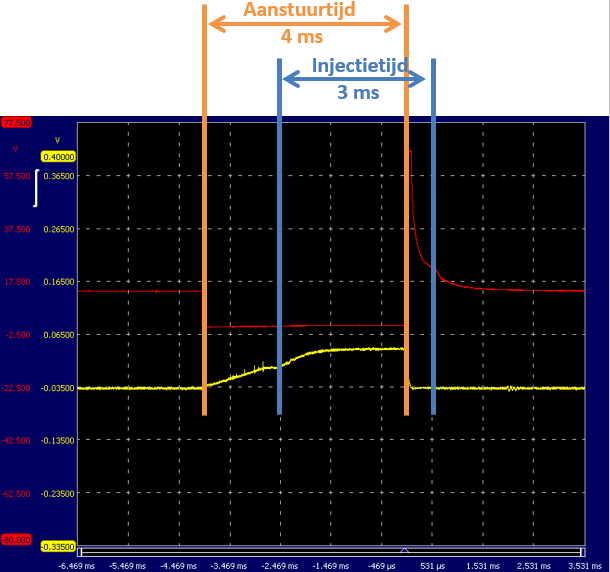

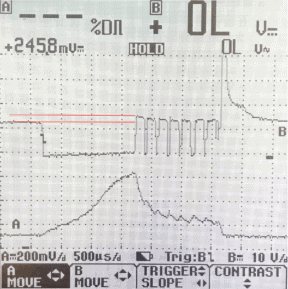

Het volgende scoopbeeld toont het spannings- en stroomverloop van een elektromagnetische injector.

- Rood: spanningsverloop;

- Geel: stroomverloop.

In rust bedraagt de spanning 14 volt. Er is nu geen spanningsverschil op de stekker, dus er loopt geen stroom. De ECU schakelt één draad aan massa om de injector aan te sturen. Door het spanningsverschil gaat er stroom door de injectorspoel lopen.

De gele lijn geeft het stroomverloop aan: op het moment dat de spanning naar 0 volt daalt, begint de stroomopbouw. Het laden van de spoel kost tijd. De stroom loopt niet verder op dan ongeveer 0,9 A. Halverwege de stroomopbouw zien we een knik in de lijn: dit is het moment waarop er voldoende magnetisme is opgebouwd om de naald van zijn zitting te lichten. De injector begint met inspuiten.

De ECU verbreekt de massaverbinding om de aansturing te stoppen. De restenergie in de spoel zorgt voor een inductiespanning van ongeveer 60 volt. De injector stopt met inspuiten doordat de veer de naald weer op zijn zitting drukt. Dit is in het scoopbeeld te zien aan de hobbel in het spanningssignaal.

Wanneer de motor onregelmatig draait en er sprake is van cilinderoverslag, kan het aan een aantal oorzaken liggen:

- Geen of een slechte vonk door een defecte bougie, bougiekabel of bobine;

- Beperking in de brandstoftoevoer door een verstopt brandstoffilter, defecte drukregelaar, probleem met de brandstofpomp of injector;

- Compressieverlies als gevolg van een probleem met de zuigerveren, defecte koppakking of afdichtingen van de kleppen.

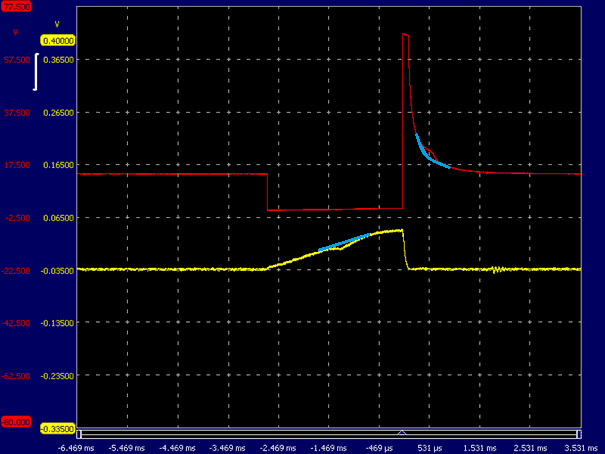

Bij een diagnose kan met een scoop worden gecontroleerd of de injectoren nog juist functioneren. In het begin van deze paragraaf zijn metingen getoond waarbij er geen sprake was van een storing. Met behulp van blauwe lijnen is als voorbeeld aangegeven hoe het spannings- en stroomverloop van een defecte injector eruit zou zien.

In het geval dat de aansturing van de injector correct is, maar er geen knikjes in het spannings- en stroombeeld zichtbaar zijn, kan worden geconcludeerd dat de injectornaald niet beweegt. Omdat de injector van één cilinder niet goed meedoet en de andere injectoren wel goed functioneren, kunnen de beelden van verschillende injectoren goed met elkaar worden vergeleken.

Als men met beleid een tik tegen de injector geeft, wil de injectornaald nog wel eens losschieten. De motor gaat in dat geval direct rustiger draaien en de knikjes zijn dan weer in de scoopbeelden te zien. Dit biedt echter geen garantie voor een blijvende oplossing; de kans is groot dat het probleem binnen korte tijd weer terug komt. Het vervangen van de desbetreffende injector is noodzakelijk.

De naald in de injector opent pas nadat de spoel voldoende is geladen. Daardoor spuit de injector niet direct brandstof in op het moment dat de ECU start met de aansturing. Na het beëindigen van de aansturing drukt de veer de injectornaald op zijn zitting. Ook dit kost tijd. De aanstuurtijd is meestal niet gelijk aan de injectietijd. De volgende afbeelding toont het spannings- en stroomverloop van dezelfde injector als hierboven, maar dan met een verhoogd toerental.

- Begin van de aansturing: de ECU schakelt de aanstuurdraad aan massa. Er gaat stroom door de spoel van de injector openen. De knik in het stroombeeld geeft het moment aan waarop de injectornaald opent. Vervolgens stijgt de stroom nog een beetje en blijft daardoor constant. De injectornaald blijft geopend.

- Einde van de aansturing: zoals reeds beschreven, herkennen we in het spanningsbeeld aan het hobbeltje het moment waarop de injectornaald is gesloten.

De aansturing duurt 4 ms, maar de daadwerkelijke inspuittijd bedraagt 3 ms. Het verschil hiertussen noemen we de “delay”, in het Nederlands vertaald als “vertraging”. De ECU stuurt de injector dus 4 ms aan om hem 3 ms in te laten spuiten.

Inspuittijdstip ten opzichte van de krukaspositie:

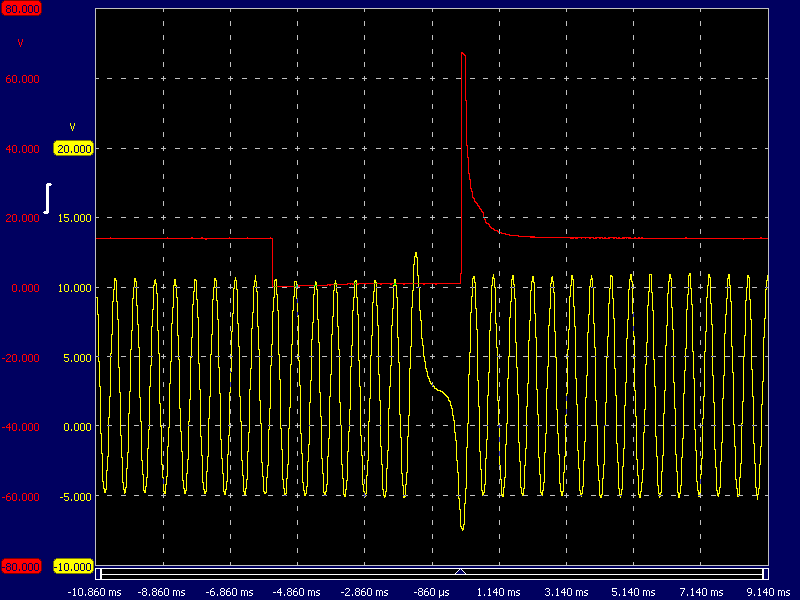

Met behulp van een oscilloscoop kan het inspuitmoment worden bekeken. Kanaal A (rood) is op de massadraad van de injector en kanaal B (geel) is op de draad van de krukaspositiesensor aangesloten. Tijdens het draaien van de motor kunnen we met behulp van dit scoopbeeld het inspuittijdstip en de injectietijd bepalen.

Tijdens stationair toerental is het scoopbeeld gemaakt. Het rode spanningsbeeld toont de opening en de sluiting van de injector (zie de paragraaf: spanning- en stroomverloop meten aan een multipoint-injector). Op het tijdstip -2,860 ms begint de aansturing; de spanning van 12 volt zakt naar 0 volt. Dit is het punt waarop de spoel van de injector aan massa wordt gelegd en er een stroom gaat lopen. De aansturing van de injector eindigt wanneer de rode lijn weer stijgt. Vanwege de opgebouwde energie in de spoel vindt er een inductiespanning plaats van meer dan 60 volt. Vervolgens zakt de spanning geleidelijk naar 12 volt; hier is de injector weer uitgeschakeld.

De rode wisselspanning is afkomstig van de inductieve krukaspositiesensor. Iedere keer de tandjes van het impulswiel langs de krukassensor draaien, ontstaat er een sinusvormige wisselspanning. Het impulswiel bevat 60 tanden, waarvan er 2 zijn weggeslepen. De twee weggeslepen tanden vormen het referentie-punt, waarop het motormanagementsysteem herkent dat de zuigers van cilinders 1 en 4 zich tussen de 90⁰ en 120⁰ voor het BDP (bovenste dode punt) bevinden. Nadat de ontbrekende tand is herkend, heeft het motormanagementsysteem tijd om (evt. i.c.m. de nokkenassensor) het juiste inspuit- en ontstekingsmoment te bepalen en de injector en bobine aan te sturen, voordat de zuiger in het BDP staat.

In het scoopbeeld is het tijdstip te zien waarop de inspuiting begint; bij de vierde puls van de krukassensor begint de inspuiting. Er van uitgaande dat er 60 – 2 tanden aanwezig zijn, er na iedere 6⁰ verdraaien van de krukas (360⁰ voor 1 omwenteling / 60 tanden) vindt de inspuiting 24 graden na het referentiepunt plaats. De ontbrekende tand bevindt zich 90⁰ voor BDP, dus de inspuiting begint (90⁰ – 24⁰) = 66⁰ voor BDP.

Met een verhoogd toerental van 2000 rpm liggen de pulsen van de inductieve krukassensor dichter bij elkaar. De frequentie van dit signaal wordt door het motormanagementsysteem vertaald naar een toerental. Afhankelijk van het toerental, de belasting (gemeten door de MAP-sensor) en de temperaturen van de inlaatlucht en koelvloeistof, wordt de benodigde injectietijd bepaald. Het injectietijdstip vindt eerder plaats en de injector ligt langer aan massa: de injector spuit eerder en langer in.

Vanaf het begin van de aansturing tot aan het triggerpunt (pijltje ter hoogte van de uitschakeling van de injector) bedraagt de aansturing ongeveer 5,2 ms. De tijd dat de injector wordt aangestuurd, is niet gelijk aan de werkelijke inspuiting (zie de vorige paragraaf).

In het volgende scoopbeeld is het inductieve krukassignaal rood, en het injectorsignaal geel weergeven. Bij het verhogen van het toerental naar ongeveer 3000 omw/min zijn twee injector aansturingen te zien. Duidelijk te zien is dat bij iedere tweede krukasrotatie de brandstofinjectie van cilinder 1 plaatsvindt.

Stroombegrenzing in de ECU:

Zoals in de paragraaf “Spanning- en stroomverloop meten aan een multipoint-injector” uit de metingen naar voren is gekomen, zit er een vertraging tussen het aansturen en daadwerkelijk openen van de injectornaald. In dit geval duurt het 1,5 ms om te openen.

De injectornaald zou sneller openen wanneer de stroom door de spoel sneller op zou lopen. De stroomsterkte is afhankelijk van de weerstand van de spoel: hoe lager de weerstand, hoe sneller de stroomopbouw is. De hoog-ohmige injectoren die in de motor van de metingen worden toegepast hebben een weerstand van 16 Ohm. Bij boordspanning van 14 volt zal er een kleine stroom gaan lopen:

De stroomsterkte is genoeg om de injectornaald te openen, maar niet te hoog zodat deze door een te hoog vermogen te warm zou worden:

Doordat er slechts een laag vermogen wordt opgebouwd, is het niet nodig om gebruik te maken van een stroomregeling. Dit zou bij laag-ohmige injectoren namelijk wel noodzakelijk zijn.

- Laag ohmige injectoren hebben het voordeel dat de stroomopbouw vanaf het begin al snel oploopt. Dit resulteert in een snelle opening van de injectornaald, dus weinig vertraging.

- Laag ohmige injectoren hebben een weerstand van ongeveer 2,8 ohm. Door de lage weerstand gaat er een hoge stroom lopen:

Het vermogen neemt ook sterk toe:

Het opgenomen vermogen is bijna zeven keer zo hoog als bij de hoog-ohmige injectoren. Bij het te ver oplopen van de stroom ontstaat er warmteontwikkeling in de injectoren en in de eindtrap van het regelapparaat. Om de stroomsterkte te beperken, wordt de spanning in korte tijd een aantal keren in- en uitgeschakeld. Nadat de injectornaald is geopend, kost het weinig energie om de naald open te houden. Tijdens het in- en uitschakelen daalt de stroomsterkte. Dit verloop is in het scoopbeeld te zien.

Bepaling van de benodigde hoeveelheid brandstof:

De constructeur heeft de benodigde hoeveelheid brandstof vastgesteld in verschillende kenvelden die in het ROM-geheugen van de ECU zijn opgeslagen. Het motormanagementsysteem leest uit deze kenvelden hoeveel brandstof er zonder correcties nodig is. Dit is uiteraard afhankelijk van het motortoerental, temperatuur en belasting. De belangrijkste kenvelden om de juiste brandstofhoeveelheid te bepalen, worden in deze paragraaf uitgelegd als de VE-tabel en AFR-tabel.

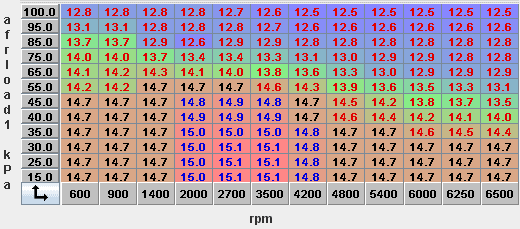

VE-tabel:

De VE-tabel vertegenwoordigd het volumetrisch rendement en de lucht- / brandstofverhouding bij elk motortoerental en inlaatspruitstukdruk. Het volumetrisch rendement is de verhouding tussen de gemeten hoeveelheid lucht die de cilinders vult en de hoeveelheid lucht die de cilinder in een statische situatie zou vullen, afhankelijk van het toerental en het inlaatspruitstukdruk. De waarden in de tabel worden door de ECU gebruikt om de actuele luchtmassa en daarmee dus de vullingsgraad te bepalen. Met deze gegevens wordt de hoeveelheid in te spuiten brandstof berekend.

Deze theoretische benadering wijkt af van de werkelijkheid. Er is hier namelijk nog geen rekening gehouden met de motorspecificaties. Denk hierbij aan het kleppendiagram (klepoverlap, of eventueel variabele kleptiming), de luchtweerstand in het inlaattraject, etc. Daarom wordt er een correctiefactor toegepast die een afwijking ten opzichte van het lineaire verband geeft. De correctiefactor wordt in de bovenstaande afbeelding middels de onderbroken streeplijn getoond. De curve geeft een aan in hoeverre het lineaire verband correct is. Bij een druk van 60 kPa is de afwijking ongeveer 50% ten opzichte van de lijn die het lineaire verband weergeeft. De correctiefactor kan worden gevormd naar een percentage.

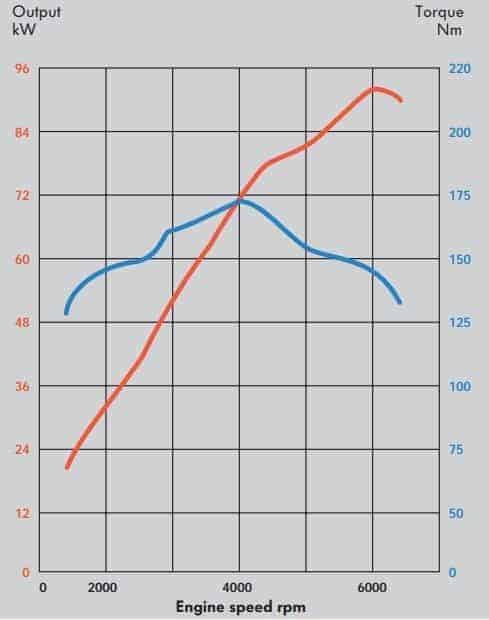

In een VE-tabel wordt in elke cel het percentage aangegeven dat hoort bij de onderdruk in relatie met het toerental. Dit percentage zal het hoogst zijn bij het toerental waarbij het koppel het hoogst is. Daar is de motor immers het meest efficiënt omdat de motor het beste vult.

De waarden in de VE- en AFR-tabellen verderop in deze paragraaf zijn afgeleid uit de koppel- en vermogenskromme van een 1.8 20v motor uit een VW Golf.

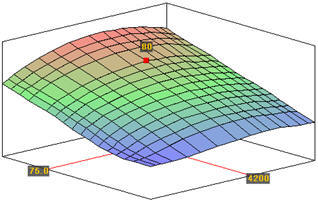

De onderstaande afbeeldingen tonen de VE-tabel als invultabel en de driedimensionale weergave die aan de hand van de koppel- en vermogenskromme in het programma “TunerStudio” zijn gecreëerd. Dit programma wordt voornamelijk toegepast om een programmeerbare ECU zoals de MegaSquirt of Speeduino van software te voorzien. Voor meer informatie: zie de pagina’s over het MegaSquirt project.

Op de verticale as is de MAP (Manifold Air Pressure) getoond van 15 kPa (veel onderdruk) tot 100 kPa (de buitenluchtdruk). De MAP geeft de motorbelasting aan. De horizontale as geeft het motortoerental aan tussen het stationaire en maximale motortoerental.

De cellen in de VE-tabel tonen de vullingsgraad van de motor. Met andere woorden; hoe efficiënt de motor is bij een bepaald toerental en belasting. Rond het toerental waar het koppel het hoogst is, (rond de 4200 rpm) is de motor het meest efficiënt; de percentages zijn hier het hoogst. Hier “vult” de motor het beste. Met het toepassen van technieken die de vullingsgraad verhogen, zoals variabele kleptiming, inlaatspruitstuk verstelling, of het toepassen van een turbo, komt dit ten goede van de percentages.

AFR-tabel:

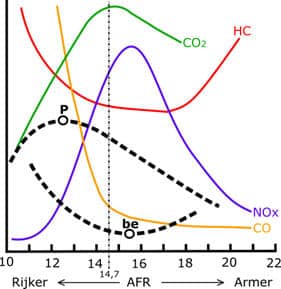

De benodigde lucht- / brandstofsamenstelling is in een AFR-tabel vastgelegd. AFR is de afkorting van “Air Fuel Ratio”. Bij een stoichiometrische mengverhouding (lambda = 1) is er 14,7 kg lucht nodig om 1 kg benzine te verbranden. Niet in alle situaties is een stoichiometrisch mengsel gewenst.

- Een arm mengsel komt ten goede van het brandstofverbruik;

- Een rijk mengsel maakt een hoger vermogen mogelijk.

Wanneer de motor meer vermogen (P) moet leveren, vindt er verrijking plaats. Tevens zorgt een rijker mengsel voor koeling. Het verrijken naar λ = 0,8 betekent dat er een mengverhouding (AFR) van 11,76 kg lucht op 1 kg benzine van toepassing is. Er is dus minder lucht aanwezig om 1 kg brandstof te verbranden dan bij een stoichiometrisch mengsel. Een arm mengsel daarentegen, geeft een gunstiger brandstofverbruik (be), maar geeft weer meer kans op pingelen. Het verrijken of verarmen van het mengsel moet altijd binnen de verbrandingsgrenzen blijven.

Tijdens het stationair draaien bedraagt het toerental tussen de 600 en 900 omw./min. De gasklep is bijna helemaal gesloten en de onderdruk is hoog: deze bedraagt tussen de 25 en 40 kPa. Het mengsel is in dit toerengebied stoichiometrisch (14,7:1).

Wanneer er sprake is van deellast, zal het motortoerental zijn toegenomen tot 4200 omw./min. De gasklep is verder geopend, dus de onderdruk in het inlaatspruitstuk daalt naar 40 – 75 kPa. Bij toenemende motorbelasting neemt de onderdruk af; er wordt verrijkt (AFR van 13:1). Bij een lage motorbelasting is een arm mengsel mogelijk. Bij vollast staat de gasklep volledig geopend. De onderdruk daalt tot 100 kPa (de buitenluchtdruk) en er vindt maximale verrijking plaats (12,5:1).

De lambdawaarde heeft niet alleen invloed op het vermogen en het brandstofverbruik, maar ook op de uitlaatgasemissies. Een rijker mengsel zorgt voor een lager NOx-gehalte, maar ook voor een hogere CO- en HC-uitstoot. Bij een armer mengsel liggen de brandstofdeeltjes verder uit elkaar, waardoor de verbranding niet meer optimaal is; met als gevolg dat de HC-uitstoot eveneens stijgt.

Bij het toepassen van een katalysator is het gewenst om de inspuiting constant wisselend rijk en arm te laten verlopen. Bij een rijk mengsel wordt CO gevormd als gevolg van een zuurstoftekort, waarmee de katalysator de NOx reduceert. Een arm mengsel bevat een overschot aan zuurstof, waarmee CO en HC worden geoxideerd.

De regeleenheid bepaalt hoeveel brandstof er moet worden ingespoten. In de eerste plaats worden de basis-inspuitgegevens uit de kenvelden gelezen. De waarden uit o.a. de VE- en AFR-tabellen worden meegenomen in de berekening voor de inspuithoeveelheid. Ook wordt er rekening gehouden met de volgende waarden die door de constructeur zijn vastgesteld:

- verrijking afhankelijk van koelvloeistof- en inlaatluchttemperatuur;

- kortstondige acceleratieverrijking bij het (snel) openen van de gasklep;

- correctie door variatie in de boordspanning.

Naast deze vastgestelde waarden wordt er nauwlettend rekening gehouden met de spanningen die de lambdasonde naar de regeleenheid verstuurd. Deze spanningen zijn afhankelijk van het zuurstofgehalte in de uitlaatgassen. Dit is een variabele factor die continu wijzigt. De input van deze sensorspanningen worden als zogenaamde “fuel trims” verwerkt.

Hoe de waarden van de VE- en AFR-tabel en de overige genoemde instellingen worden bepaald, wordt beschreven op de pagina’s van het uitgevoerde MegaSquirt project.

Gerelateerde pagina’s: