Inleiding:

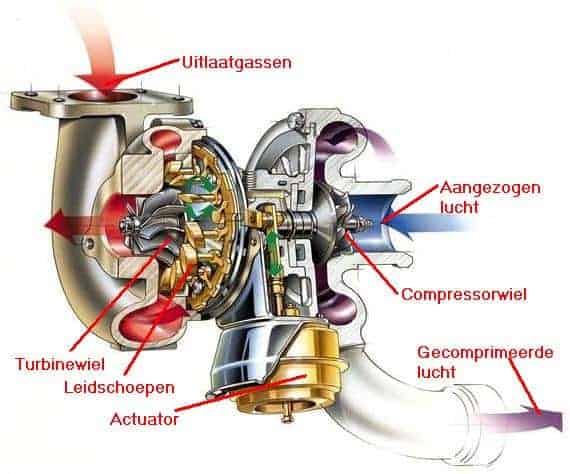

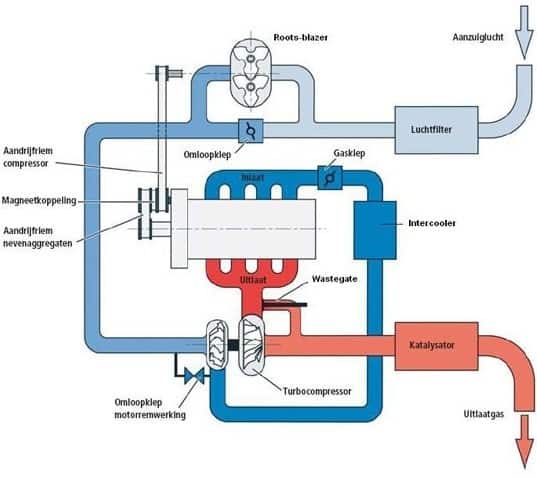

De uitlaatgassen die de cilinders verlaten, worden via het uitlaatspruitstuk naar de turbo geleid. Door de druk en energie van deze uitlaatgassen gaat het turbinewiel draaien. Nadat de uitlaatgassen energie hebben afgegeven aan het turbinewiel, verlaten zij de turbo en stromen verder richting het uitlaatsysteem.

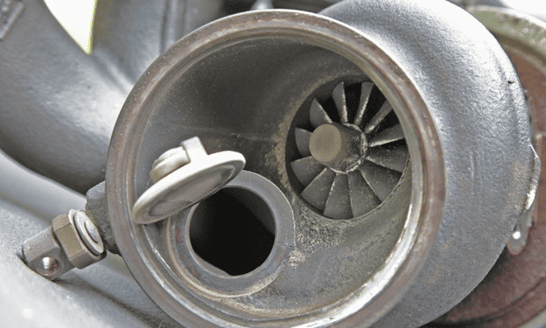

Het turbinewiel is via een as verbonden met het compressorwiel. Wanneer het turbinewiel draait, wordt het compressorwiel daardoor aangedreven. Het compressorwiel zuigt lucht aan via de inlaat aan de zijkant van de turbo, waar het luchtfilter is geplaatst. Deze lucht wordt samengeperst en onder druk via de turboslang naar de intercooler gevoerd.

Door het toepassen van een turbo komt er tijdens de inlaatslag meer lucht in de cilinders dan bij een atmosferische motor. Bij een atmosferische motor wordt lucht alleen aangezogen doordat de zuiger naar beneden beweegt.

Bij een turbomotor wordt de lucht actief onder druk de cilinders in geperst. Doordat er meer lucht in de cilinders aanwezig is, kan er ook meer brandstof worden ingespoten. Hierdoor komt bij de verbranding meer energie vrij, wat resulteert in een hoger motorvermogen.

De turbodruk wordt gemeten door de laaddruksensor. Deze sensor stuurt een signaal naar de ECU. Op basis van dit signaal regelt de ECU de turbodruk, bijvoorbeeld door het aansturen van de wastegate of een variabele turbinegeometrie.

De turbo wordt zo dicht mogelijk na het uitlaatspruitstuk geplaatst. Soms vormen het uitlaatspruitstuk en de turbo daarom één geheel. Direct na het verlaten van de verbrandingskamer hebben de uitlaatgassen nog een hoge luchtsnelheid. Hierdoor gaat er zo min mogelijk energie verloren voordat de uitlaatgassen het turbinewiel bereiken. Dit beperkt het drukverlies en zorgt voor een efficiënte aandrijving van het turbinewiel. Door de korte afstand tussen de cilinders en het turbinewiel is het volume van het uitlaattraject klein, waardoor de turbo sneller reageert op veranderingen in motorbelasting. De turbo-as kan daardoor sneller opspoelen, wat het turbogat vermindert.

De temperatuur van de door de turbo samengeperste lucht kan sterk oplopen, vaak tot boven de 60 graden Celsius. Voor een goede verbranding is het belangrijk dat deze lucht wordt afgekoeld. Dit verhoogt de luchtdichtheid, waardoor meer zuurstof beschikbaar is voor de verbranding.

De intercooler zorgt voor het afkoelen van de gecomprimeerde inlaatlucht voordat deze de motor binnenkomt. De intercooler is een afzonderlijk onderdeel en wordt daarom op een aparte pagina uitgebreid behandeld; zie de pagina Intercooler.

Meerdere turbo’s:

De toevoeging ’twin-turbo’ duidt op de aanwezigheid van twee turbo’s. Die 2 turbo’s kunnen naast elkaar op 1 cilinderrij zitten, of 1 turbo per cilinderrij. Dit geeft de bestuurder het voordeel van een groter koppel bij lage toerentallen, betere prestaties in het hoge toerengebied en een soepeler motorkarakter. Bij lage toerentallen wordt de lucht dan door een kleine turbo aan de motor geleverd en bij hogere toerentallen wordt de grotere turbo functioneel. De grotere turbo heeft een groter turbogat, omdat deze meer lucht nodig heeft om op gang te komen, maar dat wordt dan door de kleine turbo opgeheven.

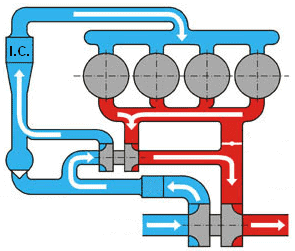

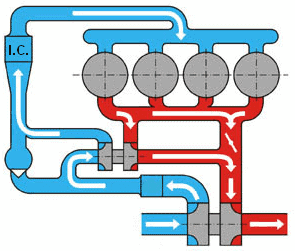

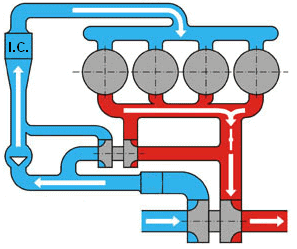

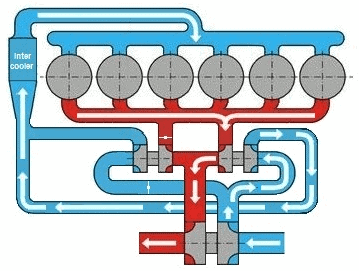

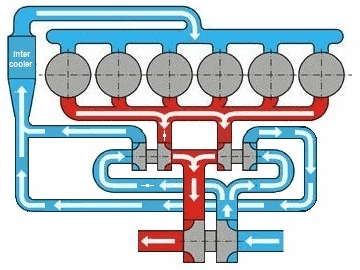

In de onderstaande vier afbeeldingen zijn de situaties beschreven in welke situaties de turbo’s beiden werken, of wanneer slechts een van de twee werkt. De vier rondjes zijn de cilinders, de rode en blauwe delen zijn de uitlaatgassen en inlaatlucht. De intercooler is met “I.C.” aangegeven.

Laag motortoerental en lage motorbelasting:

Bij toerentallen onder de 1800rpm is er een kleine volumestroom van het uitlaatgas. Met het kleine volume is de inzet van de kleine turbo mogelijk. De klep tussen het uitlaatspruitstuk en de grote turbo staat gesloten. De uitlaatgas wordt dus alleen overgebracht van de kleine naar de grote turbo. De grote turbo wordt daarmee alvast op toeren gebracht. Er is sprake van een serieschakeling, omdat beiden turbo’s ingezet worden.

Midden motortoerental en matige belasting:

Tussen 1800 en 3000rpm opent de klep tussen het uitlaatspruitstuk en de grote turbo. Op dit moment worden beiden turbo’s direct door uitlaatgassen vanaf de motor aangedreven. Ook hier is sprake van een serieschakeling, omdat beiden turbo’s ingezet worden.

Hoog motortoerental en hoge belasting:

Boven de 3000rpm wordt de volumestroom van de uitlaatgas te groot voor de kleine turbo. De turbo wordt uitgeschakeld om de zogenaamde “chokeline” niet te passeren (zie het hoofdstuk compressorkarakteristiek verderop de pagina). De wastegate van de kleine turbo is hierbij geopend, zodat alle uitlaatgas die naar de turbo gevoerd wordt, langs de turbo wordt geleidt. Het uitlaatgas komt dan dus niet bij het compressorwiel terecht.

De grote turbo wordt hierbij wel volledig voorzien van uitlaatgas. De klep blijft open staan, zodat de grote turbo een hoog toerental kan maken en daarmee veel inlaatlucht naar het inlaatspruitstuk kan verplaatsen.

Tegenwoordig worden er ook “tri-turbo” motoren gemaakt. Op deze motoren zijn drie turbo’s gemonteerd, zodat in elk toerenbereik een maximale vullingsgraad behaald kan worden. BMW past de tri-turbo techniek toe met o.a. de M550d. De twee kleine turbo’s maken gebruik van variabele geometrie, zodat deze zowel voor lage als hoge toerentallen geschikt zijn. Afhankelijk van het toerental wordt de turbo aangepast voor een beter respons. De grote turbo maakt gebruik van een wastegate.

Hieronder staan twee situaties beschreven waarbij aangegeven wordt welke turbo op welk moment in werking is.

Laag motortoerental en lage belasting:

Slechts één van de twee kleine turbo’s wordt aangedreven. Door het formaat van de turbo wordt deze snel opgespoeld. De kleine turbo voert de uitlaatgas door naar de grote turbo. De grote turbo wordt hiermee alvast op gang gebracht.

Midden en hoog motortoerental en belasting:

Beide kleine turbo’s worden aangedreven. De twee kleine turbo’s drijven de grote turbo aan. Hiermee wordt de maximale vuldruk bereikt bij alle midden en hoge toerentallen.

Turbodrukregeling met de wastegate:

Op vrijwel elke turbo zonder variabele schoepen is een wastegate gemonteerd. De wastegate zorgt ervoor dat de druk en het toerental van de turbo niet te hoog worden. Dit gebeurt door een deel van de uitlaatgassen langs het turbinewiel te leiden, zodat deze gassen niet bijdragen aan het aandrijven van de turbo. Wanneer de turbo nog druk moet opbouwen, bijvoorbeeld tijdens accelereren, is de wastegate gesloten. Alle uitlaatgassen die tijdens de uitlaatslag de cilinders verlaten, stromen dan door het turbinewiel. Hierdoor kan de turbo snel opspoelen en wordt de gewenste laaddruk opgebouwd.

Bij stationair draaien is er geen of nauwelijks turbodruk nodig. In deze situatie staat de wastegate (gedeeltelijk) open. Een deel van de uitlaatgassen wordt dan direct naar het uitlaatsysteem geleid, zonder door de turbo te stromen. De energie van deze uitlaatgassen wordt niet benut voor het aandrijven van de turbo. Hieraan dankt de wastegate zijn naam; het Engelse woord “waste” betekent verlies. Ook bij hogere motortoerentallen en belasting kan de wastegate openen. Zodra het turbinewiel en daarmee het compressorwiel een bepaald toerental of een maximale laaddruk bereiken, moet verdere toename worden voorkomen. Door de wastegate gedeeltelijk te openen, wordt een deel van de uitlaatgassen omgeleid. Op deze manier blijft het toerental van de turbo en de laaddruk binnen veilige grenzen.

De mate waarin de wastegate opent, wordt geregeld door de ECU. De ECU gebruikt hiervoor onder andere het signaal van de laaddruksensor. Door de openingshoek van de wastegate te variëren, kan de laaddruk nauwkeurig worden geregeld.

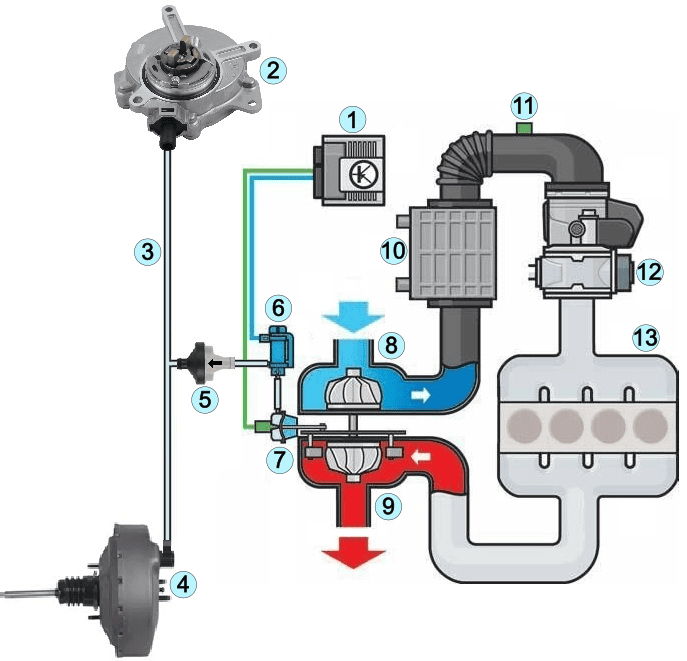

In de onderstaande afbeelding is de turbodrukregeling met de wastegateverstelling te zien. De vacuümpomp (2) voorziet zowel de rembekrachtiger (4) als de wastegate-verstelling op de turbo (7) van vacuüm. De éénrichtingsklep (5) zorgt dat de luchtstroom slechts één kant op kan: er kan vacuüm vanuit de wastegate worden getrokken, maar zodra het vacuüm aan de rembekrachtigerzijde deels wegvalt, bijvoorbeeld na herhaaldelijk (pompend) remmen en de vacuümpomp nog onvoldoende vacuüm heeft opgewekt, geen inloed hebben op de turbodrukregeling. De uitleg over de turbodrukregeling gaat verder onder de afbeelding.

Legenda:

- Motorregelapparaat (ECU)

- Vacuümpomp op de nokkenas

- Vacuümleiding

- Rembekrachtiger

- Eénrichtingsklep

- PWM-gestuurde turbodrukregelklep (N75)

- Wastegate-aansturing op de turbo

- Inlaat van de turbo (compressorzijde)

- Uitlaat van de turbo (turbinezijde)

- Intercooler

- Laaddruk- en temperatuursensor

- Gasklephuis

- Inlaatspruitstuk van de verbrandingsmotor

De PWM-gestuurde turbodrukregelklep (N75) regelt de hoeveelheid vacuüm die wordt toegelaten naar de wastegate-aansturing op de turbo (7). De bedrijfsomstandigheden van de motor zijn bepalend voor de openingshoek van de wastegate:

- tijdens accelereren met laag toerental wordt de wastegate volledig gesloten om de turbine-as zo snel mogelijk op toeren te brengen;

- bij het bereiken van de hogere turbodruk, gemeten door de laaddruksensor (11), opent de wastegate deels of helemaal om de turbodruk te begrenzen.

De wastegate is een normally-open klep: zonder aansturing staat hij geopend en bouwt het turbinewiel geen druk op. De uitlaatgassen verlaten de turbo via de wastegate naar de uitlaat en drijven het turbinewiel niet aan. Pas op het moment dat er vacuüm is opgebouwd en de turbodrukregelklep (6) het vacuüm geleidelijk toelaat, sluit de wastegate tegen de veerkracht in.

Met een vacuümpomp kan de onderdruk naar de wastegate worden gecontroleerd. Wanneer de motor een aantal seconden stationair draait en de druk op de vacuümleiding wordt gemeten, bedraag de druk rond de 100 tot 250 millibar (-0,1 tot -0,25 bar).

Stel dat er een storing op de turbodrukverstelling aanwezig is en we meten een druk van rond de atmosferische druk van 1 bar, dan is er onvoldoende vacuüm opgebouwd. We kunnen op meerdere punten de drukmeter aansluiten om te onderzoeken of de vacuümpomp niet goed functioneert, de éénrichtingsklep defect is (blokkeert), er een luchtlekkage is in de vacuümleiding of dat de turbodrukregelklep (N75) niet goed functioneert.

Twin-scroll turbo:

Wanneer uitlaatgassen van meerdere cilinders in het uitlaatspruitstuk samenkomen, kunnen interferentieproblemen ontstaan. De drukgolven van verschillende cilinders kunnen elkaar dan verstoren, waardoor energie verloren gaat voordat de uitlaatgassen het turbinewiel bereiken.

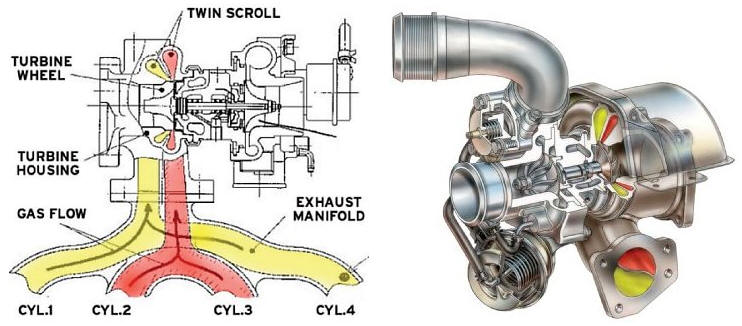

Bij een twin-scroll turbo worden de uitlaatgassen gescheiden en via twee afzonderlijke kanalen naar de turbo geleid. Hierdoor komen de uitlaatgassen van bepaalde cilinders niet direct met elkaar in contact in het uitlaatspruitstuk, maar bereiken zij het turbinewiel gescheiden van elkaar. Op deze manier blijven de drukpulsen beter behouden en wordt het turbinewiel efficiënter aangedreven. Het toepassen van een twin-scroll turbo zorgt voor een snellere gasrespons en een hoger rendement van de turbo. In de onderstaande afbeelding is te zien dat de uitlaatgassen van cilinder 1 en 4 samen één kanaal vormen en die van cilinder 2 en 3 het andere kanaal. Hierdoor wordt interferentie tussen de drukgolven zoveel mogelijk voorkomen.

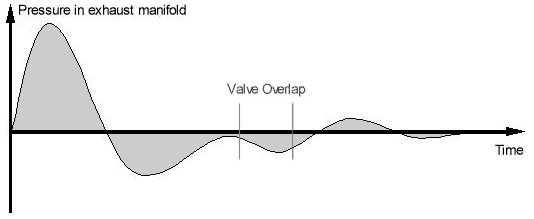

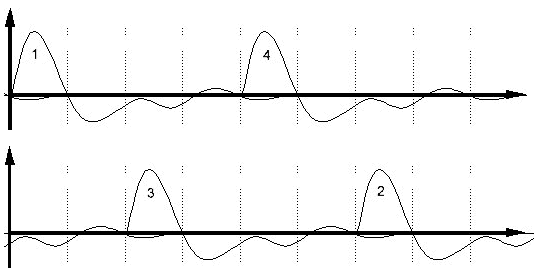

Bij een conventionele turbo komen de uitlaatgassen in het uitlaatspruitstuk met elkaar in aanraking. Dit noemen we “interferentie”. De onderstaande afbeelding toont de drukpulsen die in het uitlaatspruitstuk ontstaan van één cilinder.

Doordat er sprake is van klepoverlap, waarbij tijdens de overgang van de uitlaatslag naar de inlaatslag zowel de inlaat- als de uitlaatklep geopend zijn, kunnen er tijdelijke onderdrukken ontstaan in de cilinder. Deze druk kan lager zijn dan de atmosferische druk. Tijdens de klepoverlap helpen de uitlaatgassen om verse inlaatlucht de verbrandingskamer in te trekken en resterende uitlaatgassen af te voeren. Dit verschijnsel wordt ook wel spoeling genoemd. Door deze betere spoeling wordt de verbrandingskamer gevuld met meer verse lucht en daarmee met meer zuurstof. Hierdoor neemt de volumetrische efficiëntie van de motor toe.

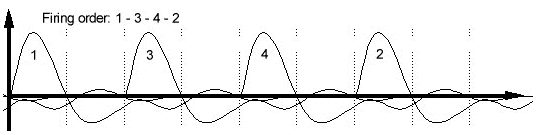

Wanneer we kijken naar de drukken in het uitlaatspruitstuk van een viercilindermotor, zien we dat er veel interferentie optreedt. De drukpulsen van de verschillende cilinders beïnvloeden elkaar. Elke positieve drukpuls wordt deels afgevlakt door negatieve drukgolven die ontstaan als gevolg van klepoverlap. Deze interferentie zorgt ervoor dat de effectieve energie van de uitlaatgaspulsen afneemt. Hierdoor wordt het turbinewiel minder krachtig aangedreven, wat een nadelig effect heeft op de opspoeltijd van de turbo. Dit vergroot het turbogat, oftewel de reactietijd die nodig is om voldoende turbodruk op te bouwen.

Het toepassen van een twin-scroll turbo verbetert de reactietijd van de turbo, omdat de uitlaatgassen van cilinders 1 en 4 en van cilinders 2 en 3 van elkaar worden gescheiden. Hierdoor blijven de uitlaatgaspulsen beter behouden en worden zij minder beïnvloed door negatieve drukgolven van andere cilinders. De pulsen die het turbinewiel bereiken zijn daardoor sterker en energieker.

Doordat de uitlaatgaspulsen beter benut worden, kan de constructeur ervoor kiezen om de klepoverlap te vergroten. Dit maakt een betere spoeling van de cilinders mogelijk, waardoor meer verse lucht wordt aangezogen. Het resultaat is een hogere volumetrische efficiëntie en een snellere respons van de turbo.

Variabele geometrie turbo (VGT):

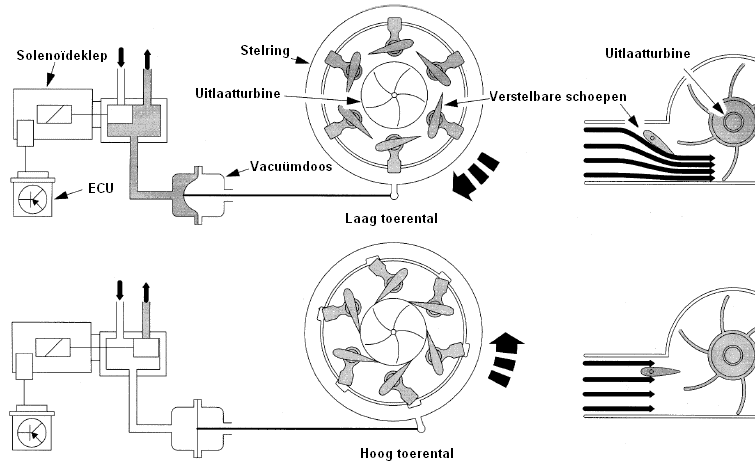

Een turbo met een wastegate kan last hebben van een turbogat. Pas wanneer de motor een bepaald toerental bereikt, is er voldoende uitlaatgasenergie beschikbaar om de turbo snel op te laten spoelen. Bij lage toerentallen is de uitlaatgasdruk vaak te laag om de turbo effectief aan te drijven. Een variabele geometrie turbo heeft geen wastegate, maar is uitgerust met verstelbare schoepen in het turbinehuis. Deze schoepen kunnen van stand veranderen door middel van een stelring. De stelring wordt meestal verdraaid met behulp van vacuüm. De benodigde hoeveelheid vacuüm wordt bepaald door de ECU op basis van motorbelasting en motortoerental en aangestuurd via een solenoïdeklep.

Door de stand van de schoepen te veranderen, kan de stroming van de uitlaatgassen gericht worden. Bij lage motortoerentallen worden de schoepen meer gesloten. Hierdoor wordt de doorgang kleiner en neemt de snelheid van de uitlaatgassen toe, waardoor het turbinewiel sneller gaat draaien, ondanks de lagere uitlaatgasdruk. Dit vermindert het turbogat aanzienlijk. Bij hogere motortoerentallen worden de schoepen verder geopend. Hierdoor kan een grotere hoeveelheid uitlaatgas door de turbo stromen zonder dat de turbo te snel gaat draaien. Op deze manier kan bij zowel lage als hoge toerentallen een geschikte laaddruk worden opgebouwd. De motor beschikt al bij lage toerentallen over voldoende vuldruk, terwijl bij hoge toerentallen overbelasting van de turbo wordt voorkomen.

Dumpvalve:

De dumpvalve wordt ook wel een blow-off valve genoemd. De dumpvalve is gemonteerd in het inlaattraject tussen de turbo en de inlaatzijde van de motor. Via dit traject wordt de samengeperste lucht van de turbo naar de motor gevoerd. Bij accelereren kan de turbo van een personenauto toerentallen bereiken tot ongeveer 200.000 omwentelingen per minuut, waarbij de maximale laaddruk wordt opgebouwd.

Wanneer het gaspedaal plotseling wordt losgelaten, sluit de gasklep. De turbo draait op dat moment echter nog met een hoog toerental en blijft lucht aanvoeren. Hierdoor ontstaat er een overdruk in het inlaattraject vóór de gasklep. Zonder dumpvalve zou deze overdruk terugstromen richting de compressor, waardoor het compressorwiel sterk wordt afgeremd. Dit verschijnsel wordt compressor surge genoemd en zorgt ervoor dat het toerental van de turbo snel afneemt.

De dumpvalve voorkomt dit door bij het loslaten van het gaspedaal een deel van de samengeperste lucht af te blazen. Hierdoor verdwijnt de overdruk uit het inlaatsysteem en wordt voorkomen dat de lucht tegen het compressorwiel terugdrukt. De turbo blijft daardoor beter op toerental, waardoor bij opnieuw gas geven sneller weer laaddruk beschikbaar is. Zodra de overdruk is afgevoerd, sluit de dumpvalve weer.

In tegenstelling tot wat vaak wordt gedacht, zorgt een dumpvalve niet voor een hoger motorvermogen. De functie van de dumpvalve is het beschermen van de turbo en het verbeteren van de gasrespons. Het kenmerkende afblaasgeluid dat hoorbaar is bij het loslaten van het gaspedaal tijdens accelereren, wordt veroorzaakt door het openen van de dumpvalve.

Compressorkarakteristiek (surge- & chokeline)

Bij het ontwerpen van een motor moet rekening worden gehouden met de grootte van de turbo. Het afstemmen van het formaat van de turbo op de motor wordt “matchen” genoemd.

- Bij een te grote turbo ontstaat een groot turbogat. De turbo komt traag op gang, omdat het turbinehuis en het turbinewiel te groot zijn voor de kleine hoeveelheid uitlaatgassen bij lage motortoerentallen. Pas bij hogere toerentallen is er voldoende uitlaatgasenergie beschikbaar om de turbo op snelheid te brengen en een hoge laaddruk te leveren.

- Bij een te kleine turbo is het turbogat juist klein of vrijwel afwezig. Het turbinewiel komt al bij een kleine hoeveelheid uitlaatgas snel op gang. Hierdoor wordt bij lage motortoerentallen al een relatief hoge turbodruk opgebouwd. Het nadeel van een te kleine turbo is dat bij hogere toerentallen de hoeveelheid uitlaatgas te groot wordt voor de turbo. De turbo kan deze hoeveelheid energie niet meer verwerken.

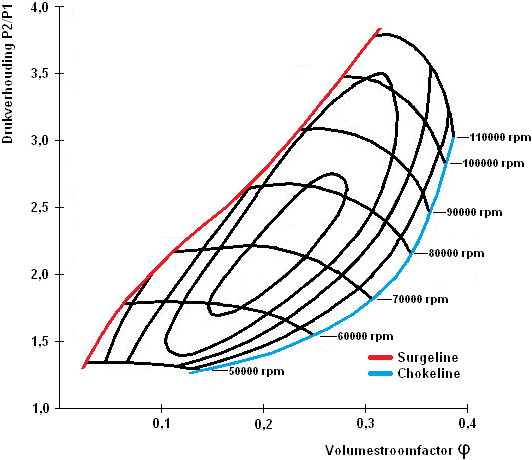

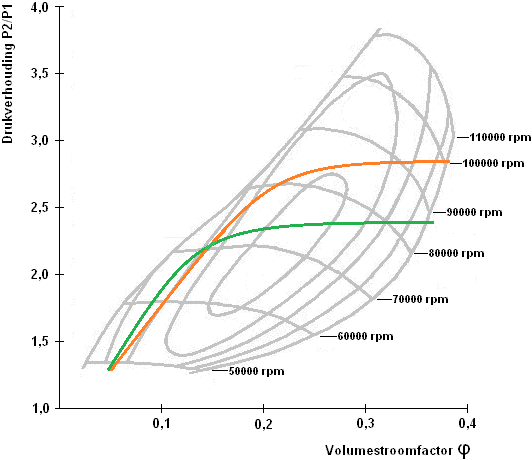

In dat geval moet de wastegate eerder openen om een deel van de uitlaatgassen om de turbine heen te leiden. Hierdoor wordt voorkomen dat de turbo te hoge toerentallen bereikt. Het woord waste betekent “verlies”. Dit is hier van toepassing, omdat de uitlaatgassen die via de wastegate worden omgeleid niet bijdragen aan het aandrijven van de turbo en dus geen nuttig vermogen leveren. De grootte van de turbo is daarom van groot belang bij het motorontwerp. Elke turbo heeft een specifieke compressorkarakteristiek. Aan de hand van deze compressorkarakteristiek kan worden beoordeeld of een turbo geschikt is voor een bepaalde motor. In de onderstaande afbeelding is een voorbeeld van een compressorkarakteristiek weergegeven.

De drukverhouding P2/P1, weergegeven op de y-as, is de verhouding tussen de druk vóór de compressor (P1) en de druk ná de compressor (P2).

- P1 is de inlaatdruk van de compressor. Dit is meestal de omgevingsdruk of de druk na het luchtfilter.

- P2 is de uitlaatdruk van de compressor, dus de druk waarmee de aangezogen lucht richting de motor wordt gestuurd.

De drukverhouding is dimensieloos. Een drukverhouding van 2,0 betekent dat de druk na de compressor twee keer zo hoog is als de druk vóór de compressor. Deze drukverhouding heeft geen directe relatie met de druk vóór of na het turbinewiel aan de uitlaatzijde van de turbo. De volumestroomfactor φ, weergegeven op de x-as, geeft de hoeveelheid lucht aan die door de compressor stroomt. Naar rechts in de grafiek neemt de luchtstroming door de turbo toe.

De kromme lijnen in de grafiek zijn toerentallijnen van de turbo-as.

Elke lijn geeft een constant toerental van het compressorwiel aan, bijvoorbeeld 50.000 rpm, 70.000 rpm of 100.000 rpm. Bij een bepaald toerental laat zo’n lijn zien welke combinaties van volumestroom en drukverhouding mogelijk zijn.

In de afbeelding is te zien dat de rode lijn de surgeline en de blauwe lijn de chokeline zijn. De surgeline, ook wel de pompgrens genoemd, geeft de grens aan waarbij de compressor instabiel gaat werken. In dit gebied is de drukverhouding hoog, terwijl de volumestroom laag is. De motor vraagt weinig lucht, maar de compressor probeert nog steeds een hoge druk op te bouwen. Hierdoor kan de lucht niet meer stabiel door de compressor blijven stromen.

Als de compressor over de surgeline heen werkt, neemt de luchtstroom sterk af of komt zelfs tijdelijk tot stilstand. Daarna bouwt de druk opnieuw op en begint de lucht weer te stromen. Dit proces herhaalt zich continu. Deze instabiele luchtstroming veroorzaakt drukschommelingen en pulsaties in het inlaattraject. Dit verschijnsel wordt het “surgen” of “pompen” van de compressor genoemd, vandaar de naam surgeline.

De heen en weer stromende lucht veroorzaakt grote mechanische en thermische belastingen. Hierdoor kunnen de schoepen van het compressorwiel beschadigd raken of afbreken en kunnen de lagers van de turbo worden overbelast.

De chokeline is een andere grens die de compressor niet mag overschrijden. Bij overschrijding van de chokeline draait het compressorwiel zeer snel en kan de compressor geen extra lucht meer verwerken. De stroming raakt ‘verstikt’ (choke). De begrenzing wordt bepaald door de geometrie van het compressorwiel en de compressorbehuizing. Extra toerental leidt dan niet tot meer lucht, maar wel tot een sterk stijgende mechanische belasting en een lager rendement. Werken in het chokegebied leidt tot vermogensverlies van de motor en een verhoogde kans op overbelasting van de turbo.

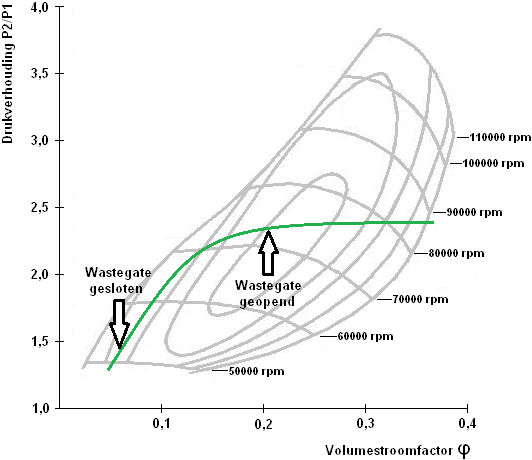

In de afbeelding is de compressorkarakteristiek van een turbo te zien bij een motor die in deellast werkt. Bij deellast wordt gestreefd naar een zo laag mogelijk specifiek brandstofverbruik. Dit laagste specifieke brandstofverbruik ligt bij bedrijfspunten die zich in de buurt van het meest efficiënte gebied van de compressor bevinden. Dit gebied wordt weergegeven door de kleinste efficiëntie-eilanden in de compressorkarakteristiek.

De motorregeling stuurt de laaddruk zodanig aan dat het werkpunt van de compressor zich in een gunstig efficiëntiegebied bevindt. In de afbeelding is dit weergegeven door de groene lijn: deze geeft het verloop van het compressorbedrijfspunt weer bij toenemende luchtvraag.

Aan het begin van de lijn is de wastegate gesloten. Hierdoor stroomt alle uitlaatgas door het turbinewiel en loopt de turbodruk op. Naarmate de gewenste laaddruk is bereikt, opent het motormanagementsysteem de wastegate gedeeltelijkom een deel van de uitlaatgassen om de turbine te leiden en wordt voorkomen dat de turbodruk verder toeneemt. Het toerental van de turbo-as ligt in dit werkgebied tussen ongeveer 80.000 en 90.000 toeren per minuut, zoals is af te lezen aan de toerentallijnen in de compressorkarakteristiek.

Bij het rijden in de bergen is sprake van een grotere geografische hoogte waar de luchtdruk lager en ijler is. Dit heeft invloed op de werking van de turbo, omdat de druk vóór de compressor afneemt. Hierdoor bevat de aangezogen lucht per volume-eenheid minder zuurstof. Om toch dezelfde absolute laaddruk in het inlaatspruitstuk te bereiken, moet de compressor een hogere drukverhouding leveren. Dit betekent dat zowel de drukverhouding P2/P1 als het toerental van de compressor moeten toenemen. Deze situatie is weergegeven in de afbeelding.

De groene lijn geeft de deellastsituatie weer bij rijden op zeeniveau. De oranje lijn geeft de deellastsituatie weer bij rijden in de bergen. Door de lagere luchtdruk op hoogte verschuift het compressorbedrijfspunt naar een hogere drukverhouding en een hoger toerental. In dit voorbeeld stijgt het compressortoerental tot ongeveer 100.000 omwentelingen per minuut.

Door het hogere toerental van de compressor stijgt ook de temperatuur van de samengeperste inlaatlucht die naar de motor wordt gevoerd. De intercooler moet daardoor meer warmte afvoeren om de inlaatluchttemperatuur te beperken. Daarnaast is een verschil zichtbaar in het brandstofverbruik. Bij rijden in de bergen neemt het brandstofverbruik toe. Dit wordt veroorzaakt door de hogere drukverhouding P2/P1, het hogere turbotourental en het lagere totale rendement van de compressor bij deze bedrijfsconditie.

Combinatie van turbo en compressor:

Steeds vaker kiezen autofabrikanten ervoor om een motor uit te rusten met zowel een turbo als een mechanische compressor. De turbo heeft hierbij vaak een groter formaat en is uitgerust met een wastegate. De compressor wordt toegepast om het turbogat te verminderen of te voorkomen. Bij lage motortoerentallen zorgt de compressor direct voor laaddruk en helpt hij de turbo sneller op gang. Bij hogere motortoerentallen neemt de turbo de laaddruk volledig over en wordt de compressor uitgeschakeld of omzeild.

De aangezogen lucht wordt eerst door de compressor samengeperst. Afhankelijk van de bedrijfssituatie stroomt de lucht via een omloopklep rechtstreeks naar de turbo of wordt de compressor omzeild. Vervolgens wordt de lucht door de turbo verder samengeperst, gekoeld in de intercooler en daarna naar het inlaatspruitstuk geleid. Klik hier voor meer informatie over de Roots-compressor.

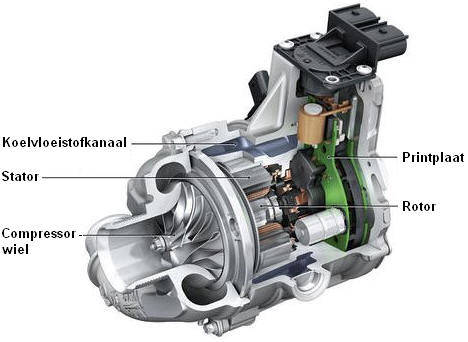

Elektronische turbo:

Een conventionele uitlaatgasturbo heeft bij lage motortoerentallen last van een turbogat, omdat er voldoende uitlaatgasenergie nodig is om het turbinewiel aan te drijven. Een mechanische compressor heeft dit nadeel niet en kan al vanaf stationair toerental laaddruk leveren. Een combinatie van beide systemen lijkt daarom ideaal. Een mechanische Roots-compressor moet echter door de krukas worden aangedreven, wat extra motorvermogen kost en het rendement verlaagt.

Om het turbogat te verminderen zonder extra mechanische verliezen, experimenteren autofabrikanten met elektrische turbo’s of combinaties van meerdere turbo’s. Bij een elektrische turbo wordt het compressorwiel aangedreven door een elektromotor in plaats van door uitlaatgassen. De elektrische turbo wordt aangestuurd door de ECU. Binnen ongeveer 250 milliseconden kan het compressorwiel een toerental bereiken van circa 70.000 omwentelingen per minuut. Hierdoor wordt bij lage motortoerentallen direct laaddruk opgebouwd. De samengeperste inlaatlucht wordt vervolgens naar de compressor van de uitlaatgasturbo geleid.

Zodra er voldoende uitlaatgasenergie beschikbaar is, neemt de uitlaatgasturbo de drukopbouw over en wordt de elektrische turbo uitgeschakeld of minder actief. Op deze manier wordt het turbogat sterk verminderd, terwijl het energieverlies van een mechanisch aangedreven compressor wordt voorkomen. Door de toepassing van een elektrische turbo reageert de motor sneller op het gaspedaal. Bij hogere motortoerentallen, waarbij de uitlaatgasturbo zelfstandig de volledige laaddruk kan leveren, wordt de elektrische turbo volledig uitgeschakeld.