Onderwerpen:

- BMW-motor

- Eerste werkzaamheden van het project

- Controle van de oliepomp

- Verwijderen van verdeler

- Start – en laadsysteem

- Frame met beeldschermen en computer

- Dashboard met elektrische installatie

- Koeling

- Brandstoftank

- Luchtaanzuigbuis, luchtfilter, carterontluchtingsslangen

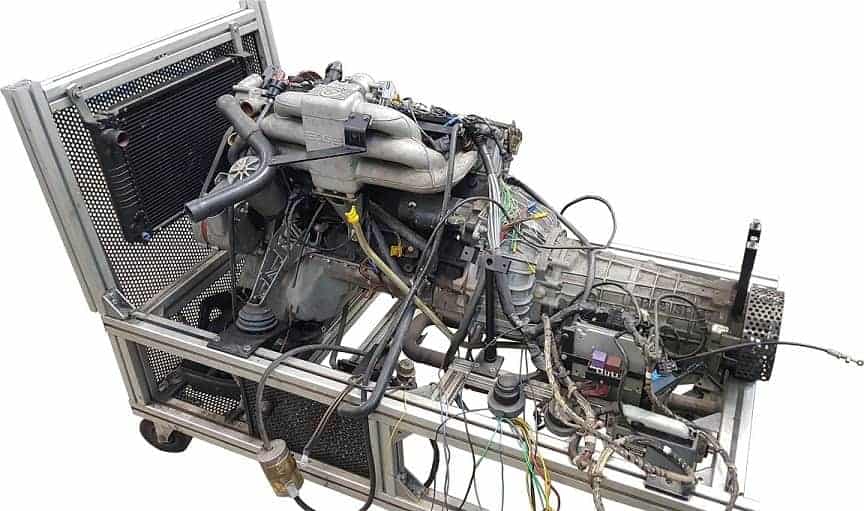

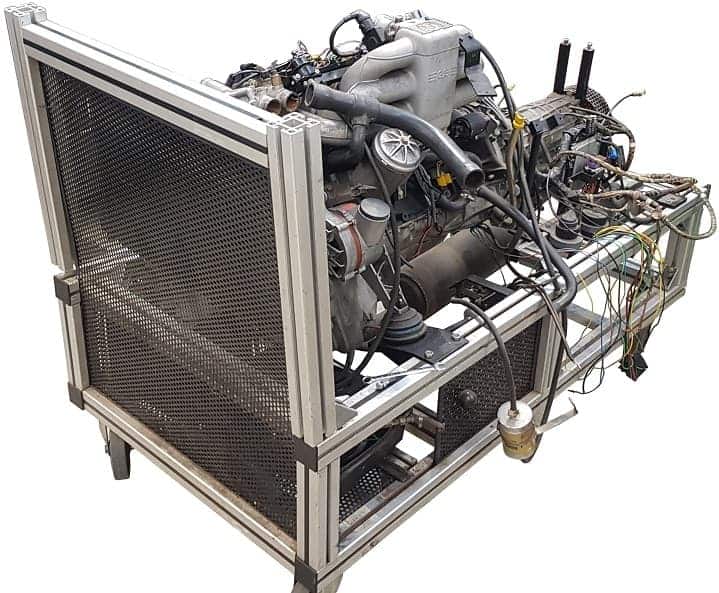

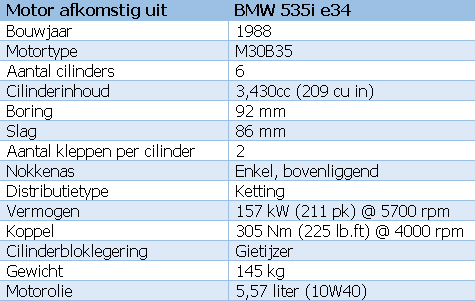

BMW-motor

De keuze om deze BMW-motor voor dit ombouwproject te gebruiken was snel gemaakt; er was te veel defect om voor leerlingen aan te sleutelen, maar nog goed genoeg om op te knappen. De motor komt uit een BMW 5-serie E34. De onderstaande tabel toont de gegevens van de motor.

De eerste werkzaamheden van het project:

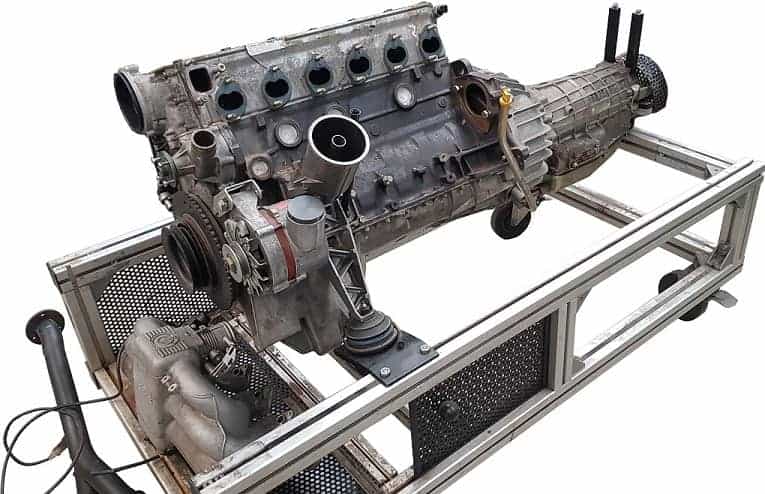

Zoals eerder is aangegeven, is de BMW-motor in een goede staat. Een zeer gemotiveerde student is direct aan de slag gegaan met het verwijderen van aanbouwdelen. De kabelboom, originele ECU en de ODB1-diagnosestekker worden definitief verwijderd. Andere delen als het kleppendeksel, de spruitstukken incl. uitlaat, frame met radiateur worden gecontroleerd, gereinigd en later weer met nieuwe pakkingen, O-ringen en slangklemmen terug gemonteerd. De kleppen worden gesteld, de koelvloeistofpomp wordt preventief vervangen i.v.m. de leeftijd en roest.

Uiteraard wordt de olie ververst en het koelsysteem gereinigd. In een later stadium, waarbij de motor minstens een uur heeft gedraaid, worden de vloeistoffen nogmaals ververst en de filters vervangen.

De onderstaande foto’s tonen het begin van het project waarbij de aanbouwdelen worden gedemonteerd en het afstelling van de klepspeling. Klik op de foto’s om deze op volledig formaat te openen.

Controle van de oliepomp:

Tijdens het aansturen van de startmotor is gelet op de oliecirculatie in de cilinderkop. Tijdens het starten was er geen olietoevoer te zien naar de nokkenas etc. Het was niet bekend of de oliepomp en aanzuigzeef in orde waren; de motor is in het verleden immers gebruikt voor praktijkopdrachten. Mogelijk ontbrak er iets in de olietoevoer. Daarom is besloten de carterpan te demonteren en de oliepomp en zeef te controleren.

Na demontage en controle concludeerden we dat de oliepomp en toebehoren in orde waren. De delen zijn weer gemonteerd en de olie is weer bijgevuld.

Verwijderen van de verdeler:

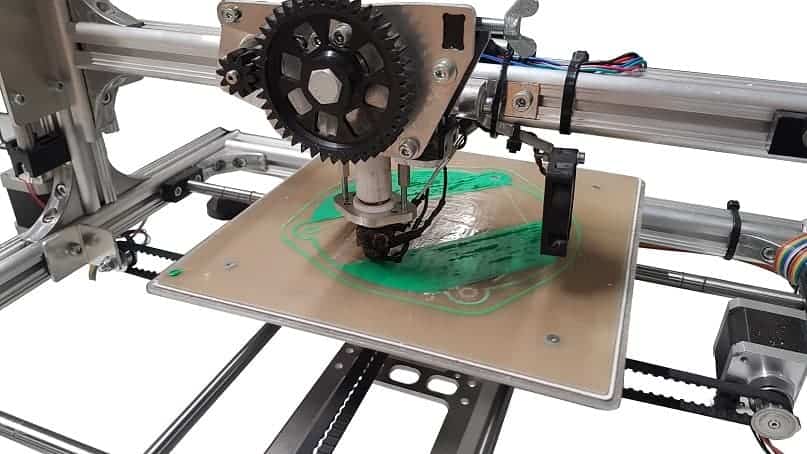

Het ontstekingssysteem wordt uitgevoerd met een DIS-bobine. We verwijderen de originele bobine en verdeler. Door het verwijderen van de verdeler ontstond er een onafgedekt gat in de cilinderkop. Hierin zijn het uiteinde van de nokkenas en de nokkenaskeerring zichtbaar. In een later stadium kan hier, in combinatie met een MegaSquirt III (voorlopig passen we de MS-II toe) een nokkenaspositiesensor worden aangebracht. Om het geheel toch netjes af te dekken, is een afdekplaat m.b.v. AutoCAD getekend en met een 3D-printer gecreëerd. De foto is 10 minuten na het starten van het printen gemaakt. In totaal heeft het printen 3,5 uur geduurd.

Start- en laadsysteem:

Eén van de zichtbaren defecten was een defect startrelais. Althans, het draadeind is afgebroken. Het repareren van het startrelais leek onmogelijk. Gelukkig bleken de kosten mee te vallen: voor €25,- leverde de plaatselijke revisiespecialist een nieuw startrelais. De afbeelding toont de defecte (links) en de nieuwe (rechts).

Met de dynamo hadden we minder geluk. Nadat de plusdraden waren aangesloten, werd tijdens het aansluiten van de massadraad ontdekt dat er ergens kortsluiting in het systeem zat. Na een korte zoektocht werd de oorzaak gevonden; de B+ van de dynamo maakte contact met de behuizing. De weerstand tussen de B+ en het huis bedroegen 0,2 ohm. De dynamo werd direct gedemonteerd en opengemaakt. Wat bleek? De D+ aansluiting maakte contact met de behuizing doordat het binnenwerk niet recht in de behuizing zat en de kunststof bus was gebroken. De dynamo heeft op deze manier nooit kunnen functioneren; vermoedelijk heeft een student de dynamo in de laatste jaren, nadat de motor niet meer heeft gedraaid, uit elkaar gehaald en niet goed meer in elkaar gezet.

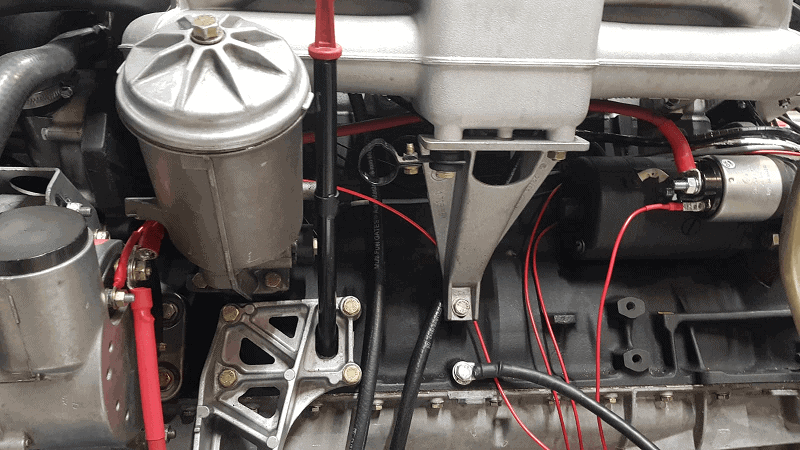

Na reparatie van de startmotor en dynamo is begonnen met het aanleggen van de bedrading. De rode draden zijn in de onderstaande afbeelding te zien.

Op de B+ aansluiting van de dynamo is de plusdraad vanaf de accu aangesloten. Tevens zit op ditzelfde tapeind de plusdraad naar de startmotor gemonteerd.

De D+ draad op de dynamo is via het laadstroomcontrolelampje op het dashboard op een zekering (klem 15) aangesloten. De aanstuurdraad van de startmotor (klem 50) wordt bediend door de startknop op het dashboard.

Frame met beeldschermen en computer:

Op het motorframe worden een desktopcomputer met twee beeldschermen aangebracht. Deze beeldschermen zullen uiteindelijk de meters van het dashboard en de kenvelden tonen. Ook is het mogelijk om metingen met een oscilloscoop (Picoscope) op een scherm te demonstreren.

Het frame is dusdanig bewerkt dat de twee beeldschermen onder elkaar kunnen worden gemonteerd. De schermen zijn onder een bepaalde hoek gekanteld, zodat ze duidelijk zijn af te lezen als men voor de motor staat.

De desktop computer wordt achter de beeldschermen op het motorframe geplaatst. De pc is van het merk Dell en type Optiplex XE (Core2Duo 2,6 ghz, 4 GB RAM). Dit type computer is ontworpen om 24/7 te draaien onder zware bedrijfstoepassingen in bijvoorbeeld warme, stoffige ruimtes. Deze pc is dan ook uitermate geschikt om op het motorframe te functioneren terwijl de motor draait. De standaard harde schijf is vervangen door een SSD, zodat er zo min mogelijk risico wordt gelopen door trillingen. De pc en beeldschermen zijn gesponsord door Zenid.net.

Dashboard met elektrische installatie:

Onder de beeldschermen is een paneel met een aantal componenten aangebracht. De afbeelding toont de achterkant van het paneel met de bedrading.

Van links naar rechts:

- Massa-verbreekschakelaar

- Contactschakelaar (klem 15) en startknop (klem 50)

- Koelventilatorschakelaar

- Lamp klem 15

- Laadstroomcontrolelamp D+

- Zekeringenkast 1 (6x)

- Zekeringenkast 2 (6x)

Het elektrische schema is recent gewijzigd. De nieuwe versie wordt binnenkort aan deze pagina toegevoegd.

Koeling:

De originele onderdelen van het koelsysteem waren incompleet, vuil en / of defect. Naast een nieuwe koelvloeistofpomp die preventief is vervangen, zijn ook de volgende onderdelen nieuw gemonteerd:

- Radiateur;

- Koelvloeistofreservoir;

- Zes nieuwe radiateurslangen;

- Koelventilator.

Deze componenten zijn niet van een E34, maar een E46 (3-serie). Het formaat van de radiateur, de diameter van de koelslangen en het vermogen van de koelventilator zijn voldoende om een goede koeling te realiseren. De koelventilator heeft een vermogen van maar liefst 390 W.

De bovenstaande afbeeldingen tonen de radiateur en het expansiereservoir. Deze componenten horen bij elkaar; het reservoir kan aan de boven- en onderzijde aan de radiateur worden bevestigd. Daarvoor is wel een speciaal frame nodig dat daartussen zit. Dit frame is niet afgebeeld.

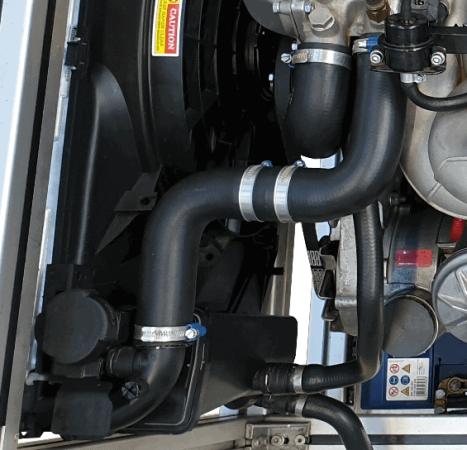

De onderstaande afbeelding toont de koelventilator. Ook de ventilator hoort bij de radiateur en het reservoir; deze drie onderdelen zitten aan elkaar bevestigd. De onderstaande afbeelding toont ook het moment waarop de koelingscomponenten, bestaande uit de zojuist beschreven componenten, in het frame werden gehangen. Op deze manier kon de hoogte en de afstand tussen het thermostaathuis en de buis van het reservoir worden afgesteld. Uiteindelijk komt hier een S-vormige koelslang tussen.

De radiateur is als volgt bevestigd:

- tussen de radiateur en de horizontale balk van het motorframe zijn rubberen blokken aangebracht, zodat de radiateur daar op kan staan;

- dankzij de ijzeren staafjes links en rechts wordt de radiateur in alle richtingen geklemd;

- De ijzeren staafjes aan de bovenzijde zorgen ervoor dat de radiateur niet kan kantelen.

Op flens die aan de bovenzijde van de radiateur wordt vastgeklikt, zit standaard een koelslang met de originele afmetingen. De bochten in de slang komen niet overeen met de ruimte die we bij deze motor beschikbaar hebben. Daarom is de standaard koelslang van de flens gehaald en is de ring die er omheen gekrompen zat, eraf geslepen. Daarvoor in de plaats zijn twee slangen met een diameter van 38 mm (G4278-17033) op maat gesneden en in een S-bocht gemonteerd.

Er is een tijdje gezocht naar een goede bevestiging van de twee slangen. Kunststof PVC-buis bleek te zacht en vervormde bij warme koelvloeistof, dus was ongeschikt. De automaterialenzaak ging op zoek en kwam uiteindelijk met een messing slangverbinder (WK 34305) die prima paste. Dankzij de geribbelde buitenkant klemmen de slangen perfect.

De onderstaande afbeelding toont de messing slangverbinder die voor de helft in één koelslang zit. De andere koelslang is ook op de slangverbinder gemonteerd en de slangenklemmen zijn krachtig vastgezet.

Dezelfde soort slangverbinder zit ook tussen twee andere koelslangen aan de onderkant van de radiateur gemonteerd.

Brandstoftank:

De brandstoftank met een inhoud van 20 liter zat in de oude toestand al op dezelfde plek. De tank zit aan het motorframe bevestigd en bevindt zich in de hoek, naast de accu, onder de onderste radiateurslang. Een originele chromen dop sluit de tank af.

De onderstaande afbeelding toont de brandstoftank en de twee brandstofslangen. Eén daarvan is de toevoer en de ander de retour. De slangen lopen naar de brandstofrail, waar de injectoren in zitten gemonteerd. Deze componenten worden in het hoofdstuk “actuatoren” beschreven.

Luchtaanzuigbuis, luchtfilter, carterontluchtingsslangen:

De originele luchtaanzuigbuis, carterontluchtingsslangen, PWM-stationairregelklep en het luchftilterhuis ontbraken. Ook al zouden een aantal delen wel aanwezig zijn geweest, was de kans groot dat er door ouderdom en veelvuldig de-/monteren scheurtjes in hadden gezeten. Deze delen zijn, op de PWM-regelklep na, nieuw aangeschaft. De luchtaanzuigbuis en carterontluchtingsslangen zijn bij een BMW-dealer besteld. Het originele luchtfilterhuis zou niet netjes op het motorframe passen, dus was de keuze om een open luchtfilter te monteren snel gemaakt. Het luchtfilter (K&N, KNRC-3250) had dezelfde diameter als de luchtaanzuigbuis.

Met behulp van AutoCAD een 3D-printer is er een hulpstuk ontworpen en uitgeprint die tussen het luchtfilter en de aanzuigbuis kon worden gemonteerd.