Przedmioty:

- Określ i zainstaluj czujniki dla układu zarządzania silnikiem

- Czujnik położenia wału korbowego

- Koło pulsacyjne

- Czujnik mapy

- Czujnik temperatury chłodzenia

- Sonda Lambda

Określ i zainstaluj czujniki dla układu zarządzania silnikiem:

System zarządzania silnikiem wymaga szeregu czujników. Czujniki służą jako „wejście” systemu. Czujniki przekształcają wielkość fizyczną w sygnał elektryczny, który może zostać przetworzony przez komputer, w tym przypadku MegaSquirt.

Proces montażu MegaSquirt musi uwzględniać elementy, które mają być zamontowane na silniku, ponieważ konstrukcja MegaSquirt może się różnić.

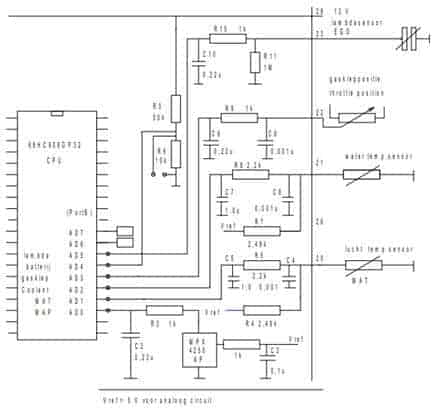

Rysunek pokazuje różne obwody czujników, w których znajdują się te elementy. Sygnały wejściowe pokazane na rysunku pochodzą z sondy lambda, czujnika położenia przepustnicy, czujnika temperatury płynu chłodzącego i czujnika temperatury powietrza.

Oprócz czujników schemat zawiera również szereg rezystorów i kondensatorów. Skład tych składników tworzy filtry; Filtry te służą do wychwytywania sygnałów zakłócających i szumu. Jeżeli sygnał czujnika jest zniekształcony przez szum, może to mieć poważne konsekwencje dla sterowania siłownikami, a tym samym również dla funkcjonowania silnika.

Czujnik położenia wału korbowego:

Ważnym sygnałem wejściowym dla układu zarządzania silnikiem jest prędkość obrotowa wału korbowego.

Prędkość wału korbowego mierzona jest za pomocą czujnika położenia wału korbowego i koła impulsowego. Czujnik położenia wału korbowego spełnia dwie ważne funkcje:

- Prędkość wału korbowego można określić na podstawie częstotliwości sygnału;

- Brakujący ząb w kole impulsowym wskazuje położenie wału korbowego, w którym tłoki cylindrów 1 i 4 znajdują się kilka stopni przed GMP.

Prędkość obrotowa silnika ma wpływ na sterowanie wtryskiwaczami i zapłonem. Brakujący ząb w kole impulsowym 36-1 jest istotny dla ustalenia czasów zapłonu i wtrysku. Jako czujnik prędkości zdecydowano się zastosować czujnik Halla, a nie generator impulsów indukcyjnych. Czujnik indukcyjny generuje napięcie przemienne, które w sterowniku MegaSquirt należy przekształcić na napięcie stałe. Czujnik Halla generuje napięcie o fali prostokątnej, które jest wzmacniane do napięcia 5 lub 12 woltów za pomocą wewnętrznego lub zewnętrznego rezystora podciągającego. To sprawia, że czujnik Halla jest bardziej odpowiedni do tworzenia niezawodnego sygnału. Wyboru tego należy dokonać wcześniej przed montażem MegaSquirt; oba czujniki wymagają innej konstrukcji obwodu.

Koło pulsacyjne:

Czujnik położenia wału korbowego mierzy zmianę szczeliny powietrznej koła impulsowego zamontowanego na silniku. Jednakże silnik Land Rovera nie jest pierwotnie wyposażony w czujnik położenia wału korbowego, a zatem nie ma koła impulsowego. Dlatego koło impulsowe musiało zostać zamontowane później. Wiele uwagi poświęcono lokalizacji i położeniu koła pulsacyjnego. Możliwości były następujące:

- Tarcza z 36 zębami, mocowana na zewnątrz koła pasowego wału korbowego za pomocą zacisku lub połączenia śrubowego.

- Regulacja aktualnego koła pasowego wału korbowego poprzez frezowanie zębów koła pasowego.

Powszechnie używa się koła impulsowego 36-1 lub 60-2. Koło impulsowe z 60 zębami jest używane głównie do większych średnic. 36-1 nadaje się do stosowania ze względu na szerokość zębów. Bardzo ważne jest, aby koło impulsowe miało jak najmniejszy skok wysokości. Zmiana wysokości oznacza zmianę pola magnetycznego pomiędzy czujnikiem a zębami koła impulsowego. Może to mieć niekorzystne skutki dla pracy silnika. Należy temu oczywiście zapobiegać. Dlatego też preferowana była regulacja aktualnego koła pasowego wału korbowego. Zewnętrzna krawędź istniejącego koła pasowego wału korbowego jest obrabiana na frezarce. Nacięcia powstały poprzez usunięcie materiału. Pozostałe 36 zębów służy czujnikowi do pomiaru zmian w polach magnetycznych. Ząb został wyszlifowany jako punkt odniesienia. Zdjęcie poniżej przedstawia obrobione koło pasowe wału korbowego.

Szlifowany ząb jest widoczny w górnej części koła impulsowego, tuż pod czujnikiem. Gdy wał korbowy znajduje się w tym położeniu, nie oznacza to, że tłoki cylindrów 1 i 4 znajdują się w GMP, ale że tłoki te znajdują się pod kątem 90 stopni przed GMP, co odpowiada 9 zębom (360/36). W momencie, gdy mija brakujący ząb, MegaSquirt otrzymuje sygnał, że wkrótce powinien nastąpić zapłon. Od tego momentu obliczany jest moment włączenia cewki zapłonowej. Przy zmieniających się warunkach pracy, na podstawie tego punktu odniesienia wyznaczany jest także czas przedzapłonu.

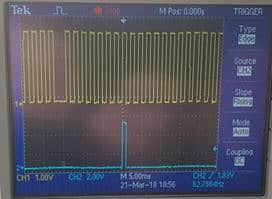

Obraz z oscyloskopu (patrz zdjęcie) przedstawia sygnał wału korbowego (na górze) w porównaniu z sygnałem sterującym cewką zapłonową (na dole). Impuls sterujący do cewki zapłonowej powstaje na ósmym zębie po brakującym. Gdy silnik pracuje na biegu jałowym, zapłon jest przesunięty o 10 stopni, co odpowiada 1 ząbowi. Odpowiada to 90 stopniom (9 zębów) pomiędzy usuniętym zębem a rzeczywistym górnym martwym punktem.

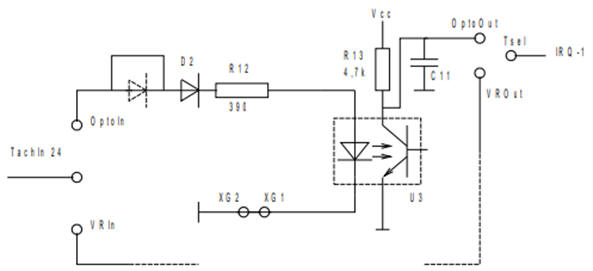

Aby zmontować obwód czujnika Halla w MegaSquirt, należy zainstalować kondensator C11, rezystory R12 i R13, diodę D2 i transoptor U3 (patrz rysunek poniżej). Sygnał z czujnika Halla jest wprowadzany do schematu na rysunku 105 w części „Opto in”. Sygnał dociera do tzw. transoptora poprzez diodę i rezystor. Składnik ten jest oznaczony przerywaną linią przerywaną. Transoptor to mały układ scalony, w którym dioda LED po lewej stronie przewodzi fototranzystor po prawej stronie, gdy świeci. Transoptor można postrzegać jako przełącznik bez połączeń mechanicznych lub elektrycznych pomiędzy elementami sterującymi i przełączającymi.

Gdy tranzystor w transoptorze przewodzi, niewielki prąd może przepływać z Vcc do masy. W tym momencie na „Opto Out” występuje napięcie 0 V. Jeśli tranzystor nie przewodzi, nie ma prądu, a zatem nie ma spadku napięcia na rezystorze R13. Napięcie na „Opto out” wynosi wówczas 5 woltów.

Za pomocą transoptora następuje separacja galwaniczna pomiędzy diodą a fototranzystorem. W ten sposób niebezpieczne napięcia zakłócające są utrzymywane z dala od obwodu mikrokontrolera, ponieważ napięcie przebicia jest zwykle większe niż 5 kV.

Czujnik mapy:

Czujnik MAP (czujnik ciśnienia bezwzględnego w kolektorze dolotowym) mierzy ciśnienie w kolektorze dolotowym. MegaSquirt wykorzystuje to ciśnienie, prędkość obrotową silnika i temperaturę wlotową do obliczenia ilości powietrza wprowadzanego do silnika. W przypadku silnika Land Rovera mierzone będzie ciśnienie bezwzględne (ciśnienie powietrza zewnętrznego) lub podciśnienie. Jest to silnik wolnossący, który zasysa własne powietrze. Silniki wyposażone w turbosprężarkę muszą radzić sobie z nadciśnieniem w kolektorze dolotowym. Zakres pomiarowy czujnika MAP wynosi zwykle od 0,2 do 1.1 bara.

Ciśnienie w kolektorze dolotowym wraz z kątem otwarcia przepustnicy (mierzonym czujnikiem położenia przepustnicy) i prędkością obrotową silnika może określić obciążenie silnika. Ze względu na brak czujnika MAF (Manifold Air Flow) ilość zasysanego powietrza wyliczana jest na podstawie danych silnika oraz podciśnienia w kolektorze dolotowym. Zdecydowano się nie stosować czujnika MAF, ponieważ sygnał jest mniej niezawodny, ponieważ nie jest przeznaczony dla silnika. Dopasowanie ustawień do właściwości kolektora dolotowego jest złożone. Wymaganych jest do tego wiele współczynników korygujących.

Zastosowany sensor MPX4250AP MAP pokazano na rysunku. Płytka drukowana MegaSquirt jest standardowo wyposażona w opcje podłączenia tego typu czujnika MAP. Czujnik ten jest również standardowo zawarty w zestawie konstrukcyjnym. Ilość wtryskiwanego paliwa zależy m.in. od ilości znajdującego się w nim powietrza, gdyż stara się uzyskać stechiometryczny stosunek mieszanki (14,68 kg powietrza na 1 kg paliwa). Istniała opcja nieużywania obu czujników MAF i MAP. Ilość zasysanego powietrza będzie wówczas określana zgodnie z tak zwaną regulacją Alpha-N. Uwzględniane jest położenie zaworu gazowego, które decyduje o ilości znajdującego się w nim powietrza. Jest to jednak mniej dokładne niż czujnik MAP, więc nie wybrano tego. W tym projekcie czujnik położenia przepustnicy służy jedynie do wzbogacania przyspieszenia.

Czujnik temperatury chłodzenia:

W klasycznej konfiguracji w bloku silnika nie ma czujników temperatury. Silnik standardowo wyposażony jest w bimetal, który ma funkcję włączania oświetlenia deski rozdzielczej w przypadku zbyt wysokiej temperatury płynu chłodzącego. Ponieważ układ zarządzania silnikiem uwzględnia temperaturę płynu chłodzącego i powietrza dolotowego, zdecydowano się na modernizację rezystorów NTC. Rezystor NTC ma ujemny współczynnik temperaturowy. Oznacza to, że wartość rezystancji maleje wraz ze wzrostem temperatury. Wybrany czujnik temperatury płynu chłodzącego ma rezystancję 2,5 kilooma w temperaturze 25⁰ Celsjusza. Zmiana rezystancji jest największa w najważniejszym zakresie temperatur. Aby obliczyć prawidłową temperaturę, należy odwzorować właściwości rezystancji NTC.

Zmiana rezystancji jest największa przy zmianie zakresu temperatur od 0⁰C do 60⁰C. Można to zobaczyć na podstawie przebiegu charakterystyki; w wymienionym zakresie temperatur następuje spadek rezystancji o około 5kΩ, natomiast przy T ≥ 60⁰C rezystancja prawie nie maleje. W niektórych przypadkach pożądany jest pomiar również temperatur powyżej 60°C. Aby było to możliwe, wewnętrzny rezystor polaryzujący można przełączyć na rezystor polaryzujący o innej wartości w określonej temperaturze. Daje to dwie charakterystyki NTC. Jednakże w tym projekcie temperatura płynu chłodzącego jest wykorzystywana wyłącznie do wzbogacania przy rozruchu na zimno, a temperatura powyżej 60°C jest rzadko stosowana.

Najciekawsze są także niskie temperatury; tutaj odbędzie się wzbogacanie przy zimnym rozruchu; wtryskiwacz jest załączany na dłużej przy zimnym silniku. Gdy silnik wystarczająco się rozgrzeje (T ≥ 60⁰C), następuje coraz mniejsze wzbogacanie. Od T = 90⁰C strategia wtrysku przebiega zgodnie z wartościami ustawionymi w polu odniesienia. Pole referencyjne jest wpisaną wartością domyślną. Czynniki zewnętrzne, takie jak wzbogacanie przy zimnym rozruchu w niskiej temperaturze, tworzą współczynnik korygujący tę wartość standardową. MegaSquirt nie bierze już pod uwagę temperatury płynu chłodzącego.

Sonda lambda:

W układzie wydechowym zamontowana jest sonda lambda (czujnik), która mierzy stosunek powietrza do paliwa w spalinach. Sonda lambda ma ważne zadanie polegające na „dostrojeniu” sterowania silnikiem na późniejszym etapie poprzez uzupełnienie tabel AFR i VE. Aby uzyskać wgląd w idealny stosunek mieszania oraz użyteczność i konieczność wzbogacania lub zubożania, najpierw definiuje się stechiometryczny stosunek mieszania, wzbogacanie i zubożenie.

Stechiometryczny stosunek mieszania wskazuje stosunek powietrza do paliwa, w którym wykorzystuje się cały tlen z powietrza. Dzieje się tak w przypadku stosunku 14,68:1 (w zaokrągleniu jako 14,7 kg powietrza na 1 kg benzyny). Mówimy wtedy o λ = 1.

Wartość lambda może się różnić w różnych warunkach pracy:

- Wzbogacanie: λ < 1;

- Zubożać: λ > 1.

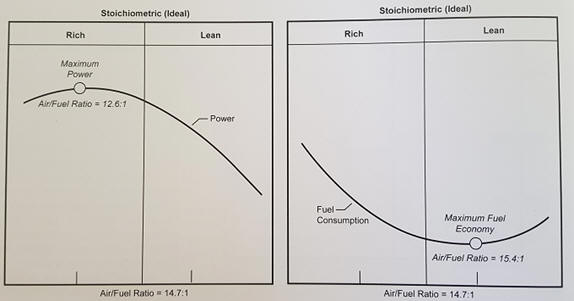

Wzbogacanie do λ = 0,8 oznacza, że obowiązuje stosunek zmieszania 11,76 kg powietrza na 1 kg benzyny. Zatem jest mniej powietrza dostępnego do spalenia 1 kg paliwa. Wzbogacanie lub zubożanie mieszaniny musi zawsze mieścić się w granicach wybuchowości. Wzbogacanie ma miejsce wtedy, gdy silnik musi dostarczyć większą moc. Bogatsza mieszanka zapewnia również chłodzenie. Z drugiej strony uboga mieszanka zapewnia lepsze zużycie paliwa. Poniższy obrazek przedstawia dwa wykresy przedstawiające maksymalną moc i najniższe zużycie paliwa.

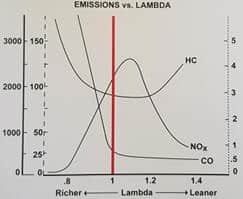

Wartość lambda wpływa nie tylko na zużycie mocy i paliwa, ale także na emisję spalin. Bogatsza mieszanka zapewnia niższą zawartość NOx, ale także wyższą emisję CO i HC. W przypadku uboższej mieszanki cząsteczki paliwa są bardziej od siebie oddalone, przez co spalanie nie jest już optymalne; w wyniku czego wzrasta również emisja HC. Poniższy rysunek przedstawia emisję w zależności od wartości lambda. W przypadku stosowania katalizatora pożądane jest zapewnienie ciągłej zmiany wtrysku mieszanki bogatej i ubogiej. W bogatej mieszaninie w wyniku niedoboru tlenu powstaje CO, przez co katalizator redukuje NOx. Uboga mieszanka zawiera nadmiar tlenu, który utlenia CO i HC.

Istnieją dwa typy sond lambda; czujnik skoku i czujnik szerokopasmowy. MegaSquirt obsługuje oba typy. Jednakże przy ustawianiu tabeli VE czujnik skoku jest nieodpowiedni i dlatego zdecydowano się na zastosowanie czujnika szerokopasmowego. Tabela VE jest ustawiana poprzez dostosowanie wartości VE do zmierzonego AFR. Chociaż wartości VE można w zasadzie wprowadzić poprzez obliczenia i w dużej mierze w oparciu o krzywą momentu obrotowego, AFR szybko wykracza poza zakres czujnika skoku. Czujnik szerokopasmowy stanowi rozwiązanie ze względu na duży zakres pomiarowy; może mierzyć AFR w zakresie od 8,0 do 1,4. Skład mieszanki prawie we wszystkich przypadkach będzie mieścić się w tym zakresie pomiarowym przy pracującym silniku, więc czujnik szerokopasmowy nadaje się do ustawiania tabeli VE. Strojenie bez czujnika szerokopasmowego jest praktycznie niemożliwe.

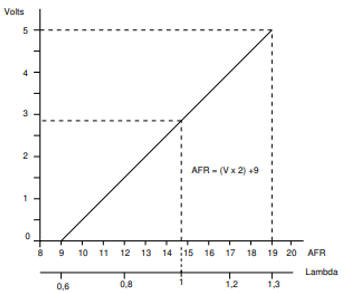

MegaSquirt nie posiada wewnętrznego kontrolera lambda. Gdy znane są właściwości czujnika szerokopasmowego, można je wpisać w tabelkę w programie TunerStudio. W pozostałych przypadkach wymagany jest czujnik szerokopasmowy z zewnętrznym sterownikiem. Napięcie wyjściowe zostało liniowo ustawione przez zewnętrzny kontroler. Napięcie wyjściowe ze sterownika do MegaSquirt wynosi od 0 do 5 woltów, przy czym zależność między wartością lambda a napięciem jest liniowa. Wartość napięcia jest konwertowana na wartość lambda w MegaSquirt. Rysunek przedstawia wykres z gradientem liniowym.

Volgende: Siłowniki.