Soggetti:

- Introduzione

- Sensori passivi

- Sensori attivi

- Sensori intelligenti

- Applicazioni nella tecnologia automobilistica

- Misurazione sui sensori

- Trasmissione del segnale dal sensore alla ECU

- INVIATO (trasmissione Nibble Edge singolo)

- Alimentazione ed elaborazione del segnale

Introduzione:

I sensori misurano le quantità fisiche e le convertono in tensioni elettriche. Queste tensioni vengono elaborate nel microcontrollore (ECU) e lette come un "segnale". Il segnale può essere giudicato dal livello della tensione o dalla frequenza alla quale cambia un segnale.

Sensori passivi:

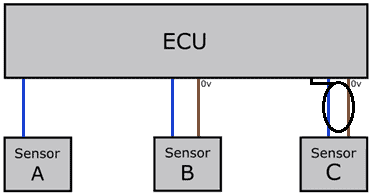

Un sensore passivo rileva e misura una grandezza fisica e la converte in un'altra grandezza fisica. Un esempio di ciò è la conversione di una temperatura in a valore di resistenza. Un sensore passivo non genera alcuna tensione, ma risponde a una tensione di riferimento proveniente dall'ECU. Un sensore passivo non necessita di tensione di alimentazione per funzionare.

I sensori passivi hanno solitamente due o tre connessioni:

- filo di riferimento o segnale (blu);

- filo di terra (marrone);

- filo schermato (nero).

A volte un sensore passivo contiene un solo filo: in tal caso l'alloggiamento del sensore funge da terra. Un terzo filo può fungere da schermatura. La giacca è messa a terra tramite l'ECU. Il cavo schermato viene utilizzato soprattutto per segnali sensibili alle interferenze, come quelli provenienti dal sensore di posizione dell'albero motore e dal sensore di battito.

Un esempio di sensore passivo è a Sensore di temperatura NTC. La tensione di riferimento di 5 volt viene utilizzata come divisore di tensione tra il resistore nella ECU e nel sensore, quindi non come tensione di alimentazione per il sensore. Il livello della tensione tra i resistori (a seconda del valore della resistenza NTC) viene letto dalla ECU e tradotto in temperatura. Il circuito con i resistori è spiegato nella sezione: "Alimentazione di tensione ed elaborazione del segnale" più avanti in questa pagina.

Sensori attivi:

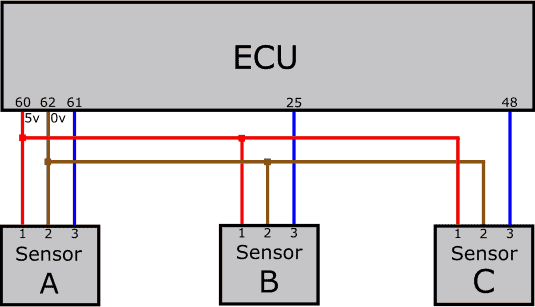

I sensori attivi contengono un circuito elettrico nell'alloggiamento per convertire una grandezza fisica in un valore di tensione. Il circuito elettrico spesso richiede una tensione di alimentazione stabilizzata per funzionare.

Nella maggior parte dei casi, questo tipo di sensore ha tre connessioni:

- più (solitamente 5,0 volt);

- massa;

- segnale.

L'alimentazione stabilizzata a 5 volt viene fornita dalla centralina e utilizzata dal sensore per formare un segnale analogico (tra 0 e 5 volt). I fili positivo e di terra dell'ECU sono spesso collegati a più sensori. Questo può essere riconosciuto dai nodi a cui sono collegati più di due fili.

Il segnale analogico viene convertito in un segnale digitale nell'ECU.

Nel paragrafo “sfornitura di panning ed elaborazione del segnale” ne discuteremo più in dettaglio.

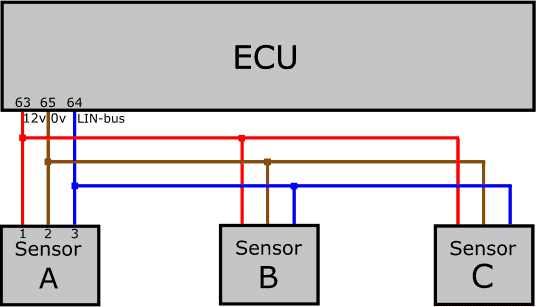

Sensori intelligenti:

I sensori intelligenti hanno solitamente tre connessioni. Come con i sensori attivi, c'è un cavo di alimentazione (12 volt dalla ECU o direttamente tramite un fusibile) e un filo di terra (tramite la ECU o un punto di terra esterno. Un sensore intelligente invia un segnale digitale (Autobus LIN) messaggio alla ECU e agli altri sensori. Esiste quindi un principio master-slave.

Internamente nel sensore, un convertitore A/D converte un segnale analogico in digitale.

- Analogico: 0 – 5 volt;

- Digitale: 0 o 1.

Nel Segnale del bus LIN in condizione recessiva (12 volt) è un 1, mentre in condizione dominante (0 volt) è uno 0.

Applicazioni nella tecnologia automobilistica:

Nella tecnologia automobilistica possiamo fare la seguente classificazione dei diversi tipi di sensori:

Sensori passivi:

- Sensore di detonazione;

- Sensore di posizione dell'albero motore;

- Sensore di temperatura (NTC/PTC);

- Sonda lambda (sensore di salto/zirconio);

- Sensore di altezza induttivo;

- Accensione/spegnimento

Sensori attivi:

- Sensore di posizione albero motore/albero a camme (Hall);

- Misuratore d'aria di massa;

- Sonda lambda a banda larga;

- Sensore di pressione (pressione di carica/sensore di pressione turbo);

- Sensore ABS (Hall/MRE);

- Sensore di accelerazione/decelerazione (YAW);

- Sensore radar/LIDAR;

- Sensore ad ultrasuoni (PDC/allarme);

- Sensore di posizione (valvola gas/EGR/valvola riscaldatore).

Sensori intelligenti:

- Sensore pioggia/luce;

- Macchine fotografiche;

- Sensore di pressione;

- Sensore dell'angolo di sterzata;

- Sensore batteria

Misurazione sui sensori:

Quando un sensore non funziona correttamente, il conducente se ne accorge nella maggior parte dei casi perché si accende una spia di malfunzionamento o qualcosa non funziona più correttamente. Se un sensore nel vano motore provoca un malfunzionamento, ciò potrebbe causare una perdita di potenza e l'accensione della spia MIL (spia di malfunzionamento del motore).

Durante la lettura di un'ECU, è possibile che venga visualizzato un codice di errore se l'ECU riconosce l'errore. Non sempre però il codice di errore riconduce direttamente alla causa. Il fatto che il sensore in questione non funzioni può essere dovuto al fatto che è difettoso, ma non si può escludere un problema nel cablaggio e/o nei collegamenti a spina.

È anche possibile che il sensore fornisca un valore errato che non viene riconosciuto dalla ECU. In tal caso, non viene memorizzato alcun codice di errore, ma il tecnico deve utilizzare i dati in tempo reale (vedi la pagina OBD) dover cercare letture che sono fuori portata.

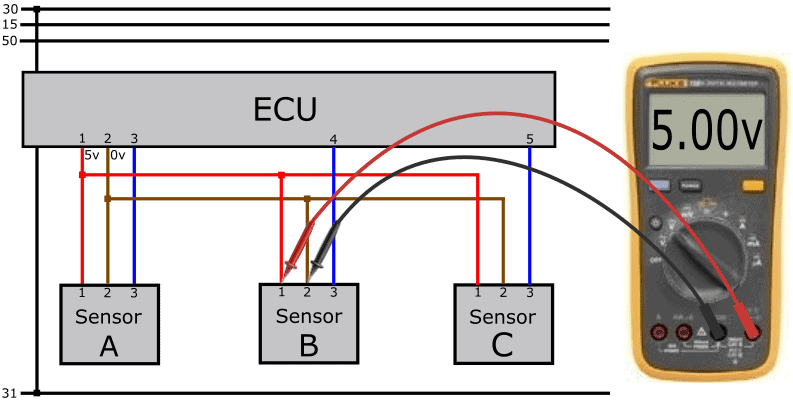

L'immagine seguente mostra una misurazione da un sensore attivo. L'alimentazione (la differenza di tensione sui collegamenti positivo e negativo) del sensore viene controllata con un multimetro digitale. Il contatore legge 5 volt, quindi va bene.

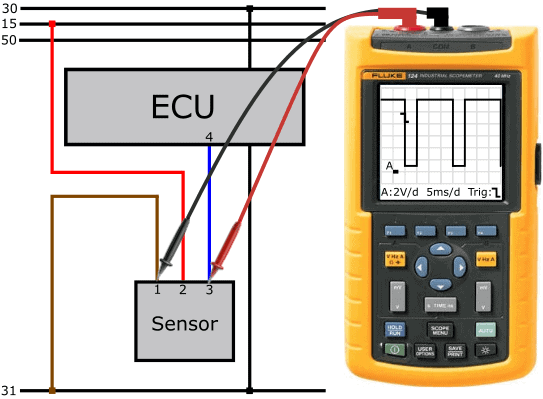

Le tensioni del segnale possono essere misurate con un voltmetro o un oscilloscopio. Il misuratore adatto dipende dal tipo di segnale:

- voltmetro: segnali analogici pressoché costanti;

- oscilloscopio: segnali analogici e segnali digitali (duty cycle/PWM).

Con una o più misurazioni possiamo dimostrare che il sensore non funziona correttamente (il segnale emesso non è plausibile oppure il sensore non produce segnale), oppure che c'è un problema nel cablaggio.

Con i sensori passivi nella maggior parte dei casi è possibile effettuare una misurazione della resistenza per verificare se è presente un difetto interno nel sensore.

Possibili problemi nel cablaggio del sensore possono includere:

- interruzione della massa positiva o del filo del segnale;

- cortocircuito tra i cavi o la carrozzeria;

- resistenza di transizione in uno o più fili;

- cattivi collegamenti a spina.

Sulla pagina: risolvere il problema del cablaggio del sensore esaminiamo sette possibili malfunzionamenti che possono verificarsi nel cablaggio dei sensori.

Trasmissione del segnale dal sensore alla ECU:

Esistono diversi metodi per trasferire i segnali dal sensore all'ECU. Nella tecnologia automobilistica possiamo trattare i seguenti tipi di segnali:

- Modulazione di ampiezza (AM); il livello della tensione fornisce informazioni;

- Modulazione di frequenza (FM); la frequenza del segnale fornisce informazioni;

- Modulazione di larghezza di impulso (PWM); la variazione temporale della tensione del blocco (duty cycle) fornisce informazioni.

I tre esempi seguenti mostrano i segnali dell'oscilloscopio dei diversi tipi di segnale.

Modulazione d'ampiezza:

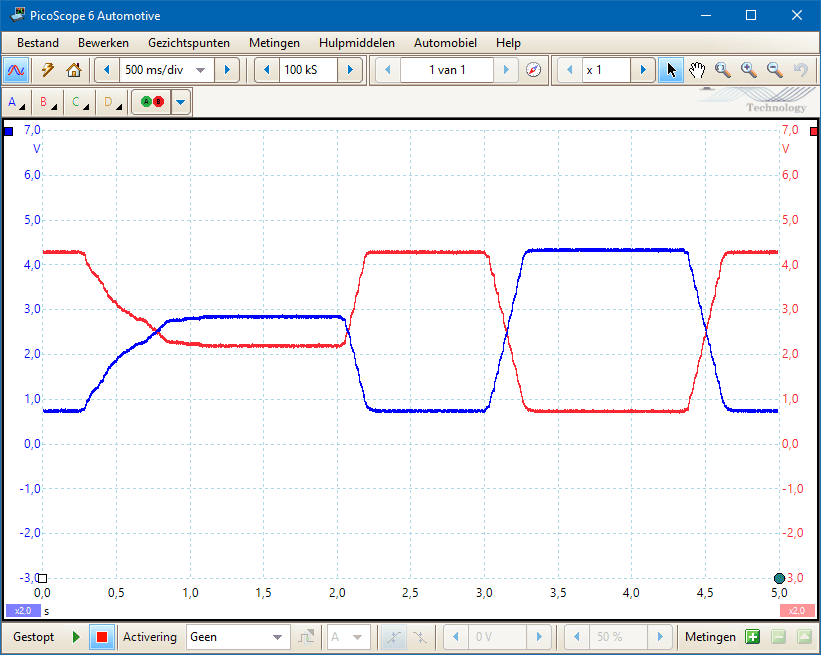

Con un segnale AM, il livello della tensione trasmette l'informazione. La figura mostra due tensioni provenienti dai sensori di posizione della valvola a farfalla. Per garantire l'affidabilità, le curve di tensione devono essere speculari l'una rispetto all'altra.

Stress a riposo:

- Blu: 700 mV;

- Rosso: 4,3 volt.

A partire da circa 0,25 secondi dall'inizio della misurazione, il pedale dell'acceleratore viene premuto lentamente e la valvola a farfalla si apre al 75%.

A 2,0 secondi si rilascia il pedale dell'acceleratore e a 3,0 sec. viene dato il massimo.

Tensioni a tutto gas:

- Blu: 4,3 volt;

- Rosso: 700 mV.

Modulazione di frequenza:

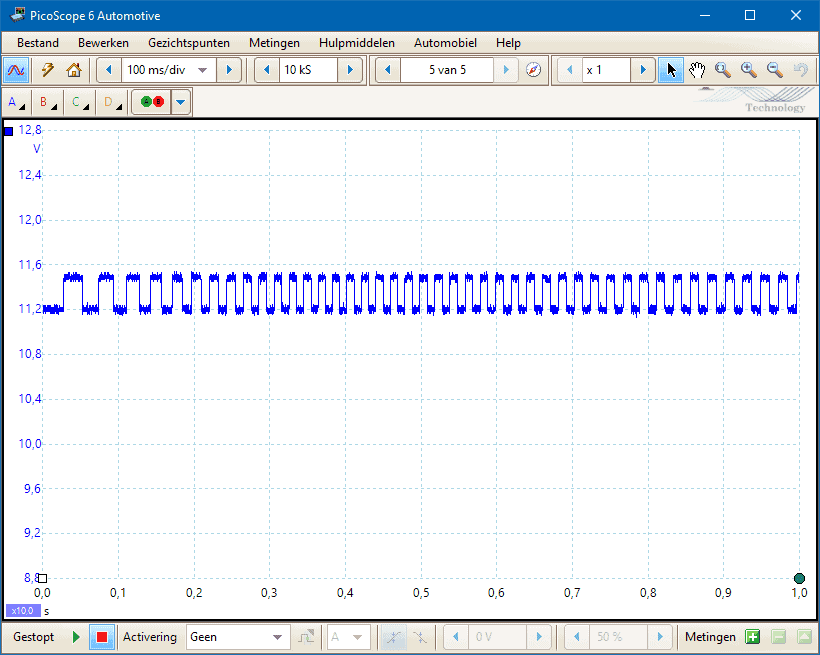

Nei sensori che inviano un segnale FM, l'ampiezza (altezza) del segnale non cambia. L'ampiezza della tensione del blocco trasmette l'informazione. L'immagine seguente mostra il segnale proveniente da un sensore ABS (Hall). La ruota è stata girata durante la misurazione. A una velocità di rotazione più elevata, la frequenza del segnale aumenta.

La differenza di tensione è causata dalla variazione del campo magnetico nell'anello magnetico incorporato nel cuscinetto della ruota. La differenza di altezza (basso: campo magnetico, alto: nessun campo magnetico) è di soli 300 mV. Se l'oscilloscopio viene regolato in modo errato (intervallo di tensione da 0 a 20 volt), il segnale di blocco è appena visibile. Per questo motivo la scala è stata regolata in modo tale che il segnale del blocco diventi visibile, con il risultato che il segnale risulta meno puro.

Modulazione della larghezza dell'impulso:

Con un segnale PWM, il rapporto tra alta e bassa tensione cambia, ma il periodo rimane lo stesso. Questa non deve essere confusa con una tensione ad onda quadra in un segnale FM: cambia la frequenza e quindi anche il periodo di tempo.

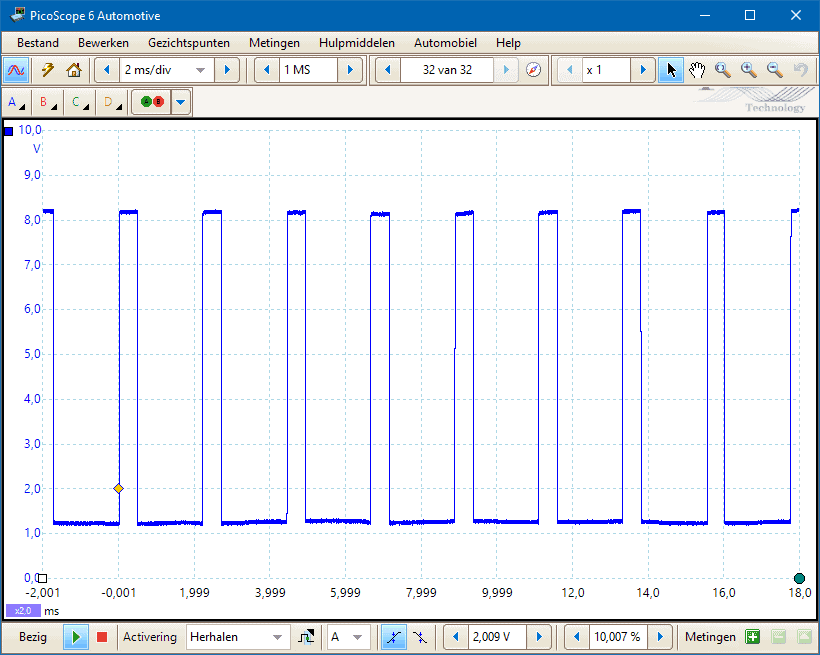

Le due immagini successive mostrano i segnali PWM provenienti da un sensore di alta pressione in un tubo dell'aria condizionata. Questo sensore misura la pressione del refrigerante nel sistema di climatizzazione.

Situazione durante la misurazione:

- Accensione inserita (il sensore riceve una tensione di alimentazione);

- Aria condizionata spenta;

- Pressione media di raffreddamento letta con apparecchiatura diagnostica: 5 bar.

Nella prossima immagine dell'ambito vediamo che il periodo di tempo è rimasto lo stesso, ma il ciclo di lavoro è cambiato.

Situazione durante la misurazione:

- Aria condizionata accesa;

- L'alta pressione è salita a 20 bar;

- Il ciclo di lavoro è ora al 70%

I sensori analogici possono inviare un segnale tramite AM. Un segnale di tensione di questo tipo è sensibile alla perdita di tensione. Una resistenza di transizione in un cavo o in una spina provoca una perdita di tensione e quindi anche una tensione del segnale inferiore. L'ECU riceve la tensione più bassa e utilizza il segnale per l'elaborazione. Ciò può causare malfunzionamenti perché i valori di più sensori non corrispondono più tra loro, con conseguente:

- Due sensori di temperatura dell'aria esterna che misurano contemporaneamente una temperatura diversa. Anche se un piccolo margine di errore è accettabile e l'ECU può adottare il valore medio, una differenza troppo grande può portare ad un codice di errore. L'ECU riconosce la deviazione tra i due sensori di temperatura.

- una durata iniezione errata perché il segnale proveniente dal sensore MAP è troppo basso e la ECU interpreta quindi un carico motore errato. In tal caso, l'iniezione di carburante è troppo lunga o troppo breve e i regolatori del carburante correggeranno la miscela in base al segnale della sonda lambda.

La perdita di tensione non ha alcun ruolo nel segnale PWM e/o nel segnale SENT. Il rapporto tra i fronti di salita e di discesa è una misura del segnale. Il livello di tensione non ha importanza. Il ciclo di lavoro può essere del 40% con una tensione che varia tra 0 e 12 volt, ma il rapporto è ancora del 40% se la tensione di alimentazione scende a 9 volt.

INVIATO (trasmissione Nibble Edge singolo)

I segnali dei sensori sopra menzionati sono da anni un nome familiare nei veicoli passeggeri e commerciali. Nei modelli più recenti vediamo sempre più sensori che utilizzano il protocollo SENT. Questo sensore si presenta come un normale sensore attivo, sia nella realtà che nel diagramma.

Nei sensori passivi e attivi la trasmissione delle informazioni avviene tramite due fili. Nel caso di un sensore MAP ad esempio: uno tra sensore NTC e ECU e l'altro tra sensore di pressione e ECU. L'elettronica di un sensore SENT può combinare il trasferimento di informazioni da più sensori, riducendo il numero di cavi di segnale. Anche in caso di perdita di tensione sul cavo del segnale la trasmissione del segnale non viene influenzata, proprio come nel caso di un segnale PWM.

Un sensore che utilizza il protocollo SENT, come un sensore attivo che invia un segnale analogico o digitale, ha tre fili:

- Tensione di alimentazione (spesso 5 volt)

- Segnale

- Pasta.

I sensori con il protocollo SEND inviano un segnale come “uscita”. Non esiste quindi alcuna comunicazione bidirezionale, come avviene ad esempio nella comunicazione bus LIN tra sensori.

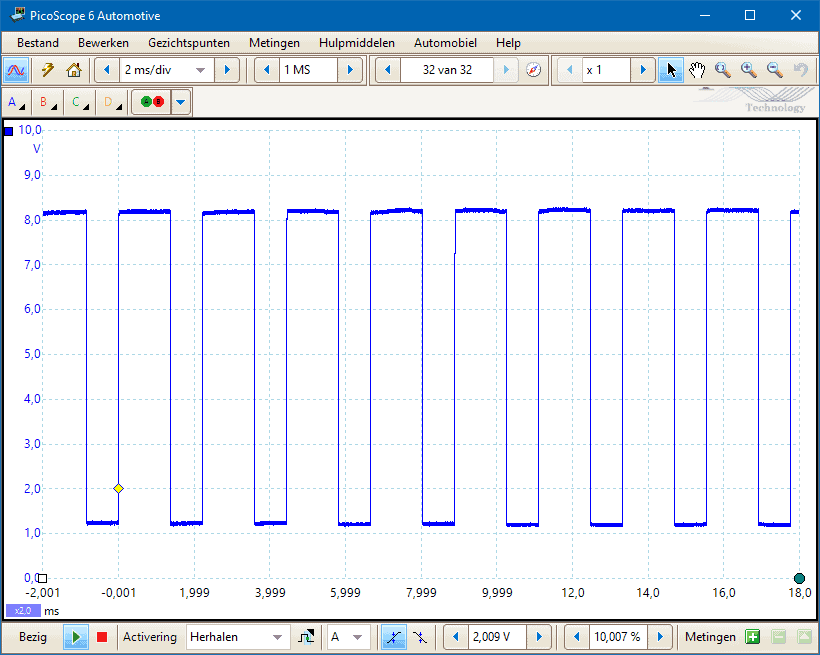

Nello schema a destra vediamo il sensore di pressione differenziale (G505) di una VW Passat (costruita nel 2022). Nello schema vediamo le consuete indicazioni di alimentazione (5v), massa (GND) e segnale (SIG). Questo sensore di pressione converte la pressione in un segnale digitale SENT e lo invia al pin 53 sul connettore T60 nella ECU del motore.

Il sensore di pressione differenziale nell'esempio sopra invia solo un segnale tramite il protocollo SENT sul cavo del segnale. È possibile collegare più sensori a un cavo di segnale utilizzando SENT. Questo può essere applicato, tra le altre cose, ad un sensore MAP (pressione e temperatura dell'aria) e ad un sensore di livello e qualità dell'olio.

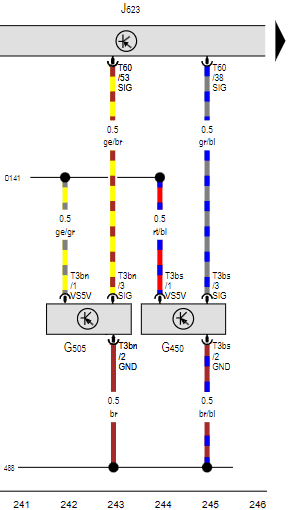

Nell'immagine seguente vediamo un sensore di livello e qualità dell'olio montato nella coppa dell'olio di un motore a combustione. Entrambi gli elementi di misurazione si trovano nell'olio motore.

Il sensore è alimentato con 12 volt, riceve la massa tramite la ECU e invia il segnale alla ECU tramite SENT.

Il microcontrollore nell'alloggiamento digitalizza il messaggio (vedi: “logica digitale” in figura) in cui sia la temperatura dell'olio che il livello dell'olio sono inclusi nel segnale SENT.

Di seguito esaminiamo la struttura di un segnale SENT.

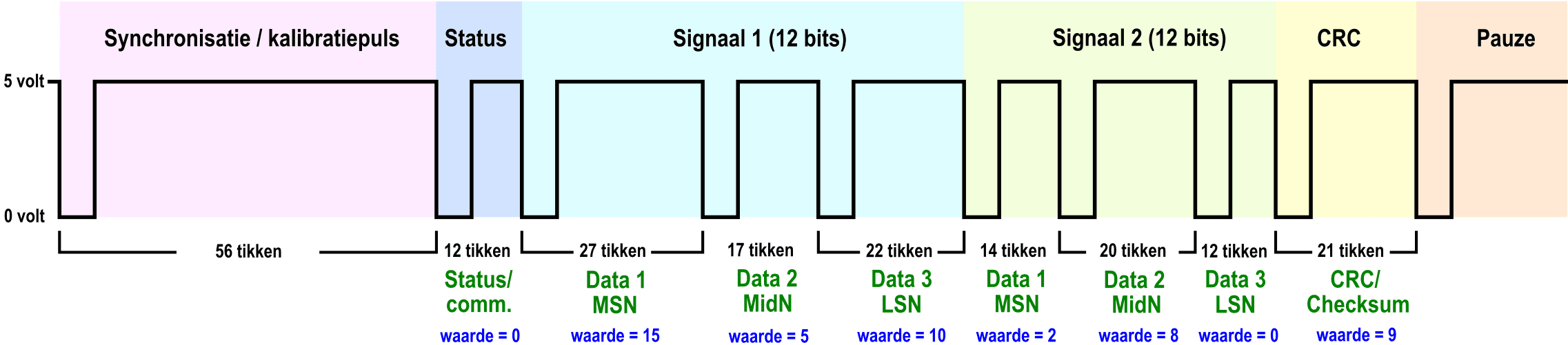

Un segnale SENT è costituito da una serie di nibble (gruppi di quattro bit) che trasferiscono informazioni inviando tensioni comprese tra 0 e 5 volt. Ecco una breve descrizione di come viene costruito un segnale SENT. Di seguito è mostrata l'immagine della struttura del messaggio.

- Impulso di sincronizzazione/calibrazione: questo è spesso l'inizio del messaggio. Questo impulso consente al ricevitore di identificare l'inizio del messaggio e sincronizzare i tempi dell'orologio;

- Status: questa parte indica lo stato delle informazioni inviate, ad esempio se i dati sono corretti o se ci sono problemi con essi;

- Messaggio Avvio Nibble (MSN): Questo è il primo nibble e indica l'inizio di un messaggio INVIATO. Contiene informazioni sulla fonte del messaggio e sul momento del trasferimento dei dati.

- Identificatore del messaggio Nibble (MidN): questo nibble segue l'MSN e contiene informazioni sul tipo di messaggio, sullo stato del messaggio e su eventuali informazioni sul rilevamento o sulla correzione degli errori.

- Bocconcini di dati: Dopo il MidN seguono uno o più blocchi di dati, ciascuno composto da quattro nibble di dati. Questi blocchi di dati contengono i dati effettivamente inviati. Contengono informazioni come dati del sensore, informazioni sullo stato o altri dati utili.

- Cyclic Redundancy Check (CRC): In alcuni casi, è possibile aggiungere un nibble CRC alla fine del messaggio per facilitare il rilevamento degli errori. Il nibble CRC viene utilizzato per verificare se i dati ricevuti sono stati ricevuti correttamente.

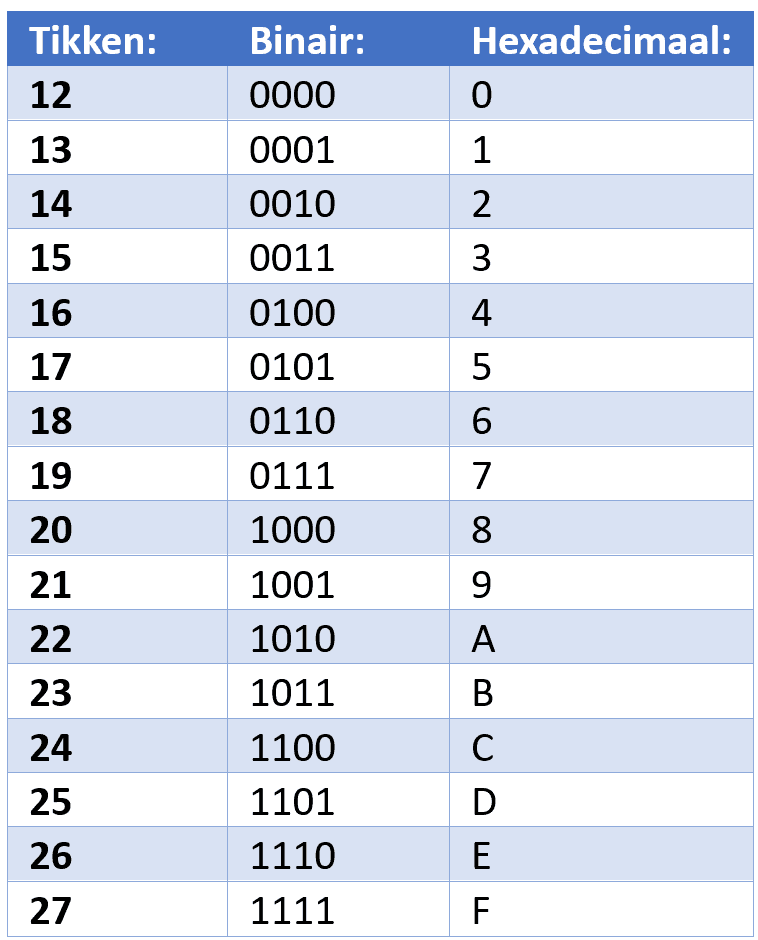

Ogni nibble in un segnale SENT può avere valori da 0 a 15, a seconda di quanti tick sono 5 volt. L'immagine seguente mostra la struttura del protocollo SENT.

Vengono inviati i 'Gruppi Nibble', numericamente da 0000 a 1111 in formato binario. Ogni nibble rappresenta un valore da 0 a un massimo di 15, e sono rappresentati in binario come segue: da 0000b a 1111b ed esadecimale da 0 a F. Questi nibble digitalizzati contengono i valori dei sensori e vengono inviati alla ECU.

Per inviare queste informazioni di rosicchiamento, vengono utilizzati i "tick" o tick del computer. Il segno di spunta dell'orologio indica la velocità con cui vengono inviati i dati. Nella maggior parte dei casi il ticchettio dell'orologio è di 3 microsecondi (3μs) fino ad un massimo di 90μs.

Nel primo caso ciò significa che ogni 3 microsecondi viene inviato un nuovo gruppo di roditura.

Il messaggio inizia con un impulso di sincronizzazione/calibrazione di 56 tocchi. Per ciascuno dei due segnali: segnale 1 e segnale 2, vengono inviati tre nibble, risultando in una sequenza di 2 * 12 bit di informazione. Il CRC segue questi segnali

(Cyclic Redundancy Check) di controllo, che consente al destinatario di verificare che i dati ricevuti siano corretti.

Infine, viene aggiunto un impulso di pausa per segnalare chiaramente la fine del messaggio al destinatario.

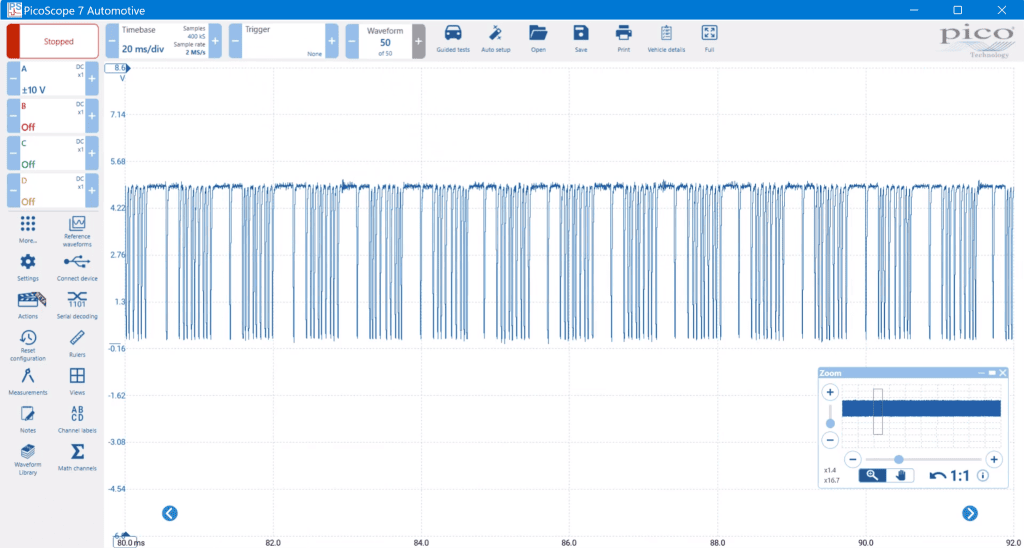

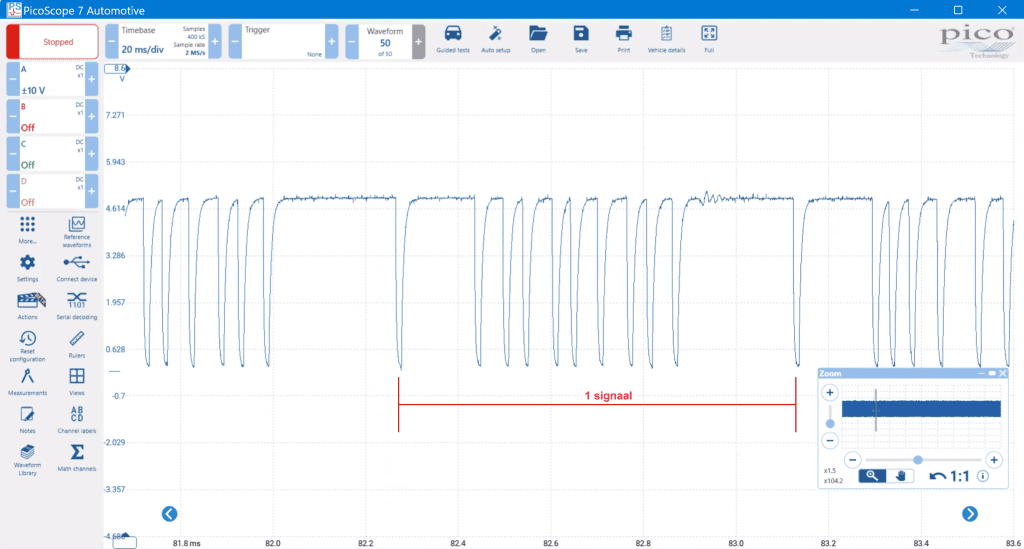

Le immagini dell'oscilloscopio riportate di seguito (registrate con PicoScope Automotive) mostrano le misurazioni di più messaggi (a sinistra) e uno zoom su un messaggio (a destra). Nel messaggio ingrandito è indicato in rosso dove inizia e finisce il segnale. Quando le condizioni cambiano: la pressione e/o la temperatura aumentano, ci sarà un cambiamento nel numero di zecche in uno o più bocconcini. La variazione dei tick sarà visibile nell'immagine dell'oscilloscopio sottostante in una o più tensioni che variano tra 0 e 5 volt. Gli impulsi possono diventare più larghi o più stretti. Le informazioni effettive possono essere decodificate con il software Picoscope.

Con una diagnosi elettrica possiamo utilizzare il software Picoscope per decodificare il messaggio per studiarlo, ma nella maggior parte dei casi ci concentriamo sul controllo di un flusso di messaggi pulito e privo di rumore, e se la tensione di alimentazione (5 volt) e la massa del sensore sono corrette essere in ordine.

Alimentazione ed elaborazione del segnale:

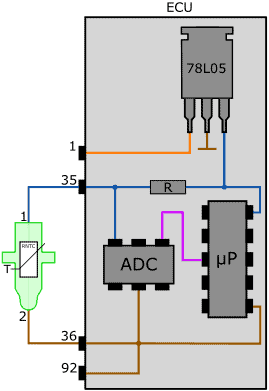

Nei primi paragrafi si discuteva se ci fosse o meno la tensione di alimentazione. In questa sezione discutiamo i componenti principali della ECU che sono responsabili dell'alimentazione di tensione e dell'elaborazione del segnale del relativo sensore. La numerazione dei pin degli schemi approfonditi è la stessa dei paragrafi precedenti: i pin 35 e 36 della ECU sono collegati ai pin 1 e 2 del sensore passivo, ecc.

Nella prima immagine vediamo a Sensore di temperatura NTC. La tensione di riferimento (Uref) dal pin 35 della ECU è ottenuta dallo stabilizzatore di tensione 78L05. Lo stabilizzatore di tensione fornisce una tensione di 5 volt con una tensione di bordo compresa tra 6 e 16 volt.

Il resistore R (valore di resistenza fisso) e RNTC (resistenza dipendente dalla temperatura) insieme formano un circuito in serie e anche un partitore di tensione. Il convertitore analogico-digitale (ADC) misura la tensione tra i due resistori (analogici), la converte in un segnale digitale e lo invia al microprocessore (μP).

Con un multimetro puoi misurare la tensione sul pin 35 della ECU o sul pin 1 del sensore.

Nella pagina relativa a termometro Oltre ad alcune misurazioni per una buona trasmissione del segnale, vengono mostrate le tecniche di misurazione per un guasto nel cablaggio.

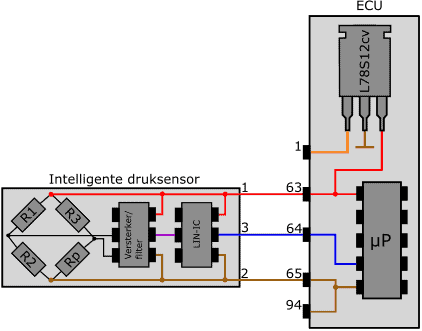

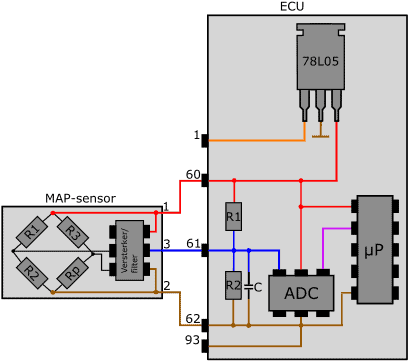

La seconda immagine mostra il circuito di uno attivo Sensore MAP da visualizzare.

La tensione di alimentazione stabilizzata di 5 volt raggiunge la cosiddetta “Ponte di Wheatstone“, che comprende un numero di resistori fissi (R1, R2, R3) e un resistore variabile (Rp).

Il valore di resistenza di Rp dipende dalla pressione nel collettore di aspirazione. Anche qui abbiamo a che fare con un partitore di tensione. La variazione di resistenza provoca variazioni di tensione, causando lo sbilanciamento del ponte. La differenza di tensione creata nel ponte di Wheatstone viene convertita nell'amplificatore/filtro in una tensione con un valore compreso tra 0,5 e 4,5 volt. La digitalizzazione del segnale analogico avviene nel convertitore analogico-digitale (ADC). L'ADC invia il segnale digitale al microprocessore.

La risoluzione dell'ADC è nella maggior parte dei casi di 10 bit, suddivisi su 1024 valori possibili. Ad una tensione di 5 volt, ogni passo è di circa 5 mV.

Il circuito interno della ECU contiene uno o più sensori passivi e attivi resistori inclusi nei circuiti di alimentazione e di segnale. La resistenza nel circuito NTC è anche chiamata “resistore di polarizzazione” e serve per il partitore di tensione. Lo scopo dei resistori R1 e R2 nel circuito ECU del sensore MAP è consentire il flusso di una piccola corrente dal positivo a terra.

Senza queste resistenze, se si rimuovesse il cavo del segnale o la spina del sensore si verificherebbe una cosiddetta “misurazione flottante”. In questi casi, il circuito con resistori garantisce che la tensione sull'ingresso dell'ADC venga aumentata a circa 5 volt (meno la tensione sul resistore R1). L'ADC converte la tensione analogica nel valore digitale 255 (decimale), cioè FF (esadecimale) e lo invia al microprocessore.

Una corrente molto piccola scorre attraverso il resistore R1 (bassa resistenza ohmica). Si verifica una piccola caduta di tensione compresa tra 10 e 100 mV. Può succedere che la tensione applicata sia di qualche decimo superiore a 5 volt; Un resistore a bassa impedenza è incluso tra il collegamento di terra dello stabilizzatore di tensione 78L05 e la terra dell'ECU (filo marrone nello schema sopra). La caduta di tensione su questo resistore può essere, ad esempio, 0,1 volt. Lo stabilizzatore di tensione vede la sua connessione di terra come 0 volt effettivi, quindi aumenta la tensione di uscita (il filo rosso) di 0,1 volt. In tal caso, la tensione di uscita al positivo del sensore non è 5,0 ma 5,1 volt.

Il sensore intelligente riceve una tensione di 12 volt dalla ECU. Proprio come il sensore attivo, il sensore intelligente comprende un ponte di Wheatstone e un amplificatore/filtro. La tensione analogica dall'amplificatore viene inviata all'interfaccia LIN (LIN-IC).

L'interfaccia LIN genera un segnale bus LIN digitale. Il segnale varia tra 12 volt (recessivo) e circa 0 volt (dominante). Il sensore utilizza questo segnale del bus LIN per comunicare con gli altri slave (normalmente i sensori e gli attuatori) e il master (l'unità di controllo).

Ci sono diramazioni verso il master e gli altri slave sul filo tra il pin 3 del sensore e il pin 64 della ECU.

Per ulteriori informazioni consultare la pagina Autobus LIN.