Themen:

- Geschichte des Dieselmotors

- Gesundheitliche Vorteile

- Vor- und Nachteile des Dieselmotors

- Einschaltdauer des Viertakt-Dieselmotors

- Direkte und indirekte Injektion

- Nieder- und Hochdruckabschnitt

- Injektionsprozess

- Dieselklopfen

Geschichte des Dieselmotors:

Der Dieselmotor ist nach seinem Erfinder Rudolf Diesel (1858-1913) benannt. Der erste Dieselmotor nach Diesels Theorie wurde am 17. Februar 1894 Wirklichkeit. Dieser Motor arbeitete nach dem Prinzip der Selbstzündung und lief 1 Minute lang 88 U/min. Robert Bosch entwickelte die Hochdruck-Einspritzpumpe, mit der der Dieselmotor seinen weltweiten Siegeszug antrat.

Der erste Personenkraftwagen mit Dieselmotor war der Mercedes-Benz 170D aus dem Jahr 1935.

Operation:

Ein Dieselmotor bringt Luft in die Zylinder. Keine Mischung, wie es bei Benzinmotoren oft der Fall ist. Dort ist der Kraftstoff oft bereits mit der Luft vermischt (das Gemisch). Die Luft in einem Dieselmotor wird manchmal vom Motor selbst (ohne Turbo) angesaugt und normalerweise von einem Turbo unter Druck zugeführt. Dies wird als Aufladung bezeichnet. Durch die Aufladung dringt eine größere Luftmenge ein, die mit zusätzlichem Kraftstoff entzündet werden kann. Weitere Informationen zur Druckbefüllung finden Sie auf der Seite Turbo. Dem Dieselmotor wird möglichst viel Luft zugeführt, die nicht wie beim Benziner mengenmäßig geregelt ist. Die unbegrenzte Luftzufuhr wird als „Luftüberschuss“ bezeichnet.

Beim Dieselmotor wird der Kraftstoff nicht mithilfe einer Komponente gezündet (so wie die Zündkerze den Benzinkraftstoff in einem Ottomotor entzündet). Bei einem Dieselmotor erfolgt die Verbrennung durch Einspritzen von Dieselkraftstoff. Aus diesem Grund wird der Dieselmotor auch „Selbstzünder“ genannt. Der Hochdruck-Kraftstoffpumpe sorgt für den nötigen Kraftstoffdruck.

Diese Verbrennung erfordert viel Wärme. Diese Wärme entsteht durch den hohen Kompressionsdruck, den der Kolben beim Komprimieren erzeugt. Durch die Komprimierung der Luft (sie steht unter sehr hohem Druck) entsteht viel Wärme. Diese Wärme ist für die Verbrennung notwendig.

De Zerstäuber spritzt eine bestimmte Menge Dieselkraftstoff ein, kurz bevor der Kolben den oberen Totpunkt erreicht. Dies erfolgt in der Regel in mehreren Schritten, mit einer Vor-, Haupt- und Nacheinspritzung. Da sich der Dieselkraftstoff mit der warmen Luft vermischt (aufgrund des hohen Verdichtungsenddrucks), entzündet sich dieser Kraftstoff von selbst. Das nennt man Krafthub. (Mehr zum Vier-Takt-Prozess später).

Der Dieselmotor benötigt daher Wärme, um die Verbrennung zu starten. Diese Hitze (mindestens 250 Grad) ist beim Starten des Motors noch nicht vorhanden. Der Verdichtungsenddruck sorgt oft nicht für die richtige Temperatur im Brennraum. Um dieses Problem zu lösen, gibt es Glühkerzen im Zylinderkopf montiert. Diese Glühkerzen werden beim Starten aktiviert und sorgen dafür, dass die Luft im Brennraum die richtige Temperatur hat, um den Dieselkraftstoff zu zünden.

Vor- und Nachteile des Dieselmotors

- Vorteile eines Dieselmotors gegenüber einem Benzinmotor:

Aufgrund des höheren Verdichtungsverhältnisses und des Verbrennungsverfahrens ist ein Dieselmotor sparsamer als ein Benzinmotor. Ein Dieselmotor hat in der Regel auch eine längere Lebensdauer (abhängig von der Nutzung). - Nachteile eines Dieselmotors gegenüber einem Benzinmotor:

Ein Dieselmotor ist lauter, hat im Vergleich zu einem Benzinmotor mit gleichem Hubraum (ohne Einsatz von Turbo und Ladeluftkühler) eine geringere Leistung und ist ein teurerer, schwerer gebauter Motor. Heutzutage ist das Vorwärmen des Motors kein Nachteil mehr, da ein Dieselmotor mit Direkteinspritzung problemlos ohne Vorwärmen starten kann. Selbst bei Temperaturen um den Gefrierpunkt fängt es nach einer Weile noch an.

Heutzutage werden Dieselmotoren immer leiser, wodurch es immer schwieriger wird, Benzin- und Dieselmotoren voneinander zu unterscheiden.

Einschaltdauer des Viertakt-Dieselmotors:

Der Arbeitszyklus eines Dieselmotors besteht aus vier Takten; der Ansaugtakt, der Verdichtungstakt, der Arbeitstakt und der Auslasstakt. Während dieser Hübe bewegte sich der Kolben zweimal nach unten und oben. Die Kurbelwelle hat sich also zweimal gedreht.

Bei jedem Schlaganfall passieren viele Dinge; Luft wird angesaugt, Kraftstoff eingespritzt, Luft und Kraftstoff verbrannt und die restlichen Gase aus dem Zylinder ausgestoßen. Nachfolgend finden Sie eine Beschreibung, was genau bei jedem Trick passiert:

- Ansaugtakt:

Das Einlassventil ist geöffnet, das Auslassventil ist geschlossen. Der Kolben bewegt sich vom OT zum ODP.

– Ohne Turbo: Durch den entstehenden Unterdruck wird Luft angesaugt.

– Mit Turbo: Die Ansaugluft wird vom Turbo mit Überdruck in den Zylinderraum geleitet.Im Ansaugtrakt gibt es kein Regelventil, wie zum Beispiel die Drosselklappe des Benzinmotors. Bei einem Dieselmotor ist die angesaugte Luftmenge daher nicht einstellbar. Die Drosselklappe im Ansaugtrakt (die Drosselklappe) dient lediglich zum Abschalten des Motors. Durch Schließen dieses Ventils und damit Stoppen der Luftzufuhr wird der Motor leiser.

Kompressionshub:

Die Einlass- und Auslassventile sind geschlossen. Der Kolben bewegt sich vom ODP zum TDC. Die Luft wird komprimiert. Dadurch erhöht sich die Temperatur der Luft und kann je nach Verdichtungsverhältnis eine Temperatur von etwa 550 Grad erreichen. Bei einem Benzinmotor beträgt diese Temperatur etwa 400 Grad. Beim Kaltstart wird der Motor zunächst erwärmt Glühkerzen um die Temperatur zu erreichen, bei der sich die Mischung entzünden kann.Krafthub:

Die Einlass- und Auslassventile sind geschlossen und der Kolben hat die Luft unter sehr hohem Druck komprimiert. Wenige Grad vor OT wird Kraftstoff durch den Injektor eingespritzt und durch den hohen Endkompressionsdruck gezündet. Der durch die Verbrennung entstehende Druck drückt den Kolben vom OT zum ODP.Auslasshub:

Das Einlassventil ist geschlossen, das Auslassventil geöffnet. Der Kolben bewegt sich vom ODP zum TDC und stößt das Abgas aus. Der Kreisprozess wird auf der Seiliger-Prozessseite beschrieben.

Direkte und indirekte Injektion:

Ein Motor kann mit Direkteinspritzung oder indirekter Einspritzung ausgestattet sein. Die Unterschiede zwischen den beiden Systemen werden im Folgenden beschrieben.

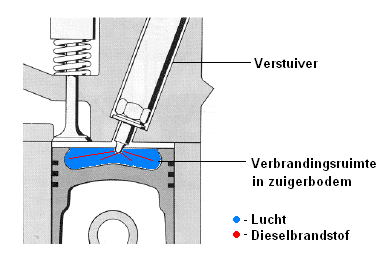

Direkte Injektion:

Der Einspritzdruck ist bei der Direkteinspritzung höher als bei der indirekten Einspritzung. Der Kraftstoff wird am Ende des Kompressionshubs direkt in den Zylinder (bzw. den dafür geformten Kolbenboden) eingespritzt. Die Vermischung erfolgt also im Zylinder und nicht wie bei der indirekten Einspritzung in der Wirbelkammer. Um die Gemischbildung zu verbessern, wird die Zuluft verwirbelt. Der Wirbel entsteht durch die Form des Ansaugkrümmers und die Form des Kolbenbodens.

Gegenüber einem Dieselmotor mit indirekter Einspritzung hat ein Dieselmotor mit Direkteinspritzung den Vorteil, dass er weniger Brennraumwandfläche benötigt. Dadurch hat ein Dieselmotor mit Direkteinspritzung weniger Kompressions- und Verbrennungswärmeverluste, was zu einem höheren Wirkungsgrad und saubereren Abgasen führt.

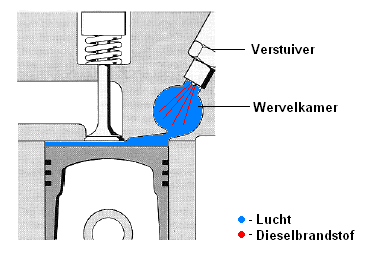

Indirekte Injektion:

Bei älteren Dieselmotoren kam am häufigsten die indirekte Einspritzung zum Einsatz. Heutzutage begegnet man ihm kaum noch.

Bei einem Motor mit indirekter Einspritzung wird der Kraftstoff nicht oberhalb des Kolbens eingespritzt, sondern in der Wirbelkammer eingespritzt, gemischt und verdampft. Während des Kompressionshubs wird der Kraftstoff in die verwirbelte Luft der Wirbelkammer eingespritzt. Dadurch wird eine gute Vermischung von Kraftstoff und Luft gewährleistet. In diesem Fall ist der Kolbenboden flach (manchmal mit Aussparungen für die Ventile).

Nieder- und Hochdruckabschnitt:

Die Kraftstoffversorgung eines Dieselmotors ist in zwei Teile unterteilt; den Niederdruckabschnitt und den Hochdruckabschnitt.

Der Niederdruckteil besteht aus folgenden Teilen:

- Kraftstofftank

- Druckerhöhungspumpe (montiert im Kraftstofftank, oder eine Einheit mit der Hochdruckpumpe)

- Kraftstofffilter (unter dem Auto oder unter der Motorhaube montiert, entfernt die verunreinigten Partikel und Feuchtigkeit aus dem Dieselkraftstoff)

- Niederdruck-Kraftstoffleitungen (über diese Leitungen wird der Kraftstoff vom Tank zur Hochdruckpumpe gefördert)

- Kraftstoffrücklaufleitung (diese leitet den Rücklauf- und Leckkraftstoff von den Einspritzdüsen, der Hochdruckpumpe und dem Filter zurück zum Kraftstofftank) Dieser Rücklauf-/Leckkraftstoff ist für die Kühlung und Schmierung der relevanten Teile erforderlich. Die Wärme wird somit zum Tank abgeführt.

Der Hochdruckteil besteht aus folgenden Teilen:

- Hochdruck-Kraftstoffleitungen (über diese Leitungen wird der Kraftstoff von der Hochdruckpumpe zu den Einspritzdüsen geleitet. Die Leitungen müssen alle die gleiche Länge und Dicke haben, um Druckunterschiede zu vermeiden)

- Hochdruckpumpe (Der von der Förderpumpe zur Hochdruckpumpe geförderte Kraftstoff wird von hier durch die Hochdruck-Kraftstoffleitungen zu den Einspritzdüsen gepumpt.)

- Zerstäuber (bei Erreichen des Öffnungsdrucks den Kraftstoff in den Zylinder einspritzen)

Injektionsverfahren:

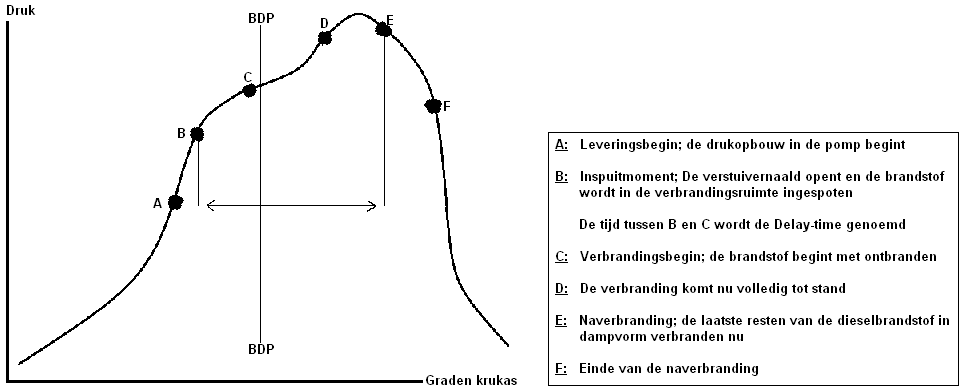

Die Zeit zwischen Kraftstoffeinspritzung und tatsächlicher Verbrennung wird Verzögerungszeit genannt. Die durch den Injektor eingespritzten kleinen Kraftstofftröpfchen müssen in die gasförmige Form übergehen. Dieser Übergang ist aufgrund der hohen Temperatur im Brennraum (die durch den Kompressionsenddruck oder die Glühkerze beim Starten erreicht wird) möglich. Diese Zeit sollte so kurz wie möglich sein, da sie sonst die Verbrennung beeinträchtigt. Das bedeutet auch, dass der Motor schlechter läuft und weniger Leistung zur Verfügung steht.

Das Bild unten zeigt den kompletten Injektionsprozess.

Dieselklopfen:

Zwischen dem Beginn der Einspritzung (siehe A im Bild oben) und dem Beginn der Verbrennung (C) liegen einige Millisekunden. Die sehr kleinen Kraftstofftröpfchen, die durch den Injektor eingespritzt werden (der Kraftstoffnebel), müssen zunächst auf Temperatur gebracht werden, bevor sie in Dampfform umgewandelt werden können. Die Außenseite des Kraftstofftröpfchens geht zunächst in die gasförmige Form über und verbrennt dann nach und nach. Die verbleibenden Reste des Tropfens entzünden sich dann spontan und verursachen das erkennbare Motorgeräusch; das Dieselklopfen. Dabei handelt es sich um eine unkontrollierte Verbrennung, die zum falschen Zeitpunkt erfolgen kann.

Die folgenden Dinge können ein Dieselklopfen verursachen:

- Defekte Zerstäuber (Tropf oder schlechte Zerstäubung mit zu großen Tröpfchen)

- Defekte Einspritzpumpe (Förderventile oder Kolben defekt)

- Kraftstoff (Wasser vorhanden, Cetanzahl zu niedrig, Luft im Kraftstoff

- Motor (Kompressionsenddruck zu niedrig, Glühkerzen funktionieren nicht)

- Falsche Kraftstoffpumpensteuerung