Tópicos:

- Introdução

- Medição sem interferência

- Falha 1 – Fio de sinal interrompido

- Falha 2 – Fio de alimentação interrompido

- Falha 3 – Fio terra interrompido

- Falha 4 – Resistência de transição

- Falha 5 – Curto-circuito entre o fio de alimentação e de sinal

- Falha 6 – Curto-circuito entre alimentação e fio terra

- Falha 7 – Curto circuito no sensor C

- Falha 8 – Sem tensão de alimentação devido a ECU com defeito

- Falha 9 – Fio de sinal PWM interrompido

- Reparo de um fio positivo interrompido

Introdução:

Se suspeitarmos que há um mau funcionamento, primeiro verificamos o carro. O Erro de código nos dá uma direção para continuar nossa busca. Se nenhum código de erro estiver armazenado na memória de falhas, verificamos se podemos reconhecer desvios nos dados em tempo real. Veja a página Diagnóstico a bordo.

Se o código de erro estiver relacionado a um sensor, isso não significa que o sensor esteja com defeito. Para descartar se há algum problema na fiação e/ou nas conexões do plugue, use: diagramas elétricos e equipamentos de medição excluem certas coisas. Esta página descreve uma série de situações possíveis e mostra que a descrição do código de erro pode diferir da causa real.

Medição sem interferência:

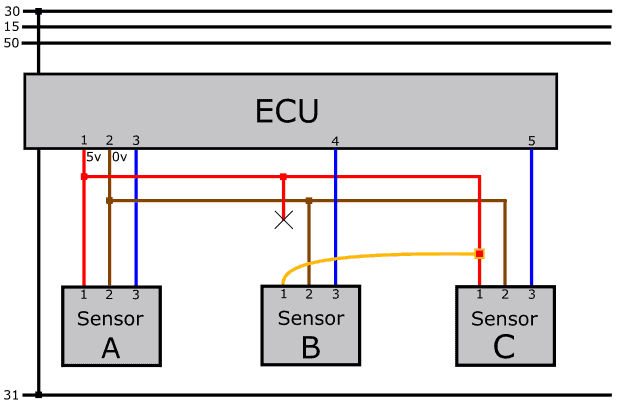

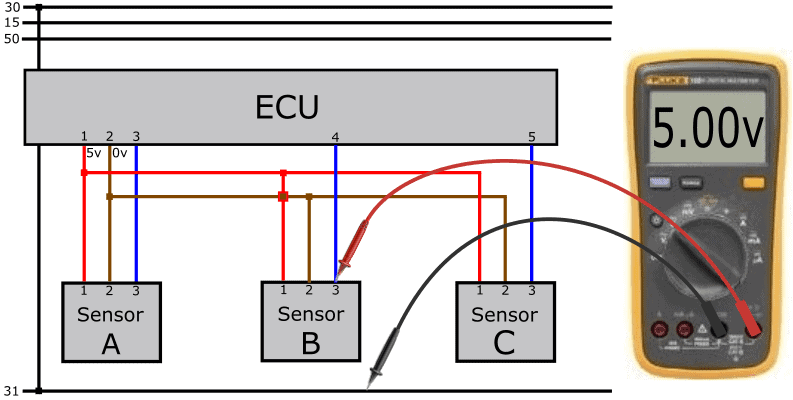

A figura a seguir mostra a medição da tensão de alimentação e do terra de um sensor ativo.

O sensor ativo recebe um sinal positivo (5 volts) e um aterramento através dele dispositivo de controle. Neste caso a fonte de alimentação está OK. Podemos fazer uma segunda medição no fio terra (pino 3 do sensor e/ou pino 4 da ECU). O sinal deve estar entre 0,5 e 4,5 volts.

Além dos sensores ativos, também lidamos com sensores passivos e inteligentes. Leia mais sobre isso na página: tipos de sensores e sinais.

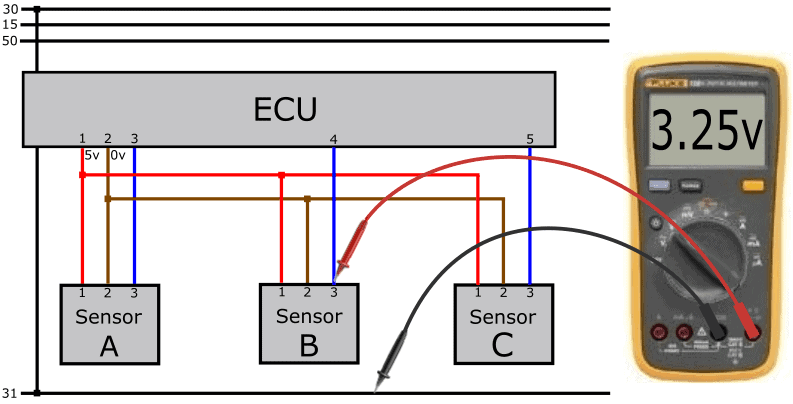

O sensor usa a tensão de alimentação de 5 volts para formar o sinal. O sinal deve estar entre 0,5 e 4,5 volts. A ECU lê o nível da tensão (ou em outros casos a frequência) e traduz isso em um valor. Por exemplo, este poderia ser o valor do sensor de pressão de carga são: a uma pressão turbo de 1,5 bar, o sensor envia uma tensão de 3,25 volts para a ECU.

Com esta medição, a tensão do sinal é medida em relação ao terra e está OK.

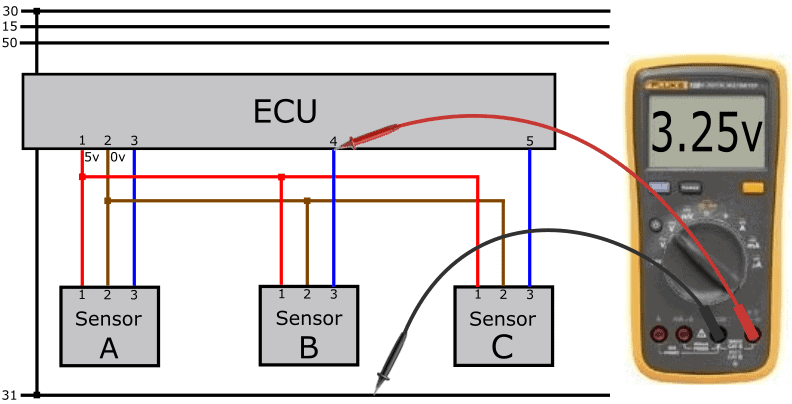

Usando um caixa de fuga podemos medir no plug da ECU. Saberemos então quais tensões a ECU envia e recebe.

Na próxima medição medimos novamente 3,25 volts, mas depois na entrada da ECU. Isto significa que o fio de sinal está OK: a tensão é transmitida 1:1 do sensor para a ECU.

O sinal do sensor nunca será 0,0 ou 5,0 volts. Um certo intervalo é sempre mantido. Geralmente está entre 0,5 e 4,5 volts. O sensor não produzirá tensões inferiores a 0,5 ou superiores a 4,5 volts. Em caso de defeitos nos sensores ou na fiação, a ECU pode reconhecer pelo nível de tensão se o valor está dentro ou fora da faixa de medição:

- tensões inferiores a 0,5 volts: a ECU gera um código de erro com a descrição: “sensor

- para tensões superiores a 4,5 volts, “circuito positivo” é indicado na descrição do código de erro.

Sensores ativos também podem enviar um sinal digital. Muitas vezes estes sensores não são alimentados pela ECU, mas sim através do terminal 15. Na maioria dos casos estamos lidando com um sinal PWM.

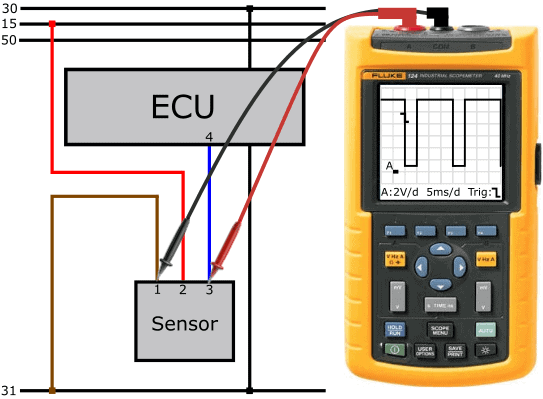

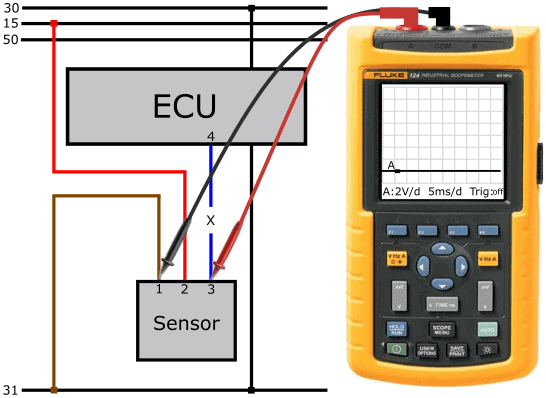

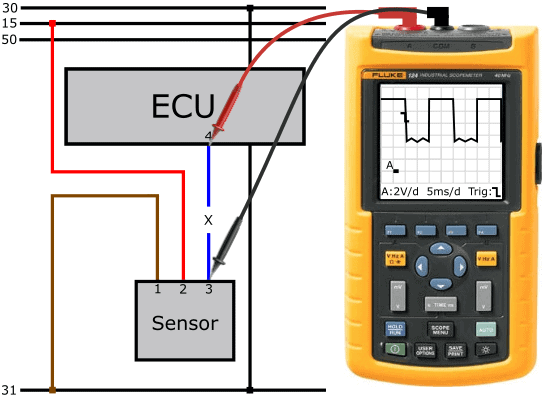

A imagem a seguir mostra parte do esquema onde um sensor ativo possui fonte de alimentação externa e o fio de sinal é conectado via pino 3 do sensor ao pino 4 da ECU. O perfil de tensão do sensor comparado à conexão terra é medido com o osciloscópio.

O osciloscópio está definido para 2 volts e 5 milissegundos por divisão. O ciclo de trabalho é de 50%.

No parágrafo: Falha 9 – Fio de sinal PWM interrompido discutimos as etapas para fazer um diagnóstico adequado.

Diagnosticando a fiação do sensor:

Antes de diagnosticar sensores, devemos estar atentos ao tipo de sensor (passivo, ativo, inteligente) e a forma como o sensor envia seu sinal ao dispositivo de controle (analógico ou digital, na forma de AM (Modulação de Amplitude) ou FM (Modulação de Frequência) Após consultar o diagrama elétrico, podemos estimar quais tensões iremos medir na fiação.

Os parágrafos seguintes descrevem possíveis avarias que podem ocorrer na prática. Em vez de começar pela “reclamação do cliente”, a causa é imediatamente mencionada; por exemplo: um fio interrompido, curto-circuito, etc. Trata-se de obter informações sobre as técnicas de medição. Porque como você age em caso de mau funcionamento? E quais medidas você usa para descobrir a causa?

Você domina as técnicas de medição e tem curiosidade sobre algum caso? Então visite a página: Caso: mau funcionamento do sensor de pressão do combustível, curto-circuito com positivo.

Falha 1 – Fio de sinal interrompido:

Se o fio de sinal for interrompido, a tensão do sinal do sensor não poderá alcançar a ECU. Nesta seção você pode ler o que mede nesta situação nas conexões do sensor e da ECU.

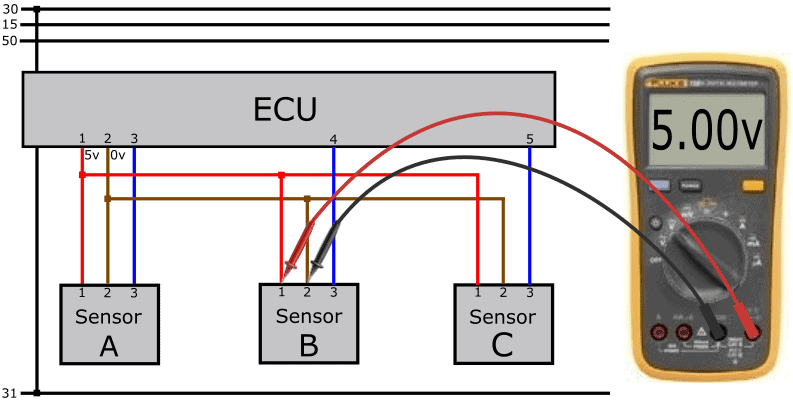

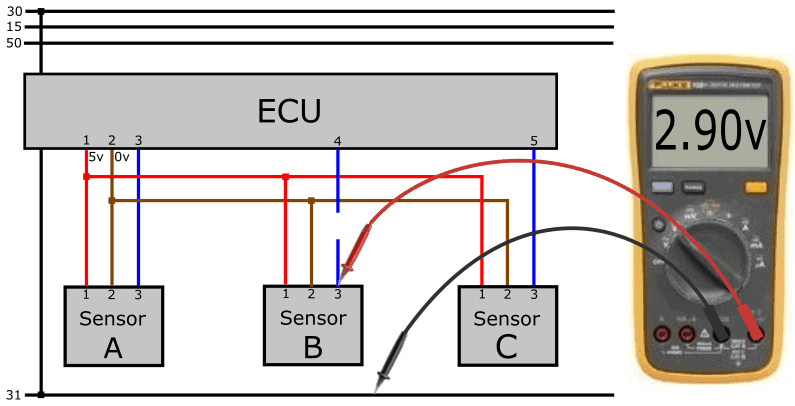

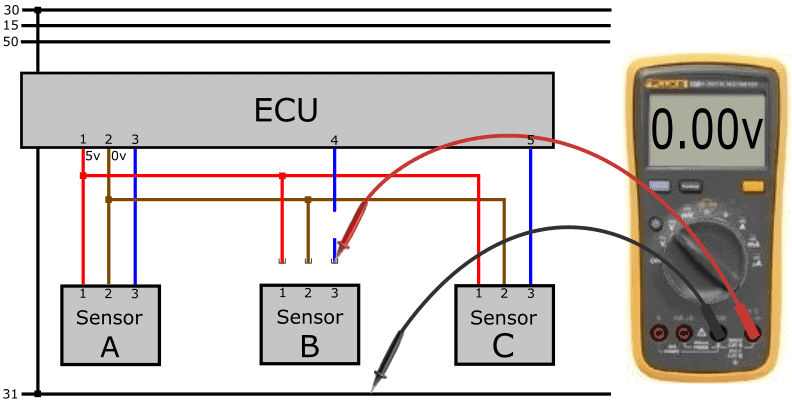

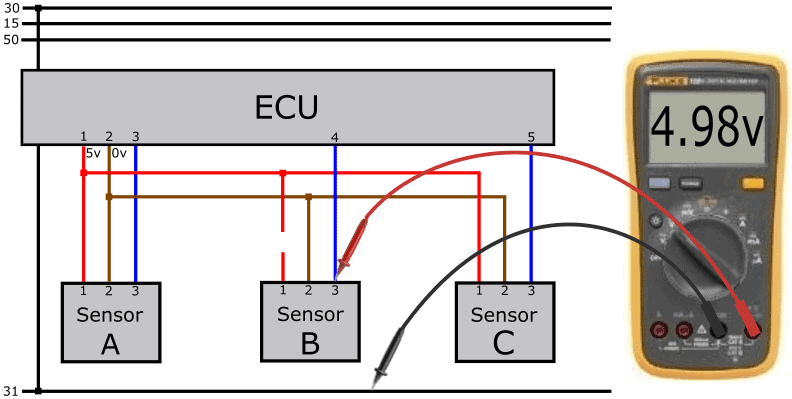

Realizamos as seguintes medições no sensor ativo e obtemos as seguintes leituras:

- fio de alimentação (pino 1) em relação ao terra do sensor (pino 2). 5 volt;

- tensão de sinal para terra 2,9 volt.

A fonte de alimentação e o sinal do sensor gerado estão OK. Porém, o sinal do sensor não chega à ECU devido à interrupção.

Para medir a tensão na entrada da ECU, usamos uma breakout box.

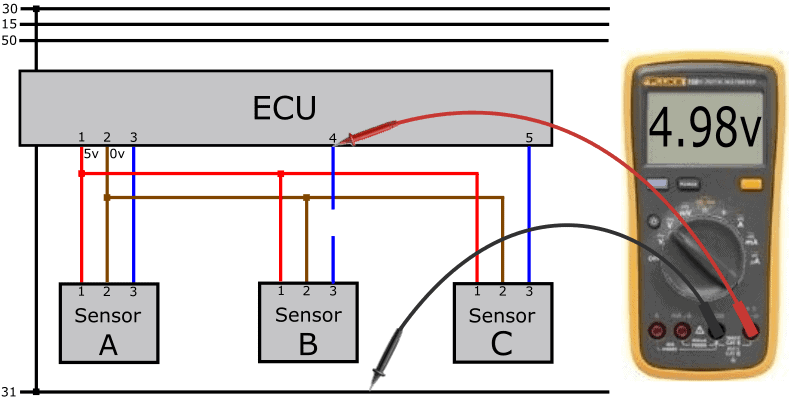

Utilizando uma breakout box, realizamos uma medição no pino 4 da ECU em relação ao terra (ou pino 2 do sensor). Medimos uma tensão de 4,98 volts.

A tensão no lado da ECU é, portanto, superior à tensão enviada pelo sensor. Um circuito na ECU é responsável pela tensão de saída de 4,98 volts. Por um lado, isto tem a ver com o método de processamento do sinal, mas também com o reconhecimento de interrupções.

A ECU agora mede sua própria tensão de saída e a reconhece como um circuito positivo devido à tensão de alimentação de 4,98 volts.

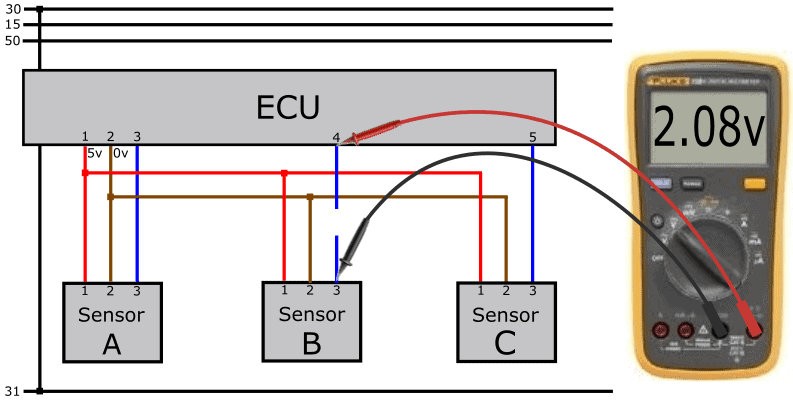

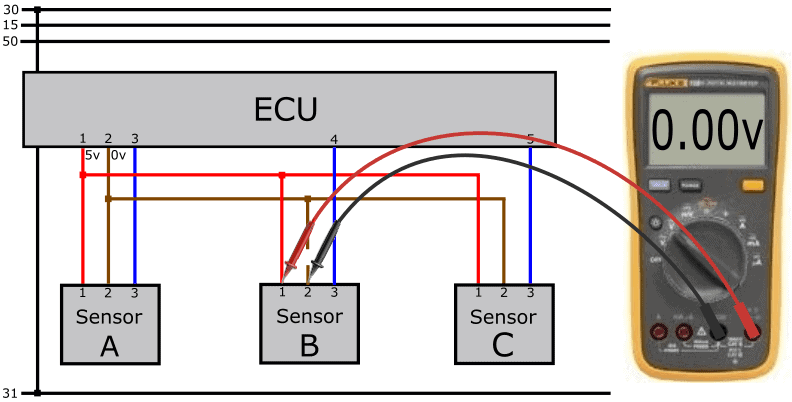

Em seguida, medimos a diferença de tensão no fio entre a ECU e o sensor. A diferença de tensão deve ser de quase 0 volts em uma situação sem problemas.

Neste caso medimos uma diferença de tensão de 2,08 volts; ou seja, 2,9 volts (sensor) em comparação com 4,98 volts (ECU).

As tensões podem colocá-lo no caminho errado.

Remova o plugue do sensor. Se não houvesse ruptura no fio, mediríamos 4,98 volts da ECU no plugue removido. Agora medimos 4 volts no pino 4,98 da ECU, mas 0 volts no plugue removido.

Neste caso já podemos concluir que o fio de sinal está interrompido.

Com um fio de sinal interrompido, a tensão na entrada de sinal da ECU é de aproximadamente 5.0 volts. Na página: tipos de sensores e sinais, na seção: “alimentação de tensão e processamento de sinal” você pode ler como a ECU processa o sinal do sensor ativo. Com esse conhecimento você poderá entender melhor como podemos lidar com interrupções como o fio de sinal interrompido.

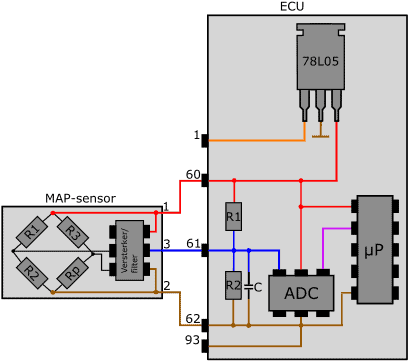

A tensão de 4,98 volts é gerada na ECU. Entre o fio positivo (do 78L05) e o ADC há vários resistores que puxam a tensão do sinal para 5 volts quando nenhuma tensão entra pela conexão do sinal. O ADC mede esta tensão e a processa em um sinal digital. A ECU, portanto, recebe um sinal sobre uma tensão que está fora da faixa e gera um código de erro.

Observação: com um mau funcionamento semelhante, a tensão nem sempre é exatamente 4,98 ou 5,0 volts!

Na página: Caso: mau funcionamento do sensor de pressão de combustível – curto-circuito com positivo uma falha é descrita onde este valor de tensão se desvia.

Falha 2 – Fio de alimentação interrompido:

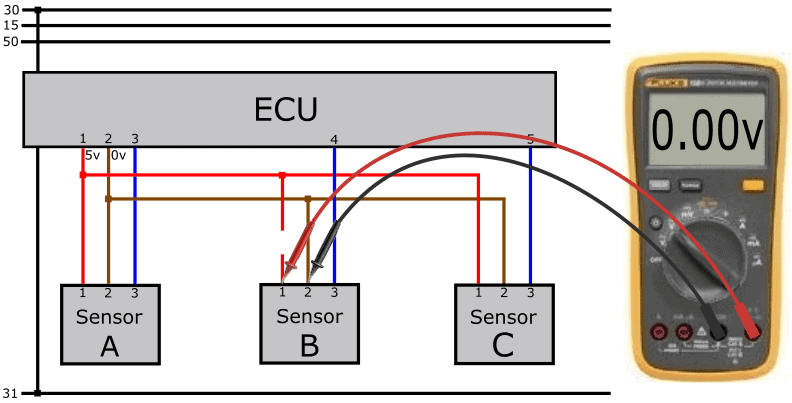

Há uma interrupção entre a junção do fio positivo entre os três sensores e o plugue do sensor. A tensão de alimentação de 5 volts não pode alcançar o sensor agora. O sensor não pode funcionar sem tensão de alimentação e terra.

Como medimos a fonte de alimentação e o aterramento do plugue na medição anterior, ainda temos que descartar qual dos dois fios está com problema. Portanto, medimos o positivo em outro sensor no mesmo circuito positivo. É claro que isso também pode ser feito na ECU, se uma breakout box estiver disponível.

Medimos 1 volts no pino 5 do sensor A em comparação com o terra do sensor B. Isto significa que o aterramento do sensor B está OK.

Quando nenhuma corrente flui pela eletrônica do sensor ativo devido ao fio de alimentação interrompido, medimos uma tensão de 4,98 volts na entrada de sinal da ECU. Temos uma situação semelhante à do fio de sinal interrompido: os resistores internos da ECU aumentam a tensão do sinal: para 4,98 volts. Como o fio de sinal está OK neste caso, também medimos a tensão de 4,98 volts no plugue do sensor.

Nos casos em que a tensão está um pouco acima de 5,0 volts, a tensão do estabilizador de tensão pode ter aumentado. Veja o parágrafo: “alimentação de tensão e processamento de sinais” na página: “tipos de sensores e sinais".

Falha 3 – Fio terra interrompido:

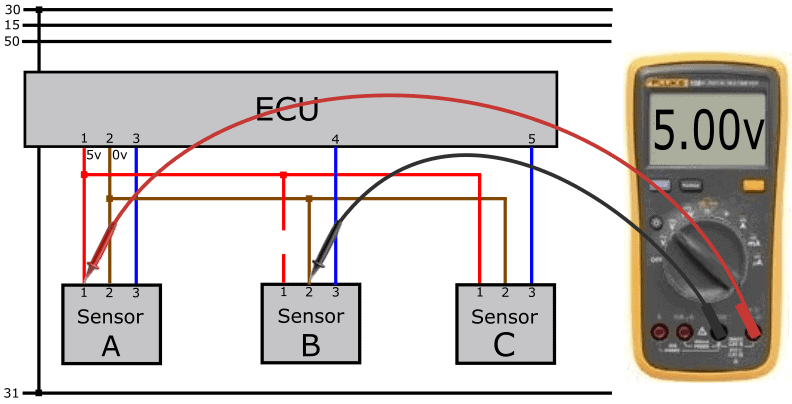

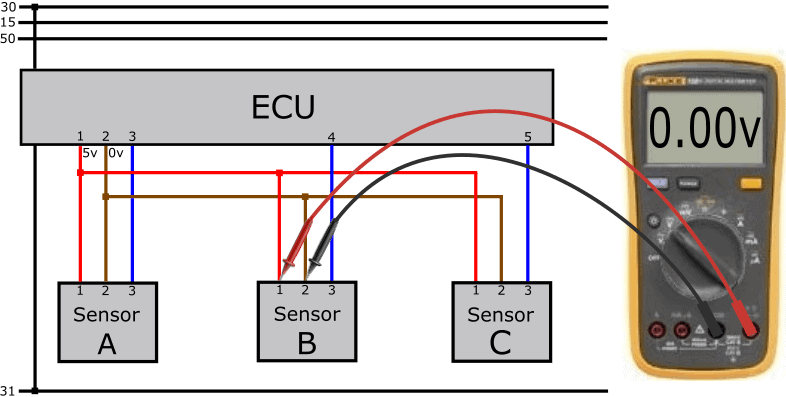

Neste caso, não o positivo, mas o fio terra é interrompido. Uma tensão de alimentação de 5 volts é fornecida ao sensor, mas como estamos medindo em um fio interrompido, o voltímetro não tem tensão de referência e indica 0 volts.

Ao mover o pino de medição negativo para o terra da carroceria ou da bateria, o voltímetro indica 5 volts.

Quando conectamos o pino de medição negativo à ligação terra dos sensores A e C, devemos medir também uma diferença de 5 volts. Se medissemos 2 volts no pino 5 do sensor A, mas não 5 volts no sensor C, então a interrupção estaria no fio entre os sensores A e B, ou seja, entre os dois primeiros nós.

Tal como acontece com o sinal interrompido e o fio positivo, medimos agora uma tensão de 4,98 volts no fio de sinal.

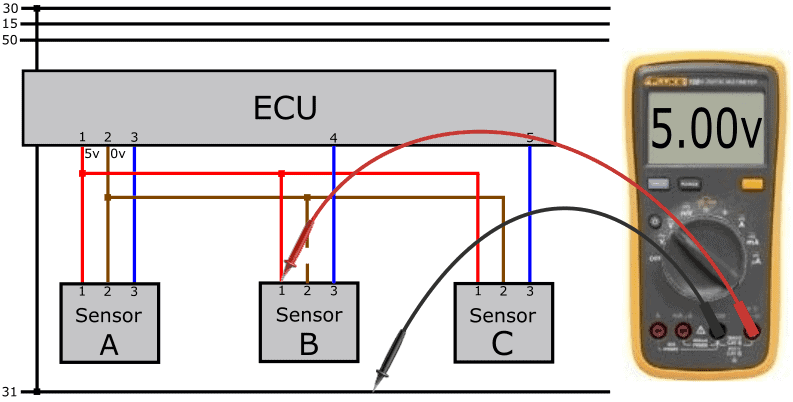

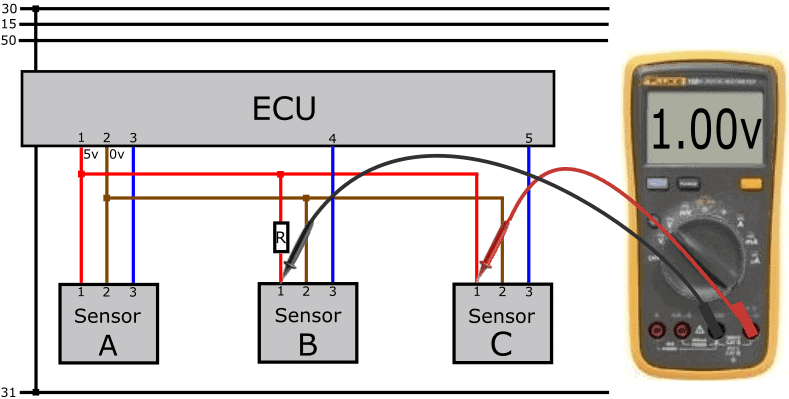

Falha 4 – Resistência de transição:

No parágrafo anterior, já foi discutida a perda de tensão devido a uma resistência de transição. No próximo diagrama vemos um resistor no fio de alimentação. Quando a corrente flui através do fio de alimentação, a resistência de transição garante uma tensão (presumivelmente) muito baixa no pino 1 do plugue B. Medimos 4 volts em vez dos 5 volts que esperávamos medir.

A descrição do DTC armazenada neste caso pode ser: “valor limite inferior do sinal abaixo do alcance”.

Se medirmos o pino 1 do conector B versus o pino 1 do conector C, devemos ter uma diferença de (5-5) = 0 volts. Agora vemos uma diferença de 1 volt.

Como a perda de tensão está presente apenas no fio do sensor B e não no sensor C, podemos assumir que o fio entre a junção do fio horizontal no diagrama e o plugue não está OK.

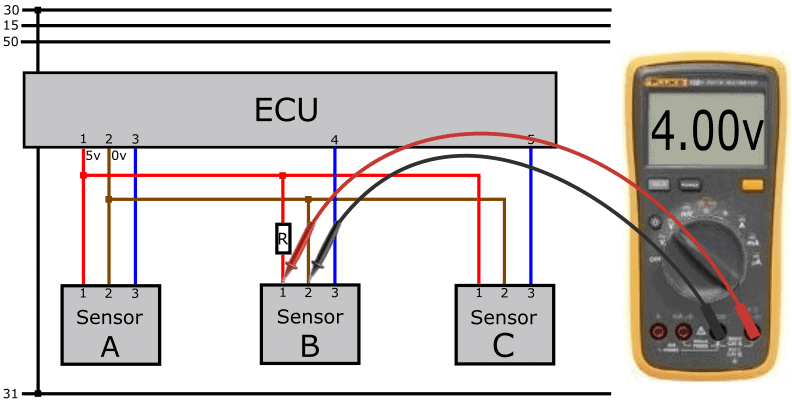

Falha 5 – Curto circuito entre alimentação e fio de sinal:

Uma possível falha na fiação é um curto-circuito. Encontramos curtos-circuitos nas seguintes situações:

- entre o fio de alimentação e o fio de sinal (fechamento positivo);

- entre o fio terra e o fio de sinal (curto-terra);

- entre um dos três fios entre si e/ou com a carroceria (ligação à terra);

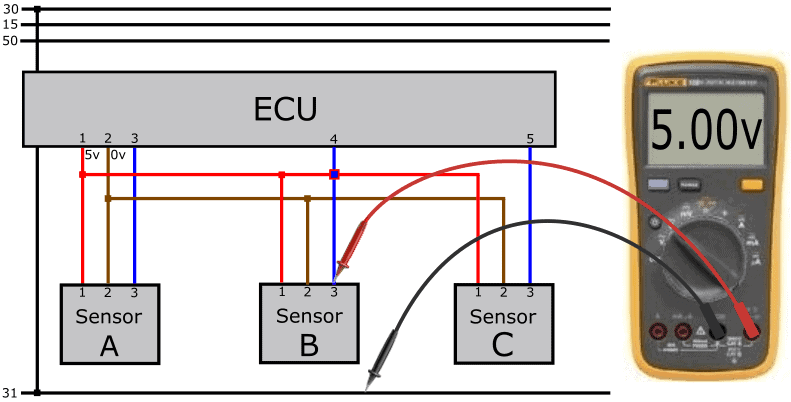

Neste diagrama vemos um curto-circuito entre o fio de sinal e o fio positivo (circuito positivo). Medimos uma tensão de sinal igual à tensão de alimentação de 5 volts.

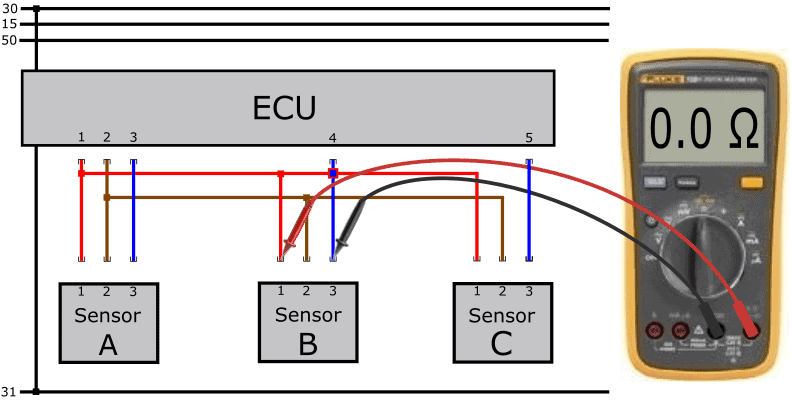

Ao medir 5 volts no pino 3 do sensor e no pino 4 da ECU, o problema pode ser interno ao sensor. Para descartar isso, verificamos se há curto-circuito na fiação com um ohmímetro. Para obter uma medição segura e correta, desligamos a ECU, desmontamos o plugue da ECU e desmontamos os plugues dos sensores que estão conectados aos nós. Como há um curto-circuito, medimos uma conexão com o ohmímetro.

Neste caso é 0,0 Ohm porque os fios estão conectados entre si. Na realidade, este valor pode ser alguns ohms maior. Quando não há curto-circuito, o ohmímetro indica OL ou 1. (resistência infinitamente alta) porque não há conexão elétrica entre os fios e as pontas de prova.

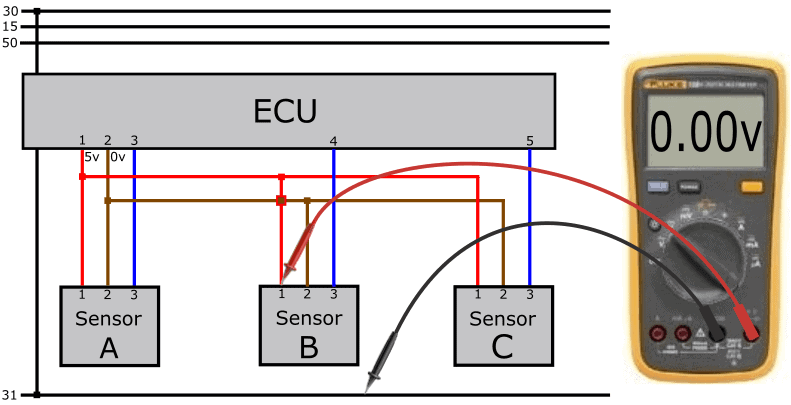

Falha 6 – Curto-circuito entre alimentação e fio terra:

No caso de um curto-circuito entre o fio de alimentação e o fio terra, a ECU desliga a fonte de alimentação para o pino 1. Todos os sensores alimentados pelo pino 1 não funcionarão mais. Os códigos de falha serão, portanto, armazenados em vários sensores.

Neste caso também medimos uma tensão de 5,0 no fio de sinal, que vem da ECU.

Para descartar se se trata de um curto-circuito, desmontamos os conectores da ECU e de todos os sensores do circuito em questão, conforme no parágrafo anterior. Use um ohmímetro para medir a resistência entre os fios vermelho e marrom.

Falha 7 – Curto circuito no sensor C:

Ao medir a tensão de alimentação em relação ao terra, medimos novamente 0 volts. Na falha anterior tivemos um curto-circuito na fiação. Neste caso o curto-circuito é interno a um sensor.

Retiramos os plugues dos sensores que vemos no diagrama, um por um. Ao desconectar o plugue do sensor C, não teremos mais curto-circuito e a ECU fornecerá novamente 5 volts ao fio positivo. Com algumas versões isso acontece automaticamente, com outros tipos é necessária uma troca de braçadeira.

Falha 8 – Sem tensão de alimentação devido a ECU com defeito:

Em alguns casos, pode acontecer que a ECU seja a culpada pela falta de tensão de alimentação. Internamente, um circuito está danificado e 5 volts não estão sendo emitidos.

A ECU é frequentemente reportada incorretamente como defeituosa. Na maioria dos casos há outra causa. Portanto, verifique primeiro possíveis interrupções e curtos-circuitos na fiação e nos sensores conectados. Para descartar se a causa é um defeito interno na ECU, verificamos todas as conexões de aterramento da ECU.

Com um extenso sistema de gerenciamento do motor, vemos vários circuitos em uma ECU, cada um com seu próprio fio terra. Às vezes encontramos até oito fios terra em um plugue. No momento em que um pino no plugue faz mau contato ou um fio terra no chicote elétrico é interrompido, esse circuito falha. Portanto, de preferência sob carga, meça com uma lâmpada de teste (positiva na bateria, negativa em cada conexão de aterramento no plugue da ECU) se o aterramento está OK. A lâmpada de teste deve brilhar com a mesma intensidade em cada fio terra. A lâmpada não acende com uma conexão de aterramento? Então você pode ter identificado a causa e a ECU não está com defeito.

Falha 9 – Fio de sinal PWM interrompido:

Até agora falamos sobre tensões analógicas que podem ser medidas com um multímetro. Se for um sinal digital, um multímetro não é mais suficiente. Em seguida, usamos o osciloscópio. O texto a seguir é sobre o osciloscópio nas imagens abaixo. Aqui vemos o Fluke 124 com uma tela modificada.

A razão para realizar esta medição é a descrição da falha que pode ser traduzida do código de falha. A descrição diz: “sinal do sensor interrompido”.

A imagem do osciloscópio mostra uma linha de tensão constante de 0 volts. Isto significa que não há diferença de tensão entre as pontas de medição. Você mediu se os fios positivo e terra do sensor estão bons (pino 2 comparado ao 1), neste caso em torno de 13 volts, há algo errado com o fio de sinal. Observe que o sensor pode transmitir as informações de duas maneiras:

- O sensor envia uma tensão positiva para a ECU (geralmente uma tensão analógica;

- A ECU envia uma tensão, que é aplicada ao terra pelo sensor periodicamente (por meio de PWM; um sinal digital).

No exemplo, a tensão do sinal no lado do sensor é 0 volts, então assumimos o método 2.

Como o fio de sinal está interrompido, o sensor não recebe energia da ECU.

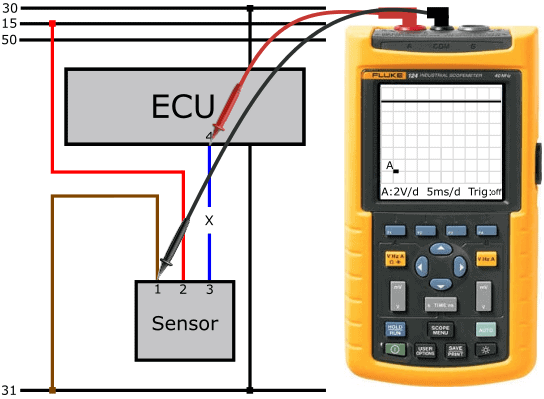

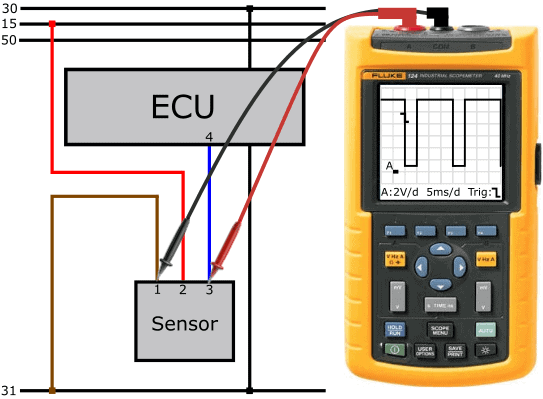

Medimos o pino 4 da ECU em relação ao pino 1 do plugue. A voltagem é 12 volt. Com essas medições determinamos que a entrada do sensor da ECU está OK.

A ECU aparentemente envia uma tensão constante, mas não chega ao sensor. O sensor, portanto, não tem tensão para se conectar ao terra.

Durante a próxima medição, conectamos os pinos de medição em ambos os lados do fio de sinal. Com isso determinamos a diferença de tensão no estado ativo através do fio. A tensão deve ser de 0 volts em uma situação sem problemas. Porém, na parte ativa da tensão do bloco vemos uma tensão de 12 volts. Quando conseguirmos o cheio Se medirmos a tensão de alimentação na parte positiva máxima da tensão do bloco, na maioria dos casos estamos lidando com um fio interrompido. Agora também é o caso: a tensão de saída da ECU (pino 4 em relação ao terra) é de 12 volts.

Além disso, vemos na parte inferior do tensão de bloco um desvio: dA tensão da linha cai para cerca de 5 volts, permanece constante por 10 milissegundos com uma ondulação e depois sobe novamente para 12 volts. Como o osciloscópio está agora em série entre o resistor pull-up na ECU e o resistor pull-down no sensor, uma conexão em série é criada. O osciloscópio possui uma alta resistência interna, o que afeta o sinal. Por esta razão o sinal não é utilizável.

Embora a medição da voltagem carregada seja suficiente para um bom diagnóstico, não custa nada usar uma medição de resistência para demonstrar que há realmente uma conexão quebrada no fio. Neste caso medimos uma resistência infinitamente alta (OL ou 1).

Depois de reparar o fio de sinal, medimos novamente a tensão do sinal em relação ao terra. Observação: estamos medindo em relação ao solo aqui, então a parte “ativa” do sensor no sinal PWM agora está invertida…

Vemos nesta imagem de escopo que:

- a tensão é de no máximo 12 volts. Aqui o sensor não está ativo: a tensão no fio de sinal não está ligada à terra.

- a tensão cai para 1 volt. Aqui o sensor está ativo: o sensor aplica a tensão da ECU ao terra através da eletrônica do sensor.

O sensor contém um circuito eletrônico que ainda utiliza 1 volt. Esta tensão também permite que a ECU reconheça que o sensor está ligando corretamente. A ECU pode determinar a partir dos níveis de tensão se o sensor está funcionando corretamente:

- tensão durante um longo período de tempo é igual ou superior a 12 volts:

A ECU reconhece uma interrupção ou circuito positivo; - tensão inferior a 1 volt: a ECU reconhece um curto-circuito à terra.

Reparando um fio positivo interrompido:

Das cinco falhas descritas nos parágrafos anteriores, estas podem, na maioria dos casos, ser resolvidas com bastante facilidade.

Corte o fio do fio com a resistência de interrupção ou transição o mais curto possível no chicote elétrico.

Aplique isolamento, se necessário. Encontre o sensor mais próximo conectado ao mesmo circuito. Com sensores ativos você pode encontrar isso facilmente em um diagrama elétrico. No diagrama, o sensor mais próximo é C. Solde cuidadosamente um novo fio ao fio positivo.

Sempre trabalhe com tubos retráteis para evitar problemas futuros devido à penetração de umidade. Se você fechar isso com fita isolante, novos problemas surgirão em um futuro próximo!