Tópicos:

- Introdução

- Sensores passivos

- Sensores ativos

- Sensores inteligentes

- Aplicações em tecnologia automotiva

- Medição em sensores

- Transmissão de sinal do sensor para ECU

- ENVIADO (transmissão de mordida de borda única)

- Fonte de alimentação e processamento de sinal

Introdução:

Os sensores medem quantidades físicas e as convertem em tensões elétricas. Estas tensões são processadas no microcontrolador (ECU) e lidas como um “sinal”. O sinal pode ser avaliado pelo nível de tensão ou pela frequência na qual o sinal muda.

Sensores passivos:

Um sensor passivo detecta e mede uma quantidade física e a converte em outra quantidade física. Um exemplo disso é a conversão de uma temperatura em valor de resistência. Um sensor passivo não gera nenhuma tensão por si só, mas responde a uma tensão de referência da ECU. Um sensor passivo não requer tensão de alimentação para funcionar.

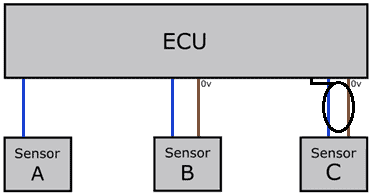

Sensores passivos geralmente possuem duas ou três conexões:

- fio de referência ou sinal (azul);

- fio terra (marrom);

- fio blindado (preto).

Às vezes, um sensor passivo contém apenas um fio: nesse caso, a caixa do sensor serve como terra. Um terceiro fio pode servir como blindagem. A jaqueta é aterrada através da ECU. O fio blindado é especialmente usado para sinais sensíveis a interferências, como os do sensor de posição do virabrequim e do sensor de detonação.

Um exemplo de sensor passivo é um Sensor de temperatura NTC. A tensão de referência de 5 volts é usada como divisor de tensão entre o resistor na ECU e no sensor, portanto não como tensão de alimentação para o sensor. O nível de tensão entre os resistores (dependendo do valor da resistência NTC) é lido pela ECU e traduzido em temperatura. O circuito com os resistores é explicado na seção: “Fornecimento de tensão e processamento de sinais” mais adiante nesta página.

Sensores ativos:

Os sensores ativos contêm um circuito elétrico no invólucro para converter uma quantidade física em um valor de tensão. O circuito elétrico geralmente requer uma tensão de alimentação estabilizada para operar.

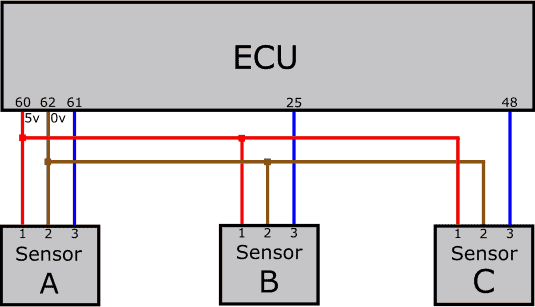

Na maioria dos casos, este tipo de sensor possui três conexões:

- mais (geralmente 5,0 volts);

- massa;

- sinal.

A fonte de alimentação estabilizada de 5 volts é fornecida pela unidade de controle e utilizada pelo sensor para formar um sinal analógico (entre 0 e 5 volts). Os fios positivo e terra da ECU são frequentemente conectados a vários sensores. Isto pode ser reconhecido pelos nós aos quais mais de dois fios estão conectados.

O sinal analógico é convertido em sinal digital na ECU.

No parágrafo “sfornecimento panorâmico e processamento de sinal”, discutiremos isso com mais detalhes.

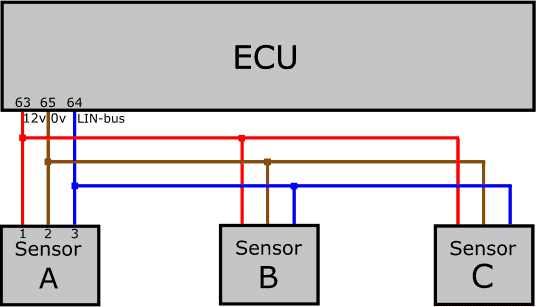

Sensores inteligentes:

Sensores inteligentes geralmente possuem três conexões. Tal como acontece com os sensores ativos, há um fio de alimentação (12 volts da ECU ou diretamente através de um fusível) e um fio terra (através da ECU ou de um ponto de aterramento externo. Um sensor inteligente envia um sinal digital (Ônibus LIN) mensagem para a ECU e os outros sensores. Existe então um princípio mestre-escravo.

Internamente no sensor, um conversor A/D converte um sinal analógico em digital.

- Analógico: 0 – 5 volts;

- Digitais: 0 ou 1.

No het Sinal de barramento LIN em condição recessiva (12 volts) é 1 e em condição dominante (0 volts) é 0.

Aplicações em tecnologia automotiva:

Na tecnologia automotiva podemos fazer a seguinte classificação dos diferentes tipos de sensores:

Sensores passivos:

- Sensor de batida;

- Sensor de posição do virabrequim;

- Sensor de temperatura (NTC/PTC);

- Sensor lambda (sensor de salto/zircônio);

- Sensor de altura indutivo;

- Ligar / desligar)

Sensores ativos:

- Sensor de posição do virabrequim/árvore de comando (Hall);

- Medidor de massa de ar;

- Sensor lambda de banda larga;

- Sensor de pressão (pressão de carga/sensor de pressão turbo);

- Sensor ABS (Hall/MRE);

- Sensor de aceleração/desaceleração (YAW);

- Sensor Radar/LIDAR;

- Sensor ultrassônico (PDC/alarme);

- Sensor de posição (válvula de gás/EGR/válvula de aquecimento).

Sensores inteligentes:

- Sensor de chuva/luz;

- Câmeras;

- Sensor de pressão;

- Sensor de ângulo de direção;

- Sensor de bateria

Medição em sensores:

Quando um sensor não funciona corretamente, o motorista, na maioria dos casos, perceberá isso porque uma luz de mau funcionamento acende ou porque algo não funciona mais corretamente. Se um sensor no compartimento do motor causar mau funcionamento, isso poderá resultar em perda de potência e uma MIL (luz de mau funcionamento do motor) acesa.

Ao ler uma ECU, um código de falha pode ser exibido se a ECU reconhecer a falha. No entanto, nem sempre o código de erro leva diretamente à causa. O fato do sensor em questão não funcionar pode ser porque está com defeito, mas não se pode descartar um problema na fiação e/ou nas conexões do plugue.

Também é possível que o sensor forneça um valor incorreto que não seja reconhecido pela ECU. Nesse caso, nenhum código de falha é armazenado, mas o técnico deve usar os dados em tempo real (veja a página OBD) tem que procurar leituras que estão fora de alcance.

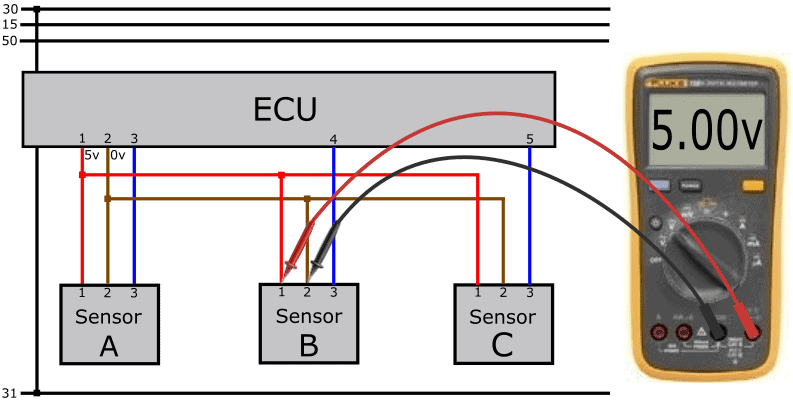

A imagem a seguir mostra uma medição de um sensor ativo. A fonte de alimentação (diferença de tensão nas conexões positiva e negativa) do sensor é verificada com um multímetro digital. O medidor indica 5 volts, então está tudo bem.

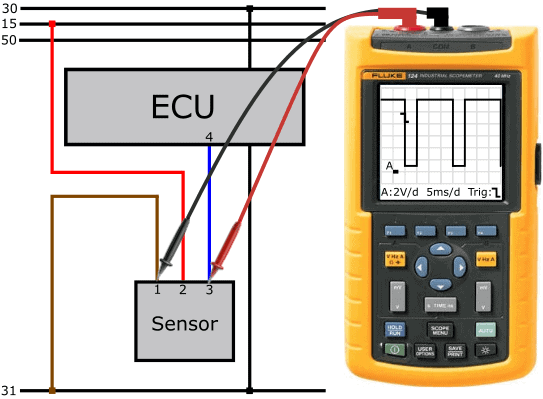

As tensões dos sinais podem ser medidas com um voltímetro ou um osciloscópio. Qual medidor é adequado depende do tipo de sinal:

- voltímetro: sinais analógicos quase constantes;

- osciloscópio: sinais analógicos e sinais digitais (duty cycle/PWM).

Com uma ou mais medições podemos demonstrar que o sensor não está funcionando corretamente (o sinal emitido é implausível ou o sensor não produz sinal), ou que há um problema na fiação.

Com sensores passivos, na maioria dos casos pode ser realizada uma medição de resistência para verificar se há algum defeito interno no sensor.

Possíveis problemas na fiação do sensor podem incluir:

- interrupção no terra positivo ou fio de sinal;

- curto-circuito entre fios ou carroceria;

- resistência de transição em um ou mais fios;

- conexões de plugue ruins.

Na página: solucionar problemas de fiação do sensor analisamos sete possíveis problemas de funcionamento que podem ocorrer na fiação dos sensores.

Transmissão de sinal do sensor para ECU:

Existem vários métodos para transferir sinais do sensor para a ECU. Na tecnologia automotiva podemos lidar com os seguintes tipos de sinais:

- Modulação de Amplitude (AM); o nível da tensão fornece informações;

- Modulação de Frequência (FM); a frequência do sinal fornece informações;

- Modulação por largura de pulso (PWM); a variação temporal da tensão do bloco (ciclo de trabalho) fornece informações.

Os três exemplos a seguir mostram sinais de osciloscópio de diferentes tipos de sinais.

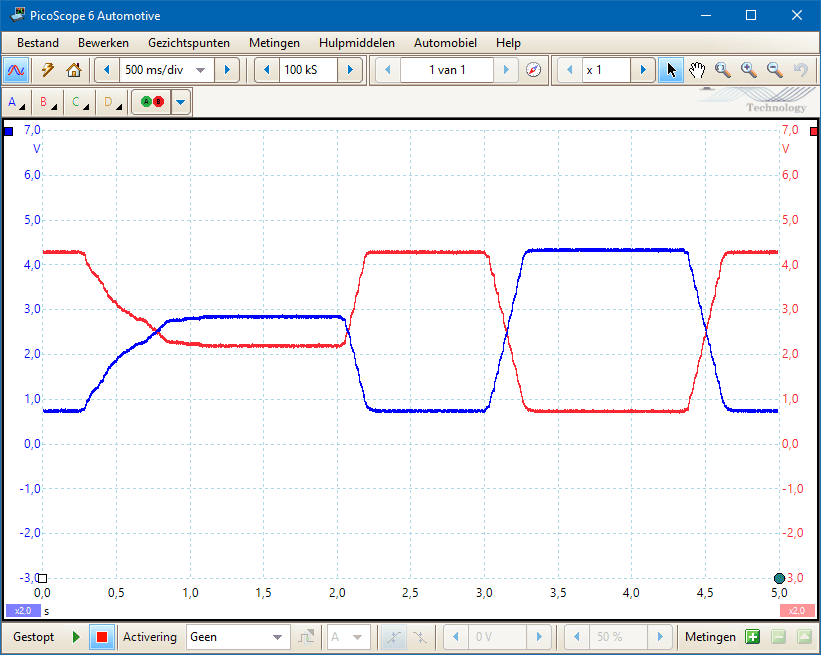

Modulação de amplitude:

Com um sinal AM, o nível da tensão transmite a informação. A figura mostra duas tensões dos sensores de posição do acelerador. Para garantir a confiabilidade, as curvas de tensão devem ser espelhadas entre si.

Estresse em repouso:

- Azul: 700mV;

- Vermelho: 4,3 volts.

A partir de aproximadamente 0,25 segundos após o início da medição, o pedal do acelerador é pressionado lentamente e a válvula borboleta abre 75%.

Aos 2,0 seg. o pedal do acelerador é liberado e em 3,0 segundos. recebe aceleração total.

Tensões de aceleração máxima:

- Azul: 4,3 volts;

- Vermelho: 700 mV.

Modulação de frequência:

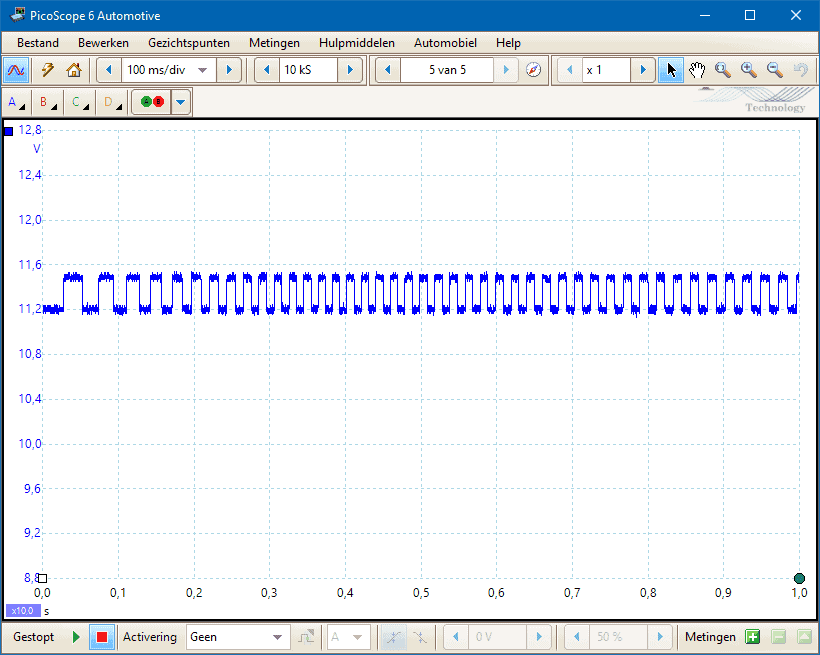

Com sensores que enviam um sinal FM, a amplitude (altura) do sinal não muda. A largura da tensão do bloco transmite a informação. A imagem a seguir mostra o sinal de um sensor ABS (Hall). A roda foi girada durante a medição. A uma velocidade de rotação mais elevada, a frequência do sinal aumenta.

A diferença de tensão é causada pela mudança no campo magnético no anel magnético, que está incorporado no rolamento da roda. A diferença de altura (baixa: campo magnético, alta: sem campo magnético) é de apenas 300 mV. Se o osciloscópio estiver ajustado incorretamente (faixa de tensão de 0 a 20 volts), o sinal de bloqueio será pouco visível. Por esta razão, a escala foi ajustada de forma que o sinal do bloco fique visível, resultando em um sinal menos puro.

Modulação por largura de pulso:

Com um sinal PWM, a relação entre alta e baixa tensão muda, mas o período permanece o mesmo. Isto não deve ser confundido com uma tensão de onda quadrada num sinal FM: a frequência muda e, portanto, também o período de tempo.

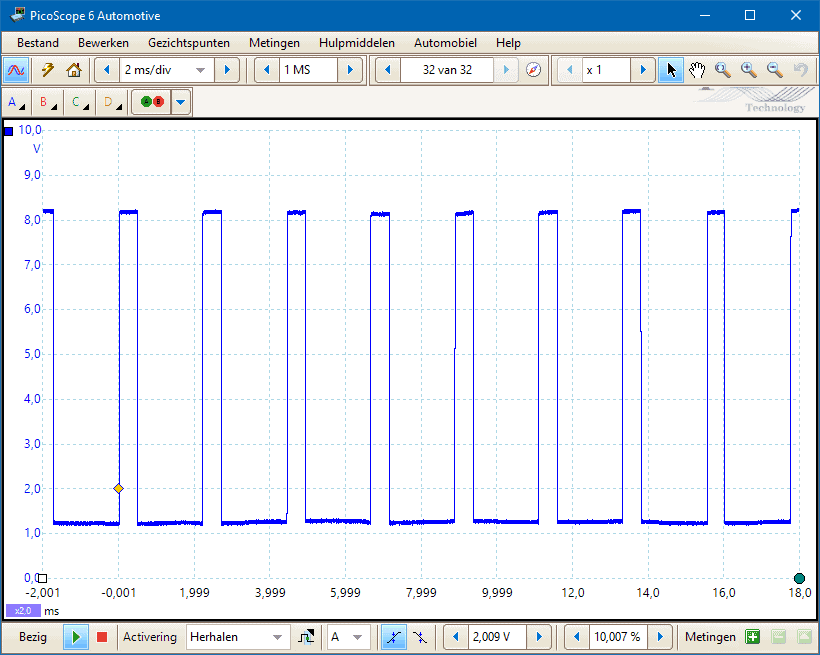

As próximas duas imagens mostram sinais PWM de um sensor de alta pressão em um tubo de ar condicionado. Este sensor mede a pressão do refrigerante no sistema de ar condicionado.

Situação durante a medição:

- Ignição ligada (sensor recebe tensão de alimentação);

- Ar condicionado desligado;

- Pressão média de resfriamento lida com equipamento de diagnóstico: 5 bar.

Na próxima imagem do osciloscópio vemos que o período permaneceu o mesmo, mas o ciclo de trabalho mudou.

Situação durante a medição:

- Ar condicionado ligado;

- A alta pressão subiu para 20 bar;

- O ciclo de trabalho agora é de 70%

Sensores analógicos podem enviar um sinal via AM. Tal sinal de tensão é sensível à perda de tensão. Uma resistência de transição em um fio ou plugue resulta em perda de tensão e, portanto, também em uma tensão de sinal mais baixa. A ECU recebe a tensão mais baixa e utiliza o sinal para processamento. Isso pode causar mau funcionamento porque vários valores de sensores não correspondem mais entre si, resultando em:

- Dois sensores de temperatura do ar exterior que medem simultaneamente uma temperatura diferente. Embora uma pequena margem de erro seja aceitável e a ECU possa adotar o valor médio, uma diferença muito grande pode levar a um código de falha. A ECU reconhece o desvio entre os dois sensores de temperatura.

- uma duração de injeção incorreta porque o sinal do sensor MAP é muito baixo e a ECU interpreta uma carga incorreta do motor. Nesse caso, a injeção de combustível é muito longa ou muito curta e os compensadores de combustível corrigirão a mistura com base no sinal do sensor lambda.

A perda de tensão não desempenha um papel em um sinal PWM e/ou sinal SENT. A relação entre as bordas ascendentes e descendentes é uma medida do sinal. O nível de tensão não importa. O ciclo de trabalho pode ser de 40% em uma tensão que varia entre 0 e 12 volts, mas a relação ainda é de 40% se a tensão de alimentação cair para 9 volts.

ENVIADO (transmissão de mordida de borda única)

Os sinais dos sensores mencionados acima são um nome familiar em veículos de passageiros e comerciais há anos. Nos modelos mais recentes vemos cada vez mais sensores que utilizam o protocolo SENT. Este sensor se parece com um sensor ativo normal, tanto na realidade quanto no diagrama.

Com sensores passivos e ativos, a transferência de informações ocorre através de dois fios. No caso de um sensor MAP por exemplo: um entre o sensor NTC e a ECU e outro entre o sensor de pressão e a ECU. A eletrônica do sensor de um sensor SENT pode combinar a transferência de informações de vários sensores, reduzindo o número de fios de sinal. A transmissão do sinal também não é afetada no caso de perda de tensão no fio de sinal, assim como acontece com um sinal PWM.

Um sensor que utiliza o protocolo SENT, assim como um sensor ativo que envia um sinal analógico ou digital, possui três fios:

- Tensão de alimentação (geralmente 5 volts)

- Sinal

- Polpa.

Sensores com protocolo SEND enviam um sinal como “saída”. Portanto, não há comunicação bidirecional, como é o caso, por exemplo, da comunicação de barramento LIN entre sensores.

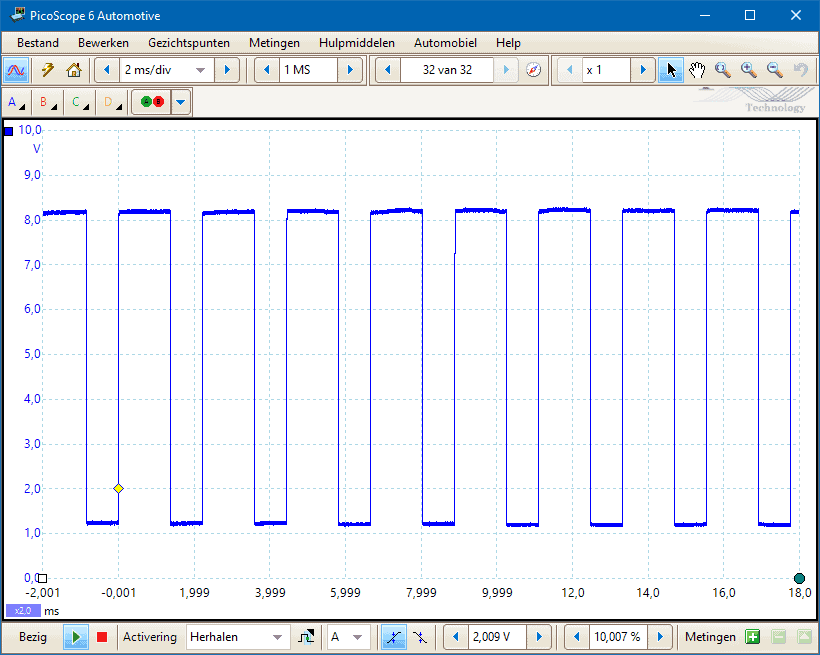

No diagrama à direita vemos o sensor de pressão diferencial (G505) de um VW Passat (construído em 2022). No diagrama vemos as indicações usuais de alimentação (5v), terra (GND) e sinal (SIG). Este sensor de pressão converte a pressão em um sinal digital SENT e o envia para o pino 53 no conector T60 na ECU do motor.

O sensor de pressão diferencial no exemplo acima envia apenas um sinal através do protocolo SENT através do fio de sinal. Vários sensores podem ser conectados a um fio de sinal usando SENT. Isto pode ser aplicado, entre outras coisas, a um sensor MAP (pressão e temperatura do ar) e a um sensor de nível e qualidade do óleo.

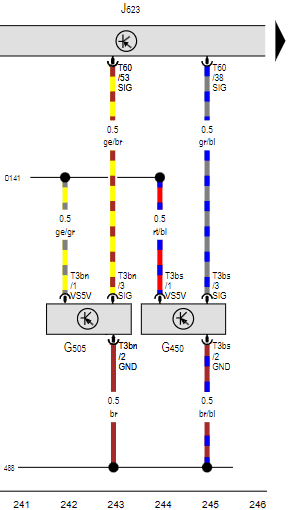

Na imagem a seguir vemos um sensor de nível e qualidade de óleo montado no cárter de um motor a combustão. Ambos os elementos de medição estão localizados no óleo do motor.

O sensor é alimentado com 12 volts, recebe seu aterramento através da ECU e envia o sinal para a ECU através de SENT.

O microcontrolador na caixa digitaliza a mensagem (ver: “lógica digital” na figura) na qual tanto a temperatura do óleo como o nível do óleo estão incluídos no sinal ENVIADO.

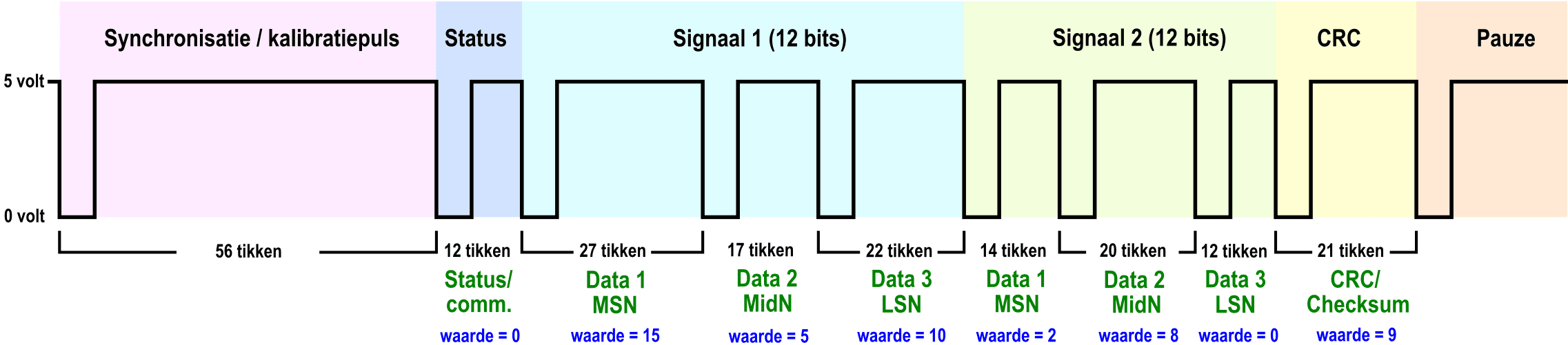

Abaixo vemos a estrutura de um sinal ENVIADO.

Um sinal SENT é composto por uma série de nibbles (grupos de quatro bits) que transferem informações enviando tensões entre 0 e 5 volts. Aqui está uma breve descrição de como um sinal SENT é construído. A imagem da estrutura da mensagem é mostrada abaixo.

- Pulso de sincronização/calibração: geralmente esse é o início da mensagem. Este pulso permite ao receptor identificar o início da mensagem e sincronizar o tempo do relógio;

- Estado: esta parte indica o estado da informação enviada, por exemplo se os dados estão corretos ou se há problemas com os mesmos;

- Mensagem Iniciar Nibble (MSN): Este é o primeiro nibble e indica o início de uma mensagem ENVIADA. Ele contém informações sobre a origem da mensagem e o momento da transferência de dados.

- Nibble do identificador de mensagem (MidN): Este nibble segue o MSN e contém informações sobre o tipo de mensagem, o status da mensagem e qualquer informação de detecção ou correção de erros.

- Mordidelas de dados: Após o MidN segue um ou mais blocos de dados, cada um consistindo em quatro nibbles de dados. Esses blocos de dados transportam os dados reais que estão sendo enviados. Eles contêm informações como dados de sensores, informações de status ou outros dados úteis.

- Verificação de Redundância Cíclica (CRC): em alguns casos, um nibble CRC pode ser adicionado ao final da mensagem para auxiliar na detecção de erros. O nibble CRC é usado para verificar se os dados recebidos foram recebidos corretamente.

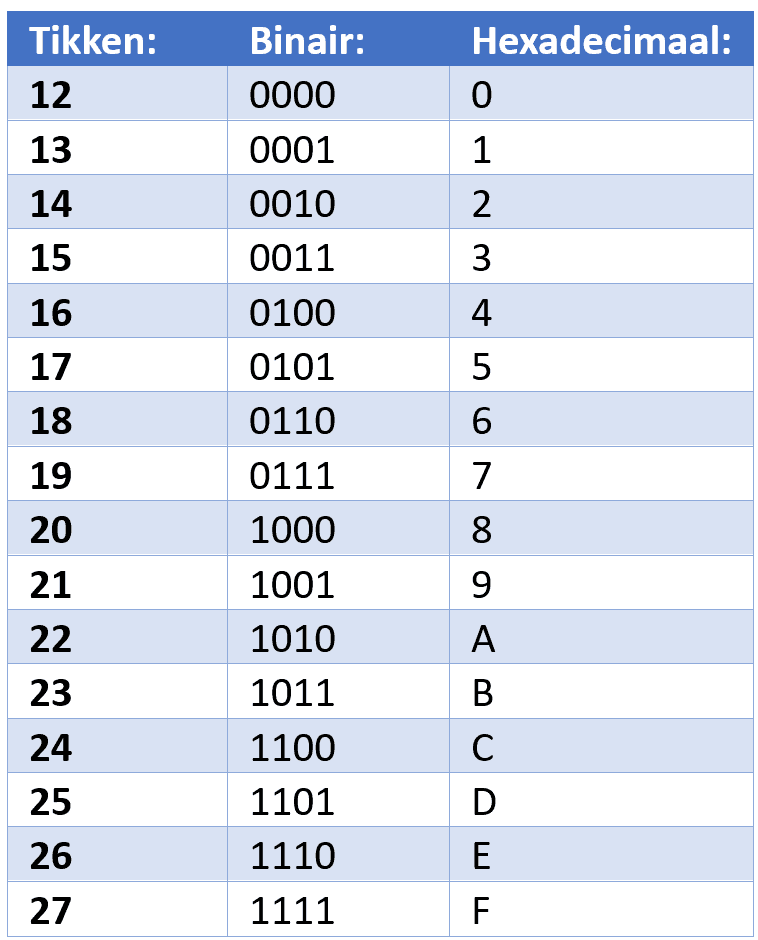

Cada mordidela em um sinal SENT pode ter valores de 0 a 15, dependendo de quantos ticks são 5 volts. A imagem abaixo mostra a estrutura do protocolo SENT.

'Grupos Nibble' são enviados numericamente de 0000 a 1111 em formato binário. Cada nibble representa um valor de 0 a no máximo 15, e são representados em binário da seguinte forma: 0000b a 1111b e hexadecimal de 0 a F. Esses nibbles digitalizados contêm os valores do sensor e são enviados para a ECU.

Para enviar essas informações de mordiscar, são usados 'ticks' ou ticks de computador. O tique do relógio indica a rapidez com que os dados estão sendo enviados. Na maioria dos casos, o tique do relógio é de 3 microssegundos (3μs) até um máximo de 90μs.

No primeiro caso, isso significa que um novo grupo de mordiscar é enviado a cada 3 microssegundos.

A mensagem começa com um pulso de sincronização/calibração de 56 toques. Para cada um dos dois sinais: sinal 1 e sinal 2, são enviados três nibbles, resultando em uma sequência de 2 x 12 bits de informação. O CRC segue estes sinais

(Cyclic Redundancy Check) para verificação, que permite ao destinatário verificar se os dados recebidos estão corretos.

Finalmente, um pulso de pausa é adicionado para marcar claramente o final da mensagem ao destinatário.

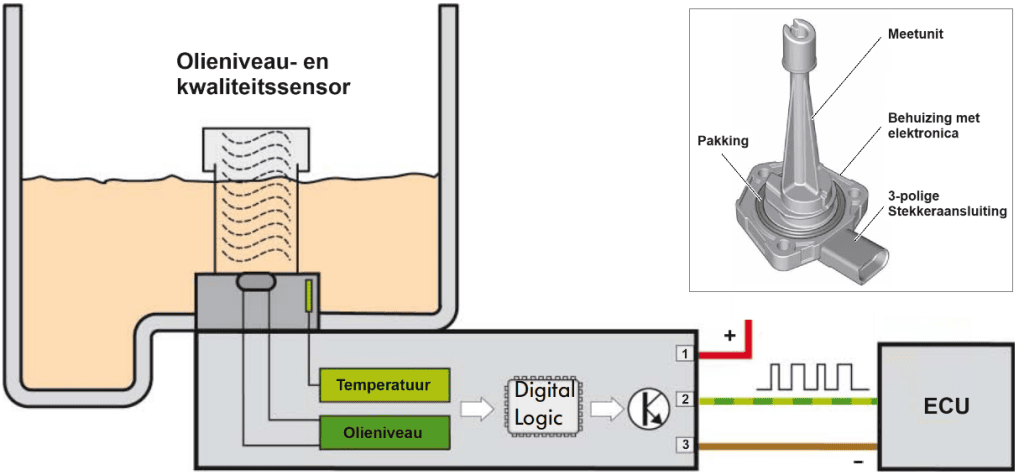

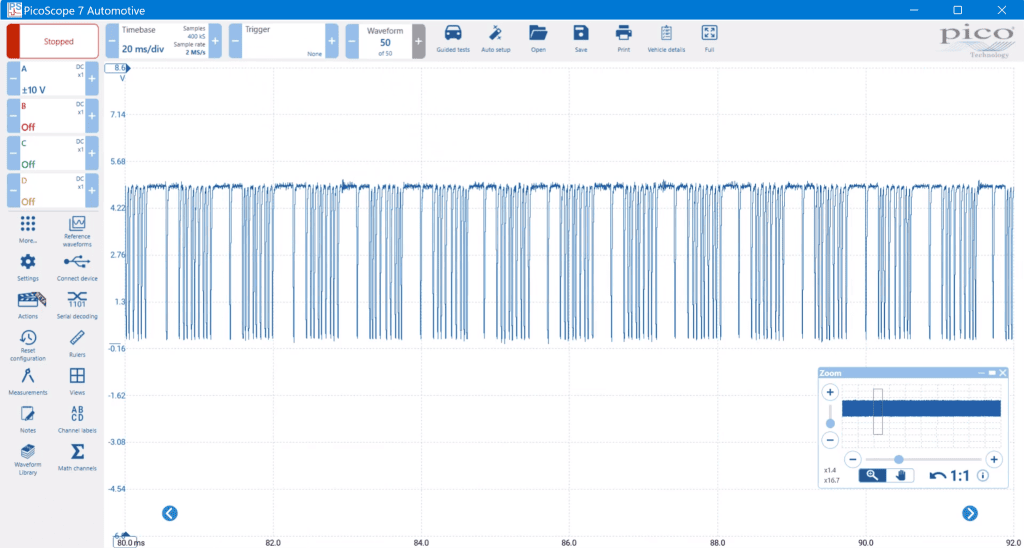

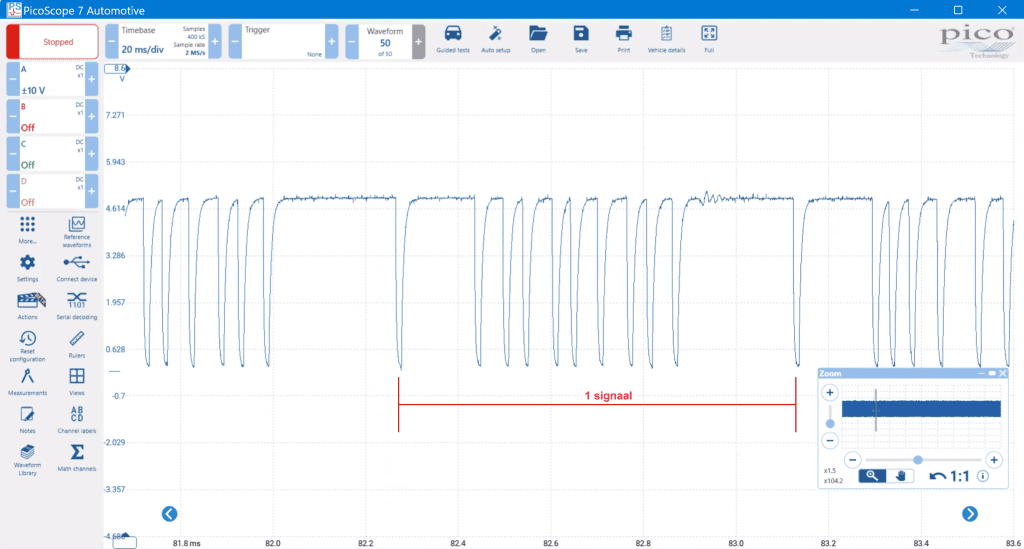

As imagens do osciloscópio abaixo (gravadas com o PicoScope Automotive) mostram medições de múltiplas mensagens (esquerda) e um zoom em uma mensagem (direita). Na mensagem ampliada, é indicado em vermelho onde começa e termina o sinal. Quando as condições mudam: a pressão e/ou a temperatura aumentam, haverá uma mudança no número de ticks em um ou mais petiscos. A mudança nos ticks será visível na imagem do osciloscópio abaixo em uma ou mais tensões que variam entre 0 e 5 volts. Os pulsos podem tornar-se mais largos ou mais estreitos. A informação real pode ser decodificada com o software Picoscópio.

Com um diagnóstico elétrico, podemos usar o software Picoscópio para decodificar a mensagem para estudá-la, mas na maioria dos casos nos concentramos em verificar um fluxo de mensagem limpo e sem ruído, e se a tensão de alimentação (5 volts) e o aterramento do sensor estão em conformidade. estar em ordem.

Fonte de alimentação e processamento de sinal:

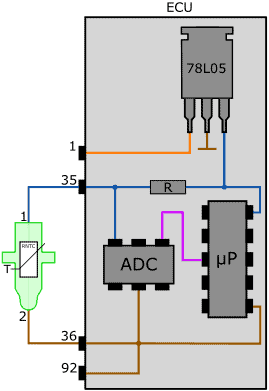

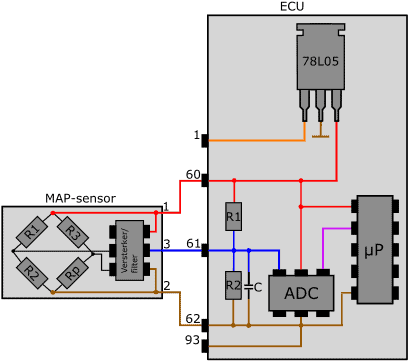

Nos primeiros parágrafos discutiu-se se havia ou não tensão de alimentação. Nesta seção discutimos os principais componentes da ECU que são responsáveis pela alimentação de tensão e processamento de sinal do sensor relevante. Os números dos pinos dos diagramas detalhados são os mesmos dos parágrafos anteriores: os pinos 35 e 36 da ECU estão conectados aos pinos 1 e 2 do sensor passivo, etc.

Na primeira imagem vemos um Sensor de temperatura NTC. A tensão de referência (Uref) do pino 35 da ECU é obtida do estabilizador de tensão 78L05. O estabilizador de tensão fornece uma tensão de 5 volts com uma tensão de bordo de 6 a 16 volts.

O resistor R (valor de resistência fixo) e RNTC (resistência dependente da temperatura) juntos formam um circuito em série e também um divisor de tensão. O Conversor Analógico-Digital (ADC) mede a tensão entre os dois resistores (analógico), converte em sinal digital e envia para o microprocessador (µP).

Com um multímetro você pode medir a tensão no pino 35 da ECU ou no pino 1 do sensor.

Na página sobre o sensor de temperatura Além de algumas medições para uma boa transmissão de sinal, são mostradas as técnicas de medição para uma falha na fiação.

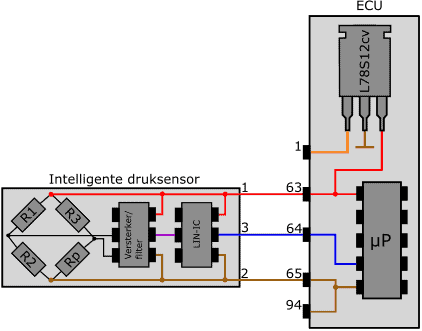

A segunda imagem mostra o circuito de um ativo Sensor MAPA mesmo.

A tensão de alimentação estabilizada de 5 volts atinge o chamado “Ponte de Wheatstone“, que inclui uma série de resistores fixos (R1, R2, R3) e um variável (Rp).

O valor da resistência de Rp depende da pressão no coletor de admissão. Também aqui estamos lidando com um divisor de tensão. A mudança na resistência causa mudanças de tensão, fazendo com que a ponte fique desequilibrada. A diferença de tensão criada na ponte de Wheatstone é convertida no amplificador/filtro em uma tensão com valor entre 0,5 e 4,5 volts. A digitalização do sinal analógico ocorre no conversor analógico-digital (ADC). O ADC envia o sinal digital para o microprocessador.

A resolução do ADC é na maioria dos casos de 10 bits, divididos em 1024 valores possíveis. A uma tensão de 5 volts, cada passo é de aproximadamente 5 mV.

O circuito interno da ECU contém um ou mais sensores passivos e ativos resistores incluídos na fonte de alimentação e circuitos de sinal. A resistência no circuito NTC também é chamada de “resistor de polarização”E serve para o divisor de tensão. A finalidade dos resistores R1 e R2 no circuito ECU do sensor MAP é permitir que uma pequena corrente flua do positivo para o terra.

Sem esses resistores, ocorreria uma chamada “medição flutuante” se o fio de sinal ou o plugue do sensor fosse removido. Nesses casos, o circuito com resistores garante que a tensão na entrada ADC seja aumentada para aproximadamente 5 volts (menos a tensão no resistor R1). O ADC converte a tensão analógica no valor digital 255 (decimal), ou seja, FF (hexadecimal) e envia-o para o microprocessador.

Uma corrente muito pequena flui através do resistor R1 (ôhmico baixo). Há uma pequena queda de tensão entre 10 e 100 mV. Pode acontecer que a tensão aplicada seja alguns décimos superior a 5 volts; Um resistor de baixa impedância está incluído entre a conexão de aterramento do estabilizador de tensão 78L05 e o aterramento da ECU (fio marrom no diagrama acima). A queda de tensão neste resistor pode ser, por exemplo, 0,1 volts. O estabilizador de tensão vê sua conexão de aterramento como 0 volts reais, então aumenta a tensão de saída (o fio vermelho) em 0,1 volts. Nesse caso, a tensão de saída para o positivo do sensor não é 5,0, mas 5,1 volts.

O sensor inteligente recebe uma tensão de 12 volts da ECU. Assim como o sensor ativo, o sensor inteligente inclui uma ponte de Wheatstone e um amplificador/filtro. A tensão analógica do amplificador é enviada para a interface LIN (LIN-IC).

A interface LIN gera um sinal digital de barramento LIN. O sinal varia entre 12 volts (recessivo) e aproximadamente 0 volts (dominante). O sensor usa esse sinal do barramento LIN para se comunicar com os outros escravos (geralmente os sensores e atuadores) e o mestre (a unidade de controle).

Existem ramificações para o mestre e outros escravos no fio entre o pino 3 do sensor e o pino 64 da ECU.

Para mais informações, consulte a página Ônibus LIN.