Tópicos:

- Determinar e instalar sensores para o sistema de gerenciamento do motor

- Sensor de posição do virabrequim

- Roda de pulso

- Sensor de mapa

- Sensor do resfriador de temperatura

- Sonda Lambda

Determine e instale sensores para o sistema de gerenciamento do motor:

O sistema de gerenciamento do motor requer vários sensores. Os sensores servem como “entrada” do sistema. Os sensores convertem uma grandeza física em um sinal elétrico que pode ser processado por um computador, neste caso o MegaSquirt.

O processo de montagem do MegaSquirt deve levar em consideração os componentes a serem montados no motor, pois a estrutura do MegaSquirt pode ser diferente.

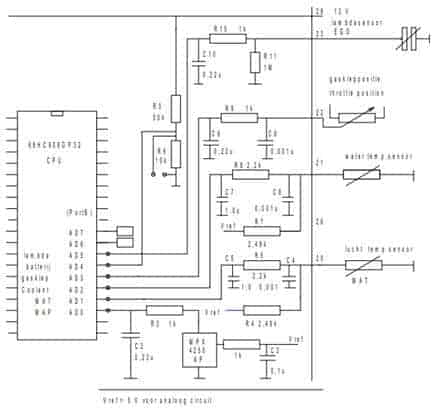

A figura mostra os diferentes circuitos de sensores nos quais esses componentes estão localizados. Os sinais de entrada mostrados na figura vêm do sensor lambda, do sensor de posição do acelerador, do sensor de temperatura do líquido refrigerante e do sensor de temperatura do ar.

Além dos sensores, o diagrama também contém vários resistores e capacitores. A composição destes componentes forma filtros; Esses filtros servem para capturar sinais de interferência e ruídos. Se o sinal do sensor for distorcido por ruído, isto pode ter consequências importantes para o controle dos atuadores e, portanto, também para o funcionamento do motor.

Sensor de posição do virabrequim:

Uma entrada importante para o sistema de gerenciamento do motor é a velocidade do virabrequim.

A velocidade do virabrequim é medida usando um sensor de posição do virabrequim e uma roda de pulso. O sensor de posição do virabrequim tem duas funções importantes:

- A velocidade do virabrequim pode ser determinada com base na frequência do sinal;

- O dente faltante na roda de pulso indica a posição do virabrequim em que os pistões dos cilindros 1 e 4 estão alguns graus antes do PMS.

A rotação do motor influencia o controle dos injetores e da ignição. O dente faltante na roda de pulso 36-1 é importante para determinar os tempos de ignição e injeção. Optou-se por utilizar um sensor Hall e não o gerador de pulsos de indução como sensor de velocidade. Um sensor indutivo gera uma tensão alternada que deve ser convertida em tensão contínua no controlador MegaSquirt. Um sensor Hall gera uma tensão de onda quadrada, que é amplificada para uma tensão de 5 ou 12 volts com um resistor pull-up interno ou externo. Isto torna o sensor Hall mais adequado para formar um sinal confiável. Essa escolha deve ser feita previamente antes da montagem do MegaSquirt; ambos os sensores requerem uma construção de circuito diferente.

Roda de pulso:

O sensor de posição do virabrequim mede uma mudança no entreferro de uma roda de pulso montada no motor. No entanto, o motor Land Rover não possui originalmente um sensor de posição do virabrequim e, portanto, nenhuma roda de pulso. A roda de pulso, portanto, teve que ser instalada posteriormente. Muito se pensou na localização e posição da roda de pulso. As possibilidades eram:

- Disco com 36 dentes que é fixado na parte externa da polia do virabrequim por meio de uma braçadeira ou parafuso.

- Ajustando a polia atual do virabrequim fresando os dentes da polia.

É comum usar uma roda de pulso 36-1 ou 60-2. A roda de pulso de 60 dentes é usada principalmente para diâmetros maiores. O 36-1 é adequado para uso devido à largura do dente. É muito importante que a roda de pulso tenha o menor deslocamento possível em altura. Uma mudança de elevação significa uma mudança no campo magnético entre o sensor e os dentes da roda de pulso. Isto pode ter consequências adversas para o funcionamento do motor. É claro que isto deve ser evitado. Ajustar a polia atual do virabrequim era, portanto, preferível. A borda externa da polia do virabrequim existente é usinada em uma fresadora. Os entalhes foram criados através da remoção de material. Os 36 dentes restantes servem para permitir que o sensor meça as mudanças nos campos magnéticos. Um dente foi retificado como ponto de referência. A imagem abaixo mostra a polia usinada do virabrequim.

O dente terra é visível na parte superior da roda de pulso, logo abaixo do sensor. Quando o virabrequim está nesta posição não significa que os pistões dos cilindros 1 e 4 estão no PMS, mas sim que esses pistões estão 90 graus antes do PMS, o que corresponde a 9 dentes (360/36). No momento em que o dente perdido passa, o MegaSquirt recebe um sinal de que a ignição deve ocorrer em breve. A partir daí é calculado quando a bobina de ignição deve ser acionada. Com condições operacionais variáveis, o tempo de pré-ignição também é determinado com base neste ponto de referência.

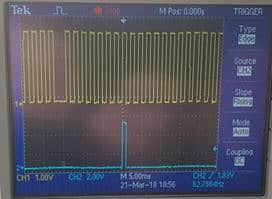

A imagem do osciloscópio (ver imagem) mostra o sinal do virabrequim (parte superior) comparado ao sinal de controle da bobina de ignição (parte inferior). O pulso de controle para a bobina de ignição é formado no oitavo dente após o que falta. Quando o motor está em marcha lenta, a ignição avança 10 graus, o que equivale a 1 dente. Isto corresponde aos 90 graus (9 dentes) entre o dente removido e o ponto morto superior real.

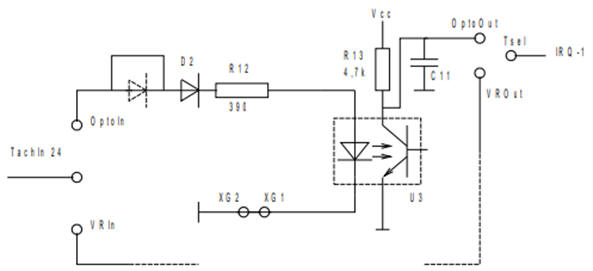

Para montar o circuito do sensor Hall no MegaSquirt é necessário instalar o capacitor C11, os resistores R12 e R13, o diodo D2 e o optoacoplador U3 (ver figura abaixo). O sinal do sensor Hall entra no diagrama da figura 105 em “Opto in”. O sinal chega ao chamado optoacoplador através do diodo e do resistor. Este componente é indicado por uma linha tracejada quebrada. O optoacoplador é um pequeno circuito integrado no qual o LED do lado esquerdo conduz o fototransistor do lado direito quando aceso. O acoplador óptico pode ser visto como uma chave sem conexões mecânicas ou elétricas entre as partes de controle e comutação.

Quando o transistor no acoplador óptico está conduzindo, uma pequena corrente pode fluir de Vcc para o terra. Nesse momento há uma tensão de 0 volts em “Opto Out”. Se o transistor não estiver conduzindo, não haverá corrente e, portanto, não haverá queda de tensão no resistor R13. A tensão em “Opto out” é então de 5 volts.

Usando um optoacoplador, é feita uma separação galvânica entre o diodo e o fototransistor. Tensões de interferência perigosas são assim mantidas fora do circuito do microcontrolador, uma vez que a tensão de ruptura é geralmente superior a 5 kV.

Sensor MAPA:

Um sensor MAP (sensor de pressão absoluta do coletor) mede a pressão no coletor de admissão. O MegaSquirt usa essa pressão, a rotação do motor e a temperatura de entrada para calcular a quantidade de ar que entra no motor. Com o motor Land Rover, será medida uma pressão absoluta (a pressão do ar externo) ou pressão negativa. Este é um motor naturalmente aspirado que suga seu próprio ar. Os motores equipados com turbo precisam lidar com a sobrepressão no coletor de admissão. A faixa de medição de um sensor MAP geralmente está entre 0,2 e 1.1 bar.

A pressão no coletor de admissão, juntamente com o ângulo de abertura da válvula borboleta (que é medido com o sensor de posição do acelerador) e a rotação do motor, podem determinar a carga do motor. Devido à falta de um sensor MAF (Manifold Air Flow), a quantidade de ar aspirado é calculada com base nos dados do motor e na pressão negativa no coletor de admissão. Optou-se por não utilizar sensor MAF, pois o sinal é menos confiável por não ser projetado para o motor. Combinar as configurações com as propriedades do coletor de admissão é complexo. Muitos fatores de correção são necessários para isso.

O sensor MAP MPX4250AP utilizado é mostrado na figura. A placa de circuito MegaSquirt é equipada como padrão com opções de conexão para este tipo de sensor MAP. Este sensor também está incluído como padrão no kit de construção. A quantidade de combustível injetado depende, entre outras coisas, da quantidade de ar presente, pois se tenta atingir uma relação de mistura estequiométrica (14,68 kg de ar para 1 kg de combustível). Havia a opção de não usar os sensores MAF e MAP. A quantidade de ar aspirado seria então determinada de acordo com o chamado regulamento Alpha-N. É levada em consideração a posição da válvula de gás, que é decisiva para a quantidade de ar presente. No entanto, isto é menos preciso do que um sensor MAP, por isso não foi escolhido. Neste projeto, o sensor de posição do acelerador é utilizado apenas para enriquecimento de aceleração.

Sensor do resfriador de temperatura:

Na configuração clássica, não há sensores de temperatura no bloco do motor. O motor é equipado de série com um bimetálico, que tem a função de acender a luz do painel caso a temperatura do líquido refrigerante esteja muito alta. Como o sistema de gerenciamento do motor leva em consideração a temperatura do líquido de arrefecimento e do ar de admissão, foi decidido modernizar os resistores NTC. Um resistor NTC possui um coeficiente de temperatura negativo. Isso significa que o valor da resistência diminui à medida que a temperatura aumenta. O sensor de temperatura do líquido refrigerante escolhido é um sensor que possui um valor de resistência de 2,5 quiloohms a 25⁰ Celsius. A mudança de resistência é maior na faixa de temperatura mais importante. As propriedades da resistência NTC devem ser mapeadas para calcular uma temperatura correta.

A mudança de resistência é maior com uma mudança na faixa de temperatura entre 0⁰C e 60⁰C. Isso pode ser visto no decorrer da característica; na faixa de temperatura mencionada há uma diminuição da resistência de aproximadamente 5kΩ, enquanto em T ≥ 60⁰C a resistência dificilmente diminui. Em alguns casos é desejável medir também temperaturas acima de 60°C. Para tornar isso possível, o resistor de polarização interno pode ser comutado para um resistor de polarização de valor diferente a uma determinada temperatura. Isso produz duas características NTC. Porém, neste projeto a temperatura do líquido refrigerante é utilizada exclusivamente para o enriquecimento da partida a frio, que dificilmente é utilizada acima de 60°C.

As baixas temperaturas também são as mais interessantes; o enriquecimento de partida a frio ocorrerá aqui; o injetor fica ativado por mais tempo quando o motor está frio. Quando o motor aquece o suficiente (T ≥ 60⁰C), ocorre cada vez menos enriquecimento. A partir de T = 90⁰C a estratégia de injeção funciona de acordo com os valores definidos no campo de referência. O campo de referência é um valor padrão inserido. Fatores externos, como enriquecimento de partida a frio em baixa temperatura, formam um fator de correção para esse valor padrão. O MegaSquirt não leva mais em consideração a temperatura do líquido refrigerante.

Sonda lambda:

Um sensor lambda (sensor) é montado no escapamento que mede a relação ar/combustível nos gases de escapamento. O sensor lambda tem a importante tarefa de “ajustar” a gestão do motor numa fase posterior, preenchendo as tabelas AFR e VE. Para obter informações sobre a proporção de mistura ideal e a utilidade e necessidade de enriquecimento ou empobrecimento, a proporção de mistura estequiométrica, o enriquecimento e o esgotamento são primeiro definidos.

A proporção de mistura estequiométrica indica a proporção entre ar e combustível na qual todo o oxigênio do ar é utilizado. É o caso da relação 14,68:1 (arredondada para 14,7 kg de ar para 1 kg de gasolina). Falamos então sobre λ = 1.

O valor lambda pode variar sob diferentes condições operacionais:

- Enriquecimento: λ < 1;

- Empobrecer: λ > 1.

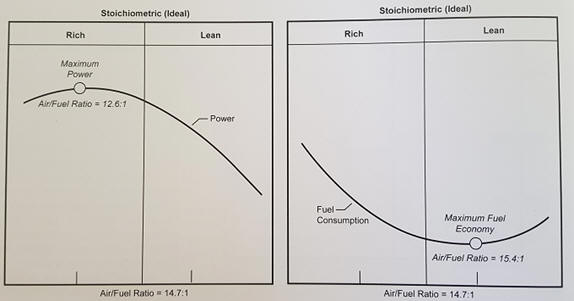

Enriquecer para λ = 0,8 significa que se aplica uma proporção de mistura de 11,76 kg de ar para 1 kg de gasolina. Portanto, há menos ar disponível para queimar 1 kg de combustível. O enriquecimento ou esgotamento da mistura deve sempre permanecer dentro dos limites de explosão. O enriquecimento ocorre quando o motor precisa fornecer mais potência. Uma mistura mais rica também proporciona resfriamento. Uma mistura pobre, por outro lado, proporciona melhor consumo de combustível. A imagem abaixo mostra dois gráficos mostrando a potência máxima e o menor consumo de combustível.

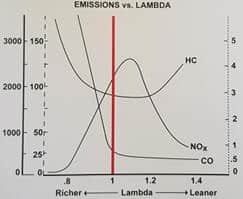

O valor lambda não afeta apenas a potência e o consumo de combustível, mas também as emissões de escape. Uma mistura mais rica garante um menor teor de NOx, mas também maiores emissões de CO e HC. Com uma mistura mais pobre, as partículas de combustível ficam mais afastadas, de modo que a combustão não é mais ideal; com o resultado de que as emissões de HC também aumentam. A imagem abaixo mostra as emissões relacionadas ao valor lambda. Ao usar um catalisador, é desejável garantir que a injeção alterne constantemente entre rico e pobre. Numa mistura rica, o CO é formado como resultado de uma deficiência de oxigénio, com a qual o catalisador reduz o NOx. Uma mistura pobre contém um excesso de oxigênio, que oxida CO e HC.

Existem dois tipos de sensores lambda; o sensor de salto e o sensor de banda larga. O MegaSquirt suporta ambos os tipos. Porém, ao configurar a tabela VE, um sensor de salto não é adequado e, portanto, optou-se por usar o sensor de banda larga. A tabela VE é definida ajustando os valores VE à AFR medida. Embora os valores de VE possam, em princípio, ser inseridos por meio de cálculos e em grande parte baseados na curva de torque, o AFR rapidamente ultrapassa o alcance do sensor de salto. Um sensor de banda larga oferece uma solução devido à sua ampla faixa de medição; pode medir um AFR entre 8,0 e 1,4. A composição da mistura estará, em quase todos os casos, nesta faixa de medição quando o motor estiver funcionando, portanto o sensor de banda larga é adequado para definir a tabela VE. O ajuste sem o sensor de banda larga é praticamente impossível.

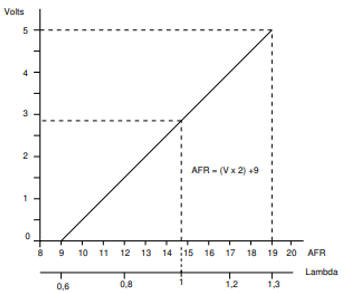

O MegaSquirt não possui controlador lambda interno. Uma vez conhecidas as propriedades do sensor de banda larga, elas podem ser inseridas em uma tabela no programa TunerStudio. Em outros casos, é necessário um sensor de banda larga com controlador externo. A tensão de saída foi tornada linear pelo controlador externo. A tensão de saída do controlador para o MegaSquirt está entre 0 e 5 volts, sendo a relação entre o valor lambda e a tensão linear. O valor da tensão é convertido em valor lambda no MegaSquirt. A figura mostra o gráfico com o gradiente linear.

Volgende: Atuadores.