Przedmioty:

- Wprowadzenie

- Czujniki pasywne

- Aktywne czujniki

- Inteligentne czujniki

- Zastosowania w technice samochodowej

- Pomiary na czujnikach

- Transmisja sygnału z czujnika do ECU

- WYSŁANE (Transmisja Nibble'a z pojedynczą krawędzią)

- Zasilanie i przetwarzanie sygnału

Przedmowa:

Czujniki mierzą wielkości fizyczne i przetwarzają je na napięcie elektryczne. Napięcia te są przetwarzane w mikrokontrolerze (ECU) i odczytywane jako „sygnał”. Sygnał można ocenić na podstawie poziomu napięcia lub częstotliwości, z jaką zmienia się sygnał.

Czujniki pasywne:

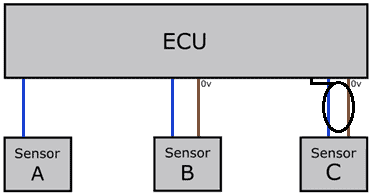

Czujnik pasywny wykrywa i mierzy wielkość fizyczną i przekształca ją w inną wielkość fizyczną. Przykładem tego jest przeliczenie temperatury na a wartość rezystancji. Czujnik pasywny sam nie generuje napięcia, ale reaguje na napięcie odniesienia z ECU. Czujnik pasywny nie wymaga do działania napięcia zasilania.

Czujniki pasywne mają zwykle dwa lub trzy przyłącza:

- przewód odniesienia lub sygnałowy (niebieski);

- przewód uziemiający (brązowy);

- drut ekranowany (czarny).

Czasami czujnik pasywny zawiera tylko jeden przewód: w takim przypadku obudowa czujnika służy jako masa. Trzeci przewód może służyć jako ekran. Kurtka jest uziemiona poprzez ECU. Przewód ekranowany jest szczególnie używany do sygnałów wrażliwych na zakłócenia, takich jak czujnik położenia wału korbowego i czujnik spalania stukowego.

Przykładem czujnika pasywnego jest: Czujnik temperatury NTC. Napięcie odniesienia 5 V służy jako dzielnik napięcia pomiędzy rezystorem w ECU i w czujniku, a nie jako napięcie zasilania czujnika. Poziom napięcia pomiędzy rezystorami (w zależności od wartości rezystancji NTC) jest odczytywany przez ECU i przekładany na temperaturę. Obwód z rezystorami wyjaśniono w rozdziale: „Zasilanie napięciem i przetwarzanie sygnału” w dalszej części tej strony.

Aktywne czujniki:

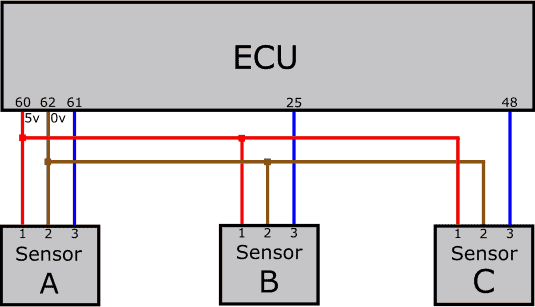

Aktywne czujniki zawierają obwód elektryczny w obudowie, który przekształca wielkość fizyczną na wartość napięcia. Obwód elektryczny często wymaga do działania stabilizowanego napięcia zasilania.

W większości przypadków ten typ czujnika ma trzy przyłącza:

- plus (zwykle 5,0 woltów);

- masa;

- sygnał.

Stabilizowane zasilanie 5 V jest dostarczane przez jednostkę sterującą i wykorzystywane przez czujnik do tworzenia sygnału analogowego (od 0 do 5 V). Przewody dodatnie i uziemiające z ECU są często podłączone do wielu czujników. Można to rozpoznać po węzłach, do których podłączone są więcej niż dwa przewody.

Sygnał analogowy jest konwertowany na sygnał cyfrowy w ECU.

W akapicie „spanoramowanie zasilania i przetwarzanie sygnału”, omówimy to bardziej szczegółowo.

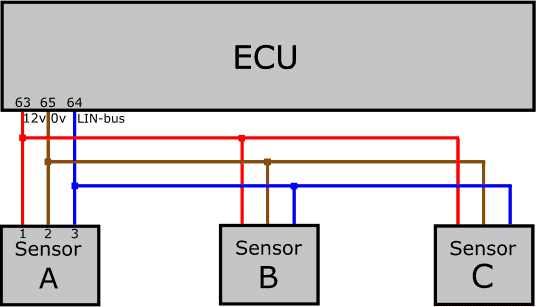

Inteligentne czujniki:

Inteligentne czujniki mają zwykle trzy połączenia. Podobnie jak w przypadku czujników aktywnych, istnieje przewód zasilający (12 V z ECU lub bezpośrednio przez bezpiecznik) i przewód uziemiający (przez ECU lub zewnętrzny punkt uziemiający. Inteligentny czujnik wysyła sygnał cyfrowy (Autobus LIN) komunikat do ECU i pozostałych czujników. Obowiązuje wówczas zasada pan-niewolnik.

Znajdujący się wewnątrz czujnika przetwornik A/D przetwarza sygnał analogowy na cyfrowy.

- Analogowe: 0 – 5 woltów;

- Cyfrowe: 0 lub 1.

W het Sygnał magistrali LIN w stanie recesywnym (12 woltów) jest to 1, a w stanie dominującym (0 woltów) jest to 0.

Zastosowania w technice motoryzacyjnej:

W technice samochodowej możemy dokonać następującej klasyfikacji różnych typów czujników:

Czujniki pasywne:

- Czujnik spalania stukowego;

- Czujnik położenia wału korbowego;

- Czujnik temperatury (NTC/PTC);

- Sonda lambda (czujnik skoku / cyrkon);

- Indukcyjny czujnik wysokości;

- Przełącznik włączone / wyłączone)

Aktywne czujniki:

- Czujnik położenia wału korbowego/wałka rozrządu (Hall);

- Miernik masy powietrza;

- Szerokopasmowa sonda lambda;

- Czujnik ciśnienia (czujnik ciśnienia doładowania/czujnik ciśnienia turbo);

- Czujnik ABS (Hall/MRE);

- Czujnik przyspieszenia/opóźnienia (YAW);

- Czujnik radarowy/LIDAR;

- Czujnik ultradźwiękowy (PDC/alarm);

- Czujnik położenia (zawór gazowy/EGR/zawór nagrzewnicy).

Inteligentne czujniki:

- Czujnik deszczu/światła;

- Aparaty fotograficzne;

- Czujnik ciśnienia;

- Czujnik kąta skrętu;

- Czujnik akumulatora

Pomiar na czujnikach:

Gdy czujnik nie działa prawidłowo, w większości przypadków kierowca zauważy to, ponieważ zaświeci się kontrolka awarii lub coś przestanie działać prawidłowo. Jeżeli czujnik w komorze silnika powoduje awarię, może to skutkować utratą mocy i zapaleniem się kontrolki MIL (lampka awarii silnika).

Podczas odczytu ECU może zostać wyświetlony kod błędu, jeśli ECU rozpozna usterkę. Jednak nie we wszystkich przypadkach kod błędu prowadzi bezpośrednio do przyczyny. To, że dany czujnik nie działa, może wynikać z jego uszkodzenia, ale nie można wykluczyć problemu w okablowaniu i/lub połączeniach wtykowych.

Możliwe jest również, że czujnik podaje nieprawidłową wartość, która nie jest rozpoznawana przez ECU. W takim przypadku żaden kod błędu nie jest zapisywany, ale technik musi wykorzystać bieżące dane (zobacz stronę dotyczącą OBD) trzeba szukać odczytów, które są poza zasięgiem.

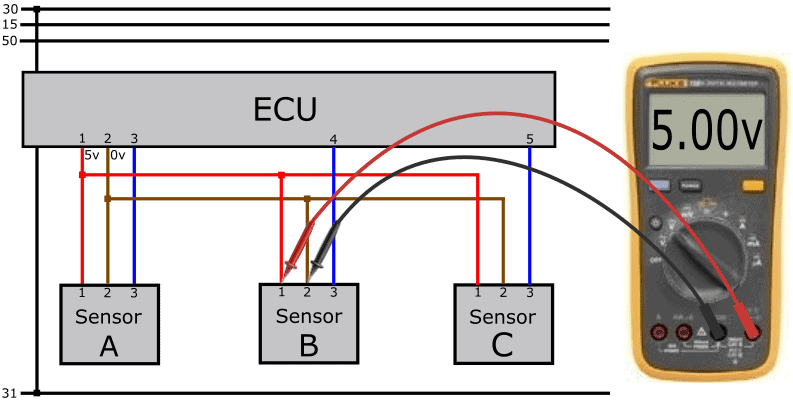

Poniższy obraz przedstawia pomiar z aktywnego czujnika. Zasilanie (różnica napięcia na przyłączach plus i minus) czujnika sprawdza się za pomocą multimetru cyfrowego. Miernik wskazuje 5 V, więc wszystko jest w porządku.

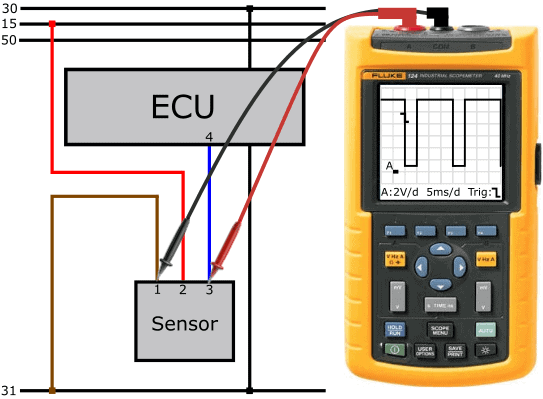

Napięcia sygnałowe można mierzyć za pomocą woltomierza lub oscyloskopu. Który miernik jest odpowiedni, zależy od rodzaju sygnału:

- woltomierz: sygnały analogowe, które są prawie stałe;

- oscyloskop: sygnały analogowe i sygnały cyfrowe (cykl pracy / PWM).

Za pomocą jednego lub większej liczby pomiarów możemy wykazać, że czujnik nie działa prawidłowo (emitowany sygnał jest niewiarygodny lub czujnik nie wytwarza sygnału) lub że występuje problem w okablowaniu.

W przypadku czujników pasywnych w większości przypadków można przeprowadzić pomiar rezystancji, aby sprawdzić, czy w czujniku nie występuje defekt wewnętrzny.

Możliwe problemy w okablowaniu czujnika mogą obejmować:

- przerwa w dodatnim przewodzie uziemiającym lub sygnałowym;

- zwarcie między przewodami lub karoserią;

- rezystancja przejściowa w jednym lub większej liczbie przewodów;

- złe połączenia wtykowe.

Na stronie: Rozwiązywanie problemów z okablowaniem czujnika przyglądamy się siedmiu możliwym awariom, które mogą wystąpić w okablowaniu czujników.

Transmisja sygnału z czujnika do ECU:

Istnieje kilka metod przesyłania sygnałów z czujnika do ECU. W technice samochodowej mamy do czynienia z następującymi typami sygnałów:

- modulacja amplitudy (AM); poziom napięcia dostarcza informacji;

- Modulacja częstotliwości (FM); częstotliwość sygnału dostarcza informacji;

- modulacja szerokości impulsu (PWM); Informacji dostarcza zmiana w czasie napięcia bloku (cykl pracy).

Poniższe trzy przykłady pokazują sygnały oscyloskopu różnych typów sygnałów.

Modulacja amplitudy:

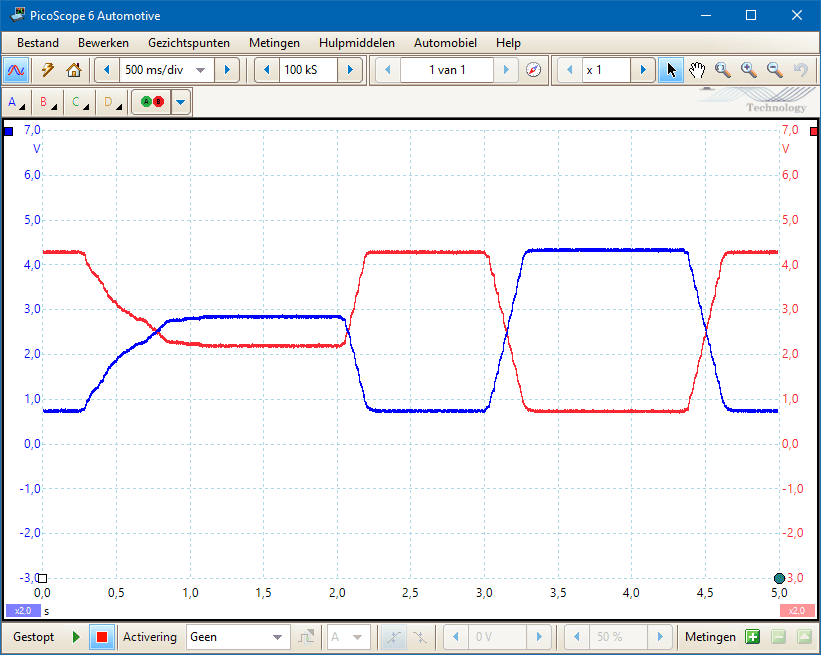

W przypadku sygnału AM poziom napięcia przekazuje informację. Na rysunku przedstawiono dwa napięcia z czujników położenia przepustnicy. Aby zagwarantować niezawodność, krzywe napięcia muszą być względem siebie odzwierciedlone.

Stres w spoczynku:

- Niebieski: 700 mV;

- Czerwony: 4,3 V.

Od około 0,25 sekundy po rozpoczęciu pomiaru pedał przyspieszenia jest powoli wciskany, a przepustnica otwiera się na 75%.

W 2,0 sek. pedał przyspieszenia zostaje zwolniony i po 3,0 sek. dostaje pełny gaz.

Napięcia przy pełnym otwarciu przepustnicy:

- Niebieski: 4,3 V;

- Czerwony: 700 mV.

Modulacja częstotliwości:

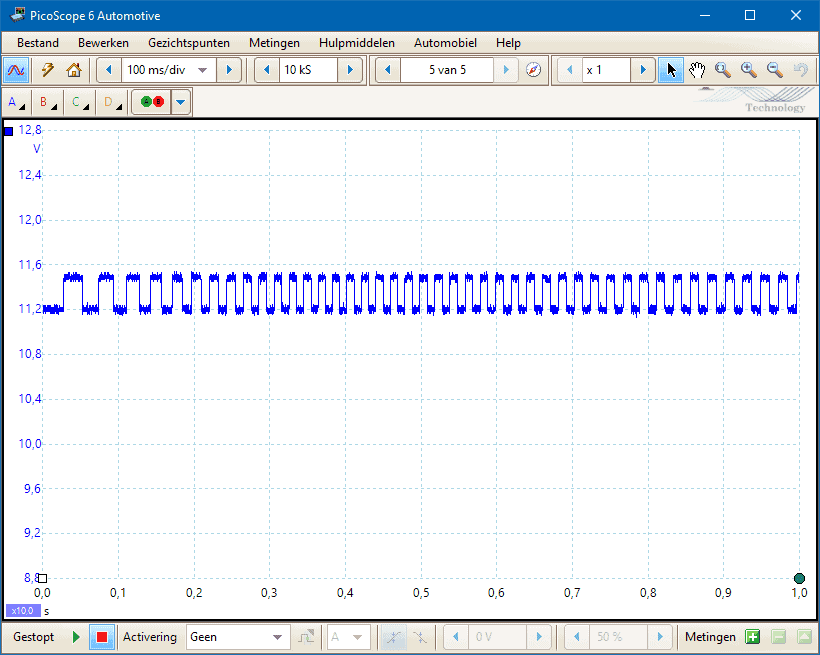

W przypadku czujników wysyłających sygnał FM amplituda (wysokość) sygnału nie ulega zmianie. Szerokość napięcia bloku przesyła informację. Poniższy obrazek przedstawia sygnał z czujnika ABS (Hall). Podczas pomiaru koło było skręcone. Przy większej prędkości obrotowej częstotliwość sygnału wzrasta.

Różnica napięcia jest spowodowana zmianą pola magnetycznego w pierścieniu magnetycznym wbudowanym w łożysko koła. Różnica wysokości (niska: pole magnetyczne, wysoka: brak pola magnetycznego) wynosi tylko 300 mV. Jeśli zakres jest nieprawidłowo ustawiony (zakres napięcia od 0 do 20 V), sygnał blokady jest ledwo widoczny. Z tego powodu skala została tak dostosowana, aby sygnał blokowy stał się widoczny, przez co sygnał jest mniej czysty.

Modulacja szerokości impulsów:

W przypadku sygnału PWM stosunek wysokiego do niskiego napięcia zmienia się, ale czas okresu pozostaje taki sam. Nie należy tego mylić z napięciem o fali prostokątnej w sygnale FM: zmienia się częstotliwość, a zatem także czas okresu.

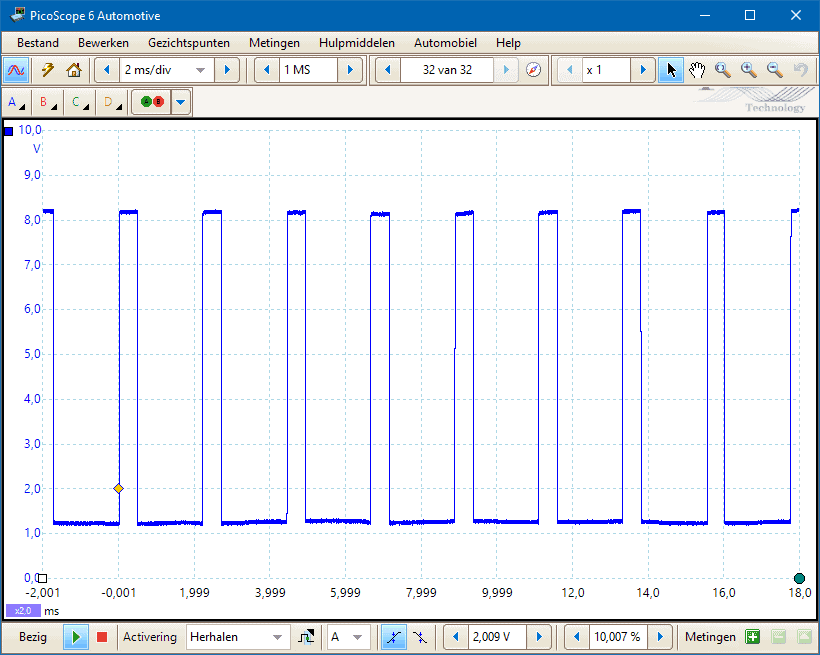

Następne dwa zdjęcia przedstawiają sygnały PWM z czujnika wysokiego ciśnienia w rurze klimatyzacyjnej. Czujnik ten mierzy ciśnienie czynnika chłodniczego w układzie klimatyzacji.

Sytuacja podczas pomiaru:

- Zapłon włączony (czujnik otrzymuje napięcie zasilania);

- Klimatyzacja wyłączona;

- Ciśnienie czynnika chłodzącego odczytane za pomocą sprzętu diagnostycznego: 5 bar.

Na następnym obrazie oscyloskopu widzimy, że okres czasu pozostał taki sam, ale zmienił się cykl pracy.

Sytuacja podczas pomiaru:

- Klimatyzacja włączona;

- Wysokie ciśnienie wzrosło do 20 barów;

- Cykl pracy wynosi teraz 70%

Czujniki analogowe mogą wysyłać sygnał za pośrednictwem AM. Taki sygnał napięciowy jest wrażliwy na utratę napięcia. Rezystancja przejściowa w przewodzie lub wtyczce powoduje utratę napięcia, a co za tym idzie, również niższe napięcie sygnału. ECU odbiera niższe napięcie i wykorzystuje sygnał do przetwarzania. Może to powodować nieprawidłowe działanie, ponieważ wartości wielu czujników nie odpowiadają już sobie nawzajem, co powoduje:

- Dwa czujniki temperatury powietrza zewnętrznego, które jednocześnie mierzą inną temperaturę. Chociaż akceptowalny jest niewielki margines błędu i ECU może przyjąć wartość średnią, zbyt duża różnica może prowadzić do kodu błędu. ECU rozpoznaje odchylenie między dwoma czujnikami temperatury.

- nieprawidłowy czas wtrysku, ponieważ sygnał z czujnika MAP jest za słaby i dlatego ECU interpretuje nieprawidłowe obciążenie silnika. W takim przypadku wtrysk paliwa jest za długi lub za krótki i korektor paliwa skoryguje skład mieszanki na podstawie sygnału z sondy lambda.

Strata napięcia nie odgrywa roli w sygnale PWM i/lub sygnale SENT. Miarą sygnału jest stosunek zboczy narastających i opadających. Poziom napięcia nie ma znaczenia. Cykl pracy może wynosić 40% przy napięciu wahającym się od 0 do 12 woltów, ale stosunek ten nadal wynosi 40%, jeśli napięcie zasilania spadnie do 9 woltów.

WYSŁANE (Transmisja Nibble'a z pojedynczą krawędzią)

Wspomniane powyżej sygnały czujników są od lat powszechnie znane w pojazdach osobowych i użytkowych. W nowszych modelach coraz częściej spotykamy czujniki korzystające z protokołu SENT. Czujnik ten wygląda jak zwykły czujnik aktywny, zarówno w rzeczywistości jak i na schemacie.

W przypadku czujników pasywnych i aktywnych przesyłanie informacji odbywa się za pomocą dwóch przewodów. W przypadku czujnika MAP np.: jeden pomiędzy czujnikiem NTC a ECU i drugi pomiędzy czujnikiem ciśnienia a ECU. Elektronika czujnika SENT może łączyć przesyłanie informacji z wielu czujników, redukując liczbę przewodów sygnałowych. Na transmisję sygnału nie wpływa również zanik napięcia w przewodzie sygnałowym, podobnie jak w przypadku sygnału PWM.

Czujnik korzystający z protokołu SENT, podobnie jak czujnik aktywny wysyłający sygnał analogowy lub cyfrowy, posiada trzy przewody:

- Napięcie zasilania (często 5 woltów)

- Sygnał

- Makaron.

Czujniki z protokołem SEND wysyłają sygnał jako „wyjście”. Nie ma zatem mowy o komunikacji dwukierunkowej jak ma to miejsce np. przy komunikacji magistrali LIN pomiędzy czujnikami.

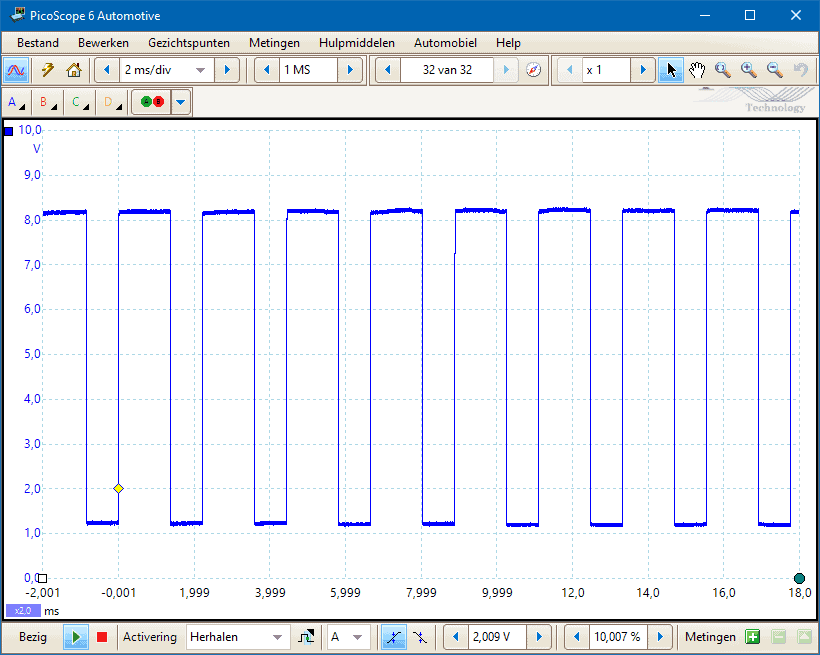

Na schemacie po prawej stronie widzimy czujnik różnicy ciśnień (G505) VW Passat (rok produkcji 2022). Na schemacie widzimy typowe oznaczenia zasilania (5 V), masy (GND) i sygnału (SIG). Ten czujnik ciśnienia przetwarza ciśnienie na cyfrowy sygnał SENT i wysyła go do styku 53 złącza T60 w ECU silnika.

Czujnik różnicy ciśnień w powyższym przykładzie wysyła tylko jeden sygnał poprzez protokół SENT przewodem sygnałowym. Za pomocą SENT można podłączyć wiele czujników do jednego przewodu sygnałowego. Można to zastosować między innymi do czujnika MAP (ciśnienia i temperatury powietrza) oraz czujnika poziomu i jakości oleju.

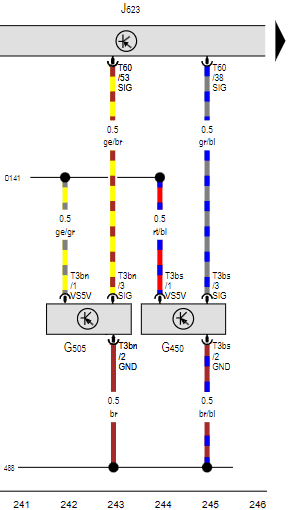

Na poniższym zdjęciu widzimy czujnik poziomu i jakości oleju zamontowany w misce olejowej silnika spalinowego. Obydwa elementy pomiarowe znajdują się w oleju silnikowym.

Czujnik zasilany jest napięciem 12 V, otrzymuje masę poprzez ECU i wysyła sygnał do ECU za pomocą SENT.

Mikrokontroler w obudowie digitalizuje komunikat (patrz: „logika cyfrowa” na rysunku), w którym zarówno temperatura oleju, jak i poziom oleju są zawarte w sygnale SENT.

Poniżej przyjrzymy się strukturze sygnału SENT.

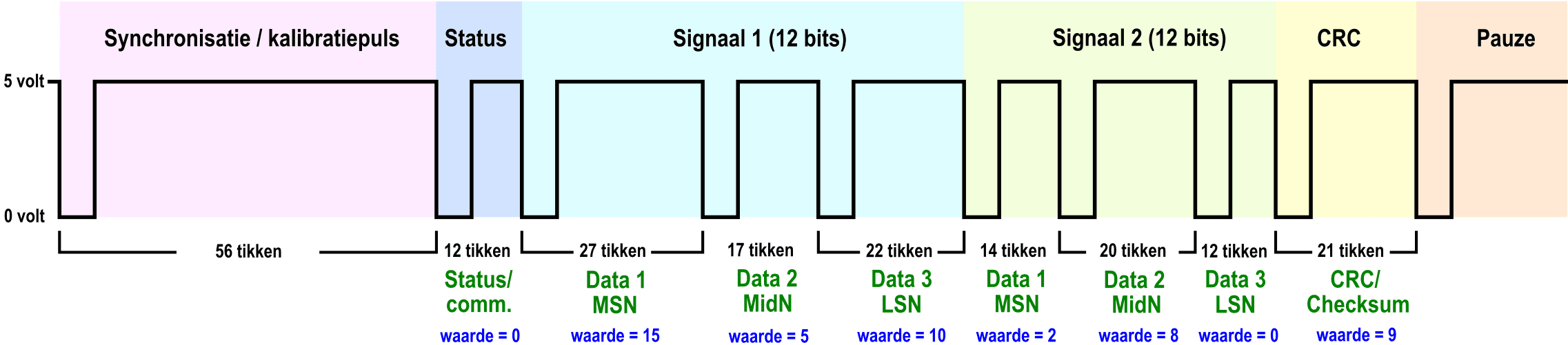

Sygnał SENT składa się z serii półbajtów (grup czterech bitów), które przesyłają informacje poprzez wysyłanie napięć od 0 do 5 woltów. Poniżej znajduje się krótki opis konstrukcji sygnału SENT. Obraz struktury wiadomości pokazano poniżej.

- Impuls synchronizacji/kalibracji: często jest to początek wiadomości. Impuls ten pozwala odbiorcy zidentyfikować początek wiadomości i zsynchronizować taktowanie zegara;

- Status: ta część wskazuje stan przesłanych informacji, np. czy dane są prawidłowe lub czy są z nimi problemy;

- Wiadomość Rozpocznij Nibble (MSN): Jest to pierwszy półbajt i wskazuje początek wiadomości SENT. Zawiera informacje o źródle wiadomości i czasie przesłania danych.

- Identyfikator wiadomości Nibble (MidN): Ten półbajt następuje po MSN i zawiera informacje o typie wiadomości, stanie wiadomości oraz wszelkie informacje dotyczące wykrycia lub skorygowania błędów.

- Przekąski danych: Po MidN następuje jeden lub więcej bloków danych, każdy składający się z czterech półbajtów danych. Te bloki danych zawierają aktualnie wysyłane dane. Zawierają takie informacje, jak dane z czujników, informacje o stanie lub inne przydatne dane.

- Cykliczna kontrola nadmiarowa (CRC): W niektórych przypadkach na końcu komunikatu można dodać półkulę CRC, aby ułatwić wykrycie błędu. Półbajt CRC służy do sprawdzenia, czy otrzymane dane zostały odebrane poprawnie.

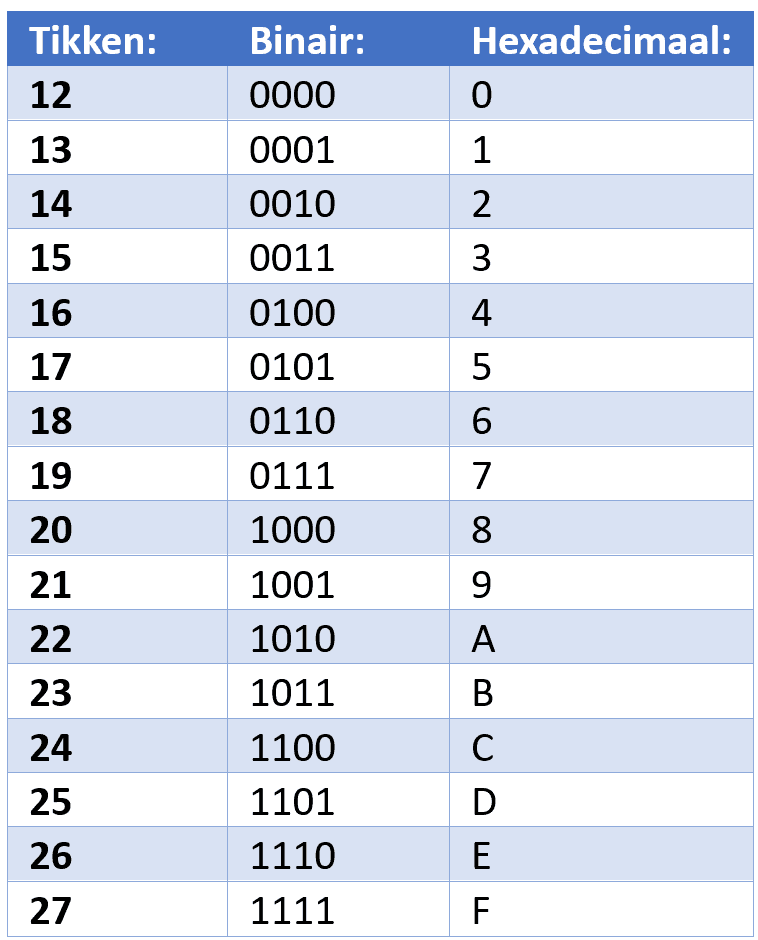

Każdy półbajt w sygnale SENT może mieć wartości od 0 do 15, w zależności od tego, ile taktów wynosi 5 woltów. Poniższy obrazek przedstawia strukturę protokołu SENT.

Wysyłane są „grupy Nibble”, numerycznie od 0000 do 1111 w formacie binarnym. Każdy półbajt reprezentuje wartość od 0 do maksymalnie 15 i jest reprezentowany binarnie w następujący sposób: 0000b do 1111b i szesnastkowo od 0 do F. Te cyfrowe półbajty zawierają wartości czujnika i są wysyłane do ECU.

Aby wysłać te informacje, używane są „tyknięcia” lub znaczniki komputerowe. Tyknięcie zegara wskazuje, jak szybko dane są wysyłane. W większości przypadków takt zegara wynosi od 3 mikrosekund (3 μs) do maksymalnie 90 μs.

W pierwszym przypadku oznacza to, że co 3 mikrosekundy wysyłana jest nowa grupa skubająca.

Komunikat zaczyna się od 56-krotnego impulsu synchronizacji/kalibracji. Dla każdego z dwóch sygnałów: sygnału 1 i sygnału 2, wysyłane są trzy półbajty, w wyniku czego powstaje sekwencja 2 * 12 bitów informacji. CRC podąża za tymi sygnałami

(Cyclic Redundancy Check) do sprawdzenia, dzięki któremu odbiorca może zweryfikować poprawność otrzymanych danych.

Na koniec dodawany jest impuls pauzy, który wyraźnie oznacza dla odbiorcy koniec wiadomości.

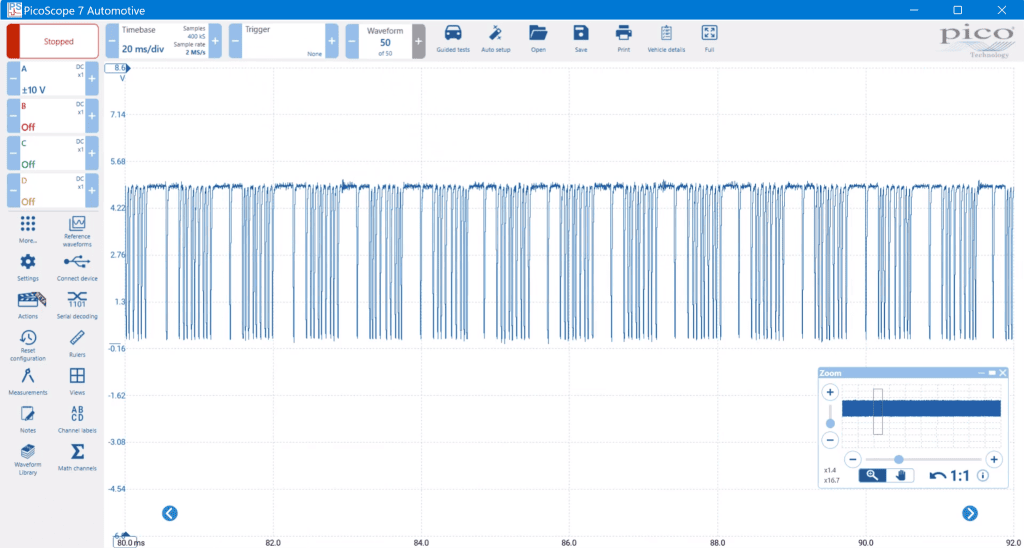

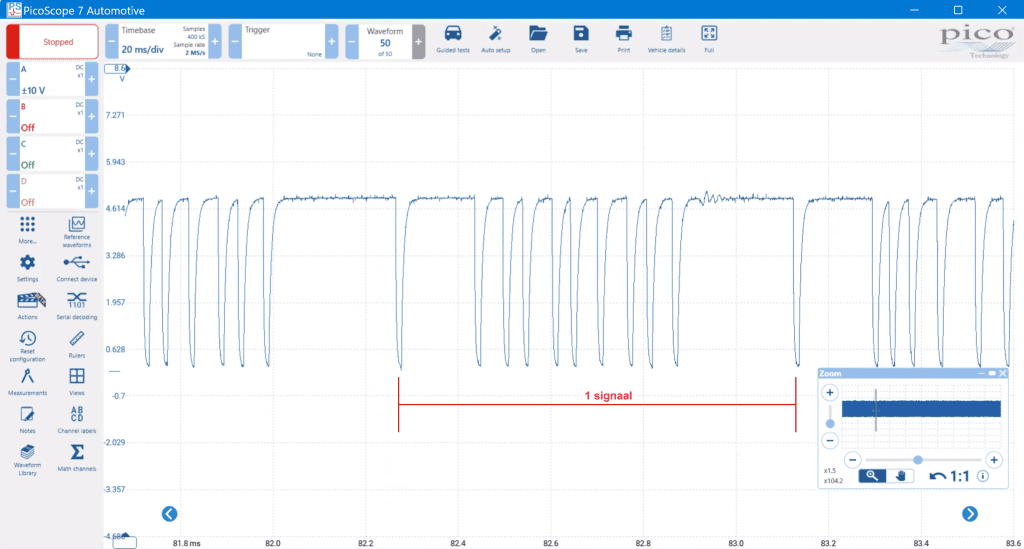

Poniższe obrazy oscyloskopu (zarejestrowane za pomocą PicoScope Automotive) przedstawiają pomiary wielu wiadomości (po lewej) i powiększenie jednej wiadomości (po prawej). W powiększonym komunikacie miejsce rozpoczęcia i zakończenia sygnału jest zaznaczone na czerwono. Kiedy zmieniają się warunki: wzrasta ciśnienie i/lub temperatura, następuje zmiana liczby kleszczy w jednym lub większej liczbie przekąsek. Zmiana znaczników będzie widoczna na poniższym obrazie zakresu dla jednego lub większej liczby napięć wahających się od 0 do 5 woltów. Impulsy mogą stać się szersze lub węższe. Rzeczywiste informacje można odkodować za pomocą oprogramowania Picoskop.

W przypadku diagnostyki elektrycznej możemy użyć oprogramowania Picoskop do odkodowania komunikatu i jego zbadania, ale w większości przypadków skupiamy się na sprawdzeniu czystego przepływu komunikatu bez szumów oraz czy napięcie zasilania (5 V) i masa czujnika są prawidłowe być w porządku.

Zasilanie i przetwarzanie sygnału:

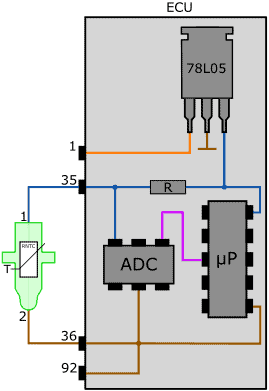

W pierwszych akapitach była dyskusja o tym, czy jest napięcie zasilania. W tej sekcji omawiamy główne elementy ECU odpowiedzialne za zasilanie napięciem i przetwarzanie sygnału odpowiedniego czujnika. Numery pinów na szczegółowych schematach są takie same jak w poprzednich akapitach: piny 35 i 36 ECU są podłączone do pinów 1 i 2 czujnika pasywnego itp.

Na pierwszym zdjęciu widzimy A Czujnik temperatury NTC. Napięcie odniesienia (Uref) z pinu 35 ECU uzyskuje się ze stabilizatora napięcia 78L05. Stabilizator napięcia dostarcza napięcie 5 woltów przy napięciu pokładowym od 6 do 16 woltów.

Rezystor R (stała wartość rezystancji) i RNTC (rezystancja zależna od temperatury) razem tworzą obwód szeregowy, a także dzielnik napięcia. Przetwornik analogowo-cyfrowy (ADC) mierzy napięcie pomiędzy dwoma rezystorami (analogowe), przetwarza je na sygnał cyfrowy i przesyła do mikroprocesora (µP).

Za pomocą multimetru możesz zmierzyć napięcie na pinie 35 ECU lub pinie 1 czujnika.

Na stronie o czujnik temperatury Oprócz niektórych pomiarów dobrej transmisji sygnału, przedstawiono techniki pomiaru uszkodzeń okablowania.

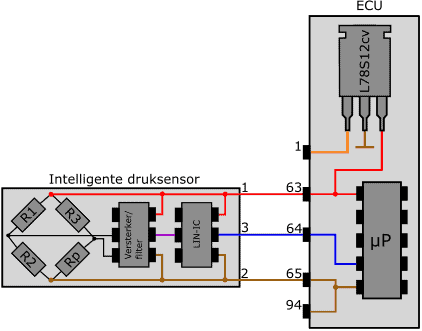

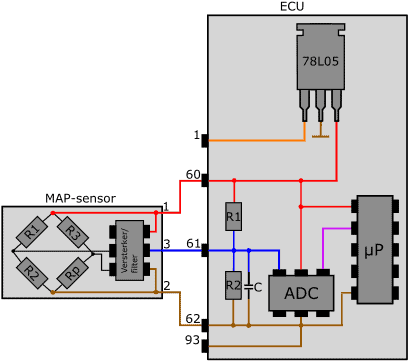

Drugi obraz pokazuje obwód aktywnego Czujnik mapy Weergeven.

Ustabilizowane napięcie zasilania wynoszące 5 woltów osiąga tzw. „Most Wheatstone'a„, który obejmuje szereg rezystorów stałych (R1, R2, R3) i rezystorów zmiennych (Rp).

Wartość rezystancji Rp zależy od ciśnienia w kolektorze dolotowym. Tutaj także mamy do czynienia z dzielnikiem napięcia. Zmiana rezystancji powoduje zmiany napięcia, powodując niezrównoważenie mostka. Różnica napięć wytworzona w mostku Wheatstone'a jest przekształcana we wzmacniaczu/filtrze na napięcie o wartości od 0,5 do 4,5 wolta. Digitalizacja sygnału analogowego odbywa się w przetworniku analogowo-cyfrowym (ADC). ADC wysyła sygnał cyfrowy do mikroprocesora.

Rozdzielczość przetwornika ADC wynosi w większości przypadków 10 bitów podzielonych na 1024 możliwe wartości. Przy napięciu 5 woltów każdy stopień wynosi około 5 mV.

Wewnętrzny obwód ECU zawiera jeden lub więcej czujników pasywnych i aktywnych rezystory zawarte w obwodach zasilających i sygnałowych. Rezystancja w obwodzie NTC nazywana jest również „rezystor polaryzacji” i służy jako dzielnik napięcia. Celem rezystorów R1 i R2 w obwodzie ECU czujnika MAP jest umożliwienie przepływu małego prądu od plusa do masy.

Bez tych rezystorów, w przypadku wyjęcia przewodu sygnałowego lub wtyczki czujnika, miałby miejsce tzw. „pomiar pływający”. W takich przypadkach obwód z rezystorami zapewnia wzrost napięcia na wejściu ADC do około 5 woltów (minus napięcie na rezystorze R1). ADC przekształca napięcie analogowe na wartość cyfrową 255 (dziesiętną), tj. FF (szesnastkową) i wysyła ją do mikroprocesora.

Przez rezystor R1 (niskoomowy) przepływa bardzo mały prąd. Występuje niewielki spadek napięcia w zakresie od 10 do 100 mV. Może się zdarzyć, że przyłożone napięcie będzie o kilka dziesiątych wyższe niż 5 woltów; Pomiędzy połączeniem masy stabilizatora napięcia 78L05 a masą ECU znajduje się rezystor o niskiej impedancji (brązowy przewód na powyższym schemacie). Spadek napięcia na tym rezystorze może wynosić na przykład 0,1 wolta. Stabilizator napięcia postrzega połączenie z masą jako rzeczywiste 0 woltów, więc podnosi napięcie wyjściowe (czerwony przewód) o 0,1 wolta. W takim przypadku napięcie wyjściowe do plusa czujnika nie wynosi 5,0, ale 5,1 wolta.

Inteligentny czujnik otrzymuje napięcie 12 V z ECU. Podobnie jak czujnik aktywny, czujnik inteligentny zawiera mostek Wheatstone'a i wzmacniacz/filtr. Napięcie analogowe ze wzmacniacza przesyłane jest do interfejsu LIN (LIN-IC).

Interfejs LIN generuje cyfrowy sygnał magistrali LIN. Sygnał waha się od 12 woltów (recesywny) do około 0 woltów (dominujący). Czujnik wykorzystuje sygnał magistrali LIN do komunikacji z innymi urządzeniami podrzędnymi (zwykle czujnikami i elementami wykonawczymi) oraz urządzeniem głównym (jednostką sterującą).

Na przewodzie pomiędzy stykiem 3 czujnika a stykiem 64 ECU znajdują się odgałęzienia prowadzące do urządzenia głównego i innych urządzeń podrzędnych.

Więcej informacji znajdziesz na stronie Autobus LIN.