Przedmioty:

- Zmierz wysokość grzbietu

- Zmierzyć czopy łożyska głównego

- Zmierz krzywiznę wałka rozrządu

- Zmierz luz łożyska osiowego

- Zmierzyć skok koła zębatego wałka rozrządu

Pomiar wysokości kalenicy:

Krzywki wałków rozrządu mogą się zużywać ze względu na wiek lub brak smarowania. Wysokość grzbietu maleje. Reklamacje związane ze zużytymi uchwytami mogą obejmować:

- Korekty paliwa dają procent ujemny: z powodu braku powietrza ilość wtrysku jest korygowana (zmniejszana);

- Zmniejszona moc: z powodu braku powietrza nie można już osiągnąć maksymalnego momentu obrotowego. W przypadku, gdy wszystkie krzywki są zużyte w tym samym stopniu, silnik może pracować płynnie na biegu jałowym;

- Nieregularna praca silnika: jest to szczególnie prawdziwe, jeśli tylko jedna lub kilka krzywek wykazuje zużycie, a pozostałe są nadal w porządku.

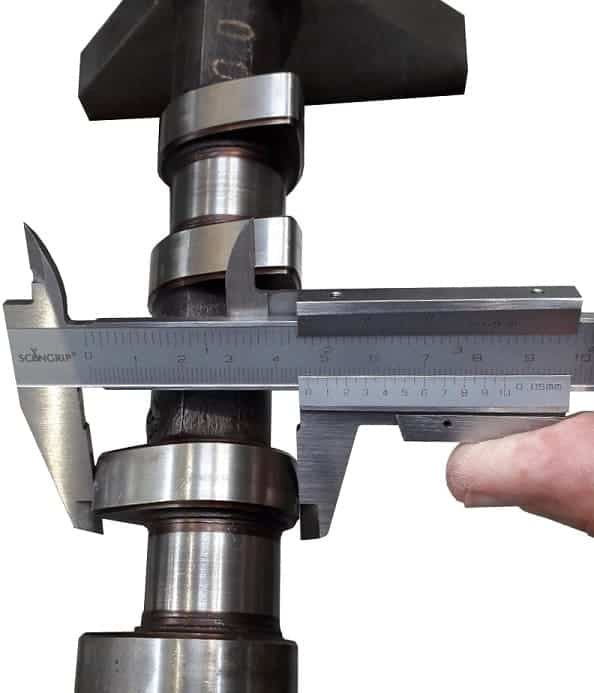

Wysokość grzbietu możemy określić za pomocą suwmiarki. W razie potrzeby zamiast suwmiarki można zastosować miernik śrubowy, aby uzyskać większą dokładność. Wykonujemy dwa pomiary na jednym kalenicy, aby określić wysokość kalenicy, patrz zdjęcie.

- A = średnica okręgu szlifowanego;

- B = całkowita wysokość kalenicy;

- C = rzeczywista wysokość kalenicy / wysokość światła.

Wysokość krzywki (C) wałka rozrządu to różnica między rozmiarem A i B.

Wysokości krzywek wałków rozrządu zaworów dolotowych i wydechowych są różne. Wysokości krzywek na jednym wałku rozrządu nie mogą się od siebie różnić. Musimy sobie poradzić z tolerancjami. Dopiero gdy pomiar wykracza poza tolerancje, wałek rozrządu zostaje odrzucony.

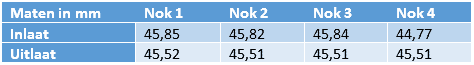

Przykład:

Mierzone są wałki rozrządu silnika benzynowego. Według danych fabrycznych minimalne wysokości kalenic muszą wynosić:

- Wałek rozrządu zaworów dolotowych: 45,82 – 45,85 mm;

- Wałek rozrządu wydechu: 45,50 – 45,53 mm.

Wykonujemy osiem pomiarów i uzupełniamy poniższą tabelę. W tabeli widzimy, że zmierzone wartości są prawie wszystkie wyższe niż wartości minimalne. Widzimy tylko odchylenie na krzywce 4 wałka rozrządu dolotowego: krzywka ta jest o 1,03 mm niższa od wartości minimalnej. Z tego powodu wałek rozrządu jest odrzucany i należy go wymienić.

Pomiar czopów łożysk głównych:

Średnicę zewnętrzną czopów łożyska głównego możemy zmierzyć suwmiarką lub mikrometrem. Podobnie jak w przypadku wysokości kalenicy, wartości minimalne można sprawdzić w danych fabrycznych i porównać z wartościami zmierzonymi.

Zużycie czopów łożyska głównego może nastąpić po zmianie położenia pokryw łożysk podczas poprzedniego demontażu i montażu. Kiedy dwie pokrywy łożysk są wymieniane lub obracane o 180 stopni, zarówno pokrywy łożysk, jak i wałek rozrządu zużywają się tam, gdzie przestrzeń między obiema częściami jest najmniejsza.

W przypadku, gdy zmierzymy wartość w tym pomiarze zbyt małą i odbiegającą od wartości minimalnej, istnieje ryzyko, że w tym miejscu nastąpi ubytek oleju: przepływ oleju może (zbyt) łatwo przejść przez to łożysko, powodując przepływ przez to łożysko jest większy niż w przypadku łożysk na końcu wałka rozrządu. W rezultacie ostatnim krzywkom brakuje smarowania i istnieje duże ryzyko, że krzywki ulegną zużyciu.

Pomiar krzywizny wałka rozrządu:

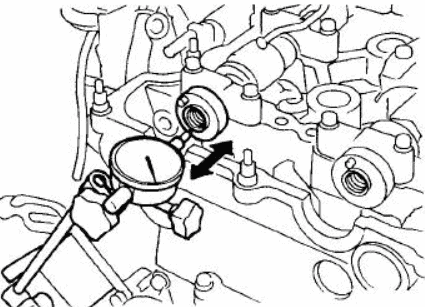

Krzywiznę wałka rozrządu należy mierzyć za pomocą czujnika zegarowego umieszczonego na środkowej części łożyska. Podczas pomiaru czujnikiem zegarowym montujemy czujnik zegarowy na statywie, a wałek rozrządu umieszczamy w uchwytach, w których możemy go obracać. Trzpień czujnika zegarowego dotyka tylnej części czujnika zegarowego; tutaj ustawiamy naprężenie wstępne na co najmniej 2 mm. Podczas kręcenia wałkiem rozrządu na podstawie wychylenia wskazówki (od ustawienia napięcia wstępnego do wartości maksymalnej na wysokości krzywki) można stwierdzić, czy wałek rozrządu jest wygięty.

W przypadku niektórych silników krzywizna musi być mniejsza niż 0,02 mm. Maksymalna dopuszczalna wartość wynosi 0,1 mm. Jeśli przekracza 0,1 mm, wałek rozrządu należy wymienić. Zawsze odwołuj się do specyfikacji fabrycznych.

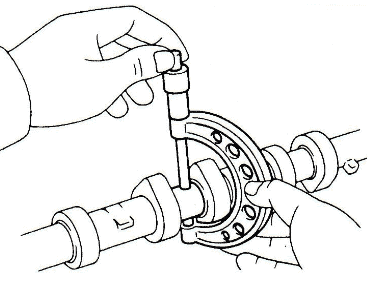

Pomiar luzu osiowego łożyska:

Luz osiowy łożyska możemy zmierzyć za pomocą czujnika zegarowego. W tym celu należy oczywiście dokręcić pokrywy łożysk wałków rozrządu wymaganym momentem obrotowym.

Luz osiowy wałka rozrządu w tym przykładzie może wynosić od 0,090 do 0,150 mm. Jeśli zmierzymy luz 0,120 mm, jest to w porządku.

Pomiar skoku koła zębatego wałka rozrządu:

Silnik z łańcuchem rozrządu ma zębatkę. Jeśli wada, uszkodzenie lub błąd montażowy spowoduje stukanie w zębatkę, łańcuch rozrządu będzie podążał za tym ruchem przy każdym obrocie, co spowoduje zwiększone zużycie, a nawet pęknięcie.

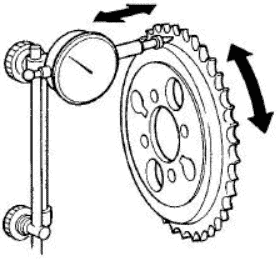

Skok koła zębatego można ponownie zmierzyć za pomocą czujnika zegarowego i statywu. Trzpień czujnika zegarowego dociska zębatkę ze wstępnym naprężeniem, dzięki czemu kołek podąża za każdym ruchem.

Koło zębate w tym przykładzie nie może przekraczać skoku 0,25 mm.

Powiązane strony: