Przedmioty:

- Wprowadzenie

- Inteligentny czujnik akumulatora

- Elementy i zasady pomiaru czujnika akumulatora

- Ładowanie i wymiana baterii

Przedmowa:

W nowoczesnych pojazdach stan naładowania alternatora dostosowuje się do okoliczności. Alternator jest sterowany z ECU silnika i odbiera sygnały o większym lub mniejszym ładowaniu. Alternator wytwarza energię w wyniku wytworzenia pola magnetycznego pomiędzy wirnikiem a stojanem. Im większe pole magnetyczne, tym większa siła potrzebna do obrócenia wirnika. Wytwarzanie dużej ilości prądu ładowania powoduje zatem koszty energii i paliwa.

- Prędkość biegu jałowego można zwiększyć, gdy akumulator jest prawie rozładowany i nie jest możliwe wystarczające ładowanie;

- Podczas maksymalnego przyspieszania alternator chwilowo nie jest sterowany, aby cały wygenerowany moment obrotowy mógł zostać wykorzystany do napędu;

- Podczas zwalniania (hamowania silnikiem) ECU steruje alternatorem z maksymalną wydajnością, tak że energia kinetyczna pojazdu jest wykorzystywana do wytwarzania energii w alternatorze. Rysunek pokazuje wskazanie maksymalnego poziomu naładowania akumulatora (system 12 V).

Sygnał z inteligentnego czujnika akumulatora służy do określenia stanu naładowania akumulatora. Jest to jedna z najważniejszych danych pozwalających określić w jakim stopniu alternator powinien być kontrolowany.

Inteligentny czujnik baterii:

Nowoczesne pojazdy są prawie wszystkie wyposażone w czujnik akumulatora, często nazywany IBS (inteligentny czujnik akumulatora), czujnik prądu lub monitor akumulatora. W tym artykule będziemy odnosić się do terminu „czujnik akumulatora”. Czujnik akumulatora ściśle współpracuje z systemem monitorowania akumulatora (BMS) w pojeździe. Dotyczy to zwłaszcza pojazdów wyposażonych w system start-stop. W tych pojazdach akumulator jest wielokrotnie poddawany dużym obciążeniom, ponieważ rozrusznik jest uruchamiany kilka razy w trakcie jazdy w celu uruchomienia silnika. Dlatego w takich pojazdach często wybiera się akumulator AGM zamiast tradycyjnego ogniwa ołowiowego. Akumulator AGM jest bardziej odporny na wielokrotne rozładowywanie i ładowanie.

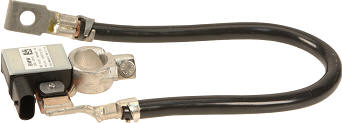

Czujnik akumulatora jest zintegrowany z przewodem masowym, który jest podłączony pomiędzy biegunem ujemnym akumulatora a punktem masowym nadwozia lub podwozia. Na czujniku akumulatora znajdziesz wtyczkę z dwoma lub więcej przewodami. Jeden przewód prowadzi bezpośrednio do dodatniego bieguna akumulatora, a drugi przewód służy do komunikacji.

Wewnątrz obudowy czujnika akumulatora znajduje się płytka drukowana z mikroprocesorem i sterownikiem mierzącym napięcie, prąd, temperaturę i czas. Dane z tej elektronicznej jednostki sterującej (ECU) są często przesyłane magistralą LIN do alternatora i jednostki sterującej komfortu (BCM) lub jednostki sterującej silnika. Bramka często znajduje się pomiędzy czujnikiem akumulatora a modułem BCM lub jednostką sterującą silnika w celu przekształcenia komunikatu magistrali LIN na komunikat magistrali CAN. Zostało to omówione szerzej w rozdziale „diagnostyka inteligentnego czujnika akumulatora”.

Czujnik akumulatora monitoruje stan akumulatora i mierzy następujące parametry:

- Napięcie akumulatora.

- Prąd, którym akumulator jest ładowany i rozładowywany.

- Temperatura akumulatora.

Czujnik akumulatora wysyła te dane do jednostki sterującej silnika lub BCM. Korzystając z tych danych, ECU (elektroniczna jednostka sterująca) oblicza, co następuje:

Stan naładowania (SOC) akumulatora. Mierząc prąd wychodzący do odbiorników i prąd wejściowy do akumulatora, można określić, ile energii jest jeszcze dostępne w akumulatorze.

Stan (Stan zdrowia, SOH) akumulatora. Aby ocenić jakość akumulatora, porównuje się napięcie akumulatora i prąd rozładowania. Podczas rozruchu z akumulatora można pobrać do 60 A prądu w przypadku małego silnika benzynowego lub do 120 A w przypadku cięższego silnika wysokoprężnego. Stopień spadku napięcia akumulatora wskazuje poziom rezystancji wewnętrznej akumulatora. Jeśli napięcie spadnie z 11,5 do 10 woltów przy prądzie 60 A, jest to dopuszczalne. Jeżeli napięcie spadnie z 11,5 do 8 V przy tym samym prądzie rozruchowym, oznacza to zbyt dużą rezystancję wewnętrzną akumulatora i wymaga wymiany.

Prąd spoczynkowy podczas postoju. Pozwala to wykryć zakłócenie prądu spoczynkowego, na przykład przez nieupoważnionego odbiorcę. W przypadku wykrycia zwiększonego prądu spoczynkowego kierowca podczas kolejnej podróży otrzyma powiadomienie.

Elementy i zasady pomiaru czujnika akumulatora:

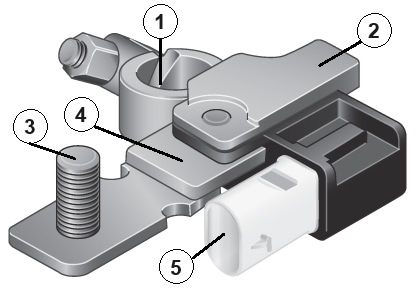

Obudowa czujnika akumulatora i zacisk uziemiający są często zintegrowane w jedną całość. Kabel masowy może również stanowić całość z czujnikiem akumulatora lub być mocowany za pomocą złącza śrubowego. Wewnątrz czujnika akumulatora znajduje się rezystor bocznikowy o bardzo małej rezystancji. Mierząc różnicę napięcia na tym boczniku, można obliczyć prąd. W połączeniu z napięciem akumulatora można obliczyć moc, z jaką akumulator jest ładowany lub rozładowywany.

1. Biegun uziemiający z zaciskiem biegunowym;

2. Czujnik akumulatora;

3. Połączenie z masą pojazdu;

4.Bocznik;

5. Złącze wtykowe dla magistrali B+ i LIN.

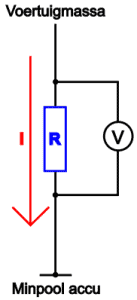

Rezystor bocznikowy jest umieszczony szeregowo pomiędzy przyłączem masy pojazdu a ujemnym biegunem akumulatora. Cały prąd do i z akumulatora przepływa przez ten bocznik. Ze względu na niską wartość rezystancji bocznik pobiera niewielkie napięcie.

Poziom tego napięcia jest przetwarzany w mikroprocesorze na prąd wraz ze znaną wartością rezystancji bocznika:

- Duży spadek napięcia na boczniku wskazuje na duży prąd.

- Niski spadek napięcia wskazuje na niski prąd.

Na załączonym obrazku widzimy schemat, na którym rezystor R reprezentuje bocznik, a prąd I reprezentuje prąd rozładowania podczas rozładowywania akumulatora. Woltomierz, który jest umieszczony równolegle na rezystorze bocznikowym, ilustruje, w jaki sposób elektronika pomiarowa w czujniku akumulatora mierzy różnicę napięcia na tym boczniku.

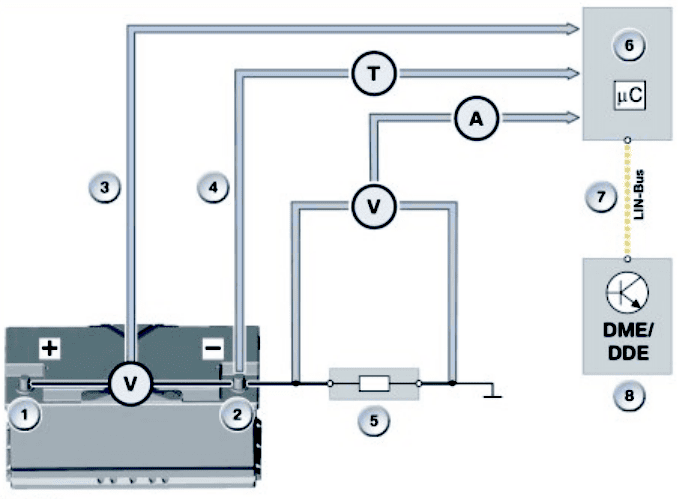

Poniższy obraz przedstawia przegląd miejsc, w których odbywają się pomiary temperatury, napięcia i prądu.

Rezystancja bocznika jest oznaczona cyfrą 5. Różnica napięcia (V) na boczniku jest odczytywana jako prąd (A). Dane te są przesyłane magistralą LIN do DME/DDE, które są oznaczeniami silnika benzynowego (DME) i silnika wysokoprężnego (DDE) BMW.

1. Biegun dodatni akumulatora;

2. Zacisk uziemienia akumulatora;

3. Pomiar napięcia akumulatora;

4. Pomiar temperatury akumulatora;

5. Pomiar prądu za pomocą rezystora bocznikowego;

6. Mikroprocesor w inteligentnym czujniku akumulatora;

7. Przewód komunikacyjny magistrali LIN

8. Jednostka sterująca silnika

Ładowanie i wymiana baterii:

System zarządzania akumulatorem wykorzystuje czujnik akumulatora do pomiaru prądu płynącego do i z akumulatora oraz przechowywania tych informacji w pamięci. Kiedy akumulator wymaga ładowania lub gdy używany jest środek ułatwiający rozruch, ważne jest, aby ładowarka akumulatora nie była podłączona bezpośrednio do zacisków akumulatora, ale do punktów ładowania. Czujnik akumulatora znajduje się pomiędzy tymi punktami ładowania a zaciskami akumulatora i może mierzyć przepływ energii tylko wtedy, gdy ładowarka akumulatora jest podłączona do punktów ładowania. Jeżeli ładowarka zostanie podłączona bezpośrednio do zacisków akumulatora, pamięć BMS będzie wskazywała, że akumulator jest (prawie) rozładowany, podczas gdy w rzeczywistości jest w pełni naładowany. Alternator przeładuje wówczas akumulator, po czym system zacznie działać nieprawidłowo. Poniższe zdjęcia przedstawiają ładowarkę podłączoną bezpośrednio do akumulatora oraz do punktów ładowania pod maską.

Po wymianie akumulatora należy go zarejestrować w pojeździe wyposażonym w czujnik akumulatora. Na warsztatach nazywa się to także „uczeniem się” lub „kodowaniem”. Zarządzanie baterią uwzględnia:

- starzenie się akumulatora. Można zwiększyć prąd ładowania starszego akumulatora o zwiększonej rezystancji wewnętrznej;

- pojemność i prąd zimnego rozruchu akumulatora.

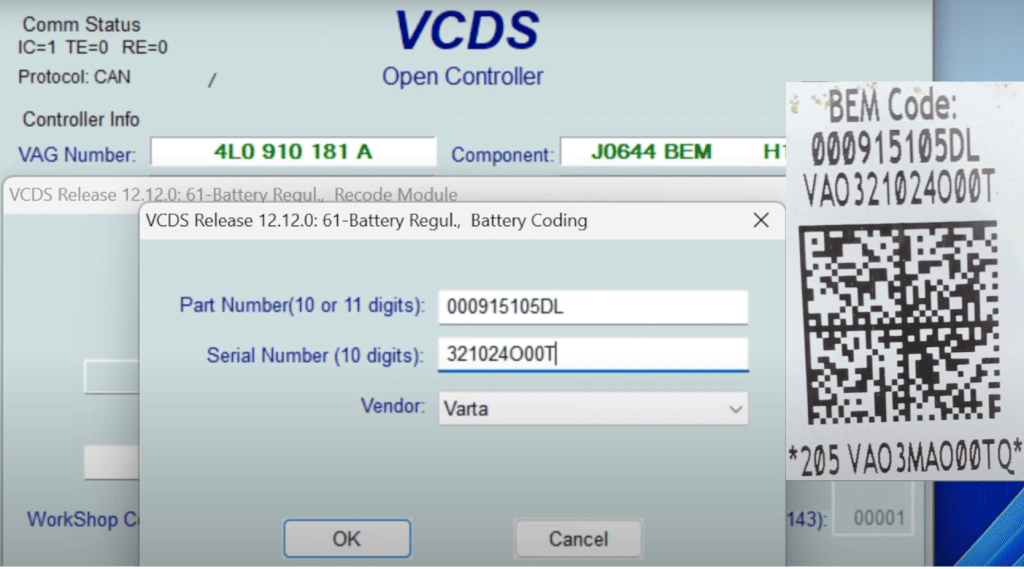

Podczas nagrywania zapisane wartości baterii, które z biegiem czasu uległy pogorszeniu, są usuwane. Zatem nawet jeśli zamontowany zostanie identyczny akumulator tej samej marki, o tej samej pojemności i prądzie rozruchu na zimno, zamiennik należy zarejestrować. Oczywiście należy podać dane dotyczące akumulatora o innych właściwościach. Można to zrobić, wprowadzając ręcznie pojemność [Ah] i prąd zimnego rozruchu [A] lub wprowadzając numery części lub numery seryjne. Dzięki nowoczesnemu sprzętowi diagnostycznemu możliwe jest zeskanowanie kodu QR znajdującego się na naklejce akumulatora.

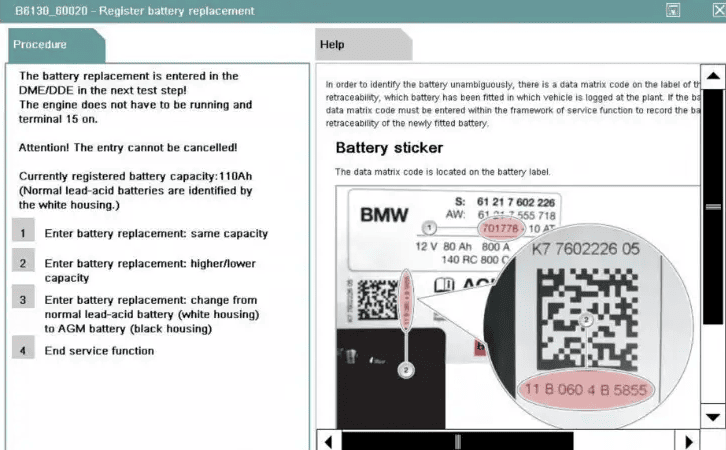

Poniższe zrzuty ekranu przedstawiają rejestrację akumulatora w programie BMW (po lewej) i VCDS (po prawej).

Diagnoza inteligentnego czujnika akumulatora:

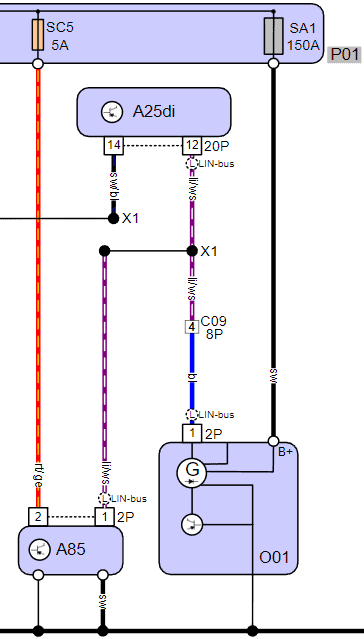

Inteligentny czujnik akumulatora komunikuje się z alternatorem i modułem BCM lub jednostką sterującą silnika. W tej części wyjaśniono, jak czytać diagram i jak można postawić diagnozę.

Na poniższym schemacie widzimy czujnik akumulatora (A85), który jest zasilany napięciem zasilania 2 woltów przez bezpiecznik na pinie 12. Pin 1 służy do komunikacji: stąd wiadomość jest wysyłana poprzez magistralę LIN do bramki (A25di) i alternatora (O01). Piny 1 i 2 znajdują się we wtyczce dwupinowej widocznej na poprzednich zdjęciach.

Dwa dolne czarne przewody czujnika akumulatora nie mają numeru pinu: jest to bezpośrednie połączenie z ujemnym biegunem akumulatora.

Inteligentny czujnik akumulatora wysyła komunikat magistrali LIN do bramki i alternatora. Brama jest węzłem łączącym sieci o różnych protokołach (napięcia i prędkości). W bramce komunikat magistrali LIN jest wysyłany magistralą CAN do BCM i/lub jednostki sterującej silnika. I odwrotnie, jedno z tych dwóch urządzeń sterujących steruje alternatorem poprzez bramkę i magistralę LIN.

Błąd w komunikacji magistrali LIN może oznaczać, że nie można wykorzystać danych z czujnika akumulatora lub że alternator nie jest prawidłowo sterowany. W tym drugim przypadku alternator przełącza się na program awaryjny, w którym konwencjonalne sterowanie D+ służy do wytworzenia wystarczającego napięcia ładowania i prądu ładowania.

Przebieg napięcia Sygnał magistrali LIN można z jednym oscyloskop są mierzone w celu oceny.

Podtytuł:

P01: skrzynka bezpieczników komory silnika

A25di: interfejs diagnostyczny (bramka)

A85: Czujnik akumulatora ECU

O01: dynamo

Kiedy wystąpi usterka i komunikacja na magistrali LIN jest prawidłowa, wiemy, że napięcie zasilania i masa czujnika są dobre. Usterka jest spowodowana przez jeden z elementów przedstawionych na tym schemacie. Można podjąć następujące kroki:

- sprawdzić dostępność aktualizacji oprogramowania urządzeń sterujących;

- Przetestuj akumulator 12 V (najlepiej pod obciążeniem);

- sprawdź, czy zarejestrowano prawidłowe dane akumulatora. Być może akumulator był wymieniany w przeszłości, ale nigdy nie przeprowadzono rejestracji;

- zresetuj dane czujnika akumulatora;

- sprawdź, czy numer części alternatora jest prawidłowy: nieprawidłowy alternator, który nie pasuje do czujnika, ostatecznie spowoduje problemy;

- Jeżeli powyższe zostało sprawdzone i uznane za prawidłowe, można stwierdzić, że czujnik akumulatora jest uszkodzony. Dzieje się tak czasami w przypadku częstego (nieprawidłowego) rozruchu za pomocą przewodów połączeniowych lub wzmacniacza akumulatora.

Powiązane strony: