Przedmioty:

- Zarys ogólny

- Koło zębate koronowe

- Działanie mechanizmu różnicowego

- Wady mechanizmu różnicowego

- Regulacja koła zębatego koronowego

- LSD (ograniczony mechanizm różnicowy sferyczny)

- Mechanizm różnicowy Torsena

- Konserwacja i wady mechanizmu różnicowego

- Wyreguluj wstępne napięcie różnicowe łożyska

Ogólne:

Mechanizm różnicowy, zwany także kardanem, umożliwia zmianę prędkości w napędzie. Na tej stronie używany jest wyłącznie termin różnica.

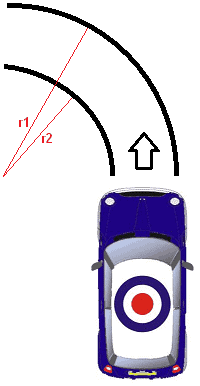

Podczas pokonywania zakrętów jedno koło wykonuje więcej obrotów niż drugie. Dlatego też, gdy samochód skręci w lewo (jak na obrazku poniżej), prawe koła wykonają więcej obrotów niż lewe (r1 > r2). Jest więc różnica prędkości. Mechanizm różnicowy gwarantuje, że jest to możliwe.

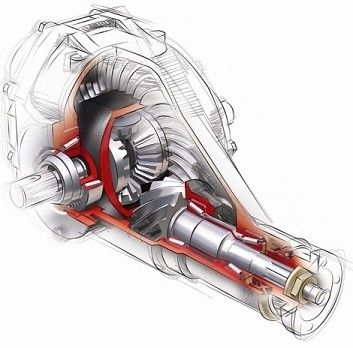

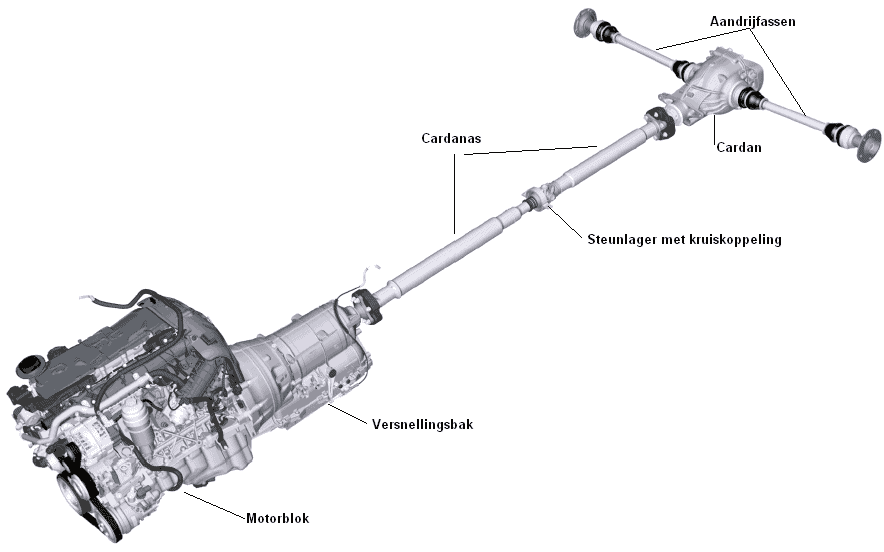

W samochodach z napędem na przednie koła mechanizm różnicowy znajduje się w skrzyni biegów. W samochodach z napędem na tylne koła znajduje się on na tylnej osi, pomiędzy tylnymi kołami. Wał kardana biegnie następnie od skrzyni biegów do tyłu, do mechanizmu różnicowego.

Poniższe zdjęcie przedstawia samochód z napędem na tylne koła. Wał pomiędzy skrzynią biegów a mechanizmem różnicowym (kardanem) nazywany jest wałem kardana lub wałem pośrednim. Jest to opisane osobno na stronie wał kardana. Na mechanizmie różnicowym zamontowane są dwa wały napędowe, które napędzają tylne koła.

Koło zębate koronowe:

Koło zębate koronowe w mechanizmie różnicowym jest wspomniane osobno, ponieważ te części trzeba po pracy bardzo dokładnie wyregulować. Koło zębate jest przymocowane do wału napędowego. Silnik i skrzynia biegów napędzają wał napędowy, a zębnik napędza koło koronowe. Regulacja między koroną a kołem zębatym jest zadaniem bardzo specjalistycznym. Koła zębate należy do siebie dopasować korzystając z danych fabrycznych i przyrządów pomiarowo-regulacyjnych. Właściwa regulacja zapewnia najmniejszy hałas i najdłuższą żywotność.

Działanie mechanizmu różnicowego:

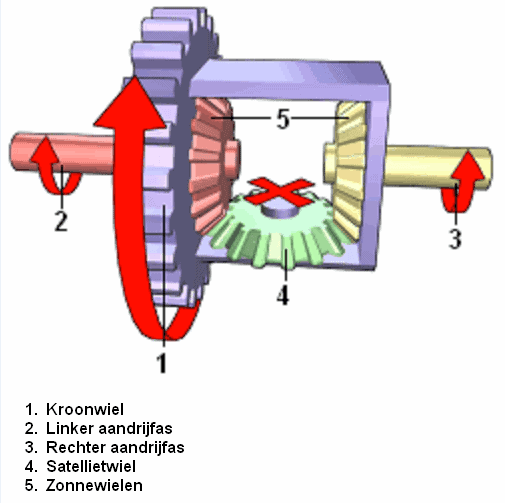

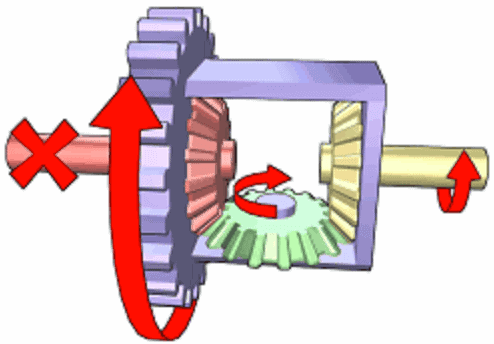

Koło koronowe 1 napędzane jest przez zębnik z silnika/skrzyni biegów. Podczas jazdy na wprost wały napędowe 2 i 3 będą się obracać z tą samą prędkością, a koło satelitarne 4 nie będzie obracać się wokół własnej osi.

W sytuacji na tym zdjęciu lewy wał napędowy jest nieruchomy. Może to wynikać z tego, że lewe koło stoi na asfalcie, a prawe na nieutwardzonej drodze. W takim przypadku koło na polnej drodze będzie się kręcić.

Koło satelity obraca się teraz wokół własnej osi, a cała siła napędowa przekazywana jest na prawy wał napędowy. Lewy jest teraz nieruchomy. Podobna sytuacja ma miejsce również podczas jazdy na zakręcie, ciśnienie w oponach jest niższe z jednej strony, profile opon znacznie się różnią, a nawierzchnia drogi nie jest całkowicie płaska.

Wady mechanizmu różnicowego:

Fakt, że mechanizm różnicowy pozwala na różnicę prędkości pomiędzy kołami, w pewnych okolicznościach jest również poważną wadą. Kiedy jedno z napędzanych kół straci przyczepność, traci się cały napęd. Kiedy samochód stoi z jednym kołem na asfalcie i jednym kołem w błocie, koło w błocie będzie napędzane w 1%, a koło na asfalcie (z największą przyczepnością) pozostanie nieruchome. Dzieje się tak dlatego, że koło satelity będzie się obracać szybko, a koło z najmniejszym oporem będzie jechać najwięcej.

Regulacja koła zębatego koronowego:

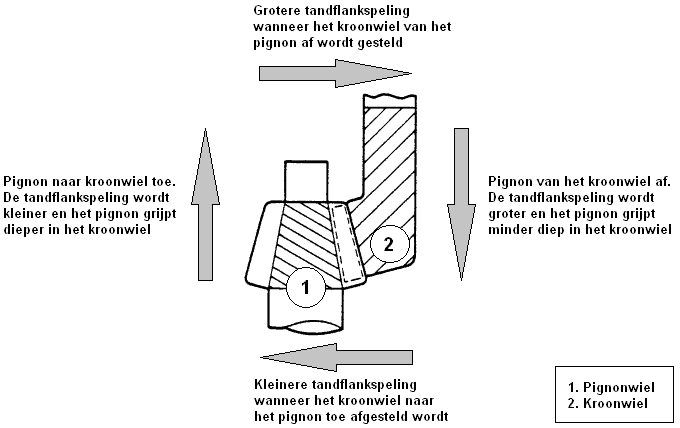

Można regulować wysokość i odległość powierzchni styku korony i zębnika. Zdjęcia pokazują konsekwencje nieprawidłowej regulacji.

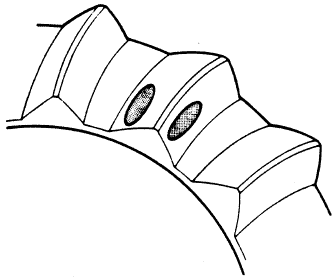

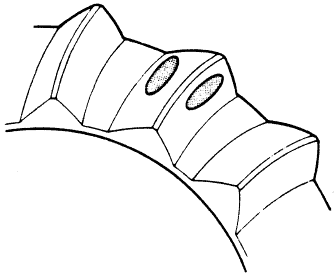

Smarując koło koronowe o ćwierć obrotu specjalnym smarem (rozpuszczającym się w oleju), można określić powierzchnię nośną pomiędzy kołem koronowym a kołem zębatym. Obracając zębnik w tę i z powrotem o kilka obrotów, powierzchnia podparcia staje się czysta (patrz zdjęcia). Poprzez wielokrotną regulację i obrót całość można dopasować do idealnej powierzchni podparcia.

Należy wziąć pod uwagę, że obciążenie napędu powoduje również przesunięcie powierzchni nośnej. Wraz ze wzrostem obciążenia powierzchnia nośna przesuwa się bardziej na zewnątrz koła koronowego (powyżej prawego obrazu). Pod niewielkimi obciążeniami powierzchnia nośna przesuwa się bardziej do wewnątrz. Podczas regulacji powierzchnia podparcia musi znajdować się pośrodku. Zawsze sprawdzaj dane fabryczne dotyczące rozmiarów.

Nieprawidłowa regulacja powoduje (czasami bardzo) duże hałasy w napędzie, takie jak gwizdy lub piski. Zużycie również wzrośnie. Na przykład mechanizm różnicowy może ulec awarii już po kilku tysiącach kilometrów z powodu nieostrożnej (lub braku) regulacji. Oczywiście poprzedziło to głośny hałas.

LSD (mechanizm różnicowy o ograniczonym poślizgu)

Aby zapobiec powyższej sytuacji, warto w niektórych przypadkach (częściowo) wyłączyć działanie mechanizmu różnicowego. To się nazywa blokowanie. Gdy mechanizm różnicowy jest zablokowany, napęd na obie osie jest taki sam. Koło satelitarne zostaje zatrzymane lub oba koła słoneczne są ze sobą sprzężone. Istnieją różne rozwiązania w zakresie sprzęgieł wielopłytkowych, sprzęgieł wiskotycznych i sprzęgieł kłowych.

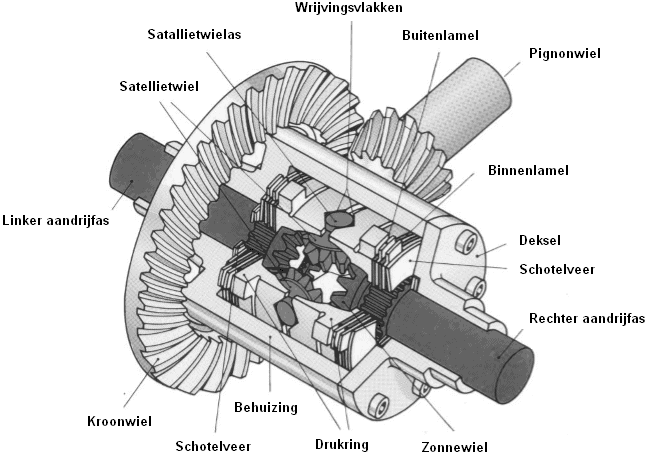

Zdjęcie poniżej przedstawia LSD (mechanizm różnicowy o ograniczonym poślizgu). Jest to mechanizm różnicowy o zwiększonym tarciu wewnętrznym. Sprzęgła wielopłytkowe są umieszczone pomiędzy zewnętrznymi prostymi powierzchniami stożkowych kół słonecznych półosi a obudową mechanizmu różnicowego.

Pierścienie dociskowe w LSD są z jednej strony połączone z obudową mechanizmu różnicowego, a z drugiej strony można je przesuwać osiowo. Pierścienie dociskowe mają od wewnątrz kształt klina ze względu na wypukły kształt kół satelitarnych. Wewnętrzne listwy (ciemne na powyższym obrazku) łączą się z wewnętrznymi zębami półosi. Zewnętrzne zęby listew zewnętrznych wchodzą w podłużne rowki obudowy mechanizmu różnicowego. Oznacza to, że zewnętrzne listwy nie mogą się obracać.

Podczas jazdy na wprost koło koronowe i wał napędowy obracają się z tą samą prędkością, dzięki czemu nie ma tarcia. Gdy jedno z kół ma zbyt małą przyczepność i dlatego obraca się szybciej niż drugie, powstaje różnica prędkości pomiędzy stożkowymi powierzchniami pierścienia dociskowego. Pierścień dociskowy jest dociskany do listew i powstaje zależny od obciążenia moment tarcia pomiędzy listwami zewnętrznymi (które są blokowane przez obudowę mechanizmu różnicowego) a szybko obracającymi się listwami wewnętrznymi, które są połączone z wałem napędowym.

Bardziej nowoczesne, sterowane elektronicznie systemy zostały rozwinięte w oparciu o systemy samoblokujące. Opisane wcześniej pierścienie dociskowe występujące w układach samoblokujących zastępuje się wówczas hydraulicznie działającymi cylindrami pierścieniowymi. Sterowanie sprzęgłami wielotarczowymi odbywa się za pomocą elektroniki.

Mechanizm różnicowy Torsena

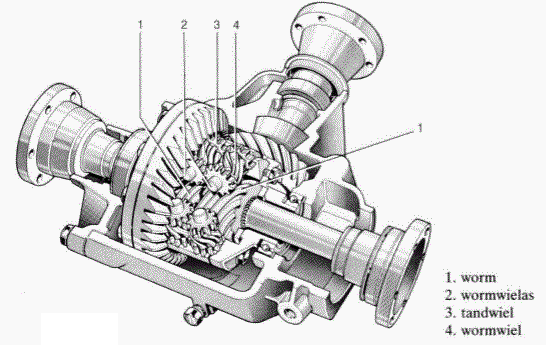

Mechanizm różnicowy typu Torsen („torsen” to skrót od „wykrywanie momentu obrotowego”, w wolnym tłumaczeniu: „wyczucie momentu obrotowego”) jest w zasadzie mechanizmem różnicowym symetrycznym. Gdy oba wały wyjściowe obracają się z tą samą częstotliwością obrotową, momenty napędowe na tych wałach są równe. Jeśli z jakiegoś powodu nastąpi działanie mechanizmu różnicowego, moment napędowy na szybciej obracającym się wale wyjściowym maleje, a na wolniej obracającym się wale wyjściowym. Również tutaj zasadniczo powstaje moment tarcia wewnętrznego, który z jednej strony zmniejsza wyjściowy moment obrotowy, a z drugiej strony zwiększa wyjściowy moment obrotowy. Działanie opiera się na samoblokującym działaniu przekładni ślimakowej, które powstaje poprzez dobór prawidłowego kąta pochylenia tych przekładni.

Mechanizm różnicowy osi pokazany na poniższym zdjęciu jest przykręcony do koła koronowego. Wały przekładni ślimakowej są zamontowane w obudowie mechanizmu różnicowego. Przekładnie ślimakowe, połączone po dwa za pomocą przekładni cylindrycznych, mogą swobodnie obracać się wokół swoich osi.

Zainstalowane są trzy zestawy po dwie przekładnie ślimakowe każdy. Jedna przekładnia ślimakowa z każdego zestawu zazębia się ze ślimakiem osadzonym na wale napędowym koła na prawym kole; druga przekładnia ślimakowa zazębia się ze ślimakiem na wale napędowym koła lewego koła.

Podczas jazdy na wprost (do przodu lub do tyłu), gdy nie ma mechanizmu różnicowego, obie osie obracają się z tą samą prędkością. W obudowie mechanizmu różnicowego znajdują się przekładnie ślimakowe, które z kolei napędzają ślimaki za pomocą wałów napędowych kół. Obie przekładnie ślimakowe ze względu na swój skok chcą się obracać w tym samym kierunku, co nie jest możliwe ze względu na sprzężenie z przekładniami walcowymi. Mechanizm różnicowy obraca się teraz jak jeden blok i zapewnia symetryczny rozkład momentu obrotowego (50–50%).

Jeśli wystąpi efekt mechanizmu różnicowego, na przykład podczas pokonywania zakrętu lub jeśli jedno koło się ślizga, jeden ślimak będzie się obracał szybciej, a drugi wolniej niż obudowa mechanizmu różnicowego. Większy moment obrotowy jest teraz dostarczany do wolniej obracającego się koła niż do szybciej obracającego się koła. Szybciej obracający się ślimak napędza odpowiednią przekładnię ślimakową, a tym samym przekładnię ślimakową, która napędza ślimak do wolniej obracającego się koła. Moment obrotowy na wolniej obracające się koło jest dodatkowo zwiększany poprzez częściowo samohamowne działanie napędu przez przekładnię ślimakową w kierunku ślimaka. Wybierając właściwy kąt nachylenia ślimaka, można uzyskać pożądany rozkład momentu obrotowego, w tym przypadku wartość blokowania.

Mechanizm różnicowy Torsen nie ma wpływu na żadną funkcję ABS, ponieważ efekt blokowania występuje tylko pod obciążeniem, czyli podczas przyspieszania.

Zwłaszcza w wyścigach, podczas driftu, mechanizm różnicowy jest zablokowany. Jeżeli w niektórych samochodach nie jest to technicznie możliwe, koło satelitarne jest przyspawane do kół słonecznych. W ten tani sposób mechanizm różnicowy jest zawsze zablokowany. Wadą jest to, że praktycznie nie da się nim już jeździć po drogach publicznych, bo koło, które ma najniższą prędkość na zakrętach, zacznie się ślizgać. Większe jest także ryzyko wystąpienia usterek wałów napędowych i przegubów homokinetycznych.

Innym sposobem jest interwencja ESP (programu stabilności elektronicznej). System ten hamuje ślizgające się koło poprzez krótkie zaciśnięcie zacisku hamulca. Hamując ślizgające się koło, większa moc zostanie automatycznie przeniesiona na drugie koło poprzez działanie mechanizmu różnicowego. W ten sposób wyeliminowano również i tę wadę. Nazywa się to czasem elektronicznym mechanizmem różnicowym o ograniczonym poślizgu.

Konserwacja i usterki mechanizmu różnicowego:

Obecnie mechanizm różnicowy często zawiera „olej dożywotni”. Producent wskazuje, że oleju nie trzeba okresowo wymieniać. Niektórzy producenci wskazują okres między wymianami w określonej liczbie kilometrów. Okres ten nie może zostać przekroczony. Dobrze jest także okazjonalnie wymienić olej w przypadku dyferencjałów z olejem dożywotnim. Każdy olej ma kontakt z tlenem i ulega procesowi utleniania. Zmniejsza się działanie smarujące. Dlatego warto wymieniać ten olej po określonym przebiegu (np. 150.000 XNUMX km).

Wadliwe mechanizmy różnicowe, w których uszkodzone są łożyska lub przestrzeń na kole zębatym koronowym jest nieodpowiednia, będą powodować duży hałas w napędzie. Mechanizmy różnicowe zazwyczaj podlegają remontowi. Podczas remontu dokonuje się pomiaru powierzchni zębów korony i zębnika oraz dokonuje się wymiany łożysk. Jeśli powierzchnie zębów są zbyt mocno zużyte, części należy wymienić. Wymiana koła koronowego jest często bardzo kosztowna.

Regulacja napięcia wstępnego łożyska różnicowego:

Łożyska w mechanizmie różnicowym muszą być zamontowane przy określonym napięciu wstępnym. Wartość ta jest określana przez producenta mechanizmu różnicowego. Jeśli napięcie wstępne jest zbyt niskie lub zbyt wysokie, łożysko może z czasem ulec uszkodzeniu. Należy wziąć pod uwagę zbyt duże obciążenie osiowe, które może spowodować przegrzanie łożyska. Podczas remontu mechanizmu różnicowego lub wymiany łożysk należy zawsze sprawdzić napięcie wstępne i w razie potrzeby wyregulować. Dokonując pomiarów można określić, jaką grubość powinien mieć pierścień wypełniający (między łożyskiem a oprawą uszczelnienia).

Poniżej podano przykłady pomiarów, które należy wykonać.

Odległość pomiędzy zewnętrzną powierzchnią obudowy skrzyni biegów a łożyskiem należy zmierzyć za pomocą głębokościomierza. Wartość zmierzona na zdjęciu to 12 mm.

Za pomocą tego głębokościomierza można również zmierzyć wysokość występu oprawy uszczelnienia olejowego. Wartość zmierzona na zdjęciu to 10,0mm.

Podczas montażu ramię uchwytu uszczelnienia olejowego jest zamontowane w obudowie mechanizmu różnicowego. Odejmując dwie właśnie zmierzone wartości, określa się odległość pomiędzy łożyskiem mechanizmu różnicowego a występem oprawy uszczelnienia olejowego: Głębokość – wysokość = 12,0 0 mm – 10,00 mm = 2 mm.

Jeżeli między łożyskiem mechanizmu różnicowego a oprawą uszczelki została umieszczona podkładka o grubości 2 mm, łożysko zostałoby zamontowane bez naprężeń.

Oczywiście nie taki jest zamiar; aby zamontować łożysko pod napięciem, należy umieścić grubszą podkładkę. Napięcie wstępne jest zalecane przez producenta. Może to być na przykład 0,25 mm.

Podkładka, którą należy w tym przypadku umieścić, to zmierzona odległość + napięcie wstępne, a więc; 2 mm + 0,25 mm = 2,25 mm. Po założeniu podkładki o grubości 2,25 mm napięcie wstępne jest ustawione prawidłowo. Odpowiedni pierścień podkładki należy znaleźć w pojemniku z podkładkami o różnych rozmiarach. Właściwą podkładkę można znaleźć za pomocą miernika śrubowego.

Na poniższym obrazku widać, że podkładka ma grubość 2,25 mm. Więc to jest właściwa podkładka. Więcej informacji na temat pomiarów mikrometrem znajdziesz na stronie „Mechaniczne narzędzia pomiarowe".

Pomiary głębokości łożyska i wysokości osadzenia oprawy uszczelki na powyższych zdjęciach zostały wykonane za pomocą głębokościomierza. Pomiary te można jednak wykonać również za pomocą czujnika zegarowego. Objaśnienia dotyczące pomiaru czujnikiem zegarowym znajdują się także na stronie „Mechaniczne narzędzia pomiarowe".

Odczyty na poniższych zdjęciach nie odpowiadają powyższym pomiarom. Zdjęcia też są bardzo niewyraźne. Wkrótce zostaną one zastąpione nowymi obrazami, które prawidłowo wyświetlają pomiary.

Wartości czujnika zegarowego i głębokościomierza muszą się zgadzać. W zasadzie nie ma znaczenia, jakim narzędziem zostanie wykonany pomiar, pod warunkiem, że dostępne są oba narzędzia pomiarowe. Na przykład podczas egzaminu praktycznego może się zdarzyć, że udostępniony zostanie tylko jeden rodzaj narzędzia pomiarowego. Dlatego ważna jest umiejętność korzystania ze wszystkich narzędzi pomiarowych; suwmiarka, mikrometr i czujnik zegarowy.