Soggetti:

- Introduzione

- Misurazione senza interferenze

- Guasto 1 – Cavo del segnale interrotto

- Guasto 2 – Cavo di alimentazione interrotto

- Guasto 3 – Filo di terra interrotto

- Difetto 4 – Resistenza di transizione

- Guasto 5 – Cortocircuito tra il cavo di alimentazione e quello del segnale

- Guasto 6 – Cortocircuito tra alimentazione e filo di terra

- Guasto 7 – Cortocircuito nel sensore C

- Guasto 8 – Mancanza di tensione di alimentazione a causa di ECU difettosa

- Guasto 9 – Cavo del segnale PWM interrotto

- Riparazione di un filo positivo interrotto

Introduzione:

Se sospettiamo che ci sia un malfunzionamento, prima scansioniamo l'auto. IL codice di errore ci dà una direzione per continuare la nostra ricerca. Se nella memoria guasti non sono memorizzati codici di errore, controlliamo se possiamo riconoscere deviazioni nei dati in tempo reale. Vedi la pagina Diagnostica di bordo.

Se il codice errore si riferisce ad un sensore, ciò non significa che il sensore sia difettoso. Per escludere se c'è un problema nel cablaggio e/o nei collegamenti a spina, utilizzare: schemi elettrici e gli strumenti di misurazione escludono alcune cose. Questa pagina delinea una serie di possibili situazioni e mostra che la descrizione del codice di errore potrebbe differire dalla causa effettiva.

Misura senza interferenze:

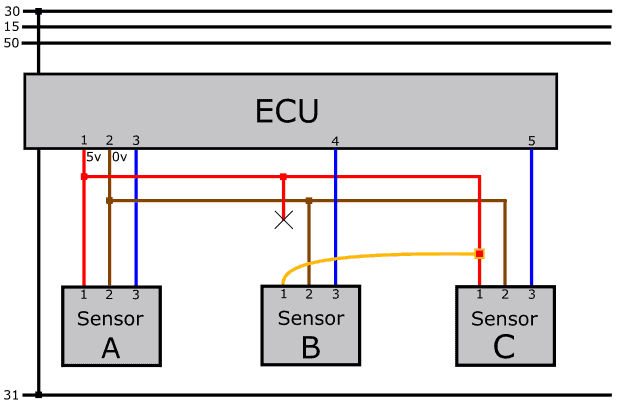

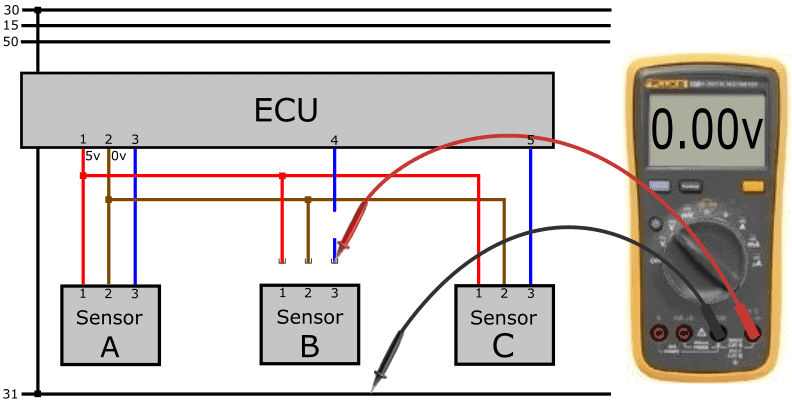

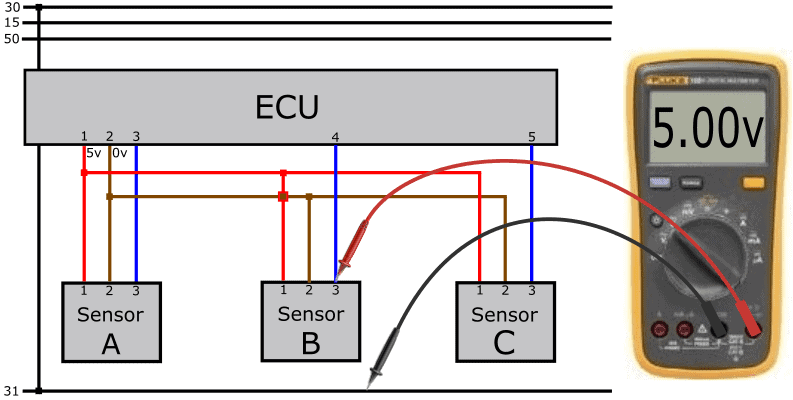

La figura seguente mostra la misura della tensione di alimentazione e della massa di un sensore attivo.

Il sensore attivo riceve attraverso di esso un positivo (5 volt) e una massa dispositivo di controllo. In questo caso l'alimentazione è OK. Possiamo effettuare una seconda misurazione sul filo di terra (pin 3 sul sensore e/o pin 4 sulla ECU). Il segnale deve essere compreso tra 0,5 e 4,5 volt.

Oltre ai sensori attivi ci occupiamo anche di sensori passivi e intelligenti. Per saperne di più leggi la pagina: tipi di sensori e segnali.

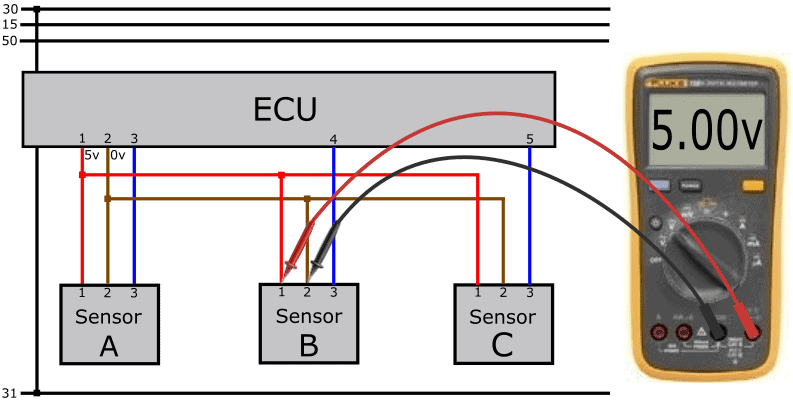

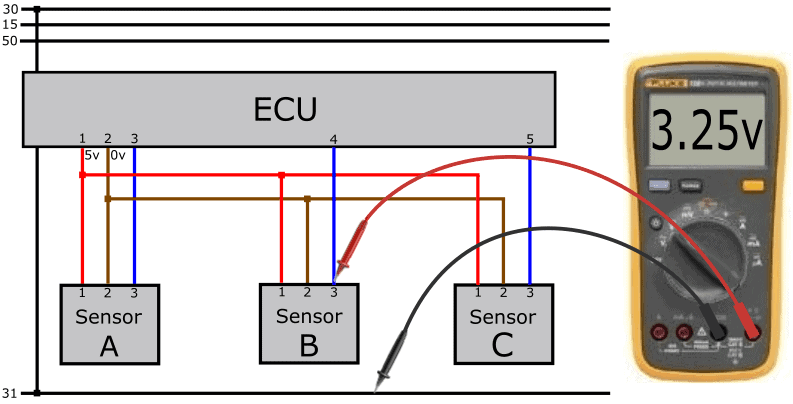

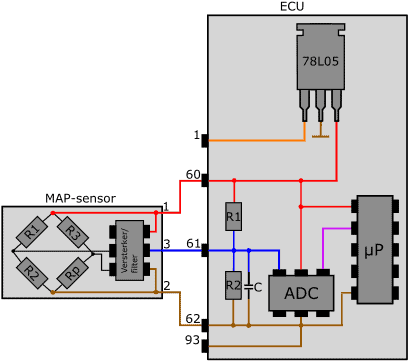

Il sensore utilizza la tensione di alimentazione di 5 volt per formare il segnale. Il segnale deve essere compreso tra 0,5 e 4,5 volt. La ECU legge il livello della tensione (o in altri casi la frequenza) e lo traduce in un valore. Ad esempio, questo potrebbe essere il valore di sensore di pressione di carica sono: con una pressione turbo di 1,5 bar, il sensore invia una tensione di 3,25 volt alla ECU.

Con questa misurazione, la tensione del segnale viene misurata rispetto a terra ed è OK.

Utilizzando a scatola di sblocco possiamo misurare nella presa dell'ECU. Quindi sappiamo quali tensioni invia e riceve la ECU.

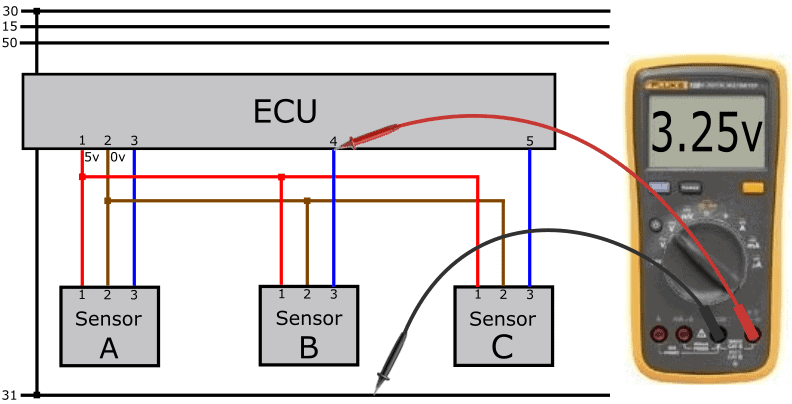

Nella misurazione successiva misuriamo nuovamente 3,25 volt, ma all'ingresso dell'ECU. Ciò significa che il cavo del segnale è OK: la tensione viene trasmessa 1:1 dal sensore alla ECU.

Il segnale del sensore non sarà mai pari a 0,0 o 5,0 volt. Viene sempre mantenuto un certo intervallo. Questo è spesso compreso tra 0,5 e 4,5 volt. Il sensore non emette tensioni inferiori a 0,5 o superiori a 4,5 volt. In caso di difetti nei sensori o nel cablaggio, la ECU è in grado di riconoscere dal livello della tensione se il valore rientra o è esterno al campo di misurazione:

- tensioni inferiori a 0,5 volt: la ECU genera un codice di errore con la descrizione: “sensor

- per tensioni superiori a 4,5 volt nella descrizione del codice errore è indicato “circuito positivo”.

I sensori attivi possono anche inviare un segnale digitale. Questi sensori spesso non vengono alimentati dalla ECU, ma tramite il morsetto 15. Nella maggior parte dei casi si tratta di un segnale PWM.

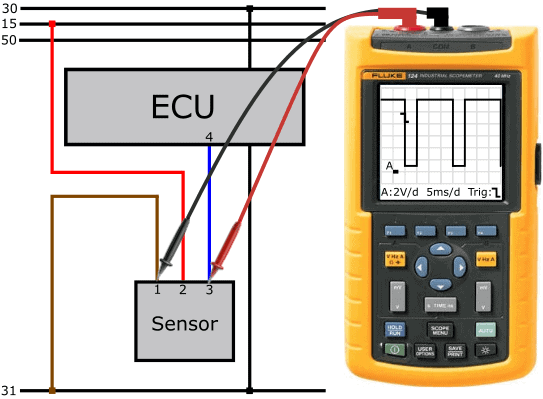

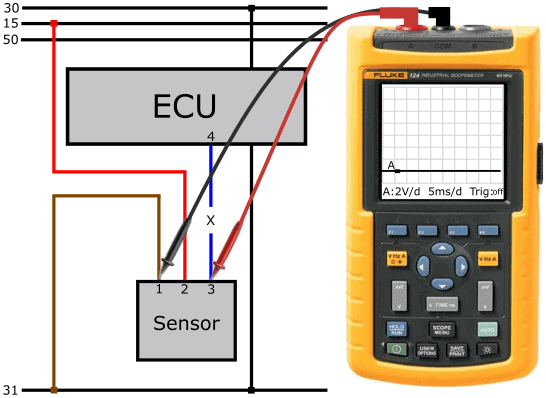

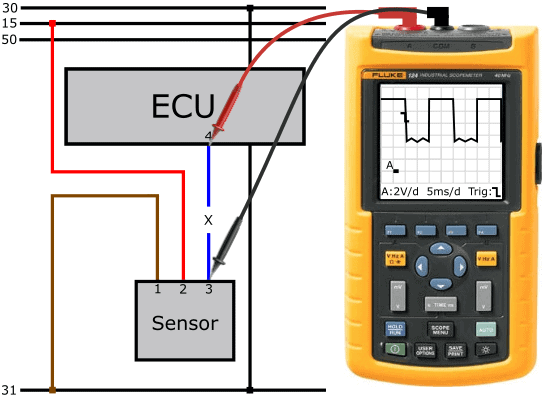

L'immagine seguente mostra parte dello schema in cui un sensore attivo ha un'alimentazione esterna e il filo del segnale è collegato tramite il pin 3 del sensore al pin 4 dell'ECU. Il profilo di tensione del sensore rispetto alla connessione di terra viene misurato con l'oscilloscopio.

L'oscilloscopio è impostato su 2 volt e 5 millisecondi per divisione. Il ciclo di lavoro è del 50%.

Nel paragrafo: Guasto 9 – Cavo del segnale PWM interrotto discutiamo i passaggi per effettuare una diagnosi corretta.

Diagnosi del cablaggio del sensore:

Prima di diagnosticare i sensori, dobbiamo essere consapevoli del tipo di sensore (passivo, attivo, intelligente) e del modo in cui il sensore invia il suo segnale al dispositivo di controllo (analogico o digitale, sotto forma di AM (Modulazione di ampiezza) o FM (Modulazione di Frequenza) Dopo aver consultato lo schema elettrico possiamo stimare quali tensioni misureremo sul cablaggio.

I paragrafi seguenti descrivono i possibili malfunzionamenti che possono verificarsi nella pratica. Invece di iniziare con “il reclamo del cliente”, si cita subito la causa; ad esempio: un filo interrotto, un cortocircuito, ecc. Si tratta di acquisire informazioni sulle tecniche di misurazione. Perché come ci si comporta in caso di malfunzionamento? E quali misurazioni usi per scoprire la causa?

Conosci bene le tecniche di misurazione e sei curioso di conoscere un caso? Allora visita la pagina: Caso: malfunzionamento sensore pressione carburante, cortocircuito con positivo.

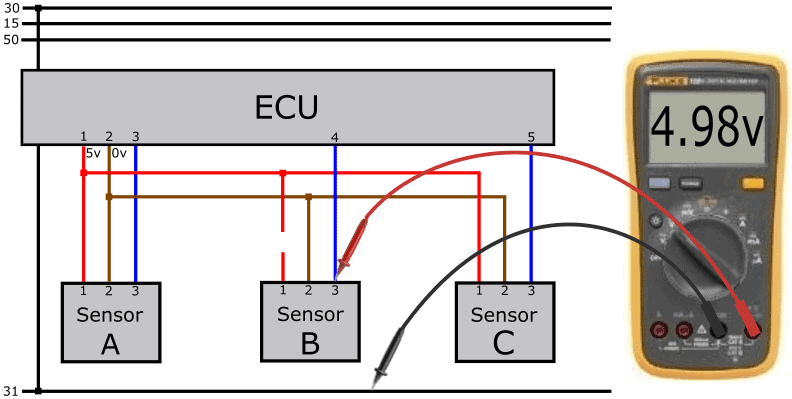

Guasto 1 – Cavo del segnale interrotto:

Se il cavo del segnale viene interrotto, la tensione del segnale dal sensore non può raggiungere la ECU. In questa sezione puoi leggere cosa si misura in questa situazione sui collegamenti sia del sensore che della ECU.

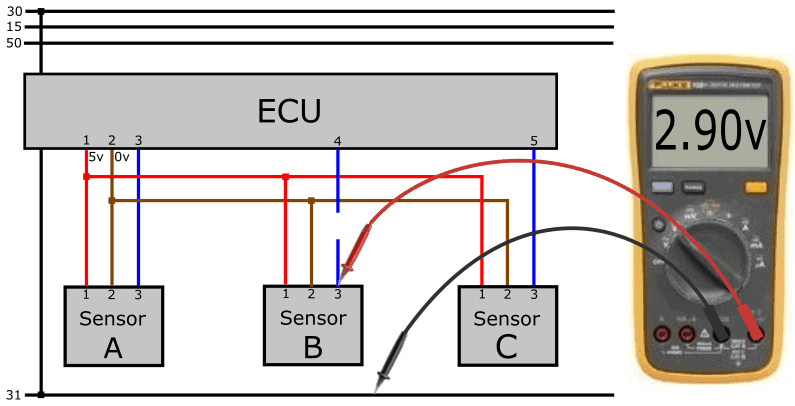

Eseguiamo le seguenti misurazioni sul sensore attivo e otteniamo le seguenti letture:

- cavo di alimentazione (pin 1) rispetto alla massa del sensore (pin 2). 5 volt;

- tensione del segnale a terra 2,9 volt.

L'alimentazione e il segnale del sensore generato sono OK. Tuttavia, il segnale del sensore non raggiunge la ECU a causa dell'interruzione.

Per misurare la tensione all'ingresso dell'ECU, utilizziamo un breakout box.

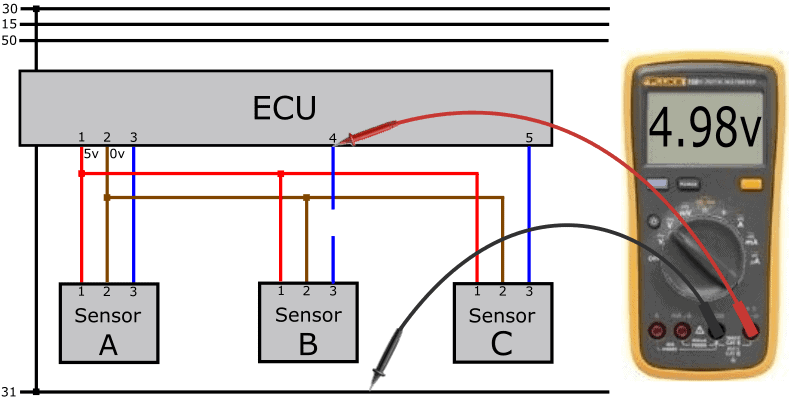

Utilizzando una breakout box, effettuiamo una misura sul pin 4 della ECU rispetto a massa (o pin 2 del sensore). Misuriamo una tensione di 4,98 volt.

La tensione lato ECU è quindi superiore alla tensione inviata dal sensore. Un circuito nell'ECU è responsabile della tensione di uscita di 4,98 volt. Ciò ha a che fare da un lato con il metodo di elaborazione del segnale, ma anche con il riconoscimento delle interruzioni.

L'ECU ora misura la propria tensione di uscita e la riconosce come un circuito positivo grazie alla tensione di alimentazione di 4,98 volt.

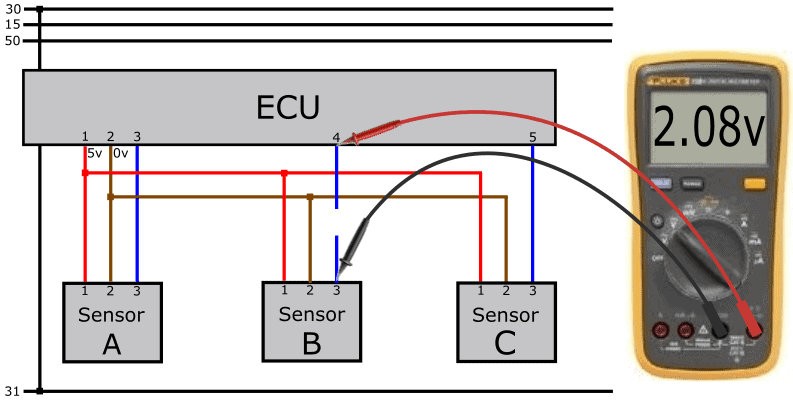

Quindi misuriamo la differenza di tensione sul cavo tra la ECU e il sensore. In una situazione senza problemi la differenza di tensione deve essere quasi pari a 0 volt.

In questo caso misuriamo una differenza di tensione di 2,08 volt; vale a dire 2,9 volt (sensore) rispetto a 4,98 volt (ECU).

Le tensioni possono portarti sulla strada sbagliata.

Rimuovere la spina dal sensore. Se non ci fosse alcuna interruzione nel cavo, misureremmo 4,98 volt dalla ECU nella spina rimossa. Ora misuriamo 4 volt sul pin 4,98 della ECU, ma 0 volt nella presa rimossa.

In questo caso possiamo già concludere che il filo del segnale è interrotto.

Con un cavo del segnale interrotto, la tensione all'ingresso del segnale della ECU è di circa 5.0 volt. Sulla pagina: tipi di sensori e segnali, nella sezione: “alimentazione di tensione ed elaborazione del segnale” è possibile leggere come la ECU elabora il segnale proveniente dal sensore attivo. Con questa conoscenza puoi capire meglio come possiamo affrontare interruzioni come il cavo del segnale interrotto.

La tensione di 4,98 volt viene generata nella ECU. Tra il filo positivo (dal 78L05) e l'ADC sono presenti una serie di resistori che portano la tensione del segnale a 5 volt quando non arriva tensione tramite la connessione del segnale. L'ADC misura questa tensione e la elabora in un segnale digitale. L'ECU riceve quindi un segnale relativo a una tensione fuori range e genera un codice di errore.

Attenzione: in caso di guasto simile la tensione non è sempre esattamente 4,98 o 5,0 volt!

Sulla pagina: Caso: malfunzionamento sensore pressione carburante – cortocircuito con positivo viene descritto un guasto laddove questo valore di tensione si discosta.

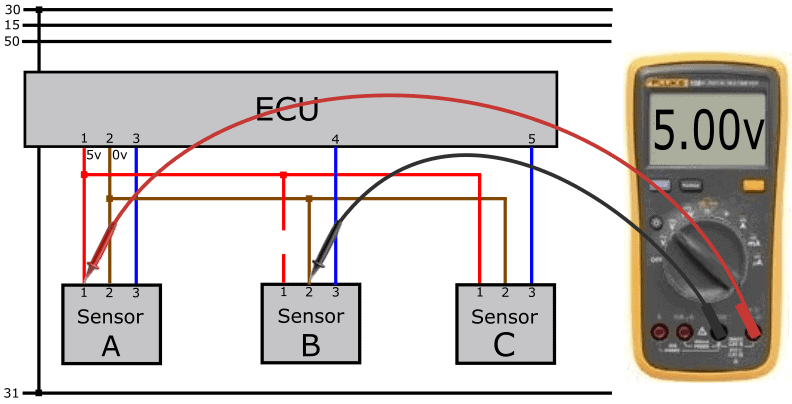

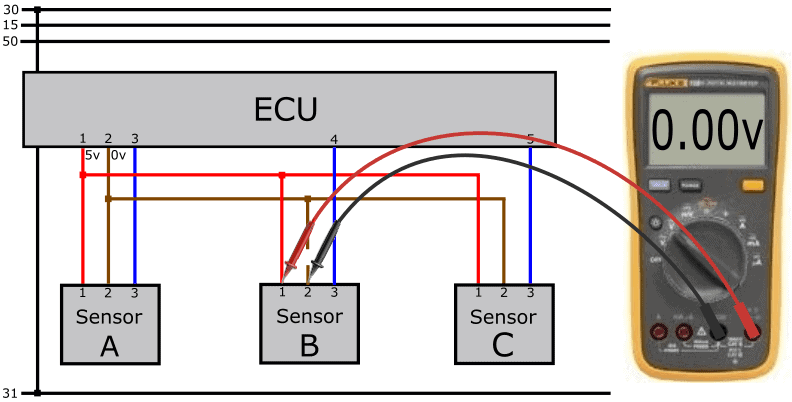

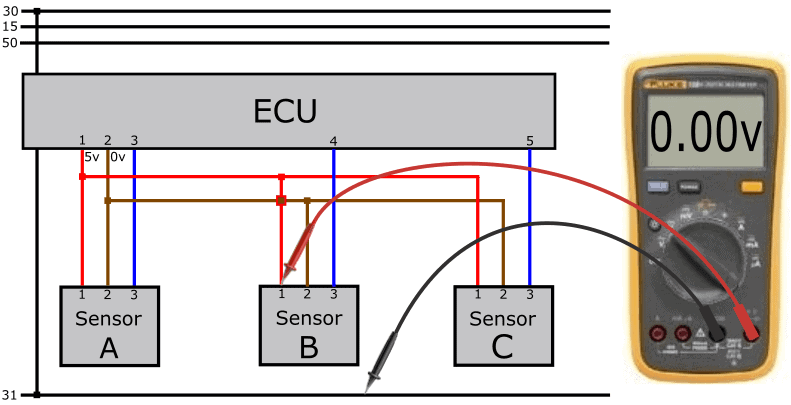

Guasto 2 – Cavo di alimentazione interrotto:

C'è un'interruzione tra la giunzione del filo positivo tra i tre sensori e la spina del sensore. La tensione di alimentazione di 5 volt non può ora raggiungere il sensore. Il sensore non può funzionare senza tensione di alimentazione e terra.

Poiché nella misurazione precedente abbiamo misurato l'alimentazione e la massa della spina, dobbiamo ancora escludere quale dei due fili abbia un problema. Misuriamo quindi il positivo su un altro sensore nello stesso circuito positivo. Naturalmente questo può essere fatto anche sulla ECU, se è disponibile una breakout box.

Misuriamo 1 volt sul pin 5 del sensore A rispetto alla massa del sensore B. Ciò significa che la massa del sensore B è OK.

Se a causa del cavo di alimentazione interrotto non scorre corrente nell'elettronica del sensore attivo, all'ingresso del segnale della ECU misuriamo una tensione di 4,98 volt. Abbiamo una situazione simile a quella del cavo del segnale interrotto: i resistori interni nella ECU aumentano la tensione del segnale: a 4,98 volt. Poiché in questo caso il cavo del segnale è OK, misuriamo anche la tensione di 4,98 Volt sulla spina del sensore.

Nei casi in cui la tensione è appena superiore a 5,0 volt, la tensione dello stabilizzatore di tensione potrebbe essere aumentata. Vedi il paragrafo: “Alimentazione della tensione ed elaborazione del segnale” alla pagina: “tipi di sensori e segnali".

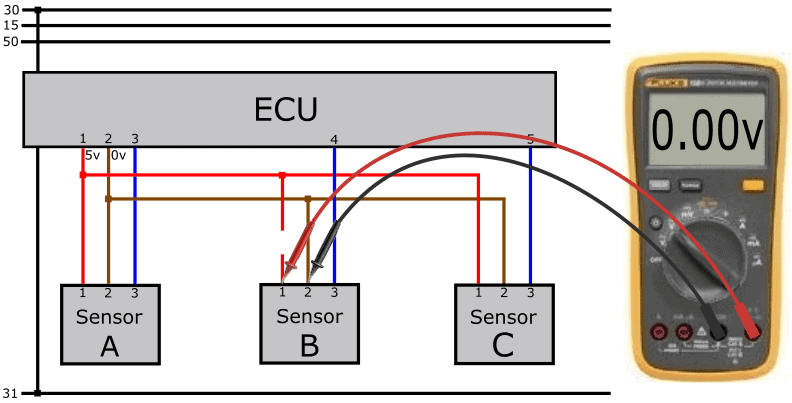

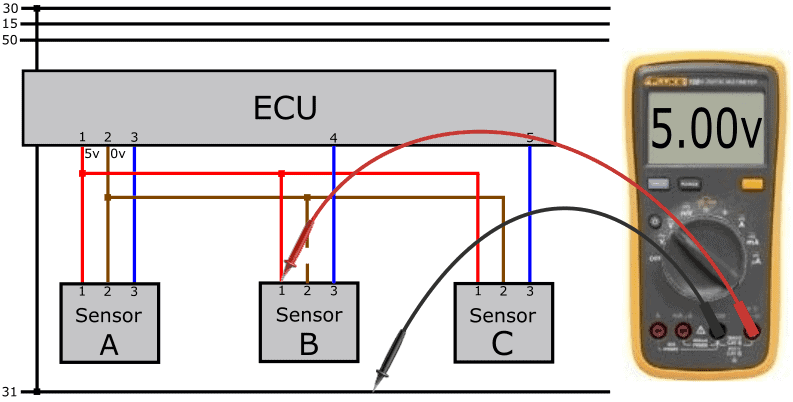

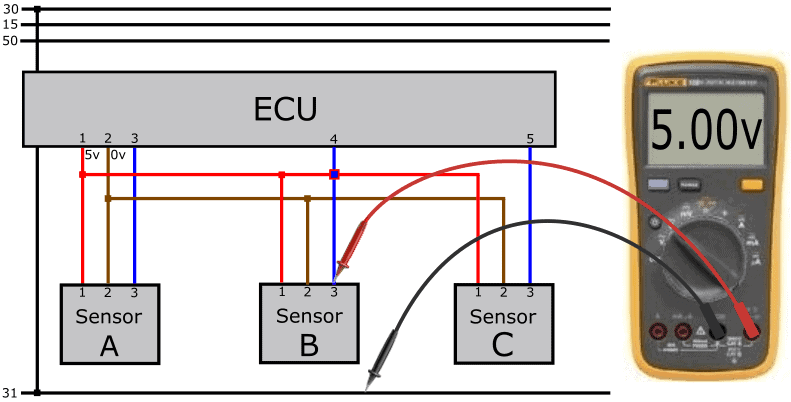

Guasto 3 – Filo di terra interrotto:

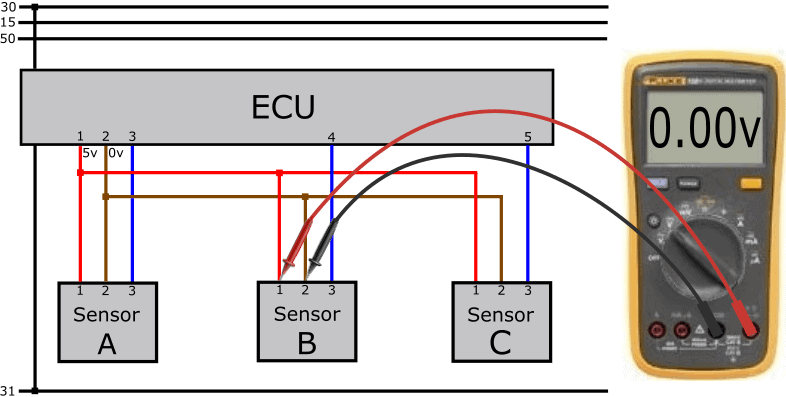

In questo caso, non il vantaggio, ma il filo di terra viene interrotto. Al sensore viene fornita una tensione di alimentazione di 5 volt, ma poiché stiamo misurando contro un filo interrotto, il voltmetro non ha tensione di riferimento e indica 0 volt.

Quando si sposta il perno di misurazione del meno a terra della carrozzeria o della batteria, il voltmetro indica 5 volt.

Quando colleghiamo il puntale di misurazione negativo alla connessione di terra dei sensori A e C, dobbiamo misurare anche una differenza di 5 volt. Se misurassimo 2 volt nel pin 5 del sensore A, ma non 5 volt nel sensore C, l'interruzione si troverebbe nel filo tra il sensore A e B, cioè tra i primi due nodi.

Come per il segnale interrotto e il filo positivo, misuriamo ora sul filo del segnale una tensione di 4,98 volt.

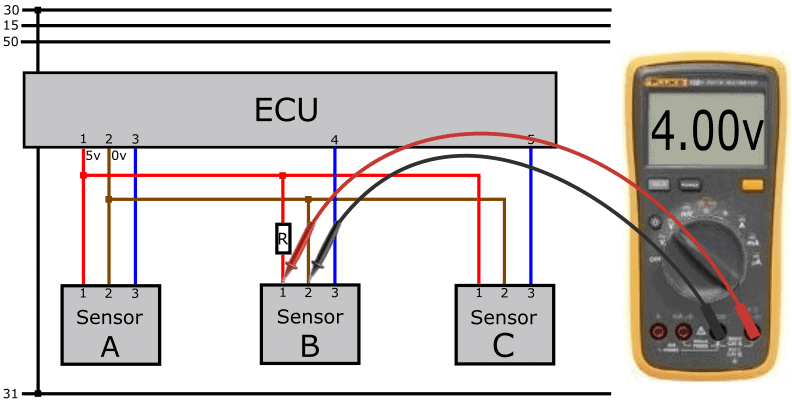

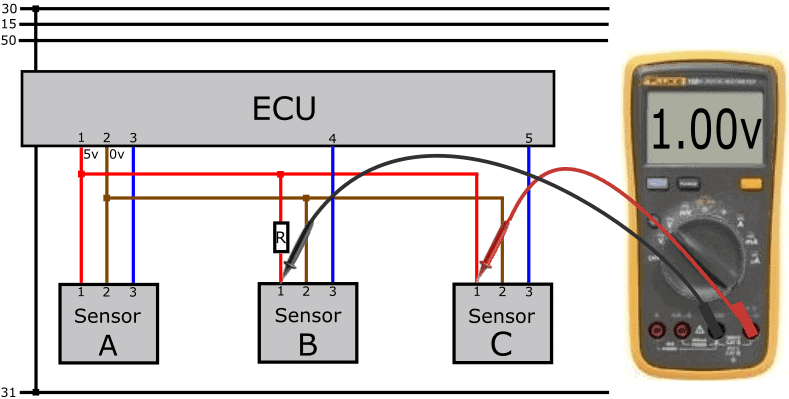

Difetto 4 – Resistenza di transizione:

Nel paragrafo precedente è già stata discussa la perdita di tensione dovuta ad una resistenza di transizione. Nel diagramma successivo vediamo un resistore nel cavo di alimentazione. Quando la corrente scorre attraverso il cavo di alimentazione, la resistenza di transizione garantisce una tensione (presumibilmente) troppo bassa sul pin 1 della spina B. Misuriamo 4 volt invece dei 5 volt che ci aspettavamo di misurare.

La descrizione del DTC memorizzata in questo caso può essere: “valore limite inferiore del segnale non superato”.

Se misuriamo il pin 1 del connettore B rispetto al pin 1 del connettore C, dovremmo avere una differenza di (5-5) = 0 volt. Ora vediamo una differenza di 1 volt.

Poiché la perdita di tensione è presente solo nel filo del sensore B e non nel sensore C, possiamo supporre che il filo tra la giunzione del filo orizzontale nello schema e la spina non sia ok.

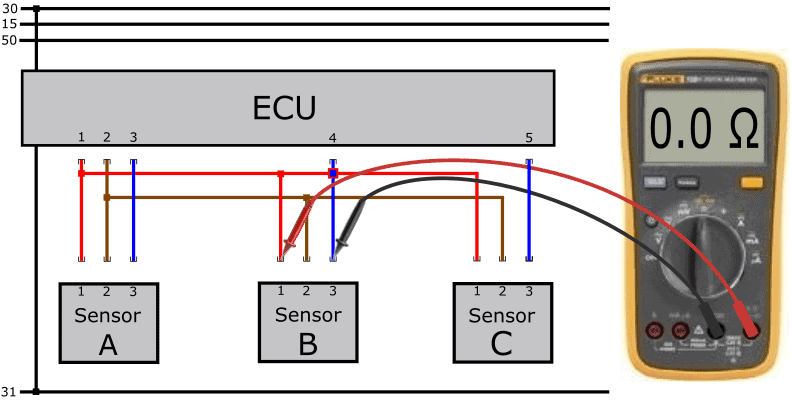

Guasto 5 – Cortocircuito tra il cavo di alimentazione e quello del segnale:

Un possibile guasto nel cablaggio è un cortocircuito. Incontriamo cortocircuiti nelle seguenti situazioni:

- tra il cavo di alimentazione e il cavo di segnale (chiusura positiva);

- tra il filo di terra e il filo di segnale (terra in corto);

- tra uno dei tre fili tra loro e/o con la carrozzeria (collegamento a massa);

In questo schema vediamo un cortocircuito tra il filo del segnale e il filo positivo (circuito positivo). Misuriamo una tensione di segnale pari alla tensione di alimentazione di 5 volt.

Quando si misurano 5 volt sul pin 3 del sensore e sul pin 4 della ECU, il problema potrebbe essere interno al sensore. Per escluderlo, controlliamo la presenza di un cortocircuito nel cablaggio con un ohmetro. Per ottenere una misurazione sicura e corretta, spegniamo la ECU, smontiamo la spina della ECU e smontiamo le spine dei sensori collegati ai nodi. Poiché c'è un cortocircuito, misuriamo una connessione con l'Ohmmetro.

In questo caso è 0,0 Ohm perché i fili si collegano tra loro. In realtà, questo valore potrebbe essere qualche ohm più alto. Quando non è presente alcun cortocircuito, l'ohmmetro indica OL o 1. (resistenza infinitamente alta) perché non c'è collegamento elettrico tra i fili e le sonde di prova.

Guasto 6 – Cortocircuito tra alimentazione e filo di terra:

In caso di cortocircuito tra il cavo di alimentazione e quello di terra, la ECU interrompe l'alimentazione al pin 1. Tutti i sensori alimentati dal pin 1 non funzioneranno più. I codici di errore verranno quindi memorizzati su più sensori.

In questo caso misuriamo anche una tensione di 5,0 sul filo del segnale, che arriva dalla ECU.

Per escludere che si tratti di un cortocircuito, smontiamo i connettori sia della ECU che di tutti i sensori del circuito in questione, come nel paragrafo precedente. Utilizzare un ohmmetro per misurare la resistenza tra i fili rosso e marrone.

Guasto 7 – Cortocircuito nel sensore C:

Quando misuriamo la tensione di alimentazione rispetto a terra, misuriamo nuovamente 0 volt. Nel guasto precedente si è verificato un cortocircuito nel cablaggio. In questo caso il cortocircuito è interno ad un sensore.

Tiriamo fuori una per una le spine dei sensori che vediamo nello schema. Quando scolleghiamo la spina dal sensore C, non avremo più cortocircuito e la ECU fornirà nuovamente 5 volt al filo positivo. Con alcune versioni ciò avviene automaticamente, con altri tipi è necessario il cambio della pinza.

Guasto 8 – Mancanza di tensione di alimentazione a causa di ECU difettosa:

In alcuni casi può succedere che la ECU sia responsabile della mancanza di tensione di alimentazione. Internamente un circuito è danneggiato e non vengono emessi 5 volt.

L'ECU viene spesso erroneamente segnalata come difettosa. Nella maggior parte dei casi c'è un'altra causa. Verificare quindi innanzitutto eventuali interruzioni e cortocircuiti nel cablaggio e nei sensori collegati. Per escludere che la causa sia un difetto interno della ECU, controlliamo tutti i collegamenti a massa della ECU.

Con un ampio sistema di gestione del motore vediamo più circuiti in una ECU, ciascuno con il proprio filo di terra. A volte troviamo fino a otto fili di terra in una spina. Nel momento in cui un pin della spina stabilisce uno scarso contatto o un filo di terra nel cablaggio presenta un'interruzione, il circuito si guasta. Pertanto, preferibilmente sotto carico, misurare con una lampada di prova (positivo sulla batteria, negativo su ogni collegamento di massa nella presa della ECU) se la massa è corretta. La lampada di prova deve bruciare con uguale intensità su ciascun filo di terra. La lampada non si accende con un collegamento a terra? Allora potresti aver identificato la causa e la ECU non è difettosa.

Guasto 9 – Cavo del segnale PWM interrotto:

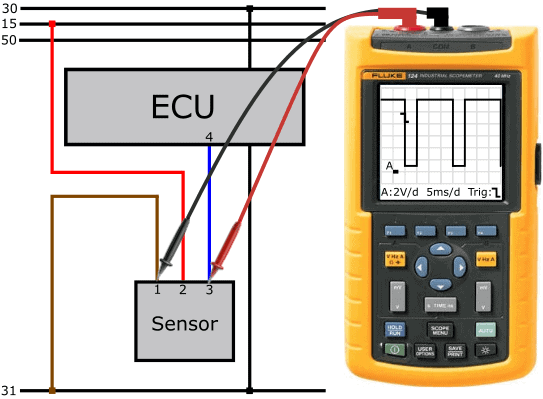

Finora abbiamo parlato di tensioni analogiche che possono essere misurate con un multimetro. Se si tratta di un segnale digitale, un multimetro non è più sufficiente. Utilizziamo quindi l'oscilloscopio. Il testo seguente riguarda l'oscilloscopio nelle immagini sottostanti. Qui vediamo il Fluke 124 con una schermata modificata.

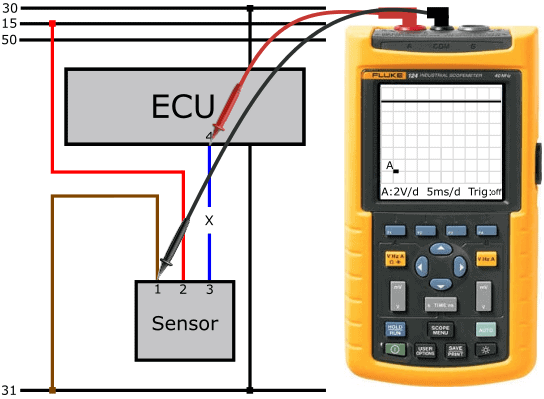

Il motivo per eseguire questa misurazione è la descrizione del guasto che può essere tradotta dal codice guasto. Nella descrizione si legge: “segnale sensore interrotto”.

L'immagine dell'oscilloscopio mostra una linea a tensione costante di 0 volt. Ciò significa che non esiste alcuna differenza di tensione tra le sonde di misurazione. Hai misurato che i fili positivo e massa del sensore siano in buone condizioni (pin 2 rispetto a 1), in questo caso intorno ai 13 volt, c'è qualcosa che non va nel filo del segnale. Tieni presente che il sensore può trasmettere le informazioni in due modi:

- Il sensore invia una tensione positiva alla ECU (solitamente una tensione analogica;

- L'ECU invia una tensione, che viene applicata a massa dal sensore in modo temporale (tramite PWM; un segnale digitale).

Nell'esempio, la tensione del segnale sul lato sensore è 0 volt, quindi assumiamo il metodo 2.

Poiché il cavo del segnale è interrotto, il sensore non riceve alimentazione dall'ECU.

Misuriamo il pin 4 della ECU rispetto al pin 1 della spina. La tensione è 12 volt. Con queste misurazioni abbiamo determinato che l'ingresso del sensore della ECU è OK.

Apparentemente la ECU invia una tensione costante, ma questa non raggiunge il sensore. Il sensore quindi non ha tensione da collegare a terra.

Durante la misurazione successiva colleghiamo i puntali di misurazione su entrambi i lati del cavo del segnale. Con questo determiniamo la differenza di tensione nello stato attivo attraverso il filo. In una situazione senza problemi la tensione deve essere 0 volt. Tuttavia, nella parte attiva della tensione del blocco vediamo una tensione di 12 volt. Quando avremo il pieno Se si misura la tensione di alimentazione nella parte positiva massima della tensione del blocco, nella maggior parte dei casi si tratta di un filo interrotto. Ora è anche così: la tensione di uscita della ECU (pin 4 rispetto a massa) è di 12 Volt.

Inoltre, vediamo nella parte inferiore del tensione di blocco una deviazione: dLa linea di tensione scende a circa 5 volt, rimane costante per 10 millisecondi con un'ondulazione, quindi risale a 12 volt. Poiché l'oscilloscopio è ora in serie tra il resistore pull-up nell'ECU e il resistore pull-down nel sensore, viene creato un collegamento in serie. L'oscilloscopio ha un'elevata resistenza interna, che influisce sul segnale. Per questo motivo il segnale non è utilizzabile.

Anche se la misurazione della tensione sotto carico è sufficiente per una buona diagnosi, non è male utilizzare una misurazione della resistenza per dimostrare che c'è effettivamente una connessione interrotta nel filo. In questo caso misuriamo una resistenza infinitamente alta (OL o 1.)

Dopo aver riparato il cavo del segnale, misuriamo nuovamente la tensione del segnale rispetto a terra. Nota: qui stiamo misurando rispetto alla terra, quindi la parte "attiva" del sensore nel segnale PWM è ora invertita...

Vediamo in questa immagine dell'ambito che:

- la tensione è al massimo di 12 volt. In questo caso il sensore non è attivo: la tensione sul filo del segnale non è portata a terra.

- la tensione scende a 1 volt. Qui il sensore è attivo: il sensore applica la tensione dalla ECU a massa tramite l'elettronica del sensore.

Il sensore contiene un circuito elettronico che utilizza ancora 1 volt. Questa tensione consente inoltre alla ECU di riconoscere che il sensore si sta accendendo correttamente. L'ECU può determinare dai livelli di tensione se il sensore funziona correttamente:

- la tensione per un periodo di tempo più lungo è pari o superiore a 12 volt:

La ECU riconosce un'interruzione o un circuito positivo; - tensione inferiore a 1 volt: la ECU riconosce un cortocircuito a massa.

Riparazione di un filo positivo interrotto:

Dei cinque difetti descritti nei paragrafi precedenti, nella maggior parte dei casi questi possono essere risolti abbastanza facilmente.

Tagliare il filo del filo con resistenza di interruzione o di transizione il più corto possibile nel cablaggio.

Se necessario, applicare l'isolamento. Trova il sensore più vicino collegato allo stesso circuito. Con i sensori attivi puoi facilmente trovarlo in uno schema elettrico. Nello schema il sensore più vicino è C. Saldare accuratamente un nuovo filo al filo positivo.

Lavorare sempre con guaina termoretraibile per evitare problemi futuri dovuti alla penetrazione dell'umidità. Se lo chiudi con nastro isolante, nel prossimo futuro sorgeranno nuovi problemi!