Soggetti:

- Sensore MAP

- Caratteristiche dell'MPX4250AP

- Tensione del segnale di un motore aspirato

- Sensore di pressione di carica

- Combinazione con sensore di temperatura

- Diagnosticare il sensore della pressione di sovralimentazione

Sensore MAP:

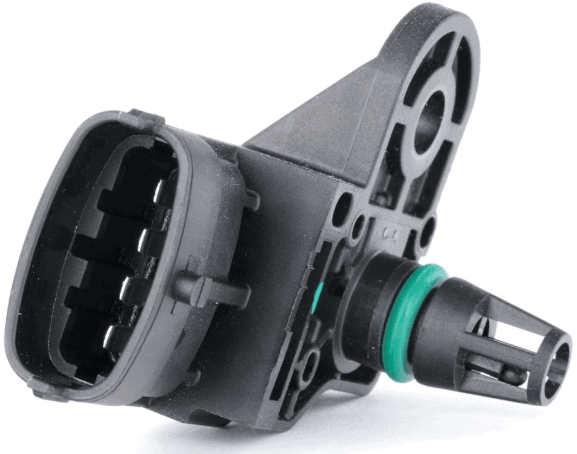

Il collettore di aspirazione di un motore può essere dotato di un “sensore pressione aria collettore”, abbreviato in sensore MAP. Questo sensore di pressione misura la pressione assoluta nel collettore di aspirazione. Il sensore può essere montato sul collettore di aspirazione, oppure collegato esternamente tramite un tubo. La sotto o sovra pressione viene convertita dal sensore in una tensione di segnale creata dalla tensione di alimentazione. Ciò rende il sensore MAP un sensore attivo. Il campo di misura spesso va da 20 a 300 kPa (da 0,5 a 3 bar). Distinguiamo tra il sensore MAP per un motore aspirato e un sensore di pressione di sovralimentazione per un motore con controllo della pressione di sovralimentazione.

I sensori MAP vengono utilizzati per misurare il carico del motore. La (sotto)pressione del collettore è una misura del livello di riempimento. L'iniezione di carburante viene determinata, tra le altre cose, dal valore registrato dal sensore MAP.

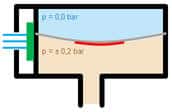

Nel sensore MAP due camere d'aria sono separate l'una dall'altra da una membrana. La pressione nel sensore MAP fa piegare la membrana del sensore. Nella figura prevale la pressione dell'aria esterna nella parte superiore e la pressione negativa nella parte inferiore. Su questa membrana sono montati diversi estensimetri che registrano la deflessione della membrana. Una maggiore differenza di pressione fa sì che la membrana si pieghi ulteriormente.

Il sensore MAP è costituito, solitamente, da quattro estensimetri piezoresistivi montati su un diaframma secondo una disposizione di Wheatstone. Quando il materiale viene compresso o allungato, il valore di resistenza degli estensimetri cambia. Nel Ponte di Wheatstone la variazione di resistenza viene convertita in una variazione di tensione. Questo forma la tensione del segnale, che viene inviata alla ECU. All'interno dell'ECU è presente un Convertitore A/D che digitalizza il segnale di tensione prima che finisca nel microprocessore.

Caratteristiche dell'MPX4250AP:

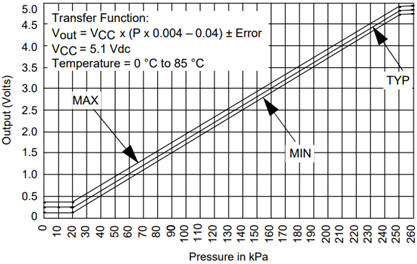

Il livello della tensione di uscita dipende quindi dalla pressione nel collettore di aspirazione ed è compreso tra 0,1 e 4,9 Volt. La figura seguente mostra le caratteristiche di un sensore MAP comunemente utilizzato del tipo: MPX4250AP. La linea è lineare. Ad una pressione dell'aria esterna di 100KPa (pari a 1 Bar), il sensore emette una tensione di circa 1,8 volt ad una temperatura media di esercizio (TYP).

La caratteristica mostra che il sensore non registra nulla con p ≥0, ≤20. Ciò significa che il motore non utilizza più il valore del sensore MAP quando la valvola a farfalla è completamente aperta e sotto carico elevato, ma passa a un valore sostitutivo tramite il software. L'angolo di apertura registrato della valvola a farfalla offre una soluzione in questo caso.

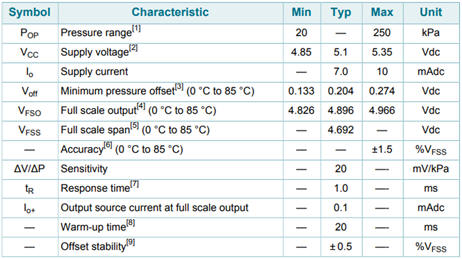

Le proprietà dei componenti dell'MPX4250AP sono mostrate nella tabella.

Tensione del segnale di un motore aspirato:

La tensione del segnale del sensore MPX4250AP può assomigliare a questa per un motore aspirato. In questo grafico l'acceleratore viene alternativamente accelerato, rilasciato, accelerato e decelerato.

Sensore di pressione di carica:

I motori a combustione con sovralimentazione sono dotati di un sensore di pressione di sovralimentazione per misurare la pressione nel tratto di aspirazione. Questo sensore si trova nel tubo dell'aria (o tubo) tra l'intercooler e la valvola a farfalla del motore. Il riempimento a pressione può essere ottenuto nel modo seguente:

- motori diesel: turbo gas di scarico;

- motori a benzina: turbo gas di scarico o compressore meccanico, o una combinazione di questi.

Il sensore di pressione di sovralimentazione (chiamato anche sensore di pressione turbo o sensore boost) è in realtà un sensore MAP con un campo di misurazione più ampio di quello di un motore aspirato:

- motore aspirato: fino a 1,5 bar;

- motore sovralimentato: fino a 2,5 bar;

- motore sovralimentato: fino a 3,5 bar.

Il sistema di gestione del motore traduce il segnale di tensione dal sensore di pressione in pressione e quindi controlla la valvola di scarico del turbo. Quando un turbo è dotato di VGT, la posizione delle pale viene regolata.

- Durante l'accelerazione, il turbo deve fornire più pressione. La valvola di scarico rimane chiusa fino al raggiungimento della pressione dell'aria in ingresso desiderata. viene raggiunta la pressione di carica.

- Quando viene raggiunta la pressione di carica desiderata, l'ECU controlla la valvola di scarico, che si aprirà parzialmente. La pressione viene mantenuta costante o ridotta aprendo maggiormente la valvola Wastegate.

Combinazione con sensore di temperatura:

I sensori MAP possono essere alloggiati in un unico alloggiamento insieme al sensore della temperatura dell'aria aspirata. Questo può essere riconosciuto da quattro connessioni. Anche la temperatura è un fattore importante nel determinare la quantità di iniezione.

Dalla temperatura dell’aria possiamo riconoscere quanto segue:

- La temperatura dell'aria aspirata non deve differire di oltre 5 gradi dalla temperatura del liquido di raffreddamento a motore freddo;

- Temperatura dell'aria aspirata superiore alla temperatura del liquido di raffreddamento: la valvola EGR rimane aperta.

Se ci sono deviazioni dai due punti precedenti, l'ECU può generare un codice di errore.

Diagnosi del sensore della pressione di carica:

Possiamo riconoscere i guasti nel sensore della pressione di carica dai seguenti sintomi:

- Potenza del motore ridotta;

- Forza di trazione non costante durante l'accelerazione;

- Consumo di carburante ed emissioni eccessivi;

- Spia di malfunzionamento (MIL) con relativi codici di guasto (DTC).

Naturalmente nei casi di cui sopra è ovvio leggere la memoria difetti dell'elettronica del motore. Nel caso in cui il sistema di gestione del motore memorizzi un codice di errore relativo a un segnale errato dal sensore di pressione di sovralimentazione, possiamo aspettarci i seguenti codici: P0105, P0106, P0107, P0235, P0236, P0238.

Le cause di un segnale errato possono essere:

- Usura interna, contaminazione o addirittura intasamento dell'elemento sensore;

- Eccessiva contaminazione nel tratto di aspirazione, ad esempio a causa di depositi carboniosi nel collettore di aspirazione o nei tratti di aspirazione della testata;

- Intasamento dello scarico;

- Perdite nei tubi dell'aria;

- Problema di cablaggio tra il sensore e la ECU.

La contaminazione nel tratto di aspirazione può essere determinata smontando componenti come la valvola a farfalla/gas e il collettore di aspirazione o controllando l'interno del collettore con un endoscopio. I blocchi dello scarico possono essere causati da un interno difettoso del convertitore catalitico o da un filtro antiparticolato intasato.

Possiamo indagare sui problemi con l'elettronica del sensore o sul cablaggio tra la ECU e il sensore studiando e misurando lo schema elettrico.

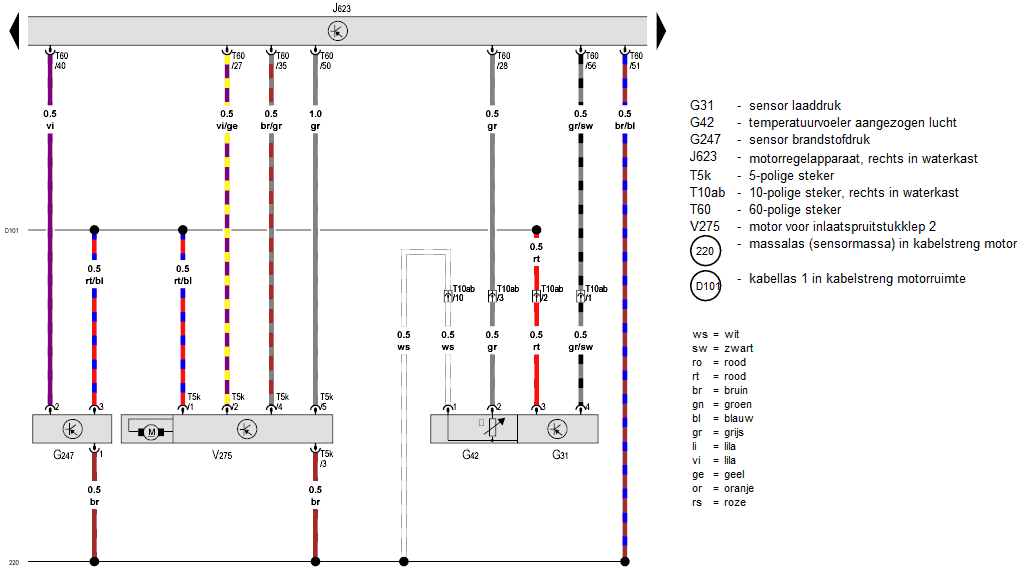

L'immagine seguente mostra lo schema di un sensore di pressione di sovralimentazione. Fare clic qui per una spiegazione della lettura dello schema.

Il sensore della pressione di sovralimentazione e il sensore della temperatura dell'aria sono integrati in un unico alloggiamento. I sensori hanno un positivo comune (pin 3) e una massa (pin 1). Da questo possiamo vedere che si tratta di un sensore attivo. Il filo del segnale del sensore pressione di sovralimentazione (pin 4 del sensore) è di colore grigio/nero ed è collegato al pin 56 della centralina motore. In questo diagramma non possiamo determinare se il segnale è una tensione analogica (AM) o digitale (PWM). Lo scopriremo misurando.

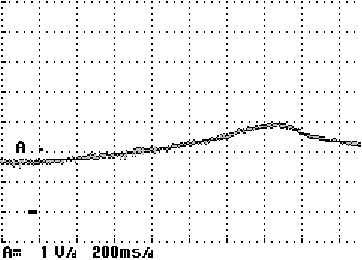

Il sensore della pressione di carica raffigurato invia un segnale AM (modulazione di ampiezza), che può essere visto nell'immagine dell'oscilloscopio. Il livello della tensione traduce la variazione di pressione rispetto al tempo. La schermata seguente mostra la curva di tensione di un sensore di pressione di carica. Le impostazioni dell'oscilloscopio sono: 1 volt per divisione e 200 ms per divisione.

Quando il motore è al minimo, il turbo non fornisce ancora alcuna pressione di sovralimentazione. La pressione assoluta nel collettore di aspirazione è di circa 100 kPa. Il sensore traduce questa pressione in una tensione di circa 1,6 volt.

Quando si accelera, la velocità del motore e quindi la pressione del turbo aumentano. La pressione sale gradualmente fino a 1,4 bar. La tensione nell'immagine dell'oscilloscopio raggiunge quasi 3 volt a quella pressione. Successivamente viene rilasciato il pedale dell'acceleratore e la pressione di sovralimentazione diminuisce.

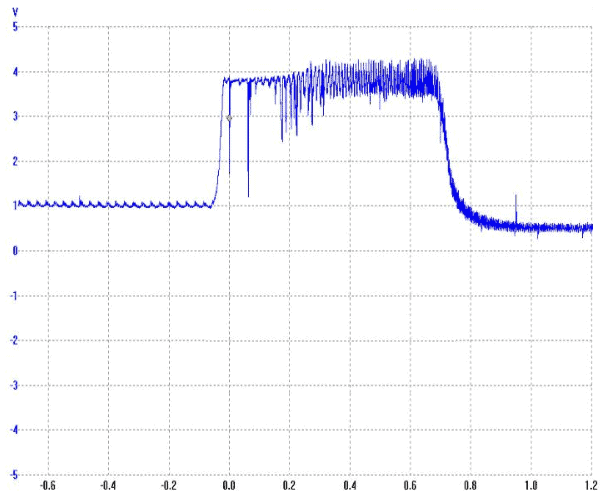

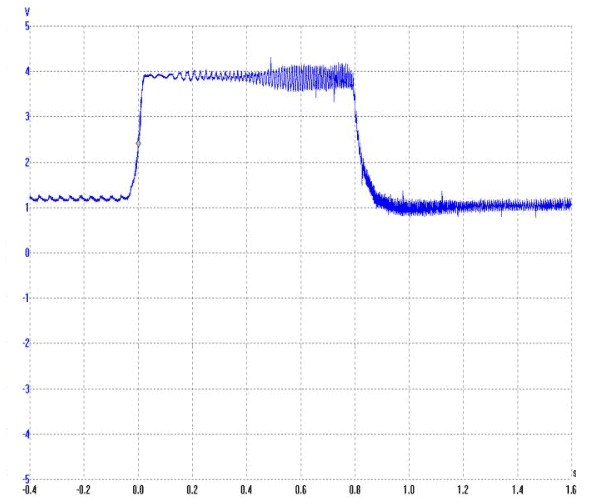

In caso di difetto del sensore della pressione di carica o del cablaggio, saranno visibili delle irregolarità nel segnale. Con una tensione di alimentazione di 0,5 volt il segnale di tensione deve essere compreso tra 4,5 e 5 volt. Le due immagini sottostanti mostrano un segnale con interferenza (a sinistra) e senza interferenza (a destra).

Pagina aperta risolvere il problema del cablaggio del sensore Vengono descritte le tecniche di misurazione per vari tipi di sensori, compreso questo sensore attivo, con possibili malfunzionamenti e cause.