Tárgyak:

- bevezetés

- Passzív érzékelők

- Aktív érzékelők

- Intelligens érzékelők

- Alkalmazások az autóiparban

- Mérés érzékelőkön

- Jelátvitel az érzékelőtől az ECU-hoz

- ELKÜLDÉS (egyélű hajtómű)

- Tápellátás és jelfeldolgozás

Bevezetés:

Az érzékelők fizikai mennyiségeket mérnek és elektromos feszültségekké alakítanak át. Ezeket a feszültségeket a mikrokontroller (ECU) dolgozza fel, és „jelként” olvassa ki. A jelet a feszültség szintje vagy a jel változásának frekvenciája alapján lehet megítélni.

Passzív érzékelők:

A passzív érzékelő érzékeli és méri a fizikai mennyiséget, és egy másik fizikai mennyiséggé alakítja át. Példa erre a hőmérséklet átalakítása a ellenállás értéke. A passzív érzékelő maga nem generál feszültséget, hanem az ECU referenciafeszültségére reagál. A passzív érzékelő működéséhez nincs szükség tápfeszültségre.

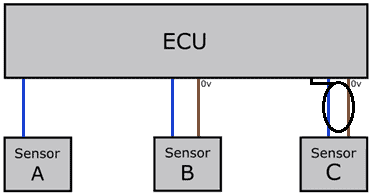

A passzív érzékelőknek általában két vagy három csatlakozása van:

- referencia- vagy jelvezeték (kék);

- földelő vezeték (barna);

- árnyékolt vezeték (fekete).

Előfordul, hogy egy passzív érzékelő csak egy vezetéket tartalmaz: ebben az esetben az érzékelő háza földelésként szolgál. A harmadik vezeték árnyékolásként szolgálhat. A köpeny az ECU-n keresztül van földelve. Az árnyékolt vezetéket különösen az interferencia-érzékeny jelekhez használják, például a főtengely helyzetérzékelőjétől és a kopogásérzékelőtől.

Példa a passzív érzékelőre a NTC hőmérséklet érzékelő. Az 5 voltos referenciafeszültség feszültségelosztóként szolgál az ECU-ban lévő ellenállás és az érzékelő között, nem pedig az érzékelő tápfeszültségeként. Az ellenállások közötti feszültség szintjét (az NTC ellenállás értékétől függően) az ECU leolvassa és hőmérsékletre fordítja. Az ellenállásokkal ellátott áramkör leírása a „Feszültségellátás és jelfeldolgozás” című részben található ezen az oldalon.

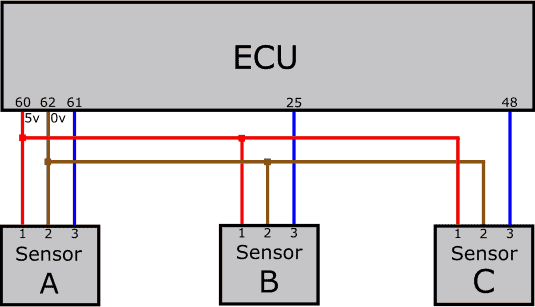

Aktív érzékelők:

Az aktív érzékelők elektromos áramkört tartalmaznak a házban, amely a fizikai mennyiséget feszültségértékké alakítja. Az elektromos áramkör működéséhez gyakran stabil tápfeszültségre van szükség.

A legtöbb esetben az ilyen típusú érzékelőknek három csatlakozása van:

- plusz (általában 5,0 volt);

- tömeg;

- jel.

A stabilizált 5 voltos tápegységet a vezérlőegység táplálja, és az érzékelő analóg jel létrehozására használja (0 és 5 volt között). Az ECU pozitív és földelő vezetékei gyakran több érzékelőhöz vannak csatlakoztatva. Ez felismerhető azokról a csomópontokról, amelyekhez kettőnél több vezeték csatlakozik.

Az analóg jelet az ECU digitális jellé alakítja.

Az „spásztázási ellátás és jelfeldolgozás” erről részletesebben fogunk beszélni.

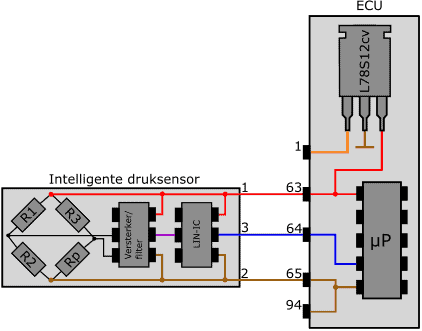

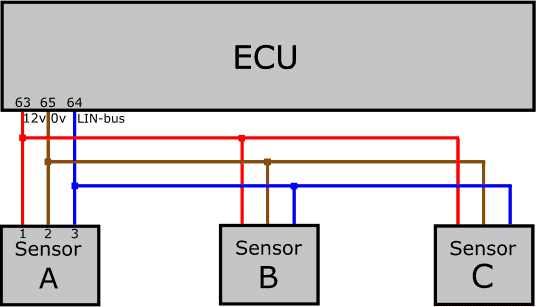

Intelligens érzékelők:

Az intelligens érzékelőknek általában három csatlakozásuk van. Az aktív érzékelőkhöz hasonlóan itt is van egy tápvezeték (12 voltos az ECU-ból vagy közvetlenül egy biztosítékon keresztül) és egy földelővezeték (az ECU-n vagy egy külső testponton keresztül. Az intelligens érzékelő digitális ()LIN busz) üzenetet küld az ECU-nak és a többi érzékelőnek. Ekkor létezik egy mester-szolga elv.

Az érzékelő belsejében egy A/D konverter alakítja át az analóg jelet digitális jellé.

- Analóg: 0 – 5 volt;

- Digitális: 0 vagy 1.

In het LIN busz jel recesszív állapotban (12 volt) 1, domináns állapotban (0 volt) pedig 0.

Alkalmazások az autóiparban:

Az autóiparban az alábbi osztályozást tudjuk elvégezni a különböző típusú érzékelők között:

Passzív érzékelők:

- Kopogás érzékelő;

- Főtengely helyzet érzékelő;

- Hőmérséklet-érzékelő (NTC/PTC);

- Lambda érzékelő (ugrásérzékelő / cirkónium);

- Induktív magasságérzékelő;

- Kapcsoló (be/ki)

Aktív érzékelők:

- Főtengely/vezérműtengely helyzetérzékelő (Hall);

- Levegőtömeg-mérő;

- Szélessávú lambda érzékelő;

- Nyomásérzékelő (töltési nyomás / turbónyomás-érzékelő);

- ABS érzékelő (Hall/MRE);

- Gyorsulás/lassulás érzékelő (YAW);

- Radar/LIDAR érzékelő;

- Ultrahangos érzékelő (PDC / riasztás);

- Pozícióérzékelő (gázszelep / EGR / fűtési szelep).

Intelligens érzékelők:

- Eső/fény érzékelő;

- Fényképezőgépek;

- Nyomásérzékelő;

- Kormányszög-érzékelő;

- Akkumulátor érzékelő

Mérés érzékelőkön:

Ha egy érzékelő nem működik megfelelően, a vezető a legtöbb esetben észreveszi ezt, mert kigyullad a hibajelző lámpa, vagy valami már nem működik megfelelően. Ha a motortérben lévő érzékelő meghibásodást okoz, az áramkiesést és a kigyulladt MIL-t (motorhiba-jelzőfény) okozhat.

Az ECU olvasásakor hibakód jelenhet meg, ha az ECU felismeri a hibát. A hibakód azonban nem minden esetben vezet közvetlenül az okhoz. Az, hogy a kérdéses érzékelő nem működik, lehet, hogy hibás, de nem zárható ki a kábelezési és/vagy dugós csatlakozási probléma.

Az is előfordulhat, hogy az érzékelő hibás értéket ad, amit az ECU nem ismer fel. Ebben az esetben a rendszer nem tárolja el a hibakódot, de a technikusnak fel kell használnia az élő adatokat (lásd az OBD oldalt) olyan olvasmányokat kell keresnie, amelyek elérhetetlenek.

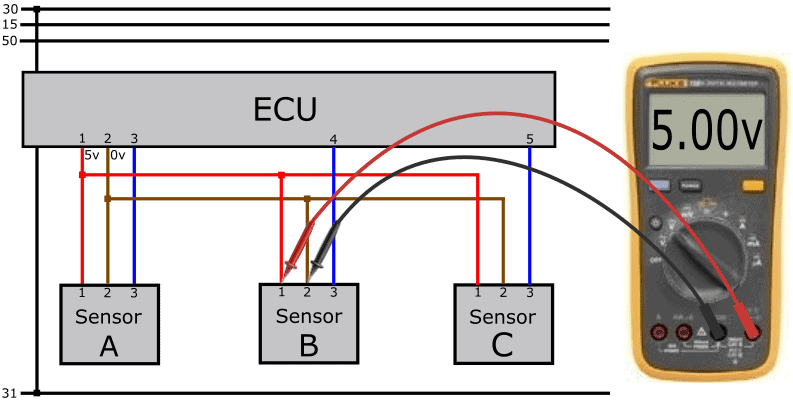

A következő képen egy aktív érzékelő mérése látható. Az érzékelő tápellátását (a plusz és mínusz csatlakozások feszültségkülönbségét) digitális multiméterrel ellenőrizzük. A mérő 5 voltot mutat, tehát ez rendben van.

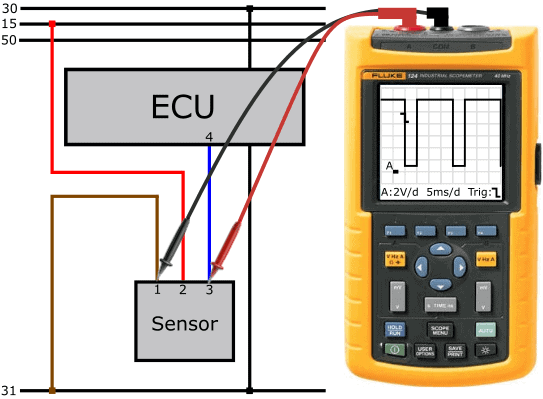

A jelfeszültségeket voltmérővel vagy oszcilloszkóppal mérhetjük. A jel típusától függ, hogy melyik mérő alkalmas:

- voltmérő: szinte állandó analóg jelek;

- oszcilloszkóp: analóg jelek és digitális jelek (munkaciklus / PWM).

Egy vagy több méréssel kimutathatjuk, hogy az érzékelő nem működik megfelelően (a kibocsátott jel nem valószínű, vagy az érzékelő nem ad jelet), vagy a vezetékezésben van probléma.

A passzív érzékelőknél a legtöbb esetben ellenállásmérés végezhető annak ellenőrzésére, hogy nincs-e belső hiba az érzékelőben.

Az érzékelő vezetékeinek lehetséges problémái a következők lehetnek:

- megszakítás a pozitív test- vagy jelvezetékben;

- rövidzárlat a vezetékek vagy a karosszéria között;

- átmeneti ellenállás egy vagy több vezetékben;

- rossz dugaszoló csatlakozások.

Az oldalon: az érzékelő vezetékeinek hibaelhárítása hét lehetséges meghibásodást vizsgálunk, amelyek az érzékelők vezetékezésében fordulhatnak elő.

Jelátvitel az érzékelőtől az ECU-hoz:

Számos módszer létezik a jelek érzékelőről az ECU-ra történő átvitelére. Az autóiparban a következő jeltípusokkal foglalkozhatunk:

- amplitúdó moduláció (AM); a feszültség szintje ad információt;

- Frekvencia moduláció (FM); a jel frekvenciája információt ad;

- impulzusszélesség-moduláció (PWM); a blokkfeszültség időbeli változása (felhasználási ciklus) ad információt.

A következő három példa a különböző jeltípusok szkópjeleit mutatja be.

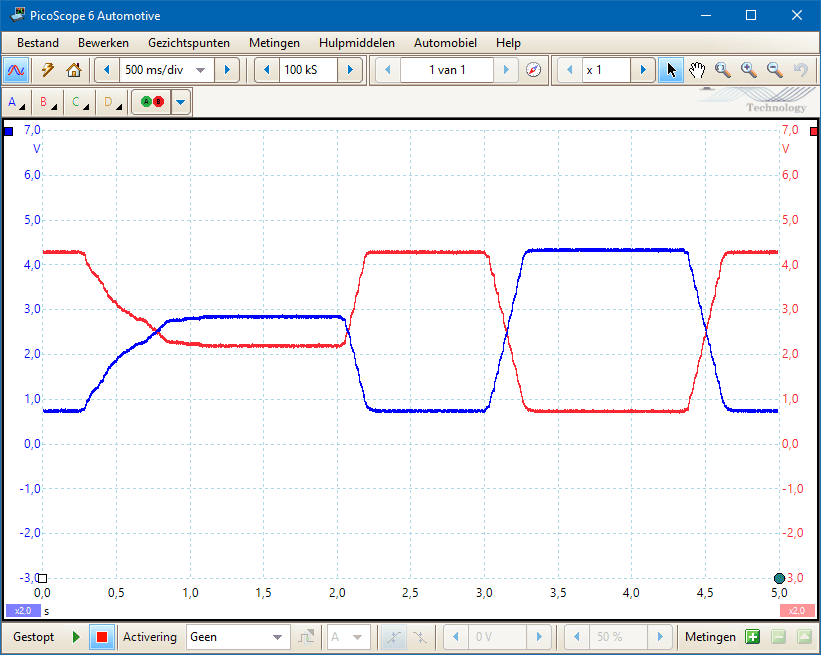

Amplitúdó moduláció:

AM jellel a feszültség szintje továbbítja az információt. Az ábrán két feszültség látható a fojtószelep helyzetérzékelőitől. A megbízhatóság garantálása érdekében a feszültséggörbéket egymáshoz képest tükrözni kell.

Nyugalmi stressz:

- Kék: 700 mV;

- Piros: 4,3 volt.

Körülbelül 0,25 másodperccel a mérés megkezdése után lassan lenyomják a gázpedált, és a fojtószelep 75%-kal kinyílik.

2,0 másodpercnél a gázpedált elengedjük, és 3,0 másodpercnél. teljes gázt adnak.

Teljes gáz feszültségei:

- Kék: 4,3 volt;

- Piros: 700 mV.

Frekvencia moduláció:

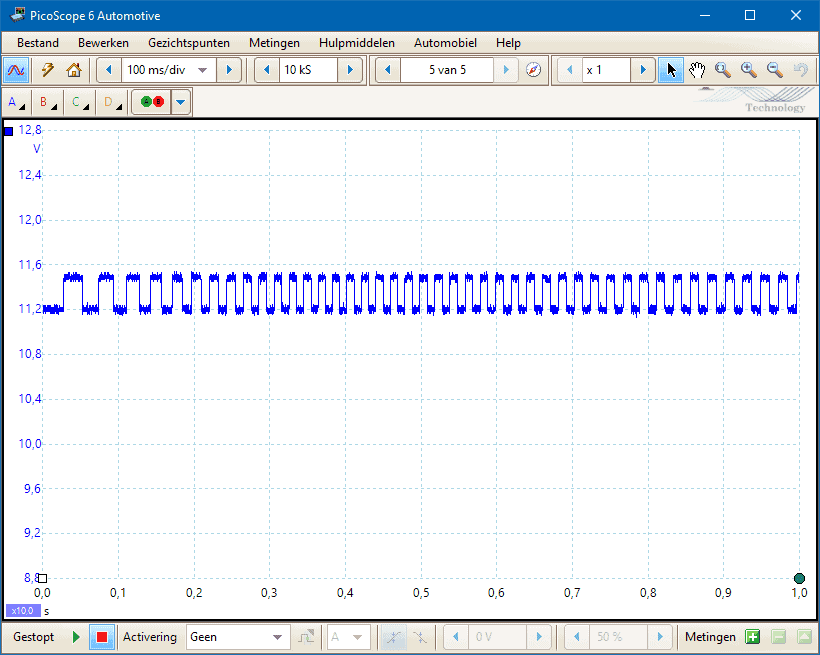

Az FM-jelet küldő érzékelőknél a jel amplitúdója (magassága) nem változik. A blokkfeszültség szélessége továbbítja az információt. A következő képen egy ABS érzékelő (Hall) jele látható. A kerék a mérés közben megfordult. Nagyobb forgási sebességnél a jel frekvenciája nő.

A feszültségkülönbséget a kerékcsapágyba beépített mágnesgyűrűben lévő mágneses tér változása okozza. A magasságkülönbség (alacsony: mágneses tér, magas: nincs mágneses tér) mindössze 300 mV. Ha a távcső rosszul van beállítva (0 és 20 volt közötti feszültségtartomány), a blokkjel alig látható. Emiatt a skálát úgy állítottuk be, hogy a blokkjel látható legyen, aminek következtében a jel kevésbé tiszta.

Impulzus szélesség moduláció:

PWM jel esetén a magas és alacsony feszültség aránya megváltozik, de a periódusidő változatlan marad. Ezt nem szabad összetéveszteni a négyszöghullámú feszültséggel az FM jelben: változik a frekvencia és ezáltal a periódusidő is.

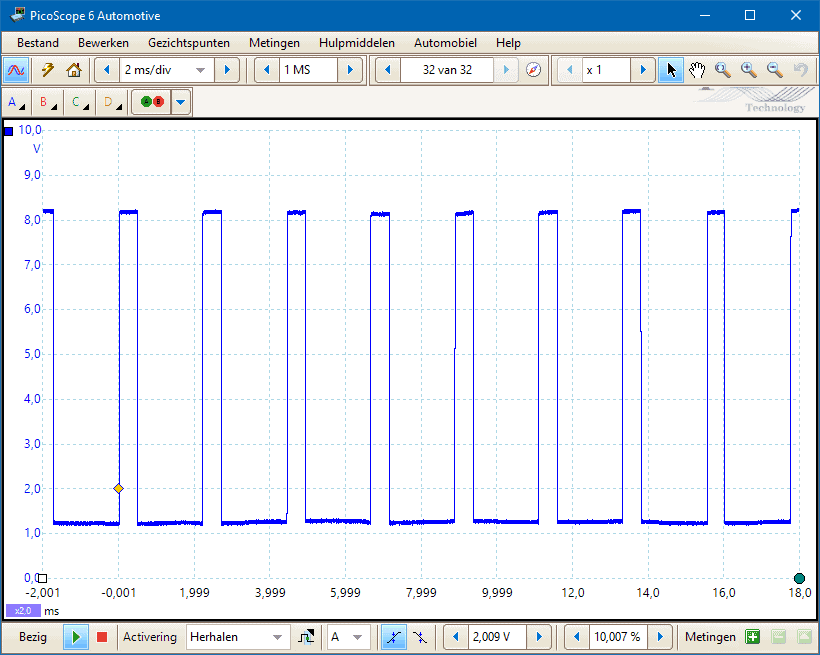

A következő két képen egy légkondicionáló csőben lévő nagynyomású érzékelő PWM jelei láthatók. Ez az érzékelő méri a hűtőközeg nyomását a légkondicionáló rendszerben.

Mérési helyzet:

- A gyújtás be van kapcsolva (az érzékelő tápfeszültséget kap);

- A légkondicionáló kikapcsolva;

- Diagnosztikai berendezéssel leolvasott hűtőközeg nyomás: 5 bar.

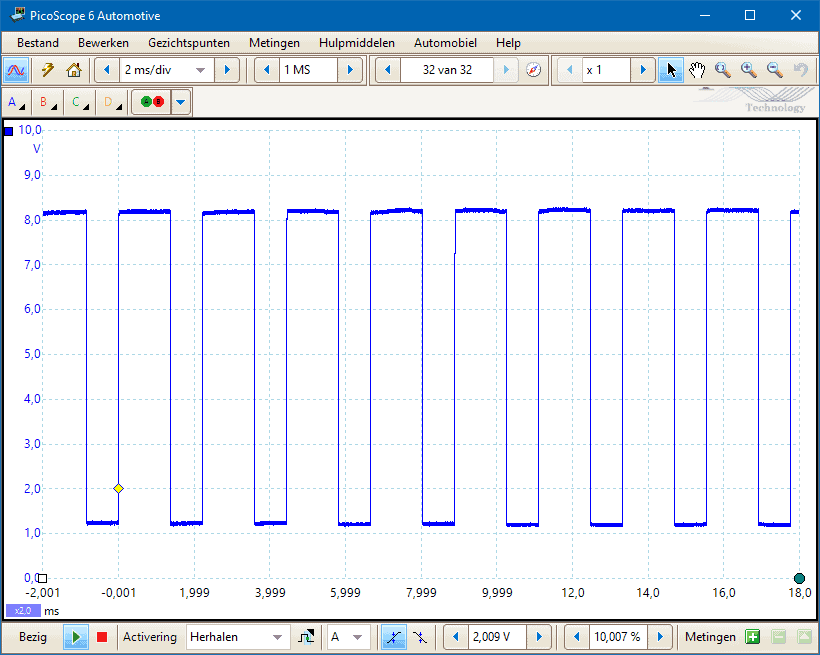

A következő képen azt látjuk, hogy a periódusidő változatlan maradt, de a munkaciklus megváltozott.

Mérési helyzet:

- Légkondicionálás bekapcsolva;

- A magas nyomás 20 bar-ra emelkedett;

- A terhelhetőség most 70%

Az analóg érzékelők jelet küldhetnek AM útján. Az ilyen feszültségjel érzékeny a feszültségveszteségre. A vezetékben vagy dugaszban lévő átmeneti ellenállás feszültségveszteséget, és ezáltal alacsonyabb jelfeszültséget is eredményez. Az ECU az alacsonyabb feszültséget kapja, és a jelet használja a feldolgozáshoz. Ez hibás működést okozhat, mivel több szenzorérték már nem egyezik egymással, ami a következőket eredményezi:

- Két kültéri levegő hőmérséklet-érzékelő, amelyek egyidejűleg különböző hőmérsékletet mérnek. Bár egy kis hibahatár elfogadható, és az ECU képes elfogadni az átlagos értéket, a túl nagy eltérés hibakódhoz vezethet. Az ECU felismeri a két hőmérséklet-érzékelő közötti eltérést.

- helytelen befecskendezési időtartam, mivel a MAP érzékelő jele túl alacsony, és ezért az ECU helytelen motorterhelést értelmez. Ebben az esetben az üzemanyag-befecskendezés túl hosszú vagy túl rövid, és az üzemanyag-befecskendezés korrigálja a keveréket a lambda-érzékelő jele alapján.

A feszültségveszteség nem játszik szerepet a PWM jelben és/vagy a SENT jelben. A felfutó és lefutó élek aránya a jel mértéke. A feszültség szintje nem számít. A munkaciklus 40% lehet 0 és 12 volt között változó feszültség mellett, de az arány továbbra is 40%, ha a tápfeszültség 9 voltra csökken.

ELKÜLDÉS (egyélű hajtómű)

A fent említett szenzorjelek évek óta ismertek a személy- és haszongépjárművekben. Az újabb modellekben egyre gyakrabban találkozunk a SENT protokollt használó érzékelőkkel. Ez az érzékelő úgy néz ki, mint egy szokásos aktív érzékelő, mind a valóságban, mind az ábrán.

Passzív és aktív érzékelőkkel az információátadás két vezetéken keresztül történik. Például MAP érzékelő esetén: az egyik az NTC érzékelő és az ECU között, a másik pedig a nyomásérzékelő és az ECU között. A SENT szenzorok érzékelőelektronikája kombinálhatja a több érzékelőről érkező információátvitelt, csökkentve a jelvezetékek számát. A jelátvitelt a jelvezetéken keresztüli feszültségvesztés sem befolyásolja, akárcsak a PWM jelnél.

A SENT protokollt használó érzékelőnek, akárcsak egy analóg vagy digitális jelet küldő aktív érzékelőnek, három vezetéke van:

- Tápfeszültség (gyakran 5 volt)

- Jel

- Tömeg.

A SEND protokollal rendelkező érzékelők „kimenetként” jelet küldenek. Ezért nincs kétirányú kommunikáció, mint például az érzékelők közötti LIN busz kommunikáció.

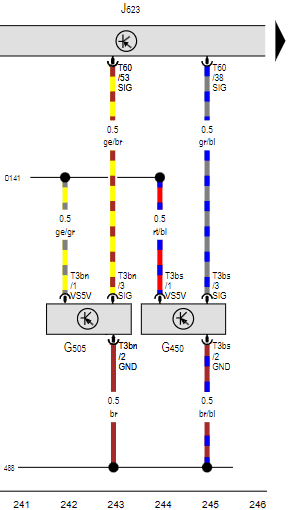

A jobb oldali ábrán egy VW Passat (505-ben gyártott) nyomáskülönbség-érzékelőjét (G2022) látjuk. Az ábrán a táp (5v), a föld (GND) és a jel (SIG) szokásos jelzéseit látjuk. Ez a nyomásérzékelő átalakítja a nyomást digitális SENT jellé, és elküldi a motor ECU T53 csatlakozójának 60-as érintkezőjére.

A fenti példában szereplő nyomáskülönbség-érzékelő csak egy jelet küld a SENT protokollon keresztül a jelvezetéken keresztül. Egy jelvezetékhez több érzékelő is csatlakoztatható a SENT segítségével. Ez alkalmazható többek között egy MAP érzékelőre (légnyomás és levegő hőmérséklet), valamint egy olajszint- és minőségérzékelőre.

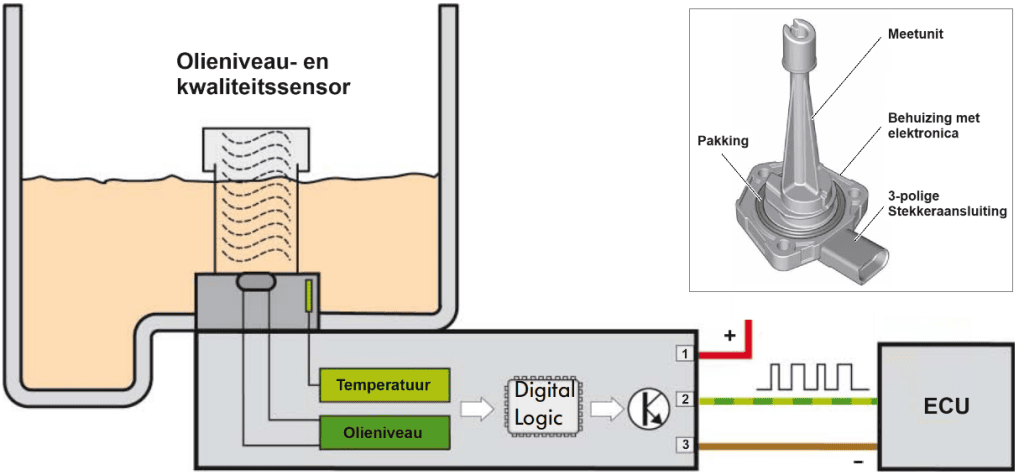

A következő képen egy belső égésű motor olajteknőjébe szerelt olajszint- és minőségérzékelőt látunk. Mindkét mérőelem a motorolajban található.

Az érzékelő 12 voltos feszültséggel van ellátva, az ECU-n keresztül kapja a földelést, és a SENT segítségével küldi a jelet az ECU-nak.

A házban található mikrokontroller digitalizálja az üzenetet (lásd: „digitális logika” az ábrán), amelyben az olajhőmérséklet és az olajszint egyaránt szerepel a SENT jelben.

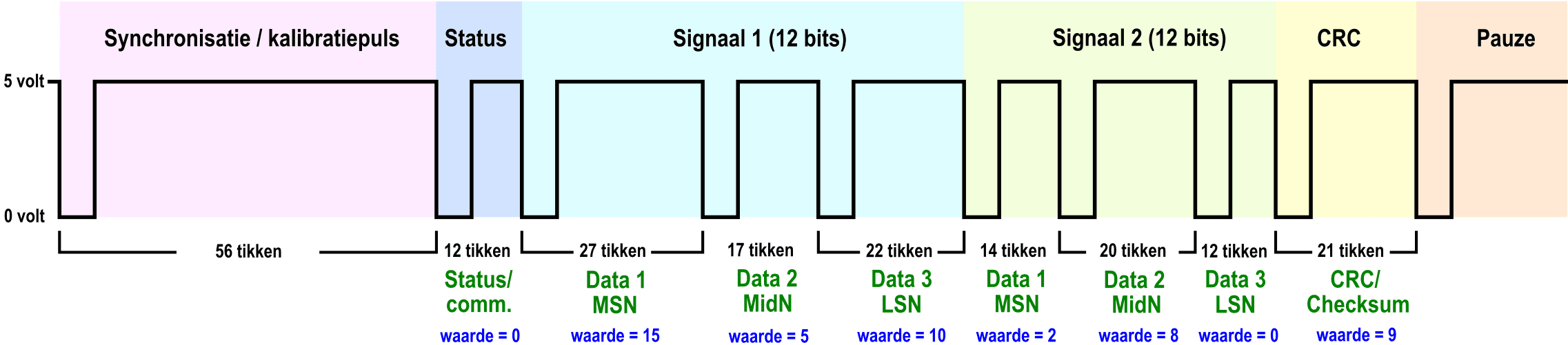

Az alábbiakban egy SENT jel szerkezetét tekintjük meg.

A SENT jel nibble-ek sorozatából (négy bites csoportokból) áll, amelyek 0 és 5 volt közötti feszültségek küldésével továbbítják az információt. Itt van egy rövid leírás a SENT jel felépítéséről. Az üzenet szerkezetének képe lent látható.

- Szinkronizálás/kalibrációs impulzus: gyakran ez az üzenet kezdete. Ez az impulzus lehetővé teszi a vevő számára, hogy azonosítsa az üzenet kezdetét és szinkronizálja az óra időzítését;

- Állapot: ez a rész jelzi a küldött információ állapotát, például, hogy az adatok helyesek-e, vagy vannak-e problémák vele;

- Message Start Nibble (MSN): Ez az első rágcsálás, és az ELküldött üzenet kezdetét jelzi. Információkat tartalmaz az üzenet forrásáról és az adatátvitel időpontjáról.

- Message Identifier Nibble (MidN): Ez a nibble követi az MSN-t, és információkat tartalmaz az üzenet típusáról, az üzenet állapotáról, valamint bármilyen hibaészlelési vagy hibajavítási információról.

- Data Nibbles: A MidN után egy vagy több adatblokkot követ, amelyek mindegyike négy adattömbből áll. Ezek az adatblokkok a ténylegesen elküldött adatokat hordozzák. Olyan információkat tartalmaznak, mint az érzékelőadatok, állapotinformációk vagy egyéb hasznos adatok.

- Ciklikus redundanciaellenőrzés (CRC): Bizonyos esetekben az üzenet végéhez egy CRC-jelet lehet hozzáadni, hogy segítse a hibaészlelést. A CRC nibble segítségével ellenőrizhető, hogy a fogadott adatok megfelelően érkeztek-e.

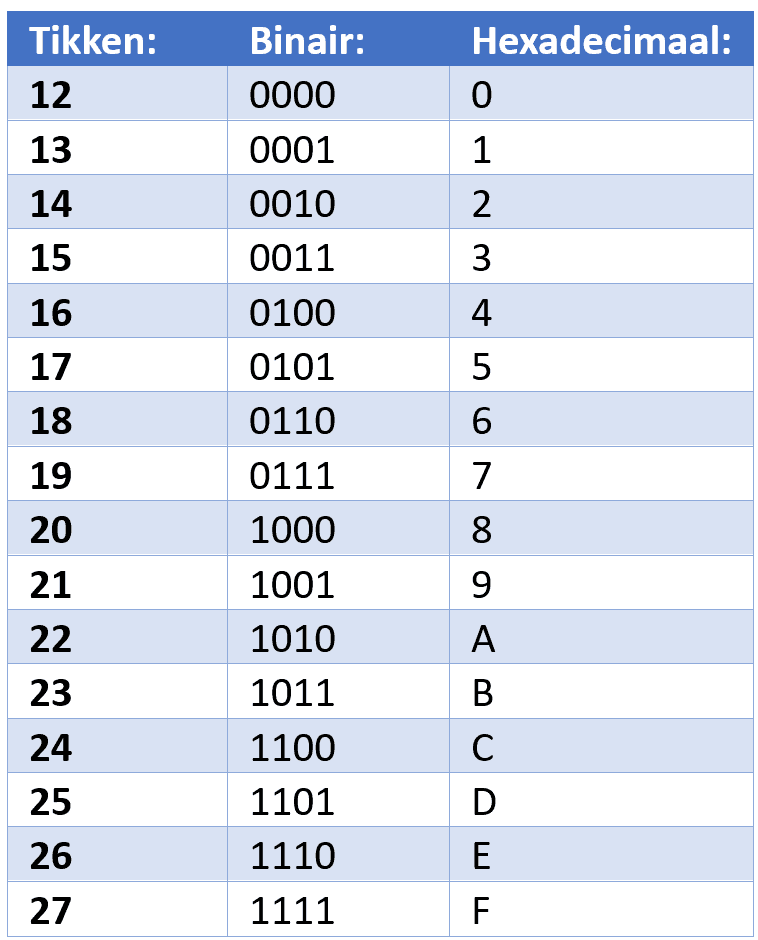

A SENT jelben minden egyes nibble értéke 0 és 15 között lehet, attól függően, hogy hány tick az 5 voltos. Az alábbi képen a SENT protokoll felépítése látható.

A „Nibble csoportok” numerikusan 0000 és 1111 között bináris formátumban kerülnek elküldésre. Minden nibble 0-tól maximum 15-ig terjedő értéket jelent, és binárisan a következőképpen jelennek meg: 0000b-től 1111b-ig és hexadecimálisan 0-tól F-ig. Ezek a digitalizált nibble-ek az érzékelőértékeket tartalmazzák, és elküldik az ECU-nak.

Ennek a rágcsáló információnak a küldéséhez „tick”-eket vagy számítógépes kullancsokat használnak. Az óra ketyeg jelzi, milyen gyorsan történik az adatok elküldése. A legtöbb esetben az óra ketyegése 3 mikroszekundum (3 μs), de maximum 90 μs.

Az első esetben ez azt jelenti, hogy 3 mikromásodpercenként új rágcsálócsoport kerül elküldésre.

Az üzenet egy 56 koppintásos szinkronizálási/kalibrációs impulzussal kezdődik. A két jel mindegyikéhez: az 1. jelhez és a 2. jelhez három nibblet kerül elküldésre, ami 2 * 12 bites információsorozatot eredményez. A CRC követi ezeket a jeleket

(Cyclic Redundancy Check) az ellenőrzéshez, amely lehetővé teszi a címzett számára, hogy ellenőrizze a kapott adatok helyességét.

Végül egy szünetimpulzus kerül hozzáadásra, amely egyértelműen jelzi a címzettnek szóló üzenet végét.

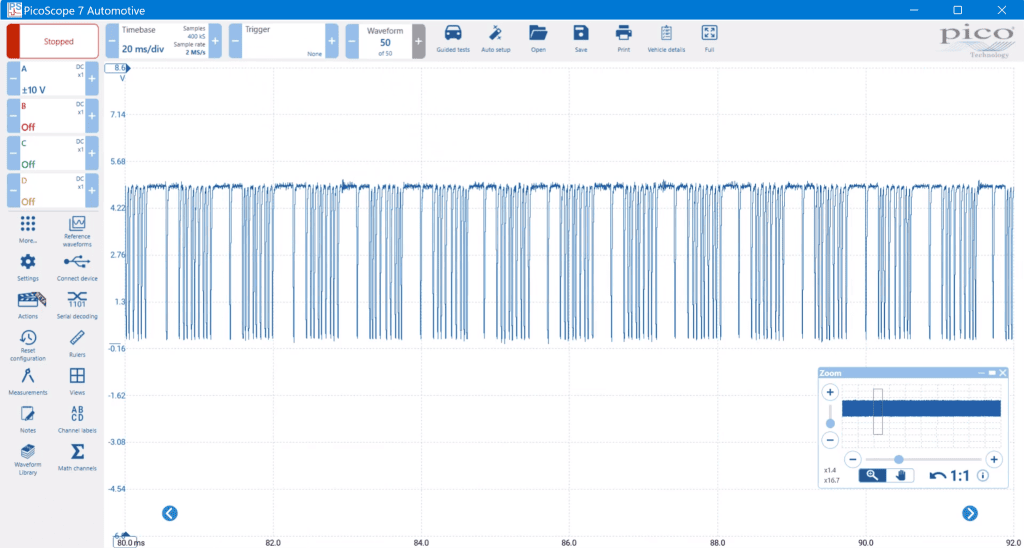

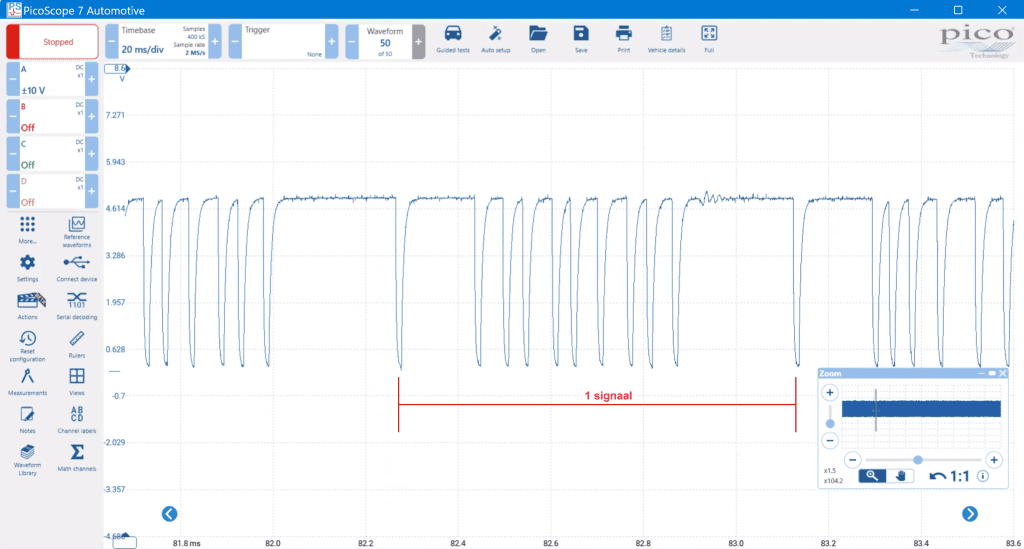

Az alábbi (a PicoScope Automotive-val rögzített) képeken több üzenet mérése látható (balra), valamint egy üzenet nagyítása (jobbra). A nagyított üzenetben piros színnel jelzi a jel kezdetét és végét. Amikor a körülmények megváltoznak: a nyomás és/vagy a hőmérséklet növekszik, egy vagy több rágcsálásnál megváltozik a kullancsok száma. A kullancsok változása az alábbi képen látható egy vagy több 0 és 5 volt között változó feszültségben. Az impulzusok szélesedhetnek vagy szűkülhetnek. A tényleges információ a Picoscope szoftverrel dekódolható.

Elektromos diagnosztika esetén a Picoscope szoftver segítségével dekódolhatjuk az üzenetet, hogy tanulmányozzuk, de a legtöbb esetben arra koncentrálunk, hogy ellenőrizzük a tiszta, zajmentes üzenetáramlást, valamint azt, hogy az érzékelő tápfeszültsége (5 volt) és földelése megfelelő-e. legyen rendben.

Tápellátás és jelfeldolgozás:

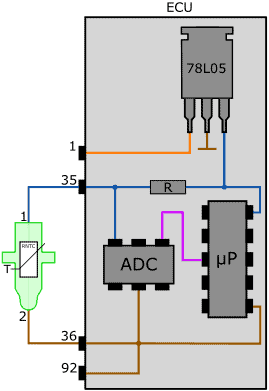

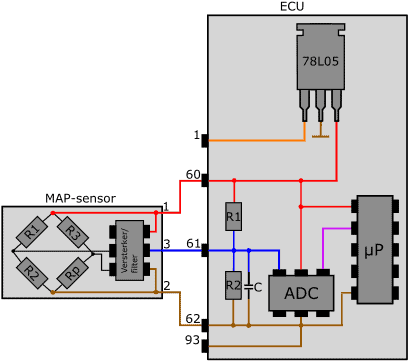

Az első bekezdésekben arról volt szó, hogy van-e tápfeszültség vagy sem. Ebben a részben az ECU azon fő alkatrészeit tárgyaljuk, amelyek felelősek az adott érzékelő feszültségellátásáért és jelfeldolgozásáért. A mélységi diagramok tűszámai megegyeznek az előző bekezdésekben leírtakkal: az ECU 35-ös és 36-os érintkezője a passzív érzékelő 1-es és 2-es érintkezőjével van összekötve, stb.

Az első képen a NTC hőmérséklet érzékelő. A referenciafeszültséget (Uref) az ECU 35. érintkezőjéből a 78L05 feszültségstabilizátor adja. A feszültségstabilizátor 5 voltos feszültséget biztosít 6 és 16 V közötti fedélzeti feszültség mellett.

Az R ellenállás (fix ellenállásérték) és az RNTC (hőmérsékletfüggő ellenállás) együtt soros áramkört és egyben feszültségosztót alkot. Az Analog-Digital Converter (ADC) megméri a két ellenállás közötti feszültséget (analóg), digitális jellé alakítja és továbbítja a mikroprocesszornak (µP).

Multiméterrel megmérheti a feszültséget az ECU 35. érintkezőjén vagy az érzékelő 1. érintkezőjén.

Az oldalon a hőmérséklet szenzor A jó jelátvitel érdekében végzett néhány mérésen kívül a kábelezési hiba mérési technikáit is bemutatjuk.

A második képen egy aktív áramkör látható MAP érzékelő megjeleníteni.

Az 5 voltos stabilizált tápfeszültség eléri az ún.Wheatstone híd“, amely számos rögzített (R1, R2, R3) és egy változó ellenállást (Rp) tartalmaz.

Az Rp ellenállás értéke a szívócsőben lévő nyomástól függ. Itt is feszültségosztóval van dolgunk. Az ellenállás változása feszültségváltozást okoz, ami a híd kiegyensúlyozatlanságát okozza. A Wheatstone-hídban keletkezett feszültségkülönbség az erősítőben/szűrőben 0,5 és 4,5 volt közötti feszültséggé alakul át. Az analóg jel digitalizálása az analóg-digitális konverterben (ADC) történik. Az ADC a digitális jelet küldi a mikroprocesszornak.

Az ADC felbontása a legtöbb esetben 10 bit, 1024 lehetséges értékre osztva. 5 voltos feszültségnél minden lépés körülbelül 5 mV.

Az ECU belső áramköre egy vagy több passzív és aktív érzékelőt tartalmaz ellenállások a táp- és jeláramkörökben találhatók. Az NTC áramkör ellenállását „előfeszítő ellenállás” és a feszültségosztóra szolgál. A MAP érzékelő ECU áramkörében található R1 és R2 ellenállások célja, hogy kis áramot engedjenek a pluszból a földbe.

Ezen ellenállások nélkül egy úgynevezett „lebegő mérés” történne, ha a jelvezetéket vagy az érzékelő dugóját eltávolítják. Ezekben az esetekben az ellenállásokkal ellátott áramkör biztosítja, hogy az ADC bemenet feszültsége körülbelül 5 V-ra emelkedjen (levonva az R1 ellenállás feszültségét). Az ADC az analóg feszültséget 255 (tizedes) digitális értékre, azaz FF-re (hexadecimális) alakítja, és ezt továbbítja a mikroprocesszornak.

Nagyon kis áram folyik át az R1 ellenálláson (alacsony ohmos). Kis feszültségesés van, 10 és 100 mV között. Előfordulhat, hogy az alkalmazott feszültség néhány tizeddel magasabb, mint 5 volt; A 78L05 feszültségstabilizátor testcsatlakozása és az ECU földelése között kis impedanciájú ellenállás található (barna vezeték a fenti ábrán). Ezen az ellenálláson a feszültségesés például 0,1 volt lehet. A feszültségstabilizátor a földelést tényleges 0 V-nak látja, így a kimeneti feszültséget (a piros vezetéket) 0,1 V-tal megemeli. Ebben az esetben az érzékelő plusz kimeneti feszültsége nem 5,0, hanem 5,1 volt.

Az intelligens érzékelő 12 voltos feszültséget kap az ECU-tól. Csakúgy, mint az aktív érzékelő, az intelligens érzékelő egy Wheatstone-hidat és egy erősítőt/szűrőt is tartalmaz. Az erősítő analóg feszültsége a LIN interfészre (LIN-IC) kerül.

A LIN interfész digitális LIN busz jelet állít elő. A jel 12 volt (recesszív) és körülbelül 0 volt (domináns) között változik. Az érzékelő ezt a LIN-busz jelet használja a többi slave (általában az érzékelők és aktorok) és a master (vezérlőegység) közötti kommunikációhoz.

Az érzékelő 3. érintkezője és az ECU 64-es érintkezője közötti vezetéken elágazások vannak a master és a többi slave felé.

További információkért lásd az oldalt LIN busz.