Thèmes:

- Préface

- Mesure sans interférence

- Défaut 1 – Fil de signal interrompu

- Défaut 2 – Fil d’alimentation interrompu

- Défaut 3 – Fil de terre interrompu

- Défaut 4 – Résistance de transition

- Défaut 5 – Court-circuit entre l’alimentation et le fil de signal

- Défaut 6 – Court-circuit entre l'alimentation et le fil de terre

- Défaut 7 – Court-circuit dans le capteur C

- Défaut 8 – Pas de tension d'alimentation en raison d'un calculateur défectueux

- Défaut 9 – Fil de signal PWM interrompu

- Réparation d'un fil positif interrompu

Préface:

Si nous soupçonnons qu'il y a un dysfonctionnement, nous analysons d'abord la voiture. Le code d'erreur nous donne une direction pour continuer notre recherche. Si aucun code d'erreur n'est enregistré dans la mémoire des défauts, nous vérifions si nous pouvons détecter des écarts dans les données en direct. Voir la page Diagnostic à bord.

Si le code d'erreur concerne un capteur, cela ne signifie pas que le capteur est défectueux. Pour exclure s'il y a un problème au niveau du câblage et/ou des connexions, utilisez : schémas électriques et les équipements de mesure excluent certaines choses. Cette page présente un certain nombre de situations possibles et montre que la description du code d'erreur peut différer de la cause réelle.

Mesure sans interférence :

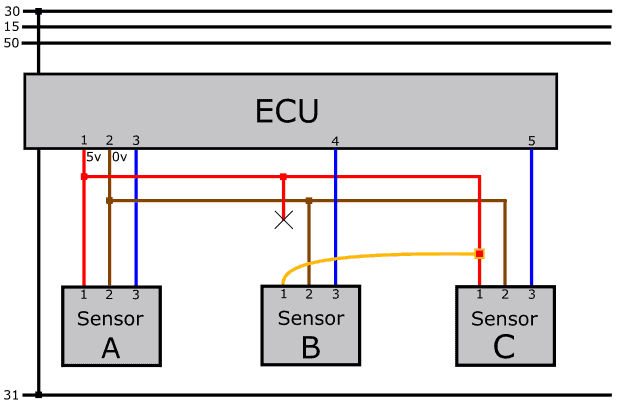

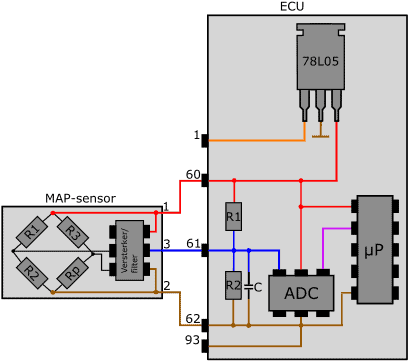

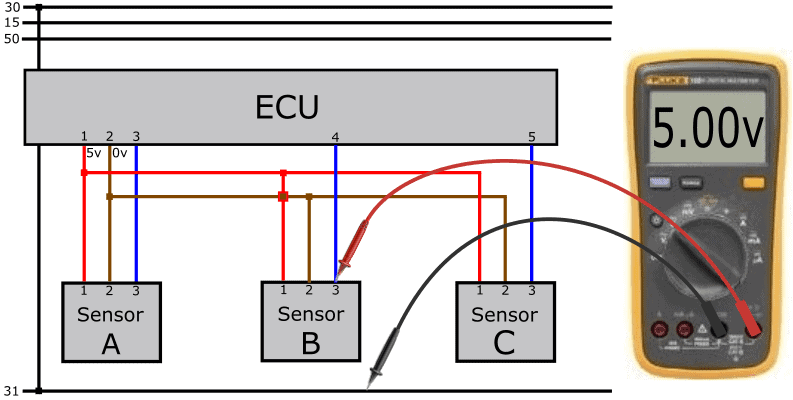

La figure suivante montre la mesure de la tension d'alimentation et de la masse d'un capteur actif.

Le capteur actif reçoit un plus (5 volts) et une masse à travers lui dispositif de contrôle. Dans ce cas, l'alimentation est OK. On peut faire une deuxième mesure sur le fil de terre (broche 3 du capteur, et/ou broche 4 du calculateur). Le signal doit être compris entre 0,5 et 4,5 volts.

Outre les capteurs actifs, nous traitons également des capteurs passifs et intelligents. En savoir plus à ce sujet sur la page : types de capteurs et signaux.

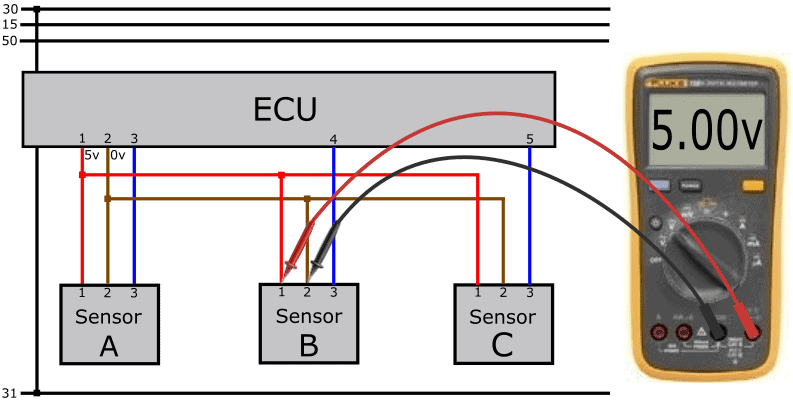

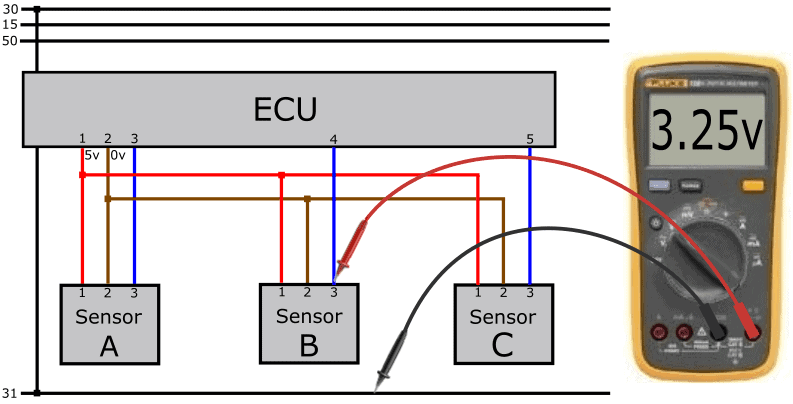

Le capteur utilise la tension d'alimentation de 5 volts pour former le signal. Le signal doit être compris entre 0,5 et 4,5 volts. L'ECU lit le niveau de tension (ou dans d'autres cas la fréquence) et le traduit en valeur. Par exemple, cela pourrait être la valeur du capteur de pression de suralimentation sont : à une pression turbo de 1,5 bar, le capteur envoie une tension de 3,25 volts au calculateur.

Avec cette mesure, la tension du signal est mesurée par rapport à la terre et est OK.

En utilisant un boîte de discussion nous pouvons mesurer dans la prise de l'ECU. Nous savons alors quelles tensions le calculateur envoie et reçoit.

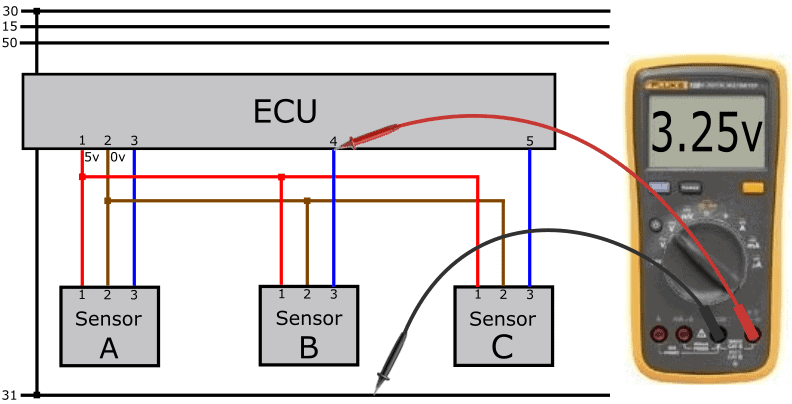

Lors de la mesure suivante, nous mesurons à nouveau 3,25 volts, mais ensuite à l'entrée de l'ECU. Cela signifie que le fil de signal est OK : la tension est transmise 1:1 du capteur à l'ECU.

Le signal du capteur ne sera jamais de 0,0 ou 5,0 volts. Une certaine plage est toujours maintenue. C'est souvent entre 0,5 et 4,5 volts. Le capteur ne produira pas de tensions inférieures à 0,5 ou supérieures à 4,5 volts. En cas de défauts dans les capteurs ou le câblage, le calculateur peut reconnaître à partir du niveau de tension si la valeur se situe dans ou en dehors de la plage de mesure :

- tensions inférieures à 0,5 volts : le calculateur génère un code d'erreur avec la description : « capteur

- pour les tensions supérieures à 4,5 volts, « circuit positif » est indiqué dans la description du code d'erreur.

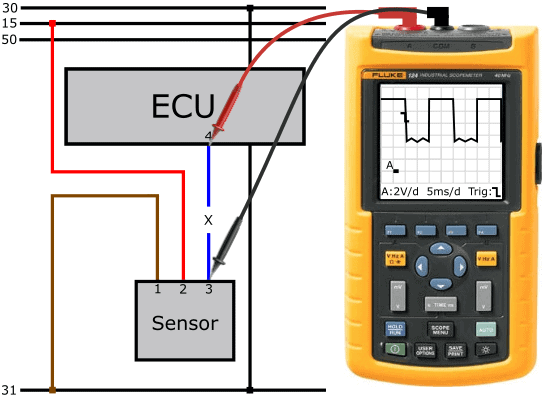

Les capteurs actifs peuvent également envoyer un signal numérique. Ces capteurs ne sont souvent pas alimentés par le calculateur, mais via la borne 15. Dans la plupart des cas, nous avons affaire à un signal PWM.

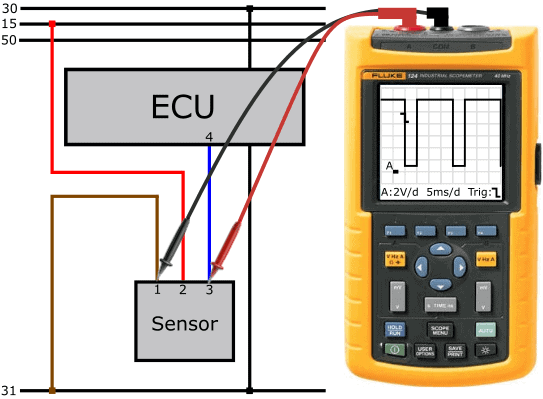

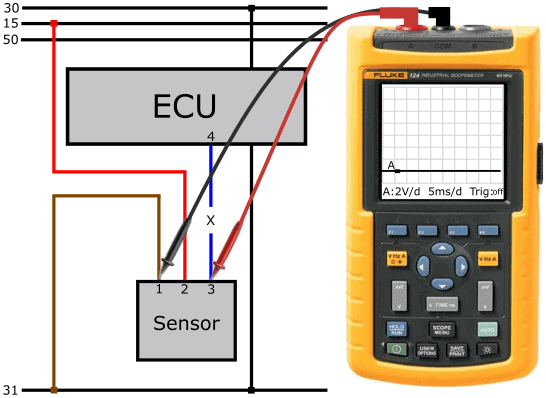

L'image suivante montre une partie du schéma dans lequel un capteur actif dispose d'une alimentation externe et le fil de signal est connecté via la broche 3 du capteur à la broche 4 de l'ECU. Le profil de tension du capteur par rapport à la connexion à la terre est mesuré avec l'oscilloscope.

La portée est réglée sur 2 volts et 5 millisecondes par division. Le rapport cyclique est de 50 %.

Dans le paragraphe : Défaut 9 – Fil de signal PWM interrompu nous discutons des étapes à suivre pour poser un diagnostic approprié.

Diagnostic du câblage du capteur :

Avant de diagnostiquer des capteurs, il faut connaître le type de capteur (passif, actif, intelligent) et la manière dont le capteur envoie son signal au dispositif de contrôle (analogique ou numérique, sous la forme d'un AM (Amplitude Modulation) ou FM (Frequency Modulation) Après avoir consulté le schéma électrique, nous pouvons estimer quelles tensions nous allons mesurer sur le câblage.

Les paragraphes suivants décrivent les éventuels dysfonctionnements pouvant survenir dans la pratique. Au lieu de commencer par « la réclamation du client », la cause est immédiatement évoquée ; Ex : fil coupé, court-circuit, etc. Il s'agit ici de mieux comprendre les techniques de mesure. Car comment agir en cas de dysfonctionnement ? Et quelles mesures utilisez-vous pour en découvrir la cause ?

Vous maîtrisez les techniques de mesure et êtes curieux d’un cas ? Alors visitez la page : Cas : dysfonctionnement du capteur de pression de carburant, court-circuit avec le plus.

Défaut 1 – Fil de signal interrompu :

Si le fil de signal est interrompu, la tension du signal du capteur ne peut pas atteindre l'ECU. Dans cette section, vous pouvez lire ce que vous mesurez dans cette situation sur les connexions du capteur et de l'ECU.

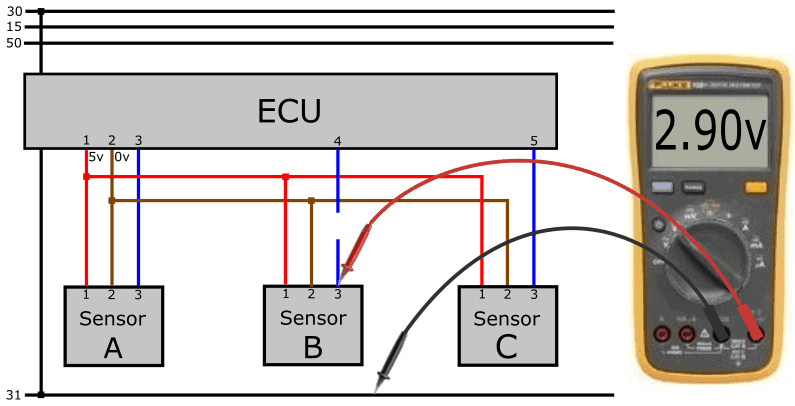

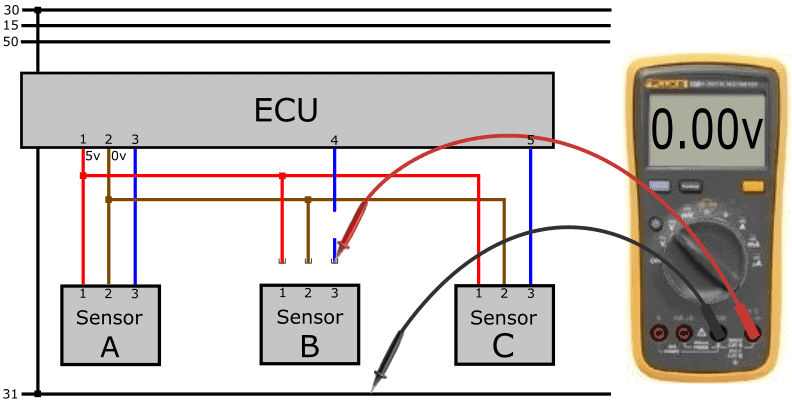

Nous effectuons les mesures suivantes sur le capteur actif et obtenons les lectures suivantes :

- fil d'alimentation (broche 1) par rapport à la masse du capteur (broche 2). 5 volts;

- tension du signal à la terre 2,9 volts.

L'alimentation électrique et le signal du capteur généré sont OK. Cependant, le signal du capteur n'atteint pas l'ECU en raison de l'interruption.

Pour mesurer la tension à l'entrée de l'ECU, nous utilisons un boîtier de dérivation.

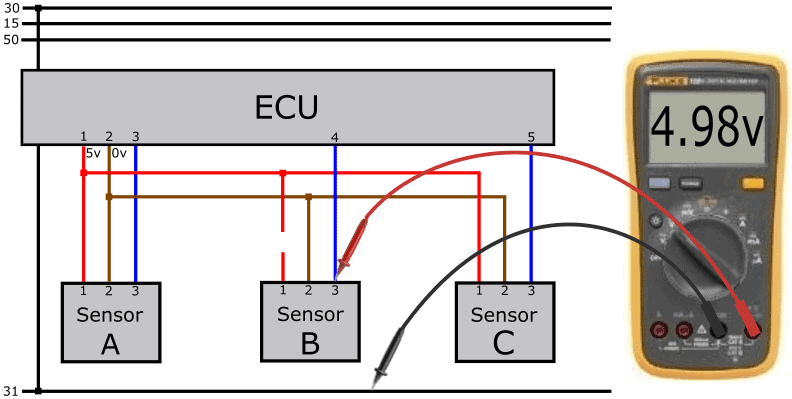

A l'aide d'un breakout box, nous effectuons une mesure sur la broche 4 du calculateur par rapport à la masse (ou broche 2 du capteur). Nous mesurons une tension de 4,98 volts.

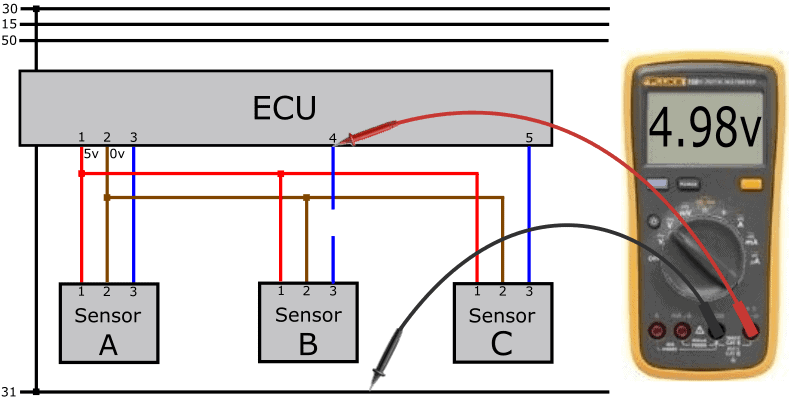

La tension côté calculateur est donc supérieure à la tension envoyée par le capteur. Un circuit dans l'ECU est responsable de la tension de sortie de 4,98 volts. Cela concerne d'une part la méthode de traitement du signal, mais aussi la reconnaissance des interruptions.

L'ECU mesure désormais sa propre tension de sortie et la reconnaît comme un circuit positif en raison de la tension d'alimentation de 4,98 volts.

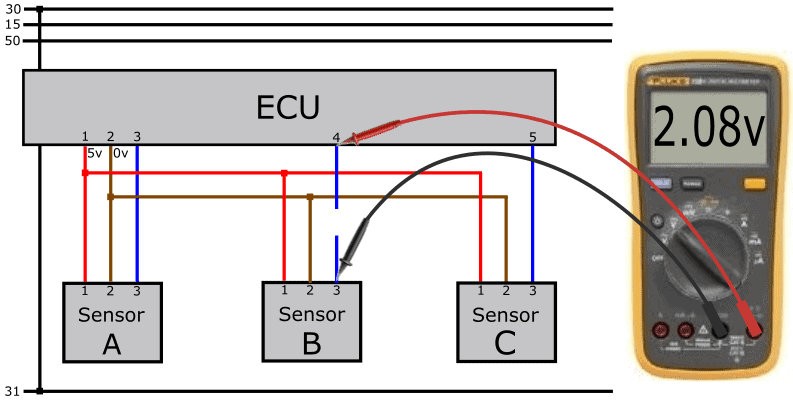

Nous mesurons ensuite la différence de tension aux bornes du fil entre l’ECU et le capteur. La différence de tension doit être proche de 0 volt dans une situation sans problème.

Dans ce cas, nous mesurons une différence de tension de 2,08 volts ; à savoir 2,9 volts (capteur) contre 4,98 volts (ECU).

Les tensions peuvent vous mettre sur la mauvaise voie.

Retirez la fiche du capteur. S'il n'y avait pas de coupure dans le fil, nous mesurerions 4,98 volts de l'ECU dans la fiche retirée. Nous mesurons maintenant 4 volts sur la broche 4,98 de l'ECU, mais 0 volt dans la fiche retirée.

Dans ce cas, nous pouvons déjà conclure que le fil de signal est interrompu.

Avec un fil de signal interrompu, la tension à l'entrée de signal de l'ECU est d'environ 5.0 volts. Sur la page: types de capteurs et signaux, dans la section : « alimentation en tension et traitement du signal », vous pouvez lire comment le calculateur traite le signal du capteur actif. Grâce à ces connaissances, vous pourrez mieux comprendre comment nous pouvons gérer des perturbations telles qu'un fil de signal interrompu.

La tension de 4,98 volts est générée dans l'ECU. Entre le fil positif (du 78L05) et l'ADC, il y a un certain nombre de résistances qui tirent la tension du signal à 5 volts lorsqu'aucune tension n'arrive via la connexion du signal. L'ADC mesure cette tension et traite cette tension en un signal numérique. L'ECU reçoit donc un signal concernant une tension hors plage et génère un code d'erreur.

Attention : avec un défaut similaire, la tension n'est pas toujours exactement de 4,98 ou 5,0 volts !

Sur la page: Cas : dysfonctionnement du capteur de pression de carburant – court-circuit avec le plus un défaut est décrit lorsque cette valeur de tension s'écarte.

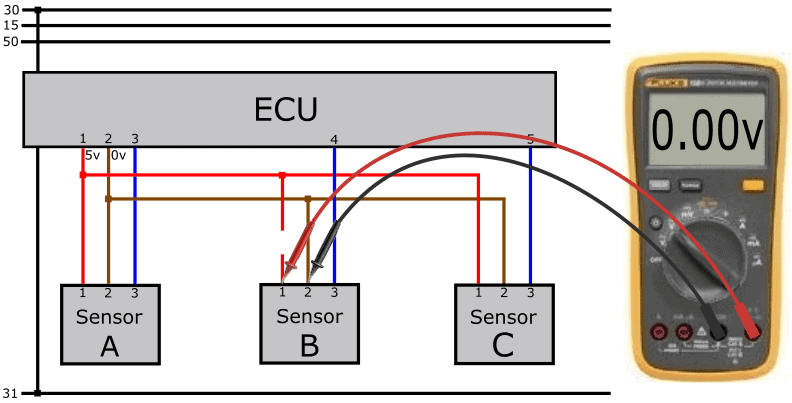

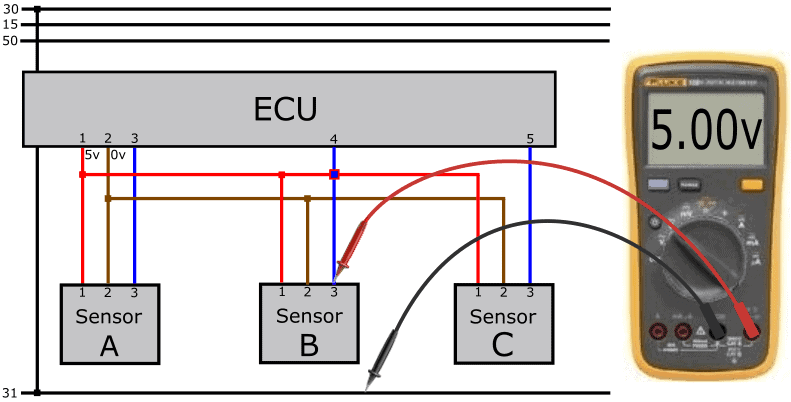

Défaut 2 – Fil d’alimentation interrompu :

Il y a une interruption entre la jonction du fil positif entre les trois capteurs et la fiche du capteur. La tension d'alimentation de 5 volts ne peut désormais pas atteindre le capteur. Le capteur ne peut pas fonctionner sans tension d'alimentation et sans masse.

Étant donné que nous avons mesuré la puissance et la masse sur la fiche lors de la mesure précédente, nous devons encore exclure lequel des deux fils a un problème. On mesure donc le positif sur un autre capteur du même circuit positif. Cela peut bien sûr également être fait sur l'ECU, si un boîtier de dérivation est disponible.

On mesure 1 volts sur la broche 5 du capteur A par rapport à la masse du capteur B. Cela signifie que la masse du capteur B est OK.

Lorsqu'aucun courant ne circule dans l'électronique du capteur actif en raison du fil d'alimentation interrompu, nous mesurons une tension de 4,98 volts à l'entrée de signal de l'ECU. Nous avons une situation similaire à celle du fil de signal interrompu : les résistances internes de l'ECU font monter la tension du signal : jusqu'à 4,98 volts. Comme le fil de signal est OK dans ce cas, nous mesurons également la tension de 4,98 volts sur la fiche du capteur.

Dans les cas où la tension est juste au-dessus de 5,0 volts, la tension du stabilisateur de tension peut avoir augmenté. Voir le paragraphe : « alimentation en tension et traitement du signal » sur la page : «types de capteurs et signaux" .

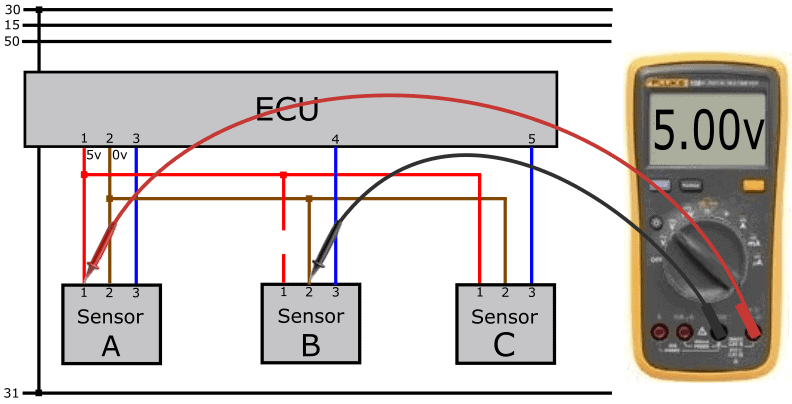

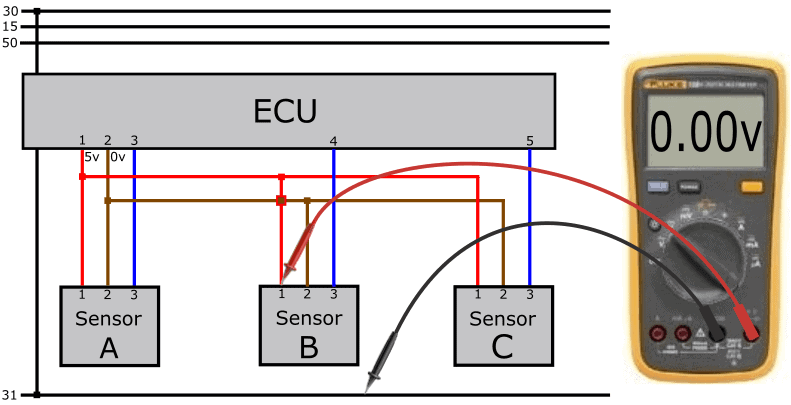

Défaut 3 – Fil de terre interrompu :

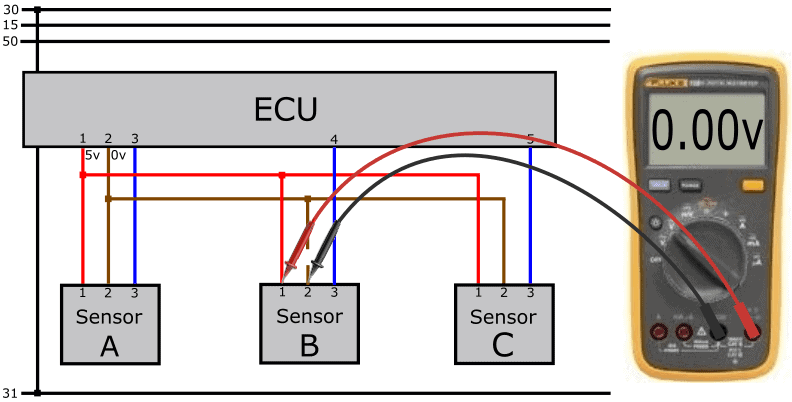

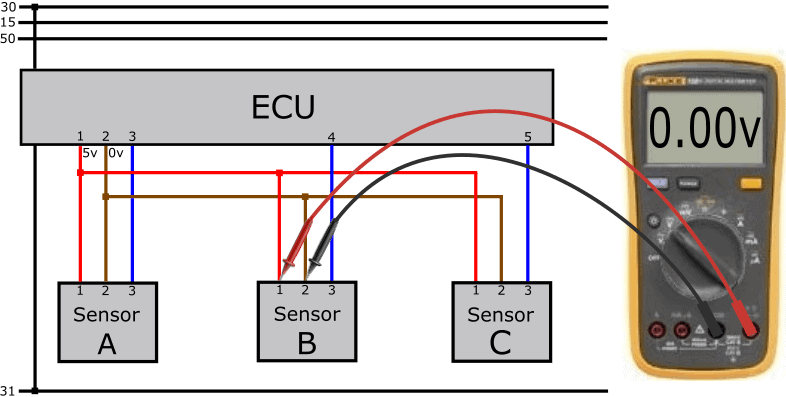

Dans ce cas, ce n'est pas le plus qui est interrompu, mais le fil de terre. Une tension d'alimentation de 5 volts est fournie au capteur, mais comme nous mesurons sur un fil interrompu, le voltmètre n'a pas de tension de référence et indique 0 volt.

En déplaçant la tige de mesure moins vers la masse de la carrosserie ou de la batterie, le voltmètre indique bien 5 volts.

Lorsque nous connectons la broche de mesure négative à la connexion à la masse des capteurs A et C, nous devons également mesurer une différence de 5 volts. Si nous mesurions 2 volts sur la broche 5 du capteur A, mais pas 5 volts sur le capteur C, alors l'interruption se situerait dans le fil entre les capteurs A et B, c'est-à-dire entre les deux premiers nœuds.

Comme pour le signal interrompu et le fil positif, nous mesurons maintenant une tension de 4,98 volts sur le fil de signal.

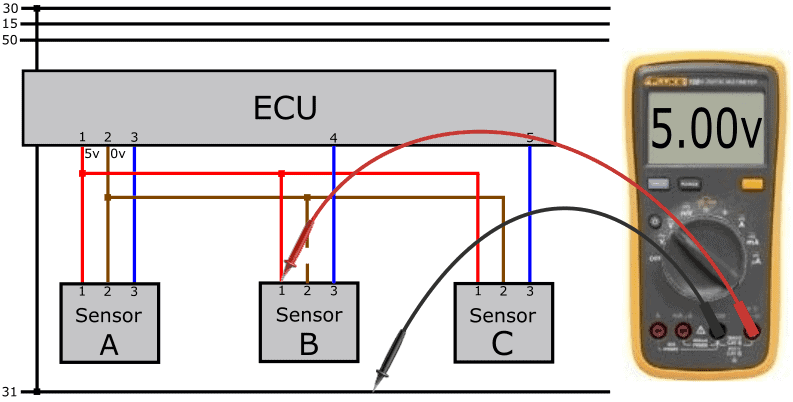

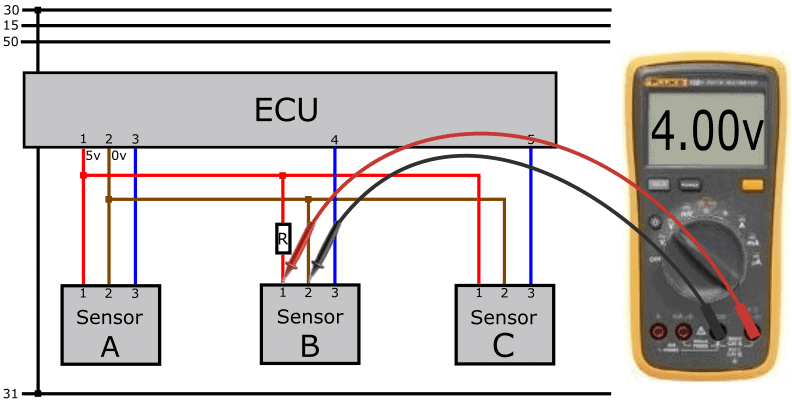

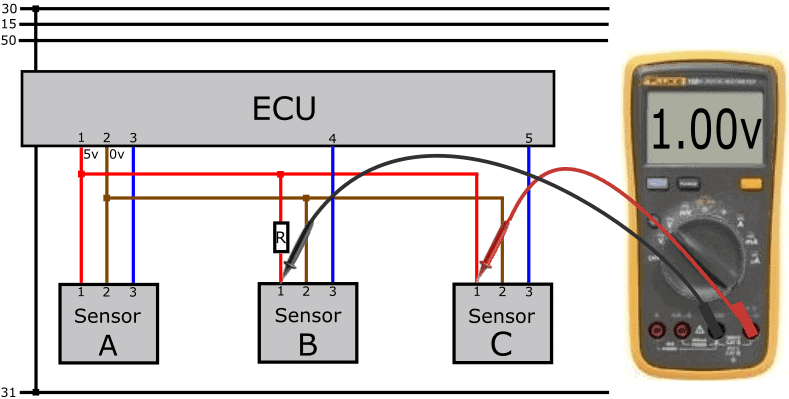

Défaut 4 – Résistance de transition :

Dans le paragraphe précédent, la perte de tension due à une résistance de transition a déjà été abordée. Dans le diagramme suivant, nous voyons une résistance dans le fil d'alimentation. Lorsque le courant circule dans le fil d'alimentation, la résistance de transition assure une tension (vraisemblablement) trop basse sur la broche 1 de la fiche B. Nous mesurons 4 volts au lieu des 5 volts que nous attendions.

La description DTC enregistrée dans ce cas peut être : « valeur limite inférieure du signal dépassée ».

Si nous mesurons la broche 1 du connecteur B par rapport à la broche 1 du connecteur C, nous devrions avoir une différence de (5-5) = 0 volt. Nous voyons maintenant une différence de 1 volt.

Parce que la perte de tension n'est présente que dans le fil du capteur B et non du capteur C, on peut supposer que le fil entre la jonction du fil horizontal sur le schéma et la fiche n'est pas OK.

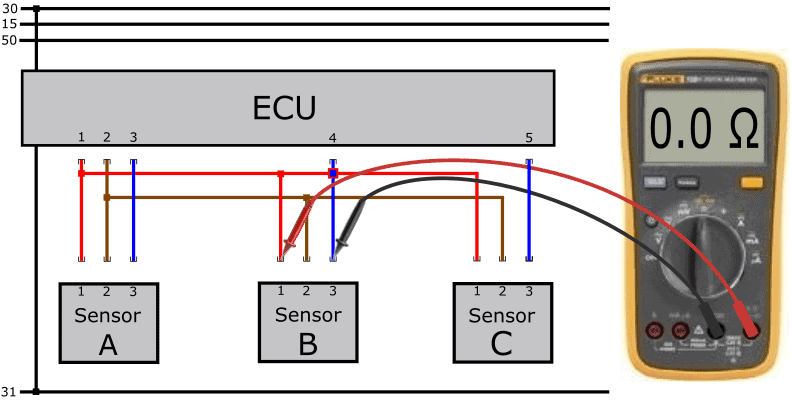

Défaut 5 – Court-circuit entre le fil d’alimentation et le fil de signal :

Un défaut possible dans le câblage est un court-circuit. Nous rencontrons des courts-circuits dans les situations suivantes :

- entre le fil d'alimentation et le fil de signal (fermeture positive) ;

- entre le fil de terre et le fil de signal (court-circuit à la terre) ;

- entre l'un des trois fils entre eux et/ou avec la carrosserie (connexion à la masse) ;

Dans ce schéma, nous voyons un court-circuit entre le fil de signal et le fil positif (circuit positif). Nous mesurons une tension de signal égale à la tension d'alimentation de 5 volts.

Lors de la mesure de 5 volts sur la broche 3 du capteur et la broche 4 de l'ECU, le problème peut être interne au capteur. Pour exclure cela, nous vérifions l'existence d'un court-circuit dans le câblage avec un ohmmètre. Pour obtenir une mesure sûre et correcte, nous éteignons l'ECU, démontons la fiche de l'ECU et nous démontons les fiches des capteurs qui sont connectés aux nœuds. Puisqu'il y a un court-circuit, nous mesurons une connexion avec l'Ohmmètre.

Dans ce cas, il s'agit de 0,0 Ohm car les fils se connectent les uns aux autres. En réalité, cette valeur peut être supérieure de quelques ohms. Lorsqu'aucun court-circuit n'est présent, l'ohmmètre indique OL ou 1. (résistance infiniment élevée) car il n'y a pas de connexion électrique entre les fils et les sondes de test.

Défaut 6 – Court-circuit entre l’alimentation et le fil de terre :

En cas de court-circuit entre le fil d'alimentation et le fil de terre, l'ECU coupe l'alimentation de la broche 1. Tous les capteurs alimentés par la broche 1 ne fonctionneront plus. Les codes défauts seront donc stockés sur plusieurs capteurs.

Dans ce cas, nous mesurons également une tension de 5,0 sur le fil de signal, qui provient de l'ECU.

Pour exclure s'il s'agit d'un court-circuit, nous démontons les connecteurs du calculateur et de tous les capteurs du circuit en question, comme dans le paragraphe précédent. Utilisez un ohmmètre pour mesurer la résistance entre les fils rouge et marron.

Défaut 7 – Court-circuit dans le capteur C :

Lors de la mesure de la tension d'alimentation par rapport à la masse, nous mesurons à nouveau 0 volt. Lors du problème précédent, nous avions un court-circuit dans le câblage. Dans ce cas, le court-circuit est interne à un capteur.

Nous retirons une à une les fiches des capteurs que nous voyons sur le schéma. Lorsque vous débranchez la fiche du capteur C, nous n'avons plus de court-circuit et le calculateur fournira à nouveau du 5 volts au fil positif. Avec certaines versions, cela se produit automatiquement, avec d'autres types, un changement de pince est nécessaire.

Défaut 8 – Pas de tension d'alimentation en raison d'un calculateur défectueux :

Dans certains cas, il peut arriver que l'ECU soit responsable de l'absence de tension d'alimentation. En interne, un circuit est endommagé et 5 volts ne sont pas émis.

L'ECU est souvent signalé à tort comme défectueux. Dans la plupart des cas, il existe une autre cause. Par conséquent, vérifiez d’abord les éventuelles interruptions et courts-circuits dans le câblage et les capteurs connectés. Pour exclure si un défaut interne de l'ECU en est la cause, nous vérifions toutes les connexions à la terre de l'ECU.

Avec un système de gestion moteur étendu, nous voyons plusieurs circuits dans un ECU, chacun avec son propre fil de terre. On trouve parfois jusqu'à huit fils de terre dans une seule prise. Dès qu'une broche de la fiche établit un mauvais contact ou qu'un fil de terre dans le faisceau de câbles est interrompu, ce circuit tombe en panne. Par conséquent, de préférence sous charge, mesurez avec une lampe test (positif sur la batterie, négatif sur chaque connexion de masse dans la prise ECU) si la masse est OK. La lampe test doit briller de la même manière sur chaque fil de terre. La lampe ne s'allume pas avec une seule connexion à la terre ? Ensuite, vous avez peut-être identifié la cause et le calculateur n'est pas défectueux.

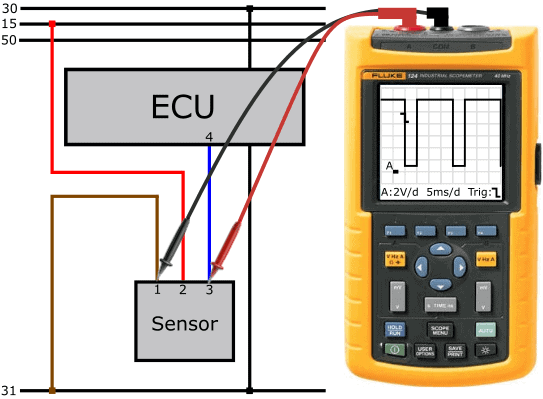

Défaut 9 – Fil de signal PWM interrompu :

Jusqu’à présent, nous avons parlé de tensions analogiques pouvant être mesurées avec un multimètre. S'il s'agit d'un signal numérique, un multimètre ne suffit plus. Nous utilisons ensuite l'oscilloscope. Le texte suivant concerne l'oscilloscope dans les images ci-dessous. Nous voyons ici le Fluke 124 avec un affichage d'écran modifié.

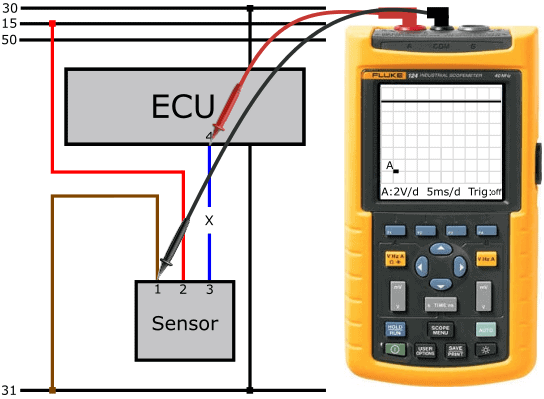

La raison de cette mesure est la description du défaut qui peut être traduite à partir du code de défaut. La description indique : « signal du capteur interrompu ».

L'image de l'oscilloscope montre une ligne de tension constante de 0 volt. Cela signifie qu'il n'y a aucune différence de tension entre les sondes de mesure. Avez-vous mesuré que les fils positif et de masse du capteur sont bons (broche 2 par rapport à 1), dans ce cas autour de 13 volts, il y a un problème avec le fil de signal. Veuillez noter que le capteur peut transmettre l'information de deux manières :

- Le capteur envoie une tension positive à l'ECU (généralement une tension analogique ;

- L'ECU envoie une tension qui est appliquée à la masse par le capteur sur une base temporelle (au moyen de PWM ; un signal numérique).

Dans l'exemple, la tension du signal côté capteur est de 0 volt, nous supposons donc la méthode 2.

Le fil de signal étant interrompu, le capteur ne reçoit aucune alimentation de l'ECU.

Nous mesurons la broche 4 de l'ECU par rapport à la broche 1 de la fiche. La tension est de 12 volt. Avec ces mesures, nous avons déterminé que l'entrée du capteur de l'ECU est OK.

L'ECU envoie apparemment une tension constante, mais elle n'atteint pas le capteur. Le capteur n'a donc aucune tension pour se connecter à la masse.

Lors de la mesure suivante, nous connectons les broches de mesure des deux côtés du fil de signal. Avec cela, nous déterminons la différence de tension à l’état actif aux bornes du fil. La tension doit être de 0 volt dans une situation sans problème. Cependant, sur la partie active de la tension de blocage, nous voyons une tension de 12 volts. Quand nous obtenons le volledige Si vous mesurez la tension d'alimentation dans la partie positive maximale de la tension de bloc, nous avons dans la plupart des cas affaire à un fil interrompu. C'est désormais également le cas : la tension de sortie du calculateur (broche 4 par rapport à la masse) est de 12 volts.

De plus, on voit dans la partie inférieure du tension de bloc un écart: dLa ligne de tension chute à environ 5 volts, reste constante pendant 10 millisecondes avec une ondulation, puis remonte à 12 volts. Étant donné que l'oscilloscope est désormais en série entre la résistance de rappel vers le haut de l'ECU et la résistance de rappel vers le bas dans le capteur, une connexion en série est créée. L'oscilloscope possède une résistance interne élevée, qui affecte le signal. Pour cette raison, le signal n'est pas utilisable.

Bien que la mesure du volt chargé soit suffisante pour un bon diagnostic, il n'y a pas de mal à utiliser une mesure de résistance pour démontrer qu'il y a effectivement une connexion cassée dans le fil. Dans ce cas on mesure une résistance infiniment élevée (OL ou 1.)

Après avoir réparé le fil de signal, nous mesurons à nouveau la tension du signal par rapport à la terre. Attention : nous mesurons ici par rapport à la terre, donc la partie « active » du capteur dans le signal PWM est désormais inversée…

On voit dans cette image scope que :

- la tension est au maximum de 12 volts. Ici, le capteur n'est pas actif : la tension sur le fil de signal n'est pas attirée vers la masse.

- la tension chute à 1 volt. Ici, le capteur est actif : le capteur applique la tension de l'ECU à la masse via l'électronique du capteur.

Le capteur contient un circuit électronique qui utilise toujours 1 volt. Cette tension permet également à l'ECU de reconnaître que le capteur s'allume correctement. L'ECU peut déterminer à partir des niveaux de tension si le capteur fonctionne correctement :

- la tension sur une période plus longue est égale ou supérieure à 12 volts :

L'ECU reconnaît une interruption ou un circuit positif ; - tension inférieure à 1 volt : l'ECU reconnaît un court-circuit à la masse.

Réparer un fil positif interrompu :

Parmi les cinq défauts décrits dans les paragraphes précédents, ceux-ci peuvent dans la plupart des cas être résolus assez facilement.

Coupez le fil du fil avec la résistance d'interruption ou de transition aussi court que possible dans le faisceau de câbles.

Appliquer un isolant si nécessaire. Trouvez le capteur le plus proche connecté au même circuit. Avec les capteurs actifs, vous pouvez facilement trouver cela dans un schéma électrique. Dans le schéma, le capteur le plus proche est C. Soudez soigneusement un nouveau fil au fil positif.

Travaillez toujours avec des gaines thermorétractables pour éviter de futurs problèmes dus à la pénétration de l'humidité. Si vous le fermez avec du ruban isolant, de nouveaux problèmes surgiront dans un avenir proche !