Thèmes:

- Général

- Papillon des gaz pour système d'injection monopoint

- Papillon des gaz sur un système d'injection multipoint

- Contrôle du ralenti

- Commande du papillon des gaz pour les gros moteurs

- Capteur de position du papillon

- Pédale d'accélérateur électronique (accélérateur par fil)

Général:

Chaque moteur à essence est équipé d'un papillon des gaz. Le papillon des gaz peut réguler la quantité d’air entrant dans le cylindre. Les moteurs diesel ont également un papillon des gaz, mais celui-ci est toujours complètement ouvert lorsque le moteur tourne. En effet, un moteur diesel fonctionne avec un excédent d'air. Le papillon des gaz sur les moteurs diesel ne sert qu'à arrêter doucement le moteur ; lorsque la vanne se ferme, l'alimentation en air est coupée. Le moteur s'arrête alors immédiatement. L'alimentation en carburant est donc interrompue. Dans un moteur diesel, cela est également appelé papillon des gaz au lieu de papillon des gaz. En fait, un papillon des gaz dans un moteur à essence est aussi un papillon des gaz : l'air est étranglé dans toutes les conditions sauf à pleine charge.

Les prochains chapitres sur les systèmes d'injection monopoint et multipoint concernent bien entendu les moteurs essence.

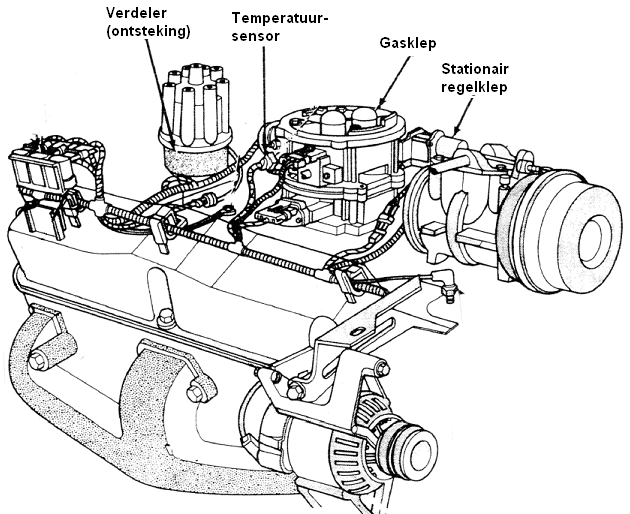

Papillon des gaz avec système d'injection monopoint :

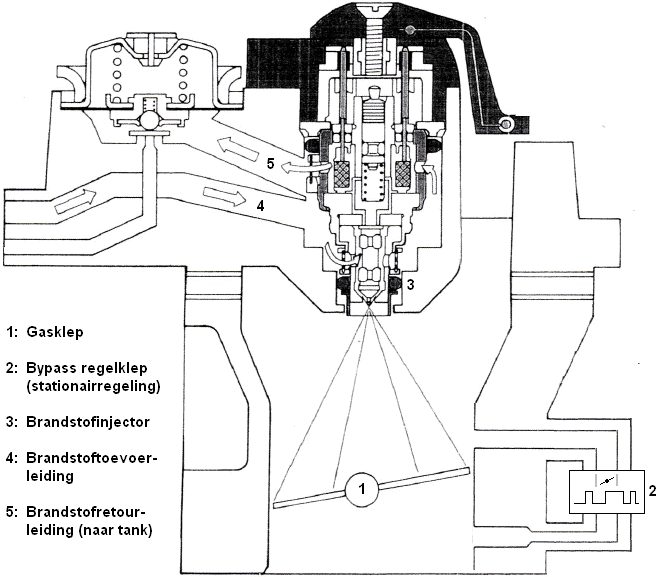

Pour les moteurs à simple injection (système d'injection monopoint) un injecteur est monté devant le papillon des gaz. Cet injecteur pulvérise le carburant directement sur le papillon des gaz. Cette technologie est ancienne et n’est plus utilisée sur les voitures neuves. En effet, ce système présente un certain nombre d'inconvénients. Parce que l’injecteur injecte sur le papillon des gaz, il se mélange à l’air qui s’y trouve. Le collecteur d'admission est divisé en 4 cylindres ou plus. La quantité de carburant ne sera pas toujours exactement la même dans tous les cylindres. Par exemple, le cylindre 1 reçoit le plus de carburant dans l’air, tandis que le cylindre 4 en reçoit beaucoup moins. Le système n’est donc pas, ou peu, réglable. L’utilisation du monopoint est donc inadaptée pour répondre aux exigences environnementales actuelles.

De nos jours, on utilise plusieurs injecteurs qui injectent exactement la même quantité de carburant par cylindre. La quantité peut alors même être réglée par cylindre. C'est comme ça qu'on l'appelle système d'injection multipoint.

Papillon des gaz avec système d'injection multipoint :

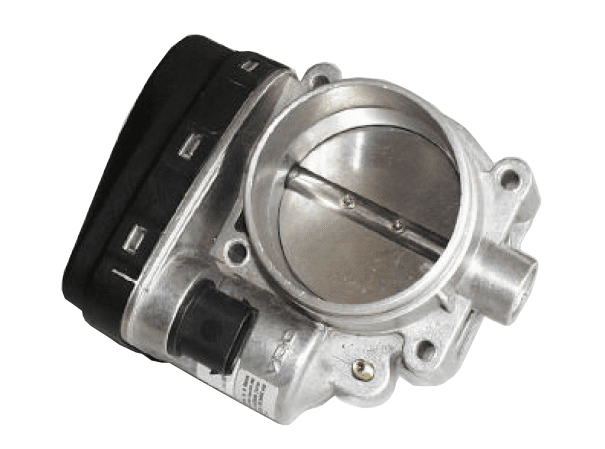

Dans les moteurs à injection multiple (système d'injection multipoint), les injecteurs pour injection indirecte sont montés dans le collecteur d'admission après le papillon des gaz. Les injecteurs pulvérisent sur les soupapes d'admission du moteur. En injection directe, les injecteurs injectent directement dans la chambre de combustion. Les moteurs à injection indirecte et directe ont un corps de papillon monté comme indiqué ci-dessous. Les exceptions sont les moteurs avec Valvetronic (BMW) et Multi-air (Fiat). Le corps de papillon est monté entre le collecteur d'admission et le tube avec le débitmètre de masse d'air. Celui-ci peut être contrôlé électriquement à l'aide d'une pédale d'accélérateur électronique (entraînement par fil) ou d'un câble d'accélérateur (câble Bowden).

Les systèmes de gestion moteur utilisés aujourd'hui utilisent un contrôle de position du papillon. Un moteur de réglage sur le papillon des gaz garantit que la position du papillon des gaz peut être modifiée. Cela peut être pour le régulateur de vitesse ou pour le contrôle du ralenti. Potentiomètres mesurer la position du papillon des gaz. L'unité de commande du moteur (l'ECU) reçoit les valeurs des potentiomètres et peut ensuite commander les moteurs d'actionnement pour ouvrir ou fermer davantage le papillon des gaz.

Contrôle du ralenti :

Pour accélérer, la pédale d'accélérateur est enfoncée. Le papillon des gaz s'ouvre pour permettre d'aspirer une plus grande quantité d'air. En décélération ou au ralenti, la pédale d'accélérateur n'est pas actionnée ; ici, le papillon est fermé. Afin d'obtenir le passage de l'air, une commande de ralenti est utilisée. Le régime de ralenti est maintenu aussi bas que possible par le système de gestion du moteur. Plus le régime de ralenti est bas, plus la consommation de carburant et l'usure du moteur sont faibles. Le régime de ralenti ne doit pas être trop faible ; Cela provoque un fonctionnement irrégulier du moteur et il y a un risque qu'il cale. Le régime de ralenti souhaité n’est pas toujours le même. La température de l'air d'admission, la climatisation enclenchée, la position de la pédale d'embrayage ou du levier sélecteur de transmission automatique influencent la commande du ralenti. La stabilisation du contrôle de vitesse peut être réalisée de différentes manières :

- contrôle du niveau de remplissage. Il est le plus souvent utilisé en combinaison avec le réglage du calage de l’allumage.

- modifier la composition du mélange. Cela a un impact négatif sur les émissions de gaz d'échappement et la plage de contrôle est limitée.

- régler le calage de l'allumage. Cela a également un impact négatif sur les émissions, mais permet un contrôle extrêmement rapide.

- régler le calage des soupapes. Cela fournit une option de contrôle supplémentaire en plus d'un contrôle de niveau de remplissage existant.

Le contrôle du niveau de remplissage utilise une vanne de dérivation qui permet la circulation de l'air à l'extérieur de la vanne de gaz, ou le réglage de la vanne de gaz.

Vanne de dérivation :

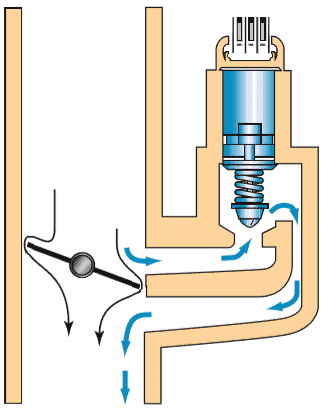

Une soupape de dérivation ouvre ou ferme l'alimentation en air à l'extérieur du papillon des gaz afin que le régime de ralenti soit stabilisé. L'image ci-dessous montre un papillon des gaz partiellement ouvert sur la gauche. Sur le côté droit, une vanne de dérivation ouverte permet à l'air d'être aspiré dans le conduit de dérivation par le moteur. Lorsque le papillon des gaz s'ouvre davantage, la vanne de dérivation se ferme. En effet, le by-pass n'est nécessaire que lorsque le robinet de gaz est fermé. Le système de gestion du moteur détermine jusqu'où la vanne de dérivation doit être ouverte. Le capteur de position du papillon, qui indique l'angle d'ouverture du papillon des gaz, ainsi que le capteur de température de l'air, fournissent les informations nécessaires.

Le by-pass souvent utilisé est une électrovanne à ressort modulée en largeur d'impulsion. Le système de gestion du moteur fournit à la bobine magnétique un signal PWM. En faisant varier le cycle de service, la vanne peut être ouverte, fermée ou placée dans n'importe quelle position intermédiaire. La vanne by-pass peut également être équipée d'un moteur pas à pas.

Électrovanne de dérivation à modulation de largeur d'impulsion :

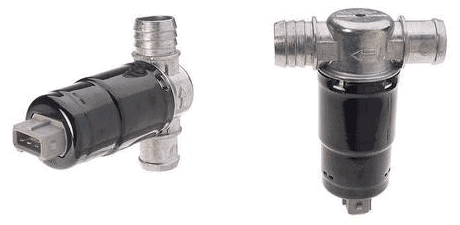

La figure montre deux vues d'une vanne de dérivation contrôlée par PWM. À en juger par les trois broches du connecteur, il s'agit souvent d'une version à deux bobines ; un pour ouvrir la vanne et un pour la fermer.

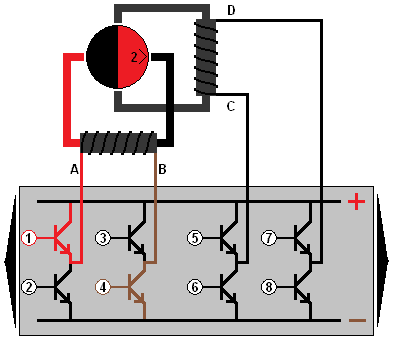

Le schéma ci-dessous montre la méthode de contrôle des deux bobines. Lorsque le « EFI Main Relay » (relais de l'ordinateur de gestion moteur) est activé, le microprocesseur est alimenté. Deux transistors sont contrôlés dans l'ECU.

La méthode de commutation permet au transistor inférieur d'inverser le signal PWM du transistor supérieur. Les signaux PWM sont reflétés. C'est ce que vous voyez sur ISC1 et ISC2 (les sorties de l'ECU). L'ECU fait varier le cycle de service pour chaque bobine. La différence d'intensité entre les deux champs magnétiques détermine la position de la vanne. La fréquence est comprise entre 100 et 250 Hz.

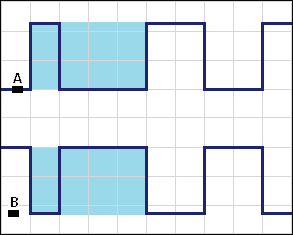

De contrôle du cycle de service peut être mesuré avec l’oscilloscope. Dans l'image ci-dessous, la vanne est à moitié ouverte (charge de service 50%). Sur ISC1 et ISC2, les impulsions positives et négatives sont égales.

Électrovanne de dérivation à ressort modulée en largeur d'impulsion :

En plus de l'actionneur à deux bobines, il est souvent équipé d'une seule bobine. Dans ce cas, il y a souvent deux broches dans la connexion enfichable : pour la commande PWM et un fil de terre. Un ressort assure la fermeture de la vanne au repos ; cela rend la deuxième bobine redondante.

Bypass équipé d'un moteur pas à pas :

En plus des vannes de dérivation commandées par PWM, il existe également des vannes réglées au moyen d'un moteur pas à pas. L'ECU contrôle les bobines. Cliquez ici pour accéder à la page du moteur pas à pas.

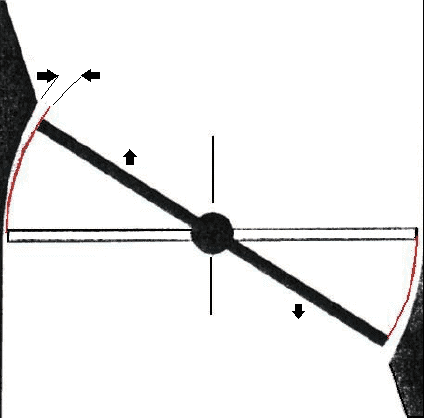

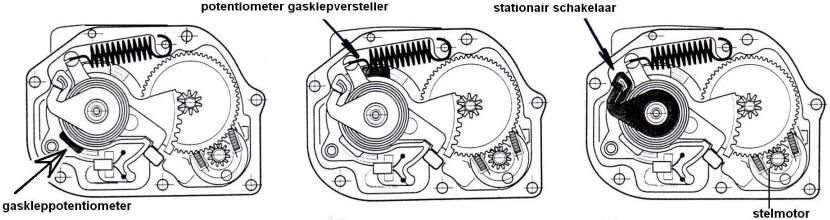

Corps de papillon avec actionneur :

Les systèmes de gestion moteur modernes utilisent un contrôle de position du papillon pour stabiliser le régime de ralenti. Il n'est plus nécessaire d'utiliser une vanne de dérivation séparée. Tous les composants du contrôle de position du papillon se trouvent dans le boîtier. Deux potentiomètres enregistrer la position du papillon des gaz pour toute la rotation angulaire (milieu de l'image). Avec le commutateur de ralenti, qui enregistre le ralenti (à gauche), les signaux sont envoyés à l'ECU. Le moteur à courant continu ou à courant continu dans le papillon des gaz est contrôlé au moyen d'un signal PWM pour réguler la position du papillon des gaz. Ici aussi, il est possible qu'un moteur pas à pas fasse tourner le papillon des gaz.

L'intérieur du corps de papillon a été modifié de sorte que l'entrefer augmente linéairement avec le mouvement angulaire du papillon des gaz. Cela semble très précis. Il est donc important que la position du papillon soit réglée sur les réglages de base avec un équipement de diagnostic après le remplacement ou le nettoyage du papillon des gaz.

Commande du papillon des gaz pour les gros moteurs :

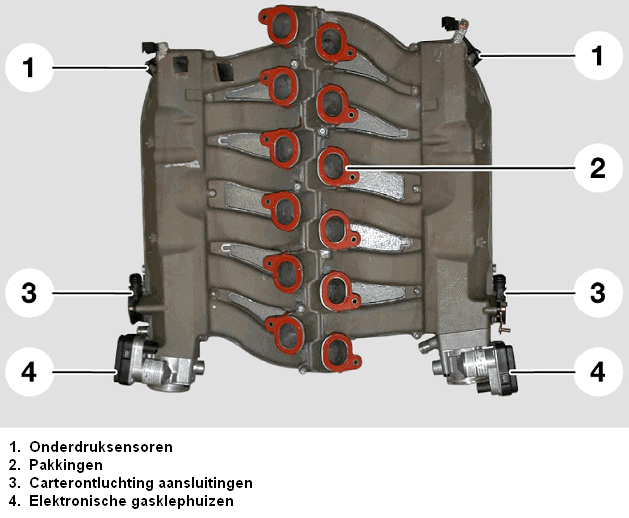

Dans les gros moteurs, tels que le moteur V12 de BMW (illustré dans l'image ci-dessous), l'alimentation en air via un papillon des gaz est trop petite. À pleine charge, le moteur a tellement besoin d'air que le diamètre d'un seul papillon des gaz serait trop petit. Deux corps de papillon ont donc été installés. Un pour chaque rangée de cylindres. Cette version dispose de deux boîtiers de filtre à air, de deux débitmètres d'air massique et de deux tuyaux d'aspiration.

Capteur de position du papillon :

À l'intérieur d'un corps de papillon, il y a un capteur de position du papillon qui transmet la position du papillon des gaz à l'ECU du système de gestion moteur. La position du papillon des gaz détermine la quantité d’air aspirée et donc également la quantité de carburant à injecter. En fonction de la position du papillon, l'ECU peut adapter le contrôle du régime de ralenti aux conditions de fonctionnement : avec un moteur froid ou avec la climatisation activée, le régime de ralenti doit être légèrement augmenté, le papillon des gaz doit donc s'ouvrir un peu plus. Voir la section : contrôle du ralenti.

Dans le schéma suivant, nous voyons un calculateur et un potentiomètre connectés l'un à l'autre par trois fils. Le potentiomètre a une connexion mécanique avec le papillon des gaz. En tournant le papillon des gaz, le coureur se déplacera.

- Sur la broche 3 le potentiomètre reçoit une tension d'alimentation de 5 volts ;

- Le potentiomètre est connecté à la masse sur la broche 1 ;

- Le signal du potentiomètre est envoyé au calculateur via la broche 2 : l'essuie-glace (la flèche) est attaché à ce fil.

La position du coureur sur la piste carbone du potentiomètre détermine la tension de sortie. Lorsque le curseur est positionné très à gauche, la tension de sortie est élevée : le courant ne doit parcourir qu'une courte distance à travers la résistance, donc moins de tension est absorbée. Plus le coureur se déplace vers la droite, plus la tension du signal sera faible. Sur la page: potentiomètre l'opération est discutée plus en détail.

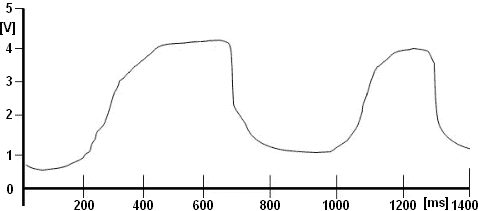

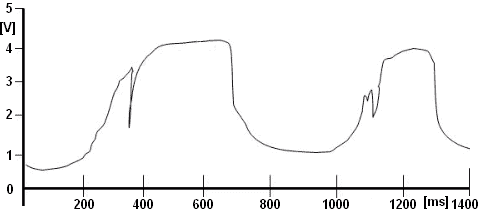

Avec un multimètre, vous pouvez mesurer la tension d'alimentation par rapport à la masse. Il doit s'agir d'une tension stabilisée de 5,0 volts. Il est préférable de mesurer la tension du signal avec un oscilloscope : des perturbations peuvent survenir dans le signal AM qui ne sont pas visibles avec une mesure multimètre. Les deux dessins ci-dessous montrent un signal correct (lignes lisses) et un signal avec interférence, où le signal présente une chute de tension particulière dans un laps de temps très court.

Dans la littérature anglaise, mais parfois aussi néerlandaise, on voit souvent l'abréviation « TPS » utilisée. Cela signifie : « Throttle Position Sensor », qui est une traduction du néerlandais « Throttle position sensor ».

Pédale d'accélérateur électronique (accélérateur par fil) :

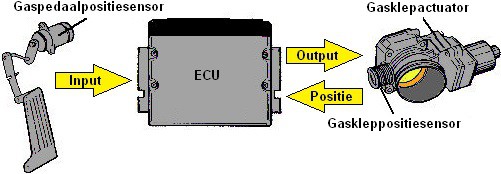

De nos jours, les papillons sont à commande électronique : on ne trouve plus de câble (mécanique) entre la pédale d'accélérateur et le papillon. La position de la pédale d'accélérateur est enregistrée par deux capteurs de position et envoyée à l'ECU du système de gestion du moteur. L'ECU vérifie la plausibilité des signaux en les comparant les uns aux autres et commande l'actionneur du papillon (moteur de réglage) pour amener la vanne à prendre une position prédéterminée. Nous appelons cela « papillon par fil », en néerlandais : commande des gaz via câblage.

Les capteurs de position de la pédale d'accélérateur sont montés dans le boîtier ou sur le dessus de la pédale d'accélérateur. Les signaux de ces capteurs doivent être extrêmement précis et fiables : nous ne voulons en aucun cas qu'une interférence dans le signal conduise à une accélération involontaire ou à un calage du moteur. Pour garantir la fiabilité, les fabricants installent deux capteurs de position ajouter:

- Les fabricants peuvent choisir de transmettre les signaux des deux capteurs à différents niveaux de tension. Lorsque la tension du signal du capteur 1 augmente de 1,2 à 1,6 volts, la tension du signal du capteur 2 augmentera également de 400 mV, mais de 2,2 à 2,6 volts ;

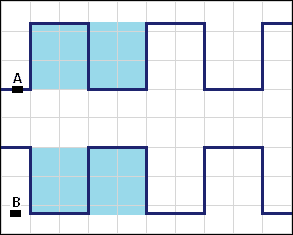

- Une autre option consiste à refléter deux signaux identiques : l'image de l'oscilloscope ci-dessous montre cette stratégie. Lorsque la pédale d'accélérateur est actionnée, le signal sur le canal A (bleu) augmente de 800 mV à 2,9 volts et le signal sur le canal B (rouge) diminue de 4,3 à 2,2 volts. La progression du signal de l'Amplitude (Signal AM) est exactement le même, mais en image miroir.

Lorsqu'un des deux signaux présente un dysfonctionnement : le signal tombe brièvement à la terre ou présente du bruit, une différence est constatée entre les deux signaux. Le calculateur peut alors décider de passer en mode boite : la position de la pédale d'accélérateur n'est plus fiable. En mode d'urgence, une puissance limitée est disponible, ce qui permet de rouler à vitesse réduite jusqu'à un endroit sûr le long de la route, ou éventuellement jusqu'au garage.

L'accélérateur est contrôlé par un Moteur électrique à courant continu ouvert et fermé. Le moteur de réglage du papillon est contrôlé par un Pont en H contrôlé. L'actionneur, comme la pédale d'accélérateur, est équipé de deux potentiomètres. Les deux images ci-dessous montrent le moteur de commande des gaz (3) avec deux options de potentiomètres doubles :

- Potentiomètres avec curseurs pointés vers le haut : les deux signaux sont identiques, mais à un niveau de tension différent ;

- Potentiomètres avec les glissières opposées : les signaux sont des images miroir. Si un signal devient élevé lorsque le papillon des gaz est ouvert, l'autre signal diminue.

Sur la page Pont en H les procédés de commande du moteur électrique sont décrits. Sur la page Potentiomètre Le fonctionnement et la mesure du capteur de position sont discutés en détail.