Asignaturas:

- Operación

- Agujero turbo

- Doble turbo

- triturbo

- Turbo de doble entrada

- Turbo de geometría variable

- válvula de descarga

- wastegate

- Intercooler

- Característica del compresor (sobretensión y línea de estrangulamiento)

- Combinación de turbo y compresor

- turbo electrónico

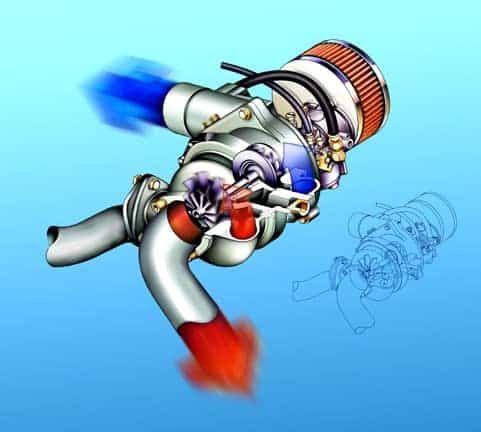

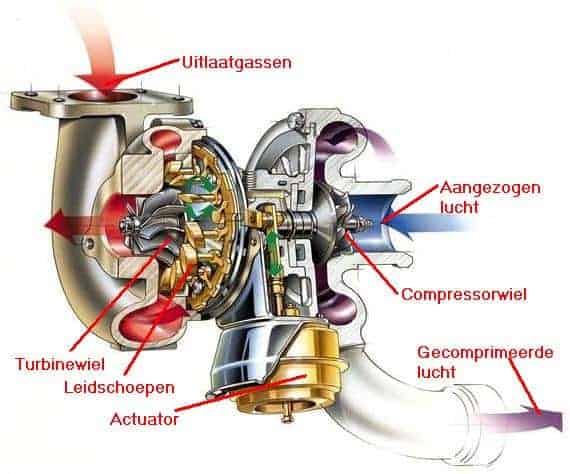

Operación:

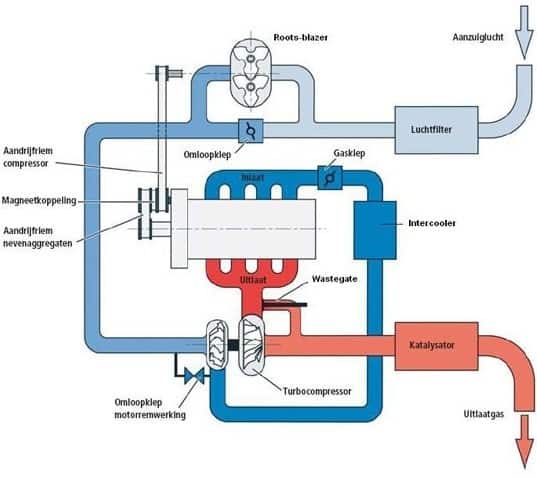

Los gases de escape que salen de los cilindros se alimentan desde el colector de escape al turbo. La presión de los gases de escape hace que gire la rueda de la turbina (los gases rojos). Luego, los gases de escape salen del turbo a través de la misma rueda de turbina hacia el escape. La rueda del compresor es accionada por medio de un eje (los gases azules). La rueda del compresor aspira aire desde el lateral (donde se muestra el filtro de aire) y lo suministra bajo presión (a través de la flecha azul) a través de la manguera turbo al intercooler. El intercooler enfría el aire comprimido (el motor funciona mejor con aire más frío). Luego, el aire ingresa al colector de admisión.

Cuando se utiliza un turbo, entra más aire en los cilindros durante la carrera de admisión que en un motor de aspiración natural, que sólo entra porque el pistón se mueve hacia abajo. Al suministrar más aire a los cilindros de esta manera y agregar más combustible, se dispondrá de mayor potencia.

La presión del turbo se mide por el sensor de presión de carga. La presión del turbo se ajusta en función de la señal que este sensor envía a la ECU.

El turbo se monta lo más cerca posible del colector de escape. A veces, el colector y el turbo están diseñados como un todo. El turbo debe montarse lo más cerca posible de la culata, porque la velocidad de los gases de escape disminuye lo menos posible y se pierde la menor presión posible.

Retraso del turbo:

Los turbos más antiguos suelen sufrir el famoso retraso del turbo. El turbo funciona con los gases de escape del motor. Si se pisa el pedal del acelerador hasta el fondo de una sola vez, el motor necesita mucho aire a bajo régimen, pero en ese momento el turbo aún tiene que arrancar con los gases de escape que se liberan. El turbo aún no suministra suficiente presión. Sólo cuando el motor ha alcanzado una velocidad más alta el turbo arranca correctamente. Esto suele ocurrir alrededor de las 2000 rpm y se nota porque el coche acelera con más fuerza.

Este retraso del turbo se considera una gran desventaja. Como resultado, muchas personas están a favor de uno compresor mecanico. Este funciona de manera constante, porque es impulsado directamente por el cigüeñal y por lo tanto siempre a la misma velocidad que gira el motor. Un compresor suministrará presión inmediatamente desde el ralentí cuando aceleres. Los turbos que se fabrican hoy en día en los coches se ven menos afectados por esto, en parte gracias al turbo variable.

Doble turbo:

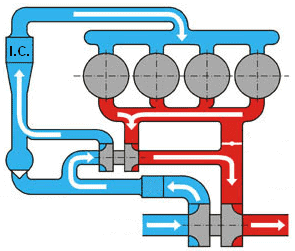

La adición 'twin-turbo' indica la presencia de dos turbos. Estos 2 turbos pueden estar situados uno al lado del otro en 1 fila de cilindros, o 1 turbo por fila de cilindros. Esto le da al conductor el beneficio de un mayor par a bajas velocidades, un mejor rendimiento en el rango de altas velocidades y un carácter más suave del motor. A bajas velocidades, el aire es suministrado al motor por un turbo pequeño y a velocidades más altas, el turbo más grande entra en funcionamiento. El turbo más grande tiene un retraso de turbo mayor, porque necesita más aire para arrancar, pero luego el turbo pequeño lo anula.

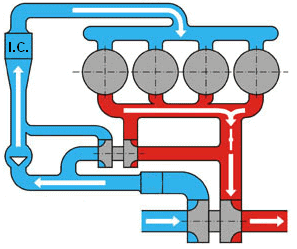

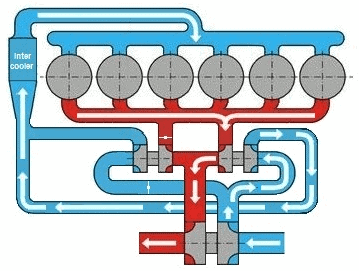

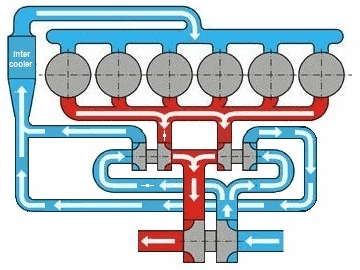

Las cuatro imágenes siguientes describen las situaciones en las que funcionan ambos turbos, o cuando sólo funciona uno de los dos. Los cuatro círculos son los cilindros, las partes roja y azul son los gases de escape y el aire de admisión. El intercooler está marcado como "IC".

Baja velocidad del motor y baja carga del motor:

A velocidades inferiores a 1800 rpm se produce un pequeño flujo volumétrico de gases de escape. El pequeño volumen permite utilizar un turbo pequeño. La válvula entre el colector de escape y el turbo grande está cerrada. Por lo tanto, los gases de escape sólo se transfieren del turbo pequeño al grande. El gran turbo ya está en marcha. Esta es una conexión en serie, porque se utilizan ambos turbos.

Velocidad media del motor y carga moderada:

Entre 1800 y 3000 rpm se abre la válvula entre el colector de escape y el turbo grande. Actualmente, ambos turbos son impulsados directamente por los gases de escape del motor. Esta también es una conexión en serie, porque se utilizan ambos turbos.

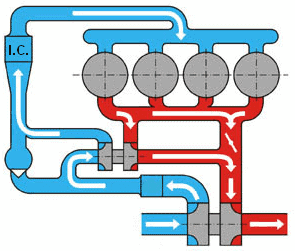

Alto régimen del motor y carga elevada:

A partir de 3000 rpm, el caudal de gases de escape resulta demasiado grande para el pequeño turbo. El turbo se apaga para no cruzar la llamada “chokeline” (ver el capítulo de características del compresor más abajo en la página). La válvula de descarga del turbo pequeño se abre para que todos los gases de escape que llegan al turbo pasen por el turbo. Los gases de escape no llegan entonces a la rueda del compresor.

El gran turbo se alimenta íntegramente de gases de escape. La válvula permanece abierta, para que el turbo grande pueda alcanzar altas revoluciones y así mover una gran cantidad de aire de admisión al colector de admisión.

Triturbo:

Hoy en día también se fabrican motores “tri-turbo”. Estos motores llevan montados tres turbos, de modo que se puede alcanzar el máximo nivel de llenado en cualquier régimen de revoluciones. BMW utiliza la tecnología tri-turbo, entre otros, en el M550d. Los dos pequeños turbos utilizan geometría variable, por lo que son adecuados tanto para velocidades bajas como altas. Dependiendo de la velocidad, el turbo se ajusta para una mejor respuesta. El turbo grande utiliza una válvula de descarga.

A continuación se describen dos situaciones, indicando qué turbo está en funcionamiento y en qué momento.

Baja velocidad del motor y baja carga:

Sólo se acciona uno de los dos pequeños turbos. Debido al tamaño del turbo, se pone en marcha rápidamente. El turbo pequeño pasa los gases de escape al turbo grande. Esto ya pondrá en marcha el turbo grande.

Velocidad y carga del motor media y alta:

Se accionan ambos turbos pequeños. Los dos turbos pequeños impulsan el turbo grande. Esto logra la máxima presión de sobrealimentación en todas las velocidades medias y altas.

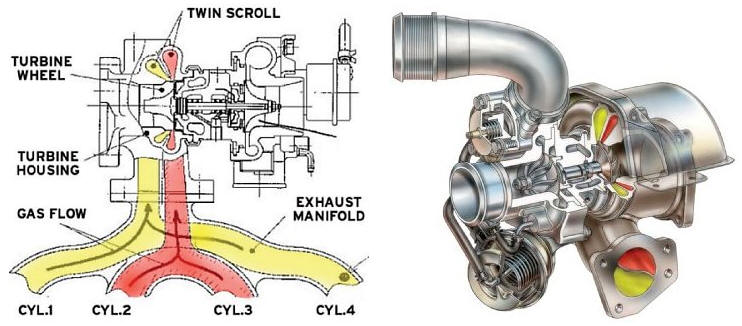

Turbo de doble desplazamiento:

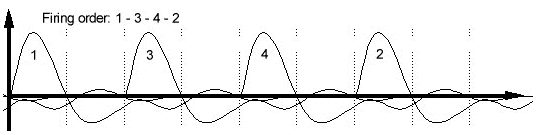

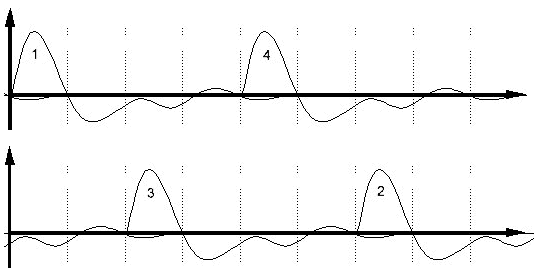

Cuando se juntan varios gases de escape en el colector de escape, pueden surgir problemas de interferencia; las ondas de presión se obstaculizan entre sí. En un turbo Twin-scroll, los gases de escape se separan entre sí y se conducen al turbo a través de dos canales. Los gases de escape de los cilindros 1 y 2 no se juntan en el colector de admisión, sino que inciden independientemente entre sí en la rueda de la turbina. La aplicación de un turbo Twin-scroll da como resultado una respuesta más rápida del acelerador y una mayor eficiencia. La siguiente imagen muestra que los gases de escape de los cilindros 1 y 4 se juntan, y los del 2 y 3 se juntan.

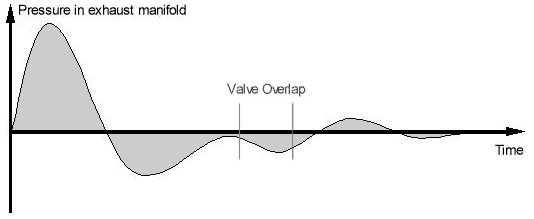

En un turbo convencional, los gases de escape entran en contacto entre sí en el colector de escape. A esto lo llamamos "interferencia". La siguiente imagen muestra los pulsos de presión creados en el colector de escape de un cilindro.

Debido a que estamos tratando con una superposición de válvulas (las válvulas de entrada y de escape están abiertas durante el cambio de la carrera de escape a la de admisión), también se crean presiones negativas (inferiores a la presión atmosférica). Con la superposición de válvulas, los gases de escape ayudan a introducir aire fresco en la cámara de combustión y a expulsar los gases de escape restantes. Esto suministra más oxígeno al peine de combustión, de modo que aumenta la eficiencia volumétrica.

Cuando observamos las presiones en el colector de escape de un motor de cuatro cilindros, vemos muchas interferencias. Cada pulso positivo se vuelve menos alto debido a la presión negativa debido a la superposición de la válvula. Esta es una desventaja del turbo lag (tiempo de reacción para acelerar)

El uso del turbo twin-scroll mejora el tiempo de respuesta, porque los gases de escape de los cilindros 1+4 y 2+3 están separados. Los pulsos son mucho más fuertes porque no se ven afectados por pulsos negativos en ese momento. Por lo tanto, el fabricante también puede aumentar el tiempo en que se produce la superposición de las válvulas para lograr una eficiencia volumétrica aún mayor.

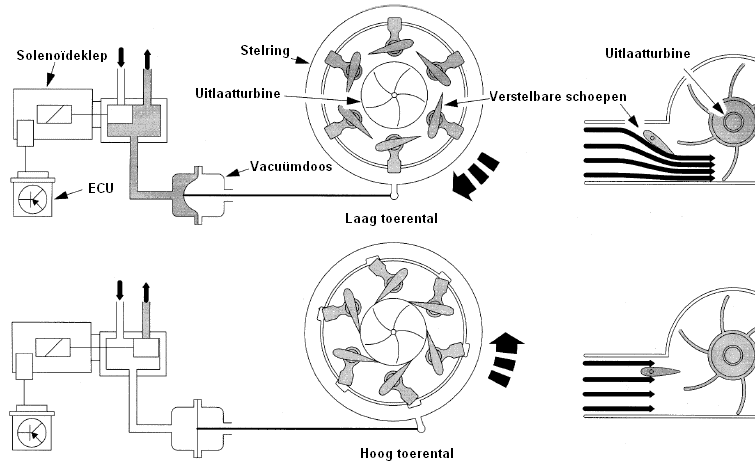

Turbo de geometría variable:

Un turbo con válvula de descarga sufre un retraso del turbo; Sólo cuando el motor gira un cierto número de revoluciones se suministra al turbo suficientes gases de escape para entrar en funcionamiento. Un turbo de geometría variable no tiene válvula de descarga, pero tiene paletas ajustables en el canal de escape. Estas hojas se pueden ajustar girando un anillo de ajuste. Este anillo de ajuste se hace girar mediante vacío. La cantidad requerida de vacío la proporciona una válvula solenoide (válvula solenoide) basada en la carga y la velocidad del motor, que está controlada por la ECU.

Ajustando las aspas se puede dirigir el flujo de aire. Debido a un cambio en el flujo de aire, el turbo ya puede funcionar a mayor velocidad a bajas revoluciones del motor, incluidas presiones más bajas de los gases de escape. La posición de las palas limita la cantidad de gases de escape que pueden entrar. Para poder funcionar a velocidades más altas, las cuchillas se ajustarán hacia adentro a una velocidad del motor más alta. Se puede lograr una alta presión de llenado tanto a velocidades bajas como altas. Esto asegura que el turbo funcione de manera óptima en un amplio rango de velocidades, porque el motor recibirá la misma presión de sobrealimentación a baja velocidad que a alta velocidad.

Válvula de descarga:

La válvula de descarga también se llama “válvula de descarga”. La válvula de descarga está montada en una manguera del turbo, donde el aire se alimenta desde el turbo al lado de admisión del motor. Al acelerar, el turbo de un turismo puede alcanzar 200.000 revoluciones por minuto. A esa velocidad se alcanza la presión de carga máxima. Cuando se suelta el pedal del acelerador de una vez, hay abundante presión de aire en el lado de admisión del motor, pero la válvula del acelerador está cerrada.

Sin una válvula de descarga, se crea una contrapresión hacia el turbo, lo que hace que el aire de carga suministrado reduzca rápidamente la velocidad del turbo. Cuando vuelves a acelerar, el turbo tarda mucho en recuperar su velocidad. La válvula de descarga lo impide. Cuando se libera el gas, expulsará una cierta cantidad de aire suministrado. Entonces el exceso de aire desaparece del sistema de admisión. Las palas del turbo no se desaceleran y, por lo tanto, arrancarán más rápido cuando se acelere nuevamente. La válvula de descarga se cierra inmediatamente cuando se ha eliminado el aire suministrado. Al contrario de lo que mucha gente piensa, una válvula de descarga no proporciona más potencia.

La válvula de descarga provoca el típico sonido de escape cuando se libera el gas durante la aceleración en un automóvil con turbo.

Puerta de descarga:

En cada turbo sin paletas variables se monta una válvula de descarga. La válvula de descarga garantiza que la presión en la carcasa de la turbina (es decir, en el lado de escape) no sea demasiado alta. Cuando el turbo está en funcionamiento y aumenta la presión, la válvula de descarga se cierra. Todo el aire que sale de los cilindros durante la carrera de escape se utiliza en realidad para impulsar la rueda de la turbina. Esto alcanza la presión máxima de llenado.

Sin embargo, en ralentí, no se requiere presión de sobrealimentación. En ese momento se abre la compuerta de descarga. Algunos de los gases de escape se desvían hacia el escape; puede fluir directamente al escape. La válvula de descarga es básicamente una válvula entre el colector de escape y el escape del motor; Todo el aire que pasa por la válvula de descarga no pasa por el turbo. Por tanto, en principio no se utiliza la energía disponible. Por lo tanto, también se puede explicar el nombre de la válvula de descarga; "Residuos" en inglés significa "pérdida".

La válvula de descarga también se abre cuando se alcanza una determinada velocidad; Al acelerar, el turbo debe acelerar rápidamente, pero cuando la turbina, incluida la rueda del compresor, alcanza una determinada velocidad, esta velocidad debe mantenerse constante. Al abrir la válvula de descarga a esta velocidad, el exceso de gases de escape puede conducirse directamente al escape. La velocidad del turbo se puede controlar ajustando el ángulo de apertura de la válvula de descarga. La ECU regula basándose en los datos del sensor de presión de carga el grado en que se controla la válvula de descarga.

Intercooler:

La temperatura del aire comprimido puede llegar a ser muy elevada (más de 60 grados centígrados). Para una mejor combustión el aire necesita enfriarse. El intercooler se encarga de eso. El intercooler es una pieza independiente y, por tanto, se describe detalladamente en otra página; ver la pagina intercooler.

Característica del compresor (sobretensión y línea de estrangulamiento)

A la hora de diseñar un motor hay que tener en cuenta el tamaño del turbo. Hacer coincidir el tamaño del turbo con el del motor se llama “adaptar”. Si el turbo es demasiado grande, se producirá un gran "espacio entre turbo". El turbo arrancará más lentamente porque la carcasa de la turbina es demasiado grande para la poca cantidad de gases de escape. Sólo a velocidades más altas el turbo alcanzará la velocidad y podrá entregar alta presión. Si el turbo es demasiado pequeño, el retraso del turbo será casi inexistente. La rueda de la turbina arrancará rápidamente con una pequeña cantidad de gases de escape. A bajas revoluciones ya se consigue una alta presión del turbo. La desventaja es que a altas velocidades la cantidad de gases de escape es demasiado grande para este pequeño turbo. Hay más gases de escape de los que caben en el turbo; en ese caso la válvula de descarga debe abrirse antes y desviar una gran cantidad de gases de escape. Desperdicio es una traducción de “pérdida”, que también se aplica aquí; Los gases de escape que fluyen a través de la válvula de descarga no contribuyen a impulsar el turbo.

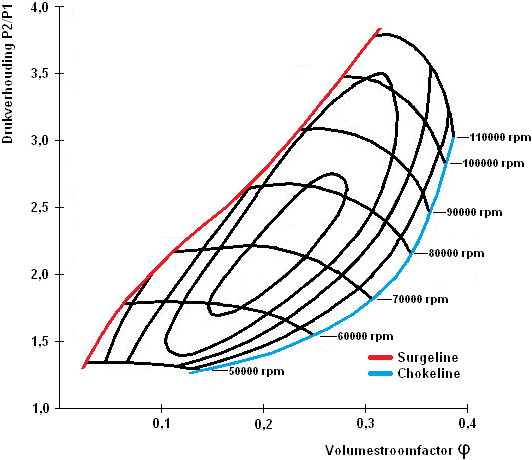

Por tanto, el tamaño del turbo es muy importante para el diseño del motor. A cada turbo se le ha asignado una característica de compresor durante el diseño. La característica del compresor se puede utilizar para determinar si es adecuado para un motor en particular. La siguiente imagen muestra un ejemplo de una característica de un compresor.

La relación de presión P2/P1 (en el eje Y) es la relación entre la entrada (P1) y la salida del turbo (P2). La presión detrás de la rueda de la turbina es siempre menor que antes. La relación de presión (adimensional) de 2,0 significa que la presión antes de la rueda de la turbina es el doble que después de la rueda de la turbina. El factor de flujo volumétrico (en el eje X) es la cantidad de aire que fluye a través del turbo. Las líneas horizontales curvas indican la velocidad del eje del turbo.

La figura muestra que la línea roja es la línea de sobretensión y la línea azul es la línea de estrangulamiento. La línea de sobretensión, también llamada límite de la bomba, es el límite donde la velocidad de la rueda del compresor es demasiado baja. La línea de sobretensión es la restricción del flujo de aire debido a que la rueda del compresor es demasiado pequeña. La relación de presión es demasiado alta y el caudal volumétrico demasiado bajo. El compresor ya no aspira aire, por lo que se detiene y luego retoma su velocidad. Este flujo de aire inestable provoca fluctuaciones de presión y pulsaciones en el tracto de admisión. El impulso también se denomina "aumento" del compresor. De ahí el nombre “surgeline”. El aire que fluye hacia adelante y hacia atrás genera grandes fuerzas que pueden sobrecargar el turbo. Las palas de las ruedas del compresor pueden romperse y los cojinetes se sobrecargan.

La línea de estrangulamiento es otro límite que el compresor no debe exceder. Aquí el caudal volumétrico máximo se produce con una relación de presión baja. El diámetro de la carcasa del compresor determina el caudal volumétrico máximo. Cuando se excede la línea de estrangulamiento, la rueda del compresor es demasiado pequeña para manejar el flujo volumétrico (mayor). Como resultado, se pierde mucha potencia del motor. La chokeline también se llama “estrangulador overspin”.

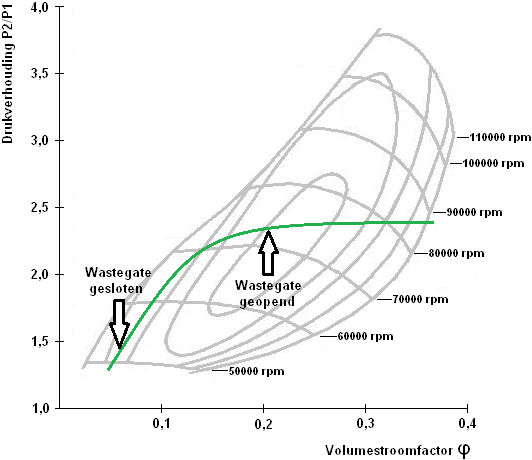

La figura muestra las características del compresor con un motor a carga parcial. El motor debe tener el menor consumo de combustible a carga parcial. El menor consumo específico de combustible se consigue con la isla más pequeña. La válvula de descarga regula la presión para que pase directamente por la isla central. Inicialmente, la válvula de descarga se cierra para que aumente la presión del turbo. El sistema de gestión del motor abre la válvula de descarga como lo muestra la línea verde en la imagen. La velocidad del eje turbo está entre 8000 y 9000 revoluciones por minuto.

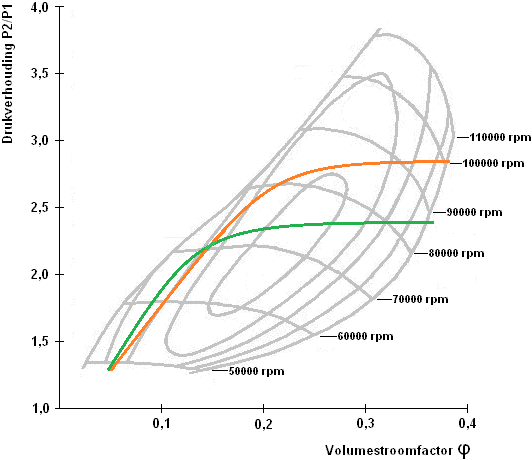

Al conducir por la montaña hay una mayor altitud geográfica; el aire es más tenue allí. Esto afecta el funcionamiento del turbo, porque el aire más fino contiene menos oxígeno, lo que hace que baje la presión del compresor. La relación de presión, incluida la velocidad del compresor, debe aumentar para llegar a la presión de llenado final. Esta situación se puede ver en la figura.

La línea verde indica la situación de carga parcial cuando se conduce al nivel del mar y la línea naranja cuando se conduce por la montaña. Debido al aire más fino, la velocidad del compresor aumentará a 100000 revoluciones por minuto.

La mayor velocidad del compresor también aumentará la temperatura del aire de entrada suministrado al motor. Por tanto, el intercooler tendrá que disipar más calor. Ahora la diferencia también se puede ver en el consumo de combustible; En la montaña, el consumo de combustible aumentará debido a la mayor relación de presión P2/P1 y a la mayor velocidad del turbo.

Combinación de turbo y compresor:

Hoy en día, los fabricantes de automóviles optan cada vez más por equipar el motor con un turbo y un compresor. El turbo suele ser más grande y está equipado con una válvula de descarga. El compresor sirve para evitar el retraso del turbo; A bajas velocidades del motor, el compresor proporciona la presión de sobrealimentación y arranca el turbo. A velocidades más altas, el turbo toma el control.

El aire comprimido pasa a través del compresor o la válvula de derivación al turbo y a través del turbo a través del intercooler hasta el colector de admisión.

Haga clic aquí para obtener más información sobre el compresor Roots.

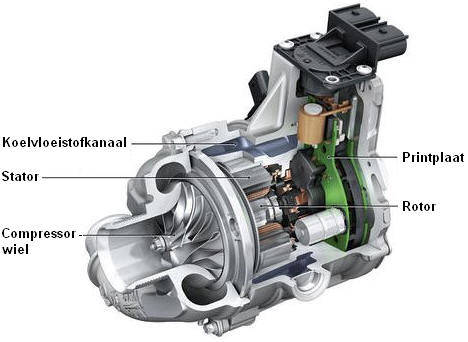

Turbo electrónico:

Un turbo convencional sufre un retraso del turbo a bajas velocidades, porque se necesitan gases de escape para impulsar la rueda de la turbina. Un compresor no sufre esto y suministra presión de carga desde el ralentí. Una combinación de los dos parece ideal. Sin embargo, un compresor Roots mecánico debe ser accionado por el cigüeñal. En este proceso se pierde energía. Por ello, los fabricantes de automóviles están experimentando con turbos de escape múltiples o turbos eléctricos para evitar el retraso del turbo de escape.

El turbo eléctrico está controlado por la unidad de control del motor. En sólo 250 milisegundos, la rueda del compresor alcanza una velocidad de nada menos que 70.000 revoluciones por minuto. El motor eléctrico del turbo acciona la rueda del compresor. La rueda del compresor conduce el aire aspirado bajo presión a la rueda del compresor del turbo de gases de escape. La rueda del compresor gira muy rápidamente cuando el motor eléctrico es revisado.

Con la ayuda del turbo eléctrico, el motor responde más rápido: a velocidades más altas, cuando el turbo de escape es capaz de entregar toda la presión de sobrealimentación, el turbo electrónico se desconecta.