Asignaturas:

- Determinar e instalar sensores para el sistema de gestión del motor.

- Sensor de posición del cigüeñal

- rueda de pulso

- Sensor de mapa

- Sensor de temperatura del refrigerante

- Sonda Lambda

Determinar e instalar sensores para el sistema de gestión del motor:

El sistema de gestión del motor requiere varios sensores. Los sensores sirven como "entrada" del sistema. Los sensores convierten una cantidad física en una señal eléctrica que puede ser procesada por una computadora, en este caso el MegaSquirt.

El proceso de montaje del MegaSquirt debe tener en cuenta los componentes que se montarán en el motor, porque la estructura del MegaSquirt puede diferir.

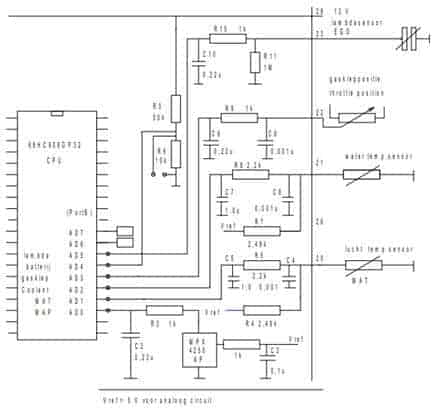

La figura muestra los diferentes circuitos de sensores en los que se encuentran estos componentes. Las señales de entrada que se muestran en la figura provienen de la sonda lambda, el sensor de posición del acelerador, el sensor de temperatura del refrigerante y el sensor de temperatura del aire.

Además de los sensores, el diagrama también contiene varias resistencias y condensadores. La composición de estos componentes forma filtros; Estos filtros sirven para capturar señales de interferencia y ruido. Si la señal del sensor se distorsiona debido al ruido, esto puede tener consecuencias importantes para el control de los actuadores y, por tanto, también para el funcionamiento del motor.

Sensor de posición del cigüeñal:

Un dato importante para el sistema de gestión del motor es la velocidad del cigüeñal.

La velocidad del cigüeñal se mide mediante un sensor de posición del cigüeñal y una rueda de impulsos. El sensor de posición del cigüeñal tiene dos funciones importantes:

- La velocidad del cigüeñal se puede determinar en función de la frecuencia de la señal;

- El diente que falta en la rueda de impulsos indica la posición del cigüeñal en la que los pistones de los cilindros 1 y 4 están unos grados antes del PMS.

El régimen del motor influye en el control de los inyectores y del encendido. El diente que falta en la rueda de impulsos 36-1 es importante para determinar los tiempos de encendido e inyección. Se decidió utilizar un sensor Hall y no el generador de impulsos de inducción como sensor de velocidad. Un sensor inductivo genera un voltaje alterno que debe convertirse en voltaje continuo en el controlador MegaSquirt. Un sensor Hall genera un voltaje de onda cuadrada, que se amplifica a un voltaje de 5 o 12 voltios con una resistencia pull-up interna o externa. Esto hace que el sensor Hall sea más adecuado para generar una señal fiable. Esta elección debe hacerse con antelación antes de montar el MegaSquirt; Ambos sensores requieren una construcción de circuito diferente.

Rueda de pulso:

El sensor de posición del cigüeñal mide un cambio en el entrehierro de una rueda de impulsos montada en el motor. Sin embargo, el motor Land Rover no tiene originalmente un sensor de posición del cigüeñal y, por lo tanto, no tiene rueda de impulsos. Por lo tanto, fue necesario instalar posteriormente la rueda de impulsos. Se ha pensado mucho en la ubicación y posición de la rueda de pulso. Las posibilidades eran:

- Un disco de 36 dientes que se fija al exterior de la polea del cigüeñal mediante una conexión de abrazadera o perno.

- Ajuste de la polea del cigüeñal actual fresando los dientes de la polea.

Es común utilizar una rueda de pulsos 36-1 o 60-2. La rueda de impulsos de 60 dientes se utiliza principalmente para diámetros mayores. El 36-1 es adecuado para su uso gracias al ancho de sus dientes. Es muy importante que la rueda de impulsos tenga el menor recorrido de altura posible. Un cambio de elevación significa un cambio en el campo magnético entre el sensor y los dientes de la rueda de impulsos. Esto puede tener consecuencias adversas para el funcionamiento del motor. Por supuesto, esto debe evitarse. Por lo tanto, era preferible ajustar la polea del cigüeñal actual. El borde exterior de la polea del cigüeñal existente se mecaniza en una fresadora. Se han creado muescas quitando material. Los 36 dientes restantes sirven para que el sensor pueda medir los cambios en los campos magnéticos. Se ha tallado un diente como punto de referencia. La siguiente imagen muestra la polea del cigüeñal mecanizada.

El diente rectificado es visible en la parte superior de la rueda de pulso, justo debajo del sensor. Cuando el cigüeñal está en esta posición no significa que los pistones de los cilindros 1 y 4 estén en el PMS, sino que estos pistones están a 90 grados antes del PMS, lo que corresponde a 9 dientes (360/36). En el momento en que pasa el diente faltante, el MegaSquirt recibe una señal de que la ignición se producirá pronto. A partir de ese momento se calcula cuándo se debe activar la bobina de encendido. En condiciones de funcionamiento variables, el tiempo de preignición también se determina basándose en este punto de referencia.

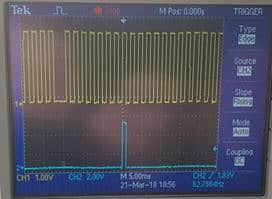

La imagen del osciloscopio (ver imagen) muestra la señal del cigüeñal (arriba) en comparación con la señal de control de la bobina de encendido (abajo). El impulso de control de la bobina de encendido se forma en el octavo diente después del que falta. Cuando el motor está en ralentí, el encendido avanza 10 grados, lo que equivale a 1 diente. Esto corresponde a los 90 grados (9 dientes) entre el diente extraído y el punto muerto superior real.

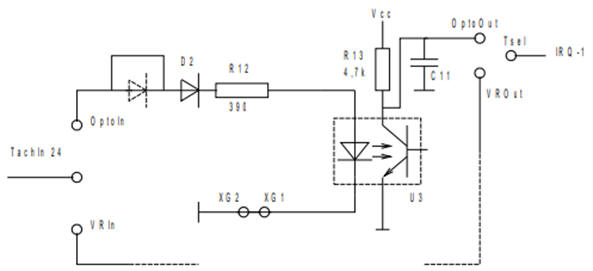

Para ensamblar el circuito del sensor Hall en el MegaSquirt, se deben instalar el capacitor C11, las resistencias R12 y R13, el diodo D2 y el optoacoplador U3 (ver figura a continuación). La señal del sensor Hall ingresa al diagrama de la figura 105 en "Opto in". La señal llega al llamado optoacoplador a través del diodo y la resistencia. Este componente se indica con una línea discontinua. El optoacoplador es un pequeño circuito integrado en el que el LED del lado izquierdo conduce el fototransistor del lado derecho cuando está encendido. El optoacoplador puede verse como un interruptor sin conexiones mecánicas o eléctricas entre las partes de control y conmutación.

Cuando el transistor del optoacoplador está conduciendo, puede fluir una pequeña corriente desde Vcc a tierra. En ese momento hay un voltaje de 0 voltios en “Opto Out”. Si el transistor no conduce, no hay corriente y, por lo tanto, no hay caída de voltaje a través de la resistencia R13. El voltaje en “Opto out” es entonces de 5 voltios.

Mediante el uso de un optoacoplador, se realiza una separación galvánica entre el diodo y el fototransistor. De este modo se evitan tensiones perturbadoras peligrosas en el circuito del microcontrolador, ya que la tensión de ruptura suele ser superior a 5 kV.

Sensor de mapa:

Un sensor MAP (sensor de presión absoluta del colector) mide la presión en el colector de admisión. El MegaSquirt utiliza esta presión, la velocidad del motor y la temperatura de entrada para calcular la cantidad de aire que ingresa al motor. Con el motor Land Rover se medirá una presión absoluta (la presión del aire exterior) o presión negativa. Este es un motor de aspiración natural que aspira su propio aire. Los motores equipados con turbo tienen que lidiar con una sobrepresión en el colector de admisión. El rango de medición de un sensor MAP suele estar entre 0,2 y 1.1 bar.

La presión en el colector de admisión, junto con el ángulo de apertura de la válvula de mariposa (que se mide con el sensor de posición de la mariposa) y el régimen del motor, pueden determinar la carga del motor. Debido a la falta de un sensor MAF (flujo de aire múltiple), la cantidad de aire aspirado se calcula en función de los datos del motor y la presión negativa en el colector de admisión. Se decidió no utilizar un sensor MAF porque la señal es menos confiable porque no está diseñada para el motor. Hacer coincidir los ajustes con las propiedades del colector de admisión es complejo. Para ello se requieren muchos factores de corrección.

El sensor MAP MPX4250AP utilizado se muestra en la figura. La placa de circuito MegaSquirt está equipada de serie con opciones de conexión para este tipo de sensor MAP. Este sensor también se incluye de serie en el kit de construcción. La cantidad de combustible inyectado depende, entre otras cosas, de la cantidad de aire presente, ya que se intenta alcanzar una relación de mezcla estequiométrica (14,68 kg de aire por 1 kg de combustible). Había una opción para no utilizar los sensores MAF y MAP. La cantidad de aire aspirado se determinaría entonces según la denominada regulación Alpha-N. Se tiene en cuenta la posición de la válvula de gas, que es decisiva para la cantidad de aire presente. Sin embargo, esto es menos preciso que un sensor MAP, por lo que no se eligió. En este proyecto, el sensor de posición del acelerador solo se utiliza para enriquecer la aceleración.

Sensor de temperatura del refrigerante:

En la configuración clásica no hay sensores de temperatura en el bloque del motor. El motor está equipado de serie con un bimetal, que tiene la función de encender la luz del salpicadero si la temperatura del refrigerante es demasiado alta. Como el sistema de gestión del motor tiene en cuenta la temperatura del refrigerante y del aire de admisión, se decidió modernizar las resistencias NTC. Una resistencia NTC tiene un coeficiente de temperatura negativo. Esto significa que el valor de resistencia disminuye a medida que aumenta la temperatura. El sensor de temperatura del refrigerante elegido es un sensor que tiene un valor de resistencia de 2,5 kiloohmios a 25⁰ Celsius. El cambio de resistencia es mayor en el rango de temperatura más importante. Se deben mapear las propiedades de la resistencia NTC para calcular una temperatura correcta.

El cambio de resistencia es mayor con un cambio en el rango de temperatura entre 0⁰C y 60⁰C. Esto se puede ver en el curso de la característica; en el rango de temperatura mencionado hay una disminución de la resistencia de aproximadamente 5kΩ, mientras que a T ≥ 60⁰C la resistencia apenas disminuye. En algunos casos es deseable medir también temperaturas superiores a 60°C. Para que esto sea posible, la resistencia de polarización interna se puede cambiar a una resistencia de polarización de un valor diferente a una temperatura determinada. Esto produce dos características NTC. Sin embargo, en este proyecto la temperatura del refrigerante se utiliza exclusivamente para el enriquecimiento del arranque en frío, que apenas se utiliza por encima de 60°C.

Las bajas temperaturas también son las más interesantes; aquí se realizará el enriquecimiento mediante arranque en frío; El inyector se activa durante más tiempo cuando el motor está frío. Cuando el motor se ha calentado lo suficiente (T ≥ 60⁰C), se produce cada vez menos enriquecimiento. A partir de una T = 90⁰C la estrategia de inyección se ejecuta según los valores establecidos en el campo de referencia. El campo de referencia es un valor predeterminado ingresado. Los factores externos, como por ejemplo el enriquecimiento del arranque en frío a baja temperatura, constituyen un factor de corrección de este valor estándar. El MegaSquirt ya no tiene en cuenta la temperatura del refrigerante.

sonda lambda:

En el escape está montado un sensor lambda (sensor) que mide la relación aire/combustible en los gases de escape. La sonda lambda tiene la importante función de “ajustar” la gestión del motor en una fase posterior completando las tablas AFR y VE. Para obtener información sobre la proporción de mezcla ideal y la utilidad y necesidad de enriquecer o empobrecer, primero se definen la proporción de mezcla estequiométrica, el enriquecimiento y el agotamiento.

La relación de mezcla estequiométrica indica la relación entre aire y combustible en la que se utiliza todo el oxígeno del aire. Este es el caso de la relación 14,68:1 (redondeada como 14,7 kg de aire por 1 kg de gasolina). Entonces hablamos de λ = 1.

El valor lambda puede variar en diferentes condiciones de funcionamiento:

- Enriquecimiento: λ < 1;

- Empobrecer: λ > 1.

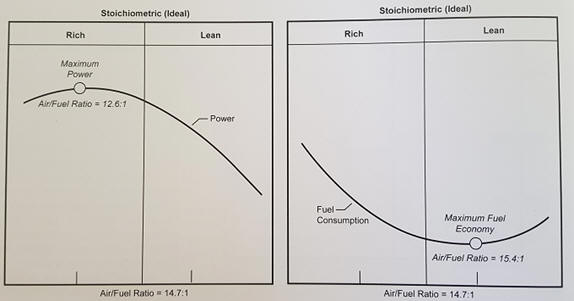

Enriquecer a λ = 0,8 significa que se aplica una proporción de mezcla de 11,76 kg de aire por 1 kg de gasolina. Entonces hay menos aire disponible para quemar 1 kg de combustible. El enriquecimiento o agotamiento de la mezcla debe realizarse siempre dentro de los límites de explosión. El enriquecimiento tiene lugar cuando el motor tiene que entregar más potencia. Una mezcla más rica también proporciona enfriamiento. Una mezcla pobre, por el contrario, proporciona un mejor consumo de combustible. La siguiente imagen muestra dos gráficos que muestran la potencia máxima y el menor consumo de combustible.

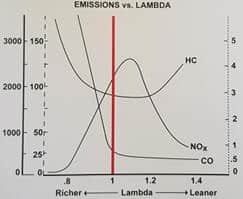

El valor lambda no sólo influye en el consumo de potencia y combustible, sino también en las emisiones de escape. Una mezcla más rica garantiza un menor contenido de NOx, pero también mayores emisiones de CO y HC. En una mezcla más pobre, las partículas de combustible están más separadas, por lo que la combustión ya no es óptima; con el resultado de que las emisiones de HC también aumentan. La siguiente imagen muestra las emisiones relacionadas con el valor lambda. Cuando se utiliza un catalizador, es deseable asegurarse de que la inyección alterne constantemente entre rica y pobre. En una mezcla rica se forma CO debido a una deficiencia de oxígeno, con lo que el catalizador reduce los NOx. Una mezcla pobre contiene un excedente de oxígeno, que oxida CO y HC.

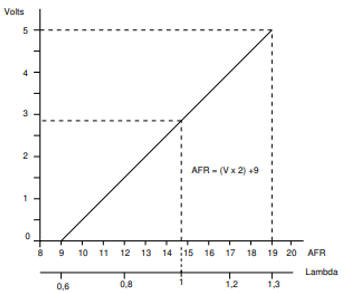

Hay dos tipos de sondas lambda; el sensor de salto y el sensor de banda ancha. El MegaSquirt admite ambos tipos. Sin embargo, al configurar la tabla VE, un sensor de salto no es adecuado y, por lo tanto, se optó por utilizar el sensor de banda ancha. La tabla VE se establece ajustando los valores VE al AFR medido. Aunque los valores VE pueden introducirse en principio mediante cálculos y basándose en gran medida en la curva de par, el AFR rápidamente queda fuera del alcance del sensor de salto. Un sensor de banda ancha ofrece una solución debido a su amplio rango de medición; puede medir un AFR entre 8,0 y 1,4. La composición de la mezcla se encuentra en casi todos los casos en este rango de medición cuando el motor está en marcha, por lo que el sensor de banda ancha es adecuado para configurar la tabla VE. La sintonización sin el sensor de banda ancha es prácticamente imposible.

El MegaSquirt no tiene un controlador lambda interno. Una vez conocidas las propiedades del sensor de banda ancha se pueden introducir en una tabla en el programa TunerStudio. En otros casos se requiere un sensor de banda ancha con controlador externo. El voltaje de salida se ha vuelto lineal mediante el controlador externo. El voltaje de salida del controlador al MegaSquirt está entre 0 y 5 voltios, siendo lineal la relación entre el valor lambda y el voltaje. El valor de voltaje se convierte en un valor lambda en el MegaSquirt. La figura muestra el gráfico con el gradiente lineal.

Siguiente: Actuadores.