Asignaturas:

- General

- Válvula de mariposa para sistema de inyección monopunto

- Válvula de mariposa en un sistema de inyección multipunto

- Control de ralentí

- Control de válvula de mariposa para motores más grandes

- Sensor de posición del acelerador

- Pedal de acelerador electrónico (acelerador por cable)

General:

Todo motor de gasolina tiene una válvula de mariposa. La válvula de mariposa puede regular la cantidad de aire que ingresa al cilindro. Los motores diésel también tienen una válvula de mariposa, pero siempre está completamente abierta cuando el motor está en marcha. Esto se debe a que un motor diésel funciona con un exceso de aire. La válvula de mariposa en los motores diésel sólo sirve para permitir que el motor se apague suavemente; cuando la válvula se cierra, el suministro de aire se corta. Entonces el motor se apaga inmediatamente. Por tanto, se interrumpe el suministro de combustible. En un motor diésel, esto también se llama válvula de mariposa en lugar de válvula de mariposa. De hecho, una válvula de mariposa en un motor de gasolina también es una válvula de mariposa: el aire se estrangula en todas las condiciones excepto a plena carga.

Los siguientes capítulos sobre los sistemas de inyección monopunto y multipunto tratan, por supuesto, de los motores de gasolina.

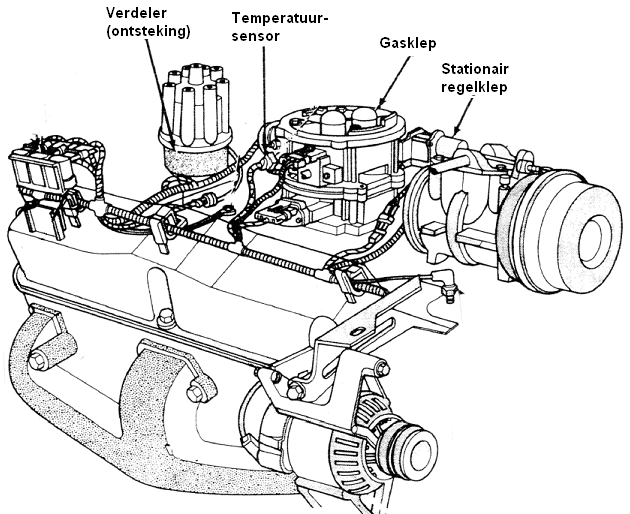

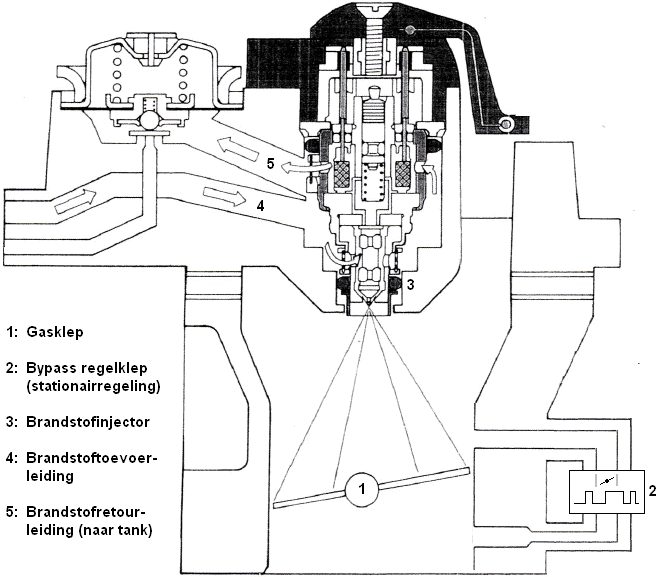

Válvula de mariposa con sistema de inyección monopunto:

Para motores con inyección simple (sistema de inyección monopunto) un inyector está montado delante de la válvula de mariposa. Este inyector rocía el combustible directamente sobre la válvula del acelerador. Esta tecnología es antigua y ya no se utiliza en coches nuevos. Esto se debe a que este sistema tiene una serie de desventajas. Debido a que el inyector inyecta en la válvula de mariposa, se mezcla con el aire allí. El colector de admisión está dividido en 4 o más cilindros. La cantidad de combustible no siempre será exactamente la misma en todos los cilindros. Por ejemplo, el cilindro 1 recibe la mayor cantidad de combustible en el aire, mientras que el cilindro 4 recibe mucho menos. Por lo tanto, el sistema no es ajustable o apenas lo es. Por lo tanto, el uso de Monopoint no es adecuado para cumplir con los requisitos medioambientales actuales.

Hoy en día se utilizan múltiples inyectores que inyectan exactamente la misma cantidad de combustible por cilindro. De este modo, la cantidad puede incluso regularse por cilindro. Esto es lo que llamamos sistema de inyección multipunto.

Válvula de mariposa con sistema de inyección multipunto:

En los motores con inyección múltiple (sistema de inyección multipunto), los inyectores para inyección indirecta están montados en el colector de admisión, después de la válvula de mariposa. Los inyectores rocían sobre las válvulas de admisión del motor. Con la inyección directa, los inyectores inyectan directamente en la cámara de combustión. Tanto el motor de inyección directa como el indirecto tienen un cuerpo del acelerador montado como se muestra a continuación. Las excepciones son los motores con Valvetronic (BMW) y Multi-air (Fiat). El cuerpo del acelerador está montado entre el colector de admisión y el tubo con el medidor de masa de aire. Este se puede controlar eléctricamente mediante un pedal de acelerador electrónico (accionamiento por cable) o con un cable del acelerador (cable Bowden).

Los sistemas de gestión del motor que se utilizan hoy en día utilizan un control de posición del acelerador. Un motor de ajuste en la válvula de mariposa garantiza que se pueda cambiar la posición de la válvula de mariposa. Esto puede ser para el control de crucero o para el control de ralentí. Potenciómetro Mida la posición de la válvula de mariposa. La unidad de control del motor (la ECU) recibe los valores de los potenciómetros y luego puede controlar los motores de accionamiento para abrir o cerrar más la válvula del acelerador.

Control inactivo:

Para acelerar, se presiona el pedal del acelerador. La válvula de mariposa se abre para poder aspirar una mayor cantidad de aire. Al desacelerar o al ralentí, el pedal del acelerador no se acciona; Aquí el acelerador está cerrado. Para obtener el paso del aire, se utiliza un control de ralentí. El sistema de gestión del motor mantiene el régimen de ralentí lo más bajo posible. Cuanto menor sea el régimen de ralentí, menor será el consumo de combustible y el desgaste del motor. El ralentí no debe ser demasiado bajo; Esto hace que el motor funcione de forma irregular y existe la posibilidad de que se detenga. El ralentí deseado no siempre es el mismo. La temperatura del aire de admisión, el aire acondicionado conectado, la posición del pedal del embrague o de la palanca selectora del cambio automático influyen en el control del ralentí. La estabilización del control de velocidad se puede conseguir de varias formas:

- control del nivel de llenado. Se usa más comúnmente en combinación con el ajuste del tiempo de encendido.

- cambiar la composición de la mezcla. Esto tiene un impacto negativo en las emisiones de escape y el rango de control es limitado.

- ajustar el tiempo de encendido. Esto también tiene un impacto negativo en las emisiones, pero permite un control extremadamente rápido.

- ajustar la sincronización de válvulas. Esto proporciona una opción de control adicional además del control de nivel de llenado existente.

El control del nivel de llenado utiliza una válvula de derivación que permite la circulación de aire fuera de la válvula de gas o el ajuste de la válvula de gas.

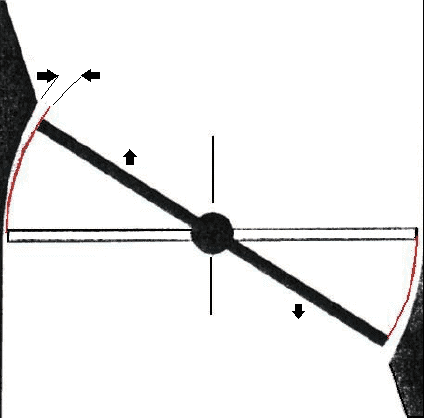

Válvula de derivación:

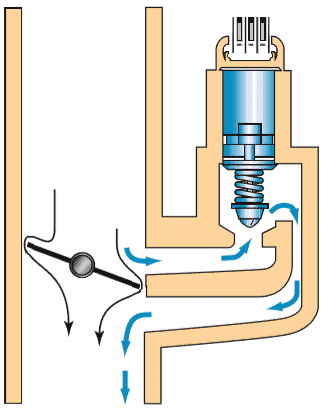

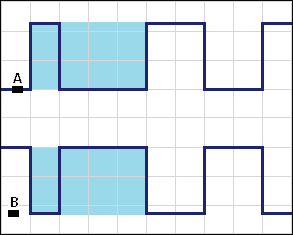

Una válvula de derivación abre o cierra el suministro de aire fuera de la válvula de mariposa para estabilizar el ralentí. La siguiente imagen muestra una válvula de mariposa parcialmente abierta a la izquierda. En el lado derecho, una válvula de derivación abierta permite que el motor aspire aire hacia el conducto de derivación. Cuando la válvula de mariposa se abre más, la válvula de derivación se cerrará. Después de todo, el bypass sólo es necesario cuando la válvula de gas está cerrada. El sistema de gestión del motor determina hasta qué punto se debe abrir la válvula de derivación. El sensor de posición de la mariposa, que indica el ángulo de apertura de la válvula de mariposa, junto con el sensor de temperatura del aire, proporcionan la información necesaria.

El bypass que se utiliza a menudo es una válvula solenoide cargada por resorte con modulación de ancho de pulso. El sistema de gestión del motor suministra a la bobina magnética una señal PWM. Al variar el ciclo de trabajo, la válvula se puede abrir, cerrar o colocar en cualquier posición intermedia. La válvula de derivación también puede equiparse con un motor paso a paso.

Electroválvula de bypass modulada en ancho de pulso:

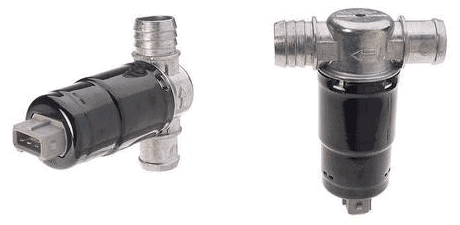

La figura muestra dos vistas de una válvula de derivación controlada por PWM. A juzgar por los tres pines de la conexión del enchufe, ésta suele ser una versión con dos bobinas; uno para abrir la válvula y otro para cerrarla.

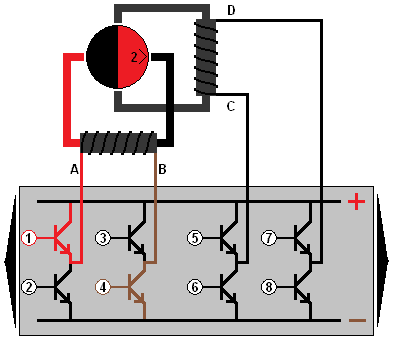

El siguiente diagrama muestra el método de control de las dos bobinas. Cuando se enciende el “EFI Main Relay” (relé para la computadora de gestión del motor), el microprocesador recibe energía. En la ECU se controlan dos transistores.

El método de conmutación permite que el transistor inferior invierta la señal PWM del superior. Las señales PWM se reflejan. Esto es lo que ves en ISC1 e ISC2 (las salidas de la ECU). La ECU varía el ciclo de trabajo de cada bobina. La diferencia de intensidad entre los dos campos magnéticos determina la posición de la válvula. La frecuencia está entre 100 y 250 Hz.

De control del ciclo de trabajo se puede medir con el osciloscopio. En la imagen de abajo, la válvula está medio abierta (ciclo de trabajo 50%). En ISC1 e ISC2 los pulsos positivos y negativos son iguales.

Válvula solenoide de derivación cargada por resorte con modulación de ancho de pulso:

Además del actuador con dos bobinas, también suele estar equipado con una bobina. En este caso, en la conexión del enchufe suele haber dos pines: para el control PWM y un cable de tierra. Un resorte asegura que la válvula esté cerrada en reposo; esto hace que la segunda bobina sea redundante.

Bypass equipado con motor paso a paso:

Además de las válvulas de derivación controladas por PWM, también hay válvulas que se ajustan mediante un motor paso a paso. La ECU controla las bobinas. Haga clic aquí para ir a la página del motor paso a paso.

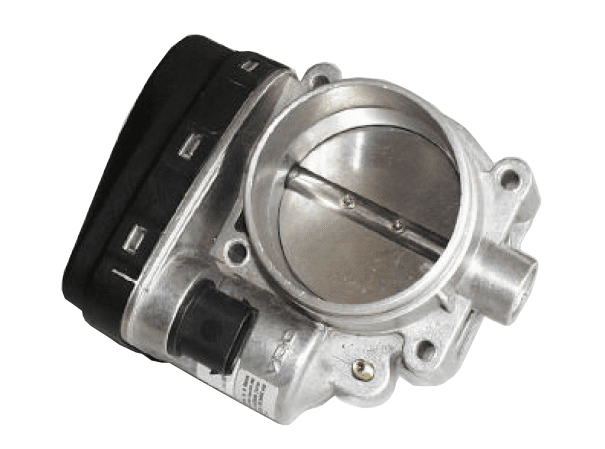

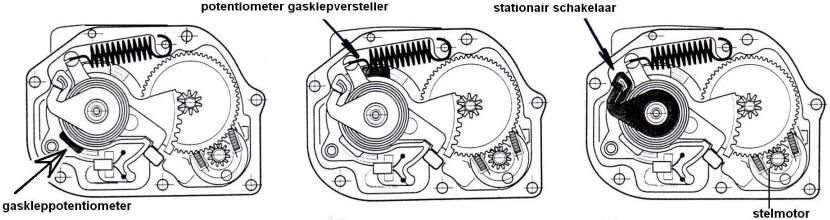

Cuerpo de mariposa con actuador:

Los sistemas de gestión del motor modernos utilizan un control de posición del acelerador para estabilizar la velocidad de ralentí. Ya no es necesario utilizar una válvula de derivación independiente. Todos los componentes para el control de la posición del acelerador están ubicados en la carcasa. Dos potenciometros registre la posición de la válvula de mariposa durante toda la rotación angular (centro de la imagen). Junto con el interruptor de ralentí, que registra el ralentí (izquierda), las señales se envían a la ECU. El motor DC o DC en la válvula de mariposa se controla mediante una señal PWM para regular la posición de la válvula de mariposa. También en este caso es posible que un motor paso a paso haga girar la válvula de mariposa.

El interior del cuerpo del acelerador se ha modificado para que el entrehierro aumente linealmente con el movimiento angular de la válvula del acelerador. Esto suena muy preciso. Por lo tanto, es importante que la posición del acelerador se ajuste a los ajustes básicos con el equipo de diagnóstico después de reemplazar o limpiar la válvula del acelerador.

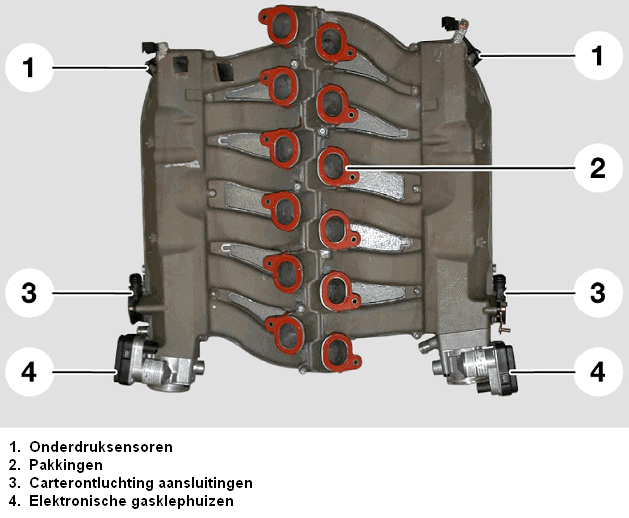

Control de la válvula de mariposa para motores más grandes:

En motores grandes, como el motor V12 de BMW (que se muestra en la imagen siguiente), el suministro de aire a través de una válvula de mariposa es demasiado pequeño. A plena carga, el motor necesita tanto aire que el diámetro de una sola válvula de mariposa sería demasiado pequeño. Por ello se han instalado dos cuerpos de mariposa. Uno para cada fila de cilindros. Esta versión tiene dos carcasas de filtro de aire, dos medidores de masa de aire y dos tubos de aspiración.

Sensor de posición del acelerador:

Dentro del cuerpo del acelerador hay un sensor de posición del acelerador que transmite la posición de la válvula de mariposa a la ECU del sistema de gestión del motor. La posición de la válvula de mariposa determina la cantidad de aire aspirado y, por tanto, también la cantidad de combustible que se debe inyectar. En función de la posición del acelerador, la ECU puede ajustar el control del ralentí a las condiciones de funcionamiento: con el motor frío o con el aire acondicionado encendido, el ralentí debe aumentarse ligeramente, por lo que la válvula de mariposa debe abrirse un poco más. Ver la sección: control de ralentí.

En el siguiente diagrama vemos una ECU y un potenciómetro que están conectados entre sí con tres cables. El potenciómetro tiene una conexión mecánica con la válvula de mariposa. Girar la válvula del acelerador hará que el corredor cambie.

- En el pin 3 el potenciómetro recibe una tensión de alimentación de 5 voltios;

- El potenciómetro está conectado a tierra en el pin 1;

- La señal del potenciómetro se envía a la ECU a través del pin 2: el limpiaparabrisas (la flecha) está conectado a este cable.

La posición del corredor en la pista de carbono del potenciómetro determina el voltaje de salida. Cuando el corredor está colocado muy a la izquierda, el voltaje de salida es alto: la corriente solo tiene que viajar una distancia corta a través de la resistencia, por lo que se absorbe menos voltaje. Cuanto más se mueva el corredor hacia la derecha, menor será el voltaje de la señal. En la pagina: potenciómetro La operación se analiza con más detalle.

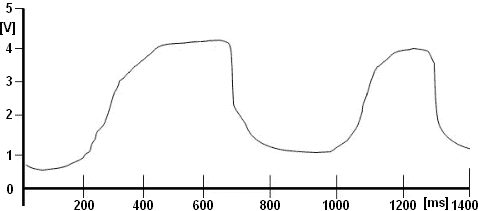

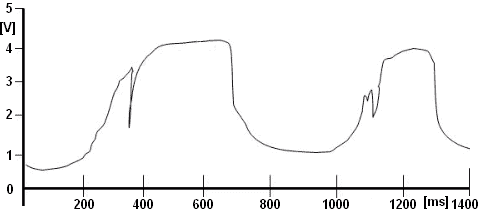

Con un multímetro puedes medir la tensión de alimentación frente a tierra. Debe ser un voltaje estabilizado de 5,0 voltios. Es mejor medir el voltaje de la señal con un osciloscopio: pueden ocurrir perturbaciones en la señal AM que no son visibles con una medición con un multímetro. Los dos dibujos siguientes muestran una señal correcta (líneas suaves) y una señal con interferencia, donde la señal muestra una caída de voltaje peculiar en un período de tiempo muy corto.

En la literatura inglesa, pero a veces también en holandesa, vemos a menudo que se utiliza la abreviatura “TPS”. Esto significa: "Sensor de posición del acelerador", que es una traducción del holandés "sensor de posición del acelerador".

Pedal de acelerador electrónico (acelerador por cable):

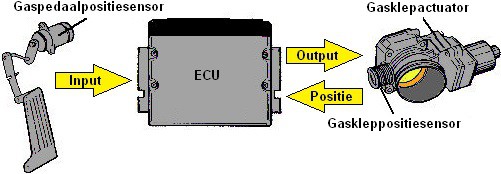

Hoy en día las válvulas de mariposa se controlan electrónicamente: ya no encontramos un cable (mecánico) entre el pedal del acelerador y la válvula de mariposa. La posición del pedal del acelerador es registrada por dos sensores de posición y enviada a la ECU del sistema de gestión del motor. La ECU comprueba la plausibilidad de las señales comparándolas entre sí y controla el actuador del acelerador (motor de ajuste) para hacer que la válvula asuma una posición predeterminada. A esto lo llamamos “acelerador por cable”, en holandés: control del acelerador mediante cableado.

Los sensores de posición del pedal del acelerador están montados en la carcasa o en la parte superior del pedal del acelerador. Las señales de estos sensores deben ser extremadamente precisas y fiables: no queremos que ninguna interferencia en la señal provoque una aceleración involuntaria o que el motor se cale bajo ninguna circunstancia. Para garantizar la fiabilidad, los fabricantes incorporan dos sensores de posición agregar:

- Los fabricantes pueden optar por transmitir las señales de ambos sensores a diferentes niveles de voltaje. Cuando el voltaje de la señal del sensor 1 aumenta de 1,2 a 1,6 voltios, el voltaje de la señal del sensor 2 también aumentará en 400 mV, pero de 2,2 a 2,6 voltios;

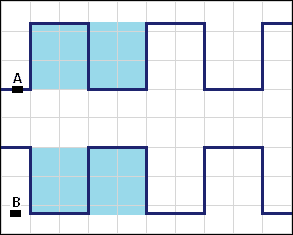

- Otra opción es reflejar dos señales idénticas: la imagen del alcance a continuación muestra esta estrategia. Cuando se acciona el pedal del acelerador, la señal en el canal A (azul) aumenta de 800 mV a 2,9 voltios y la señal en el canal B (rojo) disminuye de 4,3 a 2,2 voltios. La progresión de la señal de la amplitud (señal de AM) es exactamente igual, pero en imagen especular.

Cuando una de las dos señales tiene un mal funcionamiento: la señal cae brevemente a tierra o muestra ruido, se ve una diferencia en ambas señales. La ECU puede entonces decidir entrar en modo de emergencia: la posición del pedal del acelerador ya no es fiable. En el modo de emergencia, se dispone de potencia limitada, lo que permite conducir a velocidad reducida hasta un lugar seguro en la carretera o, posiblemente, hasta el garaje.

El acelerador está controlado por un motor eléctrico de corriente continua abierto y cerrado. El motor de ajuste del acelerador está controlado por un Puente H revisado. El actuador, al igual que el pedal del acelerador, está equipado con dos potenciómetros. Las dos imágenes siguientes muestran el motor de control del acelerador (3) con dos opciones de potenciómetros dobles:

- Potenciómetros con limpiaparabrisas apuntando hacia arriba: ambas señales son idénticas, pero a diferente nivel de tensión;

- Potenciómetros con patines opuestos: las señales son imágenes especulares. Si una señal aumenta cuando se abre la válvula del acelerador, la otra señal disminuye.

En la pagina Puente H Se describen los métodos de control del motor eléctrico. En la pagina Potenciómetro El funcionamiento y medición del sensor de posición se analiza en detalle.