Asignaturas:

- Historia del motor diesel.

- Operación

- Ventajas y desventajas del motor diesel.

- Ciclo de trabajo del motor diésel de cuatro tiempos.

- Inyección directa e indirecta

- Sección de baja y alta presión

- Proceso de inyección

- Golpe diésel

Historia del motor diésel:

El motor diésel lleva el nombre de su inventor Rudolf Diesel (1858-1913). El primer motor diésel según la teoría de Diesel se hizo realidad el 17 de febrero de 1894. Este motor funcionó según el principio de autoignición y funcionó durante 1 minuto. largo 88 rpm. Robert Bosch desarrolló la bomba de inyección de alta presión que permitió al motor diésel iniciar su conquista mundial.

El primer turismo con motor diésel fue el Mercedes-Benz 170D de 1935.

Operación:

Un motor diésel introduce aire en los cilindros. Sin mezcla, como suele ocurrir en los motores de gasolina. Allí el combustible ya suele estar mezclado con el aire (la mezcla). El aire de un motor diésel a veces es aspirado por el propio motor (sin turbo), normalmente suministrado bajo presión por un turbo. Esto se llama sobrealimentación. La sobrealimentación hace que entre una mayor cantidad de aire, que puede encenderse con combustible adicional. Puede encontrar más información sobre el llenado a presión en la página turbo. Al motor diésel se le suministra la mayor cantidad de aire posible, que no está regulado en cantidad como en el caso de un motor de gasolina. El suministro ilimitado de aire se denomina “excedente de aire”.

En el motor diésel, el combustible no se enciende con la ayuda de un componente (al igual que la bujía enciende el combustible de gasolina en un motor de gasolina). En un motor diésel la combustión se consigue inyectando combustible diésel. Por eso el motor diésel recibe el nombre de “autoencendido”. El bomba de combustible de alta presión Proporciona la presión de combustible necesaria.

Esta combustión requiere mucho calor. Este calor es creado por la alta presión de compresión que crea el pistón durante la compresión. Al comprimir el aire (se lo somete a una presión muy alta) se genera mucho calor. Este calor es necesario para la combustión.

De Versátil Inyecta una cierta cantidad de combustible diesel justo antes de que el pistón alcance el PMS. Esto generalmente se hace en varios pasos, con una inyección previa, principal y posterior. Debido a que el combustible diesel se mezcla con el aire caliente (debido a la alta presión final de compresión), este combustible se enciende por sí solo. Eso se llama golpe de poder. (Más sobre el proceso de cuatro tiempos más adelante).

Por tanto, el motor diésel necesita calor para iniciar la combustión. Este calor (de al menos 250 grados) aún no está presente cuando se arranca el motor. La presión final de compresión a menudo no proporciona la temperatura correcta en la cámara de combustión. Para solucionar esto existen bujías de incandescencia Montado en la culata. Estas bujías incandescentes se activan al arrancar y aseguran que el aire en la cámara de combustión tenga la temperatura correcta para encender el combustible diesel.

Ventajas y desventajas del motor diesel.

- Ventajas de un motor diésel respecto a un motor de gasolina:

Debido a la mayor relación de compresión y al proceso de combustión, un motor diésel es más económico que uno de gasolina. Un motor diésel generalmente también tiene una vida útil más larga (dependiendo de su uso). - Desventajas de un motor diésel respecto a un motor de gasolina:

Un motor diésel es más ruidoso, tiene menor potencia en comparación con un motor de gasolina con la misma cilindrada (sin el uso de turbo e intercooler) y es un motor más caro y de construcción más pesada. Hoy en día, precalentar el motor ya no es una desventaja, porque un motor diésel de inyección directa puede arrancar fácilmente sin precalentar. Incluso a temperaturas cercanas al punto de congelación, seguirá funcionando después de un poco más de tiempo.

Hoy en día los motores diésel son cada vez más silenciosos, lo que hace cada vez más difícil diferenciar los motores de gasolina de los diésel.

Ciclo de trabajo del motor diésel de cuatro tiempos:

El ciclo de trabajo de un motor diésel consta de cuatro tiempos; la carrera de admisión, la carrera de compresión, la carrera de potencia y la carrera de escape. Durante estas carreras, el pistón se movía hacia abajo y hacia arriba dos veces. Por tanto, el cigüeñal ha girado dos veces.

Suceden muchas cosas durante cada brazada; Se aspira aire, se inyecta combustible, el aire y el combustible se queman y los gases restantes se expulsan del cilindro. A continuación se muestra una descripción de lo que sucede exactamente en cada truco:

- Carrera de admisión:

La válvula de entrada está abierta, la válvula de escape está cerrada. El pistón se mueve del PMS al ODP.

– Sin turbo: Se aspira aire debido a la presión negativa que se crea.

– Con turbo: el aire de admisión se suministra desde el turbo con sobrepresión al espacio del cilindro.En el tramo de admisión no existe ninguna válvula reguladora, como por ejemplo la válvula de mariposa en los motores de gasolina. Por lo tanto, en un motor diésel la cantidad de aire aspirado no es ajustable. La válvula de mariposa en el sistema de admisión (la válvula de mariposa) sólo sirve para parar el motor. Al cerrar esta válvula y detener así el suministro de aire, el motor se apagará silenciosamente.

Carrera de compresión:

Las válvulas de entrada y salida están cerradas. El pistón se mueve de ODP a TDC. El aire está comprimido. Esto aumenta la temperatura del aire y, dependiendo de la relación de compresión, puede alcanzar una temperatura de aproximadamente 550 grados. En un motor de gasolina esta temperatura es de aproximadamente 400 grados. Durante el arranque en frío, el motor se calienta primero mediante el bujías de incandescencia hasta alcanzar la temperatura que permita que la mezcla se encienda.Golpe de potencia:

Las válvulas de entrada y salida están cerradas y el pistón ha comprimido el aire a muy alta presión. Unos pocos grados antes del PMS, el combustible se inyecta a través del inyector y se enciende debido a la alta presión de compresión final. La presión resultante de la combustión empuja el pistón del PMS al ODP.Carrera de escape:

La válvula de entrada está cerrada, la válvula de escape abierta. El pistón pasa del ODP al TDC y expulsa los gases de escape. El proceso del círculo se describe en la página del proceso de Seiliger.

Inyección directa e indirecta:

Un motor puede estar equipado con inyección directa o inyección indirecta. Las diferencias entre los dos sistemas se describen a continuación.

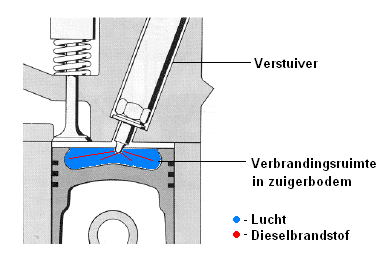

Inyección directa:

La presión de inyección es mayor con la inyección directa que con la inyección indirecta. El combustible se inyecta directamente en el cilindro (o en el fondo del pistón formado para él) al final de la carrera de compresión. Por tanto, la mezcla se realiza en el cilindro y no en la cámara de turbulencia como ocurre en la inyección indirecta. Para mejorar la formación de la mezcla, el aire entrante se agita. El remolino es creado por la forma del colector de admisión y la forma del fondo del pistón.

En comparación con un motor diésel con inyección indirecta, un motor diésel con inyección directa tiene la ventaja de que requiere menos superficie de pared en la cámara de combustión. Como resultado, un motor diésel de inyección directa tendrá menos pérdida de compresión y calor de combustión, lo que dará como resultado una mayor eficiencia y gases de escape más limpios.

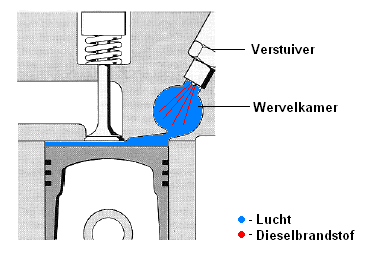

Inyección indirecta:

La inyección indirecta se utilizaba con mayor frecuencia en los motores diésel más antiguos. Hoy en día ya casi no te lo encuentras.

En un motor con inyección indirecta, el combustible no se inyecta por encima del pistón, sino que se inyecta, se mezcla y se evapora en la cámara de turbulencia. El combustible se inyecta en el aire arremolinado de la cámara de turbulencia durante la carrera de compresión. Esto asegura una buena mezcla del combustible con el aire. En este caso el fondo del pistón es plano (a veces con huecos para las válvulas).

Sección de baja y alta presión:

El suministro de combustible de un motor diésel se divide en 2 partes; la sección de baja presión y la sección de alta presión.

La sección de baja presión consta de las siguientes partes:

- Tanque de combustible

- Bomba de refuerzo (montado en el tanque de combustible, o una unidad con la bomba de alta presión)

- Filtro de combustible (montado debajo del automóvil o debajo del capó, elimina las partículas contaminadas y la humedad del combustible diesel)

- Líneas de combustible de baja presión (el combustible se entrega desde el tanque a la bomba de alta presión a través de estas líneas)

- Línea de retorno de combustible (lleva el combustible de retorno y de fuga de los inyectores, la bomba de alta presión y el filtro de regreso al tanque de combustible). Este combustible de retorno/fuga es necesario para el enfriamiento y la lubricación de las piezas relevantes. De este modo, el calor se elimina al tanque.

La sección de alta presión consta de las siguientes partes:

- Líneas de combustible de alta presión (el combustible se suministra a través de estas líneas desde la bomba de alta presión a los inyectores. Todas las líneas deben tener la misma longitud y grosor para evitar diferencias de presión)

- Bomba de alta presión (el combustible bombeado desde la bomba de suministro a la bomba de alta presión se bombea desde aquí a través de las líneas de combustible de alta presión hasta los inyectores)

- atomizador (inyecte el combustible en el cilindro cuando alcance la presión de apertura)

Proceso de inyección:

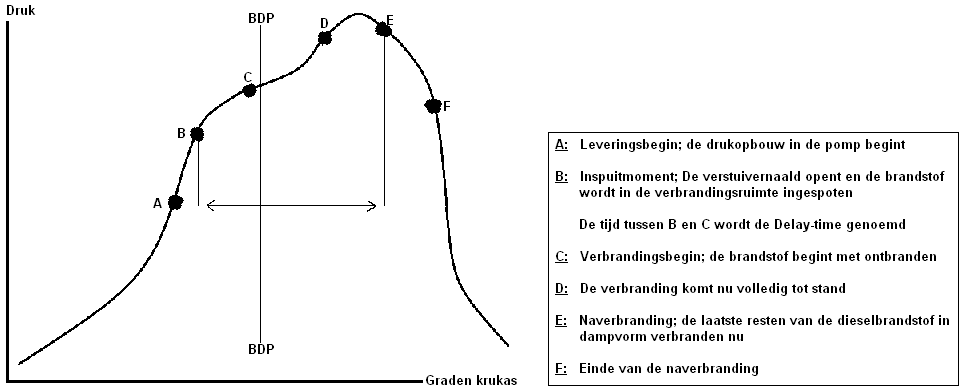

El tiempo entre la inyección de combustible y la combustión real se denomina tiempo de retardo. Las pequeñas gotas de combustible inyectadas a través del inyector deben pasar a forma gaseosa. Esta transición es posible debido a la alta temperatura en la cámara de combustión (que se logra mediante la presión final de compresión o la bujía de precalentamiento durante el arranque). Este tiempo debe ser lo más corto posible, de lo contrario afectará la combustión. Esto también significa que el motor funcionará peor y habrá menos potencia disponible.

La siguiente imagen muestra el proceso de inyección completo.

Golpe diésel:

Hay unos milisegundos entre el inicio de la inyección (ver A en la imagen de arriba) y el inicio de la combustión (C). Las gotitas de combustible muy pequeñas que se inyectan a través del inyector (la neblina de combustible) primero deben alcanzar la temperatura antes de que puedan convertirse en vapor. El exterior de la gota de combustible primero se transforma en forma gaseosa y luego se quema gradualmente. Los restos restantes de la gota se encienden espontáneamente y provocan el reconocible sonido del motor; el golpe del diesel. Se trata de una combustión incontrolada y puede producirse en el momento equivocado.

Las siguientes cosas pueden causar un golpe de diesel:

- Atomizadores defectuosos (goteo o mala atomización con gotas demasiado grandes)

- Bomba de inyección defectuosa (válvulas de entrega o émbolos defectuosos)

- Combustible (hay agua, índice de cetano demasiado bajo, aire en el combustible

- Motor (presión final de compresión demasiado baja, las bujías incandescentes no funcionan)

- Sincronización incorrecta de la bomba de combustible