Themen:

- Allgemeines

- Zerstäuber antippen

- Lochzerstäuber

- Zweistufiger Zerstäuber

- Elektromagnetischer Zerstäuber

- Peak and Hold

- Piezo-Injektor

- Pumpe-Düse

Gesamt:

Einspritzdüsen spritzen den Dieselkraftstoff in den Dieselmotor; Dies kann bei Motoren mit indirekter Einspritzung in der Wirbelkammer oder bei Motoren mit Direkteinspritzung direkt im Zylinder erfolgen. Der Injektor ist im Zylinderkopf montiert. Es gibt verschiedene Arten von Zerstäubern. Die verschiedenen Zerstäuber werden auf dieser Seite beschrieben.

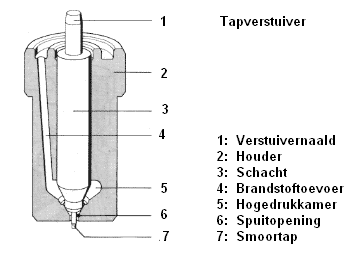

Zapfhahnzerstäuber:

Hahneinspritzventile werden in Dieselmotoren mit indirekter Kraftstoffeinspritzung eingesetzt. Der Kraftstoff wird in einen separaten Raum eingespritzt; nämlich die Vorder- oder Wirbelsäulenkammer. In diesem Raum vermischt sich der Kraftstoff mit der Luft, sodass ein brennbares Gemisch entsteht. Der Hahninjektor verfügt über 1 Einspritzöffnung. Ab einem bestimmten Kraftstoffdruck wird die Einspritznadel angehoben, wodurch der Kraftstoff aus der Einspritzöffnung zerstäubt wird. Der Öffnungsdruck von Hahninjektoren liegt zwischen 100 und 135 bar.

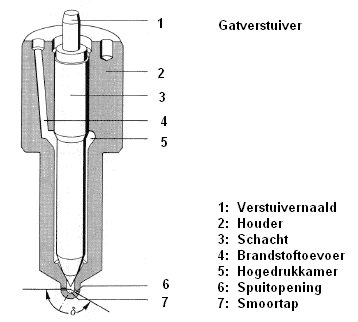

Lochzerstäuber:

Lochinjektoren werden in Dieselmotoren mit Direkteinspritzung eingesetzt. Der Injektor verfügt über mehrere Einspritzöffnungen, die Kraftstoff direkt in den Zylinder spritzen. Der Brennraum dieser Motoren befindet sich im Kolbenboden. Die Platzierung der Einspritzöffnungen ist exakt auf die Form des Brennraums abgestimmt. Aufgrund dieser Konstruktion kann der Injektor nur auf eine Art im Zylinderkopf montiert werden. Der Öffnungsdruck dieses Zerstäubers liegt zwischen 180 und 250 bar.

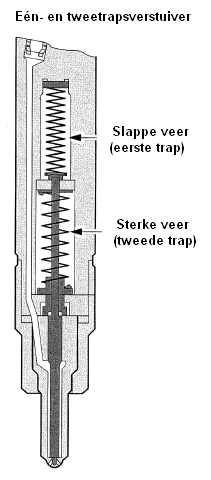

Zweistufiger Zerstäuber:

Dieselmotoren mit Direkteinspritzung haben ein relativ lautes Dieselklopfen. Dies hängt mit dem starken Druckanstieg im Zylinder zusammen, der durch die große Kraftstoffmenge entsteht, die auf einmal eingespritzt wird.

Durch die sogenannte Voreinspritzung wird die Verbrennung schonend gestartet. Das Dieselklopfen ist daher viel geringer.

Es gibt Hersteller, die diese sogenannten Zweistufen-Injektoren verbauen. Es handelt sich um Lochzerstäuber, allerdings mit zwei Federn; nämlich eine starke Feder und eine schwächere Feder. Aufgrund der schwächeren Feder kann sich die Nadel bei geringerem Druck etwas anheben. Dadurch wird eine kleine Menge Kraftstoff mit niedrigem Druck in den Zylinder eingespritzt; die Voreinspritzung. Dadurch wird die Verbrennung eingeleitet. Die Nadel des Zerstäubers läuft gegen einen Anschlag, der durch die starke Feder arretiert wird. Der Druck wird weiter auf den normalen Öffnungsdruck ansteigen. In diesem Moment öffnet sich die Nadel maximal: die Haupteinspritzung.

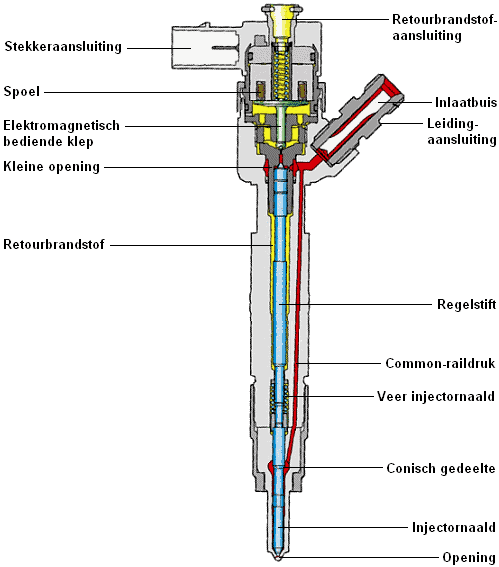

Elektromagnetisch betriebener Zerstäuber:

In Common-Rail-Dieselmotoren kommen elektromagnetisch betätigte Einspritzventile zum Einsatz. Der Zerstäuber wird durch einen Elektromagneten betrieben. Das Motormanagement ermittelt daraus Motordrehzahlvon Gaspedalstellungvon Temperatuurvon Last und die Motorposition wann sich der Zerstäuber öffnen und schließen soll und wie lange er geöffnet bleiben soll. In der Ruhestellung ist der Zerstäuber nicht aktiviert. Am Einlassrohr des Injektors steht ständig der Common-Rail-Druck von maximal 1300 bis 2000 bar (abhängig von der Dieselmotorengeneration) an.

Wenn das Motormanagement ein Signal an den Injektor sendet, wird die Spule bestromt und das magnetbetätigte Ventil wird nach oben gezogen. Der Kraftstoffdruck über dem Steuerstift wird mit dem restlichen Rücklaufkraftstoff durch eine kleine Öffnung abgelassen. Dadurch sinkt der Kraftstoffdruck über dem Steuerstift sehr schnell. Der Steuerstift bewegt sich nach oben. Dies wird dadurch erleichtert, dass sich am unteren Ende des Steuerstifts ein konischer Teil befindet. Der Steuerstift inklusive Einspritznadel wird nach oben bewegt. In diesem Moment wird die Öffnung an der Unterseite des Injektors freigegeben, sodass der Kraftstoff mit dem Common-Rail-Druck von bis zu 1300 bar in den Brennraum eingespritzt werden kann.

Bei elektromagnetisch betriebenen Einspritzdüsen ist es nicht erforderlich, zwei Federn für die Primär- und Haupteinspritzung zu verwenden. Der elektromagnetisch betriebene Zerstäuber kann mehrmals hintereinander betrieben werden. Die Zeitpunkte der Vor- und Haupteinspritzung können sich auch ändern, wenn sich die Betriebsbedingungen des Motors ändern. Es ist auch möglich, dass dieser Injektor zwei Haupteinspritzungen liefert. Der Vorteil der Mehrfacheinspritzung ist ein gleichmäßigerer Verbrennungsablauf.

Peak and Hold:

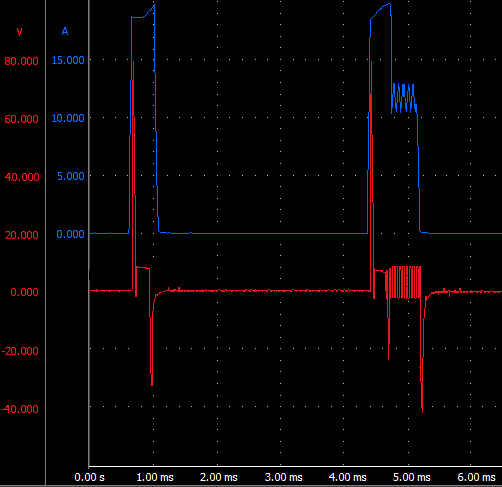

Der elektromagnetisch betriebene Zerstäuber wird durch die elektromagnetische Spule mit Strom versorgt. Wenn der Strom durch die Spule hoch genug ist, überwindet der Elektromagnet die Federkraft am Ventil. Um die Einspritznadel in Bewegung zu setzen, ist eine kurze Strom- und Spannungsspitze erforderlich. Die Bordspannung von 14 Volt ist zu gering, um die Nadel aus ihrem Sitz zu heben. In einem Zeitraum von nur 0,3 Nanosekunden (10^-9 Sekunden) wird die Spule mit 20 Ampere bei 80 Volt (Spitze) bestromt. Nachdem die Einspritznadel geöffnet wurde, wird sie mit 12 Ampere und 14 Volt offen gehalten (Halten), bis die Steuerung stoppt und die Nadel durch die Federkraft in ihren Sitz zurückgedrückt wird.

Piezo-Injektor:

Piezo-Injektoren werden sowohl in Benzin- als auch in Dieselmotoren eingesetzt.

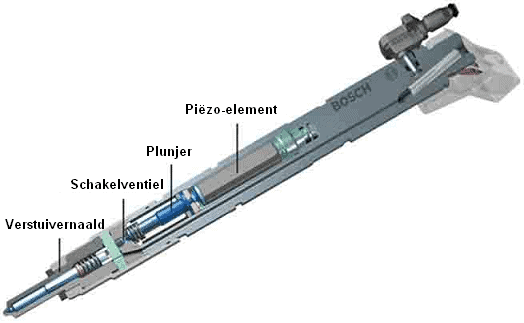

Das Element in einem Piezo-Injektor verlängert oder verkürzt sich, wenn sich die angelegte Spannung ändert. Die Längenänderung variiert nur um Tausende von Millimetern. Das reicht nicht aus, um die Einspritznadel ausreichend zu öffnen. Deshalb werden mehrere Piezokristalle miteinander verbunden, damit die Düsennadel einen größeren Hub ausführen kann.

Die Abbildung zeigt, was mit dem Piezoelement passiert, wenn die angelegte Spannung erhöht wird.

Die Steuerspannung eines Piezo-Injektors liegt zwischen 100 und 160 Volt. Diese Spannung wird über Kondensatoren im Motorsteuergerät gewonnen. Der Strom beträgt einige Milliampere. Bei dieser Spannung und Stromstärke beträgt die Gesamtlängenänderung des Piezoelements etwa 0,08 Millimeter. Durch kurzes Umkehren der Strömungsrichtung wird die Zerstäubernadel geschlossen.

Der Vorteil des Piezo-Injektors gegenüber einem elektromagnetischen Injektor besteht darin, dass er etwa fünfmal schneller schaltet. Dies ermöglicht eine genauere Steuerung des Systems, eine schnellere Reaktionszeit und ermöglicht häufigere Injektionen pro Arbeitszyklus.

Pumpe-Düse:

Volkswagen verwendete eine Zeit lang Pumpe-Düse-Einspritzdüsen. Die Bedienung ist komplex und wird daher auf einer separaten Seite beschrieben. Klicken Sie hier, um zur Seite über die Pumpe-Düse zu gelangen.