Themen:

- Gesundheitliche Vorteile

- Turboloch

- Twin-Turbo

- Tri-Turbo

- Twin-Scroll-Turbo

- Turbo mit variabler Geometrie

- Ablassventil

- Wastegate

- Ladeluftkühler

- Verdichtercharakteristik (Surge & Chokeline)

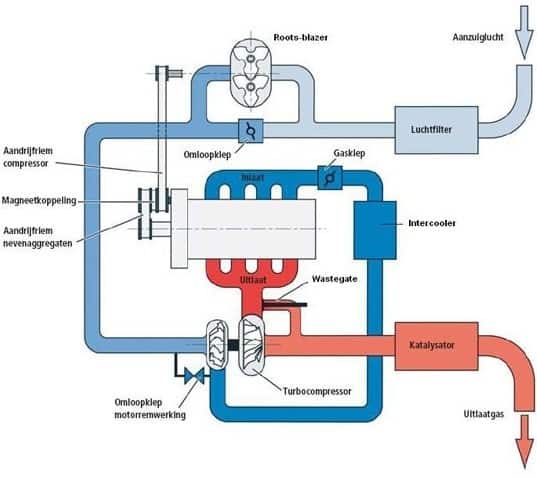

- Kombination aus Turbo und Kompressor

- Elektronischer Turbo

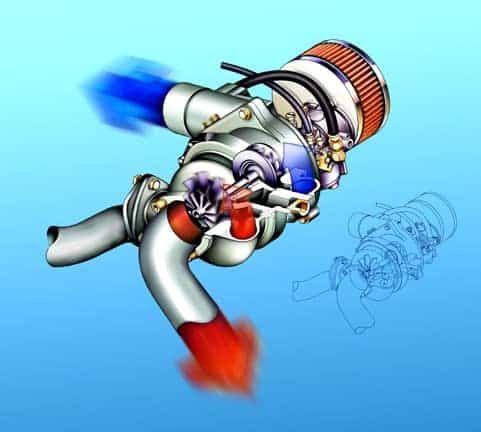

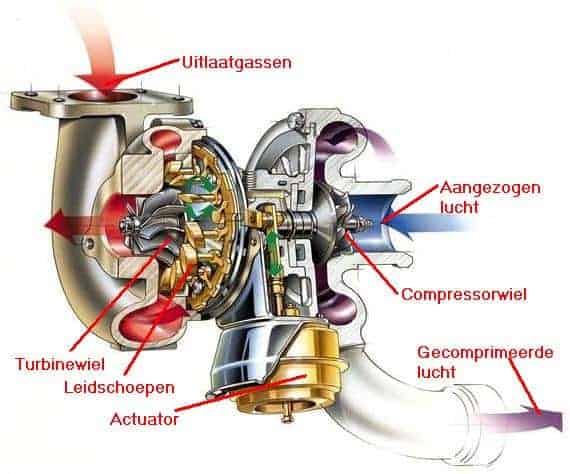

Operation:

Die aus den Zylindern austretenden Abgase werden vom Abgaskrümmer dem Turbo zugeführt. Durch den Abgasdruck dreht sich das Turbinenrad (die roten Gase). Die Abgase verlassen dann den Turbo über dasselbe Turbinenrad zum Auspuff. Das Verdichterrad wird mittels einer Welle angetrieben (die blauen Gase). Das Verdichterrad saugt die Luft seitlich an (dort ist der Luftfilter abgebildet) und führt sie unter Druck (über den blauen Pfeil) über den Turboschlauch dem zu Ladeluftkühler. Der Ladeluftkühler kühlt die verdichtete Luft (der Motor leistet mit kühlerer Luft eine bessere Leistung). Die Luft gelangt dann in den Ansaugkrümmer.

Beim Einsatz eines Turbos gelangt beim Ansaugtakt mehr Luft in die Zylinder als bei einem Saugmotor, die nur durch die Abwärtsbewegung des Kolbens angesaugt wird. Durch die Zufuhr von mehr Luft zu den Zylindern und die Zugabe von mehr Kraftstoff steht eine höhere Leistung zur Verfügung.

Der Turbodruck wird von gemessen Ladedrucksensor. Der Turbodruck wird basierend auf dem Signal angepasst, das dieser Sensor an das Steuergerät sendet.

Der Turbo wird so nah wie möglich hinter dem Abgaskrümmer montiert. Manchmal sind Krümmer und Turbo als Ganzes konzipiert. Der Turbo muss möglichst nah am Zylinderkopf montiert werden, da die Geschwindigkeit der Abgase möglichst wenig abnimmt und möglichst wenig Druck verloren geht.

Turboverzögerung:

Ältere Turbos leiden oft unter dem berüchtigten Turboloch. Der Turbo arbeitet mit den Abgasen des Motors. Wird das Gaspedal auf einmal bis zum Anschlag durchgedrückt, benötigt der Motor bei niedriger Drehzahl viel Luft, in diesem Moment muss der Turbo aber noch aus den freigesetzten Abgasen starten. Der Turbo liefert noch nicht genügend Druck. Erst wenn der Motor eine höhere Drehzahl erreicht hat, startet der Turbo richtig. Dies geschieht normalerweise bei etwa 2000 U/min und macht sich dadurch bemerkbar, dass das Auto stärker beschleunigt.

Dieses Turboloch wird als großer Nachteil angesehen. Daher sind viele Menschen dafür mechanischer Kompressor. Dies funktioniert dauerhaft, da der Antrieb direkt über die Kurbelwelle erfolgt und somit immer mit der gleichen Drehzahl wie der Motor dreht. Ein Kompressor sorgt beim Beschleunigen sofort für Druck aus dem Leerlauf. Die Turbos, die heute in Autos verbaut werden, sind davon weniger betroffen, auch dank des variablen Turbos.

Twin-Turbo:

Der Zusatz „Twin-Turbo“ weist auf das Vorhandensein von zwei Turbos hin. Diese 2 Turbos können nebeneinander in einer Zylinderreihe oder 1 Turbo pro Zylinderreihe angeordnet sein. Dadurch profitiert der Fahrer von einem höheren Drehmoment bei niedrigen Drehzahlen, einer besseren Leistung im hohen Drehzahlbereich und einem ruhigeren Motorcharakter. Bei niedrigen Drehzahlen wird die Luft dem Motor dann von einem kleinen Turbo zugeführt, bei höheren Drehzahlen kommt der größere Turbo zum Einsatz. Der größere Turbo hat ein größeres Turboloch, da er mehr Luft zum Starten benötigt, was dann aber vom kleinen Turbo aufgehoben wird.

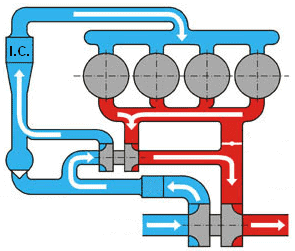

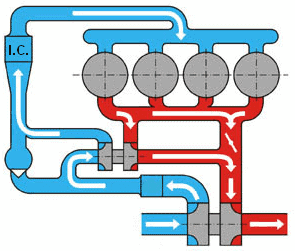

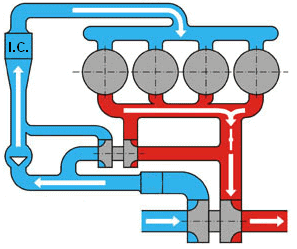

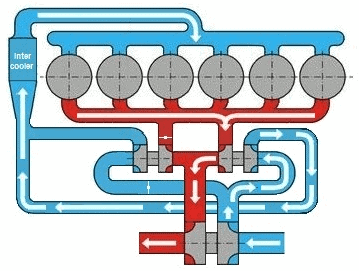

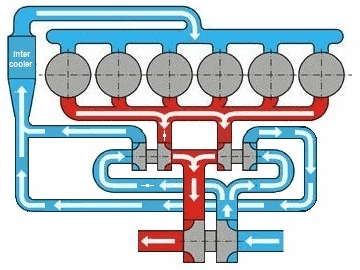

Die folgenden vier Bilder beschreiben die Situationen, in denen beide Turbos funktionieren oder wenn nur einer der beiden funktioniert. Die vier Kreise sind die Zylinder, die roten und blauen Teile sind die Abgase und die Ansaugluft. Der Ladeluftkühler ist mit „IC“ gekennzeichnet.

Niedrige Motordrehzahl und geringe Motorlast:

Bei Drehzahlen unter 1800 U/min kommt es zu einem geringen Volumenstrom des Abgases. Das geringe Volumen ermöglicht die Nutzung des kleinen Turbos. Das Ventil zwischen Abgaskrümmer und großem Turbo ist geschlossen. Das Abgas wird also nur vom kleinen zum großen Turbo übertragen. Der große Turbo wird bereits auf Touren gebracht. Es handelt sich hierbei um eine Reihenschaltung, da beide Turbos zum Einsatz kommen.

Mittlere Motordrehzahl und mäßige Last:

Zwischen 1800 und 3000 U/min öffnet das Ventil zwischen Abgaskrümmer und großem Turbo. Derzeit werden beide Turbos direkt durch die Abgase des Motors angetrieben. Auch hier handelt es sich um eine Reihenschaltung, da beide Turbos zum Einsatz kommen.

Hohe Motordrehzahl und hohe Last:

Ab 3000 U/min wird der Volumenstrom des Abgases zu groß für den kleinen Turbo. Der Turbo wird abgeschaltet, um die sogenannte „Chokeline“ nicht zu überschreiten (siehe Kapitel Kompressorcharakteristik weiter unten auf der Seite). Das Wastegate des kleinen Turbos wird geöffnet, sodass das gesamte Abgas, das dem Turbo zugeführt wird, am Turbo vorbeigeführt wird. Das Abgas gelangt dann nicht zum Verdichterrad.

Der große Turbo wird vollständig mit Abgas versorgt. Das Ventil bleibt geöffnet, sodass der große Turbo eine hohe Drehzahl erreichen und so viel Ansaugluft zum Ansaugkrümmer befördern kann.

Tri-Turbo:

Heutzutage werden auch „Tri-Turbo“-Motoren hergestellt. Bei diesen Motoren sind drei Turbos verbaut, so dass in jedem Drehzahlbereich ein maximaler Füllungsgrad erreicht werden kann. BMW nutzt die Tri-Turbo-Technologie unter anderem beim M550d. Die beiden kleinen Turbos verfügen über eine variable Geometrie und eignen sich daher sowohl für niedrige als auch für hohe Drehzahlen. Abhängig von der Geschwindigkeit wird der Turbo für ein besseres Ansprechverhalten angepasst. Der große Turbo nutzt ein Wastegate.

Im Folgenden werden zwei Situationen beschrieben, die angeben, welcher Turbo zu welchem Zeitpunkt in Betrieb ist.

Niedrige Motordrehzahl und geringe Last:

Angetrieben wird nur einer der beiden kleinen Turbos. Aufgrund der Größe des Turbos ist dieser schnell aufgedreht. Der kleine Turbo leitet die Abgase an den großen Turbo weiter. Dadurch wird bereits der große Turbo gestartet.

Mittlere und hohe Motordrehzahl und -last:

Angetrieben werden beide kleinen Turbos. Die beiden kleinen Turbos treiben den großen Turbo an. Dadurch wird bei allen mittleren und hohen Geschwindigkeiten der maximale Ladedruck erreicht.

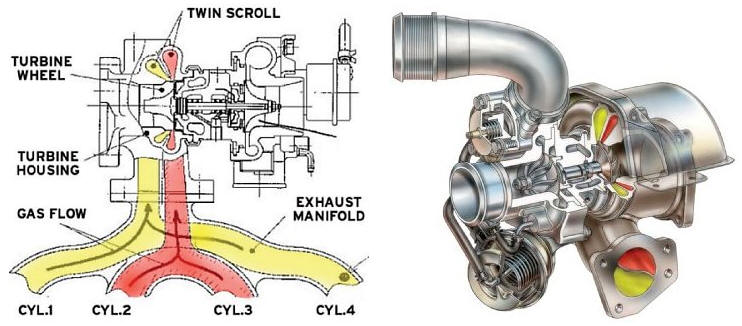

Twin-Scroll-Turbo:

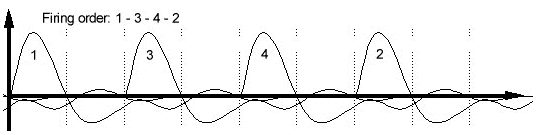

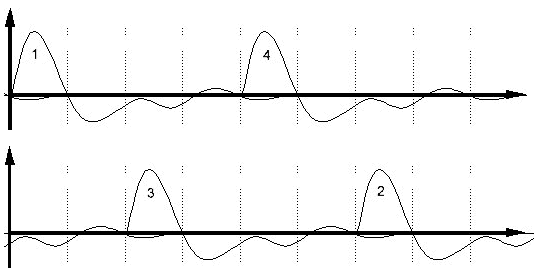

Beim Zusammentreffen mehrerer Abgase im Abgaskrümmer kann es zu Interferenzproblemen kommen; die Druckwellen behindern sich gegenseitig. Bei einem Twin-Scroll-Turbo werden die Abgase voneinander getrennt und in zwei Kanälen in den Turbo geleitet. Die Abgase der Zylinder 1 und 2 treffen nicht im Ansaugrohr zusammen, sondern treffen unabhängig voneinander auf das Turbinenrad. Der Einsatz eines Twin-Scroll-Turbos führt zu einer schnelleren Gasannahme und einer höheren Effizienz. Das Bild unten zeigt, dass die Abgase der Zylinder 1 und 4 zusammenkommen und die von Zylinder 2 und 3 zusammenkommen.

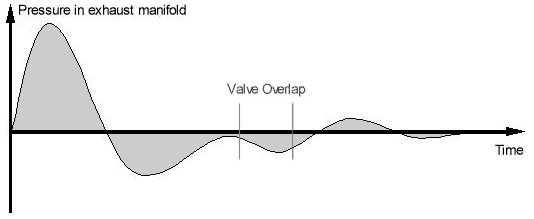

Bei einem herkömmlichen Turbo kommen die Abgase im Abgaskrümmer miteinander in Kontakt. Wir nennen das „Interferenz“. Das Bild unten zeigt die Druckimpulse, die im Abgaskrümmer eines Zylinders erzeugt werden.

Da es sich um eine Ventilüberschneidung handelt (die Einlass- und Auslassventile sind beim Wechsel vom Auslasstakt zum Ansaugtakt beide geöffnet), entstehen auch Unterdrücke (niedriger als der Atmosphärendruck). Durch die Ventilüberschneidung tragen die Abgase dazu bei, Frischluft in den Brennraum zu saugen und das restliche Abgas auszutreiben. Dadurch wird der Verbrennungskamm mit mehr Sauerstoff versorgt, sodass der volumetrische Wirkungsgrad steigt.

Wenn wir uns die Drücke im Abgaskrümmer eines Vierzylindermotors ansehen, sehen wir viele Störungen. Jeder positive Impuls wird aufgrund des Unterdrucks aufgrund der Ventilüberschneidung weniger hoch. Dies ist ein Nachteil des Turbolochs (Reaktionszeit zum Hochfahren).

Der Einsatz des Twin-Scroll-Turbos verbessert das Ansprechverhalten, da die Abgase der Zylinder 1+4 und 2+3 getrennt werden. Die Impulse sind viel stärker, da sie in diesem Moment nicht von negativen Impulsen beeinflusst werden. Der Hersteller kann daher auch die Zeitspanne erhöhen, in der die Ventilüberschneidung auftritt, um einen noch höheren volumetrischen Wirkungsgrad zu erreichen.

Turbo mit variabler Geometrie:

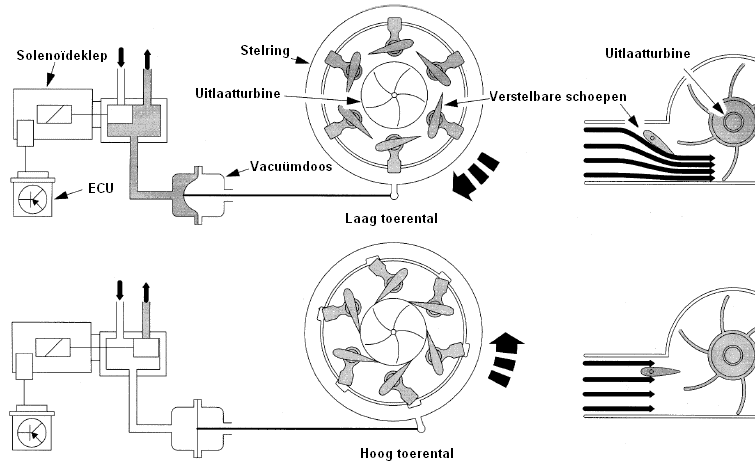

Ein Turbolader mit Wastegate leidet unter Turboloch; Erst wenn der Motor eine bestimmte Drehzahl erreicht, wird der Turbo mit ausreichend Abgasen versorgt, um in Betrieb zu gehen. Ein Turbolader mit variabler Geometrie hat kein Wastegate, sondern verstellbare Schaufeln im Abgaskanal. Diese Klingen können durch Drehen eines Einstellrings eingestellt werden. Dieser Stellring wird mittels Vakuum gedreht. Der erforderliche Unterdruck wird von einem Magnetventil (Magnetventil) basierend auf der Motorlast und der Motordrehzahl bereitgestellt, das von der ECU gesteuert wird.

Durch die Verstellung der Lamellen kann der Luftstrom gezielt ausgerichtet werden. Durch eine Änderung des Luftstroms kann der Turbo bereits bei niedrigen Motordrehzahlen mit höherer Drehzahl und damit auch bei niedrigeren Abgasdrücken laufen. Die Position der Schaufeln begrenzt die einströmende Abgasmenge. Um mit höheren Drehzahlen fahren zu können, werden die Schaufeln bei höherer Motordrehzahl nach innen verstellt. Sowohl bei niedrigen als auch bei hohen Geschwindigkeiten kann ein hoher Fülldruck erreicht werden. Dadurch wird sichergestellt, dass der Turbo über einen weiten Drehzahlbereich optimal funktioniert, da der Motor bei niedriger Drehzahl den gleichen Ladedruck erhält wie bei höherer Drehzahl.

Ablassventil:

Das Ablassventil wird auch „Abblaseventil“ genannt. Das Ablassventil ist an einem Turboschlauch montiert, wo die Luft vom Turbo zur Einlassseite des Motors geleitet wird. Beim Beschleunigen kann der Turbo eines Pkw 200.000 Umdrehungen pro Minute erreichen. Bei dieser Geschwindigkeit wird der maximale Ladedruck erreicht. Wenn das Gaspedal auf einmal losgelassen wird, herrscht auf der Ansaugseite des Motors reichlich Luftdruck, die Drosselklappe ist jedoch geschlossen.

Ohne Ablassventil entsteht ein Gegendruck zum Turbo, wodurch die zugeführte Ladeluft die Drehzahl des Turbos schnell reduziert. Beim erneuten Beschleunigen dauert es lange, bis der Turbo wieder auf Drehzahl kommt. Das Ablassventil verhindert dies. Wenn das Gas freigesetzt wird, bläst es eine bestimmte Menge zugeführter Luft ab. Die überschüssige Luft ist dann aus dem Ansaugsystem verschwunden. Die Turboblätter werden nicht abgebremst und starten daher schneller, wenn der Gashebel wieder beschleunigt wird. Das Ablassventil schließt sofort, wenn die zugeführte Luft abgeblasen wurde. Im Gegensatz zu dem, was viele Leute denken, sorgt ein Ablassventil nicht für mehr Leistung.

Das Ablassventil verursacht das typische Abblasgeräusch, wenn beim Beschleunigen in einem Auto mit Turbo das Gas abgelassen wird.

Wastegate:

An jedem Turbo ohne variable Leitschaufeln ist ein Wastegate montiert. Das Wastegate sorgt dafür, dass der Druck im Turbinengehäuse (also auf der Abgasseite) nicht zu groß wird. Wenn der Turbo in Betrieb ist und sich Druck aufbaut, ist das Wastegate geschlossen. Die gesamte Luft, die während des Ausstoßhubs die Zylinder verlässt, wird tatsächlich zum Antrieb des Turbinenrads verwendet. Damit ist der maximale Fülldruck erreicht.

Im Leerlauf ist jedoch kein Ladedruck erforderlich. In diesem Moment öffnet sich das Wastegate. Ein Teil der Abgase wird zum Auspuff umgeleitet; es kann direkt zum Auspuff strömen. Das Wastegate ist im Grunde ein Ventil zwischen dem Abgaskrümmer und dem Auspuff des Motors; Die gesamte Luft, die durch das Wastegate strömt, gelangt nicht durch den Turbo. Die verfügbare Energie wird also grundsätzlich nicht genutzt. Daher lässt sich auch der Name des Wastegates erklären; „Waste“ ist englisch und bedeutet „Verlust“.

Ab einer bestimmten Geschwindigkeit öffnet sich auch das Wastegate; Beim Beschleunigen muss der Turbo schnell aufdrehen, wenn die Turbine inklusive Verdichterrad jedoch eine bestimmte Drehzahl erreicht, muss diese Drehzahl konstant gehalten werden. Durch Öffnen des Wastegates bei dieser Geschwindigkeit kann überschüssiges Abgas direkt zum Auspuff geleitet werden. Die Drehzahl des Turbos kann durch die Einstellung des Öffnungswinkels des Wastegates gesteuert werden. Das Steuergerät regelt auf Basis der Daten des Ladedrucksensor das Ausmaß, in dem das Wastegate gesteuert wird.

Ladeluftkühler:

Die Temperatur der Druckluft kann sehr hoch werden (mehr als 60 Grad Celsius). Für eine bessere Verbrennung muss die Luft abgekühlt werden. Dafür sorgt der Ladeluftkühler. Der Ladeluftkühler ist ein separates Teil und wird daher auf einer anderen Seite ausführlich beschrieben; siehe Seite Ladeluftkühler.

Verdichtercharakteristik (Surge & Chokeline)

Bei der Konstruktion eines Motors muss die Größe des Turbos berücksichtigt werden. Die Anpassung der Größe des Turbos an den Motor wird als „Matching“ bezeichnet. Wenn der Turbo zu groß ist, entsteht eine große „Turbolücke“. Der Turbo startet weniger schnell, da das Turbinengehäuse für die geringe Abgasmenge zu groß ist. Erst bei höheren Drehzahlen kommt der Turbo auf Touren und kann hohen Druck liefern. Wenn der Turbo zu klein ist, ist das Turboloch nahezu nicht vorhanden. Das Turbinenrad läuft mit einer geringen Abgasmenge schnell an. Bereits bei niedrigen Drehzahlen wird ein hoher Turbodruck erreicht. Der Nachteil ist, dass bei höheren Geschwindigkeiten die Abgasmenge für diesen kleinen Turbo zu groß ist. Es gibt mehr Abgase, als in den Turbo passen; In diesem Fall muss das Wastegate früher öffnen und viele Abgase ableiten. Waste ist eine Übersetzung für „Verlust“, was auch hier gilt; Die durch das Wastegate strömenden Abgase trugen nicht zum Antrieb des Turbos bei.

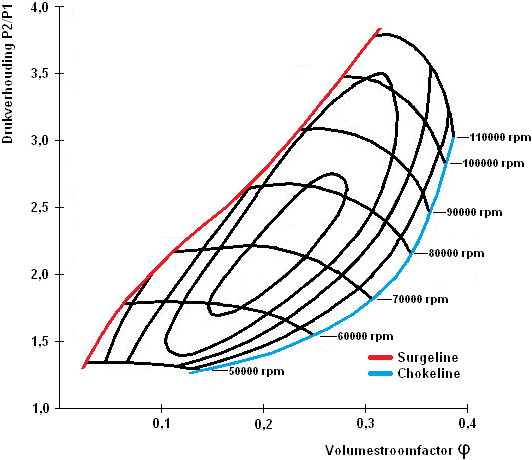

Die Größe des Turbos ist daher für die Auslegung des Motors sehr wichtig. Bei der Konstruktion wurde jedem Turbo eine Kompressorcharakteristik zugewiesen. Anhand der Kompressorkennlinie kann festgestellt werden, ob er für einen bestimmten Motor geeignet ist. Das Bild unten zeigt ein Beispiel einer Kompressorkennlinie.

Das Druckverhältnis P2/P1 (auf der Y-Achse) ist das Verhältnis zwischen dem Einlass (P1) und dem Auslass des Turbos (P2). Der Druck nach dem Turbinenrad ist immer geringer als davor. Das (dimensionslose) Druckverhältnis von 2,0 bedeutet, dass der Druck vor dem Turbinenrad doppelt so hoch ist wie nach dem Turbinenrad. Der Volumenstromfaktor (auf der X-Achse) ist die Luftmenge, die durch den Turbo strömt. Die geschwungenen, horizontalen Linien zeigen die Drehzahl der Turbowelle an.

Die Abbildung zeigt, dass die rote Linie die Pumpgrenze und die blaue Linie die Drossellinie ist. Die Pumpgrenze, auch Pumpengrenze genannt, ist die Grenze, an der die Verdichterraddrehzahl zu niedrig ist. Die Pumpgrenze ist die Einschränkung des Luftstroms aufgrund eines zu kleinen Verdichterrads. Das Druckverhältnis ist zu hoch und der Volumenstrom zu niedrig. Da die Luft nicht mehr vom Kompressor angesaugt wird, stoppt er und nimmt später wieder seine Geschwindigkeit auf. Dieser instabile Luftstrom verursacht Druckschwankungen und Pulsationen im Einlassweg. Das Pulsieren wird auch „Pumpen“ des Kompressors genannt. Daher der Name „surgeline“. Durch die hin- und herströmende Luft entstehen große Kräfte, die den Turbo überlasten können. Die Verdichterradschaufeln können abbrechen und die Lager werden überlastet.

Die Chokeline ist ein weiterer Grenzwert, den der Kompressor nicht überschreiten sollte. Hier tritt der maximale Volumenstrom bei einem niedrigen Druckverhältnis auf. Der Durchmesser des Kompressorgehäuses bestimmt den maximalen Volumenstrom. Bei Überschreitung der Chokeline ist das Verdichterrad zu klein, um den (größeren) Volumenstrom zu bewältigen. Dadurch geht viel Motorleistung verloren. Die Chokeline wird auch „Overspin Choke“ genannt.

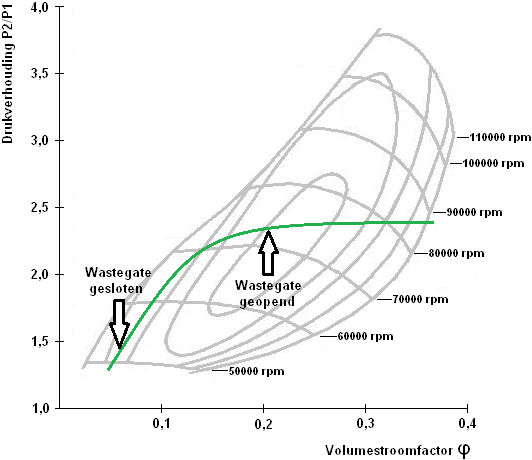

Die Abbildung zeigt die Verdichterkennlinie bei einem Motor im Teillastbetrieb. Der Motor sollte im Teillastbereich den geringsten Kraftstoffverbrauch haben. Der niedrigste spezifische Kraftstoffverbrauch wird mit der kleinsten Insel erreicht. Das Wastegate reguliert den Druck so, dass er direkt durch die Mittelinsel läuft. Zunächst ist das Wastegate geschlossen, so dass der Turbodruck ansteigt. Das Motormanagementsystem öffnet das Wastegate, wie durch die grüne Linie im Bild dargestellt. Die Drehzahl der Turbowelle liegt zwischen 8000 und 9000 Umdrehungen pro Minute.

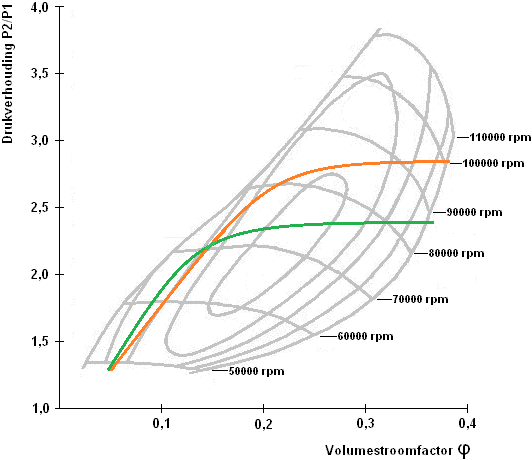

Beim Fahren im Gebirge liegt eine größere geografische Höhe vor; dort ist die Luft dünner. Dies beeinträchtigt den Betrieb des Turbos, da dünnere Luft weniger Sauerstoff enthält, wodurch der Druck für den Kompressor sinkt. Um den endgültigen Fülldruck zu erreichen, muss das Druckverhältnis einschließlich der Kompressordrehzahl erhöht werden. Diese Situation ist in der Abbildung zu sehen.

Die grüne Linie zeigt die Teillastsituation bei Fahrten auf Meereshöhe und die orange Linie bei Fahrten im Gebirge. Aufgrund der dünneren Luft erhöht sich die Kompressordrehzahl auf 100000 Umdrehungen pro Minute.

Durch die höhere Drehzahl des Kompressors erhöht sich auch die Temperatur der dem Motor zugeführten Ansaugluft. Der Ladeluftkühler muss daher mehr Wärme abführen. Nun zeigt sich der Unterschied auch im Kraftstoffverbrauch; Im Gebirge erhöht sich der Kraftstoffverbrauch aufgrund des höheren Druckverhältnisses P2/P1 und der höheren Turbodrehzahl.

Kombination aus Turbo und Kompressor:

Heutzutage entscheiden sich Automobilhersteller zunehmend dafür, den Motor mit einem Turbo und einem Kompressor auszustatten. Der Turbo ist oft größer und mit einem Wastegate ausgestattet. Der Kompressor dient der Verhinderung eines Turbolochs; Bei niedrigen Motordrehzahlen sorgt der Kompressor für den Ladedruck und startet den Turbo. Bei höheren Geschwindigkeiten übernimmt der Turbo.

Die verdichtete Luft gelangt über den Kompressor oder das Bypassventil zum Turbo und über den Turbo durch den Ladeluftkühler zum Ansaugkrümmer.

Klicken Sie hier für weitere Informationen zum Roots-Kompressor.

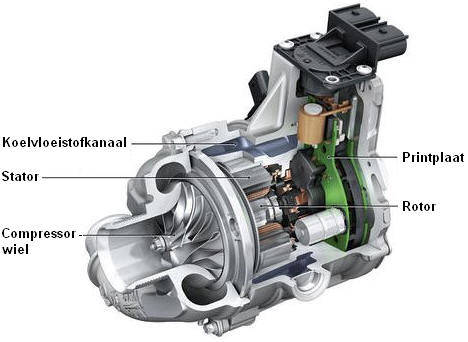

Elektronischer Turbo:

Ein herkömmlicher Turbolader leidet bei niedrigen Drehzahlen unter einem Turboloch, da Abgase zum Antrieb des Turbinenrades benötigt werden. Ein Kompressor leidet darunter nicht und liefert Ladedruck ab Leerlaufdrehzahl. Eine Kombination aus beidem scheint ideal. Allerdings muss ein mechanischer Roots-Kompressor über die Kurbelwelle angetrieben werden. Dabei geht Energie verloren. Automobilhersteller experimentieren daher mit mehreren Abgasturbos oder Elektroturbos, um das Turboloch des Abgasturbos zu verhindern.

Der elektrische Turbo wird vom Motorsteuergerät gesteuert. In nur 250 Millisekunden erreicht das Verdichterrad eine Drehzahl von sage und schreibe 70.000 Umdrehungen pro Minute. Der Elektromotor im Turbo treibt das Verdichterrad an. Das Verdichterrad befördert die Ansaugluft unter Druck zum Verdichterrad des Abgasturbos. Das Kompressorrad dreht sich sehr schnell, wenn der Elektromotor eingeschaltet ist wird kontrolliert.

Mit Hilfe des elektrischen Turbos weist der Motor ein schnelleres Ansprechverhalten auf. Bei höheren Geschwindigkeiten, bei denen der Abgasturbo den vollen Ladedruck liefern kann, wird der elektronische Turbo abgeschaltet.