Themen:

- Einführung

- Passive Sensoren

- Aktive Sensoren

- Intelligente Sensoren

- Anwendungen in der Automobiltechnik

- Messung an Sensoren

- Signalübertragung vom Sensor zum Steuergerät

- GESENDET (Single Edge Nibble Transmission)

- Stromversorgung und Signalverarbeitung

Einführung:

Sensoren messen physikalische Größen und wandeln diese in elektrische Spannungen um. Diese Spannungen werden im Mikrocontroller (ECU) verarbeitet und als „Signal“ gelesen. Das Signal kann anhand des Spannungspegels oder der Frequenz, mit der sich ein Signal ändert, beurteilt werden.

Passive Sensoren:

Ein passiver Sensor erfasst und misst eine physikalische Größe und wandelt sie in eine andere physikalische Größe um. Ein Beispiel hierfür ist die Umrechnung einer Temperatur in a Widerstandswert. Ein passiver Sensor erzeugt selbst keine Spannung, sondern reagiert auf eine Referenzspannung vom Steuergerät. Ein passiver Sensor benötigt zur Funktion keine Versorgungsspannung.

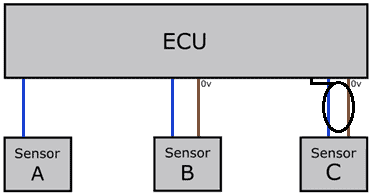

Passive Sensoren verfügen in der Regel über zwei oder drei Anschlüsse:

- Referenz- oder Signalkabel (blau);

- Erdungskabel (braun);

- abgeschirmtes Kabel (schwarz).

Manchmal enthält ein passiver Sensor nur einen Draht: In diesem Fall dient das Gehäuse des Sensors als Masse. Ein dritter Draht kann als Abschirmung dienen. Die Erdung des Mantels erfolgt über das Steuergerät. Die abgeschirmte Leitung wird insbesondere für störempfindliche Signale wie z. B. vom Kurbelwellen-Positionssensor und dem Klopfsensor verwendet.

Ein Beispiel für einen passiven Sensor ist ein NTC-Temperatursensor. Die Referenzspannung von 5 Volt dient als Spannungsteiler zwischen dem Widerstand im Steuergerät und im Sensor, also nicht als Versorgungsspannung für den Sensor. Die Höhe der Spannung zwischen den Widerständen (abhängig vom NTC-Widerstandswert) wird vom Steuergerät gelesen und in eine Temperatur umgewandelt. Die Schaltung mit den Widerständen wird im Abschnitt: „Spannungsversorgung und Signalverarbeitung“ weiter unten auf dieser Seite erklärt.

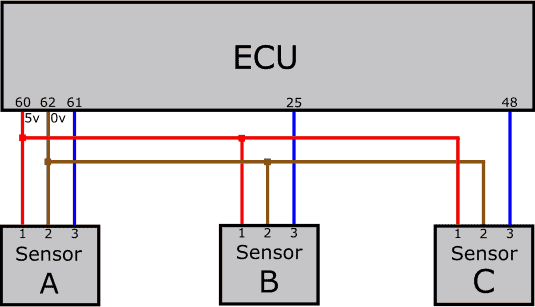

Aktive Sensoren:

Aktive Sensoren enthalten im Gehäuse einen elektrischen Schaltkreis zur Umwandlung einer physikalischen Größe in einen Spannungswert. Für den Betrieb des Stromkreises ist häufig eine stabilisierte Versorgungsspannung erforderlich.

In den meisten Fällen verfügt dieser Sensortyp über drei Anschlüsse:

- plus (normalerweise 5,0 Volt);

- Pasta;

- Signal.

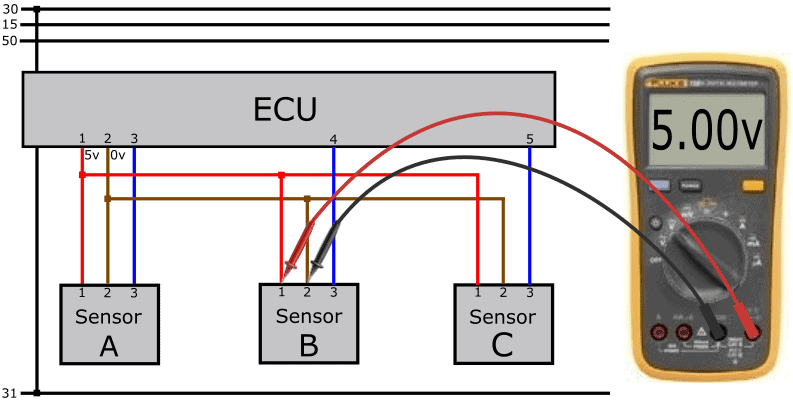

Die stabilisierte 5-Volt-Stromversorgung wird vom Steuergerät geliefert und vom Sensor zur Bildung eines analogen Signals (zwischen 0 und 5 Volt) verwendet. Die Plus- und Massekabel des Steuergeräts sind oft mit mehreren Sensoren verbunden. Erkennbar ist dies daran, dass Knoten an mehr als zwei Adern angeschlossen sind.

Das analoge Signal wird im Steuergerät in ein digitales Signal umgewandelt.

Im Absatz „s„Panning-Versorgung und Signalverarbeitung“ werden wir näher darauf eingehen.

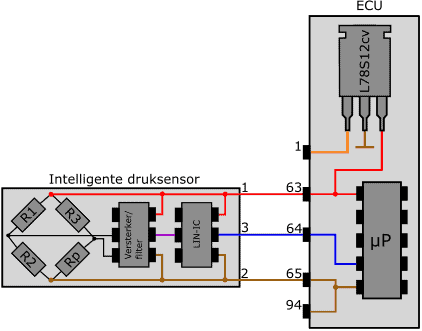

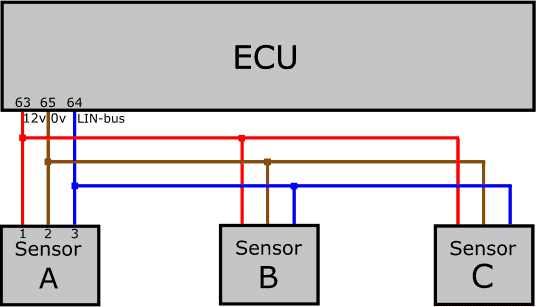

Intelligente Sensoren:

Intelligente Sensoren verfügen in der Regel über drei Anschlüsse. Wie bei den aktiven Sensoren gibt es ein Stromkabel (12 Volt vom Steuergerät oder direkt über eine Sicherung) und ein Erdungskabel (über das Steuergerät oder einen externen Erdungspunkt). Ein intelligenter Sensor sendet ein digitales (LIN-Bus) Nachricht an das Steuergerät und die anderen Sensoren. Es liegt dann ein Master-Slave-Prinzip vor.

Intern im Sensor wandelt ein A/D-Wandler ein analoges in ein digitales Signal um.

- Analog: 0 – 5 Volt;

- Digital: 0 oder 1.

Im LIN-Bus-Signal Im rezessiven Zustand (12 Volt) ist es eine 1 und im dominanten Zustand (0 Volt) ist es eine 0.

Anwendungen in der Automobiltechnik:

In der Automobiltechnik können wir die verschiedenen Arten von Sensoren wie folgt einteilen:

Passive Sensoren:

- Klopfsensor;

- Kurbelwellenpositionssensor;

- Temperatursensor (NTC/PTC);

- Lambdasonde (Sprungsensor / Zirkonium);

- Induktiver Höhensensor;

- Ein-/ Ausschalten)

Aktive Sensoren:

- Kurbelwellen-/Nockenwellen-Positionssensor (Hall);

- Luftmassenmesser;

- Breitband-Lambdasonde;

- Drucksensor (Ladedruck-/Turbodrucksensor);

- ABS-Sensor (Hall/MRE);

- Beschleunigungs-/Verzögerungssensor (YAW);

- Radar-/LIDAR-Sensor;

- Ultraschallsensor (PDC / Alarm);

- Positionssensor (Gasventil / AGR / Heizungsventil).

Intelligente Sensoren:

- Regen-/Lichtsensor;

- Kameras;

- Drucksensor;

- Lenkwinkelsensor;

- Batteriesensor

Messung an Sensoren:

Wenn ein Sensor nicht richtig funktioniert, bemerkt der Fahrer dies in den meisten Fällen daran, dass eine Störungsleuchte aufleuchtet oder dass etwas nicht mehr richtig funktioniert. Wenn ein Sensor im Motorraum eine Fehlfunktion verursacht, kann dies zu einem Stromausfall und dem Aufleuchten der MIL (Motorstörungsleuchte) führen.

Beim Auslesen eines Steuergeräts kann ein Fehlercode angezeigt werden, wenn das Steuergerät den Fehler erkennt. Allerdings führt der Fehlercode nicht in allen Fällen direkt zur Ursache. Dass der betreffende Sensor nicht funktioniert, kann an einem Defekt liegen, ein Problem in der Verkabelung und/oder den Steckverbindungen ist jedoch nicht auszuschließen.

Es ist auch möglich, dass der Sensor einen falschen Wert liefert, der vom Steuergerät nicht erkannt wird. In diesem Fall wird kein Fehlercode gespeichert, sondern der Techniker muss die Live-Daten nutzen (siehe die Seite „OBD“) Ich muss nach Messwerten suchen, die außerhalb der Reichweite liegen.

Das folgende Bild zeigt eine Messung eines aktiven Sensors. Die Spannungsversorgung (die Spannungsdifferenz am Plus- und Minus-Anschluss) des Sensors wird mit einem Digitalmultimeter überprüft. Das Messgerät zeigt 5 Volt an, das ist also in Ordnung.

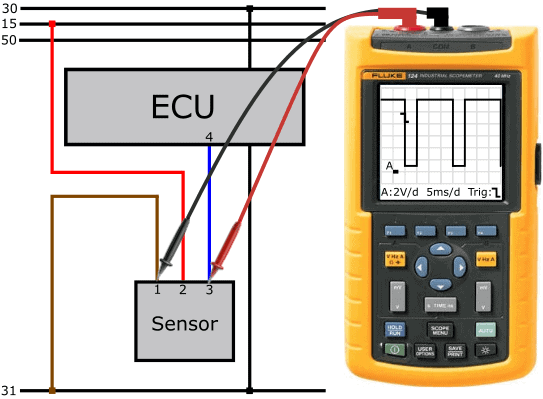

Signalspannungen können mit einem Voltmeter oder einem Oszilloskop gemessen werden. Welches Messgerät geeignet ist, hängt von der Signalart ab:

- Voltmeter: Analoge Signale, die nahezu konstant sind;

- Oszilloskop: Analoge Signale und digitale Signale (Tastverhältnis / PWM).

Mit einer oder mehreren Messungen können wir nachweisen, dass der Sensor nicht ordnungsgemäß funktioniert (das ausgegebene Signal ist unplausibel oder der Sensor liefert kein Signal) oder dass ein Problem in der Verkabelung vorliegt.

Bei passiven Sensoren kann in den meisten Fällen eine Widerstandsmessung durchgeführt werden, um zu überprüfen, ob ein interner Defekt im Sensor vorliegt.

Mögliche Probleme in der Sensorverkabelung können sein:

- Unterbrechung der positiven Masse oder Signalleitung;

- Kurzschluss zwischen Kabeln oder der Karosserie;

- Übergangswiderstand in einem oder mehreren Drähten;

- schlechte Steckverbindungen.

Auf der Seite: Fehlerbehebung bei der Sensorverkabelung Wir betrachten sieben mögliche Störungen, die bei der Verkabelung von Sensoren auftreten können.

Signalübertragung vom Sensor zum Steuergerät:

Es gibt verschiedene Methoden, Signale vom Sensor an das Steuergerät zu übertragen. In der Automobiltechnik können wir uns mit folgenden Signalarten befassen:

- Amplitudenmodulation (AM); die Höhe der Spannung gibt Aufschluss;

- Frequenzmodulation (FM); die Frequenz des Signals gibt Aufschluss;

- Pulsweitenmodulation (PWM); Aufschluss gibt der zeitliche Verlauf der Blockspannung (Duty Cycle).

Die folgenden drei Beispiele zeigen Oszilloskopsignale der verschiedenen Signaltypen.

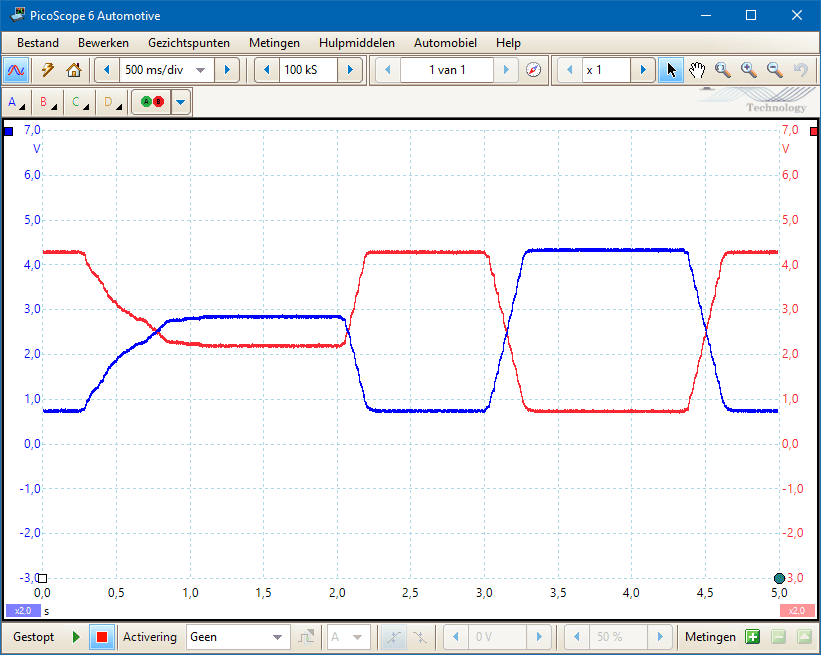

Amplitudenmodulation:

Bei einem AM-Signal überträgt der Spannungspegel die Informationen. Die Abbildung zeigt zwei Spannungen von den Drosselklappenstellungssensoren. Um die Zuverlässigkeit zu gewährleisten, müssen die Spannungsverläufe zueinander gespiegelt sein.

Ruhestress:

- Blau: 700 mV;

- Rot: 4,3 Volt.

Ab ca. 0,25 Sekunden nach Beginn der Messung wird das Gaspedal langsam betätigt und die Drosselklappe öffnet sich zu 75 %.

Bei 2,0 Sek. Das Gaspedal wird losgelassen und bei 3,0 Sek. wird Vollgas gegeben.

Vollgasspannungen:

- Blau: 4,3 Volt;

- Rot: 700 mV.

Frequenzmodulation:

Bei Sensoren, die ein FM-Signal senden, ändert sich die Amplitude (Höhe) des Signals nicht. Die Breite der Blockspannung überträgt die Informationen. Das folgende Bild zeigt das Signal eines ABS-Sensors (Hall). Während der Messung wurde das Rad gedreht. Bei höherer Drehzahl erhöht sich die Frequenz des Signals.

Die Spannungsdifferenz entsteht durch die Änderung des Magnetfeldes im Magnetring, der im Radlager eingebaut ist. Der Höhenunterschied (niedrig: Magnetfeld, hoch: kein Magnetfeld) beträgt nur 300 mV. Bei falscher Justierung des Zielfernrohres (Spannungsbereich von 0 bis 20 Volt) ist das Blocksignal kaum noch sichtbar. Aus diesem Grund wurde die Skala so angepasst, dass das Blocksignal sichtbar wird, was zur Folge hat, dass das Signal weniger rein ist.

Pulsweitenmodulation:

Bei einem PWM-Signal ändert sich das Verhältnis zwischen Hoch- und Niederspannung, die Periodendauer bleibt jedoch gleich. Dies ist nicht mit einer Rechteckspannung in einem FM-Signal zu verwechseln: Die Frequenz ändert sich und damit auch die Periodendauer.

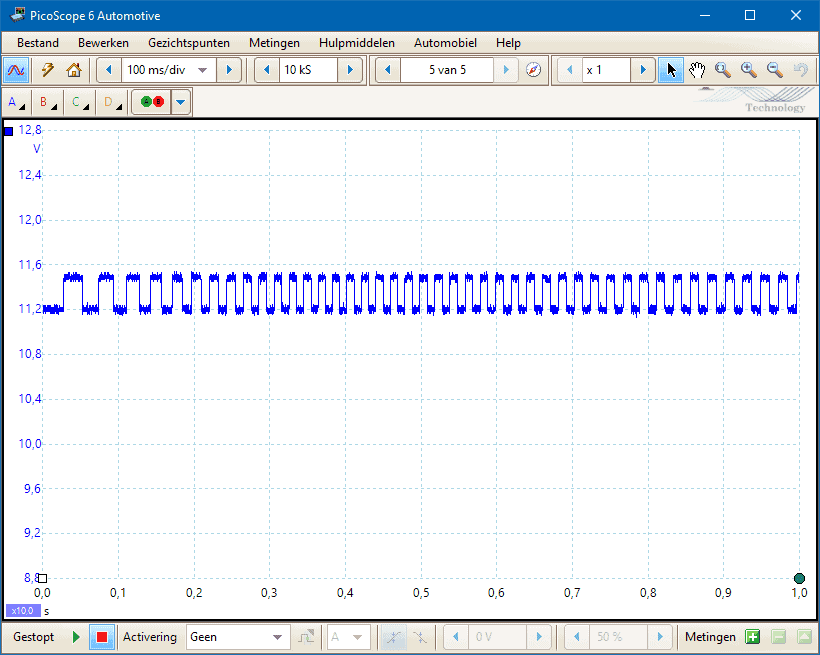

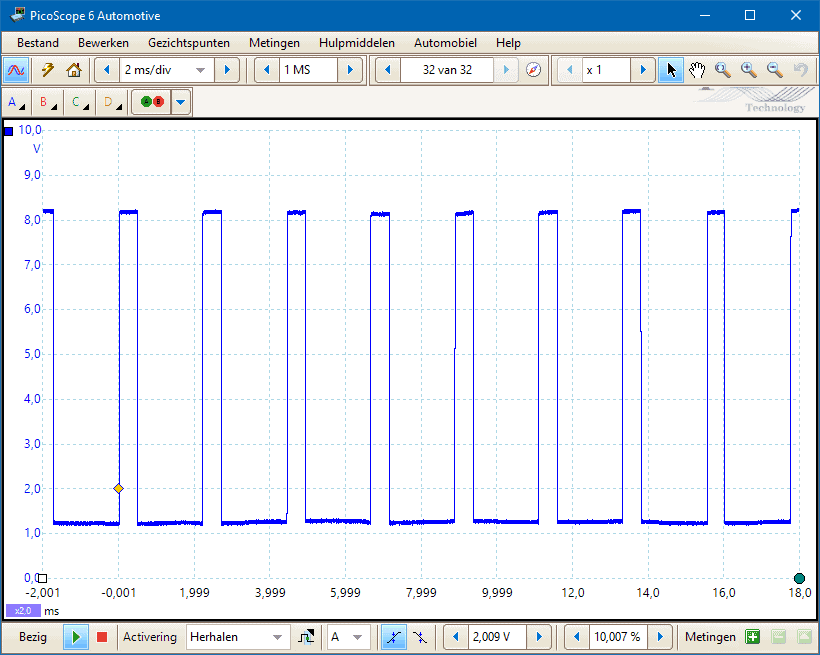

Die nächsten beiden Bilder zeigen PWM-Signale von einem Hochdrucksensor in einer Klimaanlagenleitung. Dieser Sensor misst den Kältemitteldruck in der Klimaanlage.

Situation während der Messung:

- Zündung eingeschaltet (Sensor erhält Versorgungsspannung);

- Klimaanlage ausgeschaltet;

- Mit Diagnosegerät abgelesener Kühlmediumdruck: 5 bar.

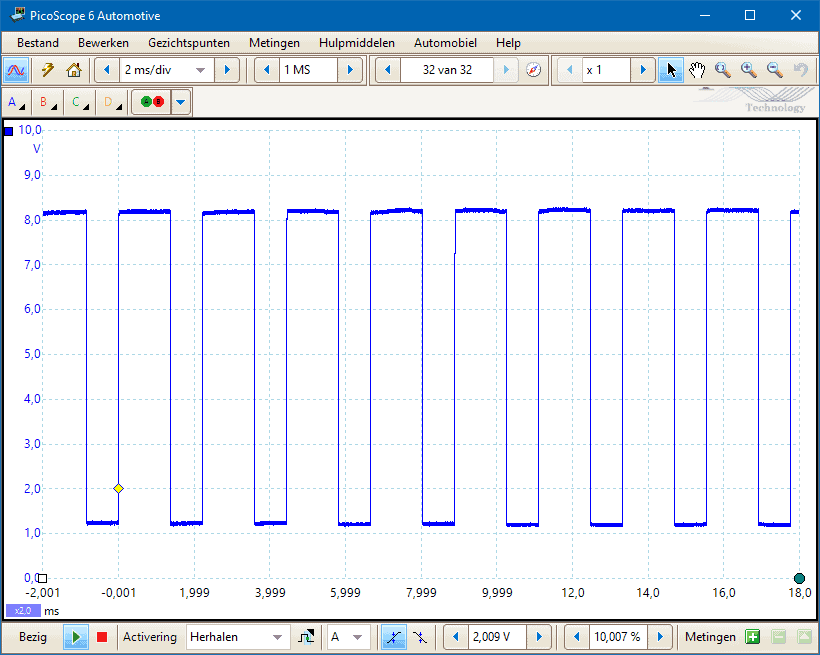

Im nächsten Oszilloskopbild sehen wir, dass die Periodendauer gleich geblieben ist, der Arbeitszyklus sich jedoch geändert hat.

Situation während der Messung:

- Klimaanlage eingeschaltet;

- Der Hochdruck ist auf 20 bar gestiegen;

- Der Arbeitszyklus beträgt jetzt 70 %

Analoge Sensoren können über AM ein Signal senden. Ein solches Spannungssignal reagiert empfindlich auf Spannungsverlust. Ein Übergangswiderstand in einem Kabel oder Stecker führt zu Spannungsverlust und damit auch zu einer geringeren Signalspannung. Das Steuergerät empfängt die niedrigere Spannung und verwendet das Signal zur Verarbeitung. Dadurch kann es zu Fehlfunktionen kommen, da mehrere Sensorwerte nicht mehr miteinander übereinstimmen und folgende Folgen haben:

- Zwei Außenlufttemperatursensoren, die gleichzeitig eine unterschiedliche Temperatur messen. Obwohl eine kleine Fehlerspanne akzeptabel ist und das Steuergerät den Durchschnittswert übernehmen kann, kann ein zu großer Unterschied zu einem Fehlercode führen. Das Steuergerät erkennt die Abweichung zwischen den beiden Temperatursensoren.

- eine falsche Einspritzdauer, da das Signal des MAP-Sensors zu niedrig ist und das Steuergerät daher eine falsche Motorlast interpretiert. In diesem Fall ist die Kraftstoffeinspritzung zu lang oder zu kurz und die Kraftstoffanpassung korrigiert das Gemisch anhand des Lambda-Sensorsignals.

Spannungsverluste spielen bei einem PWM-Signal und/oder SENT-Signal keine Rolle. Das Verhältnis zwischen steigender und fallender Flanke ist ein Maß für das Signal. Die Höhe der Spannung spielt keine Rolle. Das Tastverhältnis kann bei einer Spannung zwischen 40 und 0 Volt 12 % betragen, aber das Verhältnis beträgt immer noch 40 %, wenn die Versorgungsspannung auf 9 Volt sinkt.

GESENDET (Single Edge Nibble Transmission)

Die oben genannten Sensorsignale sind in Pkw und Nutzfahrzeugen seit Jahren ein Begriff. In den neueren Modellen sehen wir zunehmend Sensoren, die das SENT-Protokoll verwenden. Dieser Sensor sieht sowohl in der Realität als auch im Diagramm wie ein gewöhnlicher aktiver Sensor aus.

Bei passiven und aktiven Sensoren erfolgt die Informationsübertragung über zwei Drähte. Im Fall eines MAP-Sensors zum Beispiel: einer zwischen dem NTC-Sensor und der ECU und der andere zwischen dem Drucksensor und der ECU. Die Sensorelektronik eines SENT-Sensors kann die Informationsübertragung mehrerer Sensoren kombinieren und so die Anzahl der Signalleitungen reduzieren. Auch bei einem Spannungsverlust auf der Signalleitung wird die Signalübertragung wie bei einem PWM-Signal nicht beeinträchtigt.

Ein Sensor, der das SENT-Protokoll verwendet, verfügt wie ein aktiver Sensor, der ein analoges oder digitales Signal sendet, über drei Drähte:

- Versorgungsspannung (oft 5 Volt)

- Signal

- Masse.

Sensoren mit dem SEND-Protokoll senden ein Signal als „Ausgang“. Es findet somit keine bidirektionale Kommunikation statt, wie es beispielsweise bei der LIN-Bus-Kommunikation zwischen Sensoren der Fall ist.

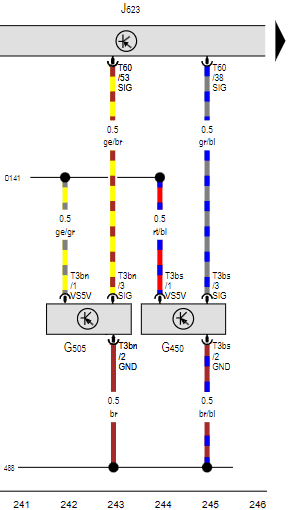

Im Diagramm rechts sehen wir den Differenzdrucksensor (G505) eines VW Passat (Baujahr 2022). Im Diagramm sehen wir die üblichen Angaben für Stromversorgung (5 V), Masse (GND) und Signal (SIG). Dieser Drucksensor wandelt den Druck in ein digitales SENT-Signal um und sendet es an Pin 53 am Stecker T60 im Motor-ECU.

Der Differenzdrucksensor im obigen Beispiel sendet nur ein Signal über das SENT-Protokoll über die Signalleitung. Mit SENT können mehrere Sensoren an eine Signalleitung angeschlossen werden. Dies kann unter anderem auf einen MAP-Sensor (Luftdruck und Lufttemperatur) sowie auf einen Ölstands- und Qualitätssensor angewendet werden.

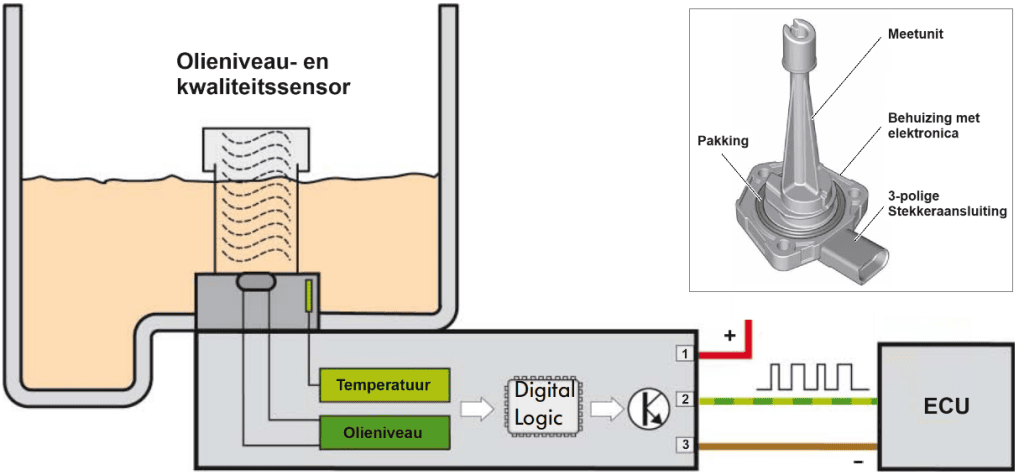

Im folgenden Bild sehen wir einen Ölstands- und Qualitätssensor, der in der Ölwanne eines Verbrennungsmotors montiert ist. Beide Messelemente befinden sich im Motoröl.

Der Sensor wird mit 12 Volt versorgt, erhält seine Masse über die ECU und sendet das Signal per SENT an die ECU.

Der Mikrocontroller im Gehäuse digitalisiert die Nachricht (siehe: „Digitale Logik“ in der Abbildung), wobei sowohl die Öltemperatur als auch der Ölstand in das SENT-Signal einfließen.

Nachfolgend betrachten wir die Struktur eines SENT-Signals.

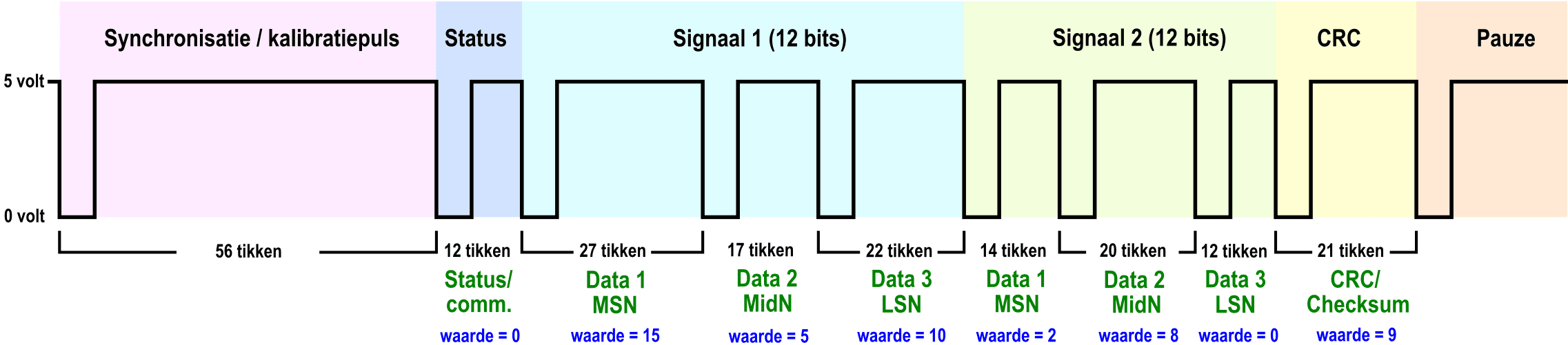

Ein SENT-Signal besteht aus einer Reihe von Halbbytes (Gruppen von vier Bits), die Informationen durch Senden von Spannungen zwischen 0 und 5 Volt übertragen. Hier finden Sie eine kurze Beschreibung, wie ein SENT-Signal aufgebaut ist. Das Bild der Nachrichtenstruktur ist unten dargestellt.

- Synchronisations-/Kalibrierimpuls: Dies ist oft der Anfang der Nachricht. Dieser Impuls ermöglicht es dem Empfänger, den Beginn der Nachricht zu erkennen und das Timing der Uhr zu synchronisieren;

- Status: Dieser Teil gibt den Zustand der gesendeten Informationen an, beispielsweise ob die Daten korrekt sind oder ob Probleme damit vorliegen.

- Nachrichtenstartnibble (MSN): Dies ist das erste Halbbyte und zeigt den Beginn einer GESENDET-Nachricht an. Es enthält Informationen über die Quelle der Nachricht und den Zeitpunkt der Datenübertragung.

- Nachrichten-ID-Nibble (MidN): Dieses Nibble folgt der MSN und enthält Informationen über die Art der Nachricht, den Status der Nachricht sowie etwaige Fehlererkennungs- oder Fehlerkorrekturinformationen.

- Datenknabbereien: Nach dem MidN folgen ein oder mehrere Datenblöcke, die jeweils aus vier Datennibbles bestehen. Diese Datenblöcke enthalten die tatsächlich gesendeten Daten. Sie enthalten Informationen wie Sensordaten, Statusinformationen oder andere nützliche Daten.

- Zyklische Redundanzprüfung (CRC): In einigen Fällen kann am Ende der Nachricht ein CRC-Nibble hinzugefügt werden, um die Fehlererkennung zu erleichtern. Mit dem CRC-Nibble wird überprüft, ob die empfangenen Daten korrekt empfangen wurden.

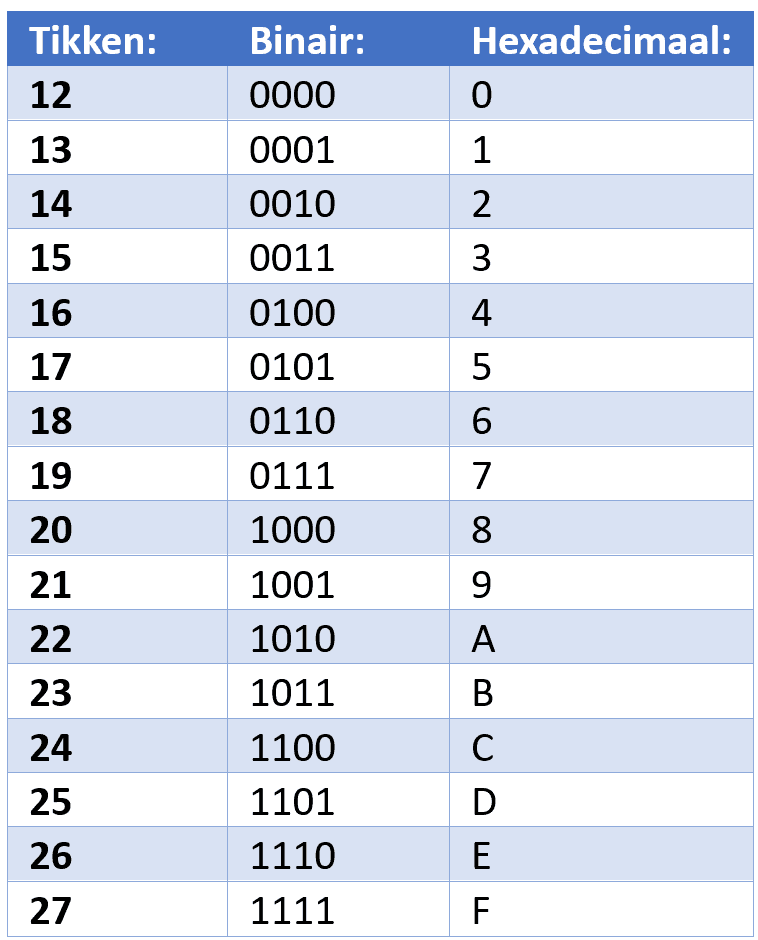

Jedes Nibble in einem SENT-Signal kann Werte von 0 bis 15 haben, je nachdem, wie viele Ticks es bei 5 Volt gibt. Das Bild unten zeigt die Struktur des SENT-Protokolls.

Es werden „Nibble-Gruppen“ gesendet, numerisch von 0000 bis 1111 im Binärformat. Jedes Nibble stellt einen Wert von 0 bis maximal 15 dar und wird binär wie folgt dargestellt: 0000b bis 1111b und hexadezimal von 0 bis F. Diese digitalisierten Nibbles enthalten die Sensorwerte und werden an das Steuergerät gesendet.

Um diese Knabberinformationen zu senden, werden „Ticks“ oder Computer-Ticks verwendet. Der Takt der Uhr gibt an, wie schnell die Daten gesendet werden. In den meisten Fällen beträgt der Takt 3 Mikrosekunden (3μs) bis maximal 90μs.

Im ersten Fall bedeutet dies, dass alle 3 Mikrosekunden eine neue Nibbelgruppe gesendet wird.

Die Nachricht beginnt mit einem 56-Tap-Synchronisierungs-/Kalibrierungsimpuls. Für jedes der beiden Signale: Signal 1 und Signal 2 werden drei Halbbytes gesendet, was eine Folge von 2 * 12 Informationsbits ergibt. Das CRC folgt diesen Signalen

(Cyclic Redundancy Check) zur Überprüfung, mit der der Empfänger überprüfen kann, ob die empfangenen Daten korrekt sind.

Abschließend wird ein Pausenimpuls hinzugefügt, um dem Empfänger das Ende der Nachricht deutlich zu signalisieren.

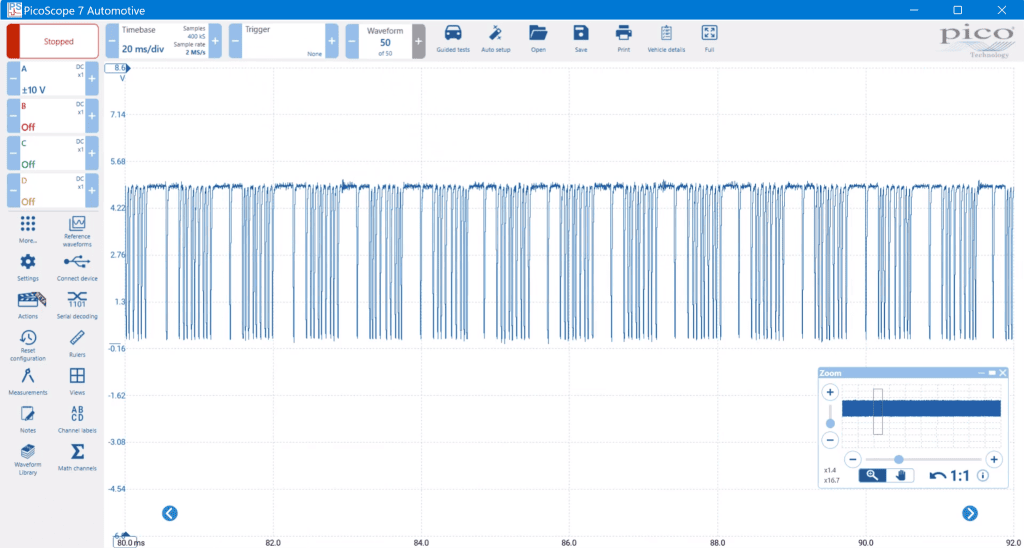

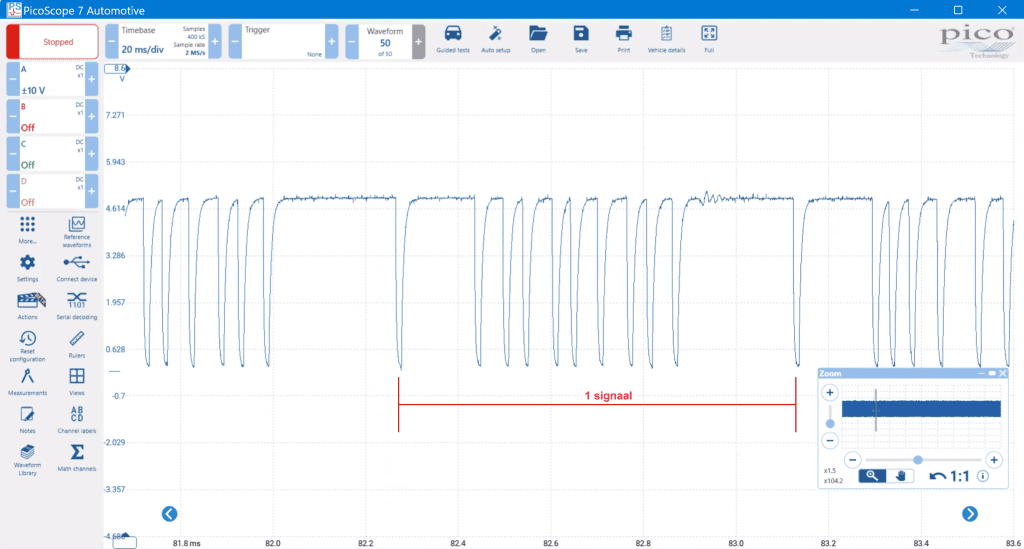

Die folgenden Oszilloskopbilder (aufgenommen mit dem PicoScope Automotive) zeigen Messungen mehrerer Nachrichten (links) und eine Vergrößerung einer Nachricht (rechts). In der vergrößerten Meldung wird rot angezeigt, wo das Signal beginnt und endet. Wenn sich die Bedingungen ändern: Der Druck und/oder die Temperatur steigen, ändert sich die Anzahl der Ticks in einem oder mehreren Nibbles. Die Änderung der Ticks wird im Bild des Oszilloskops unten bei einer oder mehreren Spannungen sichtbar, die zwischen 0 und 5 Volt variieren. Die Pulse können breiter oder schmaler werden. Die eigentlichen Informationen können mit der Picscope-Software entschlüsselt werden.

Bei einer elektrischen Diagnose können wir die Nachricht mithilfe der Picscope-Software dekodieren und untersuchen. In den meisten Fällen konzentrieren wir uns jedoch auf die Überprüfung eines sauberen Nachrichtenflusses ohne Rauschen und darauf, ob die Versorgungsspannung (5 Volt) und die Masse des Sensors vorhanden sind geordnet sein.

Stromversorgung und Signalverarbeitung:

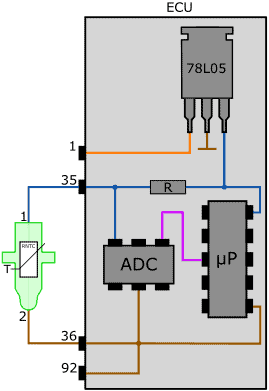

In den ersten Absätzen wurde darüber diskutiert, ob eine Versorgungsspannung vorhanden ist oder nicht. In diesem Abschnitt gehen wir auf die Hauptkomponenten im Steuergerät ein, die für die Spannungsversorgung und Signalverarbeitung des jeweiligen Sensors verantwortlich sind. Die Pin-Nummern der ausführlichen Diagramme sind die gleichen wie in den vorherigen Absätzen: Die Pins 35 und 36 des Steuergeräts sind mit den Pins 1 und 2 des passiven Sensors usw. verbunden.

Im ersten Bild sehen wir a NTC-Temperatursensor. Die Referenzspannung (Uref) von Pin 35 der ECU wird vom Spannungsstabilisator 78L05 bezogen. Der Spannungsstabilisator liefert eine Spannung von 5 Volt bei einer Bordspannung von 6 bis 16 Volt.

Der Widerstand R (fester Widerstandswert) und RNTC (temperaturabhängiger Widerstand) bilden zusammen eine Reihenschaltung und gleichzeitig einen Spannungsteiler. Der Analog-Digital-Wandler (ADC) misst die Spannung zwischen den beiden Widerständen (analog), wandelt sie in ein digitales Signal um und sendet es an den Mikroprozessor (µP).

Mit einem Multimeter können Sie die Spannung an Pin 35 der ECU oder Pin 1 des Sensors messen.

Auf der Seite über die Temperatursensor Neben einigen Messungen für eine gute Signalübertragung werden die Messtechniken für einen Verkabelungsfehler aufgezeigt.

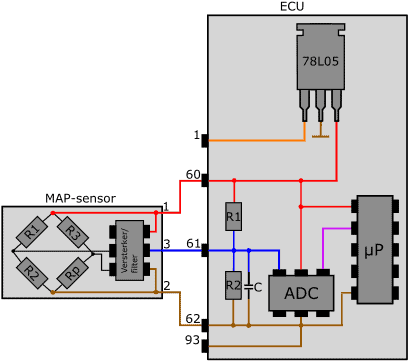

Das zweite Bild zeigt die Schaltung eines aktiven Kartensensor anzuzeigen.

Die stabilisierte Versorgungsspannung von 5 Volt erreicht den sogenannten „Wheatstone-Brücke„, der eine Reihe fester (R1, R2, R3) und einen variablen Widerstand (Rp) umfasst.

Der Widerstandswert von Rp hängt vom Druck im Ansaugkrümmer ab. Auch hier haben wir es mit einem Spannungsteiler zu tun. Die Widerstandsänderung führt zu Spannungsänderungen, wodurch die Brücke aus dem Gleichgewicht gerät. Die in der Wheatstone-Brücke erzeugte Spannungsdifferenz wird im Verstärker/Filter in eine Spannung mit einem Wert zwischen 0,5 und 4,5 Volt umgewandelt. Die Digitalisierung des analogen Signals erfolgt im Analog-Digital-Wandler (ADC). Der ADC sendet das digitale Signal an den Mikroprozessor.

Die Auflösung des ADC beträgt in den meisten Fällen 10 Bit, aufgeteilt auf 1024 mögliche Werte. Bei einer Spannung von 5 Volt beträgt jeder Schritt etwa 5 mV.

Der interne Schaltkreis des Steuergeräts enthält einen oder mehrere passive und aktive Sensoren Widerstände in die Stromversorgungs- und Signalkreise einbezogen. Der Widerstand im NTC-Kreis wird auch „Vorspannungswiderstand” und dient als Spannungsteiler. Der Zweck der Widerstände R1 und R2 im ECU-Schaltkreis des MAP-Sensors besteht darin, einen kleinen Strom vom Pluspol zur Masse fließen zu lassen.

Ohne diese Widerstände würde es zu einer sogenannten „erdfreien Messung“ kommen, wenn die Signalleitung oder der Sensorstecker entfernt würde. In diesen Fällen sorgt die Schaltung mit Widerständen dafür, dass die Spannung am ADC-Eingang auf etwa 5 Volt (abzüglich der Spannung am Widerstand R1) erhöht wird. Der ADC wandelt die analoge Spannung in den digitalen Wert 255 (dezimal), also FF (hexadezimal) um und sendet diesen an den Mikroprozessor.

Durch den Widerstand R1 fließt ein sehr kleiner Strom (niederohmig). Es gibt einen kleinen Spannungsabfall zwischen 10 und 100 mV. Es kann vorkommen, dass die angelegte Spannung einige Zehntel höher als 5 Volt ist; Zwischen dem Masseanschluss des Spannungsstabilisators 78L05 und der Masse des Steuergeräts (braunes Kabel im Diagramm oben) ist ein Widerstand mit niedriger Impedanz enthalten. Der Spannungsabfall an diesem Widerstand kann beispielsweise 0,1 Volt betragen. Der Spannungsstabilisator betrachtet seine Erdungsverbindung als tatsächlich 0 Volt und erhöht daher die Ausgangsspannung (das rote Kabel) um 0,1 Volt. In diesem Fall beträgt die Ausgangsspannung zum Plus des Sensors nicht 5,0, sondern 5,1 Volt.

Der intelligente Sensor erhält vom Steuergerät eine Spannung von 12 Volt. Genau wie der aktive Sensor verfügt der intelligente Sensor über eine Wheatstone-Brücke und einen Verstärker/Filter. Die analoge Spannung vom Verstärker wird an die LIN-Schnittstelle (LIN-IC) gesendet.

Die LIN-Schnittstelle erzeugt ein digitales LIN-Bus-Signal. Das Signal variiert zwischen 12 Volt (rezessiv) und etwa 0 Volt (dominant). Über dieses LIN-Bus-Signal kommuniziert der Sensor mit den anderen Slaves (in der Regel den Sensoren und Aktoren) und dem Master (dem Steuergerät).

Auf dem Kabel zwischen Pin 3 des Sensors und Pin 64 des Steuergeräts gibt es Abzweigungen zum Master und anderen Slaves.

Weitere Informationen finden Sie auf der Seite LIN-Bus.