Themen:

- Sensoren für das Motormanagementsystem ermitteln und einbauen

- Kurbelwellenpositionssensor

- Impulsrad

- Kartensensor

- Kühlmitteltemperatursensor

- Lambdasonde

Sensoren für das Motormanagementsystem ermitteln und einbauen:

Das Motormanagementsystem benötigt eine Reihe von Sensoren. Sensoren dienen als „Input“ des Systems. Sensoren wandeln eine physikalische Größe in ein elektrisches Signal um, das von einem Computer, in diesem Fall dem MegaSquirt, verarbeitet werden kann.

Der Montageprozess des MegaSquirt muss die am Motor zu montierenden Komponenten berücksichtigen, da der Aufbau des MegaSquirt unterschiedlich sein kann.

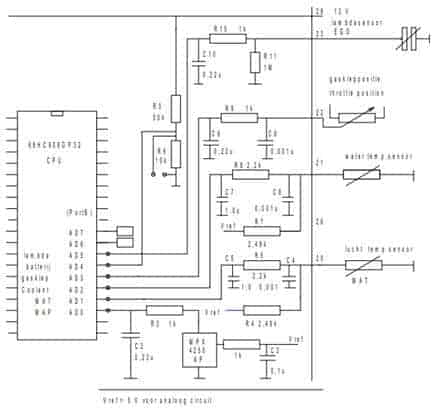

Die Abbildung zeigt die verschiedenen Sensorkreise, in denen sich diese Komponenten befinden. Die in der Abbildung dargestellten Eingangssignale stammen von der Lambdasonde, dem Drosselklappensensor, dem Kühlmitteltemperatursensor und dem Lufttemperatursensor.

Neben den Sensoren enthält das Diagramm auch eine Reihe von Widerständen und Kondensatoren. Die Zusammensetzung dieser Komponenten bildet Filter; Diese Filter dienen der Erfassung von Störsignalen und Rauschen. Wird das Sensorsignal durch Rauschen verfälscht, kann dies schwerwiegende Folgen für die Ansteuerung der Aktoren und damit auch für die Funktion des Motors haben.

Kurbelwellenpositionssensor:

Ein wichtiger Eingang für das Motormanagementsystem ist die Kurbelwellendrehzahl.

Die Kurbelwellendrehzahl wird mithilfe eines Kurbelwellenpositionssensors und eines Impulsrads gemessen. Der Kurbelwellen-Positionssensor hat zwei wichtige Funktionen:

- Anhand der Frequenz des Signals lässt sich die Kurbelwellendrehzahl ermitteln;

- Der fehlende Zahn im Impulsrad zeigt die Kurbelwellenposition an, bei der die Kolben der Zylinder 1 und 4 einige Grad vor OT stehen.

Die Motordrehzahl beeinflusst die Steuerung der Einspritzdüsen und der Zündung. Der fehlende Zahn im Impulsrad 36-1 ist wichtig zur Bestimmung der Zünd- und Einspritzzeitpunkte. Als Geschwindigkeitssensor wurde entschieden, einen Hall-Sensor und nicht den Induktionsimpulsgeber zu verwenden. Ein induktiver Sensor erzeugt eine Wechselspannung, die im MegaSquirt-Controller in eine Gleichspannung umgewandelt werden muss. Ein Hall-Sensor erzeugt eine Rechteckspannung, die mit einem internen oder externen Pull-up-Widerstand auf eine Spannung von 5 oder 12 Volt verstärkt wird. Dadurch eignet sich der Hall-Sensor besser zur Bildung eines zuverlässigen Signals. Diese Wahl muss vor dem Zusammenbau des MegaSquirt getroffen werden; Beide Sensoren erfordern einen unterschiedlichen Schaltungsaufbau.

Impulsrad:

Der Kurbelwellen-Positionssensor misst eine Änderung des Luftspalts eines am Motor montierten Impulsrads. Allerdings verfügt der Land Rover-Motor ursprünglich nicht über einen Kurbelwellen-Positionssensor und daher auch über kein Impulsrad. Das Impulsrad musste daher nachträglich eingebaut werden. Es wurde viel über die Position und Position des Impulsrads nachgedacht. Möglichkeiten waren:

- Eine Scheibe mit 36 Zähnen, die mittels einer Klemm- oder Bolzenverbindung außen an der Kurbelwellenriemenscheibe befestigt wird.

- Anpassen der aktuellen Kurbelwellenriemenscheibe durch Fräsen von Zähnen aus der Riemenscheibe.

Üblicherweise wird ein Impulsrad mit 36-1 oder 60-2 verwendet. Das Impulsrad mit 60 Zähnen wird hauptsächlich bei größeren Durchmessern eingesetzt. Der 36-1 ist aufgrund seiner Zahnbreite für den Einsatz geeignet. Es ist sehr wichtig, dass das Impulsrad einen möglichst geringen Höhenweg hat. Eine Höhenänderung bedeutet eine Änderung des Magnetfeldes zwischen dem Sensor und den Zähnen des Impulsrades. Dies kann negative Folgen für den Motorlauf haben. Dies gilt es natürlich zu verhindern. Daher war es vorzuziehen, die aktuelle Kurbelwellenriemenscheibe anzupassen. Die Außenkante der vorhandenen Kurbelwellenriemenscheibe wird auf einer Fräsmaschine bearbeitet. Durch Materialabtrag sind Kerben entstanden. Die restlichen 36 Zähne dienen dazu, dass der Sensor die Veränderungen der Magnetfelder messen kann. Als Referenzpunkt wurde ein Zahn weggeschliffen. Das Bild unten zeigt die bearbeitete Kurbelwellenriemenscheibe.

Der geschliffene Zahn ist oben am Impulsrad direkt unter dem Sensor sichtbar. Wenn sich die Kurbelwelle in dieser Position befindet, bedeutet das nicht, dass die Kolben der Zylinder 1 und 4 am oberen Totpunkt stehen, sondern dass diese Kolben 90 Grad vor dem oberen Totpunkt stehen, was 9 Zähnen (360/36) entspricht. Sobald der fehlende Zahn vorbeikommt, erhält der MegaSquirt ein Signal, dass die Zündung bald erfolgen soll. Ab diesem Zeitpunkt wird berechnet, wann die Zündspule aktiviert werden soll. Bei wechselnden Betriebsbedingungen wird anhand dieses Referenzpunktes auch der Zeitpunkt der Vorentflammung ermittelt.

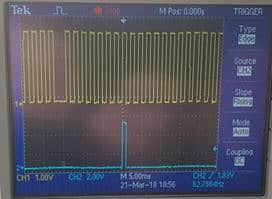

Das Bild vom Oszilloskop (siehe Bild) zeigt das Kurbelwellensignal (oben) im Vergleich zum Steuersignal der Zündspule (unten). Der Steuerimpuls zur Zündspule entsteht am achten Zahn nach dem fehlenden. Im Leerlauf des Motors wird die Zündung um 10 Grad vorverstellt, was einem Zahn entspricht. Dies entspricht den 1 Grad (90 Zähne) zwischen dem entfernten Zahn und dem tatsächlichen oberen Totpunkt.

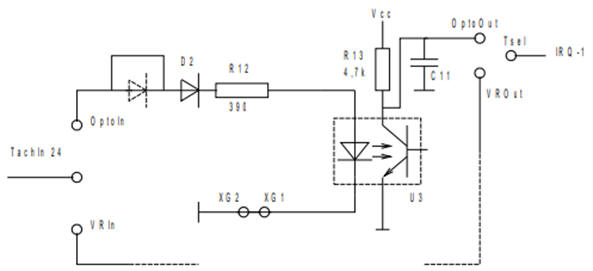

Um die Hall-Sensor-Schaltung im MegaSquirt zusammenzubauen, müssen der Kondensator C11, die Widerstände R12 und R13, die Diode D2 und der Optokoppler U3 installiert werden (siehe Abbildung unten). Das Signal des Hallsensors geht in das Diagramm in Abbildung 105 unter „Opto in“ ein. Über Diode und Widerstand gelangt das Signal zum sogenannten Optokoppler. Diese Komponente ist durch eine gestrichelte Linie gekennzeichnet. Der Optokoppler ist ein kleiner integrierter Schaltkreis, bei dem die LED auf der linken Seite den Fototransistor auf der rechten Seite leitet, wenn sie leuchtet. Der Optokoppler kann als Schalter ohne mechanische oder elektrische Verbindungen zwischen Steuer- und Schaltteilen angesehen werden.

Wenn der Transistor im Optokoppler leitet, kann ein kleiner Strom von Vcc zur Masse fließen. In diesem Moment liegt am „Opto Out“ eine Spannung von 0 Volt an. Wenn der Transistor nicht leitet, fließt kein Strom und daher fällt am Widerstand R13 auch keine Spannung ab. Die Spannung an „Opto out“ beträgt dann 5 Volt.

Durch den Einsatz eines Optokopplers wird eine galvanische Trennung zwischen Diode und Fototransistor hergestellt. Dadurch werden gefährliche Störspannungen aus dem Mikrocontroller-Schaltkreis ferngehalten, da die Durchbruchspannung in der Regel größer als 5 kV ist.

Kartensensor:

Ein MAP-Sensor (Manifold Absolute Pressure Sensor) misst den Druck im Ansaugkrümmer. Der MegaSquirt nutzt diesen Druck, die Motordrehzahl und die Einlasstemperatur, um die in den Motor eintretende Luftmenge zu berechnen. Beim Land Rover-Motor wird ein absoluter Druck (der Außenluftdruck) oder ein Unterdruck gemessen. Dabei handelt es sich um einen Saugmotor, der seine eigene Luft ansaugt. Motoren, die mit einem Turbo ausgestattet sind, müssen mit einem Überdruck im Ansaugkrümmer umgehen. Der Messbereich eines MAP-Sensors liegt üblicherweise zwischen 0,2 und 1.1 bar.

Der Druck im Ansaugrohr kann zusammen mit dem Öffnungswinkel der Drosselklappe (der mit dem Drosselklappenstellungssensor gemessen wird) und der Motordrehzahl die Motorlast bestimmen. Aufgrund des Fehlens eines MAF-Sensors (Manifold Air Flow) wird die angesaugte Luftmenge anhand der Motordaten und des Unterdrucks im Ansaugkrümmer berechnet. Auf den Einsatz eines MAF-Sensors wurde verzichtet, da das Signal weniger zuverlässig ist, da dieser nicht für den Motor ausgelegt ist. Die Anpassung der Einstellungen an die Saugrohreigenschaften ist komplex. Hierzu sind viele Korrekturfaktoren erforderlich.

Der verwendete MPX4250AP MAP-Sensor ist in der Abbildung dargestellt. Die MegaSquirt-Platine ist standardmäßig mit Anschlussmöglichkeiten für diesen MAP-Sensortyp ausgestattet. Auch dieser Sensor ist standardmäßig im Bausatz enthalten. Die eingespritzte Kraftstoffmenge hängt unter anderem von der vorhandenen Luftmenge ab, da versucht wird, ein stöchiometrisches Mischungsverhältnis (14,68 kg Luft auf 1 kg Kraftstoff) zu erreichen. Es gab eine Option, nicht sowohl den MAF- als auch den MAP-Sensor zu verwenden. Die angesaugte Luftmenge würde dann nach einer sogenannten Alpha-N-Regelung ermittelt. Berücksichtigt wird die Stellung des Gasventils, die entscheidend für die vorhandene Luftmenge ist. Allerdings ist dieser ungenauer als ein MAP-Sensor, daher wurde dieser nicht gewählt. In diesem Projekt wird der Drosselklappensensor nur zur Beschleunigungsanreicherung verwendet.

Kühlmitteltemperatursensor:

Im klassischen Aufbau gibt es keine Temperatursensoren am Motorblock. Der Motor ist serienmäßig mit einem Bimetall ausgestattet, das die Funktion hat, die Armaturenbrettbeleuchtung einzuschalten, wenn die Kühlmitteltemperatur zu hoch ist. Da das Motormanagement die Temperatur des Kühlmittels und der Ansaugluft berücksichtigt, wurde beschlossen, NTC-Widerstände nachzurüsten. Ein NTC-Widerstand hat einen negativen Temperaturkoeffizienten. Das bedeutet, dass der Widerstandswert mit steigender Temperatur abnimmt. Als Kühlmitteltemperatursensor wurde ein Sensor gewählt, der bei 2,5⁰ Celsius einen Widerstandswert von 25 Kiloohm aufweist. Im wichtigsten Temperaturbereich ist die Widerstandsänderung am größten. Um eine korrekte Temperatur zu berechnen, müssen die Eigenschaften des NTC-Widerstands ermittelt werden.

Die Widerstandsänderung ist bei einer Änderung des Temperaturbereichs zwischen 0⁰C und 60⁰C am größten. Dies lässt sich am Verlauf der Kennlinie erkennen; Im genannten Temperaturbereich kommt es zu einer Widerstandsabnahme von ca. 5kΩ, während bei T ≥ 60⁰C der Widerstand kaum abnimmt. In manchen Fällen ist es wünschenswert, auch Temperaturen über 60°C zu messen. Um dies zu ermöglichen, kann der interne Vorspannungswiderstand bei einer bestimmten Temperatur auf einen Vorspannungswiderstand mit einem anderen Wert umgeschaltet werden. Dadurch entstehen zwei NTC-Charakteristiken. Allerdings wird in diesem Projekt die Kühlmitteltemperatur ausschließlich für die Kaltstartanreicherung genutzt, die oberhalb von 60°C kaum genutzt wird.

Die niedrigen Temperaturen sind auch am interessantesten; Hier findet eine Kaltstartanreicherung statt; Bei kaltem Motor wird der Injektor länger aktiviert. Wenn der Motor ausreichend warm ist (T ≥ 60⁰C), findet immer weniger Anfettung statt. Ab einer T = 90⁰C läuft die Einspritzstrategie entsprechend den eingestellten Werten im Referenzfeld ab. Das Referenzfeld ist ein eingegebener Standardwert. Externe Faktoren, wie z. B. eine Kaltstartanreicherung bei niedriger Temperatur, bilden einen Korrekturfaktor zu diesem Standardwert. Der MegaSquirt berücksichtigt die Kühlmitteltemperatur nicht mehr.

Lambdasonde:

Im Auspuff ist eine Lambdasonde (Sensor) montiert, die das Luft-Kraftstoff-Verhältnis in den Abgasen misst. Der Lambdasonde kommt eine wichtige Aufgabe zu, um das Motormanagement zu einem späteren Zeitpunkt durch Ausfüllen der AFR- und VE-Tabellen „abzustimmen“. Um Erkenntnisse über das ideale Mischungsverhältnis und die Sinnhaftigkeit und Notwendigkeit einer Anreicherung bzw. Verarmung zu gewinnen, werden zunächst das stöchiometrische Mischungsverhältnis, die Anreicherung und die Abreicherung definiert.

Das stöchiometrische Mischungsverhältnis gibt das Verhältnis zwischen Luft und Kraftstoff an, bei dem der gesamte Sauerstoff der Luft genutzt wird. Dies ist beim Verhältnis 14,68:1 der Fall (gerundet als 14,7 kg Luft auf 1 kg Benzin). Wir sprechen dann von λ = 1.

Der Lambdawert kann je nach Betriebsbedingungen variieren:

- Anreicherung: λ < 1;

- Verarmen: λ > 1.

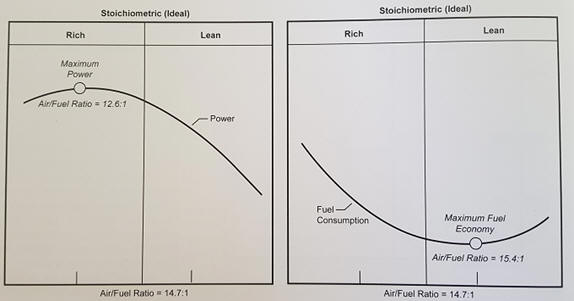

Eine Anreicherung auf λ = 0,8 bedeutet, dass ein Mischungsverhältnis von 11,76 kg Luft zu 1 kg Benzin gilt. Es steht also weniger Luft zur Verfügung, um 1 kg Kraftstoff zu verbrennen. Eine Anreicherung oder Anreicherung des Gemisches muss immer innerhalb der Explosionsgrenzen bleiben. Die Anreicherung findet dann statt, wenn der Motor mehr Leistung erbringen muss. Eine reichhaltigere Mischung sorgt zusätzlich für Kühlung. Eine magere Mischung hingegen führt zu einem besseren Kraftstoffverbrauch. Das Bild unten zeigt zwei Diagramme, die maximale Leistung und niedrigsten Kraftstoffverbrauch zeigen.

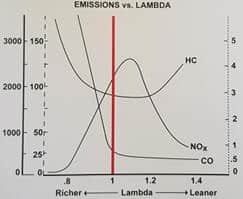

Der Lambda-Wert hat nicht nur Einfluss auf Leistung und Kraftstoffverbrauch, sondern auch auf die Abgasemissionen. Eine fettere Mischung sorgt für einen geringeren NOx-Gehalt, aber auch für höhere CO- und HC-Emissionen. Bei einem magereren Gemisch liegen die Kraftstoffpartikel weiter auseinander, so dass die Verbrennung nicht mehr optimal ist; mit der Folge, dass auch die HC-Emissionen steigen. Das Bild unten zeigt die Emissionen bezogen auf den Lambda-Wert. Beim Einsatz eines Katalysators ist darauf zu achten, dass die Einspritzung ständig zwischen fett und mager erfolgt. In einem fetten Gemisch entsteht durch Sauerstoffmangel CO, mit dem der Katalysator das NOx reduziert. Ein mageres Gemisch enthält einen Überschuss an Sauerstoff, der CO und HC oxidiert.

Es gibt zwei Arten von Lambdasonden; der Sprungsensor und der Breitbandsensor. Der MegaSquirt unterstützt beide Typen. Beim Einstellen der VE-Tabelle ist ein Sprungsensor jedoch ungeeignet und man hat sich daher für den Einsatz des Breitbandsensors entschieden. Die VE-Tabelle wird durch Anpassen der VE-Werte an das gemessene AFR festgelegt. Obwohl die VE-Werte prinzipiell rechnerisch eingegeben werden können und weitgehend auf der Drehmomentkurve basieren, liegt das AFR schnell außerhalb des Bereichs des Sprungsensors. Ein Breitbandsensor bietet aufgrund seines großen Messbereichs eine Lösung; es kann einen AFR zwischen 8,0 und 1,4 messen. Da die Gemischzusammensetzung bei laufendem Motor in fast allen Fällen in diesem Messbereich liegt, eignet sich der Breitbandsensor zur Festlegung der VE-Tabelle. Ohne den Breitbandsensor ist ein Tuning praktisch nicht möglich.

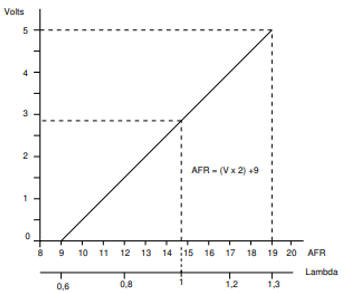

Der MegaSquirt verfügt über keinen internen Lambda-Regler. Sobald die Eigenschaften des Breitbandsensors bekannt sind, können diese im TunerStudio-Programm in eine Tabelle eingetragen werden. In anderen Fällen ist ein Breitbandsensor mit externem Controller erforderlich. Die Ausgangsspannung wurde durch den externen Regler linearisiert. Die Ausgangsspannung vom Controller zum MegaSquirt liegt zwischen 0 und 5 Volt, wobei der Zusammenhang zwischen Lambdawert und Spannung linear ist. Der Spannungswert wird im MegaSquirt in einen Lambdawert umgewandelt. Die Abbildung zeigt den Graphen mit dem linearen Gradienten.

Weiter: Aktuatoren.