Themen:

- BMW-Motor

- Erste Arbeiten am Projekt

- Ölpumpe prüfen

- Vom Verteiler entfernen

- Start- und Ladesystem

- Rahmen mit Monitoren und Computer

- Armaturenbrett mit Elektroinstallation

- Kühlung

- Kraftstofftank

- Luftansaugrohr, Luftfilter, Kurbelgehäuseentlüftungsschläuche

BMW-Motor

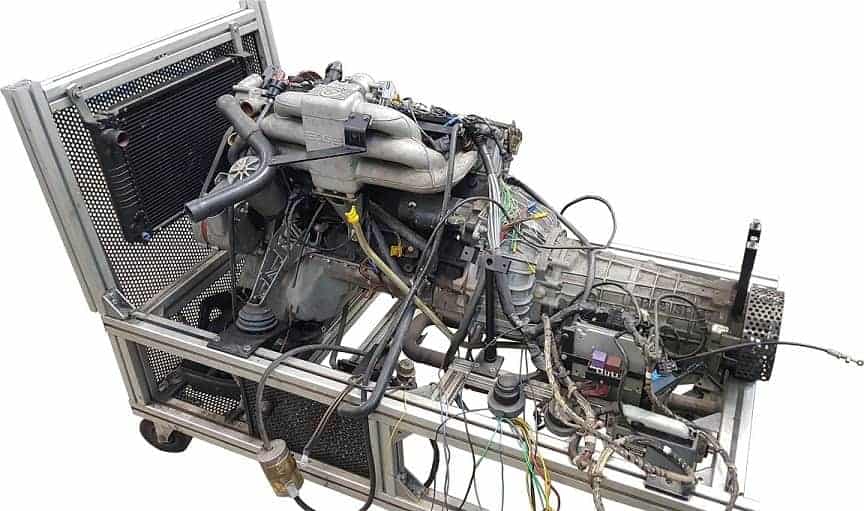

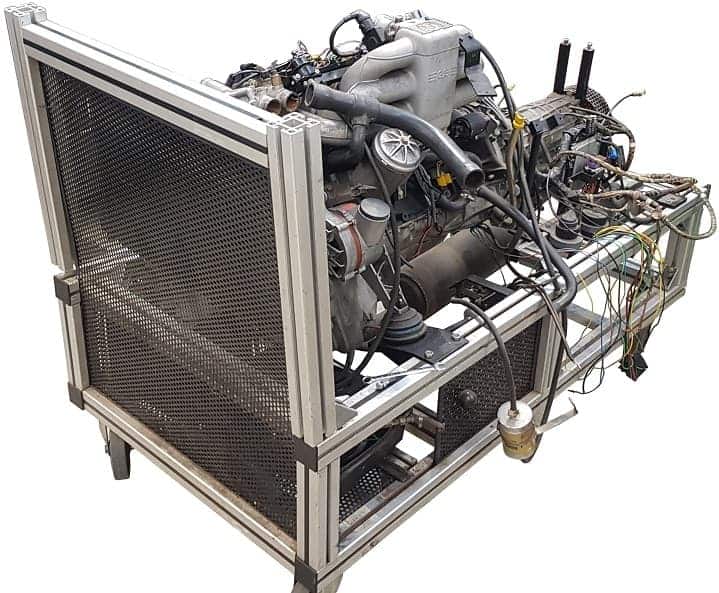

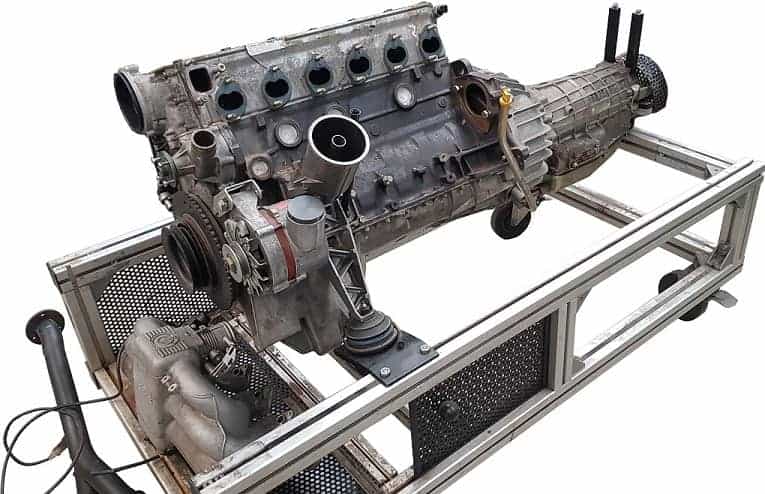

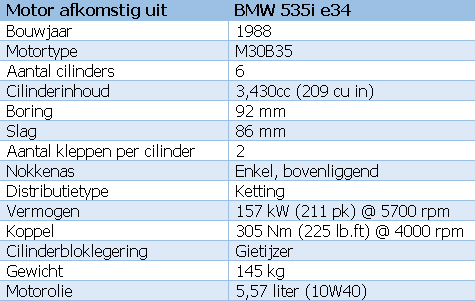

Die Entscheidung, diesen BMW-Motor für dieses Umbauprojekt zu verwenden, war schnell gefallen; Es gab zu viele Fehler, als dass die Schüler daran herumbasteln konnten, aber immer noch gut genug, um sie zu beheben. Der Motor stammt aus einem BMW 5er E34. Die folgende Tabelle zeigt die Motordaten.

Die ersten Aktivitäten des Projekts:

Wie bereits erwähnt, ist der BMW-Motor in gutem Zustand. Ein hochmotivierter Student begann sofort damit, Anhänge zu entfernen. Der Kabelbaum, das Original-ECU und der ODB1-Diagnosestecker werden dauerhaft entfernt. Andere Teile wie der Ventildeckel, die Krümmer inklusive Auspuff, Rahmen mit Kühler werden überprüft, gereinigt und später mit neuen Dichtungen, O-Ringen und Schlauchschellen wieder eingebaut. Die Ventile werden eingestellt, die Kühlmittelpumpe wird wegen Alter und Rost vorbeugend ausgetauscht.

Selbstverständlich wird das Öl gewechselt und das Kühlsystem gereinigt. Zu einem späteren Zeitpunkt, wenn der Motor mindestens eine Stunde gelaufen ist, werden die Flüssigkeiten erneut gewechselt und die Filter ausgetauscht.

Die Fotos unten zeigen den Beginn des Projekts beim Entfernen der Anbauteile und beim Einstellen des Ventilspiels. Klicken Sie auf die Fotos, um sie in voller Größe zu öffnen.

Ölpumpe prüfen:

Bei der Ansteuerung des Anlassers wurde auf die Ölzirkulation im Zylinderkopf geachtet. Beim Anlassen war keine Ölversorgung der Nockenwelle etc. erkennbar. Ob Ölpumpe und Ansaugsieb in Ordnung waren, war nicht bekannt; Schließlich wurde der Motor in der Vergangenheit auch für praktische Einsätze eingesetzt. Möglicherweise fehlte etwas im Ölvorrat. Daher wurde beschlossen, die Ölwanne zu demontieren und die Ölpumpe und das Ölsieb zu überprüfen.

Nach der Demontage und Inspektion kamen wir zu dem Schluss, dass die Ölpumpe und das Zubehör in Ordnung waren. Die Teile wurden wieder zusammengebaut und das Öl wurde nachgefüllt.

So entfernen Sie den Verteiler:

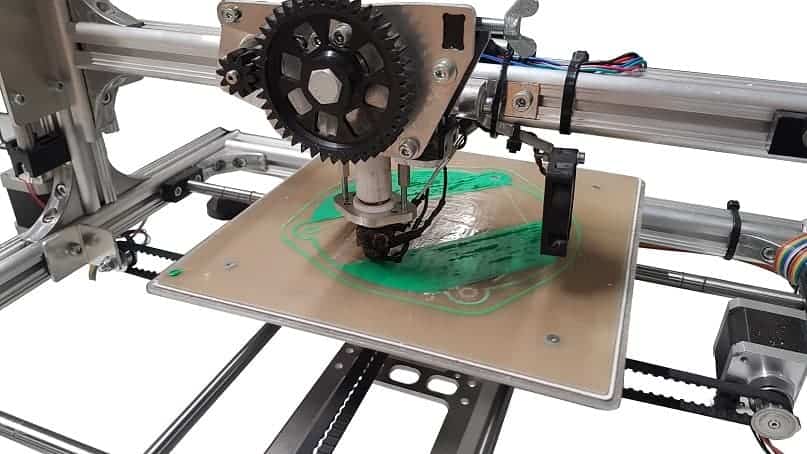

Das Zündsystem ist mit einer DIS-Zündspule ausgestattet. Wir entfernen die Original-Zündspule und den Verteiler. Durch den Ausbau des Verteilers blieb ein Loch im Zylinderkopf frei. Hier sind das Ende der Nockenwelle und der Nockenwellendichtring zu sehen. Zu einem späteren Zeitpunkt kann hier ein Nockenwellen-Positionssensor in Kombination mit einem MegaSquirt III (vorerst verwenden wir den MS-II) eingebaut werden. Um das Ganze sauber abzudecken, wurde eine Abdeckplatte mit AutoCAD gezeichnet und mit einem 3D-Drucker erstellt. Das Foto wurde 10 Minuten nach Druckbeginn aufgenommen. Insgesamt dauerte der Druck 3,5 Stunden.

Start- und Ladesystem:

Einer der sichtbaren Mängel war ein defektes Starterrelais. Zumindest ist das Gewindeende abgebrochen. Eine Reparatur des Anlasserrelais schien unmöglich. Zum Glück waren die Kosten nicht allzu hoch: Für 25 Euro lieferte der örtliche Überholungsspezialist ein neues Starterrelais. Das Bild zeigt das defekte (links) und das neue (rechts).

Mit dem Dynamo hatten wir weniger Glück. Nachdem die Plusleitungen angeschlossen waren, wurde beim Anschließen der Erdungsleitung festgestellt, dass irgendwo im System ein Kurzschluss vorliegt. Nach kurzer Suche wurde die Ursache gefunden; Das B+ der Lichtmaschine hatte Kontakt mit dem Gehäuse. Der Widerstand zwischen B+ und Gehäuse betrug 0,2 Ohm. Der Dynamo wurde umgehend demontiert und geöffnet. Was ist passiert? Der D+-Anschluss kam mit dem Gehäuse in Kontakt, da der Innenraum im Gehäuse nicht gerade war und die Kunststoffbuchse gebrochen war. Der Generator konnte noch nie auf diese Weise funktionieren; Vermutlich hat ein Student in den letzten Jahren die Lichtmaschine zerlegt, nachdem der Motor ausgefallen war, und sie nicht richtig zusammengebaut.

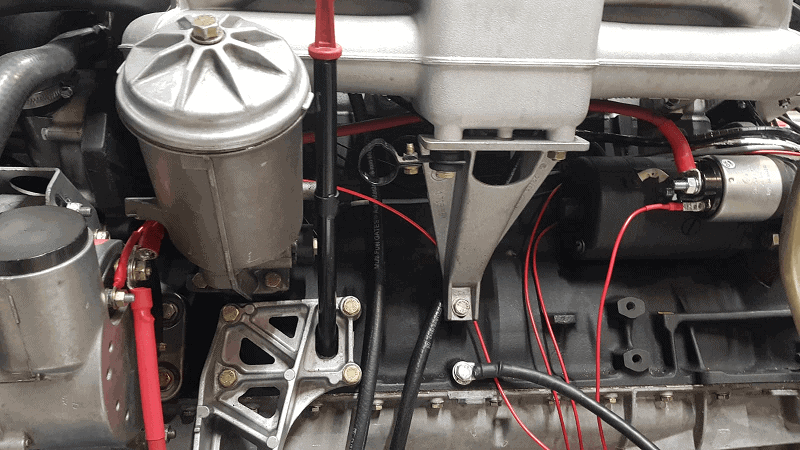

Nach der Reparatur des Anlassers und der Lichtmaschine wurde mit der Verkabelung begonnen. Die roten Drähte sind im Bild unten zu sehen.

Das Pluskabel der Batterie wird mit dem B+-Anschluss der Lichtmaschine verbunden. Auf demselben Bolzen ist auch das Pluskabel zum Anlasser montiert.

Das D+-Kabel der Lichtmaschine ist über die Ladestrom-Kontrollleuchte am Armaturenbrett mit einer Sicherung (Klemme 15) verbunden. Die Steuerleitung des Anlassers (Klemme 50) wird über den Startknopf am Armaturenbrett bedient.

Rahmen mit Monitoren und Computer:

Am Motorradrahmen ist ein Desktop-Computer mit zwei Bildschirmen montiert. Auf diesen Bildschirmen werden schließlich die Anzeigen und Karten des Armaturenbretts angezeigt. Es ist auch möglich, Messungen mit einem Oszilloskop (Picoskop) auf einem Bildschirm zu demonstrieren.

Der Rahmen wurde so konzipiert, dass die beiden Bildschirme untereinander montiert werden können. Die Bildschirme sind in einem bestimmten Winkel geneigt, sodass sie auch beim Stehen vor dem Motorrad gut lesbar sind.

Der Desktop-Computer wird hinter den Bildschirmen am Motorrahmen platziert. Der PC ist von der Marke Dell und vom Typ Optiplex XE (Core2Duo 2,6 GHz, 4 GB RAM). Dieser Computertyp ist für den 24-Stunden-Betrieb bei anspruchsvollen Geschäftsanwendungen, beispielsweise in warmen, staubigen Umgebungen, ausgelegt. Dieser PC eignet sich daher ideal für den Betrieb am Motorradrahmen bei laufendem Motor. Die serienmäßige Festplatte wurde durch eine SSD ersetzt, um eine möglichst geringe Gefährdung durch Vibrationen zu gewährleisten. Der PC und die Monitore werden gesponsert von Zenid.net.

Armaturenbrett mit Elektroinstallation:

Unterhalb der Schirme wird eine Platte mit mehreren Bauteilen platziert. Das Bild zeigt die Rückseite des Panels mit der Verkabelung.

Von links nach rechts:

- Erdungstrennschalter

- Zündschalter (Klemme 15) und Startknopf (Klemme 50)

- Schalter für Kühlgebläse

- Lampenklemme 15

- Ladestromkontrollleuchte D+

- Sicherungskasten 1 (6x)

- Sicherungskasten 2 (6x)

Der Schaltplan wurde kürzlich geändert. Die neue Version wird in Kürze auf dieser Seite hinzugefügt.

Kühlung:

Die Originalkomponenten des Kühlsystems waren unvollständig, verschmutzt und/oder defekt. Neben einer neuen Kühlmittelpumpe, die präventiv ausgetauscht wurde, wurden auch folgende Teile neu eingebaut:

- Kühler;

- Kühlflüssigkeitsbehälter;

- Sechs neue Kühlerschläuche;

- Lüfter.

Diese Bauteile stammen nicht von einem E34, sondern von einem E46 (3er). Die Größe des Kühlers, der Durchmesser der Kühlschläuche und die Leistung des Kühlgebläses reichen aus, um eine gute Kühlung zu erreichen. Der Kühlventilator hat eine Leistung von nicht weniger als 390 W.

Die Bilder oben zeigen den Kühler und den Ausgleichsbehälter. Diese Komponenten gehören zusammen; Der Ausgleichsbehälter kann oben und unten am Kühler befestigt werden. Dies erfordert einen speziellen Rahmen, der dazwischen sitzt. Dieser Rahmen wird nicht angezeigt.

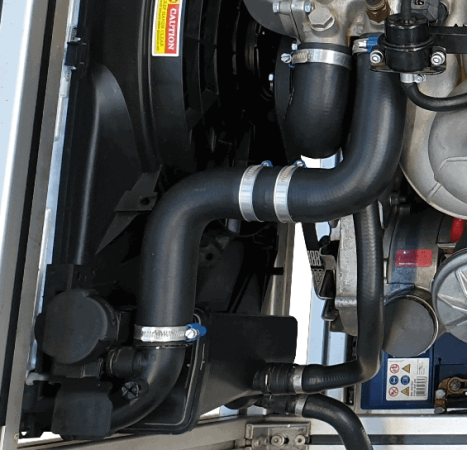

Das Bild unten zeigt den Kühlventilator. Der Lüfter ist auch Teil des Kühlers und des Ausgleichsbehälters; Diese drei Teile sind miteinander verbunden. Das Bild unten zeigt auch den Moment, in dem die Kühlkomponenten, bestehend aus den gerade beschriebenen, in den Rahmen eingehängt wurden. Auf diese Weise konnten Höhe und Abstand zwischen Thermostatgehäuse und Vorratsrohr eingestellt werden. Letztlich wird hier ein S-förmiger Kühlschlauch eingelegt.

Der Kühler wird wie folgt montiert:

- Zwischen dem Kühler und dem horizontalen Träger des Motorrahmens werden Gummiblöcke platziert, damit der Kühler darauf stehen kann.

- durch die Eisenstangen links und rechts wird der Heizkörper in alle Richtungen geklemmt;

- Die Eisenstangen an der Oberseite sorgen dafür, dass der Heizkörper nicht kippen kann.

Am Flansch, der oben am Kühler eingeklickt wird, ist serienmäßig ein Kühlschlauch mit den Originalabmessungen montiert. Die Biegungen im Schlauch entsprechen nicht dem Platz, den wir bei diesem Motor haben. Deshalb wurde der serienmäßige Kühlschlauch vom Flansch entfernt und der darum geschrumpfte Ring abgeschliffen. Stattdessen wurden zwei Schläuche mit einem Durchmesser von 38 mm (G4278-17033) zugeschnitten und in einem S-Bogen montiert.

Wir haben eine Weile nach einer guten Befestigung der beiden Schläuche gesucht. Das Kunststoff-PVC-Rohr erwies sich als zu weich und verformte sich im warmen Kühlmittel und war daher ungeeignet. Der Autoteilehändler machte sich auf die Suche und fand schließlich einen Schlauchanschluss aus Messing (WK 34305), der perfekt passte. Dank der gerippten Außenseite klemmen die Schläuche perfekt.

Das Bild unten zeigt den Messingschlauchanschluss, der zur Hälfte in einem Kühlschlauch steckt. Der andere Kühlschlauch wird ebenfalls auf den Schlauchverbinder montiert und die Schlauchschellen fest angezogen.

Der gleiche Schlauchverbindertyp wird auch zwischen zwei anderen Kühlschläuchen an der Unterseite des Kühlers montiert.

Treibstofftank:

Der Kraftstofftank mit einem Fassungsvermögen von 20 Litern befand sich bereits im alten Zustand an der gleichen Stelle. Der Tank ist am Motorrahmen befestigt und befindet sich in der Ecke neben der Batterie unter dem unteren Kühlerschlauch. Ein originaler Chromdeckel verschließt den Tank.

Das Bild unten zeigt den Kraftstofftank und die beiden Kraftstoffschläuche. Einer davon ist die Lieferung und der andere die Rückgabe. Die Schläuche verlaufen zum Kraftstoffverteiler, wo die Einspritzdüsen montiert sind. Diese Komponenten werden im Kapitel „Aktuatoren“ beschrieben.

Luftansaugrohr, Luftfilter, Kurbelgehäuseentlüftungsschläuche:

Das ursprüngliche Luftansaugrohr, die Kurbelgehäuseentlüftungsschläuche, das PWM-Leerlaufregelventil und das Luftfiltergehäuse fehlten. Selbst wenn mehrere Teile vorhanden wären, wäre die Wahrscheinlichkeit groß, dass es aufgrund des Alters und der häufigen Demontage/Montage zu Rissen gekommen wäre. Diese Teile, bis auf das PWM-Steuerventil, wurden neu gekauft. Das Luftansaugrohr und die Kurbelgehäuseentlüftungsschläuche wurden bei einem BMW-Händler bestellt. Das Original-Luftfiltergehäuse passte nicht genau auf den Motorrahmen, sodass schnell die Entscheidung für den Einbau eines offenen Luftfilters getroffen wurde. Der Luftfilter (K&N, KNRC-3250) hatte den gleichen Durchmesser wie das Luftansaugrohr.

Mithilfe von AutoCAD und einem 3D-Drucker wurde ein Aufsatz entworfen und gedruckt, der zwischen Luftfilter und Ansaugrohr montiert werden konnte.