Themen:

- Allgemeines

- Zündspulenzündung

- Konventionelle Verteilerzündung mit Kontaktstellen

- Computergesteuerte Zündung

- Verbrennungsdruck und Zündzeitpunkt

- Zündvorlauf

- Verweilzeit

- DIS-Entzündung

- Eine Zündspule pro Zylinder

- Messen Sie das primäre Zündmuster mit dem Oszilloskop

Gesamt:

Bei einem Benzinmotor muss das Kraftstoff-Luft-Gemisch am Ende des Verdichtungstakts gezündet werden. Dies geschieht, weil die Kerze gibt einen Funken. Damit die Zündkerze zündet, ist eine Spannung zwischen 20.000 und 30.000 Volt erforderlich. Eine Zündspule wandelt die Batteriespannung (ca. 12 bis 14,8 Volt) in diese Hochspannung um.

Bei älteren Systemen ist oft irgendwo am Motorblock 1 Zündspule eingeschraubt, die über Zündkerzenkabel mit den Zündkerzen verbunden ist. Neuere Motoren verfügen häufig über Stiftzündspulen. Jede Zündkerze hat eine eigene Zündspule. Die Anzahl der Zündspulen am Motor lässt sich leicht an den Zündkerzenkabeln erkennen. Wenn die Zündkerzenkabel zu jedem Zylinder verlaufen, verfügt das Fahrzeug über eine feste Zündspule oder eine DIS-Zündspule. Wenn keine Zündkerzenkabel verlegt sind, befindet sich an jeder Zündkerze eine separate Zündspule. Um dies zu erkennen, muss oft eine Motorabdeckplatte demontiert werden.

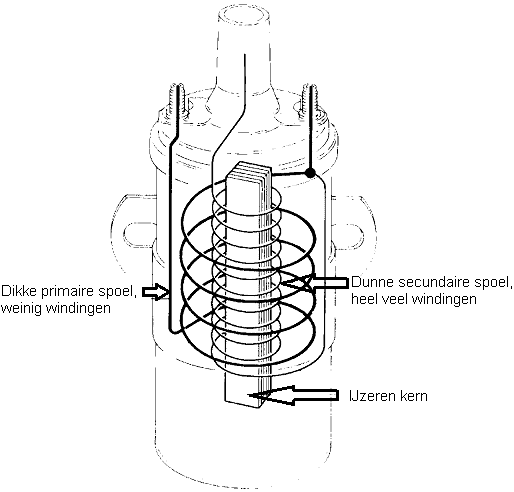

Zündspule:

Ein Zündsystem verwendet eine Zündspule. Unabhängig von der Art (konventionell oder computergesteuert), das Prinzip ist das gleiche. Die Zündspule enthält zwei Spulen aus Kupferdraht um einen Eisenstab (Kern). Die Primärspule (auf der Zündschalterseite) besteht aus wenigen Windungen aus dickem Draht. Die Sekundärspule besteht aus vielen Windungen aus dünnem Draht. Die Primärspule hat eine Spannung von 2 Volt. Durch diese Primärspule wird ein Strom von 12 bis 3 Ampere geschickt. Dadurch entsteht ein Magnetfeld. Wenn dieses Magnetfeld verschwindet, entsteht in der Primärspule eine Spannung von 8 bis 250 Volt. Aufgrund der unterschiedlichen Windungszahl entsteht in der Sekundärspule eine Spannung von bis zu 400 Volt.

Die Primärspule der Zündspule weist einen ohmschen und induktiven Widerstand auf. Der ohmsche Widerstand kann mit dem Multimeter gemessen oder aus den Strom- oder Spannungsmessungen berechnet werden. Der induktive Widerstand bezieht sich auf das in der Primärspule entwickelte Magnetfeld und hängt von der Geschwindigkeit der Stromänderung und den magnetischen Eigenschaften der Spule (dem L-Wert) ab. Jede Zündspule hat einen festen L-Wert, der von der Windungszahl und den Abmessungen der Spule sowie den Eigenschaften und Abmessungen des Kerns abhängt.

Konventionelle Verteilerzündung mit Kontaktstellen:

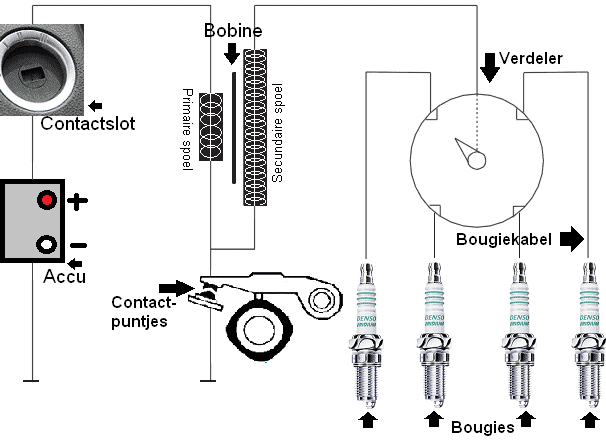

Das herkömmliche Zündsystem besteht aus einer einzelnen Zündspule, die mit Kontaktpunkten ein- und ausgeschaltet wird, einem Zündspulenkabel, Zündkerzenkabeln und einem mechanischen Verteiler mit Zündzeitpunktverstellung.

Im Ruhezustand sind die Kontaktpunkte geschlossen. Durch die Primärspule fließt ein Strom über die Kontaktpunkte zur Erde. In diesem Moment herrscht in der Primärspule ein Magnetfeld. Wenn der Nocken den Hebel anhebt, wird der Kontakt zwischen den Kontaktpunkten unterbrochen und es entsteht eine induzierte Spannung. Diese induzierte Spannung wird in der Sekundärspule verstärkt und über das Zündspulenkabel an den Verteiler übertragen. Die Nase im Verteiler zeigt auf einen der Zündkerzenkabelanschlüsse. Die Spannung wird auf die Zündkerze übertragen, die einen Funken erzeugt.

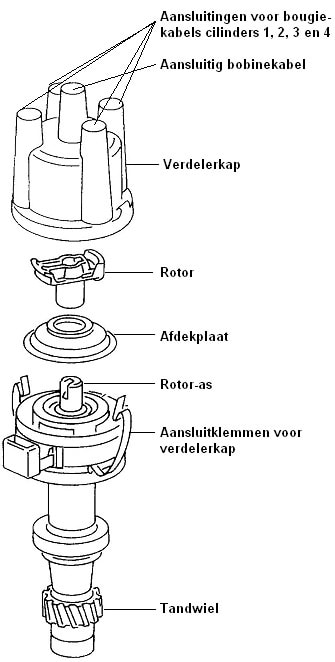

Die Zündspule überträgt über den Anschluss des Zündspulenkabels eine Hochspannung an den Rotor im Verteiler. Der Rotor im Verteiler dreht sich mit halber Kurbelwellendrehzahl. Dies wird dadurch ermöglicht, dass je nach Konstruktion eine direkte Verbindung zwischen Kurbelwelle und Verteiler besteht (wie in der Abbildung dargestellt) oder dass der Rotor direkt von der Nockenwelle angetrieben wird. Schließlich dreht sich die Nockenwelle bereits mit der halben Drehzahl der Kurbelwelle. Das Bild zeigt eine Explosionsansicht des Verteilers.

Der Rotor ist wartungsempfindlich. Die Kontaktpartikel zwischen Rotor und Verteilerkappe korrodieren mit der Zeit, was die Qualität des Zündkerzenfunkens verschlechtert. Durch gelegentliches Abschleifen der Korrosion oder Austausch verschlissener Teile bleibt die Qualität des Funkens optimal. Durch Drehen der Verteilerkappe am Rotor wird der Zündzeitpunkt eingestellt.

Computergesteuerte Zündung:

Moderne Autos sind mit computergesteuerten Zündsystemen ausgestattet. Das Motormanagementsystem steuert die Zündspule. Ein Impulsgeber (Kurbelwellen-Positionssensor und ggf. Nockenwellen-Positionssensor) liefert einen Referenzimpuls, der synchron zur Kurbel- bzw. Nockenwelle läuft. Oft fehlt ein Zahn in einem Ring oder auf der Riemenscheibe, der als Referenzpunkt dient. Das Bild zeigt die bearbeitete Kurbelwellenriemenscheibe des MegaSquirt-Projekt. Die Riemenscheibe hat 36 Zähne, von denen 1 abgeschliffen ist. Deshalb wird es auch als 36-1-Referenzrad bezeichnet. Pro 10 Grad passiert 1 Zahn den Sensor (360/36).

Jedes Mal, wenn der fehlende Zahn am Sensor vorbeirotiert, wird ein Signal an die ECU gesendet.

Dieser Referenzpunkt ist nicht der obere Totpunkt (OT), wie der Name oft vermuten lässt. In Wirklichkeit liegt dieser Referenzpunkt zwischen 90 und 120 Grad vor dem oberen Totpunkt. Das bedeutet, dass bei fehlender Zündverstellung der Zündimpuls 9 bis 12 Zähne nach dem Referenzpunkt erfolgt.

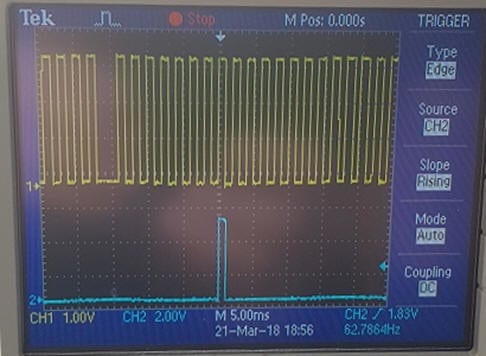

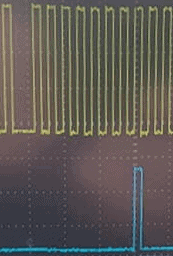

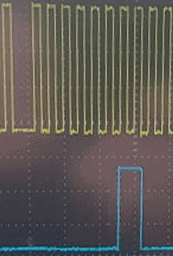

Das Bild zeigt das Kurbelwellensignal (gelb) im Verhältnis zum Steuerimpuls der Zündspule (blau). Im Kurbelwellensignal ist der fehlende Zahn dort sichtbar, wo der Impuls fehlt. Bei diesem Motor liegt der fehlende Zahn 90 Grad vor dem oberen Totpunkt (das sind 9 Zähne des Impulsrads).

Zwischen dem fehlenden Zahn (Referenzpunkt, gelb) und dem Kontrollimpuls (blau) sind 8 Zähne sichtbar; Dies ist eine 10-Grad-Vorzündung.

Die Vorverstellung der Zündung hat mit der Verbrennungsgeschwindigkeit zu tun; Die Verbrennung benötigt Zeit, um ihren maximalen Verbrennungsdruck zu erreichen. Dieser maximale Verbrennungsdruck ist bei einer Kurbelwellenposition von 15 bis 20 Grad nach OT optimal. Dies muss unter allen Betriebsbedingungen optimal sein. In den folgenden Abschnitten wird erläutert, welchen Einfluss der Zündzeitpunkt auf den Verbrennungsdruck hat, wie der Zündvorlauf erfolgt und wie Sie die Verweilzeit im Scope-Bild ablesen können.

Verbrennungsdruck und Zündzeitpunkt:

Die Zündanlage muss dafür sorgen, dass das Gemisch im Zylinderraum zum richtigen Zeitpunkt zündet. Wenn der Kolben den oberen Totpunkt passiert hat, muss der Verbrennungsdruck am höchsten sein. Da zwischen der Zündung und der Zündung des Gemisches (wo der maximale Verbrennungsdruck erreicht wird) eine Zeit vergeht, muss das Gemisch einige Zeit vor dem oberen Totpunkt gezündet werden. Kurz gesagt: Die Zündkerze muss bereits gezündet haben, bevor der Kolben den oberen Totpunkt erreicht hat.

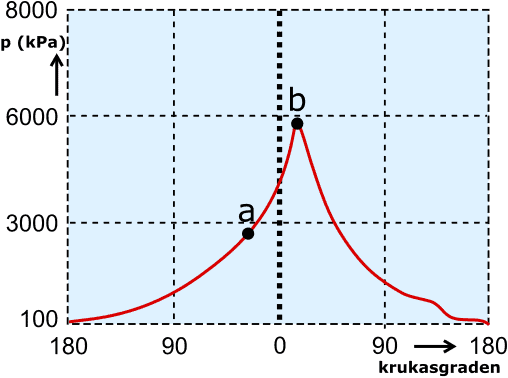

Im folgenden Diagramm sehen wir den Druckverlauf (rote Linie) relativ zu den Kurbelwellengraden. Die Zündkerze zündet an Punkt a. Der Kolben bewegt sich weiter in Richtung OT (0) und der Verbrennungsdruck steigt. Der maximale Verbrennungsdruck wird etwa 10 bis 15 Grad nach OT (am Punkt b) erreicht.

- verschiebt sich Punkt b zu weit nach links, wird das Gemisch zu früh gezündet und der Kolben wird an der Aufwärtsbewegung gehindert;

- Wenn Punkt b nach rechts verschoben wird, erfolgt die Verbrennung zu spät. Der Kolben hat sich bereits zu weit in Richtung ODP bewegt. Der Krafthub ist nicht mehr effektiv genug.

Zündzeitpunkt:

Damit die Druckspitze an der richtigen Kurbelwellenposition auftritt, ist es wichtig, die Zündung bei steigender Motordrehzahl vorzuverstellen. Punkt b (der maximale Verbrennungsdruck) darf nicht verschoben werden. Beim Vor- und Nachstellen des Zündzeitpunkts wird der Punkt a (Zündzeitpunkt) nach links oder rechts verschoben. Die Brenndauer hängt vom Füllstand des Motors und dem aktuellen Mischungsverhältnis ab. Der Zündzeitpunkt ist daher bei jedem Motor unterschiedlich. Aus diesem Grund wird der Referenzpunkt der Kurbelwelle auch einige Grad vor dem oberen Totpunkt festgelegt: Zwischen dem Referenzpunkt und dem oberen Totpunkt bleibt Zeit für die Berechnung des Zündvorlaufs.

Bei einer DIS-Zündspule (weiter unten auf der Seite beschrieben) reicht der Kurbelwellenpositionssensor aus, um den Zündzeitpunkt zu bestimmen. Der erste Impuls nach dem fehlenden Zahn wird beispielsweise zur Belastung der Sekundärspule der Zylinder 1 und 4 genutzt. Anschließend wird die Anzahl der Zähne gezählt (hier 18), um den Impuls für die Sekundärspule der Zylinder 2 und 3 zu erzeugen. Wenn der Motor mit COP-Zündspulen ausgestattet ist, reicht ein Referenzpunkt nicht aus. In diesem Fall ist ein Nockenwellenpositionssensor erforderlich, um mehrere Referenzpunkte zu erfassen.

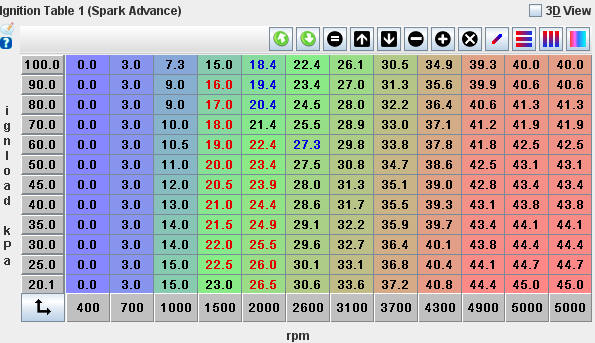

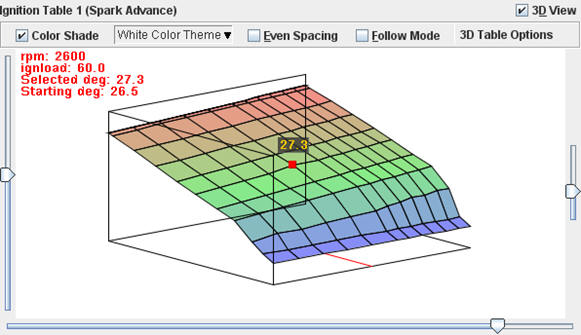

Die beiden Bilder unten (Zündvorlauftabelle und 3D-Ansicht) zeigen die Einstellungen des Zündkennfelds im MegaSquirt-Projekt. Diese werden Nachschlagetabellen, Referenz- oder Kernfelder genannt.

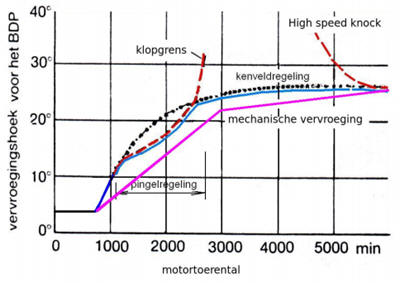

Der Zündvorlauf wird anhand der Motorkonfiguration bestimmt. Die Grafiken zeigen die Volllast-Zündverstellungskurven für eine (konventionelle) mechanische Verteilerzündung (rosa Linie) und ein computergesteuertes System (blaue Linie). Die Krümmung der rosa Linie ist der Punkt, an dem der Vakuumvorschub wirksam wird. Darüber hinaus sind die Linien gerade; Dies ist auf mechanische Einschränkungen zurückzuführen. Mit einem computergesteuerten System lässt sich dies genauer steuern; daher verläuft die Zündkurve als Kurve. Zwischen 1200 und 2600 U/min ist die blaue Linie leicht nach unten gezogen; Dies hängt mit dem Teillast-Klopfbereich zusammen. Es ist auch zu erkennen, dass sowohl die konventionelle als auch die computergesteuerte Vorschublinie bei etwa 25 Grad endet. Der Vorschub sollte nicht weiter erhöht werden, da dann die Gefahr des „High Speed Knock“, also des Klopfbereichs bei hohen Geschwindigkeiten, besteht.

Als Grundlage für die Zündverstellung dient das Zündkennfeld. Ab diesem Zeitpunkt wird das Motormanagement versuchen, die Zündung so weit wie möglich vorzuverstellen. Ein zu großer Vorlauf führt zum Klopfen; Dies wird von Klopfsensoren registriert. Sobald die Klopfsensoren registrieren, dass der Motor zum Klopfen neigt, weicht das Motormanagement um einige Grad vom Zündzeitpunkt ab. Anschließend wird die Geschwindigkeit wieder beschleunigt, bis die Klopfsensoren ein Signal geben.

Verweilzeit:

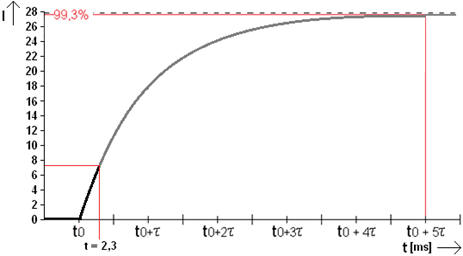

Beim Einschalten des Primärstroms wird ein Magnetfeld aufgebaut. Der Strom durch die Spule erreicht nicht sofort seinen Maximalwert; Das braucht Zeit. In der Spule gibt es einen Widerstand, der aus einer entgegengesetzten Induktionsspannung gewonnen wird. Der Strom wird außerdem 6 bis 8 Ampere nicht überschreiten. In 2,3 Millisekunden wurde genug Energie erzeugt, um einen Funken durch die Zündkerze überspringen zu lassen, der ausreicht, um das Luft-Kraftstoff-Gemisch zu zünden. Der Punkt t=2,3 ms ist der Zündzeitpunkt. Der Stromaufbau vom Zeitpunkt t0 bis t=2,3 ms wird als Ladezeit der Primärspule oder Verweilzeit bezeichnet.

Der Stromaufbau in der Primärspule stoppt bei ca. 7,5 Ampere. Der Strom sollte nicht weiter ansteigen, da sonst die Primärspule zu heiß werden könnte. Wenn die Bordspannung des Autos sinkt, wird mehr Zeit zum Laden der Primärspule benötigt. Der Zündzeitpunkt ändert sich nicht. Der Ladevorgang muss also früher beginnen. Dies ist in der Abbildung zu sehen, wo die grüne Linie das Einschaltphänomen der Spule bei einer niedrigeren Spannung zeigt. Der Ladevorgang beginnt früher (Delta t) und endet zeitgleich mit der schwarzen Linie bei 7,5 A.

Die Ansteuerung der Zündspule ändert sich; Die Breite des Antriebsimpulses beeinflusst die Ladezeit der Primärspule. Je länger der Impuls, desto länger hat die Spule Zeit zum Aufladen.

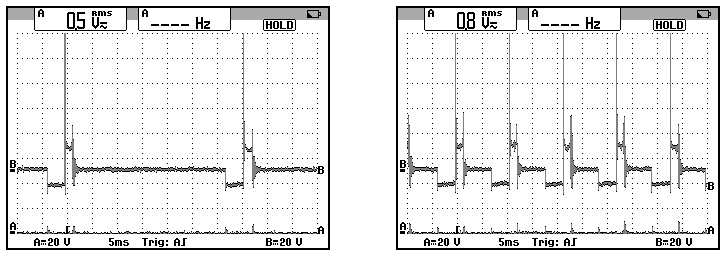

In beiden Bildern tritt die Entzündung am achten Zahn auf (80 Grad vor OT). Das rechte Bild zeigt die längere Verweildauer.

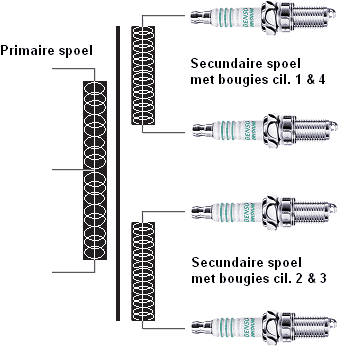

DIS-Entzündung:

DIS steht für Distributorless Ignition System. Es handelt sich, wie der Name schon sagt, um eine elektronische verteilerlose Zündung. Das Signal zur Zündung kommt direkt vom Steuergerät, es handelt sich also um eine computergesteuerte Zündung. Dieses Zündsystem vereint 2 Zündspulen in einem Gehäuse. Jede Zündspule liefert den Funken für 1 Zylinder. Es gibt eine Einzelspulen-Zündspule, die an den Zylindern 2 und 1 montiert ist, und die andere Spule ist an den Zylindern 4 und 2 montiert.

Als Beispiel nehmen wir die DIS-Zündspule mit den Anschlüssen für Zylinder 2 und 3. Es gibt keinen Rotor, was bedeutet, dass beide gleichzeitig zünden. Zylinder 2 befindet sich am Ende des Kompressionshubs und die Zündspule erzeugt einen Funken, um das Gemisch zu zünden. Das bedeutet, dass die Zündspule auch an Zylinder 3 zündet, der dann mit dem Ansaugtakt beginnt, aber da nun kein brennbares Gemisch vorhanden ist, spielt das keine Rolle. Später, wenn Zylinder 3 mit dem Kompressionstakt beschäftigt ist, ist Zylinder 2 mit dem Ansaugtakt beschäftigt und erhält dann den unnötigen Funken. Der leere Funke im Zylinder, in dem keine Verbrennung stattfindet, führt nicht zu einer schnelleren Alterung der Zündkerze. Der Funke benötigt dann nur noch eine Spannung von 1kV (1000V) statt der 30kV beim Verbrennen eines Gemisches.

Der Vorteil der DIS-Zündspule besteht darin, dass eigentlich keine Wartung erforderlich ist. Die Zündspule ist wartungsfrei. Der Nachteil dieser Zündspule besteht darin, dass manchmal Feuchtigkeit zwischen dem Kabel und dem Anschlussschaft in der Zündspule eindringt. Feuchtigkeit führt zu Korrosion an den Kontakten, die sich weiß oder grün verfärben. Aufgrund des großen Spannungsverlusts durch Korrosion sinkt die Funkenspannung. Der Motor beginnt möglicherweise zu zittern und leicht zu vibrieren, ohne dass es tatsächlich zu einem Fehler im Speicher des Steuergeräts kommt. Bei einer solchen Beanstandung ist es ratsam, die Kabel einzeln von der Zündspule abzuziehen (bei ausgeschaltetem Motor!!) und zu prüfen, ob die Kontakte schön goldfarben sind und keine Korrosionsspuren vorhanden sind im Kabel und im Schacht. zu sehen ist. Die Korrosion ist sehr aggressiv und kehrt nach der Reinigung langsam zurück. Die beste Lösung besteht darin, die komplette Zündspule durch das entsprechende Kabel zu ersetzen.

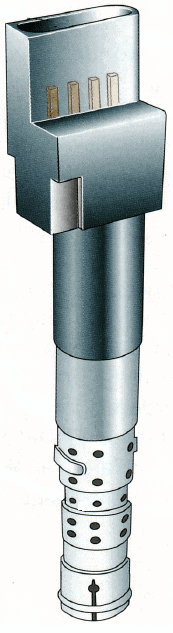

Eine Zündspule pro Zylinder:

Bei diesem Zündsystem werden die (Stab-)Zündspulen, auch COP-Zündspulen (Coil on Plug) genannt, direkt auf der Zündkerze montiert. Auch hier steuert das Motorsteuergerät (ECU) die Zündung. Sowohl der Strom als auch der Zündzeitpunkt werden vom Steuergerät berechnet. Die Bedienung ist wie bei einer älteren Zündspule; Auch diese Zündspule verfügt über eine Primär- und Sekundärspule. Die Primärspule wird über den Stecker oben mit Spannung versorgt und intern über einen Transistor unterbrochen.

Der Nachteil dieser Zündspulen besteht darin, dass sie im Zündkerzenschacht montiert sind und daher extrem heiß werden. Obwohl sie dafür gemacht sind, neigen sie manchmal dazu, kaputt zu gehen. Das erkennt man daran, dass ein Auto einen Zylinder überspringt und der Motor dann anfängt zu zittern. In diesem Fall erkennt die Lambdasonde, dass eine Zündspule den Kraftstoff nicht zündet und stoppt die Kraftstoffeinspritzung in den entsprechenden Zylinder. Der Zylinder funktioniert dann überhaupt nicht mehr. Dadurch wird verhindert, dass unverbrannter Kraftstoff in den Auspuff gelangt und den Katalysator zerstört. Eine defekte Zündspule lässt sich häufig daran erkennen, dass der Motor sehr unregelmäßig läuft (und die Motorleuchte leuchtet, wobei diese Leuchte zahlreiche Ursachen haben kann).

Weitere Informationen und Ursachen für Zylinderaussetzer finden Sie auf der Seite Zylindertransfer.

Wenn Sie den Verdacht haben, dass die Zündspule defekt ist, können Sie das primäre Zündbild mit dem Oszilloskop betrachten, wenn sich der Motor im Notbetrieb befindet und bei laufendem Motor Zündung und Einspritzung abgeschaltet wurden.

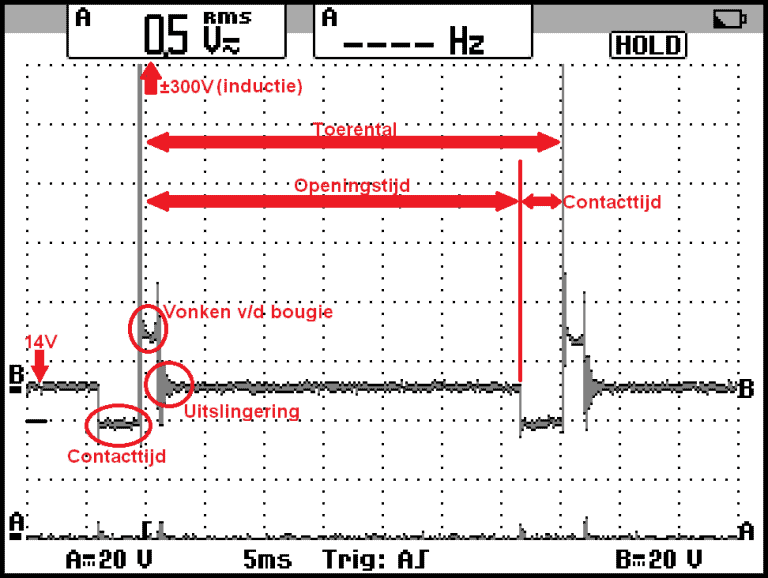

Messung des primären Zündmusters mit dem Oszilloskop:

Die Zündspule erzeugt die Spannung, sodass an der Unterseite der Zündkerze ein starker Funke entstehen kann. Die Zündspule muss eine Spannung von etwa 30.000 bis 40.000 Volt erzeugen, um einen Funken in der Zündkerze zu erzeugen. Dazu muss in der Primärspule eine Ionisationsspannung von 300 bis 400 Volt erzeugt werden. Ob dieser Vorgang gut verläuft, können wir am Verlauf der Spannung durch die Primärspule erkennen. Die Spannungen der Primär- und Sekundärspule werden aneinander weitergeleitet, wobei die Pegel in der Sekundärspule etwa 100x höher sind. Dadurch lässt sich am Primärspannungsverlauf erkennen, ob die Zündspule in Ordnung ist und ob die Zündkerze ordnungsgemäß zündet. Das folgende Oszilloskopbild wurde an der Primärspule einer Zündspule gemessen.

Von links nach rechts:

- 14 Volt: Im Ruhezustand messen wir 14 Volt auf der Plus- und Masseseite der Spule in der Zündspule;

- Kontaktzeit: Die Primärspule ist einseitig mit Masse verbunden. Zwischen + und Masse entsteht eine Differenzspannung von 14 Volt, wodurch Strom durch die Spule fließt;

- 300 Volt (Induktion): Die Ausgangsstufe im Steuergerät oder Zündmodul beendet die Steuerung und es entsteht eine Induktion von ca. 300 Volt in der Primärspule. Wir nennen dies die Ionisationsspannung. In der Sekundärspule wird eine Spannung von 30.000 Volt erzeugt. Diese Spannung ist notwendig, um die Luft zwischen den Elektroden der Zündkerze leitend zu machen und einen Funken überspringen zu lassen;

- Funkenbildung durch die Zündkerze: Anhand der Zündleitung können wir erkennen, dass die Zündkerze Funken erzeugt;

- Schwingen: Hier fließt die Restenergie ab. Dies hängt vom LCR-Wert der Schaltung ab (L-Wert der Zündspule und Kapazität des Kondensators).

Mit der Öffnungszeit im Scope-Bild meinen wir die Öffnungszeit der Kontaktpunkte. Dies gilt nicht mehr für eine computergesteuerte Zündung. Wir können die Geschwindigkeit jedoch anhand des Punktes bestimmen, an dem die Ionisationsspannung des zweiten Funkens auftritt. Die folgenden Scope-Bilder zeigen die primären Zündbilder bei niedriger Geschwindigkeit (links) und hoher Geschwindigkeit (rechts).

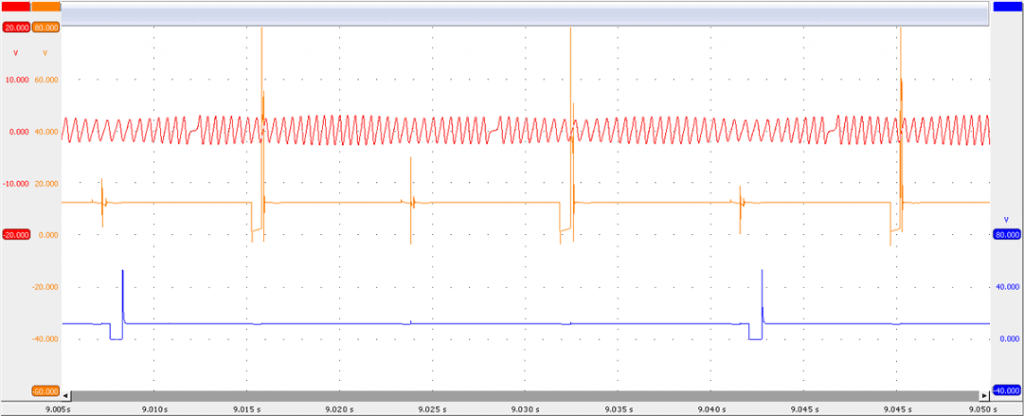

Mit einem Oszilloskop können wir das Zündbild und Einspritzbild im Verhältnis zum Kurbelwellensignal darstellen. Das Referenzrad enthält einen Referenzpunkt. Nach jeder Umdrehung der Kurbelwelle findet ein Zündzeitpunkt statt. Wir wissen, dass sich die Kurbelwelle für einen vollständigen Arbeitszyklus zwei Umdrehungen drehen muss. Daran können wir erkennen, dass es sich um eine DIS-Zündspule handelt. Es entsteht also ein „verschwendeter Funke“. Die Injektorbilder bestätigen dies: Die Einspritzung erfolgt bei jeder zweiten Kurbelwellenumdrehung.

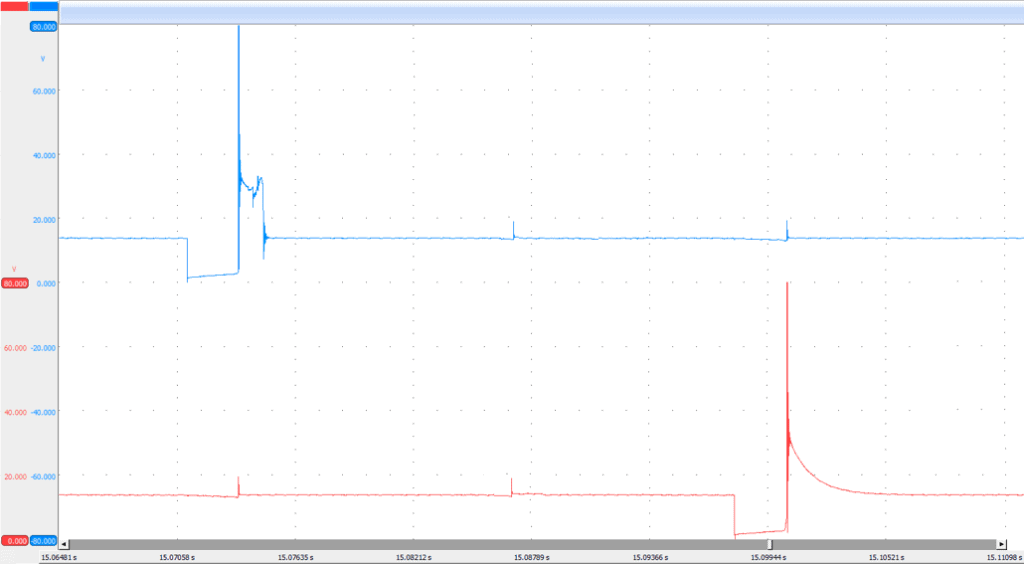

Wenn Sie den Verdacht haben, dass eine Zündspule defekt ist, können Sie anhand des Bildes der Sekundärzündung feststellen, ob ein Problem in der Sekundärzündung vorliegt. Das resultierende Bild zeigt das Zündbild von Zylinder 6 (blau) und Zylinder 4 (rot), bei dem ein Fehler vorliegt. Die Erklärung folgt unterhalb des Bildes.

Im Primärbild von Zylinder 4 ist die Ionisationsspannung zu erkennen, doch dann fließt die Energie ab. Das Bild ähnelt nun dem charakteristischen Spannungsverlauf eines Magnetspuleninjektors. Was können wir auf diesem Bild erkennen:

- Zylinder 6 (blau) ist in Ordnung. Wir verwenden dieses Bild als Referenz;

- Zylinder 4: Die Ionisationsspannung ist in Ordnung. In der Primärspule wird Energie erzeugt. Die Primärspule ist gut;

- Die Steuerung des Motor-ECU oder des externen Zündmoduls ist in Ordnung;

- Der Nebenkurs ist nicht sichtbar;

- Die Primär- und Sekundärspule tauschen daher keine Energie aus;

- Die Sekundärspule ist unterbrochen.

Die Erfahrung zeigt, dass die Sekundärspule einer Zündspule aufgrund von Hitze ausfallen kann. Mit einem Oszilloskop können wir diesen Defekt erkennen. Bitte beachten Sie: Wenn der Motor in den Notlaufmodus übergegangen ist, kann die Steuerung beendet werden. Führen Sie die Messung daher unmittelbar nach oder während des Motorstarts durch.