Themen:

- Einführung

- Vorteile eines Motors mit Nockenwellen-Positionssensor

- Positionierung des Nockenwellen-Positionssensors im Zylinderkopf oder Ventildeckel

Einführung:

Verbrennungsmotoren können mit einem oder mehreren Nockenwellenpositionssensoren ausgestattet sein. Diese Positionssensoren messen das Muster der Referenzscheibe (Rotor), die auf der Querseite der Nockenwelle montiert ist, oder das Muster eines Abschnitts in Längsrichtung der Nockenwelle.

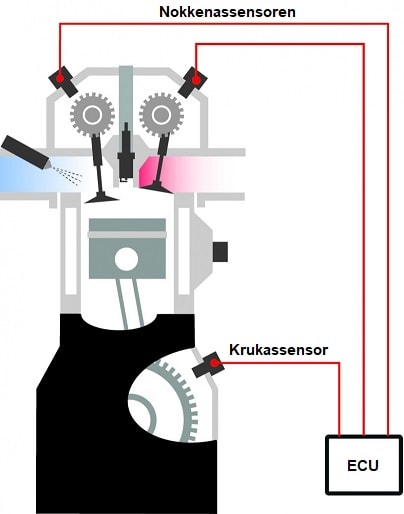

Das Signal des Nockenwellen-Positionssensors ist eine Ergänzung zum Kurbelwellensignal für das Motormanagementsystem:

- Der Kurbelwellenpositionssensor dient zur Bestimmung der Motordrehzahl und der Kurbelwellenposition.

- Anhand des Signals des Nockenwellensensors kann das Motormanagement den Hub des Kolbens bestimmen, der sich vom ODP zum TDC bewegt.

Die Nockenwelle ist häufig als Hallsensor ausgeführt und erhält vom Steuergerät eine Versorgungsspannung und Masse. Das Signal wird in Form einer Rechteckspannung über die Signalleitung an das Steuergerät gesendet.

Vorteile eines Motors mit Nockenwellen-Positionssensor:

Nicht alle Motoren mit Motormanagementsystem und computergesteuerter Einspritzung und Zündung sind mit Nockenwellensensoren ausgestattet. Nockenwellensensoren ermöglichen folgende Erweiterungen:

- Einzelansteuerung von Einspritzdüsen und Zündspulen: Ohne Nockenwellensignal ist eine Einzelansteuerung von Zündspulen und Einspritzdüsen nicht möglich, da das Kurbelwellensignal nicht ausreicht: Jeder Arbeitszyklus besteht aus zwei Kurbelwellenumdrehungen und nur einer Nockenwellenumdrehung. Bei Motoren ohne Nockenwellensensor kommt eine DIS-Zündspule zum Einsatz, die bei jeder Kurbelwellenumdrehung alle Zündkerzen zum Funken und zur Gruppeneinspritzung bringt;

- Nockenwelleneinstellung: Um zusätzliches Drehmoment zu erhalten oder speziell für Regenerationszwecke (Dieselmotoren mit Partikelfilter), muss das Steuergerät in der Lage sein, die Position der Nockenwelle zu lesen, um die Nockenwelleneinstellung richtig steuern zu können;

- Fehlererkennung: Bei Problemen mit den Steuerzeiten wird eine Abweichung der Kurbel- und Nockenwellenübersetzung erkannt. Eine Fehlerbeschreibung kann sein: „Falsche Einbaukombination“ oder „Verhältnis von Kurbelwellen- und Nockenwellensignalen außerhalb der Toleranz“.

Positionierung des Nockenwellen-Positionssensors im Zylinderkopf oder Ventilschaft:

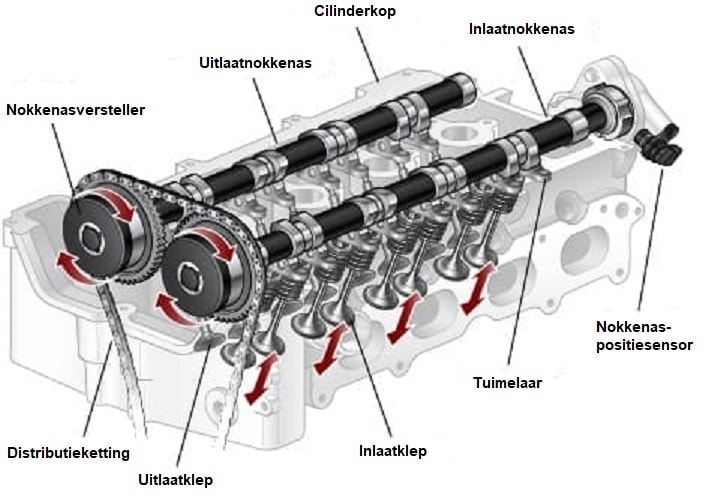

Es gibt verschiedene Möglichkeiten, wie der Nockenwellensensor die Position der Nockenwelle liest:

- durch ein Nockenmuster auf der Nockenwelle: Der Sensor wird normalerweise auf den Ventildeckel, auf Höhe des Zahnriemens oder auf ein separates Gehäuse der Nockenwelle geschraubt, wie in der Zeichnung unten;

- Auf der Nockenwelle befindet sich ein Geberrad (andere mögliche Bezeichnungen: Referenzscheibe, Positionsscheibe, Rotor mit unterschiedlich großen Kerben und Aussparungen). Der Nockenwellensensor wird dabei in den Zylinderkopf eingeschraubt.

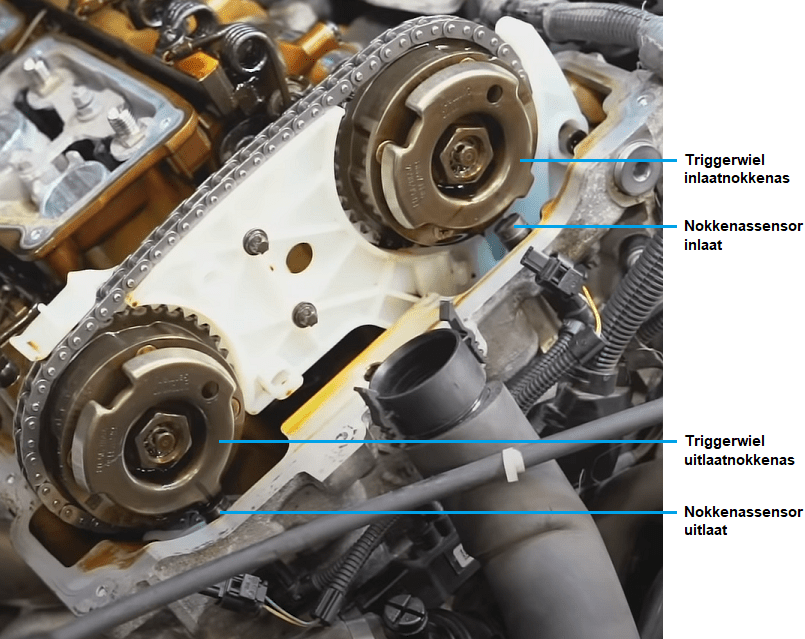

Das folgende Bild zeigt einen BMW-Motor mit neuer Steuerkette mit eingebauten Führungen. Die Geberräder (Referenzräder) sind lose Scheiben, die mit der Zentralschraube gegen die Nockenwelle geklemmt werden. Die Abzugsräder verfügen über mehrere Kerben und Aussparungen unterschiedlicher Größe. Beide Nockenwellensensoren (direkt unterhalb der Geberräder positioniert) erfassen den Verlauf der Kerben und Aussparungen der Geberräder.

Anhand des Musters der Geberräder kann das Motormanagementsystem innerhalb einer Nockenwellenumdrehung bestimmen, welcher Zylinder den Kompressionstakt startet. Das System kann dann die Einspritzung und Zündung anpassen, um den Motor laufen zu lassen. Der Motor springt nach einer kurzen Startzeit an.

Signal des Nockenwellensensors mit dem Oszilloskop messen:

Wenn ein Nockenwellensensor defekt ist, wird in den meisten Fällen ein DTC (Fehlercode) gespeichert. Mit einem Oszilloskop können wir das Nockenwellensignal beim Starten oder Laufen des Motors messen. Normalerweise messen wir das Nockenwellensignal gleichzeitig mit dem Kurbelwellensignal, um den Zeitpunkt der Verteilung zu überprüfen. Diese Methode wird auf der About-Seite erklärt Kurbelwellenpositionssensor.

Verwandte Seiten: