Themen:

- Einführung

- Fahrstil und Wartung

- Motorschaden

- Motorschaden durch Schmierungsprobleme

- Motorschaden durch Kühlprobleme

- Beschädigung der Kurbelwelle

- Beschädigung der Kurbelwellen- und Pleuellager sowie des Lagerzapfens

- Nockenwellenschaden

- Formen des Nockenwellenverschleißes

- Ventilschaden

- Kolbenschaden

- Schiefe Pleuelstange

- Kolbenbolzen gebrochen

Einführung:

Jedes Fahrzeug benötigt Wartung. Vorgeschriebene Teile werden bei der Wartung regelmäßig ausgetauscht und der Verschleißzustand anderer Teile wird bei jeder Inspektion überprüft. Wenn Sie vermuten, dass das Teil den nächsten Wartungsbesuch nicht übersteht, empfiehlt es sich, es auszutauschen. Zusätzlich zur regelmäßigen Wartung mit Inspektion kann es vorkommen, dass ein Teil ausfällt. Die Qualität des Materials hat hierauf einen großen Einfluss, ebenso wie der Umfang der rechtzeitigen Wartung. Das Defektrisiko ist bei einem Fahrzeug am größten, bei dem Wartungsfristen überschritten werden, Reparaturen verschoben werden oder ein Laie Verschleißteile übersieht. Besonders ärgerlich wird es, wenn man mit dem Fahrzeug unterwegs ist und mit einem vermeidbaren Defekt am Straßenrand stehen bleibt.

Diese Seite zum Thema Motorschaden stammt aus dem Kapitel „Diagnosetechnik, mechanische Messung“, in dem Messungen an Motorteilen beschrieben werden. Solche Messungen werden an zerlegten Motorteilen durchgeführt (z. B. Vergleich von Kolbendurchmesser und Zylinderdurchmesser, Bestimmung der Nockenhöhe, Überprüfung des Spiels) und sind das Ergebnis einer Diagnose, bei der nach der Ursache einer Fehlfunktion gesucht wurde. Ein Auto kann in die Werkstatt gebracht werden, wo sich der Kunde beschwert:

„Die Motorleuchte leuchtet und der Motor hat spürbar weniger Leistung als zuvor.“

- Der Mechaniker oder Diagnosetechniker schließt den EOBD-Tester an das Fahrzeug an und liest die Fehlercodes aus:

- Fehlercode P0172 – Kraftstoffgemisch-Regelbank 1: System zu fett

- Die Kraftstoffanpassungen werden über die Live-Daten ausgelesen. Dies ergibt den Wert: -15.

Aus dem Fehlercode und der langfristigen Kraftstoffanpassung lässt sich ableiten, dass die Lambdasonde im Abgas ein zu fettes Gemisch misst. Der Mechaniker oder Diagnosetechniker führt zahlreiche elektronische Tests durch und sucht nach mechanischen Ursachen. Bei seiner Diagnose zerlegt er den Ventildeckel und stellt fest, dass die Nocken auf der Nockenwelle über Zylinder 4 Verschleißerscheinungen aufweisen. Dies wirft die Fragen auf:

- Ist der Verschleiß der Nockenwelle die Ursache für die Störung? Abgenutzte Nocken können dazu führen, dass weniger Sauerstoff in den Zylinder strömt, was zu einem zu fetten Gemisch (was zu überschüssigem Kraftstoff führt) führt.

- Bei Verschleiß: Was war die Ursache? Wie kann verhindert werden, dass das Problem in Zukunft erneut auftritt?

Auf den Seiten „Mechanische Diagnose"Und"Motorteile vermessen„Wir besprechen verschiedene Teile der Messtechnik, wie zum Beispiel die Vermessung der Nockenwelle. Auf dieser Seite konzentrieren wir uns auf den tatsächlichen Schaden und seine Ursache. Wenn wir die Ursache ermitteln können, können wir auch verhindern, dass der Kunde in absehbarer Zeit erneut das gleiche Problem meldet.

Fahrstil und Wartung:

Jeder Verbrennungsmotor kann früher oder später Schaden nehmen. Manche Motoren sind für ihre empfindlichen und schwachen Stellen bekannt, in anderen Fällen hat der Besitzer des Fahrzeugs nachlässige Wartungen vorgenommen oder die Fahrweise hat zu einem Verschleißprozess beigetragen. Auch das Alter macht einem manchmal einen Strich durch die Rechnung: Kein Motor hat ewiges Leben.

Ein guter Fahrstil kommt jedem Motorrad zugute:

- Lassen Sie einen kalten Motor nicht zu lange im Leerlauf laufen: Der Motor bleibt sonst zu lange kalt;

- Fahren Sie langsam mit kaltem Motor und geben Sie dem Öl Zeit, sich richtig aufzuwärmen;

- Fahren Sie nicht zu viele Kurzstrecken. Für eine gelegentliche längere Fahrt eignet sich auch ein Motorrad;

- Stets ruhiges Fahren mit niedriger Geschwindigkeit, insbesondere mit modernen Motoren, birgt ein erhöhtes Risiko innerer Verschmutzung. Bedenken Sie: einen verstopften Ansaugtrakt (Ansaugkrümmer), extrem verschmutzte Einlassventile, verstopfte AGR, Kohlenstoffablagerungen zwischen den Kolbenringen, die zu Ölverbrauch führen. Im Extremfall verursachen festsitzende Kolbenringe Kratzer in der Zylinderwand.

- Überlasten Sie den Motor nicht bei niedrigen Drehzahlen: Fahren Sie mit XNUMX im fünften Gang, hat der Motor eine niedrige Drehzahl. Lager werden stark belastet. Beim Beschleunigen wirken enorme Kräfte auf den Kurbel-/Pleuelmechanismus;

- Erreichen Sie nicht zu oft den Hochgeschwindigkeitsbereich. Es schadet nicht, ab und zu kräftig zu beschleunigen, aber übertreiben Sie es nicht.

Das folgende Bild zeigt einen verunreinigten Einlassweg. Die angesaugte Luft kann das Ventil nicht so leicht passieren, wodurch während des Ansaugtakts weniger Sauerstoff für die Verbrennung zur Verfügung steht. Dies lässt sich unter anderem bei der Betrachtung mit a feststellen Endoskop.

Neben einem guten Fahrstil braucht jedes Motorrad eine vorbeugende Wartung:

- Gealtertes Motoröl verliert zunehmend seine schmutzaufnehmende und schmierende Wirkung. Aneinander vorbeigleitende Teile werden mit einem verunreinigten Ölfilm versehen, der weniger schmierend ist. Die Folge ist, dass Öl zu einer festen Substanz (schwarzer Schlamm) wird und an allen (besonders kalten) Motorteilen festklebt. Ölkanäle verstopfen mit allen Konsequenzen;

- Schlechte Ölqualität: Das Nachfüllen von Öl mit falscher Spezifikation oder Viskosität kann sich kurzfristig negativ auf Verschmutzung, Ölverbrauch und Motorschäden auswirken;

- Mechanische Arbeiten wie: Überprüfung des Ventilspiels (falls zutreffend), Austausch der Zündkerzen, des Luftfilters, des Zahnriemens usw. müssen regelmäßig überprüft werden. Ein Auto, das häufig auf Autobahnen unterwegs ist, kann mit den gleichen Zündkerzen oft mehr Kilometer zurücklegen als ein Auto, das viel im Stadtverkehr unterwegs ist. Daher ist in den meisten Fällen neben einem entfernungsabhängigen auch ein zeitabhängiges Intervall damit verbunden;

- Teiledefekte lassen sich oft bereits im Frühstadium diagnostizieren. Fahren Sie nicht zu lange mit defekten Lichtern oder Geräuschen. Lassen Sie das Auto regelmäßig von einem erfahrenen Automechaniker überprüfen.

Das Foto unten zeigt zwei Situationen: den gleichen Motortyp mit guter, vorbeugender Wartung (links) und einen extrem verschmutzten Motor, der 100.000 km mit dem gleichen Öl gefahren wurde (rechts). Zusätzlich zu den schwarzen Ablagerungen auf der Nockenwelle (Schwarzschlamm) haben sich auch die Motorteile rotbraun verfärbt. Dies ist häufig auf altes Motoröl und eine zu hohe Temperatur aufgrund eines zu niedrigen Ölstands zurückzuführen.

Motorschaden:

Motorschäden sind nicht immer eine direkte Folge von Umweltverschmutzung. Wenn wir eine extreme Verschmutzung der Einlassventile feststellen, führt dies zu Beschwerden wie: verminderte Leistung, brennende Motorkontrollleuchte, wobei beim Ablesen ein negativer Kraftstofftrimm angezeigt wird, was jedoch nicht sofort zu dauerhaften Schäden führt. Eine professionelle Reinigung (Kohle-/Nussbaumstrahlen) kann die Beschwerden verschwinden lassen. Wenn Sie weiterhin mit stark verschmutzten Ventilen fahren, kann es irgendwann zu Schäden kommen, da die Ventile nicht mehr richtig auf den Ventilsitzen im Zylinderkopf abdichten können.

Interne Verunreinigungen durch veraltetes Motoröl, schlechten Fahrstil oder eine andere Ursache für beschleunigten Verschleiß können zum vorzeitigen Ausfall von Teilen führen. Werden die aufgetretenen Beschwerden richtig untersucht und erkannt, kann dieser Verschleißprozess gestoppt werden. Werden die Hinweise, dass etwas nicht in Ordnung ist, ignoriert, kann es passieren, dass das Auto unterwegs stehen bleibt oder der Folgeschaden größer ist, als wenn das Problem sofort behoben würde.

Motorschaden durch Schmierungsprobleme:

Die Wartungsintervalle wurden in den letzten Jahren zunehmend verlängert. In den 70er Jahren war es keine Seltenheit, das Öl nach 7.500 km zu wechseln. Heutzutage sehen wir Vorschriften, bei denen das Öl erst nach 30.000 oder sogar 40.000 km gewechselt werden muss. Durch die verlängerten Wartungsintervalle besteht die Gefahr, bei zu niedrigem Ölstand mit zu wenig Öl zu fahren. Dadurch wird die (zu geringe) Ölmenge deutlich wärmer, verdunstet schneller, verursacht mehr Schadstoffe und hat eine immer schlechtere Schmierwirkung. Aus diesem Grund sind Fahrzeuge mit verlängerten Wartungsintervallen mit einem Ölstands- und Qualitätssensor ausgestattet. Bei vielen Kurzstrecken wird das Öl dreimal so stark besteuert wie bei der gleichen Strecke auf der Autobahn. Der Füllstandsensor überwacht selbstverständlich den Füllstand und zeigt dem Fahrer eine Meldung an, wenn der Füllstand zu niedrig ist. Der Qualitätssensor (oft im selben Gehäuse) überwacht die Qualität. Bei eingedicktem, gealtertem Öl verkürzt sich das Ölwechselintervall deutlich. Von „variablen Wartungsintervallen“ spricht man, wenn das Standardintervall von 30.000 km und 2 Jahren vorgegeben ist, aber bereits nach 20.000 km und einem Jahr eine Wartungsmeldung erscheint: Die Qualität des Öls ist aufgrund der Fahrbedingungen so schlecht geworden, dass die Das Öl muss früher aufgefrischt werden.

Bei nicht rechtzeitigem Wechsel verdunstet und dickt das Öl, wie bereits beschrieben, schneller ein. Der verbleibende Schlamm verteilt sich im gesamten Motor. Dieser Stoff sammelt sich zunächst im Ansaugkrümmer in der Ölwanne. Durch dieses Ölsieb saugt die Ölpumpe das Öl aus dem Kurbelgehäuse an. Die Ölpumpe drückt dann das Öl durch den Filter. Die groben Partikel werden vom Sieb zurückgehalten.

Eine weitere Ursache für ein verschmutztes Ölsieb ist die Ansammlung von Fasern durch einen nassen Zahnriemen, wie er derzeit in PSA- und Ford-Motoren verwendet wird. Bei Zugabe von falsch spezifiziertem Motoröl wird der nasse Zahnriemen beschädigt und die losen Fasern vermischen sich mit dem Motoröl.

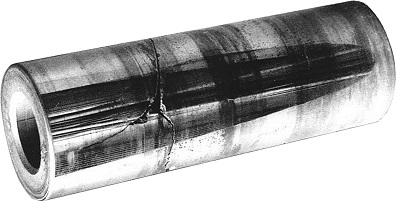

Das folgende Bild zeigt ein Beispiel eines Ölsiebs in gutem und verschmutztem Zustand. Es ist offensichtlich, dass durch das stark verschmutzte Sieb weniger Öl passieren kann: Die Ölpumpe ist aufgrund dieser Verstopfung weniger in der Lage, das Öl durch den Motor zu pumpen.

Die Probleme beginnen mit dem verstopften Sieb: Die Ölpumpe läuft bei niedrigen Motordrehzahlen zu langsam, um einen guten Öldruck zu erreichen. Dies kann zu einem Mangel an Öldruck im Leerlauf führen. Bei einem zu geringen Schmierölfilm besteht die Gefahr, dass sich Teile wie die Kurbelwellen- und Pleuellager, die Nockenwellen im Zylinderkopf, die Kolben in den Zylindern und die Turbowelle bewegen, was zu einer stärkeren Hitzeentwicklung und der Gefahr von Reibung führt zwischen Metallen.

Neben eingedicktem Öl und schwarzem Schlamm können auch andere Materialien und Bauteile zu einer Verstopfung des Ölsiebs führen. Bedenken Sie: Kunststoffteile einer gebrochenen Steuerkettenführung, Reste von (zu viel) flüssiger Dichtung unter anderem vom Ventildeckel oder der Ölwanne, Schmutzteile, die beim Lösen und Herausziehen des Öleinfülldeckels ins Öl gelangt sind der Ölmessstab usw.

Wenn Sie vermuten, dass der Motor innen stark verschmutzt ist, können Sie den Motor „spülen“, indem Sie dem Altöl ein Additiv beimischen. Dieses Spülmittel dient als Reinigungsmittel und sorgt dafür, dass Schmutzpartikel von den Motorteilen entfernt werden. Im Extremfall sammeln sich Schmutzpartikel im Ölsieb und verbleiben dort, auch wenn das Öl abgelassen wurde. Deshalb ist es ratsam, die Ölwanne und das Sieb nach dem Spülen auszubauen und gründlich zu reinigen, bevor der Motor mit frischem Motoröl befüllt wird.

Motorschaden durch Kühlprobleme:

Kühlprobleme können eine direkte Folge von Schmierproblemen sein. Im vorherigen Absatz finden Sie Beispiele für Ursachen, die zu einem Mangel an Schmieröl führen können. Bei zu geringem Schmierölfilm zwischen beweglichen Teilen entsteht große Hitze und die Gefahr eines direkten Motorschadens ist groß.

Auch ein Defekt im Kühlsystem kann zu einer mangelnden Motorkühlung führen:

- Unzureichender Durchfluss durch den Kühler aufgrund einer Verstopfung;

- Ein Kühlventilator, der aufgrund eines Defekts in der Steuerung nicht richtig funktioniert;

- Verstopfung in einem Kühlmittelschlauch oder -kanal: z. B. durch einen Knick oder einen aufgeweichten Schlauch oder einen verstopften Kühler;

- Luft im Kühlsystem, da das System nach Reparatur und Neubefüllung nicht ordnungsgemäß entlüftet wurde;

- Unzureichende Zirkulation des Kühlmittels aufgrund einer defekten Kühlwasserpumpe (gebrochene Flügel) oder Schlupf zwischen der Riemenscheibe und dem Keilrippenriemen (sofern nicht vom Verteiler angetrieben);

- Ein defekter Thermostat;

- Eine defekte Kopfdichtung: Verbrennungsgase gelangen in das Kühlsystem und umgekehrt.

Eine Überhitzung des Motors kann zu Verformungen und Rissen im Zylinderkopf führen. Überprüfen Sie daher nach dem Ausbau des Zylinderkopfes die Ebenheit und prüfen Sie den Kopf auf Risse. Die Risse entstehen meist an den Flächen mit dem geringsten Materialanteil: Hier ist die Wärmeübertragung am geringsten.

Beispiele hierfür sind: Risse zwischen den Ventilsitzen, bzw. zwischen Ventilsitz und Zündkerzenloch (Benzinmotor) bzw. der Vorderkammer (alter Dieselmotor). Spezialisierte Überholungsunternehmen verfügen in den meisten Fällen über das Wissen und die Werkzeuge, um den gerissenen Zylinderkopf aus Gusseisen zu schweißen.

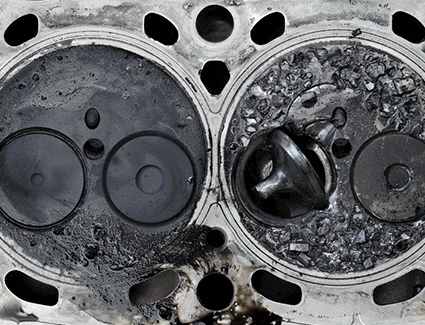

Das folgende Bild zeigt einen Riss zwischen dem Ventilsitz und dem Zündkerzenloch.

Überhitzung kann zu Verschleiß an Kolben und Zylindern führen. In diesem Fall hat die Temperatur zu einer zu starken Ausdehnung der Teile geführt, was dazu führen kann, dass der Kolben im Zylinder stecken bleibt.

Schaden an der Kurbelwelle:

Schäden an der Kurbelwelle und den Pleuellagerzapfen wurden in einem früheren Abschnitt besprochen. Solche Schäden sind die Folge eines Mangels an Schmieröl.

Eine Kurbelwelle ist vielen Kräften und Vibrationen ausgesetzt. Im Extremfall kann die Kurbelwelle brechen. In fast allen Fällen handelt es sich hierbei um ein Materialproblem, sondern um die Folge eines Defekts an einem anderen Teil des Motors oder eines Ereignisses während der Fahrt:

- Mechanische Überlastung aufgrund abnormaler Verbrennung oder Wasserschlag;

- Plötzliches Festfressen aufgrund eines Defekts am Achsantrieb (Getriebe oder Differenzial);

- Übermäßige Vibrationen durch ein defektes Zweimassenschwungrad, Spiel im Schwingungsdämpfer oder an Anbaugeräten wie z. B. einer Zapfwelle bei Nutzfahrzeugen, bei denen in einem bestimmten Geschwindigkeitsbereich Vibrationen mit zu hoher Frequenz auftreten;

- Materialschwächung durch vorangegangenen Lagerschaden;

- Unsachgemäßer Einbau der Pleuel- und Hauptlagerzapfen;

- Mechanische Beschädigung der Kurbelwelle vor dem Einbau.

Schäden an Kurbelwellen- und Pleuellagern sowie Lagerzapfen:

Die Kurbelwellen- und Pleuellager befinden sich unten im Motorblock. Die Schmierung erfolgt durch das Öl, das durch die Ölkanäle der Kurbelwelle über die Bohrungen in den Kurbelwellenlagerzapfen zwischen Lagerzapfen und Gleitlager gelangt. Da die Gleitlager sehr hohen Kräften ausgesetzt sind, ist ein Schmierölfilm zwischen den beweglichen Teilen unerlässlich.

Eine der häufigsten Ursachen für Pleuellagerschäden ist Ölmangel. Dies kann unter anderem in folgenden Situationen auftreten:

- Der Motor verliert aufgrund einer Undichtigkeit Öl. Dies kann folgende Ursachen haben: ein defekter Turbo, eine fehlerhafte Abdichtung zwischen zwei Teilen aufgrund einer gerissenen Dichtung;

- Der Fahrer kontrolliert den Ölstand nicht oft genug, obwohl der Motor viel Öl verbraucht;

- Die Ölpumpe hat aufgrund eines Defekts der Pumpe oder einer Verengung im Saugbereich eine zu geringe Förderleistung;

- Der Motorblock ist zu stark geneigt:

– Im Auto kann dies, insbesondere in Kombination mit einem niedrigen Ölstand, zu Schmierproblemen führen.

– Bei Motorrädern kommt es zu Lagerschäden, wenn das Motorrad umfällt und der Motor nicht rechtzeitig abgestellt wird. Schalten Sie den Motor so schnell wie möglich über den Zündschalter oder Killschalter aus.

Bei Ölmangel leuchtet die Öldruckleuchte auf. Der Druck ist dann auf 1 bar gesunken. Diese Kontrollleuchte macht den Fahrer darauf aufmerksam, dass der Motor abgestellt werden muss, um Folgeschäden zu vermeiden. In vielen Fällen ist es bereits zu spät: Leuchtet die Öldruckleuchte aufgrund eines niedrigen Ölstands, ist die Temperatur bereits stark angestiegen und der Druck war schon länger zu niedrig. Auch die Öltemperatur zwischen Kurbelzapfen und Gleitlager ist gestiegen. Auch der Gegendruck durch die Ölkanäle hat abgenommen, wodurch mehr Spiel entsteht. Normalerweise nimmt der Ölfilm diesen Durchhang auf. Ohne Ölfilm kommen die Teile in Kontakt miteinander und es entsteht mechanische Reibung.

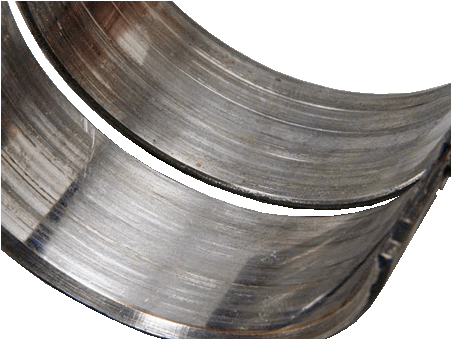

Moderne Autos sind oft mit einer Ölstands- und Temperaturanzeige ausgestattet. Beide geben im Voraus eine Warnung aus, bevor die Öldruckleuchte aufgrund von niedrigem Öldruck aktiviert wird. Wenn die Öldruckleuchte aufleuchtet, ist es immer ratsam, die Pleuellager auf Schäden zu überprüfen. Die beiden Bilder unten zeigen den durch Ölmangel verursachten Schaden.

Schäden an Kurbelwellen- und Pleuellagern und -zapfen entstehen nicht nur durch mangelndes Schmieröl. Auch andere Faktoren tragen zu möglichen Schäden bei:

- Vorzündung bei niedriger Geschwindigkeit: im Falle einer unkontrollierten Verbrennung, die auftritt, während sich der Kolben vom ODP zum TDC bewegt. Hauptsächlich Downsizing-Motoren mit Direkteinspritzung, oft auch mit Turbo ausgestattet. Die Verbrennung erfolgt zum falschen Zeitpunkt, wodurch enorme Kräfte auf den Kolben einwirken. Dadurch können Kolben, Verteiler und Lager beschädigt werden.

- Fahrweise: Bei kaltem Motor ist das Öl noch dick und die Schmierung zwischen Lagern und Zapfen ist noch nicht optimal. Bei starker Motorbelastung und kaltem Motor ist die Wahrscheinlichkeit groß, dass es zu einem Lagerschaden kommt.

- hohe Belastungen bei niedrigen Drehzahlen: An der Stelle, an der das Pleuel (fast) senkrecht über der Kurbelwelle steht, wirken extrem hohe Kräfte auf die oberen Pleuellager ein;

- Geringe Belastung bei hohen Geschwindigkeiten: Bei der Aufwärtsbewegung des Kolbens werden viele Kräfte freigesetzt, die von den unteren Pleuellagern aufgenommen werden.

Neben Lager- und Lagerzapfenschäden kommt es bei dieser Fahrweise auch zu einem schnelleren Verschleiß anderer Motorteile wie zum Beispiel der Kolben. Dem lässt sich natürlich vorbeugen, indem man bei kaltem Motor langsam beschleunigt, also bei geringer Last und nicht über 3000 U/min.

Das Bild unten zeigt die Kräfte im Motor beim Drehen in fünf verschiedenen Positionen. Die Zerlegung der Kolbenkräfte ist auf der Seite dargestellt: Auflösung der Kolbenkraft weiter erklärt. In diesen Bildern sehen wir, dass die Kraft Fh mehrmals auftritt. Fh gibt die Kraft auf das Hauptlager an. Diese Kraft ist in jeder Motorposition unterschiedlich. Wenn sich der Kolben vom oberen Totpunkt zum oberen Totpunkt bewegt, wird außerdem das obere Hauptlager belastet, und vom oberen Totpunkt zum oberen Totpunkt wird das untere Hauptlager belastet. Die Liste unter dem Bild erläutert die Kraft auf das Hauptlager aus den folgenden fünf Bildern.

- Die Pleuelstange steht senkrecht über dem Kurbelzapfen. Die Kraft auf das obere Hauptlager (Fh) ist gleich der Kraft auf den Kolben (Fz) aufgrund des Verbrennungsdrucks (p). Auch das obere Pleuellager wird mit der gleichen Kraft belastet.

- Die Kurbelwelle verdreht sich und die Kraft Fh hat abgenommen;

- Die Kraft auf das Hauptlager ist 0, da zwischen Kurbelzapfen und Pleuel ein 90-Grad-Winkel entstanden ist;

- Das untere Hauptlager und das obere Pleuellager werden belastet;

- Hier nimmt die Kraft auf das untere Hauptlager und das darüber liegende Pleuellager noch einmal zu.

Durch eine optische Inspektion der Lagerschalen und Lagerzapfen und mittels Messung von Ovalität und Konizität der Hauptlagerzapfen und der Pleuellagerzapfen mit dem Mikrometer Verschleiß festgestellt werden kann.

Beim Einbau von Pleuellagern ist unbedingt darauf zu achten, dass die Lager auf keinen Fall vertauscht werden. Die Lager sind an den Lagerzapfen verschlissen. Ein Wechsel führt immer zu einem erhöhten Verschleiß des Lagers und möglicherweise auch des Lagerzapfens. Beim Einbau neuer Lager müssen Sie: Plastigage Überprüfen Sie das Spiel zwischen Lager und Zapfen. Zu dicke Lager erschweren die Bildung eines Ölfilms zwischen beiden und verursachen Reibung.

Nockenwellenschaden:

Die Nockenwellen befinden sich oben am Motor. Bei einem gerade gestarteten Motor gelangt das Schmieröl zuletzt zu den Nockenwellen. Schäden an den Nockenwellen können wie folgt auftreten:

- Bei zu niedrigem Öldruck erleidet der Zylinderkopf neben dem Turbolader und den Pleuellagern den größten Schaden;

- Läuft der Motor direkt nach dem Start mit hoher Drehzahl, ist das Öl noch nicht (ausreichend) im Zylinderkopf angekommen;

- Feuchtigkeit im Öl oder Zylinderkopf kann verheerende Auswirkungen auf die Nockenwelle haben. Dies wird im folgenden Beispiel weiter erläutert.

Bei häufigen Kurzstreckenfahrten kann es zu Schlammbildung kommen. Im Winter kann der Schlamm (bestehend aus Wasserdampf und Ölrückständen) gefrieren, wodurch die Ölzufuhr und -ableitung blockiert werden kann.

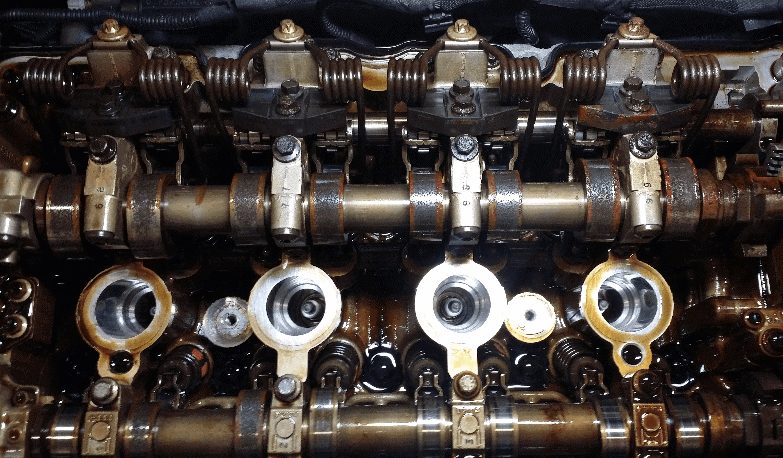

Auch Feuchtigkeit kann verheerende Auswirkungen haben, wie das folgende Bild zeigt. Die Laschen sind angegriffen und weisen Lochfraß auf. Auffällig ist, dass die obere Nockenwelle stärker betroffen ist als die untere. Das hängt vermutlich mit der Temperatur zusammen: Die Einlassnockenwelle erwärmt sich weniger schnell als die Auslassnockenwelle, daher verursacht Feuchtigkeit mehr Schäden.

Bei Ölmangel oder einem Austausch der Lagerdeckel kann es zu Schäden an der Nockenwelle kommen, wie im folgenden Bild dargestellt. Es sind tiefe Kratzer entstanden, da Material verschwunden ist.

Solche Schäden können zum Verlust des Öldrucks führen: Da durch den geringeren Durchmesser der Nockenwelle deutlich mehr Platz zwischen Lagerdeckel und Nockenwelle entsteht, kann das Öl auch leichter abfließen.

Der Schaden betrifft die Nockenwellenlager nach diesem Lager. Beispiel: Der Ölkanal verläuft von Zylinder 1 nach Zylinder 4. Der Nockenwellenschaden liegt am Zylinder 3. Da zu viel Öl am Lager am Zylinder 3 vorbei „leckt“, erhält das Lager am Zylinder 4 nicht genügend Öl.

Aufgrund mangelnder Schmierung verschleißt die Nockenwelle nicht nur an den Lagerdeckeln, sondern es kann auch zu Verschleiß an den Nocken kommen. Durch Materialabnutzung kann die Firsthöhe abnehmen. Die beiden Bilder unten zeigen eine extrem abgenutzte Nocke (links) und stumpfe Nocken (rechts).

Ein stumpfer, also weniger spitzer (hoher) Nocken wirkt sich negativ auf die Ventilsteuerzeiten aus. Das Ventil öffnet nicht nur später und schließt früher, es öffnet auch weniger weit. Der Füllstand sinkt. Dies macht sich in einem geringeren Drehmoment und einer geringeren Leistung bei (hauptsächlich) höheren Drehzahlen bemerkbar.

Es kommt manchmal vor, dass eine Nockenwelle bricht. Der Grund kann nicht immer ermittelt werden. Es handelt sich um ein häufiges Problem bei bestimmten Fahrzeugen, darunter Opel (mit den Motorcodes Z12XEP und Z14XEP), für die ein Rückruf eingeleitet wurde.

Bei unsachgemäßen Demontage- und Montagearbeiten besteht außerdem die Gefahr eines Bruchs der Nockenwelle. Bei Schlüsselarbeiten ist die richtige Reihenfolge einzuhalten:

- Einbau: Beginnen Sie am inneren Nockenwellenlager und gehen Sie kreuzweise nach außen vor (siehe Abbildung 1 bis 10);

- Demontage: Bei der Demontage immer mit den äußeren Nockenwellenlagern beginnen. Lösen Sie zunächst die beiden Schrauben des Nockenwellenlagers A oder E und entfernen Sie den Lagerdeckel, bevor Sie das Nockenwellenlager E entfernen. Zum Schluss Lagerdeckel C demontieren.

Bei falscher Demontage- und Montagereihenfolge kann es durch die Kräfte, die durch die gegen die Nockenwelle drückenden Ventilfedern und durch das „Blockieren“ der Nockenwelle und deren gewissermaßen Ausbeulung entstehen, zum Bruch der Nockenwelle kommen.

Arten des Nockenwellenverschleißes:

Der an Nockenwellen auftretende Verschleiß lässt sich in drei Gruppen einteilen:

- Lochfraß;

- adhäsiver Verschleiß;

- abrasiver Verschleiß.

Lochfraß:

Wenn wir kleine Grübchen und Risse im Material der Laschen entdecken, handelt es sich um sogenanntes „Pitting“.

Lochfraß tritt auf, wenn sich aufgrund von Ermüdung kleine Risse unter der gehärteten Oberfläche des Materials bilden. Dieses Phänomen tritt hauptsächlich bei Gleitkontakt auf, wie in diesem Fall, wenn die Nockenwelle über den Kipphebel oder den hydraulischen Ventilstößel gleitet.

Beim Lochfraß geht Material verloren, so dass die einzige Abhilfe darin besteht, die betreffende Nockenwelle auszutauschen.

Adhäsiver Verschleiß:

Dies geschieht, wenn die Oberflächen miteinander in Kontakt kommen, beispielsweise aufgrund eines zu dünnen Schmierölfilms. Dieser Kontakt kann dazu führen, dass Metallteile von der Nockenwelle abbrechen. Sind die Partikel klein genug, kommt es nicht zwangsläufig sofort zu einem Motorschaden: Die Partikel werden zum Ölfilter transportiert. Wenn Oberflächen mit großer Kraft gegeneinander gleiten, besteht die Gefahr, dass die Metallteile miteinander verschweißen (Mikroschweißen). Mit der Zeit bricht das Material neben diesen Schweißnähten durch und es bilden sich Rillen in den exakt zusammenpassenden Teilen. Dabei handelt es sich um das sogenannte „Fressen“ der Nockenwelle.

Abrasiver Verschleiß:

Diese Form des Verschleißes entsteht, wenn Partikel aus einem anderen Material unbeabsichtigt zwischen die beweglichen Teile geraten. Dies kann bei adhäsivem Verschleiß der Fall sein, bei dem sich lose Metallpartikel irgendwo festsetzen, oder bei Schmutzpartikeln, die beispielsweise durch den Öleinfülldeckel eingedrungen sind. Die Schmutzpartikel kratzen das Material von den Oberflächen der Teile ab.

Ventilschaden:

Bei einem Benzin- oder Dieselmotor kann es zu Ventilschäden kommen. In der Praxis stoßen wir auf folgende Schäden:

- verbrannte Ventile und Ventilsitze;

- Korrosion, Erosion und Schmutzablagerungen an Ventilen und Ventilsitzen.

- Verzerrung aufgrund von Verteilungsfehlern;

- Bruch;

- Beschädigung des Ventilschafts.

Das folgende Bild zeigt ein verbranntes Auslassventil. Der Ventilteller weist Verformungen mit Verfärbungen auf. Ein verbranntes Ventil führt zu Kompressionsverlust: Im geschlossenen Zustand muss das Ventil die Luft während des Kompressionshubs zurückhalten, dichtet in diesem Fall jedoch nicht richtig ab. Während des Kompressionshubs entweicht ein Teil der Luft am Ventil vorbei zum Auspuff. Obwohl ein Auslassventil viel heißer wird als ein Einlassventil, kann ein Einlassventil auch brennen.

Ein Ventil kann durchbrennen, wenn es überhitzt. Das Ventil verformt sich, was zu Materialbruch führen kann. Ursachen für eine Überhitzung können sein:

- unzureichende Fähigkeit, Wärme über den Ventilteller an den Ventilsitz abzuleiten, z. B. durch Schmutzablagerungen zwischen den Dichtungsteilen und zu großes Ventilführungsspiel;

- zu hohe Abgastemperatur;

- zu geringes Ventilspiel, was dazu führen kann, dass das Ventil offen bleibt.

Die beiden Bilder unten zeigen das Ergebnis eines gerissenen Zahnriemens. Alle zwölf Ventile sind verbogen und man erkennt deutlich den Abdruck des Kolbens auf den Ventilen. Dieser Schaden kann neben einem gerissenen Zahnriemen auch bei einer gerissenen oder gedehnten Steuerkette auftreten.

Kolbenschaden:

Es gibt verschiedene Formen davon KolbenSchäden, z. B.: Verformung, Fressspuren, Schmelzspuren, Bruch oder lose Metallpartikel. Mögliche Ursachen für einen Kolbenschaden können sein:

Fettflecken am Kolbenschaft:

Sehr veraltetes und verschmutztes Öl, ein Öl mit falschem Viskositätsindex oder Ölmangel führen zu Schmierproblemen. Dies kann eine Ursache für Fressspuren am Kolbenschaft sein. Durch das Durchbrechen des Schmierölfilms entstehen dunkle Fressspuren. Normalerweise ist diese Oberfläche nicht glänzend und der Kolbenschaden tritt hauptsächlich auf einer Seite auf (Antriebsseite der Führung) für.

Kommt es aufgrund eines zu fetten Gemisches oder einer ausgefallenen Zündanlage über einen längeren Zeitraum zu einer unvollständigen Verbrennung und entzündet sich der eingespritzte Kraftstoff nicht, lagert sich der Kraftstoff an der Zylinderwand ab und schwächt den Schmierölfilm.

Fettflecken am Kolbenboden und Kolbenschaft:

Möglicherweise hat sich durch Überhitzung das Spiel zwischen Kolben und Zylinder verringert und der Ölfilm weggedrückt. Grenzschmierung entsteht, weil der Schmierölfilm durch die hohe Temperatur unterbrochen wird. Es entsteht Trockenreibung. Der Kolbenmantel (die Seite) wird beschädigt (Abriebspuren) und es können Teile des Kolbens in der Nähe der Kolbenringe abbrechen oder das Kolbenmaterial kann schmelzen. Mögliche Ursachen sind:

- Zündung, Detonation oder tropfender Zerstäuber;

- Anhaltende hohe Belastung während der Einlaufphase des Motors;

- Störungen im Motorkühlsystem, wie Kühlmittelmangel, defekte Kühlmittelpumpe, unzureichende Kühlung des Kühlmittels usw.

- Störungen in der Ölversorgung (Öldüsen unter dem Kolben).

Kolbenbruch

Bei längerem Fahren mit (zu) hoher Geschwindigkeit oder unter zu hoher Belastung, etwa nach einem Software-Tuning ohne mechanische Anpassungen, insbesondere wenn der Motor noch nicht die Betriebstemperatur erreicht hat, liegt eine mechanische Überlastung vor. Dies kann passieren durch:

- Detonation: Benzinmotoren können explodieren, wenn die Oktanzahl falsch ist, das Verdichtungsverhältnis zu hoch ist, das Gemisch zu mager ist, der Zündzeitpunkt falsch ist oder die Ansaugtemperaturen zu hoch sind. Durch die Detonation entstehen sehr hohe Drücke, die den Schmierölfilm wegdrücken und zu einem Temperaturanstieg führen. Die Folge ist, dass Kolbenmaterial zwischen den Kolbenringen abbricht oder ein Loch im Kolben entsteht;

- Nach dem Chiptuning: Bei einem per Software angepassten Motor kann der Druck auf die nicht veränderten Motorteile zu hoch werden. Durch den Verbrennungsdruck kann der Kolben brechen;

- Tropfende Einspritzdüse eines Dieselmotors: Dadurch gelangt zu viel Kraftstoff in den Brennraum und ein Teil des Kraftstoffs entzündet sich am/im Kolbenboden. Durch die Massenkräfte und die Erosion der Verbrennungsgase können sich Metallpartikel im Kolbenboden lösen.

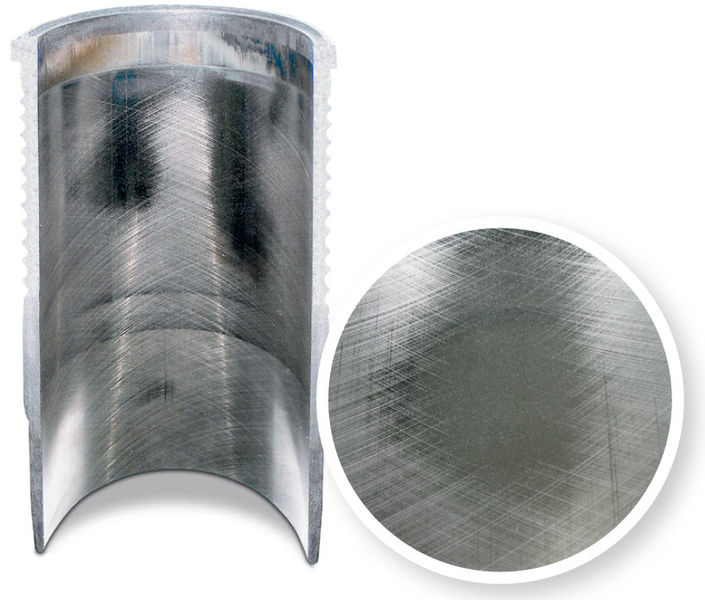

Verschleiß der Kolbenbeschichtung und der Zylinderlaufbuchse

Bei Motoren mit hohem Ölverbrauch oder kippenden Kolben kommt es häufig zu Verschleiß der Kolbenbeschichtung und hellen Stellen in der Zylinderlaufbuchse. Die Honnuten sind stellenweise abgenutzt und glatt geworden. Zu den Ursachen können gehören:

- Hohe Laufleistung;

- häufiger Leerlauf und Kurzstreckenfahrten;

- wurde zu wenig gewartet, was zu erhöhtem Verschleiß durch veraltetes Öl führte.

Dieser Verschleiß ist an einer oder mehreren Folgen zu erkennen:

- erhöhter Ölverbrauch, da Öl leicht durch die Kolbenringe in den Brennraum gelangen kann;

- blauer Rauch oder schwarze Rußpartikel in den Abgasen;

- Klappergeräusche im Leerlauf und bei höheren Drehzahlen, da sich das Spiel zwischen Kolben und Zylinder vergrößert hat. Wir nennen dies auch einen „Kippkolben“.

Nicht nur aufgrund der oben genannten Umstände und Folgeschäden, sondern auch nach einer Reparatur bzw. Bei der Überholung kann es zu neuen Kolbenschäden kommen:

- Die Zylinderwand weist Mängel auf: Möglicherweise wurde ein alter Verschleißprozess oder Defekt nicht richtig erkannt und der Kolben wurde in einen beschädigten Zylinder eingebaut;

- Falscher Einbau: Durch unsachgemäßen Einbau der Kolbenringe und Kolben kann es zu (kleineren) Schäden kommen, die langfristig zu Folgeschäden führen. Zu wenig Spiel zwischen Kolben und Zylinder birgt zudem ein hohes Risiko für Folgeschäden: Durch die Ausdehnung des Kolbens können Fressspuren entstehen. Fressspuren sind in der Regel bereits auf kleinem Raum als glänzende Flecken mit dunklem Rand zu erkennen.

Auch ein zu festes oder ungleichmäßiges Anziehen der Zylinderkopfschrauben kann zu Kolbenschäden führen, da es zu einer Verformung der Zylinderlaufbuchse kommen kann; - Einbau falscher Kolbenringe: Bei zu geringem Endspiel kann es beim Aufweiten nach dem Warmlaufen dazu kommen, dass der Kolbenring festsitzt und im Zylinder schleift;

- Kolben schlagen auf die Ventile: Nach dem Einbau eines falschen Kolbentyps mit falschen Ventilaussparungen, einer zu dünnen Kopfdichtung, zu geringem Ventilspiel oder einem falsch montierten Zahnriemen oder einer falsch montierten Kette kann der Kolben auf die Ventile schlagen.

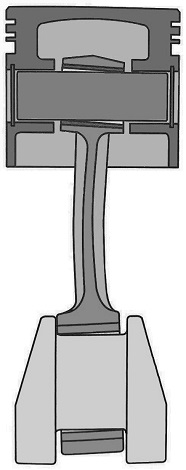

Gebogene Pleuelstange:

Man kann eine oder mehrere Kurven erstellen Stäbe verbinden infolge eines Defekts oder Ereignisses entstanden sind. Ein verbogenes Pleuel führt zu einem geringeren Kompressionsenddruck, da der Kolben den OT des Zylinders nicht mehr erreichen kann. Einige Ursachen für eine verbogene Pleuelstange sind:

Eine der häufigsten Ursachen ist Flüssigkeit im Brennraum während des Verdichtungstakts, die zu einer verbogenen Pleuelstange führt. Im Gegensatz zu Luft ist eine Flüssigkeit inkompressibel. Wir nennen dies einen „Wasserschlag“. Dies kann in den folgenden Situationen auftreten:

- Die Kopfdichtung ist zwischen einem Kühlkanal und dem Zylinderraum gerissen. Das Kühlmittel kann ungehindert in den Brennraum gelangen. Es besteht eine geringe Wahrscheinlichkeit, dass bei laufendem Motor ein Wasserschlag auftritt. Insbesondere bei der Druckprüfung (Druckbeaufschlagung des Kühlsystems) wird das Kühlmittel durch den Riss gedrückt. Wenn wir den Verdacht haben, dass eine gerissene Kopfdichtung die Ursache für den Kühlmittelaustritt ist, kann der Zylinder während der Druckprüfung mit einem Drucktest gefüllt werden. Endoskop werden kontrolliert. Im Falle einer Undichtigkeit kann es zu einer Kühlmittelpfütze am Kolben kommen;

- (Regen-)Wasser wurde von außen angesaugt. Bei starkem Regen können sich auf der Straße tiefe Pfützen bilden. Berücksichtigen Sie auch einen hohen Wasserstand in einem Tunnel. Beim Durchfahren einer tiefen Pfütze kann über den Luftfilter eine erhebliche Menge Wasser in den Motor gelangen;

- Ein physisches Teil ist im Zylinder gelandet, beispielsweise eine Schraube oder ein anderes Material, das durch den Einlass angesaugt wird.

Im Schadensfall entsteht über dem Kolben ein enormer Druck. Das Pleuel wird mit ungewöhnlich hoher Kraft auf den Hubzapfen der Kurbelwelle gedrückt. Durch diese Kraft kann der Schmierölfilm zwischen den Gleitlagern und den Lagerzapfen, sowohl aus der Pleuelstange als auch aus den Hauptlagern der Kurbelwelle, herausgedrückt werden. Nach dem Abschieben des Schmierölfilms kommt es sofort zu mechanischer Reibung, die zu Lagerschäden und möglicherweise auch zu Schäden an der Kurbelwelle führt.

Bei einer solchen Beschädigung der Pleuelstange besteht neben der Reibung zwischen den Lagern und den Lagerzapfen auch eine hohe Wahrscheinlichkeit, dass sofort auch der Kolbenbolzen beschädigt wird.

Das obige Bild zeigt den Querschnitt des Kolbens und zeigt deutlich die Auswirkungen einer verbogenen Pleuelstange. Der Kolbenbolzen und der Pleuellagerzapfen werden nicht mehr mittig, sondern schräg belastet. Der Kolbenbolzen kann brechen und die Lager verschleißen sofort und beginnen zu fressen.

Gebrochener Kolbenbolzen:

Ein gebrochener Kolbenbolzen kann nach einer Überlastung aufgrund einer abnormalen Verbrennung, beispielsweise einer Detonation, oder aufgrund von Fremdkörpern oder Flüssigkeit im Verbrennungsraum während des Kompressionshubs auftreten. Die Überlastung kann auch durch zu hohe Verbrennungsdrücke aufgrund von Leistungsverbesserungen (Chiptuning, Turbo etc.) verursacht werden.

Auch ein unsachgemäßer Einbau kann zum Bruch des Kolbenbolzens führen. Bei Schlagschäden mit einem Hammer kann es zu einem kleinen Riss kommen.

Dieser beginnende Riss kann bereits bei normaler Belastung zum Bruch des Kolbenbolzens führen.