Themen:

- Allgemeines

- Messschieber

- Schraubenlehre

- Messuhr

- Fühlerlehre

- Plastigage

Gesamt:

Messwerkzeuge werden häufig in der Automobiltechnik eingesetzt, beispielsweise bei der Motorinspektion. Aber auch zum Messen der Dicke der Bremsbeläge oder der Bremsscheibe werden Messwerkzeuge eingesetzt. Um eine Messung durchführen zu können, ist es wichtig zu wissen, mit welcher Messgenauigkeit das Werkzeug konstruiert wurde. Der Zylinderdurchmesser lässt sich mit den inneren Messbacken eines Messschiebers messen, ist aber nicht genau genug (1/20 mm). Eine Messuhr ist viel genauer (1/100 mm).

Die gängigsten Messgeräte in der Werkstatt und deren Genauigkeit sind:

- Messschieber (0,05 mm, was 1/20 mm entspricht.)

- Schraubengröße (0,01 mm oder 1/100 mm.)

- Messuhr (0,01 mm)

- Fühlerlehre (0,05 mm)

- Plastigage (Genauigkeit je nach Ausführung).

Auf dieser Seite wird das Einstellen, Ablesen und ggf. Kalibrieren der zuvor genannten Messgeräte erläutert und Beispiele für Messungen bereitgestellt.

Messschieber:

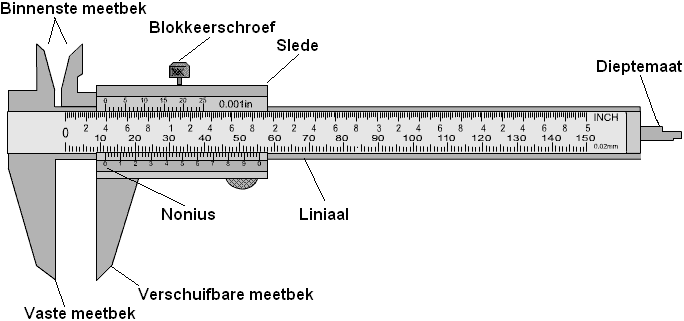

Der Messschieber ist ein weit verbreitetes Messwerkzeug in der Automobiltechnik. Mit dem Messschieber können die Innen-, Außen- und Tiefenmaße eines Bauteils auf den zwanzigstel Millimeter genau gemessen werden.

Messen mit der festen Messbacke:

Durch Einspannen des Bauteils in die feste Messbacke kann die Größe abgelesen werden. Das Lineal zeigt jetzt 20 mm an. Dies ist der Außendurchmesser des Rings.

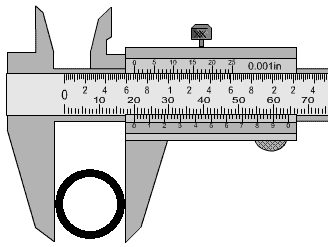

Messen mit der inneren Messbacke:

Der Innendurchmesser kann durch Einklemmen der Messbacke im Inneren des Rings abgelesen werden. Das sind 18mm. Das bedeutet, dass der Ring (20-18) = 2 mm dick ist.

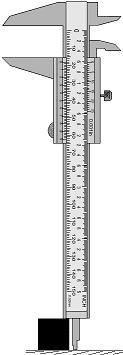

Messung mit dem Tiefenmesser:

Beispielsweise kann bei Gegenständen, die sich nicht von der Oberfläche entfernen lassen, oder bei Zylindern mit Boden die Höhe mit dem Tiefenmesser gemessen werden. Indem das Ende des Tiefenmessers auf der Oberfläche und der dicke Teil des Messschiebers auf dem Bauteil platziert wird, kann dessen Höhe bestimmt werden. In diesem Fall wird die Höhe des schwarzen Blocks bestimmt:

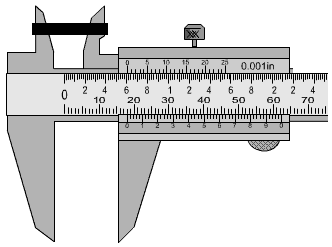

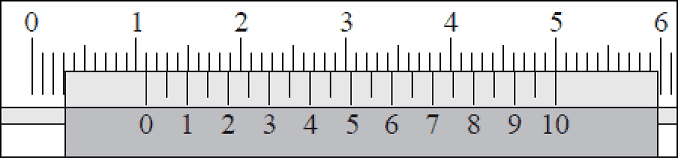

Um den Messschieber abzulesen, muss man auch auf die Zehntelmillimeter schauen. Die Stelle, an der die nächste Linie des Nonius genau mit der Linie des Lineals übereinstimmt, gibt die Messung in Zehntelmillimetern (der Zahl nach dem Komma) an. Im Bild beträgt die 0 des Nonius 1,1 cm, also 11 mm vom Lineal entfernt. Die Linie der Zahl 10 auf dem Nonius ist auch die gleiche wie die Linie auf dem Lineal. Das bedeutet, dass es genau 11,0 mm sind wird gemessen.

Bei der nächsten Messung hat sich der Nonius etwas nach links verschoben und wir haben es mit einer Nachkommazahl zu tun. Wir schauen uns die Stelle an, an der die nächste Linie des Nonius genau mit der Linie des Lineals übereinstimmt. Im Bild beträgt die 0 des Nonius 1,1 cm, also 11 (ganze) Millimeter. Die Linie der Zahl 9 auf dem Nonius ist auch die gleiche wie die Linie auf dem Lineal. Das bedeutet, dass genau 10,9 mm gemessen werden.

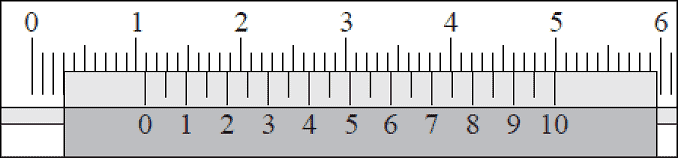

Die Messung im Bild folgt dem gleichen Prinzip. In diesem Fall liegt die 0 des Nonius in der Mitte zwischen 15 und 16 mm des Lineals. Dann wissen Sie im Prinzip bereits, dass die Dezimalzahl etwa bei 4, 5 oder 6 liegen sollte. Die Linien von Lineal und Nonius entsprechen bei 5; also wird nun (15+0,5) = 15,5 mm gemessen.

Es gibt auch kleine Striche zwischen den Zahlen auf dem Nonius. Diese geben den Fünfhundertstel Millimeter an. Die Linie zwischen 0 und 1 auf dem Nonius entspricht der Linie auf dem Lineal. In der Abbildung ist (10 + 0,05) = 10,05 mm. Das Lesen eines Fünfhundertstels erfordert ein geschultes Auge.

In dieser Animation wird das Ablesen des Nonius durch rote Pfeile verdeutlicht.

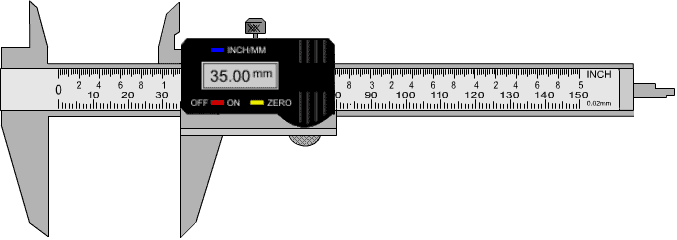

Ein Messschieber kann auch digital hergestellt werden, wie im Bild gezeigt. Die Abmessungen des zu messenden Bauteils können in der Digitalanzeige abgelesen werden. Dies kann häufig auch sowohl auf Zoll als auch auf Millimeter eingestellt werden.

Es gibt auch Messschieber mit analoger Messuhr, bei denen sich die digitale Anzeige im Bild oben befindet. Dieser Messschieber wird nicht oft verwendet, aber es hängt einfach davon ab, was der Benutzer bevorzugt.

Schraubengröße:

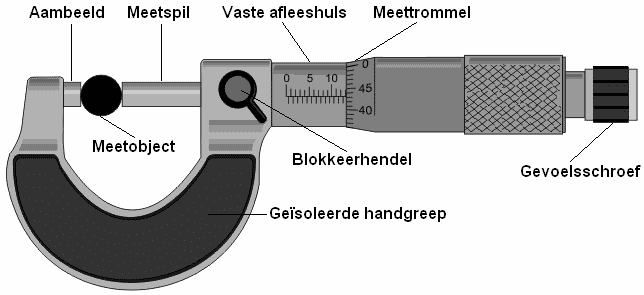

Es kann die Schraubenlehre (auch Mikrometer oder Bügelmikrometer genannt) verwendet werden werden dient zur Messung von Bauteilen bis zu einer Größe von 25 mm mit einer Genauigkeit von einem Hundertstel Millimeter (0,01 mm). Bei einer Umdrehung der Messtrommel bewegt sich die Messspindel um 0,5 mm.

Die Messschraube muss immer am isolierten Griff gehalten werden, da die Hitze der Hände das Messergebnis beeinflusst. Lokale Erwärmung im Mikrometerbereich kann dazu führen, dass sich das Material leicht ausdehnt. Gerade bei einer Messung, bei der das Ergebnis auf das Hundertstel genau gemessen werden muss, ist es wichtig, die Vorschriften einzuhalten.

Das zu messende Bauteil sollte zwischen Amboss und Messspindel platziert werden. Durch Drehen der Messtrommel bewegt sich die Messspindel hin und her. Bevor die Messspindel das Bauteil berührt, muss mit der Sensitivitätsschraube der letzte Weg festgezogen werden. Die Sensorschraube enthält einen Klickmechanismus, der bei Ausübung einer bestimmten Kraft ein „Klick“-Geräusch erzeugt. In diesem Moment wissen Sie, dass Sie den Zähler nicht weiter drehen dürfen. Wenn Sie die Messschraube zu stark anziehen, kann es zu falschen Messergebnissen kommen. Mit dem Feststellhebel kann die Messtrommel gegen weiteres Drehen gesichert werden.

Unten sehen Sie ein Bild eines Mikrometers, bei dem die Größe eines Kugellagers (des Messobjekts) wird gemessen.

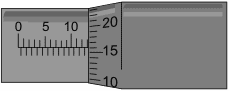

Im Bild oben hat das Kugellager eine Dicke von 13,43 mm. Auf der oberen Skala sehen Sie 10 und daneben 3 Striche. Jede Linie ist einen Millimeter lang, also 10+3=13 mm. Die Nachkommazahl wird auf der Messtrommel abgelesen. Hier sind die Zahlen 40 und 45. Wenn Sie genau hinschauen, werden Sie erkennen, dass die Linie der Skala 43 beträgt. Zusammen ergibt das 13,43 mm.

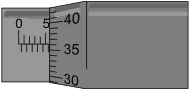

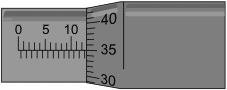

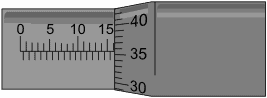

Die Messtrommel hat eine Skala von 0,0 bis 0,49 mm. Denn die Skala mit ganzen Millimetern (links von der Messtrommel) enthält auch halbe Millimeter; Die unteren Linien geben halbe Millimeter an. Im Folgenden werden einige Beispiele aufgeführt.

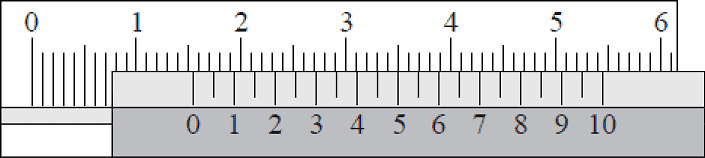

Auf der horizontalen Linie werden die ganzen Millimeter angezeigt. In diesem Fall sind es 13mm. Die 16-mm-Linie auf der Messtrommel entspricht der horizontalen Linie auf der Lesehülse. Die in diesem Bild angegebene Größe beträgt (13 + 0,16) = 13,16 mm.

Im Bild ist die Linie unterhalb der Skalenlinie der Lesehülse sichtbar. Diese Linie unterhalb der horizontalen Linie zeigt an, dass es sich um einen halben Millimeter handelt. Laut Skala sind es mindestens 5,5 Millimeter (ohne Berücksichtigung der Messtrommel). Die Skala auf der Messtrommel zeigt 36 an. Die nun angegebene Größe beträgt insgesamt (5,5 + 0,36) = 5,86 mm.

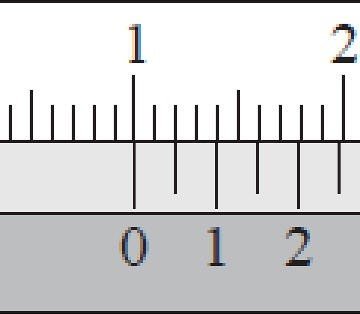

In diesem Bild ist die Linie am unteren Rand der Skalenlinie wiederum der Messtrommel am nächsten. Laut horizontaler Skala sind es also wieder mindestens 12,5 mm. Anschließend addieren wir den angezeigten Wert der Messtrommel; dieser Wert beträgt 0,35 mm. Dann addieren wir 12,5 und 0,35.

Zusammen ergibt das (12,5 + 0,35) = 12,85 mm.

In diesem Bild beträgt die angegebene Größe (16 + 0,355) = 16,355 mm.

Das Bild zeigt die Schraubengröße mit einem Wert von 75,235 mm. Die Skala auf der Messtrommel liegt zwischen 23 und 24 mm. Aufgrund des Kalibers 75 mm weicht die Schraubengröße um 0,235 mm ab. Jede Messung, die durchgeführt wird, wird daher zu hoch sein. Die Lesehülse muss mit einer geeigneten Verstellgabel relativ zum Griff verdreht werden. Die Einstellgabel ist im Bild oben zu sehen.

Bevor mit der Mikrometermessung gemessen werden kann, muss diese zunächst kalibriert werden. Falsche Kalibrierung führt zu Messfehlern! Die Schraubengröße wird mit einem geeigneten Kaliber kalibriert. Das Kaliber im Bild unten beträgt genau 75,00 mm. Das bedeutet, dass bei der Messung des Kalibers mit der Messschraube diese Zahl genau angezeigt werden muss. Wenn der Messwert falsch ist, müssen wir zunächst die Schraubengröße kalibrieren, indem wir die Innentrommel mit der Gabel drehen.

Messuhr:

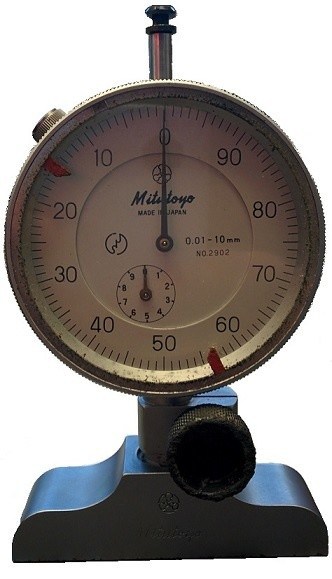

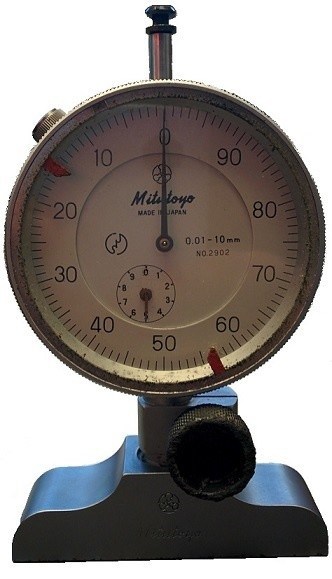

Mit der Messuhr kann eine sehr genaue Tiefenmessung durchgeführt werden. Der kleine Zeiger auf der Innenseite zeigt die ganzen Millimeter an und der große Zeiger die Zahl nach dem Komma. Wenn die Messuhr auf einer geraden Fläche platziert wird, sollte sie 0,00 mm anzeigen, wie in der Abbildung unten gezeigt. Der Außenring kann gedreht werden, um eine Kalibrierung zu ermöglichen. Wenn beim Auflegen auf eine gerade Fläche 0,3 mm gemessen werden, muss der Außenring so gedreht werden, dass der große Zeiger 0 anzeigt.

Die Messuhr im Bild zeigt 5,00 mm an. Der kleine Zeiger steht auf 5 und der große Zeiger auf 0. Wäre der große Zeiger auf 81 und der kleine Zeiger zwischen 5 und 6, würde das Messgerät einen Wert von 5,81 mm anzeigen. Je weiter der Messstift unten nach oben gedrückt wird, desto kleiner wird der abgelesene Wert.

Die Skala im Mikrometer zeigt an: 0.01 – 10 mm. Das bedeutet, dass die Mikrometer einen Wert zwischen 0.01 und 10 mm anzeigen kann. Daher ist eine Tiefenmessung bei einer Tiefe von 12 mm nicht möglich, da der Messstift dafür zu kurz ist und die Zeiger dies nicht anzeigen können. Um auch größere Werte als 10mm messen zu können, werden dem Mikrometer verschiedene Verlängerungen mitgeliefert. Ein Beispiel hierfür ist im Bild zu sehen. Die Dehnung wird hier mit einer Mikrometerschraube gemessen. Dies zeigt einen Wert von 10,0 mm an.

Es wird nur der tonnenförmige Teil gemessen, nicht das Schraubengewinde. Durch die Montage dieser Verlängerung am Mikrometer ist der Messstab nicht mehr zu kurz. Der Wert von beispielsweise 12mm kann jetzt noch gemessen werden. Es muss nun darauf geachtet werden, dass die Größe der Verlängerung zum Messwert addiert wird. Hier ein Beispiel: Wenn das Mikrometer einen Wert von 5,19 mm anzeigt, ist die tatsächliche Größe der gemessene Wert + die Länge des Messstifts, also 5,19 + 10,00 = 15,19 mm.

Messungen werden mit der Messuhr auf diesen Seiten durchgeführt:

Fühlerlehre:

Mit der Fühlerlehre wird der Abstand zwischen zwei Teilen gemessen. Die Fühlerlehre besteht aus mehreren Metallstreifen, die jeweils eine unterschiedliche Dicke haben. Die Dicke ist auf dem Metallband angegeben. Auf dem unteren Streifen der Fühlerlehre im Bild unten steht „30“. Das bedeutet, dass das Metallband 0,30 mm dick ist.

Um den Abstand zwischen zwei Teilen zu messen, sollte ein beliebiger Metallstreifen auseinandergefaltet und zwischen die Teile geschoben werden. Lässt sich der Streifen sehr leicht oder sogar ohne Widerstand hindurchbewegen, ist der Zwischenraum größer als die Dicke des Streifens. Es muss also ein dickerer Metallstreifen entfaltet werden. Passt der Streifen nicht mehr durch, ist der Streifen zu dick. Wenn sich der Streifen mit etwas Widerstand zwischen den Teilen schieben lässt, ist das die richtige Größe.

Die folgende Abbildung misst das Endspiel eines Kolbenrings.

Auf diesen Seiten werden Messungen mit Fühlerlehren durchgeführt:

Plastigage:

Mit Plastigage kann das Spiel zwischen Gleitlagern überprüft werden. Plastigage ist ein spezieller Kunststoffdraht, der auf das Teil aufgebracht werden muss, zwischen dem der Abstand gemessen werden soll. Anschließend muss der Lagerdeckel so befestigt werden, dass das Plastigage flach gedrückt wird. Die Verformung des Plastigage ist ein Maß für das Spiel.

Es gibt verschiedene Farben von Plastigage. Jede Farbe repräsentiert eine andere Größe.

- Grün: für ein Lagerspiel von 0,025 bis 0,076 mm.

- Rot: 0,050 – 0,150 mm.

- Blau: 0,102 – 0,229 mm.

- Gelb: 0,23 – 0,51 mm.

Auf dieser Seite wird eine Messung mit Plastigage durchgeführt:

Verwandte Seiten: