Themen:

- Vergleich von theoretischem und tatsächlichem Arbeitsprozess

- Indikatordiagramm

- Druckverlauf beim Viertaktvorgang eines Ottomotors

- Druckverlauf beim Viertaktvorgang eines Dieselmotors

- Druckschwankungen bei wechselnden Betriebsbedingungen

- Durchflussverlust

- Einfluss des Zündzeitpunkts auf das Anzeigediagramm

- Druckverlauf im p-α-Diagramm

- Spitzengasdruck

- Durchschnittlicher Gasdruck

Vergleich theoretischer und tatsächlicher Arbeitsprozess:

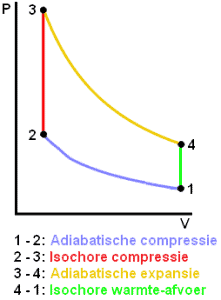

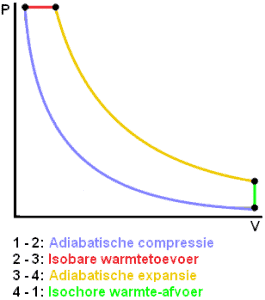

Im Arbeitsprozess eines Benzin- oder Dieselmotors haben wir es mit einem PV-Diagramm (P = Druck, V = Volumen) zu tun, das den Zusammenhang zwischen dem Druck und dem Volumen im Viertaktverfahren angibt. Weitere Informationen hierzu finden Sie auf der Seite: Seiliger-Prozess.

Der theoretische Kreisprozess findet in einem idealen Motor statt, in dem keine Restgase oder Verluste vorhanden sind. In der Realität unterscheidet sich der theoretische Arbeitsprozess vom tatsächlichen Arbeitsprozess durch folgende Abweichungen:

- der Zylinder enthält nicht nur frische Ladung, sondern auch Restgas aus dem vorherigen Arbeitszyklus;

- unvollständige Verbrennung des Kraftstoffs;

- die Verbrennung verläuft nicht exakt bei gleichem Volumen oder gleichem Druck;

- Wärmeaustausch zwischen Gas und Zylinderwand;

- Beim Arbeitswechsel treten Strömungsverluste auf;

- entlang der Kolbenringe kommt es immer zu einer (minimalen) Gasleckage;

- Die spezifische Wärme ändert sich mit Druck und Temperatur, was sich auf die Verbrennung auswirkt.

Mit dem Indikatorendiagramm wird der Verlauf des eigentlichen Arbeitsprozesses erfasst.

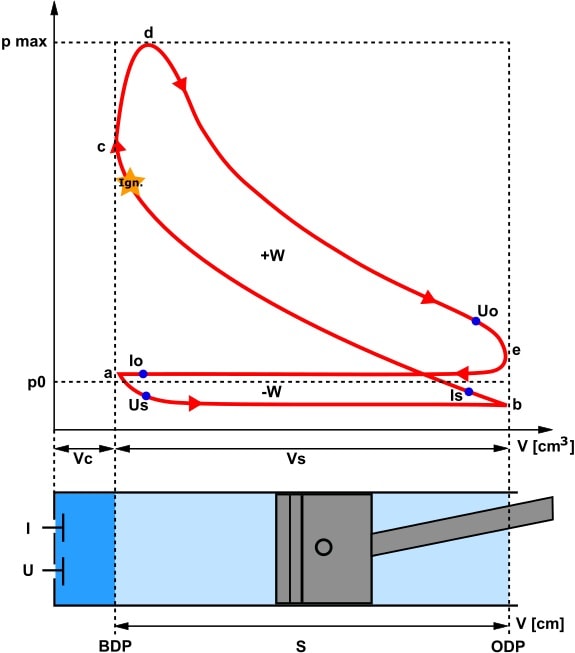

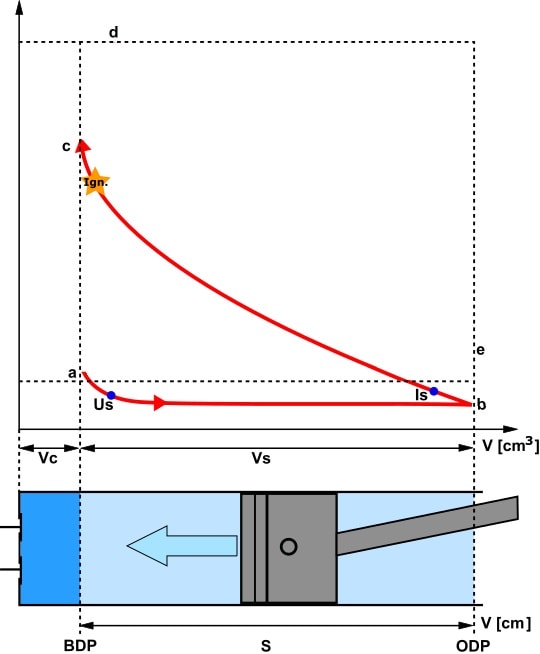

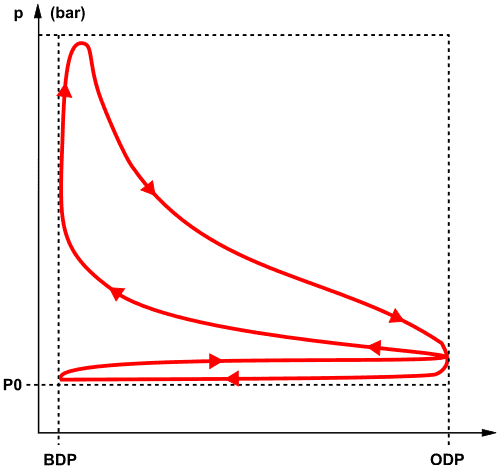

Indikatordiagramm:

Das Anzeigediagramm zeigt den Gasdruck im Zylinder (über dem Kolben) während zwei Kurbelwellenumdrehungen. Das Diagramm wurde bei einer Druckmessung im Zylinder ermittelt.

Das gezeigte Anzeigediagramm zeigt einen Benzinmotor. Die rote Linie zeigt die Druckschwankung relativ zum Kolbenhub. Bei einer tatsächlichen Messung erhält man einen Wert bei p Max. Wir werden später darauf eingehen. Unterhalb des Diagramms befindet sich ein Zylinder mit einem Kolben darin. Die Buchstaben Vs und Vc geben das Schlagvolumen und das Kompressionsvolumen an.

Im Folgenden finden Sie eine Liste der in der Abbildung verwendeten Abkürzungen:

- p0: atmosphärischer Luftdruck;

- pmax: maximaler Druck im Zylinder;

- S: Hub des Kolbens;

- Vs: Schlagvolumen;

- Vc: Kompressionsvolumen;

- W: Arbeit (+ positiv und – negativ);

- Ign: Zündzeitpunkt;

- Io: Einlassventil öffnet;

- Uns: Auslassventil schließt;

- Ist: Einlassventil schließt;

- Uo: Auslassventil öffnet

Druckverlauf beim Viertaktvorgang eines Benzinmotors:

Wir können das Indikatordiagramm in vier verschiedenen Situationen betrachten:

- Ansaughub: Der Kolben bewegt sich von OT zu OT und saugt Luft an. Das Volumen nimmt zu, da der Raum über dem Kolben größer wird.

Der Druck bleibt konstant*. Die rote Linie im Indikatordiagramm verläuft von a naar b; - Kompressionshub: Der Kolben bewegt sich nach oben und komprimiert die Luft. Das Luftvolumen nimmt ab, während der Druck steigt. Die rote Linie zeigt dies zwischen den Punkten b en c. Die Zündung erfolgt am Ende des Verdichtungstaktes;

- Krafthub: Nach dem Zünden der Zündkerze dauert es einige Zeit, bis das Gemisch vollständig verbrennt. Wir sehen diesen Prozess zwischen den Punkten c en d. Die durch die Zündung freigesetzte Kraft drückt den Kolben nach unten. Das Volumen nimmt zu und der Druck ab. Das sehen wir zwischen den Buchstaben d en e;

- Auslasshub: Das Auslassventil öffnet sich und der Kolben drückt die Abgase heraus. Das Volumen nimmt ab, der Druck bleibt konstant (e naar a).

Hersteller von Hybridfahrzeugen adaptieren es heutzutage zunehmend Atkinson-Miller-Prinzip um den mechanischen Widerstand während des Kompressionshubs zu reduzieren. Dies spiegelt sich in der steigenden Linie des Kompressionshubs im Anzeigediagramm wider.

*In der Erklärung sprechen wir von gleichem Druck während des Ansaughubs. Das ist teilweise richtig. Während des Ansaughubs ist die Kolbenbeschleunigung etwa 60 Grad nach dem oberen Totpunkt maximal. Die einströmende Luft kann dem Kolben nicht folgen. In diesem Moment entsteht der maximale Unterdruck von ca. -0,2 bar. Anschließend steigt der Flaschendruck wieder an. Die Massenträgheit der einströmenden Luft sorgt dafür, dass noch Luft in den Zylinder strömt, während sich der Kolben wieder nach oben bewegt. Die Höhe des Unterdrucks hängt von der Stellung der Drosselklappe und der Drehzahl ab. Eine weiter geschlossene Drosselklappe sorgt für einen größeren Unterdruck bei konstanter Motordrehzahl. Den erhöhten Unterdruck bei maximaler Kolbenbeschleunigung haben wir im Text und in den Bildern oben vernachlässigt.

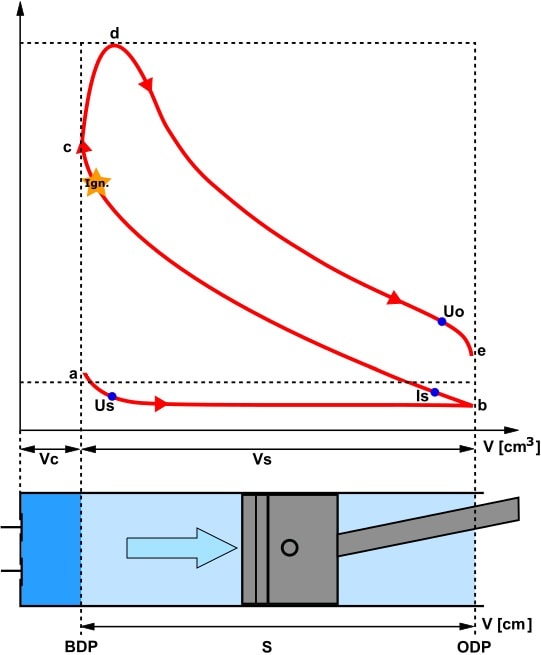

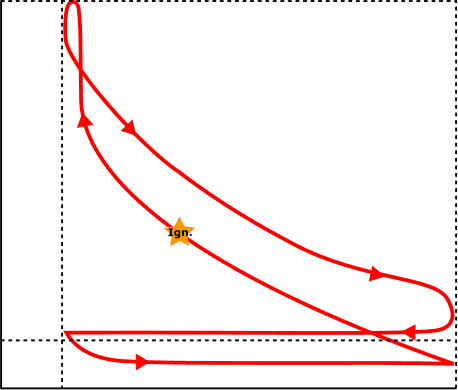

Druckverlauf beim Viertaktvorgang eines Dieselmotors:

Hier sehen wir ein Anzeigediagramm eines Dieselmotors.

- Ansaugtakt: Der Kolben bewegt sich von OT zu OT und saugt Luft an (bei aufgeladenem Motor);

- Kompressionshub: Der Kolben bewegt sich in Richtung ODP. Die Luft wird komprimiert und durch den Druckanstieg steigt die Temperatur auf über 100 Grad Celsius. Am Ende des Kompressionshubs wird der Dieselkraftstoff eingespritzt. Die Kraftstoffeinspritzung beginnt 5 bis 10 Grad vor dem oberen Totpunkt und endet zwischen 10 und 15 Grad nach dem oberen Totpunkt;

- Krafttakt: Da der Dieselkraftstoff am Ende des Verdichtungstakts eingespritzt wird, beginnt er zu verbrennen, während der Druck konstant bleibt. Der Druck im (fast) horizontalen Teil bleibt konstant, während das Volumen zunimmt.

Im Krafttakt sehen wir die isobare Wärmeabfuhr aus dem theoretischen Kreisprozess.

Wie beim Benzinmotor sehen wir, dass das Auslassventil öffnet, bevor der Kolben den oberen Totpunkt erreicht. Ventilüberschneidungen treten auch auf, weil das Einlassventil früher öffnet, als das Auslassventil schließt.

Druckschwankungen bei unterschiedlichen Betriebsbedingungen:

Neben den Motoreigenschaften, die das Anzeigediagramm bestimmen, haben auch die Betriebsbedingungen (sprich: Motorlast) Einfluss darauf. Nicht immer ist ein hoher Druck über dem Kolben vorhanden oder erforderlich.

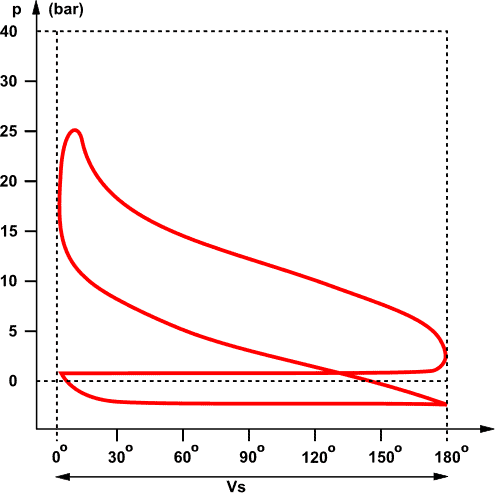

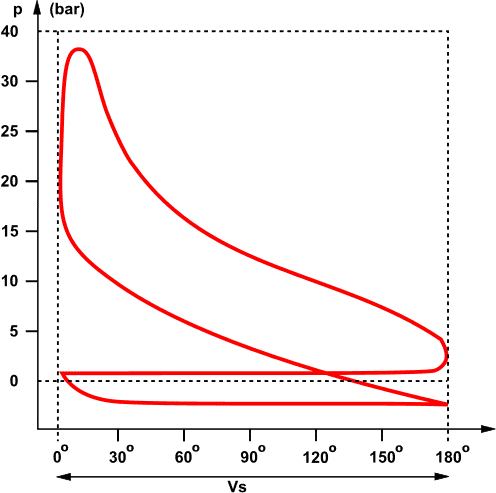

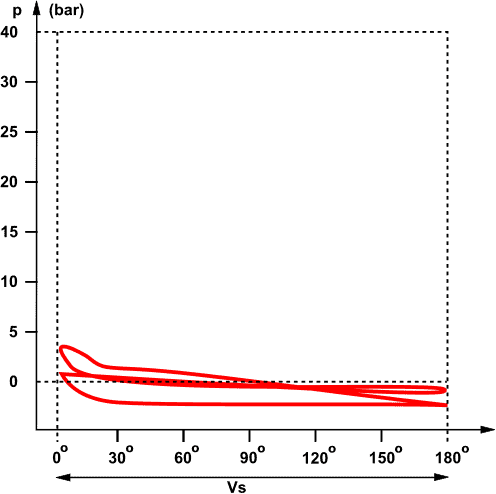

Die drei folgenden Anzeigediagramme zeigen die Druckschwankung im Verhältnis zu den Kurbelwellengraden. Die Diagramme wurden unter folgenden Bedingungen aufgenommen:

- Teillast: 3/4 Last bei n = 4200 U/min;

- Volllast: bei n = 2500 U/min;

- Motorbremsung: bei n = 6000 U/min bei geschlossener Drosselklappe.

Wir sehen Unterschiede im maximalen Gasdruck in der Flasche zwischen Teillast und Volllast. Beim „Motorbremsen“ ist die Drosselklappe geschlossen und es herrscht ein hoher Unterdruck im Ansaugtrakt und im Zylinder. Aufgrund dieses Unterdrucks beträgt der Kompressionsdruck nicht mehr als 3 bis 4 bar.

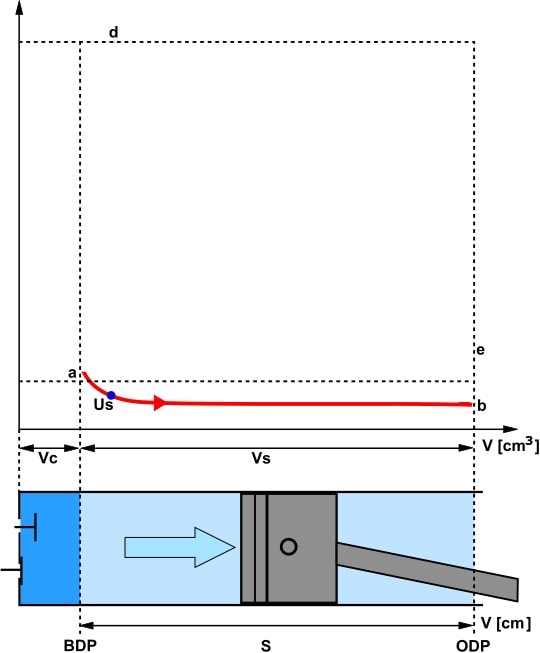

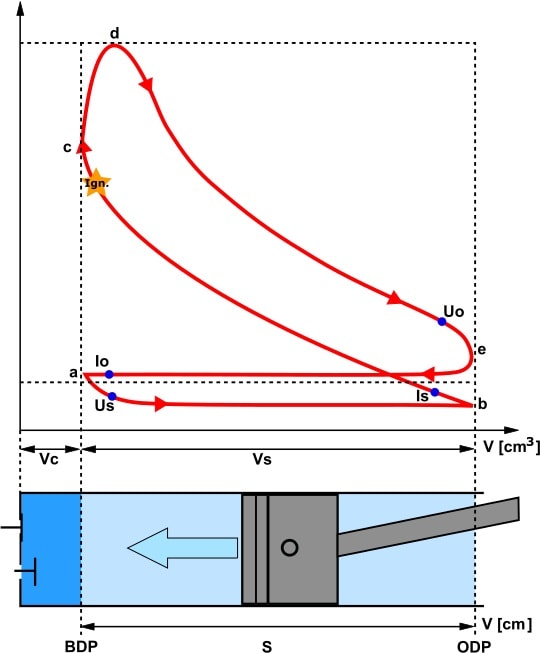

Durchflussverlust:

Beim Ansaugtakt entsteht im Zylinder ein Unterdruck. Das Ansaugen der Luft kostet Energie. Dies sehen wir auch im Indikatordiagramm. Zwischen den Punkten a und b fällt die rote Linie unter p0 (den atmosphärischen Außenluftdruck). Unterhalb dieser gestrichelten Linie (Bereich -W) herrscht Vakuum. Wir nennen diese Strömungsverluste oder Spülverluste.

Die negative Arbeit (-W) kostet Energie und ist daher unerwünscht. Das Spülen erfordert Arbeit. Der Ausgangsdruck ist höher als der Eingangsdruck. Bei selbstansaugenden Motoren erfolgt der Spülkreislauf gegen den Uhrzeigersinn.

Hersteller wenden Techniken an, um Strömungsverluste zu begrenzen:

- variable Ventilsteuerung;

- schnelle und große Ventilöffnung;

- optimale Dimensionierung der Einlasskanäle;

- glatter Verlauf der Kanäle im Ansaugtrakt (Verhinderung scharfer Übergänge);

- Aufladung (mittels Turbo und/oder mechanischem Kompressor).

Motoren mit Aufladung weisen im Anzeigediagramm einen geringeren oder keinen negativen Trend auf. Die Spulenschleife läuft im Uhrzeigersinn und leistet nun Arbeit. Der Ladedruck trägt dazu bei, den Kolben während des Ansaughubs nach unten zu drücken (vom OT zum ODP). Die erforderliche Verdichterarbeit wird dem Abgas entzogen, da das Verdichterrad des Turbos vom Turbinenrad angetrieben wird. Das bedeutet, dass aufgeladene Motoren unter gleichen Bedingungen deutlich effizienter sind als selbstansaugende Motoren.

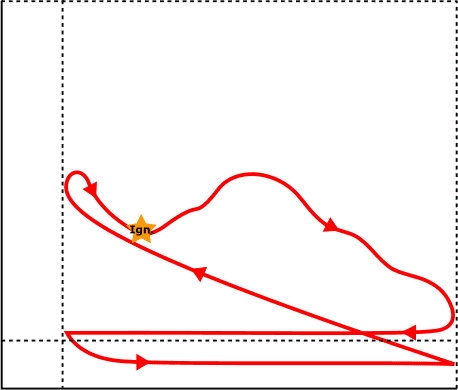

Einfluss des Zündzeitpunkts auf das Anzeigediagramm:

Um einen möglichst geringen Kraftstoffverbrauch und eine hohe Effizienz zu erreichen, ist es wichtig, Folgendes zu erreichen:

- eine kurze Brenndauer, also eine hohe Verbrennungsgeschwindigkeit. Das hängt mit der Mischungszusammensetzung zusammen;

- richtige Phasenlage der Verbrennung im Verhältnis zur Kolbenbewegung. Dies hängt direkt mit dem Zündzeitpunkt zusammen. Der Verbrennungsschwerpunkt sollte etwa 5 bis 10 Grad Kurbelwelle nach dem oberen Totpunkt liegen. Der Schwerpunkt ist die Wärmefreisetzung, die bei der Verbrennung entsteht.

Sowohl ein zu früher als auch ein zu später Zündzeitpunkt führen zu einer erhöhten Wärmeabgabe durch die Zylinderwand und damit zu einer Qualitätsminderung.

- Zu frühe Zündung: Der Druck steigt zu früh an, weil die Verbrennung während des Kompressionstakts früh beginnt. Der Kolben wird vor dem OT durch den Verbrennungsdruck stark abgebremst. Eine zu frühe Zündung führt zu hohen Spitzendrücken, was zu einer Verringerung des mechanischen Wirkungsgrads und der Gefahr von Motordefekten führt.

- Zu niedrige Zündung: Die Verbrennung wird zu spät eingeleitet. Der Kolben bewegt sich bereits in Richtung ODP, wodurch der Druck im Expansionsraum nicht ausreichend hoch wird. Auch die noch brennenden Gase strömten an den Auslassventilen vorbei. Dadurch steigt die Temperatur zu stark an. Ein mageres Gemisch führt zum gleichen Ergebnis: Das Gas verbrennt zu langsam. Wenn das Gemisch zu mager ist, verbrennt das Gas noch zu Beginn des Ansaugtakts. Aus diesem Grund kann es bei Vergasermotoren zu Fehlzündungen kommen.

Ein modernes Motormanagementsystem ermittelt aus seinen Parametern den richtigen Zündzeitpunkt: Der Zündzeitpunkt muss in jedem Fall möglichst nahe an der Klopfgrenze liegen.

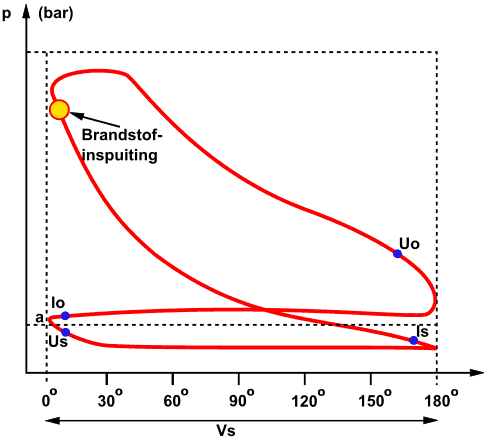

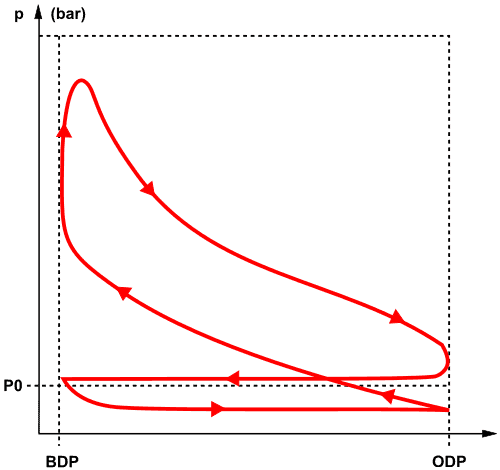

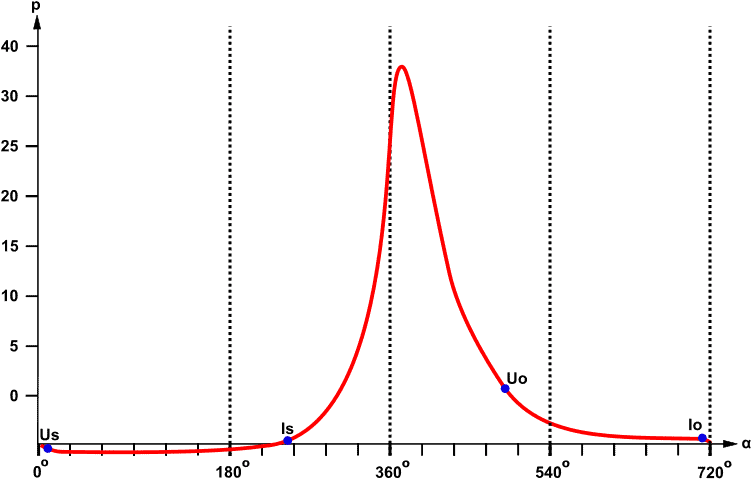

Druckverlauf im p-α-Diagramm:

Das Indikatordiagramm kann in das Tangentialkraftdiagramm umgewandelt werden. Dargestellt ist die Tangentialkraft als Funktion des Kurbelwinkels (Alpha). Wir überführen das Indikatordiagramm in ein Diagramm, in dem der Druck (p) als Funktion des Winkels (α) dargestellt ist: das p-α-Diagramm.

Im folgenden Bild sehen wir den Druckverlauf im Zylinder bei Volllast.

Die blauen Punkte zeigen wie im Abschnitt „Indikatordiagramm“ an, zu welchem Zeitpunkt die Ventile öffnen und schließen:

- Einlassventile öffnen (Io) und schließen (Is).

- Auslassventile öffnen (Uo) und schließen (Us).

Darüber hinaus können wir anhand der Kurbelwellengrade erkennen, in welchem Takt der Motor arbeitet:

- 0 Grad: OT (Ende des Auslasstaktes, Beginn des Ansaugtaktes)

- 180 Grad: ODP (Ende des Ansaughubs, Beginn des Kompressionshubs)

- 360 Grad: TDC (Ende des Kompressionshubs, Beginn des Krafthubs)

- 540 Grad: ODP (Ende des Krafthubs, Beginn des Auslasshubs)

Spitzengasdruck:

Während des Krafthubs ist der Spitzengasdruck am höchsten. Die Höhe des Drucks hängt von der Motorlast ab: Wenn der Motor viel Leistung liefert, ist der Verbrennungsdruck höher als bei Teillast.

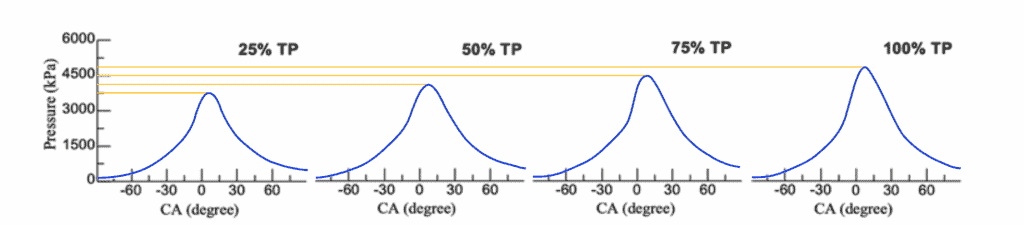

Die vier Bilder unten zeigen dies: Die Drosselklappenöffnung TP (Throttle Position) gibt einen Hinweis darauf, wie stark der Motor im Verhältnis zur Kurbelwellendrehung CA (Crank Angle) belastet ist. Bei einem durchschnittlichen Benzinmotor entsteht bei der Verbrennung bei Teillast ein Druck von durchschnittlich 4000 kPa, bei Volllast in diesem Fall etwa 5000 kPa. Bei Motoren mit Schichteinspritzung, Nockenwellenverstellung und variablem Ventilhub kann der Druck auf über 6000 kPa ansteigen.

Durchschnittlicher Gasdruck:

Während des Arbeitsprozesses schwankt der Druck im Zylinder enorm. Beim Ansaugtakt herrscht Unterdruck (wenn ein Abgasturbo für erhöhten Ansaugluftdruck sorgt) und nach dem Verdichtungstakt entsteht eine Druckspitze. Je höher der Spitzengasdruck, desto kraftvoller ist die Verbrennung.

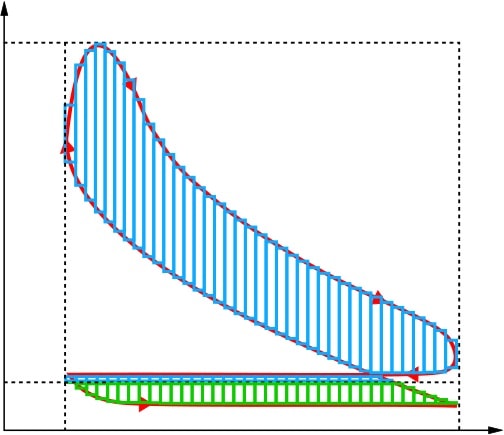

Um den durchschnittlichen Druck des Verbrennungsprozesses zu bestimmen, können wir das Indikatordiagramm in kleine Rechtecke gleicher Breite unterteilen. Das folgende Bild zeigt blaue und grüne Rechtecke. Durch die Berechnung der Fläche der blauen Rechtecke können wir den Überdruck berechnen. Davon subtrahieren wir dann die Fläche der grünen Dreiecke. Übrig bleibt dann der durchschnittliche Kolbendruck.

Mit dem durchschnittlichen Kolbendruck können wir unter anderem die angezeigte und effektive Leistung des Motors ermitteln. Besuchen Sie die Seite: Vermögenswerte, Verluste und Renditen um mehr darüber zu lesen.

Im Bild sehen wir, dass die rote Linie außerhalb der blauen Rechtecke liegt: Wenn wir die Breite jedes Rechtecks kleiner machen würden und wir daher mehr Rechtecke nebeneinander platzieren könnten, würden wir immer weniger Abweichungen erhalten. Wir können dies bis ins Unendliche anwenden. Natürlich werden wir das in Wirklichkeit nicht tun. Durch die Anwendung mathematischer Funktionen können wir die Oberfläche mathematisch bestimmen. Wir machen das mit integrieren.