Themen:

- Allgemeines

- Gesundheitliche Vorteile

- Rotor

- Stator

- Vorerregung, Selbsterregung und Ladestrom

- Spannungsregler

- Dynamo-Anschlüsse

- Gleichrichterdioden

- Welligkeitsspannung

- Spannungsregler

- Freilaufriemenscheibe

- Ventilator

- Energierückgewinnung

- Mögliche Defekte an der Lichtmaschine

- Ladespannung und Ladestrom prüfen

Gesamt:

Bei laufendem Motor sorgt der Dynamo (im Englischen „Generator“ genannt) dafür, dass die Batterie geladen wird und die Verbraucher mit Strom versorgt werden (z. B. Radio, Beleuchtung usw.). Der Dynamo wird über den Keilriemen angetrieben . Der Keilriemen treibt die Riemenscheibe der Lichtmaschine an, die über eine Welle mit dem Innenraum verbunden ist. Die kinetische Energie wird im Dynamo in elektrische Energie (und Wärme) umgewandelt.

Die Motordrehzahl beeinflusst die Spannung der Lichtmaschine. Je schneller der Motor dreht, desto schneller dreht sich die Riemenscheibe, wodurch mehr Leistung erzeugt werden kann. Die Spannung darf nicht zu hoch sein und wird daher durch den Spannungsregler begrenzt.

Mehr zum Spannungsregler später.

Im Dynamo wird Wechselspannung erzeugt. Im gesamten elektronischen Schaltkreis des Fahrzeugs liegt Gleichspannung an. Auch das Laden des Akkus ist nur mit Gleichstrom möglich. Über die Dioden der Diodenbrücke wird die Wechselspannung in Gleichspannung umgewandelt. Die Höhe der erzeugten Spannung hängt ab von:

- Die Geschwindigkeit, mit der sich Leiter und Magnetfeld auseinander bewegen

- Die Länge der Wicklungen

- Die Stärke des Magnetfeldes

Es ist möglich, ohne Lichtmaschine zu fahren. Wenn es beispielsweise defekt ist und keine Spannung mehr liefert, können Sie so lange weiterfahren, bis die Batterie völlig leer ist. Dies ist natürlich nicht zu empfehlen, da eine Tiefentladung zum Ausfall der Batterie führen kann, aber das Auto kann (kurze Strecke) ohne Lichtmaschine und ohne Keilriemen gefahren werden (damit es eventuell zum Transport auf einen Anhänger gefahren werden kann) .

Operation:

Der Strom wird durch die Drehung des Rotors im Stator erzeugt. Der Rotor ist ein Elektromagnet; Es wird erst dann magnetisch, wenn ein Strom durch es fließt. Die Lichtmaschine benötigt daher die Hilfe der Batterie, bevor sie mit dem Laden beginnen kann. Der verbleibende Magnetismus im Generator reicht nicht aus, um einen elektrischen Stromfluss durch die Dioden zu ermöglichen.

Der Strom, der den Rotor magnetisch macht, fließt von der Batterie über das Zündschloss und die Ladestromanzeige zum D+-Anschluss der Lichtmaschine. Der Strom fließt dann zum Rotor. Vom Rotor fließt der Strom über den Regler zur Erde. Beim Einschalten des Zündschlosses leuchtet die Ladestromkontrollleuchte auf und gleichzeitig erfolgt die Magnetisierung der Lichtmaschine. Wenn die Lichtmaschine mit dem Laden beginnt, erlischt die Ladestromanzeige.

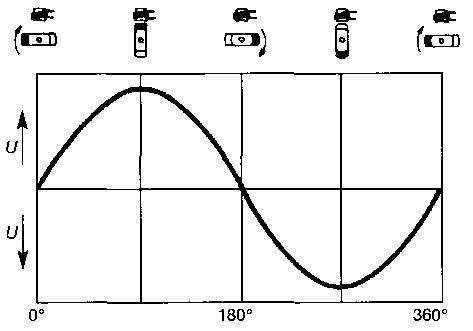

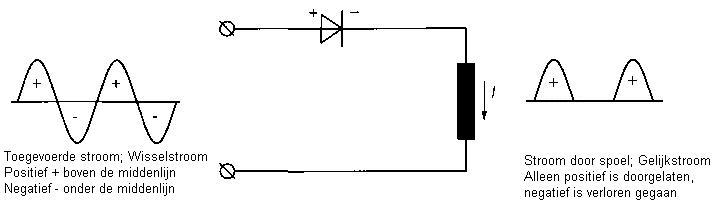

Beim Laden des Generators bewegen sich Nord- und Südpol relativ zum Stator. Dadurch entsteht im Stator eine Wechselspannung. Bei einer Umdrehung des Magneten hat die im Leiter induzierte Spannung die Form einer Sinuswelle, wie in der Abbildung dargestellt.

Da es sich um eine Wechselspannung handelt und alle Verbraucher im Auto nur mit Gleichspannung arbeiten, muss noch eine Gleichrichtung erfolgen. Dioden sorgen dafür, dass die Wechselspannung in Gleichspannung umgewandelt wird.

Auch die Ladespannung und der Ladestrom müssen begrenzt werden; Wenn der Motor mit hoher Drehzahl läuft und nur wenige Verbraucher eingeschaltet sind, muss die Lichtmaschine nur sehr wenig aufgeladen werden. Werden mehr Verbraucher eingeschaltet, muss die Lichtmaschine mehr Ladestrom liefern. Bei Volllast kann dieser zwischen 75 und 120 Ampere betragen (je nach Fahrzeugtyp). Wie das alles funktioniert, wird in den folgenden Kapiteln beschrieben.

Rotor:

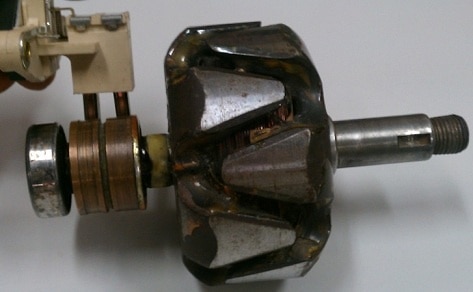

Der Rotor ist kein Permanentmagnet, sondern ein Elektromagnet. Durch den Stromfluss durch den Rotor wird dieser magnetisch und es kann eine Wechselspannung erzeugt werden. Die erzeugte Spannung kann durch Erhöhen oder Verringern des Rotorstroms gesteuert werden. Dies ist die Aufgabe des Spannungsreglers.

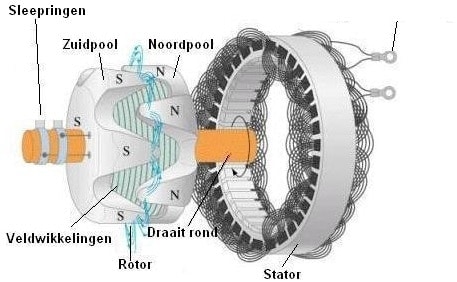

Der Rotor verfügt über Polklauen (Nord- und Südpol). Jede Hälfte mit Polklauen besteht in der Regel aus 6 oder 7 Stangen. Die andere Hälfte besteht aus der gleichen Anzahl an Polen, es gibt also 6 oder 7 Nordpole und 6 oder 7 Südpole. Wir sprechen dann von 12 oder 14 Polpaaren. Die Anzahl der Polpaare beeinflusst die im Stator erzeugte Spannung.

Das Magnetfeld im Generator entsteht, wenn der Rotor mit Strom versorgt wird. Dies geschieht bereits, wenn die Zündung des Autos eingeschaltet wird. Um den Rotor mit Energie zu versorgen, wird ein Feldstrom durch die Feldwicklungen geschickt. Dieser Strom kommt von der Batterie und wird über Schleifringe und Kohlebürsten auf die Feldwicklungen übertragen. Dieser verläuft vom Nordpol zum Südpol, da ein Schleifring mit dem Nordpol und der andere mit dem Südpol verbunden ist.

Nach dem Ausbau des Rotors kann dieser vermessen und auf Mängel überprüft werden. Der Rotorwiderstand liegt häufig bei etwa 3 Ohm. Den genauen Wert entnehmen Sie bitte den Werksdaten.

Stator:

Der in fast allen Autos verwendete Generator ist ein Drehstromgenerator. Das bedeutet, dass der Generator aus drei Statorspulen besteht, die mit einem Statorkern und einem Rotor verbunden sind. Jede Statorspule erzeugt ihre eigene erzeugte Wechselspannung. Da alle Statorspulen in einem Winkel von 120 Grad zueinander montiert sind, sind auch die erzeugten Spannungen um 120 Grad phasenverschoben. Diese Spannungen werden durch die drei negativen und drei positiven Dioden (insgesamt also sechs Dioden) gleichgerichtet.

Der Statorkern besteht aus gestapelten Platten, die durch Isoliermaterial voneinander getrennt sind. Der Statorkern verstärkt das Magnetfeld im Generator und erhöht so die erzeugte Spannung. Die Statorspulen können auf zwei Arten angeschlossen werden; mittels einer Dreiecksverbindung (erkennbar an 3×2 Verbindungen) und einer Sternverbindung (4 Verbindungen, davon 3 lose Verbindungen und eine Verbindung, bei der die 3 Enden der Spulen miteinander verbunden sind. Am gebräuchlichsten ist die Sternverbindung , da dadurch eine schnellere Hochspannung erreicht werden kann. Die Dreieckschaltung wird für Dynamos verwendet, die viel Strom liefern müssen.

Sobald eine Statorspule den Statorkern berührt (Erdschluss) oder eine der Spulen unterbrochen wird (Drahtbruch), funktioniert der Stator nicht mehr ordnungsgemäß. Mit einem Multimeter kann überprüft werden, ob ein Erdschluss oder ein Leitungsbruch vorliegt. Unter einer Bedingung; die Statorspulen müssen abgeklemmt werden; Beide Enden dürfen keine anderen Komponenten berühren. Oft genügt das Ablöten. Der Widerstand der Spulen muss sehr klein sein; etwa 0,05 Ohm. Der Widerstand zwischen den Statorspulen und dem Statorkern muss unendlich groß sein. Wenn es einen Widerstand gibt (wenn er extrem hoch ist), dann besteht ein Zusammenhang.

Das Bild unten zeigt einen zerlegten Stator und Rotor. In Wirklichkeit dreht sich der Rotor im Stator und sie berühren sich einfach nicht.

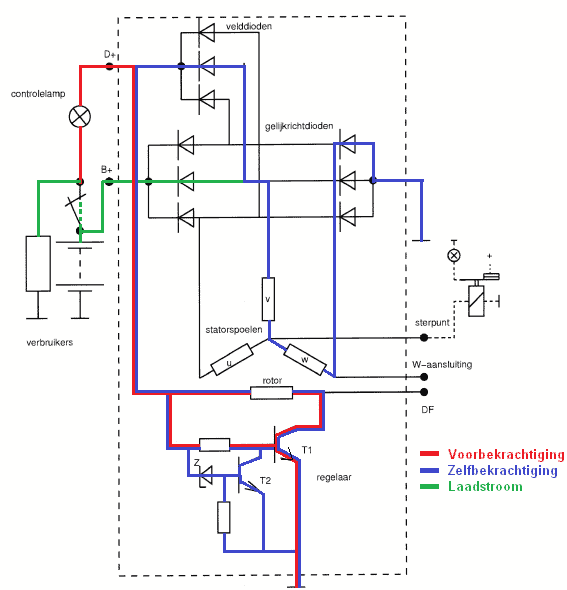

Vorerregung, Selbsterregung und Ladestrom:

Vorleistung:

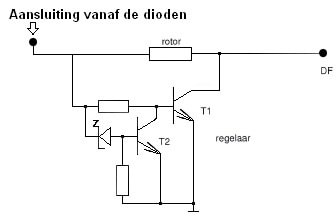

Der Motor ist gestoppt und die Kontrollleuchte leuchtet. Der Vorerregerstrom geht über Batterie, Zündschloss, Rotor und Regler zur Masse. Dies ist möglich, weil die Zenerdiode im Spannungsregler abgeschaltet wird und der Basisstrom T1 leitend wird, weil T2 nicht mehr leitet.

Selbstermächtigung:

Beim Starten des Motors wird der Rotor ausreichend magnetisch gemacht, um auf Selbsterregung umzuschalten. Der Selbsterregungsstrom gelangt dann über die Gleichrichterdioden (negative Seite) zur Statorspule, dann über die Felddioden zum Rotor und über den Regler zur Erde.

Waschraum:

In der Statorspule entsteht eine Wechselspannung, da sich der Rotor durch sie dreht. Die grüne Linie markiert den Weg, den der Strom von der Statorspule V abfließt. Der Strom wird durch eine Gleichrichterdiode gleichgerichtet (von Wechselspannung in Gleichspannung) und gelangt über den Anschluss B+ zur Batterie und zu den Verbrauchern.

Der Ladestrom, der über den Lichtmaschinenanschluss B+ zur Batterie und zu den Verbrauchern gelangt, sorgt für die gesamte Stromversorgung des Autos. Bei ausgeschaltetem Motor liefert die Lichtmaschine keinen Strom. Alle Verbraucher beziehen somit Strom aus der Batterie.

Bei laufendem Motor muss die Lichtmaschine genügend Leistung liefern können, um alle Verbraucher zu versorgen. Bei laufendem Motor darf niemals Strom aus der Batterie genutzt werden. Der Ladestrom einer Lichtmaschine hängt von der Anzahl der Verbraucher und dem Ladezustand der Batterie ab. Der maximale Ladestrom ist auf der Lichtmaschine angegeben (meist zwischen 60 und 90A).

Die Ladespannung der Lichtmaschine kann leicht überprüft werden, wenn Zweifel bestehen, ob die Lichtmaschine ordnungsgemäß lädt oder nicht. Durch Messen des Pluspols und Minuspols der Batterie mit einem Spannungsmesser (Multimeter) bei laufendem Motor (hier liegt die Spannung der Lichtmaschine direkt an) können Sie prüfen, ob die Lichtmaschine ordnungsgemäß lädt:

- Wenn die Spannung bei laufendem Motor etwa 14,2 Volt beträgt, funktioniert die Lichtmaschine ordnungsgemäß

- Beträgt die Spannung 13,8 Volt, ist die Batterie fast voll und die Verbraucher sind ausgeschaltet. Die Lichtmaschine muss nicht viel Spannung liefern und tut dies daher auch nicht. Die Ladespannung ist völlig in Ordnung

- Wenn die Spannung 12,4 Volt oder weniger beträgt, wissen Sie, dass die Lichtmaschine nicht richtig lädt. Das ist die Spannung, die auch eine volle Batterie hat. Es liegt also ein Problem mit der Lichtmaschine vor.

- Liegt die Spannung unter 12,4 Volt, lädt die Lichtmaschine nicht mehr. Die Batterie wird weiter entladen, bis die Spannung 8 Volt erreicht. Dann geht der Motor aus und nichts geht mehr.

Im letzteren Fall, d. h. wenn die Lichtmaschine nicht mehr lädt, können Sie sich für einen Austausch der Lichtmaschine entscheiden. Dies ist oft sehr teuer und es ist günstiger, nach einer generalüberholten Lichtmaschine zu suchen. Es gibt viele Überholungsfirmen, die die Lichtmaschine komplett zerlegen und wieder wie neu machen. Dadurch kann (mehr) als die Hälfte des Neupreises eingespart werden.

Achten Sie beim Tausch der Lichtmaschine immer darauf, den Minuspol von der Batterie abzuklemmen! Wenn Sie dies nicht tun und der B+-Anschluss (den Sie von der Lichtmaschine entfernen) die Karosserie oder den Metallmotorblock berührt, kommt es aufgrund eines Kurzschlusses zu Funkenbildung. Dann können teure elektronische Steuergeräte defekt werden.

Spannungsregler:

Wenn die Spannung über die geregelte Spannung ansteigt, schaltet sich die Zenerdiode (im Diagramm oben) ein, wodurch die Basis von T1 durch T2 mit Masse verbunden wird. T1 schaltet ab, das Magnetfeld verschwindet, wodurch die Generatorspannung abfällt.

Dies führt dazu, dass der Rotorstrom ausfällt und die Lichtmaschine für kurze Zeit nicht aufgeladen werden kann. Durch kontinuierliches Ein- und Ausschalten von T1 wird die Spannung angepasst.

Die Abbildung zeigt einen losen Rotor, an den ein lockerer Spannungsregler gehalten wird. Der Spannungsregler wird zwischen den D+- und DF-Anschlüssen der Lichtmaschine montiert und zieht seine Kohlebürsten über den Rotor. Beim Einschalten eines Verbrauchers (z. B. Beleuchtung) sinkt der Ladestrom kurzzeitig von 14,4 auf 13,8 Volt. Der Spannungsregler absorbiert dies und erhöht die Spannung schnell auf 14,4 Volt.

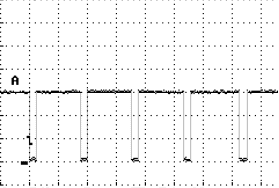

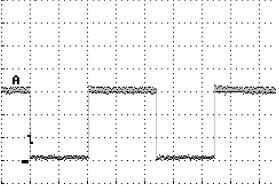

Unten sehen Sie 2 Oszilloskopbilder, die am DF-Anschluss der Lichtmaschine gemessen wurden. Diese Signale werden an das Motorsteuergerät weitergeleitet. Um es deutlich zu machen: Der Rotor ist unten auf beiden Bildern magnetisch.

Das Signal in der Grafik wurde gemessen, während nur wenige oder keine Verbraucher eingeschaltet waren. Der Rotor ist daher minimal magnetisch. Das Tastverhältnis beträgt hier ca. 10 %.

Das Signal in der Grafik unten wurde gemessen, während viele Verbraucher eingeschaltet waren. Der Rotor wird hier deutlich stärker bestromt, um den Ladestrom von 14,4 Volt zu erreichen. Die Einschaltdauer beträgt hier ca. 50 %.

Dynamoanschlüsse:

- B+ geht an die Batterie; Durch diesen fließen die Ladespannung und der Ladestrom.

- D+ ist die Steuerspannung des Rotors zur Einstellung der Generatorspannung.

- D- ist die Masse des Generators.

- W ist ein Anschluss, der früher für Drehzahlmesser alter Dieselmotoren verwendet wurde. Heutzutage existiert es nicht mehr.

- DF oder LIN sind die möglichen Anschlüsse für die Steuerung der Rotorerregung aus dem Motormanagementsystem.

Gleichrichterdioden:

Die Lichtmaschine liefert Wechselspannung, da im Auto jedoch nur Gleichspannung verwendet wird, muss die Wechselspannung (AC) in Gleichspannung (DC) umgewandelt werden. Dies geschieht durch die Gleichrichterdioden. Dioden Lassen Sie den Strom nur in eine Richtung fließen. Der positive Teil des Wechselstroms wird genutzt, der negative Teil geht verloren.

Das Bild zeigt eine zerlegte Diodenbrücke. Der rote Messstift zeigt auf eine der drei Minidioden.

Die positiven Dioden befinden sich auf der anderen Seite der Diodenbrücke. Der Bolzen ist der B+-Anschluss, an dem das dicke Kabel zur Batterie montiert wird.

Dies ist das Prinzip eines Einphasengenerators. Im Bild oben (rechts) sieht man, dass die Phase ständig unterbrochen ist, eine Zeit lang keine Spannung anliegt und dann wieder eine Phase da ist. Im Teil zwischen den Phasen entsteht also keine Spannung. Um dies zu verhindern, werden bei Drehstromgeneratoren Stern- und Dreieckschaltungen eingesetzt. Dies ergibt das folgende Ergebnis.

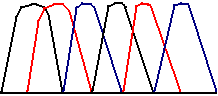

Das Bild unten zeigt 3 verschiedene Farben; schwarz, rot und blau. Dies sind alles separate Phasen. Das Bild zeigt, dass beispielsweise zwischen den Schwarzphasen viel Platz ist. Dieser Raum wird durch die Verbindung der anderen Phasen überbrückt. Dadurch entsteht eine stufenweise Stromversorgung.

Welligkeitsspannung:

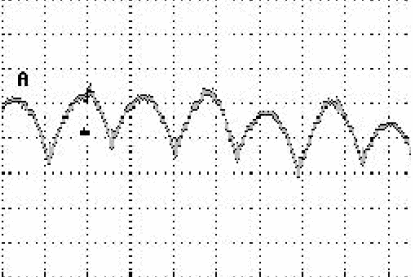

Nach der Gleichrichtung der Spannung durch die Gleichrichterdioden bleibt immer eine kleine Welligkeit zurück. Das Signal ist nie schön und flach. Die Welligkeitsspannung darf niemals 500 mV überschreiten, da dies zu Fehlfunktionen oder Defekten in der Fahrzeugelektronik führen kann.

Das Bild zeigt ein Oszilloskopbild, das am Akku gemessen wurde. Dieses Bild ändert sich, wenn sich die Motordrehzahl ändert oder wenn Verbraucher eingeschaltet werden.

Spannungsregler:

Der Spannungsregler schaltet das Magnetfeld ein und aus, indem er den Strom durch den Rotor ein- und ausschaltet. Der Spannungsregler sorgt dafür, dass die Ladespannung konstant bleibt (zwischen 13,2 und 14,6 Volt). Die Höhe der Ladespannung hängt unter anderem von der Geschwindigkeit ab. Je schneller sich die Kurbelwelle dreht, desto schneller dreht sich der Rotor. Würde die Spannung nicht angepasst, könnte sie bei hoher Geschwindigkeit auf 30 Volt ansteigen. Dies wird durch den Spannungsregler verhindert. Das Bild zeigt einen separaten Spannungsregler. In den meisten Fällen ist dieser sichtbar an der Lichtmaschine angebracht.

Die erzeugte Spannung hängt nicht nur von der Motordrehzahl ab, sondern auch von der Anzahl der Statorwindungen und der Stärke des Rotormagnetfeldes. Die Anzahl der Statorwindungen wird bei der Konstruktion des Generators festgelegt, die magnetische Feldstärke des Rotors kann jedoch gesteuert werden. Dies kann durch sehr schnelles Aus- und Einschalten des Rotors reduziert werden. Wenn die Spannung hoch wird, schaltet der Rotor ab. Bei zu geringer Spannung wird der Rotor wieder eingeschaltet. Dadurch, dass dies sehr schnell hintereinander geschieht, entsteht eine mittlere Feldstärke. Die Ladespannung bleibt daher weitestgehend konstant.

Wenn die Spannung am Pluspol des Generators (D+) niedriger als die Einstellspannung ist, fließt ein Strom von D+ durch den Rotor nach D- (Minuspol) und im Generator wird eine Spannung erzeugt. Die erzeugte Spannung wird wieder auf D+ gesetzt. Wenn die Spannung an D+ höher als die Einstellspannung ist, wird die Zenerspannung erreicht (siehe Abbildung unten), wodurch der Transistor T2 eingeschaltet wird. Der Transistor T1 leitet dann nicht, so dass kein Strom mehr durch den Rotor fließen kann. Dadurch wird das Magnetfeld abgeschaltet, so dass die Ladespannung sinkt. Diese Spannung nimmt immer weiter ab, bis die Zenerspannung nicht mehr erreicht wird. Anschließend sperrt der Transistor T2 und T1 leitet wieder. Dieser Zyklus wiederholt sich ständig.

Freilaufrolle:

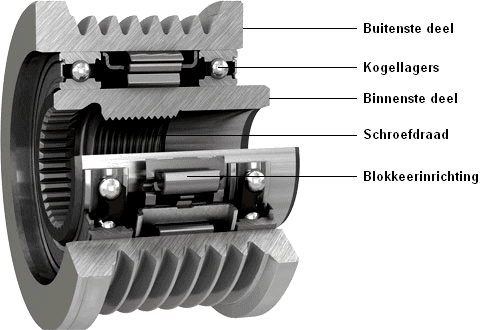

Heutzutage sind viele Lichtmaschinen mit einer Freilaufscheibe ausgestattet (siehe Bild unten). Diese Riemenscheiben können nur in eine Richtung angetrieben werden. Wenn Sie den Keilrippenriemen von der Riemenscheibe entfernen und die Riemenscheibe von Hand drehen, werden Sie feststellen, dass sich das Innere der Lichtmaschine nur in eine Richtung dreht und in der anderen Richtung stationär bleibt. Dieses System dient dem Schutz des Multiriemens. Wenn der Motor mit hoher Drehzahl läuft und der Gashebel auf einmal losgelassen wird, sinkt die Motordrehzahl schnell. Ein Hochleistungsdynamo bremst möglicherweise etwas weniger schnell ab. Diese Drehzahl sinkt langsamer als die Motordrehzahl. Dies hat zur Folge, dass der Keilriemen stärker beansprucht wird und im schlimmsten Fall halbiert wird, da der Keilriemen dann die Lichtmaschine abbremsen muss. Mit einer Freilaufriemenscheibe bewegt sich der Generator beim Beschleunigen, läuft aber beim Abbremsen mit seiner eigenen Geschwindigkeit.

Die Riemenscheibe wird mit dem Gewinde auf der Welle des Rotors montiert (siehe Bild oben). Der äußere Teil der Riemenscheibe nimmt den inneren Teil nur in einer Drehrichtung mit. Die Blockiervorrichtung sorgt dafür, dass das Innenteil gegen das Außenteil verspannt wird. Anschließend wird die komplette Riemenscheibe gesperrt, so dass die Lichtmaschine über den Keilriemen angetrieben wird. Wenn Sie das Gaspedal loslassen, dreht sich der innere Teil mit einer höheren Geschwindigkeit als der äußere Teil; Die Motordrehzahl ist schneller gesunken als die Rotordrehzahl. Die Blockiereinrichtung ist dann außer Betrieb, was bedeutet, dass die Kugellager eine andere Drehzahl des Rotors als die der Kurbelwelle ermöglichen.

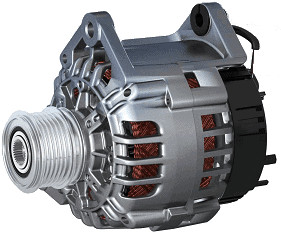

Das Bild zeigt einen Generator, der mit einer Freilaufscheibe ausgestattet ist.

Fan:

Die Lichtmaschine erwärmt sich, wenn sie Energie liefern muss. Um eine Überhitzung zu vermeiden, muss es gekühlt werden. Der Lüfter im Generator sorgt für Kühlung. Heutzutage gibt es auch Lichtmaschinen, die an das Motorkühlsystem angeschlossen sind. Das Kühlmittel sorgt für Kühlung.

Energierückgewinnung:

Wenn der Generator mit maximaler Kapazität lädt (und viele Verbraucher eingeschaltet sind), entsteht ein zusätzlicher Kraftstoffverbrauch. Dies liegt daran, dass sich die Lichtmaschine stärker dreht, da das Magnetfeld im Stator größer ist. Durch das Magnetfeld dreht sich der Rotor stärker und die Kurbelwelle muss stärker am Keilriemen ziehen, um ihn zu bewegen. Heutzutage haben Automobilhersteller hierfür eine praktische Lösung gefunden. Die Lichtmaschine lädt immer, lädt sich aber während der Fahrt nicht einfach wieder auf ihre maximale Kapazität auf (es sei denn, die Batterie ist wirklich leer). Die maximale Aufladung erfolgt, wenn das Fahrzeug mit Hilfe des Motors bremst. Also, wenn der Fahrer den Fuß vom Gaspedal nimmt und das Auto rollen lässt (z. B. an einer Ampel oder an einer Autobahnausfahrt). Das Auto verbraucht in einem solchen Moment keinen Kraftstoff und die kinetische Energie (Bewegungsenergie) des Fahrzeugs sorgt dafür, dass das Auto weiterrollt. Der Akku ist nun vollständig geladen, bis das Gaspedal erneut betätigt wird. In diesem Moment sorgt die Lichtmaschine dafür, dass die Spannungsversorgung stabil bleibt.

Diese Ladeart führt zu einem geringeren Kraftstoffverbrauch.

Mögliche Defekte an der Lichtmaschine:

Es kann eine Reihe typischer Probleme oder Defekte an der Lichtmaschine geben. Der Techniker weiß oft, was er als nächstes prüfen oder messen kann. Nachfolgend finden Sie eine Reihe typischer Beschwerden:

- Die Ladestrom-Kontrollleuchte leuchtet während der Vorerregung normal auf, erlischt jedoch erst, wenn der Motor mit höherer Drehzahl läuft; Defekt in der Lichtmaschine (wahrscheinlich eine defekte Felddiode).

- Dieselbe Beanstandung wie oben, nur leuchtet sie auch schwach, wenn der Motor mit hoher Drehzahl läuft oder viele Verbraucher eingeschaltet sind; Defekt an der Lichtmaschine (wahrscheinlich eine defekte Diode).

- Die Ladestrom-Kontrollleuchte leuchtet während der Vorerregung schwach, erlischt jedoch erst, wenn der Motor mit höherer Drehzahl läuft; (wahrscheinlich ein Defekt an der Lichtmaschine oder ein Defekt an der Verkabelung oder ihren Anschlüssen).

- Während der Vorerregung oder bei laufendem Motor leuchtet die Ladestrom-Kontrollleuchte nicht; (defekte Lichtmaschine, schlechte Verkabelung/Anschlüsse oder eine defekte Ladestrom-Kontrollleuchte).

Ladespannung und Ladestrom prüfen:

Die Menge an Energie, die der Generator liefert, hängt von seiner Kapazität und dem Bedarf der Verbraucher und der eingeschalteten Batterie ab. Beispielsweise muss die Lichtmaschine 100A liefern können, um alle Verbraucher zu versorgen und gleichzeitig eine leere Batterie zu laden. Wenn die Batterie voll ist und keine Verbraucher eingeschaltet sind, sinkt die von der Lichtmaschine gelieferte Energiemenge auf nahezu Null. Die maximale Kapazität der Lichtmaschine ist häufig auf dem Typenschild oder einem Aufkleber an der Lichtmaschine angegeben. Dieser liegt oft zwischen 65A und 120A. Dies wird oft wie folgt dargestellt: 14V 17/85A. Das bedeutet: geregelte Spannung (14V), Ladestrom (17A) bei 1800 U/min und Ladestrom (85A) bei 6000 U/min der Lichtmaschine (nicht die Kurbelwellendrehzahl).

Liegt ein Defekt an der Lichtmaschine oder an der Verkabelung vor, kann es sein, dass die maximale Leistung bei maximaler Belastung nicht erreicht wird. Dies kann durch die Überprüfung des Ladestroms überprüft werden. Dies kann durch eine möglichst hohe Belastung der Lichtmaschine mit speziellen Prüfgeräten bei laufendem Motor oder durch das Einschalten möglichst vieler Verbraucher (z. B. Sitzheizung, Heckscheibenheizung, gesamte Beleuchtung, Lüftermotor auf höchster Stufe) erfolgen , usw.). Der Wert des Ladestroms kann mit a ermittelt werden Stromklemme überprüft werden. Der gemessene Wert muss mit dem auf der Lichtmaschine angegebenen Wert übereinstimmen.

Die eingestellte Spannung kann mit überprüft werden Multimeter Messen Sie die Spannung zwischen Anschluss B+ und Masse bei erhöhter Motordrehzahl (2000 U/min). Die geregelte Spannung sollte zwischen 13.8 Volt und 14.5 Volt liegen.

Um zu überprüfen, ob die Verkabelung korrekt ist, kann die Spannungsdifferenz zwischen dem Pluspol der Batterie und dem B+-Anschluss der Lichtmaschine gemessen werden; Die Spannung muss niedriger als 0,3 V sein. Wenn nicht, liegt ein Problem mit dem Kabel oder den Kabelverbindungen vor.

Wenn der Masseschluss nicht stimmt, kommt es nicht nur zu Problemen mit dem Ladesystem, sondern auch mit anderen Systemen. Der Massekreis kann überprüft werden, indem man den Motor mit 2000 U/min laufen lässt und das Voltmeter zwischen dem Minuspol der Batterie und dem Lichtmaschinengehäuse anschließt. Auch diese Spannung muss kleiner als 0,3V sein.