Themen:

- Allgemeines

- Messen eines Arbeitszyklus

- Einschaltdauer bei positiver Schaltung

- Arbeitszyklus für einen Erdungskreis

- Einschaltdauer gemessen am Netzteil

- Fehlerbehebung beim PWM-gesteuerten Kraftstoffdruckregler

Gesamt:

Mit einer Tastverhältnisschaltung kann die Stromstärke durch einen Verbraucher gesteuert werden. Der Strom lässt sich verlustfrei regeln, wie es bei einem Vorwiderstand der Fall ist. In der Automobiltechnik kann das Tastverhältnis unter anderem zur Regelung der Drehzahl des Heizgebläses, der Stellung beispielsweise des Drosselklappenmotors oder zum Einschalten von Lichtern genutzt werden.

Durch Anwenden eines Arbeitszyklus auf eine Lampe kann dafür gesorgt werden, dass die Lampe weniger hell brennt. Dies kommt unter anderem bei Rücklichtern zum Einsatz, bei denen eine Lampe in zwei unterschiedlichen Intensitäten brennen kann, nämlich für die Normalbeleuchtung und das Bremslicht. Bei normaler Beleuchtung brennt die Lampe schwach (hier wird ein Arbeitszyklus angewendet, um den Strom durch die Lampe zu begrenzen). Mit dem Bremslicht ändert die Lampe den Arbeitszyklus, sodass die Lampe heller brennt.

Das Bild zeigt ein Rücklicht eines BMW 5er, wobei die linke Lampe des Rücklichts auch als Bremslicht fungiert, indem sie heller leuchtet.

Messung im Arbeitszyklus:

Das Tastverhältnis kann mit einem Oszilloskop gemessen werden. Das Oszilloskop zeigt die Spannungsentwicklung über der Zeit grafisch an.

Wenn ein Arbeitszyklus mit einem Multimeter gemessen wird, wird nie der korrekte Spannungswert angezeigt. Da die Spannung während eines Arbeitszyklus ständig schwankt, zeigt das Multimeter die Durchschnittsspannung an, da diese zu langsam ist.

Einschaltdauer bei positiver Schaltung:

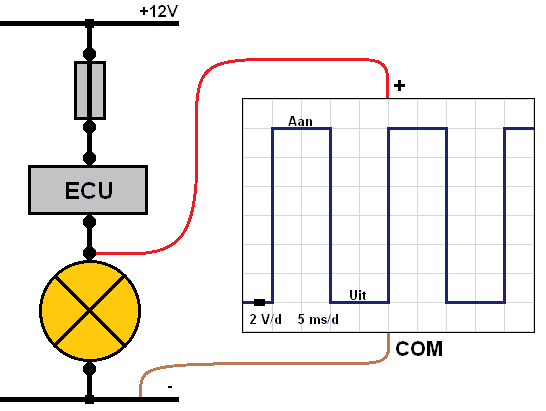

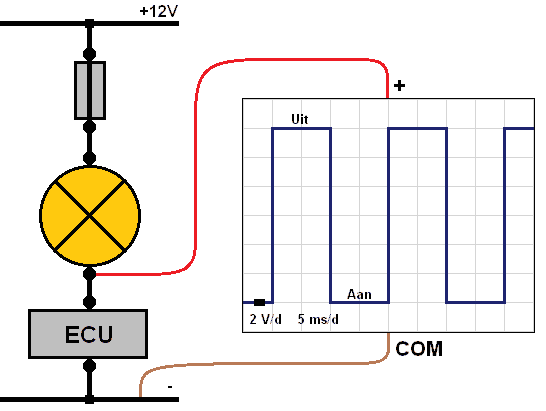

Das Bild unten zeigt ein Wasserfalldiagramm mit dem Pluspol der Batterie (12 Volt) oben, gefolgt von der Sicherung, der ECU (dem elektronischen Schalter), dem Verbraucher (in diesem Fall einer Lampe) und schließlich der Masse. Das Steuergerät schaltet die Stromversorgung ständig ein und aus.

Das Oszilloskop misst die Spannung zwischen dem Plus der Lampe und der Masse des Fahrzeugs. Die Oszilloskopeinstellungen lauten wie folgt: 2 Volt pro Teilung und 5 Millisekunden pro Teilung. Dies bedeutet, dass jedes Kästchen von unten nach oben 2 Volt beträgt. Wenn also die Kästchen der aufsteigenden Linie addiert werden (insgesamt 6), beträgt die höchste gemessene Spannung 12 Volt.

Die Dauer ist von links nach rechts. Jedes Feld (Unterteilung) ist auf 5 Millisekunden eingestellt. Wenn Sie von links nach rechts schauen, können Sie sehen, dass die Linie 10 Millisekunden hoch und 10 Millisekunden tief ist.

Genau wie das Multimeter misst das Oszilloskop die Spannungsdifferenz zwischen dem Pluskabel und dem am Messgerät angeschlossenen Minuskabel. Wenn die Lampe im Diagramm unten eingeschaltet ist, hat das Pluskabel eine Spannung von 12 Volt und das Minuskabel (immer) 0 Volt, da es mit Erde verbunden ist. Der Unterschied zwischen ihnen wird durch das Messgerät angezeigt; Der Unterschied zwischen 12 Volt und 0 Volt beträgt 12 Volt. Diese 12 Volt werden auf dem Display des Messgeräts angezeigt. Wenn der Arbeitszyklus hoch ist, wird die Lampe eingeschaltet. Dies ist bei einem Erdschluss nicht der Fall. Dies wird im nächsten Absatz erläutert.

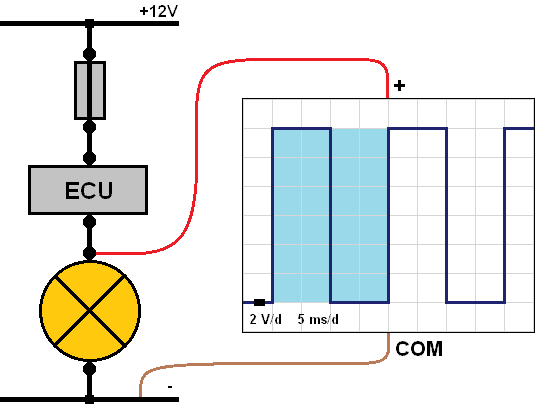

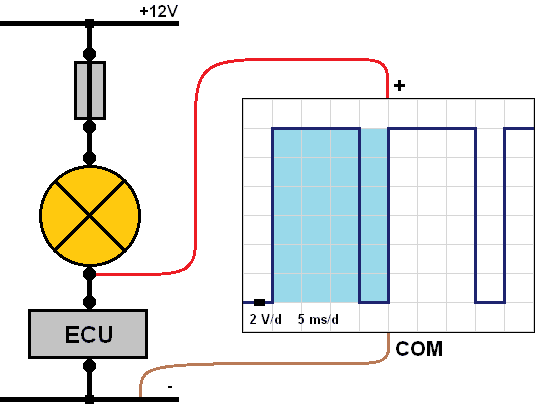

Um den Arbeitszyklus zu bestimmen, ist es wichtig zu wissen, was 1 Periode bedeutet. Während einer Periode ist die Spannung einmal hoch und einmal niedrig. Nach dieser Periode beginnt die nächste Periode. Im Scope-Bild unten ist 1 Periode blau markiert. Dies zeigt, dass die Periode insgesamt 20 Millisekunden dauert, nämlich 10 ms hoch und 10 ms tief. Daraus lässt sich ablesen, dass die Spannung in der Hälfte der Zeit hoch und in der anderen Hälfte niedrig ist. Der Arbeitszyklus in diesem Scope-Bild beträgt daher 50 %. In diesem Fall brennt die Lampe schwach.

Im Bild unten ist die Periode gleich geblieben (20 ms), aber in diesem Fall ist die Spannung nur für ein Viertel der Zeit (5 ms) hoch und für drei Viertel der Zeit (15 ms) niedrig. Bei dieser Messung beträgt das Tastverhältnis 25 %. Das bedeutet, dass die Lampe jetzt noch schwächer brennt als bei der Einschaltdauer von 50 %, da die Lampe nur für ein Viertel der Gesamtdauer Strom erhält.

Einschaltdauer für einen Erdungskreis:

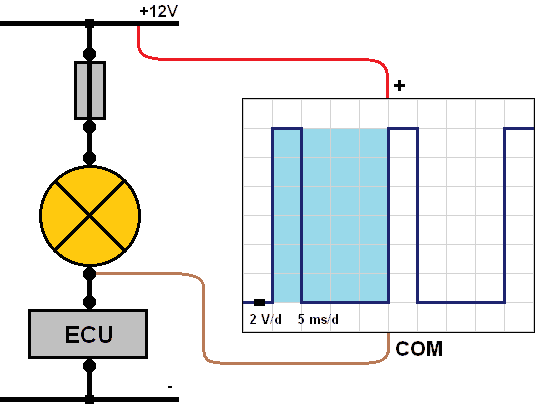

In der Automobiltechnik werden üblicherweise Masseschaltungen verwendet. Bei einem massegeschalteten Verbraucher wird sich das Tastverhältnis im Vergleich zu einer Plusschaltung umkehren. Ein Beispiel hierfür ist im Bild unten zu sehen.

Wenn die Lampe aus ist, hat das Steuergerät die Verbindung zur Masse unterbrochen. Dies bedeutet, dass der Stromkreis unterbrochen ist. In diesem Fall liegt am Eingang des Steuergeräts eine Spannung von 12 Volt an. Das bedeutet, dass diese Spannung auch am Minusanschluss der Lampe anliegt. In diesem Fall beträgt die Spannungsdifferenz bei ausgeschalteter Lampe 12 Volt.

Sobald das Steuergerät die Lampe auf Masse schaltet, leuchtet die Lampe auf. Dann fließt ein Strom von positiv nach negativ. Die Lampe nutzt die 12 Volt zum Brennen, sodass am negativen Anschluss der Lampe 0 Volt anliegen. In diesem Fall liegen am Pluskabel 0 Volt und am Minuskabel 0 Volt an. Die Spannungsdifferenz beträgt dann 0 Volt. Das bedeutet, dass bei 0 Volt die Lampe eingeschaltet und bei 12 Volt ausgeschaltet ist.

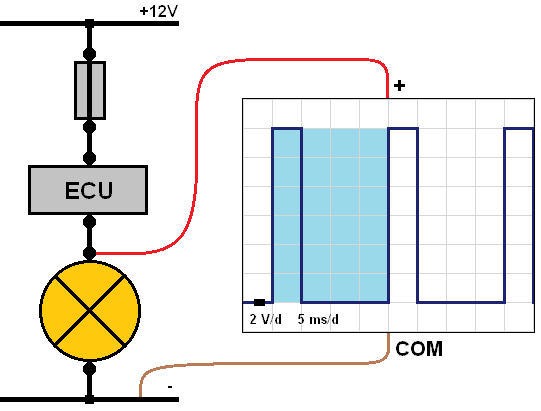

Um das Brennen der Lampe zu schwächen, muss die Zeit, in der die Lampe mit Strom versorgt wird, verkürzt werden. Dies ist im Bild unten zu sehen. In einer Periode ist die Spannung 15 ms lang hoch (Lampe ist aus) und 5 ms lang niedrig (Lampe ist an). In diesem Fall ist die Lampe nur ein Viertel der Zeit eingeschaltet und brennt daher schwächer.

Einschaltdauer gemessen vom Netzteil:

Die bisherigen Messungen wurden alle in Bezug auf die Masse des Fahrzeugs durchgeführt. Eine weitere Möglichkeit besteht darin, vom Pluspol der Batterie bis zur Masse des Verbrauchers zu messen, wie im Bild unten dargestellt.

Wenn das Steuergerät die Masse angeschlossen hat, leuchtet die Lampe auf. In diesem Fall wird die 12-Volt-Versorgungsspannung von der Lampe zum Brennen verbraucht. Am Minuskabel des Oszilloskops liegt also eine Spannung von 0 Volt an. Am Pluskabel liegt eine Spannung von 12 Volt an. In diesem Fall besteht zwischen den Messkabeln ein Spannungsunterschied von 12 Volt, sodass die 12-Volt-Linie auf dem Bildschirm anzeigt, dass die Lampe eingeschaltet ist. Das sind also 25 % des Zeitraums.

Sobald das Steuergerät die Verbindung zur Masse unterbricht, liegt die Spannung von 12 Volt auch auf der negativen Seite der Lampe an. Die Spannungsdifferenz zwischen den Messkabeln des Oszilloskops beträgt dann 0 Volt. Bei ausgeschalteter Lampe werden dann 0 Volt auf dem Bildschirm angezeigt.

Fehlerbehebung beim PWM-gesteuerten Kraftstoffdruckregler:

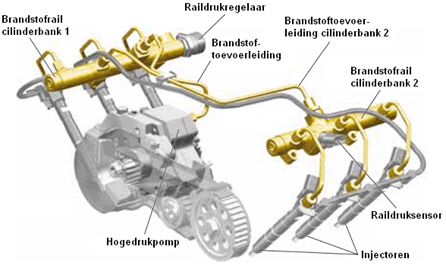

Auf der seite ECU-Schaltung eines PWM-Ventils erklärt, wie die Schaltung im Steuergerät eines PWM-gesteuerten Raildruckreglers aussieht. Es empfiehlt sich daher, zunächst die Informationen auf dieser Seite zu lesen.

Der Raildruckregler am Hochdruckrail des Common-Rail-Dieselmotor wird dadurch gemacht Motorsteuergerät gesteuert mit PWM (Pulsweitenmodulation).

Im Ruhezustand ist das Ventil im Druckregler geöffnet, sodass der Kraftstoffdruck über den Rücklauf aus dem Hochdruckrail abfließen kann. Das Ventil schließt, wenn es aktiviert wird. Der Druck im Rail steigt. Wenn der Raildrucksensor einen (zu) hohen Druck registriert, passt die ECU das PWM-Signal an.

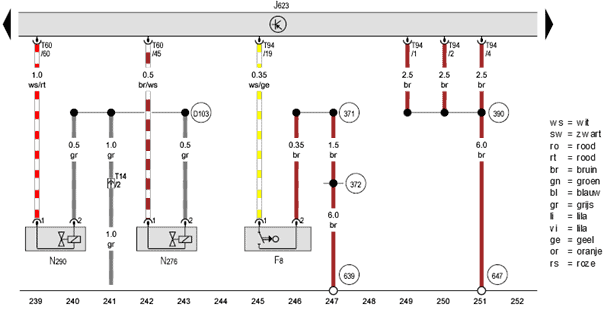

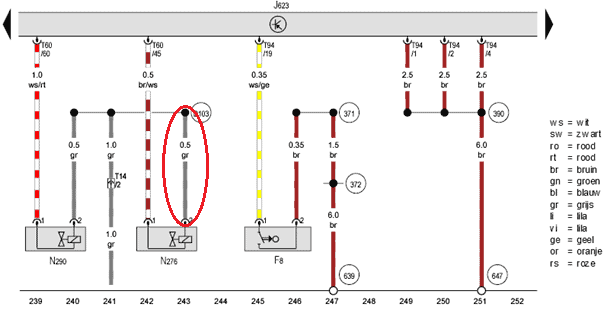

Die folgende Abbildung zeigt den Schaltplan des Motorsteuergeräts (J623) und des Raildruckreglers (N276). Der Raildruckregler wird an Pin 2 mit einer Spannung zwischen 13 und 14,6 Volt versorgt (abhängig von der Ladespannung bei laufendem Motor). Das Steuergerät verbindet Pin 45 mit Masse, wenn das Ventil aktiviert werden muss. Sobald Pin 276 mit Masse verbunden ist, fließt ein Strom durch die Spule von N45. Der Druck im Common Rail steigt. Sobald das Steuergerät die Verbindung zwischen Pin 45 und Masse unterbricht, stoppt der Druckaufbau im Kraftstoffverteiler. Die Feder im Druckregler öffnet das Ventil ein wenig, sodass der Kraftstoff über die Rücklaufleitungen zurück zum Tank strömen kann.

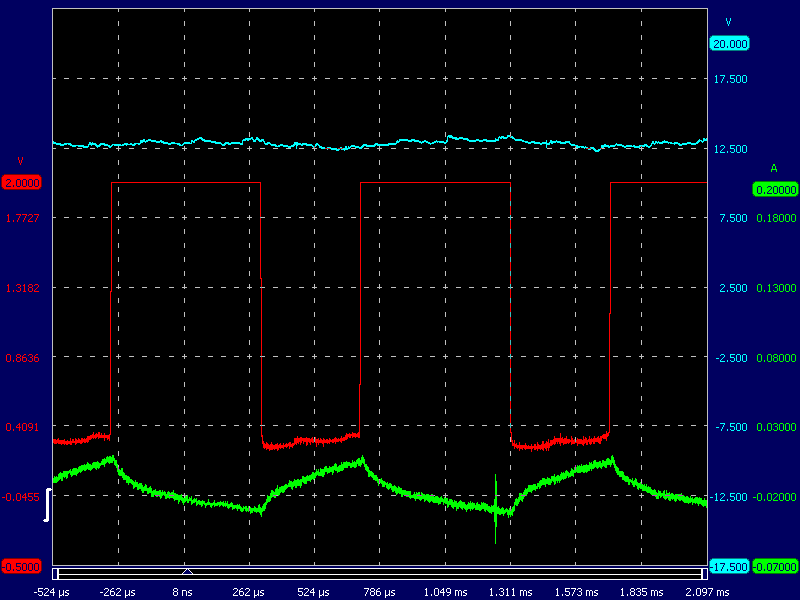

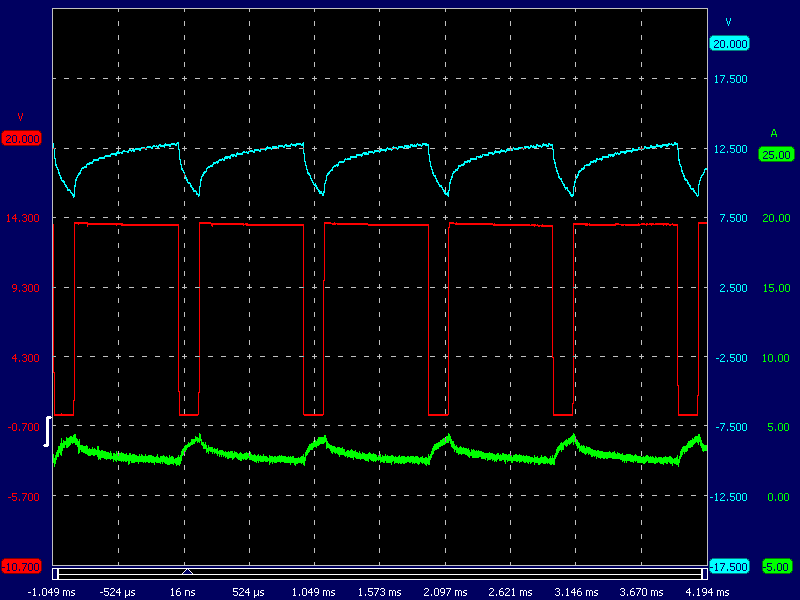

Das Oszilloskopbild zeigt eine Versorgungsspannung (blau) und die PWM-Steuerung (rot). Die Versorgungsspannung beträgt etwa 13,5 Volt und ist konstant.

Die Spannung des PWM-Steuersignals (rot) liegt zwischen 0 und 13,5 Volt. Dieses Scope-Bild zeigt, dass das Ventil ständig ein- und ausgeschaltet wird.

Der Strom (grün) steigt, sobald das Ventil bestromt wird, und sinkt nach der Deaktivierung.

Im Ruhezustand beträgt die Spannung 13,5 Volt. Das PWM-Ventil wird nicht angesteuert.

Die Feder im Ventil sorgt dafür, dass das Ventil im Ruhezustand geöffnet ist.

In dem Moment, in dem das Steuergerät auf Masse schaltet (dies ist im Bild des Oszilloskops zu sehen, wenn das rote Signal 0 Volt beträgt), fließt ein Strom durch die Spule (das grüne Bild), wodurch das Ventil geschlossen wird.

Das Scope-Bild zeigt, dass das Ventil immer für kurze Zeit eingeschaltet und für längere Zeit ausgeschaltet ist. Das bedeutet, dass der Kraftstoffdruck relativ niedrig sein muss.

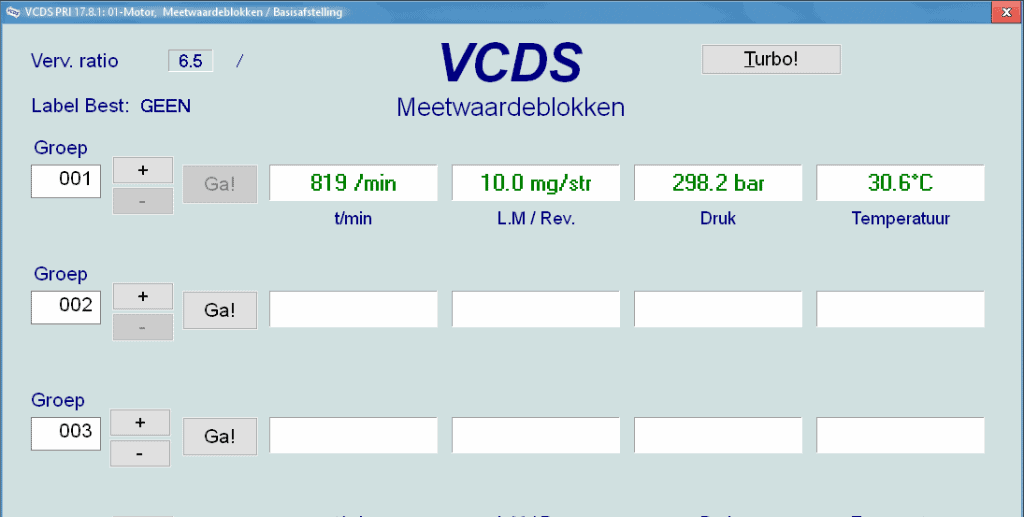

Wir lesen das Auto aus und schauen uns die Live-Daten an. Der Kraftstoffdruck beträgt im Leerlauf fast 300 bar. Das ist in Ordnung.

Störung: Motor springt beim Starten nicht mehr an.

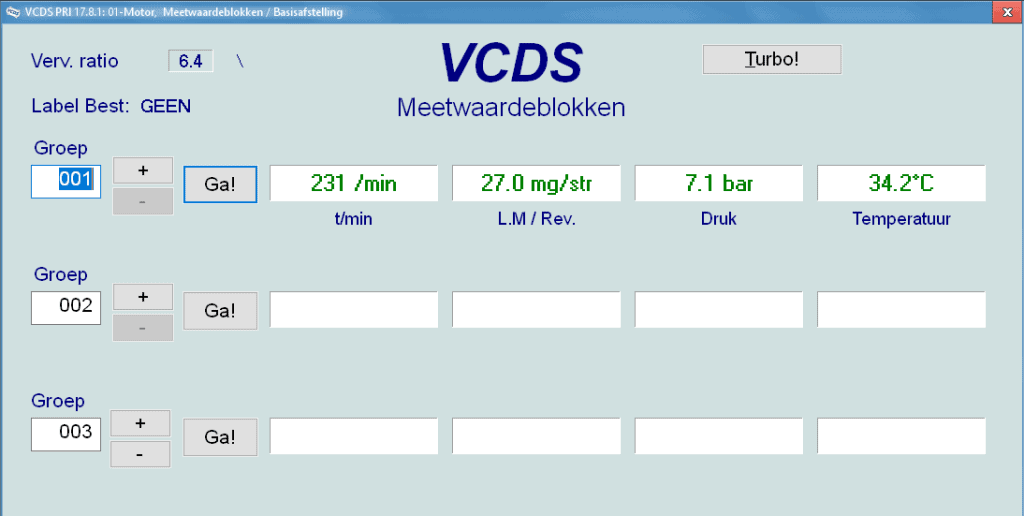

Der Motor springt beim Starten nicht an. Wir sind sicher, dass genügend Kraftstoff im Tank ist. Natürlich beginnen wir mit dem Auslesen von Fehlern. In diesem Fall werden keine Fehler gespeichert. Deshalb schauen wir uns die Live-Daten an (in VCDS werden diese Messwertblöcke genannt). Beim Starten beträgt die Startdrehzahl 231 U/min. Das Steuergerät empfängt das Kurbelwellensignal. Bußgeld.

Der Kraftstoffdruck beim Starten beträgt 7.1 bar. Das ist zu niedrig, als dass der Motor starten könnte.

Ein zu niedriger Kraftstoffdruck kann folgende Ursachen haben:

- zu wenig Kraftstoff im Tank

- Kraftstoffpumpe (Förderpumpe oder Hochdruckpumpe) defekt

- verstopfter Kraftstofffilter

- defektes Kraftstoffdruckregelventil

Um herauszufinden, warum der Kraftstoffdruck zu niedrig bleibt, überprüfen wir die Spannungen der elektrischen Komponenten mit dem Oszilloskop.

Zu Beginn dieses Abschnitts wurde das Scope-Bild des ordnungsgemäß funktionierenden PWM-Kraftstoffdruckreglers gezeigt. Das nächste Oszilloskopbild ist eine weitere Messung dieses Druckreglers, allerdings mit einer Fehlfunktion.

Mit steigendem Strom sinkt die Versorgungsspannung. Daher verringert sich die Versorgungsspannung, wenn Strom fließt. Darüber hinaus stechen folgende Punkte hervor:

- Beim Einschalten sinkt die Versorgungsspannung auf einen niedrigeren Wert; normalerweise verursacht ein Übergangswiderstand einen abrupten Abfall (eine vertikale Linie im Oszilloskopbild zu einer niedrigeren Spannung);

- Nach dem Einschalten der Spule folgt der Stromaufbau der charakteristischen Ladekurve entsprechend der E-Leistung. Der Stromfluss beim Entladen spiegelt sich im allmählichen Aufbau der Versorgungsspannung wider. Der Strom sinkt nicht auf 0 A. Der Strom fließt auch nach Beendigung der Regelung weiter.

- Sobald die Spule ausgeschaltet ist, ist im roten Bild (die Spannung steigt von 0 auf 14 Volt) keine Induktionsspitze mehr sichtbar. Erwägen Sie das Abschalten der Einspritzspule, da dies zu einer Spannungsspitze von bis zu 60 Volt führen kann.

Daher liegt in der Stromversorgungsleitung zum Kraftstoffdruckregler ein Übergangswiderstand vor. Erst wenn Strom fließt, kommt es aufgrund des Übergangswiderstands zu einem Spannungsabfall. Bei abgeschalteter Masse fließt kein Strom und die Versorgungsspannung bleibt exakt gleich der Batteriespannung.

Nun zurück zum Diagramm: Das Stromkabel ist rot eingekreist. Der nächste Schritt besteht darin, den beschädigten Draht tatsächlich zu lokalisieren. Schäden können durch Reibung an Motorteilen oder durch ein Festklemmen des Kabels bei früheren Montagearbeiten entstehen. Sobald der Schaden gefunden ist, kann er repariert werden.

Es ist nun klar, was zu dem Übergangswiderstand geführt hat. Möglicherweise haben Sie bereits bemerkt, dass im Oszilloskopsignal von einem fehlenden Induktionspeak die Rede war. Beim Abschalten der Spule sinkt der Stromverlauf langsam auf einen niedrigeren Wert. Es kommt also zu keiner Unterbrechung der Kontrolle; Dies wird beendet, aber der Strom fließt weiterhin durch die Spule.

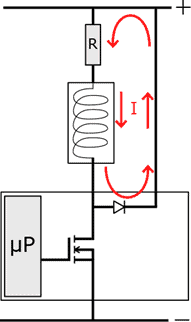

Wenn der FET vom Mikroprozessor leitend gemacht wird, kann ein Strom vom Drain zur Source und damit auch durch die Spule fließen. Dadurch wird die Spule bestromt und das Steuerventil kann aufgrund des entstehenden Magnetfeldes entgegen der Federkraft schließen.

Sobald die Ansteuerung des FET endet, fließt kein Strom mehr durch die Spule nach Masse. Die Freilaufdiode sorgt dafür, dass der Induktionsstrom aufgrund der Restenergie in der Spule dem Plus zugeführt wird. Dies gewährleistet eine allmähliche Reduzierung des Stroms und verhindert das Auftreten von Induktion. Dieser Vorgang wird durch die roten Pfeile im Bild angezeigt.

Dies erklärt, warum im Scope-Bild noch ein Stromfluss sichtbar ist, nachdem die Kontrolle bereits beendet wurde.