Themen:

- Federbelastetes Rückschlagventil

- Direktwirkendes, federbelastetes Überdruckventil

- Berechnen Sie den erforderlichen Federdruck des Überdruckventils

- Indirektes Druckbegrenzungsventil

- Reduzierventil

- Sequenzventil

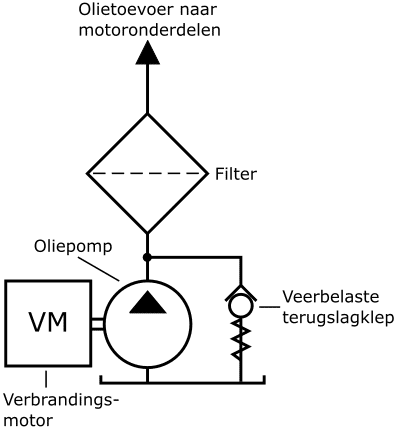

Federbelastetes Rückschlagventil:

Ein Druckbegrenzungsventil schützt den Hydraulikkreislauf vor übermäßigem Druck. Ein Druckbegrenzungsventil wird auch Druckbegrenzungsventil oder Sicherheitsventil genannt. Ohne dieses Ventil könnte der Druck im System zu stark ansteigen, was zu Undichtigkeiten an Dichtungen oder zum Ausfall von Komponenten führen könnte.

Die einfachste Ausführungsform ist das federbelastete Rückschlagventil, das in der folgenden Abbildung dargestellt ist. Als Beispiel dient die Ölpumpe mit Filter und Schutzsystem eines Verbrennungsmotors. Die Ölpumpe wird von der Kurbelwelle angetrieben. Sobald der Öldruck den Federdruck auf die Kugel des Rückschlagventils überwindet, entsteht eine Öffnung und das Öl fließt zurück zum Behälter. Diese Art der Druckabsicherung findet man in Schmiersystemen, bei denen der maximale Öldruck ca. 5 bar nicht überschreiten darf.

Neben dem federbelasteten Rückschlagventil stoßen wir in der Hydraulik häufig auch auf direkte und indirekte Druckbegrenzungsventile.

Direktwirkendes, federbelastetes Überdruckventil:

Das direkt wirkende Rückschlagventil ist dem oben genannten federbelasteten Rückschlagventil sehr ähnlich. Die Unterschiede und Vorteile des direkt wirkenden Druckbegrenzungsventils sind jedoch:

- eine relativ einfache und kostengünstige Konstruktion;

- schnelle Reaktion auf Druckstöße und Schwankungen im System;

- Sitzventile dichten leckagefrei ab.

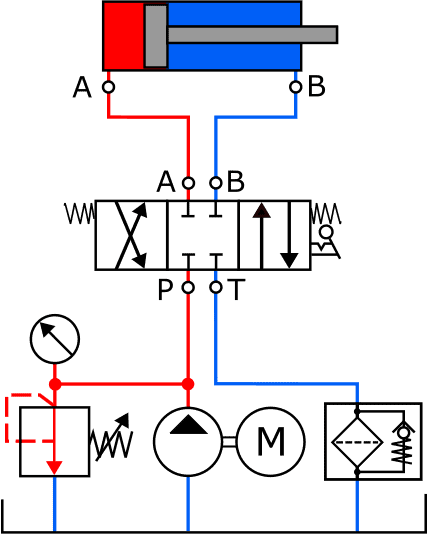

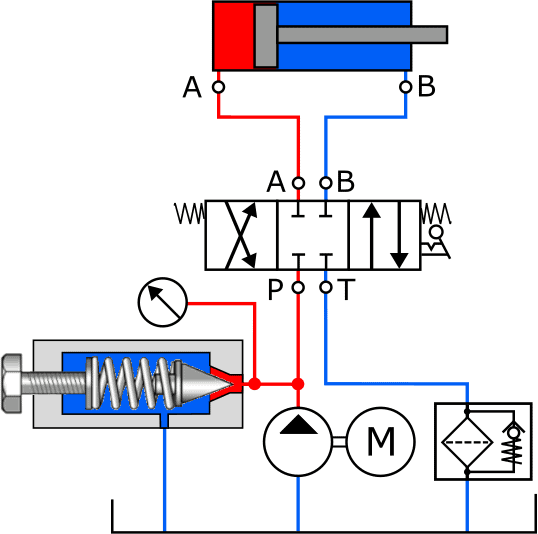

Die beiden Bilder unten zeigen den Schaltplan mit einem federbelasteten Rücklaufventil mit dem Symbol (links) und einer Zeichnung der Komponente (rechts).

Das Druckbegrenzungsventil wird standardmäßig mit einer Feder geschlossen; Es ist kein Flüssigkeitsdurchtritt möglich. Im Diagramm sehen wir die Feder mit einem Pfeil darin: Das bedeutet, dass die Feder manuell verstellbar ist. Im Bild rechts sehen wir die Schraube, mit der die Feder gespannt werden kann. Je weiter die Schraube hineingedreht wird, desto größer wird der Öffnungsdruck.

Wenn der Flüssigkeitsdruck den eingestellten Druck erreicht hat, drückt er den konischen Kolben gegen die Federkraft nach innen. Es entsteht eine Öffnung, durch die die Flüssigkeit direkt zum Rücklauf fließen kann. Der Druck auf der Pumpenseite (rote Linie) steigt nicht weiter an.

Der Nachteil des direkt wirkenden Druckbegrenzungsventils besteht darin, dass es immer zu einer internen Leckage kommt.

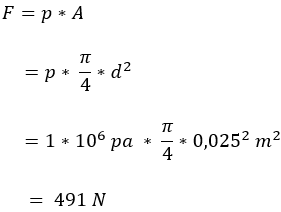

Berechnen Sie die erforderliche Federkraft des Druckbegrenzungsventils:

Die folgende Berechnung gibt Aufschluss darüber, wie viel Federkraft erforderlich ist, um das Ventil bei einem bestimmten Druck geschlossen zu halten. Wir nutzen folgende Daten:

- einzustellender Druck (p) = 10 bar (entspricht 1.000.000 Pa);

- Ventildurchlass = 25 mm.

Die Kraft, die die Feder aufbringen muss, ist recht hoch. Bei höheren Drücken ist eine schwere Federkonstruktion erforderlich.

Eine Alternative ist ein indirektes Druckentlastungsventil oder ein vorgesteuertes Druckentlastungsventil.

Indirektes Druckbegrenzungsventil:

Aus dem vorherigen Absatz geht hervor, dass die Federkraft eines Direktdruckbegrenzungsventils mindestens 491 N betragen muss, um das Ventil bei einem Druck von 10 bar geschlossen zu halten.

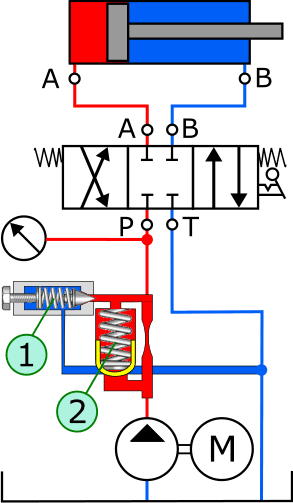

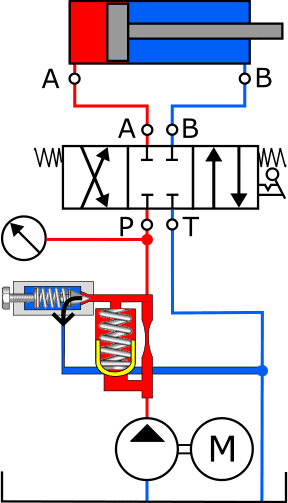

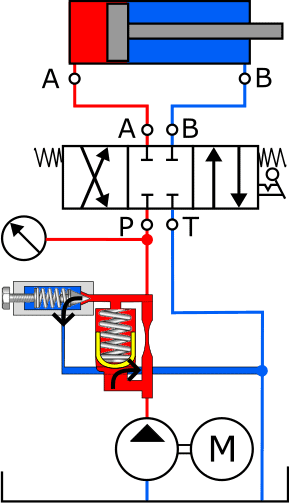

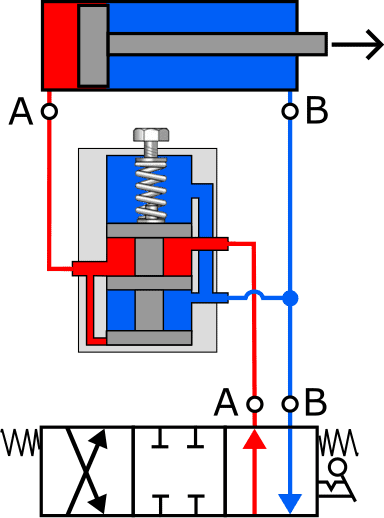

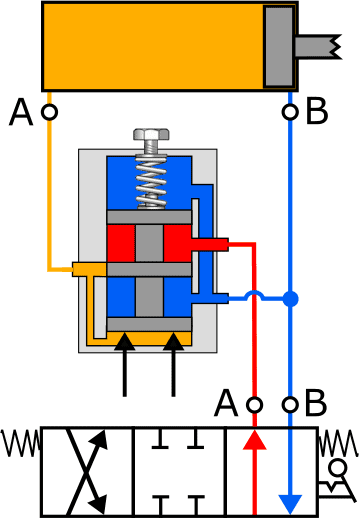

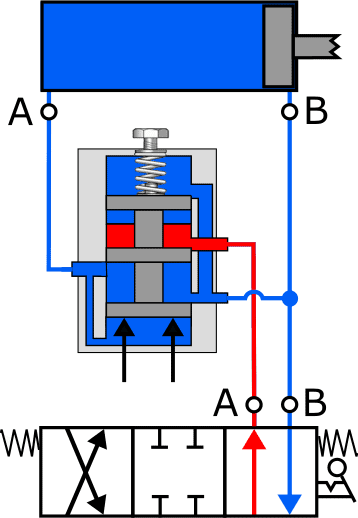

Für Hydrauliksysteme, die mit höheren Drücken (>100 bar) und großem Volumenstrom arbeiten, ist das Direktdruckbegrenzungsventil daher ungeeignet. Um schwere Federkonstruktionen zu vermeiden, verwenden Systeme mit hohen Betriebsdrücken ein indirektes Druckbegrenzungsventil. Beim indirekten Druckentlastungsventil herrscht Flüssigkeitsdruck auf beiden Seiten des Hauptventils, sodass die Feder kleiner ausgelegt werden kann. Die folgenden drei Bilder zeigen das schematische Prinzip dieses Typs von Druckregelventilen. Das indirekte Druckbegrenzungsventil enthält zwei Ventile, die in Ruhestellung jeweils durch eine eigene Feder geschlossen sind:

- Pilotventil;

- Hauptventil.

Der Systemdruck der Hydropumpe ist direkt an der Unterseite des Druckregelventils angeschlossen und gelangt über eine Drosselung in der Versorgungsleitung und das Hauptventil (1) zum Pilotventil (2). Solange der Systemdruck den am Pilotventil eingestellten Druck nicht überschreitet, bleiben beide Ventile geschlossen (Bild A). Wenn der Druck zu stark ansteigt, beispielsweise wenn der Zylinder seinen Endanschlag erreicht hat, drückt der Flüssigkeitsdruck das Steuerventil (1) gegen den Federdruck nach innen (Bild B). Das Öl fließt nun über die Drossel und das geöffnete Steuerventil über den Rücklaufkanal zum Behälter.

Durch die Drosselung entsteht bereits ab einem geringen Volumenstrom eine Druckdifferenz über dem Hauptventil. Durch diesen Druckunterschied öffnet sich das Hauptventil gegen die Federkraft (Bild C). Auf diese Weise kann die gesamte Pumpenleistung über das Hauptventil zum Tank abgeleitet werden.

Reduzierventil:

Die Aufgabe des Reduzierventils besteht darin, den Druck im Hydrauliksystem oder nur in einem Teil des Systems auf einen gewünschten Wert zu reduzieren und konstant zu halten.

Das folgende Diagramm zeigt das Symbol des Druckminderventils in der Druckleitung zwischen Steuerventil und Zylinder. Das Symbol ähnelt in gewisser Weise dem des Überdruckventils.

Das Reduzierventil lässt den Flüssigkeitsdruck durch, solange der Druck den eingestellten Wert nicht erreicht. Der Zylinder kann somit problemlos gesteuert werden.

Bei Erreichen des eingestellten Drucks sperrt das Druckminderventil die Zufuhr und hält den Druck zunächst konstant. Steigt der Druck auf der Zylinderseite weiter an, verringert (reduziert) das Ventil diesen Druck, indem es ihn zum Rücklauf abgibt.

Die drei Diagramme unten zeigen die prinzipielle Funktionsweise des Reduzierventils in drei Situationen. Der Einfachheit halber ist nur ein Teil des Diagramms dargestellt; die Hydropumpe, das Druckbegrenzungsventil usw. wurden aufgrund der Größe weggelassen. Aufgrund der Bildgröße wurde auch die Kolbenstange in Abb. B und C gekürzt.

- A. Das Druckminderventil steht im Ruhezustand. Die Flüssigkeit von der Hydraulikpumpe fließt ungebremst zum Anschluss A des Zylinders;

- B. Der Kolben im Zylinder hat den Endanschlag erreicht. Der Druck in der Versorgungsleitung steigt. Der Steuerkolben im Reduzierventil unterbricht die Zufuhr vom Steuerventil zum Zylinder. Der Druck im Zylinder wird konstant gehalten (gelb);

- C. Wenn die Belastung am Ende der Kolbenstange zunimmt, wirkt sich dies auf den Flüssigkeitsdruck im Zylinder aus. Durch den Druckanstieg am Boden bewegt sich der Steuerkolben noch weiter nach oben. Dadurch wird der Rücklaufkanal geöffnet und die Flüssigkeit kann vom Zylinder zum Behälter fließen.

Nachdem der Flüssigkeitsdruck gesunken ist, läuft der Vorgang rückwärts ab: Bei einem Druckabfall verschließt der Kolben den Rücklaufkanal und hält den Druck konstant, danach bewegt sich der Kolben weiter nach unten und es kommt zu einem erneuten Druckanstieg. Der Druck, bei dem das Reduzierventil arbeiten soll, kann manuell eingestellt werden, indem die Schraube weiter hinein- oder herausgedreht wird.

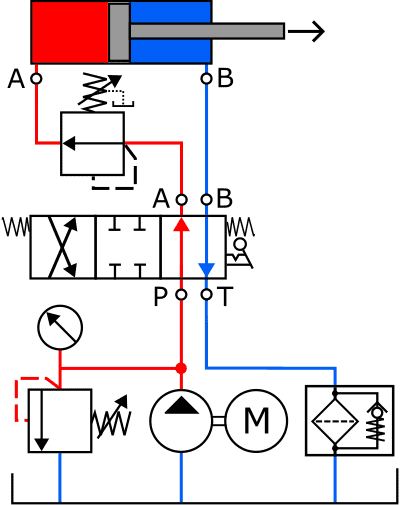

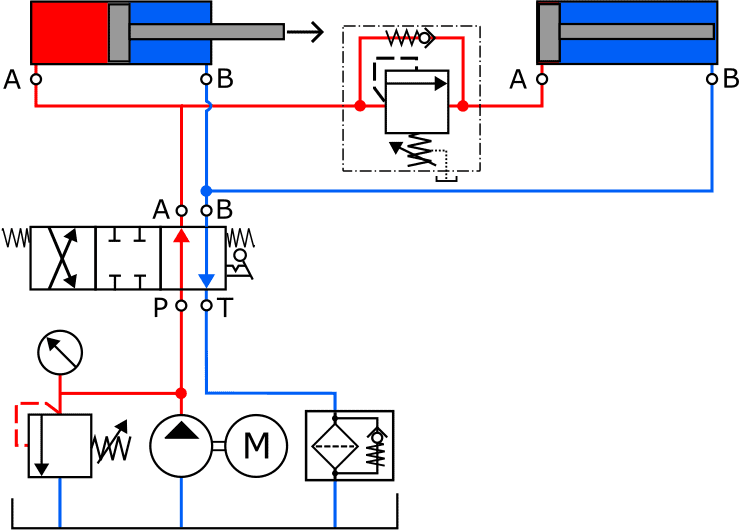

Sequenzventil:

Mit einem Sequenzventil können beispielsweise zwei Zylinder in einer vom Hersteller gewünschten Reihenfolge angesteuert werden. Die Reihenfolge der Einreichung kann im laufenden Betrieb nicht kontrolliert werden; Der am leichtesten belastete Zylinder bewegt sich zuerst.

Im Bild unten wird der linke Zylinder zuerst ausgeworfen. Sobald der Endanschlag erreicht ist, steigt der Druck in der roten Versorgungsleitung. Das Zuschaltventil öffnet bei einem bestimmten voreingestellten Druck. Sobald die Federkraft im Zuschaltventil überwunden wird, fließt die Flüssigkeit zum rechten Zylinder und setzt diesen in Bewegung. Ein Zuschaltventil ist im Wesentlichen ein Überdruckventil mit eingebautem Rückschlagventil. Das Rückschlagventil öffnet, wenn das Steuerventil den Vorlauf auf Anschluss B des Zylinders und den Rücklauf auf Anschluss A schaltet.

Verwandte Seite: