Themen:

- Allgemeines

- Kronenritzel

- Funktionsweise des Differentials

- Nachteile eines Differentials

- Einstellen des Tellerritzels

- LSD (Limited Spherical Differential)

- Torsen-Differential

- Wartung und Mängel eines Differentials

- Passen Sie die Vorspannung des Differentiallagers an

Gesamt:

Das Differenzial, auch Kardan genannt, ermöglicht einen Geschwindigkeitsunterschied im Antrieb. Auf dieser Seite wird nur der Begriff Differential verwendet.

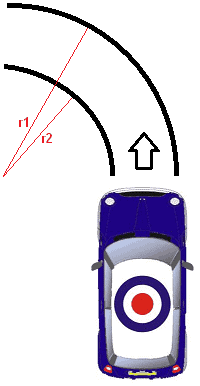

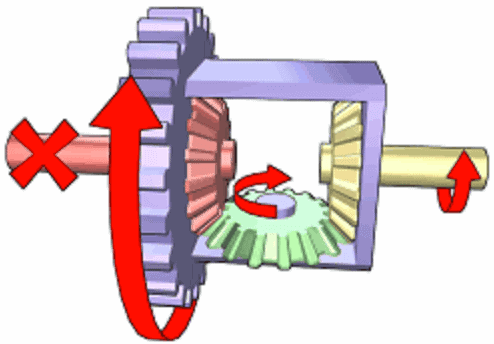

Bei Kurvenfahrt macht ein Rad mehr Umdrehungen als das andere Rad. Wenn ein Auto also nach links abbiegt (wie im Bild unten), machen die rechten Räder mehr Umdrehungen als die linken Räder (r1 > r2). Es gibt also einen Geschwindigkeitsunterschied. Ein Differenzial sorgt dafür, dass dies möglich ist.

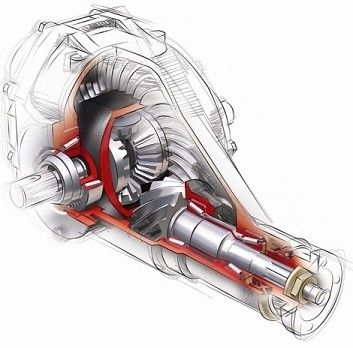

Bei Fahrzeugen mit Frontantrieb befindet sich das Differenzial im Getriebe. Bei Fahrzeugen mit Hinterradantrieb befindet sich dieser an der Hinterachse, zwischen den Hinterrädern. Eine Kardanwelle verläuft dann vom Getriebe nach hinten, zum Differential.

Das Bild unten zeigt ein Auto mit Hinterradantrieb. Die Welle zwischen Getriebe und Differenzial (Kardan) wird Kardanwelle oder Zwischenwelle genannt. Dies wird auf der Seite gesondert beschrieben Kardanwelle. Am Differenzial sind zwei Antriebswellen montiert, die die Hinterräder antreiben.

Kronenritzel:

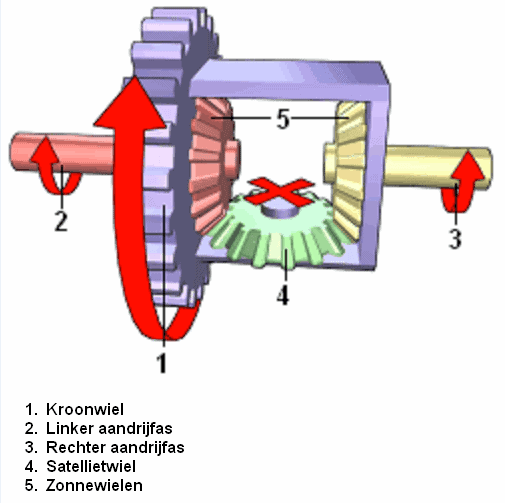

Das Tellerritzel im Differenzial wird gesondert erwähnt, da diese Teile nach der Arbeit sehr genau eingestellt werden müssen. Das Ritzelrad ist an der Propellerwelle befestigt. Der Motor und das Getriebe treiben die Propellerwelle an und das Ritzelrad treibt das Tellerrad an. Die Einstellung zwischen Krone und Ritzel ist eine sehr spezielle Arbeit. Die Zahnräder müssen mit den Werksdaten und Mess-/Einstellmitteln aufeinander abgestimmt werden. Die richtige Einstellung gewährleistet die geringste Geräuschentwicklung und die längste Lebensdauer.

Funktionsweise des Differentials:

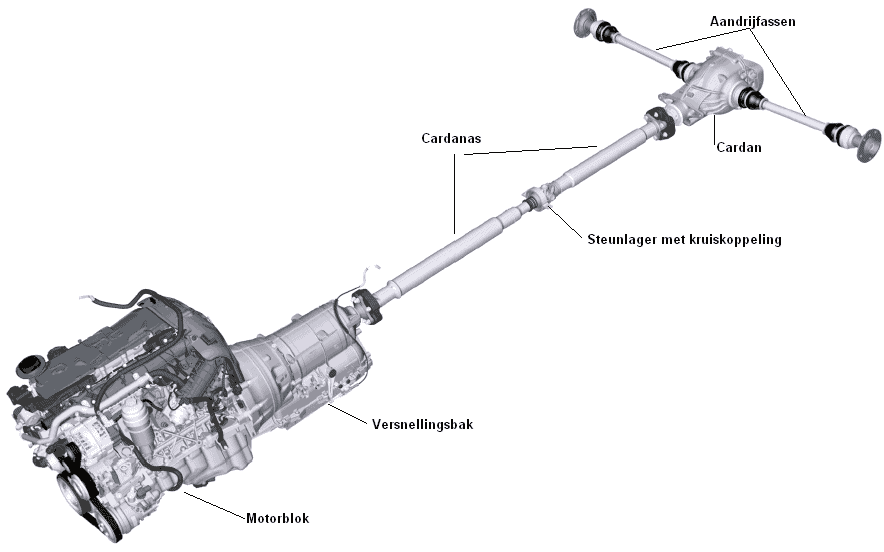

Das Tellerrad 1 wird durch das Ritzel vom Motor/Getriebe angetrieben. Bei Geradeausfahrt drehen sich die Antriebswellen 2 und 3 mit gleicher Geschwindigkeit und das Satellitenrad 4 dreht sich nicht um seine Achse.

In der Situation dieses Bildes steht die linke Antriebswelle still. Dies kann daran liegen, dass sich das linke Rad auf Asphalt und das rechte Rad auf einer unbefestigten Straße befindet. In diesem Fall dreht das Rad auf der unbefestigten Straße durch.

Das Satellitenrad dreht sich nun um seine Achse und die volle Antriebskraft wird auf die rechte Antriebswelle übertragen. Der linke steht jetzt still. Eine ähnliche Situation entsteht auch beim Durchfahren einer Kurve, der Reifendruck ist auf einer Seite niedriger, die Reifenprofile unterscheiden sich stark und die Fahrbahn ist nicht ganz eben.

Nachteile eines Differentials:

Auch die Tatsache, dass das Differenzial Geschwindigkeitsunterschiede zwischen den Rädern zulässt, ist unter Umständen ein großer Nachteil. Wenn eines der angetriebenen Räder die Haftung verliert, geht der gesamte Antrieb verloren. Wenn ein Auto mit einem Rad auf dem Asphalt und einem Rad im Schlamm steht, wird das Rad im Schlamm zu 1 % angetrieben und das Rad auf dem Asphalt (mit der meisten Haftung) bleibt stehen. Dies liegt daran, dass sich das Satellitenrad schnell dreht und das Rad mit dem geringsten Widerstand am meisten fährt.

Einstellen des Tellerritzels:

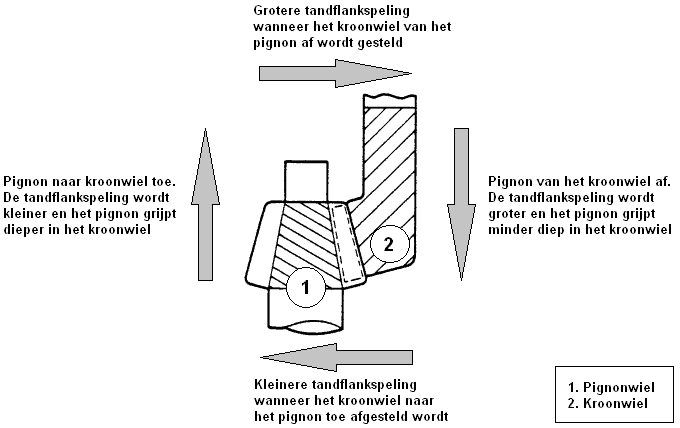

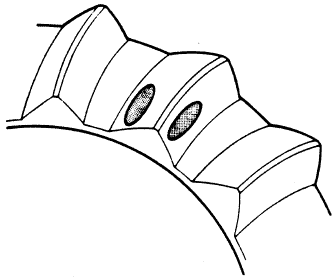

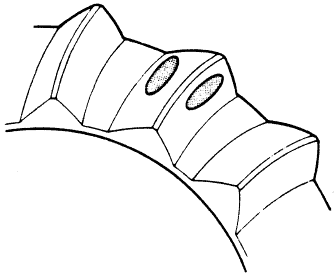

Die Höhe und der Abstand der Kontaktflächen von Zahnkranz und Ritzel sind einstellbar. Die Bilder zeigen die Folgen einer falschen Einstellung.

Durch Schmieren des Tellerrads für eine Vierteldrehung mit Spezialfett (das sich in Öl löst) kann die Auflagefläche zwischen Tellerrad und Ritzel bestimmt werden. Durch Hin- und Herdrehen des Ritzels um einige Umdrehungen wird die Auflagefläche frei (siehe Bilder). Durch mehrmaliges Verstellen und Drehen lässt sich das Ganze auf die ideale Auflagefläche einstellen.

Es ist zu berücksichtigen, dass sich durch die Belastung des Antriebs auch die Auflagefläche verschiebt. Mit zunehmender Belastung verschiebt sich die Auflagefläche mehr zur Außenseite des Tellerrads (Bild oben rechts). Bei geringer Belastung wandert die Auflagefläche mehr nach innen. Beim Verstellen muss sich die Auflagefläche in der Mitte befinden. Konsultieren Sie für Größen immer die Werksdaten.

Eine falsche Einstellung verursacht (teils extrem) starke Geräusche im Antrieb, wie z. B. ein Pfeif- oder Kreischgeräusch. Auch der Verschleiß nimmt zu. Beispielsweise kann das Differenzial aufgrund einer unvorsichtigen (oder fehlenden) Einstellung bereits nach wenigen tausend Kilometern ausfallen. Dem ging natürlich ein lautes Geräusch voraus.

LSD (Sperrdifferenzial)

Um die oben genannte Situation zu verhindern, ist es in manchen Fällen sinnvoll, die Funktion des Differentials (teilweise) zu deaktivieren. Das nennt man Blockieren. Bei einer Differenzialsperre ist der Antrieb beider Achsen gleich. Das Satellitenrad wird gestoppt, oder beide Sonnenräder werden miteinander gekoppelt. Es gibt verschiedene Entwicklungen mit Lamellenkupplungen, Viscokupplungen und Klauenkupplungen.

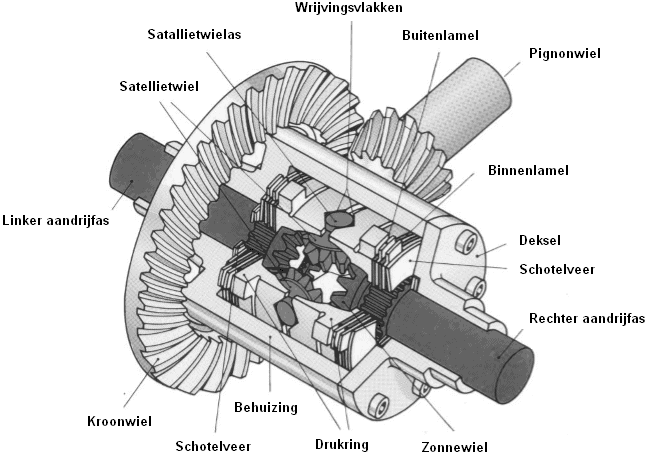

Das Bild unten zeigt ein LSD (Limited Slip Differential). Dabei handelt es sich um ein Differenzial mit erhöhter innerer Reibung. Zwischen den äußeren geraden Flächen der konischen Sonnenräder der Halbachsen und dem Differentialgehäuse sind Lamellenkupplungen platziert.

Die Druckringe im LSD sind einerseits mit dem Differentialgehäuse verbunden und andererseits axial verschiebbar. Aufgrund der konvexen Form der Satellitenräder sind die Druckringe innen keilförmig. Die inneren Lamellen (im Bild oben dunkel gefärbt) greifen in die Innenverzahnung der Achswellen ein. Die Außenzähne der Außenlamellen greifen in die Längsnuten des Differentialgehäuses ein. Das bedeutet, dass sich die äußeren Lamellen nicht drehen können.

Bei Geradeausfahrt drehen sich Tellerrad und Antriebswelle mit gleicher Geschwindigkeit, es entsteht also keine Reibung. Wenn eines der Räder zu wenig Grip hat und sich dadurch schneller dreht als das andere Rad, entsteht ein Geschwindigkeitsunterschied zwischen den Kegelflächen des Druckrings. Der Druckring wird gegen die Lamellen gedrückt und es entsteht ein lastabhängiges Reibungsmoment zwischen den äußeren Lamellen (die durch das Differentialgehäuse blockiert werden) und den schnell rotierenden inneren Lamellen, die mit der Antriebswelle verbunden sind.

Die moderneren elektronisch gesteuerten Systeme wurden zu den selbsthemmenden Systemen weiterentwickelt. Die zuvor beschriebenen Druckringe der selbsthemmenden Systeme werden dann durch hydraulisch arbeitende Ringzylinder ersetzt. Die Betätigung der Lamellenkupplungen erfolgt elektronisch.

Torsen-Differential

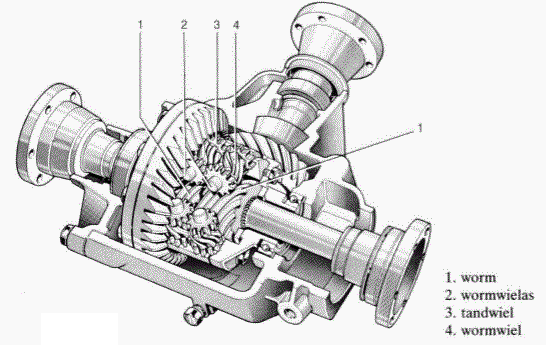

Das Torsen-Differenzial („Torsen“ ist eine Abkürzung von „Torque Sensing“, frei übersetzt: „Drehmomentgefühl“) ist im Prinzip ein symmetrisches Differential. Wenn beide Abtriebswellen mit der gleichen Drehfrequenz rotieren, sind die Antriebsmomente in diesen Wellen gleich. Tritt aus irgendeinem Grund eine Differentialwirkung auf, verringert sich das Antriebsdrehmoment zur schneller rotierenden Abtriebswelle und zur langsamer rotierenden Welle. Auch hier entsteht grundsätzlich ein inneres Reibungsmoment, das einerseits das Abtriebsdrehmoment reduziert und andererseits das Abtriebsdrehmoment erhöht. Die Funktionsweise basiert auf dem selbsthemmenden Verhalten des Schneckenradgetriebes, das durch die Wahl des richtigen Steigungswinkels dieser Zahnräder entsteht.

Das Achsdifferential im Bild unten ist mit dem Zahnkranz verschraubt. Die Schneckenwellen sind im Differentialgehäuse montiert. Die Schneckenräder, die paarweise durch Stirnräder verbunden sind, können sich frei um ihre Achsen drehen.

Es sind drei Sätze mit je zwei Schneckengetrieben verbaut. Ein Schneckenrad aus jedem Satz greift in die Schnecke ein, die auf der Radantriebswelle zum rechten Rad verzahnt ist. Das andere Schneckenrad greift in die Schnecke auf der Radantriebswelle des linken Rads ein.

Bei Geradeausfahrt (vorwärts oder rückwärts), wenn kein Differenzial wirkt, drehen sich beide Achsen mit der gleichen Geschwindigkeit. Das Differentialgehäuse trägt die Schneckenräder, die wiederum die Schnecken mit den Radantriebswellen antreiben. Beide Schneckenräder wollen sich aufgrund ihrer Steigung in die gleiche Richtung drehen, was durch die Kopplung mit Stirnrädern nicht möglich ist. Das Differenzial rotiert nun als Block und sorgt für eine symmetrische Drehmomentverteilung (50 % – 50 %).

Tritt eine Differentialwirkung auf, zum Beispiel beim Durchfahren einer Kurve, oder wenn ein Rad durchdreht, dreht sich eine Schnecke schneller und die andere Schnecke langsamer als das Differentialgehäuse. Dem langsamer rotierenden Rad wird nun ein größeres Drehmoment zugeführt als dem schneller rotierenden Rad. Die schneller rotierende Schnecke treibt das entsprechende Schneckenrad an und damit das Schneckenrad, das die Schnecke zum langsamer rotierenden Rad treibt. Durch die teilweise Selbsthemmung des Antriebs durch das Schneckengetriebe in Richtung Schnecke wird das Drehmoment auf das langsamer drehende Rad zusätzlich erhöht. Durch die Wahl des richtigen Steigungswinkels an der Schnecke kann die gewünschte Drehmomentverteilung, hier der Blockierwert, erreicht werden.

Auf die ABS-Funktion hat das Torsen-Differenzial keinen Einfluss, da die Sperrwirkung nur unter Last, also beim Beschleunigen des Gaspedals, eintritt.

Vor allem im Rennsport, beim Driften, ist das Differenzial gesperrt. Ist dies bei bestimmten Fahrzeugen technisch nicht möglich, wird das Satellitenrad mit den Sonnenrädern verschweißt. Auf diese kostengünstige Weise ist das Differenzial immer gesperrt. Der Nachteil besteht darin, dass es kaum mehr auf öffentlichen Straßen gefahren werden kann, da das Rad, das in Kurven die niedrigste Geschwindigkeit aufweist, durchdreht. Auch die Wahrscheinlichkeit von Defekten an den Antriebswellen und Gleichlaufgelenken ist größer.

Eine andere Möglichkeit besteht darin, das ESP (Elektronisches Stabilitätsprogramm) eingreifen zu lassen. Dieses System bremst das durchdrehende Rad durch kurzes Betätigen des Bremssattels ab. Durch das Abbremsen des durchdrehenden Rades wird durch die Betätigung des Differenzials automatisch mehr Kraft auf das andere Rad übertragen. Damit wurde auch dieser Nachteil beseitigt. Dies wird manchmal auch als elektronischer Sperrdifferenzialbetrieb bezeichnet.

Wartung und Mängel eines Differentials:

Heutzutage enthält ein Differential oft „Lebensdaueröl“. Der Hersteller gibt an, dass das Öl nicht regelmäßig gewechselt werden muss. Einige Hersteller geben ein Ölwechselintervall in einer bestimmten Kilometerzahl an. Dieser Zeitraum darf nicht überschritten werden. Auch bei Differentialen mit Lifetime-Öl empfiehlt es sich, das Öl gelegentlich zu wechseln. Jedes Öl kommt mit Sauerstoff in Kontakt und durchläuft einen Oxidationsprozess. Die Schmierwirkung nimmt ab. Deshalb ist es sinnvoll, dieses Öl bei einer bestimmten Laufleistung (z. B. 150.000 km) zu wechseln.

Defekte Differenziale, bei denen die Lager defekt sind oder der Platz am Tellerrad nicht in Ordnung ist, verursachen viel Lärm im Antrieb. Die Differentiale können in der Regel überholt werden. Bei der Überholung werden die Zahnoberflächen von Krone und Ritzel vermessen und die Lager ausgetauscht. Sind die Zahnoberflächen zu stark abgenutzt, müssen die Teile ausgetauscht werden. Der Austausch des Tellerrades ist oft sehr teuer.

Vorspannung des Differentiallagers einstellen:

Die Lager im Differential müssen unter einer gewissen Vorspannung montiert werden. Dieser Wert wird vom Differenzialhersteller bestimmt. Wenn die Vorspannung entweder zu niedrig oder zu hoch ist, kann das Lager mit der Zeit ausfallen. Berücksichtigen Sie eine zu hohe Axiallast, die dazu führen könnte, dass das Lager zu heiß wird. Bei einer Überholung des Differenzials oder einem Austausch der Lager muss immer die Vorspannung überprüft und gegebenenfalls angepasst werden. Durch Messungen kann ermittelt werden, welche Dicke der Füllring (zwischen Lager und Dichtungshalter) haben sollte.

Nachfolgend finden Sie Beispiele für die durchzuführenden Messungen.

Der Abstand zwischen der Außenseite des Getriebegehäuses und dem Lager muss mit einem Tiefenmessgerät gemessen werden. Der auf dem Foto gemessene Wert beträgt 12 mm.

Mit diesem Tiefenmesser kann auch die Höhe der Schulter des Wellendichtringhalters gemessen werden. Der auf dem Foto gemessene Wert beträgt 10,0 mm.

Beim Einbau wird die Schulter des Wellendichtringhalters im Differentialgehäuse montiert. Durch Subtraktion der beiden gerade gemessenen Werte wird der Abstand zwischen dem Differentiallager und der Schulter des Dichtungshalters ermittelt: Tiefe – Höhe = 12,0 0 mm – 10,00 mm = 2 mm.

Würde man zwischen Differentiallager und Dichtungshalter eine 2 mm dicke Ausgleichsscheibe legen, wäre das Lager spannungsfrei montiert.

Das ist natürlich nicht die Absicht; Um das Lager unter Spannung zu montieren, muss eine dickere Unterlegscheibe eingelegt werden. Die Vorspannung ist vom Hersteller vorgeschrieben. Dieser kann beispielsweise 0,25 mm betragen.

Die Unterlegscheibe, die in diesem Fall platziert werden muss, ist der gemessene Abstand + die Vorspannung, also; 2 mm + 0,25 mm = 2,25 mm. Durch das Einlegen der Unterlegscheibe mit einer Stärke von 2,25 mm ist die Vorspannung richtig eingestellt. Der passende Passring muss in einem Behälter mit unterschiedlich großen Passringen gefunden werden. Mit einer Schraubenlehre lässt sich die richtige Unterlegscheibe ermitteln.

Im Bild unten sehen Sie, dass die Unterlegscheibe eine Dicke von 2,25 mm hat. Das ist also die richtige Unterlegscheibe. Weitere Informationen zum Messen mit der Mikrometer finden Sie auf der Seite „Mechanische Messwerkzeuge".

Die Messungen der Tiefe des Lagers und der Höhe der Schulter des Dichtungshalters in den Bildern oben wurden mit einem Tiefenmessgerät durchgeführt. Diese Messungen können jedoch auch mit einer Messuhr durchgeführt werden. Erläuterungen zum Messen mit der Messuhr finden Sie auch auf der Seite „Mechanische Messwerkzeuge".

Die Messwerte in den Bildern unten stimmen nicht mit den Messungen oben überein. Die Fotos sind auch sehr unscharf. Diese werden bald durch neue Bilder ersetzt, die die Messungen korrekt darstellen.

Die Werte der Messuhr und des Tiefenmessers müssen übereinstimmen. Grundsätzlich spielt es keine Rolle, mit welchem Werkzeug die Messung durchgeführt wird, sofern beide Messwerkzeuge zur Verfügung stehen. Beispielsweise kann es bei einer praktischen Prüfung durchaus vorkommen, dass nur ein Messgerättyp zur Verfügung gestellt wird. Daher ist es wichtig, alle Messwerkzeuge nutzen zu können; der Messschieber, das Mikrometer und die Messuhr.