Themen:

- Kompressionsenddruck

- Kompression messen

- Zylinderdichtheitsprüfung

- Relativer Kompressionstest mit dem Oszilloskop

Kompressionsenddruck:

Während des Kompressionstakts sind die Einlass- und Auslassventile geschlossen und der Kolben bewegt sich nach oben. Dadurch wird die vorhandene Luft (bzw. das Luft-Kraftstoff-Gemisch) komprimiert. Sobald der Kolben den OT (oberer Totpunkt) erreicht hat, ist der maximale Kompressionsdruck erreicht. Dies wird als Kompressionsenddruck bezeichnet. Sobald der Kraftstoff der vorhandenen Luft zugeführt wird, erzeugt die Zündkerze einen Funken, der das Gemisch entzündet. Durch die Verbrennung wird der Kolben nach unten gedrückt und die Kurbelwelle gedreht.

Der Kompressionsenddruck hängt unter anderem von der Kompressionsrate.

Kompression messen:

Bei einem zu niedrigen Verdichtungsenddruck wird dem Kraftstoff nicht die maximal erreichbare Energie entzogen. Es kommt also unter anderem zu einem Leistungsverlust. Wenn der Endkompressionsdruck nur eines Zylinders zu niedrig ist, zittert und vibriert der Motor und in den meisten Fällen wird ein Zylinderaussetzerfehler gespeichert.

Durch Messung der Kompression kann der endgültige Kompressionsdruck des Motors ermittelt werden. Ein selbstregistrierendes Kompressionsmessgerät zeichnet den aufgebauten Druck im Zylinder auf. Anhand dieses Drucks ermittelt der Techniker, ob der Verdichtungsenddruck korrekt ist.

Schritt-für-Schritt-Plan zur Kompressionsmessung:

1. Stellen Sie sicher, dass der Motor betriebswarm ist. Durch die Hitze haben sich die Motorteile ausgedehnt, so dass die gemessenen Werte realistisch sind.

2. Entfernen Sie die Zündkerzen.

3. Wenn möglich, unterbrechen Sie die Kraftstoffzufuhr, indem Sie die Anschlüsse der Einspritzdüsen abziehen. Beim Starten werden die Einspritzdüsen nicht aktiviert, sodass kein unverbranntes Benzin in den Motor gelangt.

4. Führen Sie das Kompressionsmessgerät in das Zündkerzenloch ein. Das Gummiende des Kompressionsmessers sorgt für die Abdichtung zwischen dem Messgerät und dem Zylinderkopf.

5. Lassen Sie den Motor von einer anderen Person starten und halten Sie das Gaspedal vollständig durchgedrückt. Die Drosselklappe öffnet maximal, so dass die angesaugte Luft nicht erstickt wird.

6. Drücken Sie beim Starten des Motors das Kompressionsmessgerät fest gegen den Zylinderkopf. Zischende Geräusche weisen darauf hin, dass Luft am Kompressionsmesser vorbei austritt. Der Wert auf dem Kompressionsmesser bleibt daher zu niedrig.

7. Sobald sich die Nadel des Kompressionsmessers nicht mehr weiter nach rechts bewegt, können Sie mit dem Starten aufhören. Für eine gute Messung reicht oft eine Startzeit von 3 bis 5 Sekunden aus.

Wiederholen Sie die Schritte 4 bis 7 für jeden Zylinder. Stellen Sie beim Messen eines anderen Zylinders sicher, dass die Messung an einem anderen Teil der Karte erfolgt. Klicken Sie dazu auf die Schaltfläche am Kompressionsmesser. Die Karte wird nach oben geschoben. Im Folgenden sind einige Situationen aufgeführt, die in der Praxis auftreten:

Der Kompressionsenddruck aller vier Zylinder ist hoch genug und kein Zylinder weicht ab. Die Messung zeigt, dass der Endkompressionsdruck des Motors gut ist.

Der Druck im Zylinder 3 ist niedriger als in den anderen Zylindern. Im Zylinder 3 wird zu wenig Druck aufgebaut. Dies weist darauf hin, dass ein Problem vorliegt. Dies könnte ein Problem mit der Abdichtung eines oder mehrerer Ventile oder ein Problem mit den Kolbenringen sein.

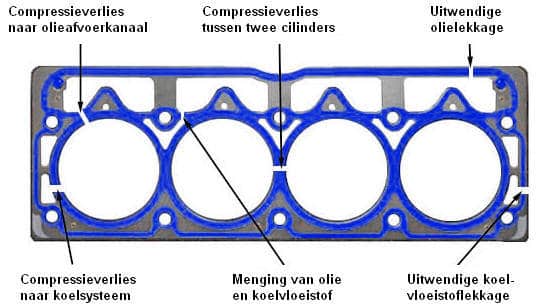

Eine Anomalie in zwei benachbarten Zylindern weist darauf hin, dass wahrscheinlich ein Riss in der Kopfdichtung oder im Zylinderkopf zwischen den beiden Zylindern vorliegt. Während des Kompressionshubs von Zylinder 2 entweicht Luft zu Zylinder 3 und umgekehrt.

Wenn der Kompressionsenddruck aller Zylinder zu niedrig ist, kann dies mehrere Ursachen haben. Dazu können verschlissene oder festsitzende Kolbenringe gehören.

Mithilfe der Kompressionsmessung kann festgestellt werden, dass der Kompressionsenddruck nicht korrekt ist. Es ist nicht möglich, die Ursache dafür zu ermitteln. Zu den Optionen für die weitere Diagnose gehören:

- Gießen Sie etwas Motoröl in das Zündkerzenloch (nicht zu viel!). Bei verschlissenen Druckfedern sorgt das Öl vorübergehend für eine bessere Abdichtung. Eine zweite Messung ist daher besser oder sogar in Ordnung.

- Demontage von Motorteilen zur Sichtprüfung.

- Durchführung einer Zylinderdichtheitsprüfung.

Flaschendichtheitsprüfung:

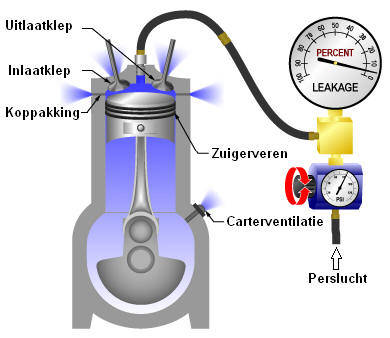

Mit einer Zylinderdichtheitsprüfung kann die Ursache für den Kompressionsverlust ermittelt werden. Bei einer Flaschendichtheitsprüfung wird der Flaschenraum mittels Druckluft unter Druck gesetzt. An den Dichtheitsprüfer ist ein Manometer angeschlossen, das die Leckage in Prozent anzeigt. Bei einem Leck zeigt das Manometer einen Wert größer 0 % an. Bleibt der Luftdruck in der Brennkammer konstant, zeigt das Messgerät 0 % an. Stellen Sie bei dieser Messung sicher, dass die Ventile geschlossen sind; Führen Sie die Messung also in der Situation durch, in der sich der Kolben am oberen Totpunkt befindet und im Kompressionshub ist. Wenn der Kolben fast ganz oben ist, aber mit dem Auslass- oder Ansaugtakt beschäftigt ist, ist das Ventil aufgrund der Ventilüberschneidung oft schon leicht geöffnet. Entlang des Ventils kommt es dann zu Undichtigkeiten, aber das ist kein Defekt, sondern ein Merkmal. Entfernen Sie ggf. den Ventildeckel, um zu prüfen, ob die Nocken der Nockenwelle nach oben zeigen.

Schritt-für-Schritt-Plan für die Flaschendichtheitsprüfung:

- Stellen Sie sicher, dass der Motor betriebswarm ist. Durch die Hitze haben sich die Motorteile ausgedehnt, so dass die gemessenen Werte realistisch sind.

- Stellen Sie den Kolben des zu messenden Zylinders auf den oberen Totpunkt. Stellen Sie sicher, dass sich der Motor im Kompressionstakt befindet, sodass die Ventile geschlossen sind.

- Ziehen Sie die Handbremse an und legen Sie einen Gang ein. Dadurch wird verhindert, dass der Luftdruck den Kolben nach unten drückt. Das Auto darf daher nicht auf der Brücke stehen.

- Beaufschlagen Sie den Zylinder mit Druckluft.

- Lesen Sie den Zähler ab.

Wenn das Messgerät 0 % anzeigt, liegt keine Leckage vor. Schließen Sie den Dichtheitsprüfer an die nächste Flasche an. Zeigt das Messgerät dennoch einen Wert an, liegt ein Leck vor. Da sich am Zylinder Druckluft befindet, entweicht die Luft irgendwo. Einige Möglichkeiten sind:

- Blasgeräusch im Luftfilter-Einlassrohr: Einlassventil undicht

- Blasgeräusch im Auspuff: Auslassventil undicht.

- Blasgeräusch nach Entfernen des Öleinfülldeckels: Luftleckage zur Ölwanne; Dies kann an einer defekten Kopfdichtung oder verschlissenen Kolbenringen liegen.

- Blasgeräusch am Zylinder 3, während am Zylinder 2 Luftdruck herrscht; Die Kopfdichtung zwischen Zylinder 2 und 3 ist gerissen.

- Luftblasen im Kühlsystem: Kopfdichtung oder Zylinderkopf gerissen.

Relativer Kompressionstest mit dem Oszilloskop:

Der Kompressionstest kann auch mit dem durchgeführt werden Oszilloskop grafisch dargestellt werden. Dadurch müssen keine Motorteile (z. B. Zündkerzen) demontiert werden. Die Kompressionsmessung wird anhand der Stromstärke des Anlassers gemessen. Die Messung erfolgt beim Starten des Motors, daher muss darauf geachtet werden, dass der Motor nicht startet. Durch das Entfernen der Stopfen von den Einspritzdüsen wird kein Kraftstoff eingespritzt, sodass der Motor nicht startet. Achten Sie darauf, dass nicht nur die Zündung ausgeschaltet ist! Werden bei einem Benzinmotor nur die Zündspulen abgeklemmt, spritzt der Motor weiterhin Kraftstoff ein und der Kraftstoff gelangt direkt in den Auspuff.

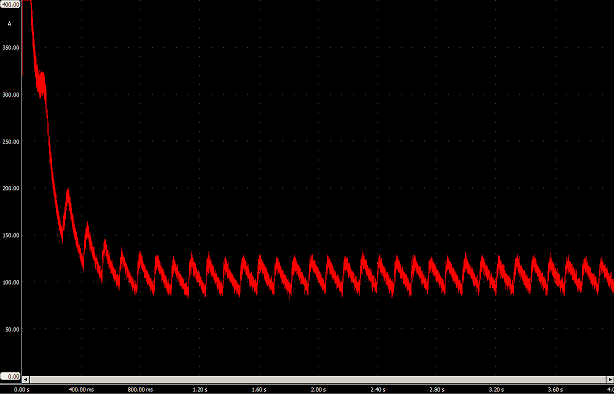

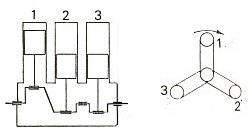

Dieses Scope-Bild zeigt einen relativen Kompressionstest, der an einem Dreizylindermotor durchgeführt wurde.

Die aktuelle Intensität wird im Verhältnis zur Zeit angezeigt. Die Messung erfolgte, indem die Stromzange an das Massekabel von der Karosserie zur Batterie angeschlossen und der Strom gemessen wurde, der beim Starten entsteht. Jeder Kompressionshub führt dazu, dass der Anlasser „mehr Kraft“ zum Drehen aufwenden muss. Während des Kompressionshubs benötigt der Anlasser daher mehr Strom zum Drehen. Dies ist an den Spitzen des Oszilloskopbildes zu erkennen. Ist in den Peaks keine Abweichung erkennbar, reicht das Ergebnis des relativen Kompressionstests aus.

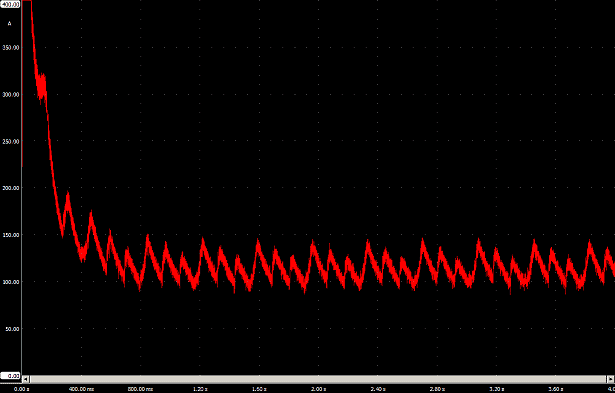

Das gezeigte Oszilloskopbild zeigt einen Dreizylindermotor, bei dem ein Zylinder keine Kompression hat. Im Vergleich zum obigen Bild des Oszilloskops ist zu erkennen, dass ein Peak nicht abgebildet ist. Das Bild zeigt einen Komprimierungsverlust. Es gibt einen hohen Peak (Zylinder 3), einen niedrigen Peak (Zylinder 2) und einen Peak zwischen Hoch und Tief (Zylinder 1). Der niedrigste Peak (von Zylinder 2) zeigt an, dass dieser Zylinder einen zu niedrigen Kompressionsenddruck hat. Der Anlasser muss während dieses Kompressionshubs weniger Kraft aufwenden, um die Kurbelwelle zu drehen. Der mittlere Peak wird auch durch den Zylinder verursacht, in dem ein Kompressionsverlust vorliegt, es muss jedoch nicht zwangsläufig sein, dass dieser Zylinder auch einen Kompressionsverlust aufweist. Nachfolgend wird dies anhand der Zeichnung erläutert:

Da die Zündreihenfolge der Zylinder 2 und 1 aufeinander folgt (Zündfolge 1-3-2), hat der Kompressionsverlust an Zylinder 2 auch Einfluss auf das Umfangsbild von Zylinder 1. Während der Kolben von Zylinder 2 (und der Anlasser aufgrund (Kompressionsverlust) nach oben wandert, erfordert weniger Kraftaufwand), beginnt sich auch der Kolben von Zylinder 1 nach oben zu bewegen.

Ohne Kompressionsverlust verringert sich die Kurbelwellendrehzahl bei jedem Kompressionshub. Da die Drehzahl von Zylinder 2 jedoch nicht so stark gesunken ist, wirkt sich dies auch auf die Kurbelwellendrehzahl von Zylinder 1 aus.

Ob sich der Motor in einem guten Zustand befindet, können Sie anhand der obenstehenden Scope-Bilder erkennen. Wenn alle Peaks die gleiche Höhe haben, ist der relative Kompressionstest in Ordnung. Im Falle einer Anomalie können diese Oszilloskopbilder nicht feststellen, welcher Zylinder die Ursache ist. Um dies festzustellen, kann eine Zündungsmessung mit Kanal B durchgeführt werden. Dieser Kanal kann auf demselben Bildschirm angezeigt werden. Das Bild des Zündspiegels befindet sich über der Kompressionsmesslinie, sodass der richtige Zylinder identifiziert werden kann.