Themen:

- Hochdruck-Leitungspumpe (PE)

- Rotationsverteilerpumpe (VE)

- Einstellen der Rotationsverteilerpumpe

- Elektronisch gesteuerte Verteilerpumpen

- Störungen durch längeren Stillstand

Hochdruck-Leitungspumpe (PE):

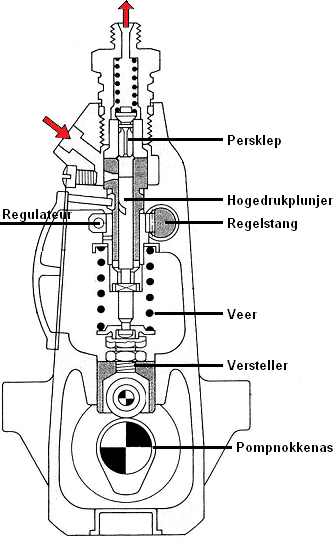

Die Hochdruck-Inlinepumpe stellt die erste Generation der Dieselkraftstoffpumpen dar. Eine Hochdruck-Inlinepumpe besteht aus so vielen Kolbenelementen wie Zylindern vorhanden sind. Jeder Kolben versorgt seinen eigenen Zylinder mit Kraftstoff. Die Hochdruckkolben werden von der internen Pumpennockenwelle betätigt. Wenn diese Kolben nach oben gedrückt werden, bewirken sie den Kompressionshub (der Diesel durch die Leitung zum Zylinder drückt). Die Hochdruck-Leitungspumpe arbeitet mit einem festen Hub. Der Kraftstofffluss wird durch Drehen der Kolben gesteuert. Diese Drehung erfolgt über die Steuerstange, die indirekt mit dem Gaspedal verbunden ist. Beim Betätigen des Gaspedals werden die Kolben gedreht und so die Kraftstoffabgabe reguliert.

In der Pumpe befindet sich auch der Regler (in den Bildern unten sichtbar), der unter anderem dafür sorgt, dass die Leerlaufdrehzahl des Dieselmotors möglichst stabil bleibt und die Kraftstoffleistung bei steigender Drehzahl angepasst wird.

Eine Inline-Pumpe leidet unter internen Leckageverlusten. Die Leckageverluste entstehen hauptsächlich durch Unvollkommenheiten in der Zylinderabdichtung: Die Zylinderwand kann mikroskopisch uneben sein, so dass entlang des Kolbens Raum für Undichtigkeiten entsteht. Bei niedrigeren Geschwindigkeiten und niedrigem Druck können kleine Mengen Dieselkraftstoff an den Dichtungen der Kolben oder anderen internen Komponenten vorbei austreten. Dies kann darauf zurückzuführen sein, dass die Dichtungen nicht perfekt schließen oder dass sie im Laufe der Zeit abgenutzt sind.

Mit steigender Pumpendrehzahl steigt in der Regel auch der Druck im Inneren der Pumpe. Dieser höhere Druck kann dazu beitragen, Unvollkommenheiten in den Dichtungen und Komponenten zu reduzieren, wodurch Leckageverluste reduziert werden können. Dies liegt daran, dass der höhere Druck die Dichtungen gegen die beweglichen Teile drückt und das Risiko einer Leckage verringert.

Wenn die Kraftstoffzufuhr nicht richtig reguliert wird und dadurch zu viel Kraftstoff in den Motor eingespritzt wird, kann dies zu einer zu hohen Verstellgeschwindigkeit führen.

- Bei einem Fehler in der Kraftstoffsteuerung der Inline-Pumpe kann es passieren, dass die Kolben mehr Kraftstoff einspritzen, als für die aktuelle Geschwindigkeit nötig ist. Dies kann zu einer übermäßigen Verbrennungsrate und einer höheren als der empfohlenen Motordrehzahl führen;

- Wenn die Steuerstange, die für die Einstellung des Kraftstoffdurchflusses verantwortlich ist, defekt ist, reagiert die Inline-Pumpe möglicherweise nicht richtig auf das Gaspedal. Dies kann zu einem unbeabsichtigten Anstieg der Kraftstoffzufuhr und damit der Motordrehzahl führen;

- Physische Fehler in der Inline-Pumpe, wie z. B. festsitzende Kolben, beschädigte Teile oder mechanische Blockaden, können die normale Steuerung der Kraftstoffzufuhr stören und möglicherweise zu unkontrollierten höheren Drehzahlen führen.

Rotationsverteilerpumpe (VE):

Als Nachfolger der Hochdruck-Leitungspumpe wurde die Rotationsverteilerpumpe (CAV DPA und Bosch VE) entwickelt. Diese Kraftstoffpumpe arbeitet vollständig mechanisch. Der Vorteil der rotierenden Verteilerpumpe gegenüber der Inline-Pumpe liegt in der geringeren Anzahl an Kolben (und damit der Baugröße) und der standardmäßigen Einspritzverstellung.

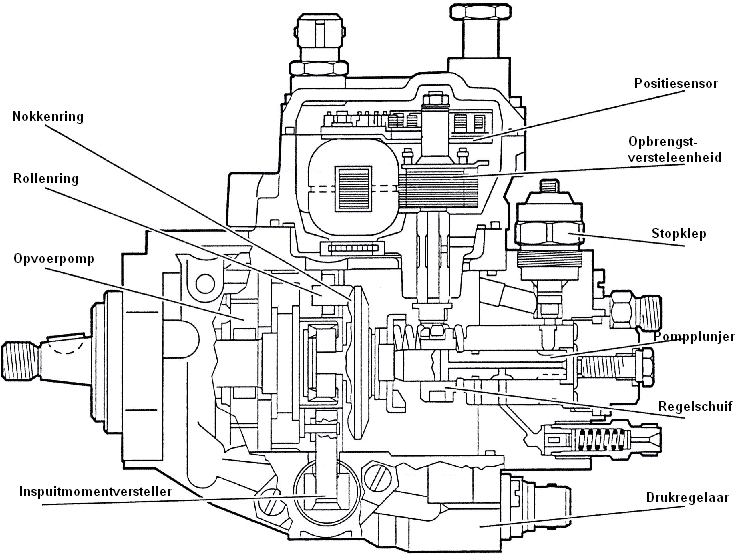

Bosch VE-Pumpe:

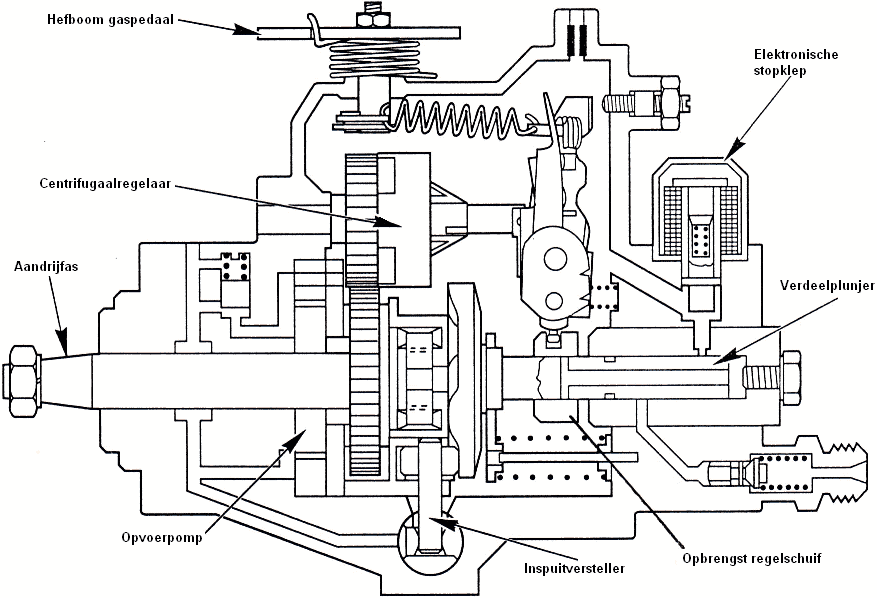

Die Rotationsverteilerpumpe von Bosch ist eine vollmechanische Pumpe. Der Hebel an der Pumpe ist direkt mit dem Gaspedal verbunden. Die Pumpe arbeitet mit einem Kolben, der sich axial bewegt. Der Stößel macht sowohl eine rotierende als auch eine hin- und hergehende Bewegung (dies wird weiter unten im Detail erklärt). Der Steuerschieber (verbunden mit dem Gaspedal) und der Fliehkraftregler sorgen für die richtige Kraftstoffdosierung. Bei einer Verschiebung des Steuerschiebers nach links kann Kraftstoff durch die Rücklauföffnung aus der Pumpe austreten, wodurch sich die Kraftstoffmenge verringert. Sobald mehr Kraftstoff benötigt wird (höhere Geschwindigkeit oder Last), verschiebt sich der Steuerschieber weiter nach rechts, sodass die Kraftstoffmenge zu den Einspritzdüsen erhöht wird. Bei gleichbleibender Motorlast erhöht sich die Drehzahl.

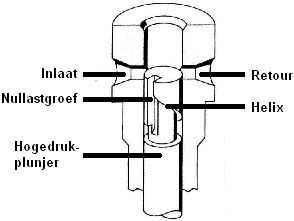

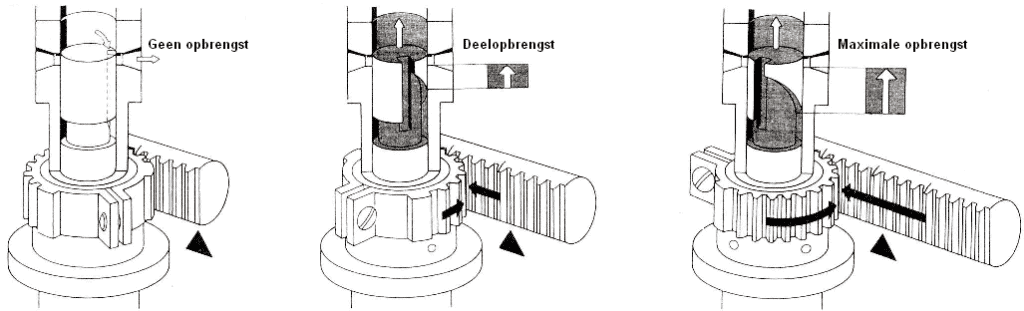

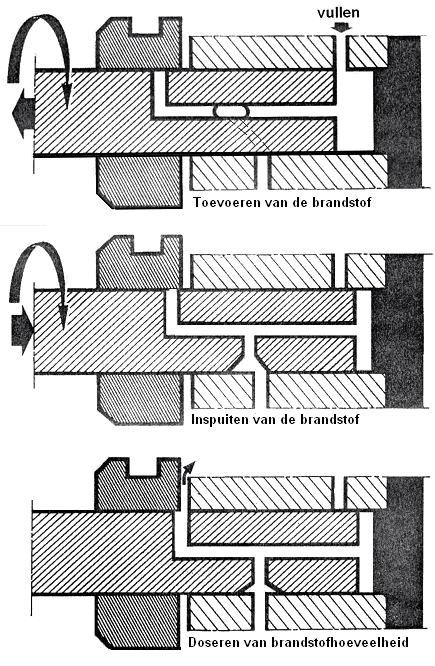

Der Kolben der Bosch VE-Kreiselpumpe ist für die Zufuhr, Einspritzung und Verteilung des Kraftstoffs zuständig. Diese 3 Schritte werden im Folgenden anhand von drei Abbildungen erläutert.

1. Kraftstoffversorgung:

Der Kolben wird nach links gedreht, sodass der Kraftstoff von der Förderpumpe durch den Einlasskanal oberhalb des Kolbens in die Druckkammer rechts vom Kolben fließen kann.

2. Kraftstoff einspritzen:

Die Nockenscheibe drückt den Kolben nach rechts. Dadurch wird der Zulaufkanal zum Pressraum verschlossen und das Volumen im Pressraum kleiner. Der Druck auf den Kraftstoff erhöht sich, bis durch Verdrehung eine Verbindung mit dem Abgaskanal entsteht. Alle 90 Grad gibt es einen Auslass, zu dem der Kraftstoff unter Druck fließt.

3. Dosierung der Kraftstoffmenge:

Die Stellung des Steuerschiebers bestimmt das Ende der Einspritzung und damit die Kraftstoffmenge, die dem Injektor über den Ausgang zugeführt wird.

Die Position des Steuerschiebers wird durch den Fliehkraftregler bestimmt. Dieser Teil wird unten beschrieben.

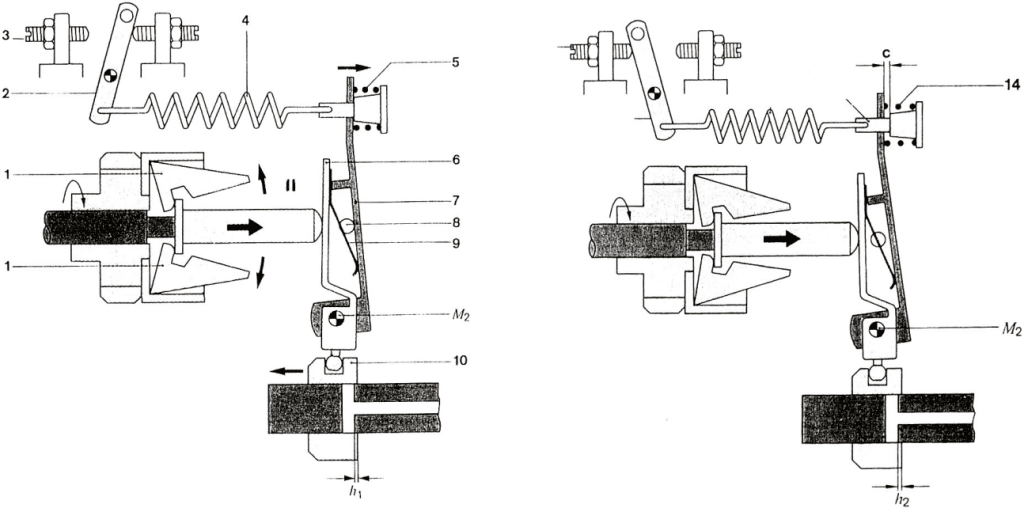

Fliehkraftregler:

Das Gaspedal ist indirekt über die Feder 4 und das Hebelsystem (6, 7, 8, 9) mit dem Steuerschieber 10 verbunden. In der dargestellten Position (links) ist das Gaspedal vollständig durchgetreten und der Steuerschieber möchte sich bewegen das Richtige für maximale Leistung. M2 ist der Drehpunkt. Bei Erreichen der einzustellenden Drehzahl will die Fliehkraft die Steuerhülse II nach rechts bewegen, wodurch sich der Steuerschieber 10 nach links bewegt. Es stellt sich somit eine Gleichgewichtssituation zwischen der Feder 4 und der Fliehkraft ein. Die Geschwindigkeit wird über die Ertragssteuerung angepasst.

Das rechte Bild zeigt die Steuerung im Leerlauf. Das Gaspedal ist nicht gedrückt und der Hebel befindet sich vollständig in der richtigen Position. Eine schwache Feder (14) sorgt nun für die Gleichgewichtssituation.

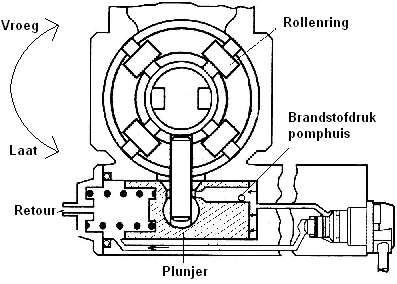

Einspritzvorlauf:

Rotationskraftstoffpumpen sind standardmäßig immer mit einer Einspritzverstellung ausgestattet. Bei Erhöhung der Drehzahl muss die Einspritzung früher erfolgen, um einen guten Krafthub zu gewährleisten. Andernfalls hat der durch den Injektor eingespritzte Dieselnebel nicht genügend Zeit, sich bei höherer Geschwindigkeit richtig mit der Luft zu vermischen. Daher muss der Injektor mit zunehmender Geschwindigkeit immer einige Grad vor dem OT (Top Dead Point) früher einspritzen. Das Einspritzvorschubsystem besteht aus einem Kolben, der mit einem Rollenring verbunden ist. Mit zunehmender Drehzahl wird dieser Rollenring in Drehrichtung gedreht, sodass der Einspritzkolben früher mit dem Pumpenhub (und damit der Einspritzung) beginnt. Für diesen Einspritzvorlauf wird keine Elektronik verwendet.

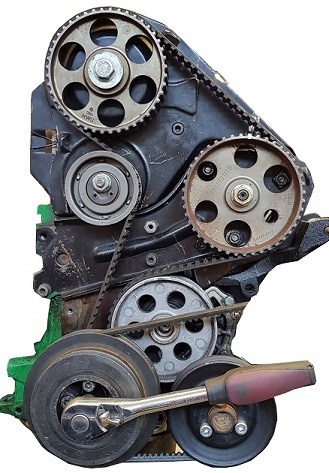

Einstellen der Rotationsverteilerpumpe:

Wichtig ist, dass der Druckaufbau in der Pumpe zum richtigen Zeitpunkt erfolgt. Der Druckaufbau bestimmt die Einspritzzeit des Dieselkraftstoffs durch die Einspritzdüsen. Die Position der Kraftstoffpumpe kann im Verhältnis zum Motorblock verändert werden. Im Motorblock befinden sich Langlöcher, in die die Kraftstoffpumpe verschoben werden kann. Das Drehen der Pumpe hat keinen Einfluss auf das vom Zahnriemen angetriebene Zahnrad. Das Zahnrad bleibt stehen, aber die Pumpe dahinter ändert ihre Position. Für eine im Uhrzeigersinn (im Uhrzeigersinn) rotierende Verteilung gilt:

- Eine Bewegung der Pumpe gegen den Uhrzeigersinn führt zu einer früheren Injektion;

- Eine Bewegung der Pumpe im Uhrzeigersinn führt zu einer späteren Einspritzung;

Daher muss die Kraftstoffpumpe anhand der Kurbelwellenposition und der Position des Steuerschiebers angepasst werden. Dies muss mit einer Messuhr erfolgen.

Nachfolgend finden Sie einen Schritt-für-Schritt-Plan, mit dem eine Rotationsverteilerpumpe eingestellt werden kann.

1. Stellen Sie den Kolben von Zylinder 1 auf den oberen Totpunkt.

Drehen Sie die Kurbelwelle, bis sich der Kolben von Zylinder 1 im oberen Totpunkt befindet.

Ob die Steuerzeiten der Kurbelwelle korrekt sind, erkennen Sie daran, ob die Markierung am Schwungrad mit der Markierung im Getriebegehäuse übereinstimmt.

2. Zeitsteuerung der Kraftstoffpumpe

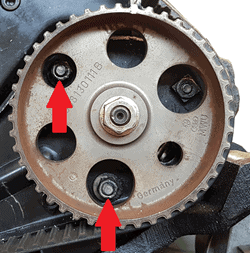

Überprüfen Sie, ob die Kraftstoffpumpensteuerung korrekt ist. Die beiden Markierungen (im Bild weiß hervorgehoben) müssen einander gegenüber liegen. Wird die Kraftstoffpumpe nicht rechtzeitig eingebaut, muss der Zahnriemen ausgebaut und korrekt eingebaut werden.

Setzen Sie dann den Blockierstift ein (in das Loch mit dem roten Pfeil im Bild).

3. Demontage von Teilen

Entfernen Sie die Kraftstoffleitungen, den Kühlwasserschlauch und das Thermostatgehäuse, um Platz hinter der Kraftstoffpumpe zu schaffen. Sie benötigen diesen Platz, um die Messuhr in der Pumpe zu montieren.

4. Messuhr

Finden Sie die Messuhr, mit der die Kraftstoffpumpe eingestellt werden muss.

Schrauben Sie die losen Teile der Messuhr zusammen. Entfernen Sie den Blindstopfen der Kraftstoffpumpe und schrauben Sie die Messuhr ein. Machen Sie es sich einfach, indem Sie die Messuhr so platzieren, dass sie beim Drehen der Kurbelwelle gut sichtbar ist.

4. Stellen Sie eine Vorspannung ein.

Da Sie möchten, dass die Nadel der Messuhr immer die Pumpe im Inneren berührt, stellen Sie eine Vorspannung ein. Dadurch können Sie die Messuhr etwas weiter in das Pumpengehäuse hineinschieben.

Stellen Sie diese Spannung auf mindestens 2 Millimeter ein (siehe Bild).

5. Drehen Sie die Kurbelwelle in die normale Drehrichtung.

Die Kurbelwelle muss gedreht werden. Der Zeiger der Messuhr bewegt sich. Da der Teilerkolben eine Hin- und Herbewegung ausführt, bleibt der Zeiger irgendwann stehen. Beim weiteren Drehen der Kurbelwelle bewegt sich der Zeiger wieder zurück.

Wenn der Zeiger stehen bleibt, ist der maximale Hub des Teilkolbens erreicht.

6. Stellen Sie die Messuhr auf 0.

Drehen Sie den schwarzen Ring an der Messuhr und stellen Sie ihn auf 0.

7. Stellen Sie den Kolben von Zylinder 1 auf den oberen Totpunkt.

Drehen Sie die Kurbelwelle erneut, bis der Kolben von Zylinder 1 im oberen Totpunkt steht. Überprüfen Sie noch einmal die Markierungen am Schwungrad und am Getriebegehäuse.

Lesen Sie den vom Zeiger auf der Messuhr angezeigten Wert ab. Der Zeiger hat sich gegen den Uhrzeigersinn bewegt. Das bedeutet, dass der Verteilerkolben eine Drehung gemacht hat

0,70 mm. Vergleichen Sie diesen Wert mit den Werkswerten. Stimmen die Werte überein, ist keine Anpassung erforderlich. Wenn der Wert falsch ist, muss die Pumpe angepasst werden.

8. Kraftstoffpumpe einstellen.

Stellen Sie die Kraftstoffpumpe ein, indem Sie die drei Schrauben (in den Bildern gezeigt) um eine Umdrehung lösen und die Position der Pumpe am Motorblock verschieben.

Elektronisch gesteuerte Verteilerpumpen:

Heutzutage werden Dieselmotoren ebenso wie Benzinmotoren mit einer ECU (einem Steuercomputer) gesteuert. Mit Hilfe dieses Computers können außerdem verschiedene Funktionen der Hochdruck-Kraftstoffpumpe gesteuert und die Kraftstoffdosierung wesentlich genauer eingestellt werden als bei einer vollmechanischen Kraftstoffpumpe. Die elektronisch gesteuerten Verteilerpumpen werden in die folgenden drei Typen unterteilt:

- Lucas EPIC-Pumpe

- Bosch VP/VR-Pumpe

- Bosch VP44

Lucas EPIC-Pumpe:

Die Lucas EPIC-Pumpe ist eine vollelektronisch gesteuerte Rotationskraftstoffpumpe. Die folgenden Funktionen werden gesteuert; Startleistung, Leerlaufdrehzahlregelung, Teillastleistungsregelung, Volllastregelung, Einspritzzeitpunktregelung, Selbstdiagnose.

Bosch VP-Pumpe:

Die Bosch VP-Pumpe ist im Inneren identisch mit der mechanischen VE-Pumpe, die weiter oben auf dieser Seite beschrieben wurde. Teile wie die Förderpumpe, der Nockenring, der Steuerschieber, das Pumpenverteilergehäuse und der Pumpenkolben bleiben unverändert.

Die VP-Pumpe verfügt im Vergleich zur VR-Pumpe über folgende neue Teile:

- Verstelleinheit (Stellantrieb) zur Regulierung der Position des Steuerschiebers.

- Sensor zur Bestimmung der Position des Steuerschiebers.

- Einspritzdrehmoment-Einsteller; dies wird über ein PWM-Signal gesteuert. (PWM steht für Pulse-With-Modulation). Das PWM-Signal kommt vom Steuergerät.

Die Verstelleinheit passt die Position des Steuerschiebers an. Dies geschieht durch die Arbeit mit einem Permanentmagneten und einem Elektromagneten, der über ein Tastverhältnis gesteuert wird. Wenn der Elektromagnet vom Steuergerät mit Spannung versorgt wird, wird er magnetisch und möchte den Permanentmagneten anziehen. Je länger das Tastverhältnissignal ist, desto mehr Magnetismus wird erzeugt und desto größer ist die Bewegung (Anpassung), die es ausführt. Wenn das Tastverhältnissignal verloren geht, zieht die Feder den Einsteller zurück.

Der Positionssensor ist ein induktiver Sensor, der die Drehung der Welle des zuvor erwähnten Steuerschiebers überwacht. Auf diese Weise erhält das Steuergerät eine Rückmeldung, dass die gewünschten Positionen erreicht wurden.

Einspritzvorlauf:

Das Einspritzvorschubsystem ähnelt dem der Bosch VE-Pumpe. Nur bei dieser VP-Pumpe wird der Vorschub durch ein PWM-Signal vom Steuergerät gesteuert. Kurz gesagt, das Steuergerät bestimmt die Position des Rollenrings und nicht die Drehzahl des Motors, wie es bei der VE-Pumpe der Fall war.

Die Position des Rollenrings steuert den Einspritzmoment. Die Position des Stößels bestimmt die Drehung des Rollenrings. Durch einen Kraftstoffdruck, den der Druckregler im Pumpengehäuse zulässt, wird der Kolben entgegen der Federkraft nach links gedrückt.

Der Kraftstoff fließt unter Druck durch den Kraftstoffdruckregler zum Rücklauf. Sobald die ECU ein Signal sendet, sorgt dieser Controller dafür, dass die interne Versorgung etwas mehr oder weniger geöffnet wird. Bei geöffneter Zufuhr strömt Kraftstoffdruck in das Pumpengehäuse, wodurch sich der gesamte Kolben entgegen der Federkraft nach links bewegt. Dadurch wird sichergestellt, dass der Rollenring nach rechts (im Uhrzeigersinn) gedreht wird. Das bedeutet, dass der Rollenring in Richtung „früh“ gedreht wird. Die Einspritzung erfolgt nun früher vor OT. Sobald der Kraftstoffdruck im Pumpengehäuse sinkt, sorgt die Feder dafür, dass der Kolben in seine Ausgangsposition zurückkehrt. Der Rollenring fährt daher wieder auf „spät“.

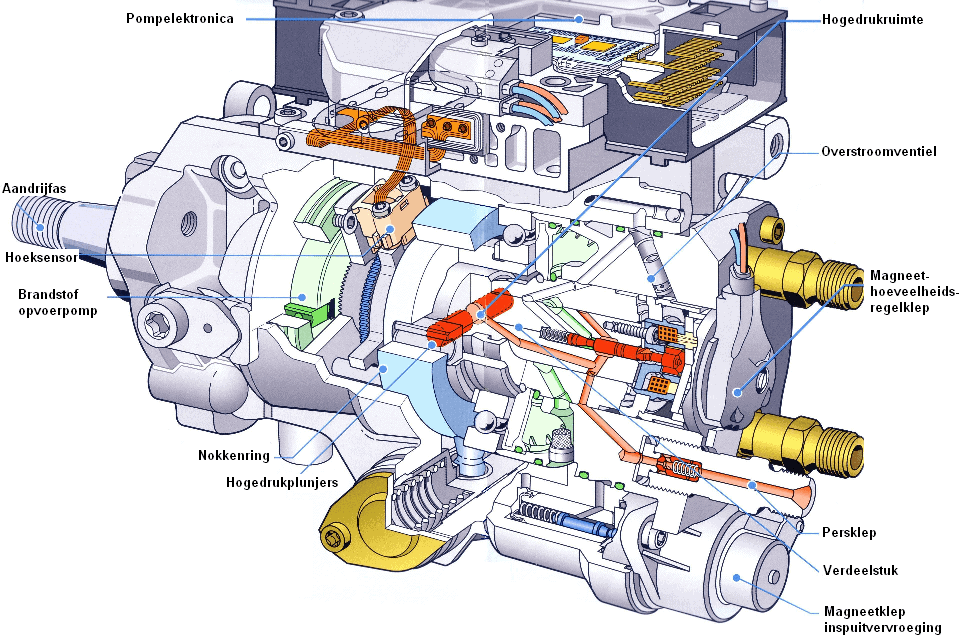

Bosch VP44 Pumpe:

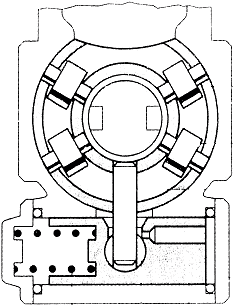

Bei der Radialpumpe VP44 liegen die Pumpenkolben, wie bei den VE- und VP-Pumpen, nicht in Längsrichtung der Welle, sondern senkrecht zur Antriebswelle. Diese Hochdruckpumpe saugt auch den Kraftstoff selbst an und regelt die Einspritzverstellung. Der maximale Einspritzdruck beträgt max. 1850 bar.

Bei laufender Pumpe werden die Kolben durch die Nocken am Nockenring nach innen gedrückt. Bei geschlossenem Magnetventil kann Druck aufgebaut werden und durch Drehen der Verteilerwelle wird die Verbindung zu einem der Injektoren hergestellt. In diesem Moment erfolgt die Injektion.

Störungen durch längeren Stillstand:

Bei längerem Stillstand des Motors kann in manchen Fällen zu Problemen mit der Kraftstoffpumpe und dem Kraftstoffsystem führen. Hier sind einige mögliche Szenarien, in denen längere Ausfallzeiten Auswirkungen haben könnten:

- Kraftstoffverschlechterung: Wenn der Kraftstoff über einen längeren Zeitraum stagniert, kann er sich verschlechtern und zu Kondensation führen. Dies kann zur Bildung von Ablagerungen und Verunreinigungen im Kraftstoff führen, die letztendlich die Kraftstoffpumpe und die Einspritzdüsen verstopfen können;

- Verdunstung und Harzbildung: Wenn Kraftstoff in den Kraftstoffleitungen verdunstet, können harzige Ablagerungen zurückbleiben, die den freien Kraftstofffluss behindern können.

- Dichtungen und Gummikomponenten: Längerer Stillstand kann zur Austrocknung und Verhärtung von Dichtungen und Gummikomponenten im Kraftstoffsystem führen. Dies kann zu Undichtigkeiten führen oder die Dichtigkeit des Systems beeinträchtigen;

- Festsitzende bewegliche Teile: Aufgrund von Oxidation und Verunreinigungen können sich bewegliche Teile in der Kraftstoffpumpe festsetzen. Dadurch kann verhindert werden, dass die Pumpe den nötigen Kraftstoffdruck aufbaut.

Um diese Art von Problemen bei längerem Stillstand zu vermeiden, ist es ratsam, Vorsichtsmaßnahmen zu treffen, wie z. B. die Verwendung von Kraftstoffzusätzen, das Abstellen des Fahrzeugs mit niedrigem Kraftstoffstand, um die Bildung von Kondenswasser im Tank zu verhindern, und die regelmäßige Überprüfung des Motors. Lassen Sie ihn laufen, um sicherzustellen, dass alles gewährleistet ist bleibt geschmiert.