Themen:

- Allgemeines

- Mechanisch angetriebene Benzinpumpe

- Elektrische Druckerhöhungspumpe

- Symptome einer Kraftstoffpumpenstörung

- Kraftstoffhochdruckpumpe

Gesamt:

Die Kraftstoffpumpe ist Teil des Kraftstoffsystems. Die verwendeten Komponenten sind auf der Seite beschrieben Kraftstoffsystem für Benzinmotoren.

In einem Fahrzeug mit Benzinmotor können drei Arten von Kraftstoffpumpen eingesetzt werden: die mechanisch angetriebene Pumpe, die elektrische Kraftstoffpumpe und die Hochdruck-Kraftstoffpumpe. Auf dieser Seite werden der Betrieb und die Anwendung jeder Pumpe beschrieben.

Mechanisch angetriebene Benzinpumpe:

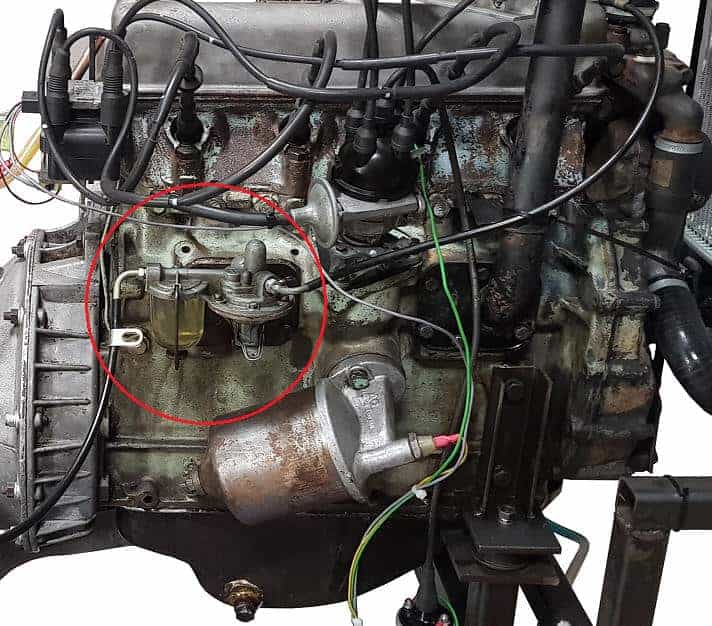

Für Benzinmotoren, die mit einem ausgestattet waren VergaserHäufig wurde eine mechanisch angetriebene Benzinpumpe verwendet. Das Bild zeigt die mechanisch angetriebene Kraftstoffpumpe eines klassischen Land Rover-Motors aus den 70er Jahren, wo ein 2017–2018 Umstellungsprojekt auf ein computergesteuertes Motormanagementsystem angewendet wurde. Die Kraftstoffpumpe ist rot eingekreist.

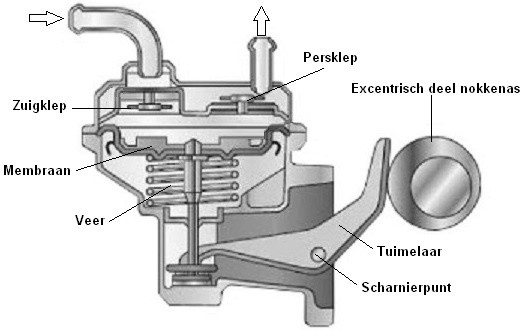

Der Antrieb erfolgt über einen Exzenter, der von der Nockenwelle betätigt wird. Durch Betätigen des Kipphebels wird die Membran in der Mitte nach unten gezogen. Durch den Unterdruck in diesem Raum öffnet sich das Saugventil. Der Kraftstoff strömt durch das Saugventil in die Kraftstoffkammer. Sobald sich der exzentrische Teil der Nockenwelle weiter dreht, drückt die Feder die Membran wieder zurück. Der Überdruck im Kraftstoffraum sorgt dafür, dass das Förderventil öffnet und der Kraftstoff die Pumpe mit erhöhtem Druck verlässt. Die Kraftstoffpumpe gelangt über ein Rohr in den Vergaser.

Wenn das Auto längere Zeit stillstand und/oder die Schwimmerkammer leer ist Vergaser Bei Benzinmangel kann das Benzin über einen Hebel an der mechanischen Kraftstoffpumpe nachgepumpt werden. Der Hebel ist, wie der Kipphebel im Bild, mit der Membran verbunden. Dies ist auf dem Bild nicht zu erkennen.

Die Zapfsäulen sind häufig mit einem Schauglas ausgestattet, das gleichzeitig als Absetzkammer dient. Dieses Schauglas muss regelmäßig gereinigt werden. Das System mit Vergaser und mechanischer Kraftstoffpumpe, insbesondere die Versionen mit langem Ansaugrohr, reagieren empfindlich auf Dampfsperren (Dampfblasensperre).

Elektrische Druckerhöhungspumpe:

Fahrzeuge mit elektronischer Einspritzung verwenden eine elektrische Kraftstoffpumpe. Der Kraftstoffdruck ist viel höher: 3 bar bei der elektrischen Pumpe im Vergleich zu 0,3 bar bei der mechanischen Kraftstoffpumpe; also zehnmal so hoch. Auch beim Einschalten der Zündung schaltet sich die Pumpe sofort ein. Dadurch wird das Kraftstoffsystem bereits vor dem Motorstart sofort auf den richtigen Druck gebracht.

Heute befinden sich dort die elektrischen Kraftstoffförderpumpen Treibstofftank. Manchmal werden sie außerhalb des Tanks platziert, nämlich zwischen Tank und Kraftstoffverteiler. Der Vorteil der Montage im Tank besteht darin, dass die Pumpe durch den Kraftstoff gekühlt wird, in dem sich die Pumpe befindet.

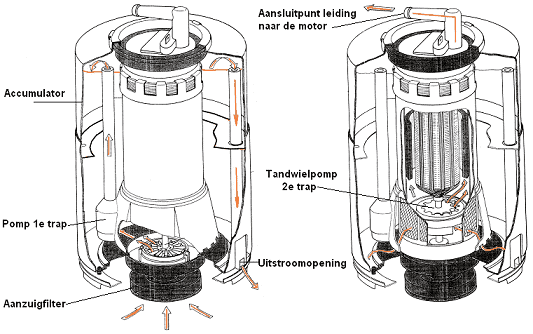

Unten ist eine zweistufige Pumpe dargestellt. Das steckt heutzutage in jedem Auto. Diese Pumpen enthalten zwei unabhängig voneinander arbeitende Pumpen, nämlich die Impellerpumpe (linkes Bild) und die Zahnradpumpe (rechtes Bild). Beide Pumpen werden von separaten Elektromotoren gesteuert. Die erste Stufe fördert den Kraftstoff vom Tank über den Filter zum Pufferspeicher. Dieser hat ein Fassungsvermögen von ca. 600 Millilitern. Dieser interne Vorratsbehälter stellt sicher, dass die Zahnradpumpe (2. Stufe) auch bei langen Kurvenfahrten mit niedrigem Kraftstoffstand weiterhin mit Kraftstoff versorgt wird. Wenn der Vorratsbehälter nicht gefüllt wäre, würde der gesamte Kraftstoff auf eine Seite des Tanks gelangen, sodass die Pumpe nichts ansaugen könnte. So wird das verhindert.

Der im Pufferspeicher befindliche Kraftstoff wird von der Zahnradpumpe mit einem Druck von maximal 3 bar (über die Leitung am oberen Anschlusspunkt) dem Motor zugeführt. Das ist gut für eine Pumpenleistung von 80 Litern pro Stunde. Das ist natürlich viel mehr als nötig. Warum dies geschah, wird im Text unter dem Bild erklärt.

Die Pumpe fördert deutlich mehr Kraftstoff, als der Motor tatsächlich benötigt. Dies geschah bewusst, da das System immer unter Druck stehen muss. Bei drucklosem System könnte sich der Kraftstoff in den Leitungen durch äußere Einflüsse erhitzen. Es kann zur Bildung von Dampfblasen kommen (Dampfblasenfalle). Dies wird verhindert, indem das System ständig unter Druck gehalten wird. Dies bedeutet, dass nicht der gesamte geförderte Kraftstoff tatsächlich verbraucht wird. Deshalb wurde eine Rücklaufleitung eingebaut. Dafür sorgt der Druckregler. Diese Kraftstoffrücklaufleitung verläuft vom Motorraum zurück zu dieser Kraftstoffpumpe. Der Rücklaufkraftstoff landet wieder im Tank.

Die Pumpe läuft daher immer mit konstanter Drehzahl. Wenn der Motor im Leerlauf läuft oder Leistung liefert, pumpt die Druckerhöhungspumpe immer Kraftstoff mit dem gleichen Kraftstoffdruck zum Motor. Im Leerlauf des Motors fließt mehr Rücklaufkraftstoff in den Tank zurück als beim Beschleunigen des Fahrzeugs.

Symptome einer Kraftstoffpumpenstörung:

Die elektrische Kraftstoffpumpe sorgt dafür, dass der Kraftstoff vom Tank zum Motor gepumpt wird. Wenn die Pumpe nicht mehr funktioniert, wird der Motor nicht mit Kraftstoff versorgt. Es ist nicht immer sofort klar, dass die Kraftstoffpumpe nicht mehr richtig funktioniert. In manchen Fällen funktioniert die Kraftstoffpumpe noch, erreicht aber nicht mehr den gewünschten Druck. Bei zu niedrigem Förderdruck können folgende Symptome auftreten:

- Die maximale Motorleistung nimmt ab.

- Es erfolgt eine Zylinderübertragung.

- Der Motor springt beim Starten nicht richtig an.

- Fehlercodes werden im Steuergerät gespeichert.

In vielen Fällen ist ein Niederdruck-Kraftstoffsensor an der Versorgungsleitung angebracht. Dieser Sensor sendet den Kraftstoffdruckwert an die ECU. Falls der Kraftstoffdruck zu niedrig ist, speichert das Steuergerät einen Fehlercode. Ist kein Drucksensor vorhanden, sollte der Techniker bei Problemen ein Manometer an den Kraftstoffkanal anschließen. Das Manometer zeigt den aktuellen Kraftstoffdruck an. Anhand des abgelesenen Wertes kann der Techniker dann feststellen, ob der richtige Druck erreicht wird oder ob der Druck zu niedrig bleibt.

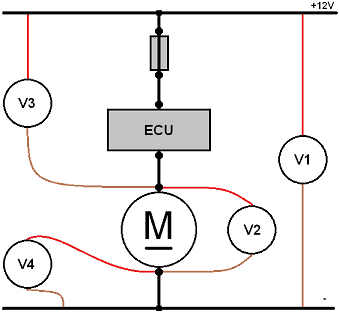

Ein zu niedriger Kraftstoffdruck bedeutet nicht zwangsläufig, dass die Kraftstoffpumpe defekt ist. Bei einer zu niedrigen Versorgungsspannung, einem schlechten Erdungsanschluss oder einer schlechten Steckerverbindung kann es auch sein, dass die Pumpe nicht ausreichend Spannung erhält, um ordnungsgemäß zu funktionieren. Bei zu niedrigem Kraftstoffdruck empfiehlt es sich daher, die Spannung am Pumpenstecker während des Betriebs zu messen. Ziehen Sie in diesem Fall niemals den Stecker zum Messen ab, da dadurch der Stromkreis unterbrochen wird und ein Übergangswiderstand keinen Spannungsverlust zur Folge hat!

Beispiel:

Im Pluskabel liegt ein Übergangswiderstand vor. Sofort V4-Messung (siehe Diagramm) können Sie herausfinden. Beispielsweise zeigt die V3 (Spannungsabfall im Plus) 4 Volt an. Dies bedeutet, dass die Pumpe zum Betrieb 4 Volt weniger benötigt und daher bei einer Versorgungsspannung von 12 Volt (Messung V8) nur mit 2 Volt funktioniert. Wenn der Stecker von der Pumpe abgezogen wird, wird der Stromkreis unterbrochen und der Übergangswiderstand verursacht keinen Spannungsverlust mehr. In diesem Fall werden im Stecker 12 Volt gemessen. Es gibt also nur einen Spannungsabfall an einem geschlossener Stromkreis und eingeschalteter Verbraucher, daher ist der Stecker beim Messen erlaubt nicht von der Pumpe entfernt werden. Eine andere Möglichkeit besteht darin, bei gezogenem Stecker unter Last zu messen, beispielsweise durch eine lockere Lampe.

Hochdruck-Kraftstoffpumpe:

Die Hochdruck-Kraftstoffpumpe eines Ottomotors mit Hochdruckeinspritzung wird fast immer von der Nockenwelle des Motors angetrieben. Die Pumpe sitzt dann oben auf dem Ventildeckel und ist leicht zu erreichen. Für Reparaturen kann die Pumpe einfach zerlegt werden (zuvor muss der Kraftstoffverteiler drucklos gemacht werden). Die Pumpe arbeitet nicht auf „Timing“ wie bei einer Hochdruckpumpe (Reihenpumpe) eines Dieselmotors.

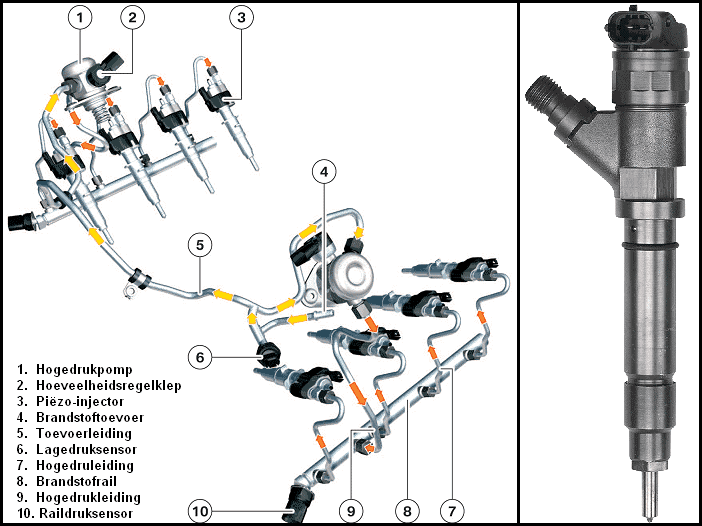

Das Bild zeigt einen V8-Motor mit 8 Einspritzdüsen. Die Kraftstoffpumpe ist auf dem Ventildeckel montiert (der Ventildeckel ist in der Abbildung nicht sichtbar). Der Kraftstoff wird von der Kraftstoffpumpe im Tank über die Kraftstoffzuleitung (4) mit einem Druck von 5 bar zu den beiden Hochdruckpumpen gefördert. Wenn die Nockenwelle den Kolben in der Kraftstoffpumpe drückt, wird ein Pumpenhub ausgeführt. Der Kraftstoff wird nun unter hohem Druck in die Leitung (9) gedrückt. Über diese Leitung gelangt der Kraftstoff in das Kraftstoffverteilerrohr (auch Kraftstoffgalerie genannt) und wird dort unter gleichem Druck auf die Hochdruckleitungen (7) jedes Injektors verteilt.

Jeder Injektor verfügt über einen Steckanschluss. Dadurch wird jeder Injektor mit dem Motorsteuergerät (ECU) verbunden. Das Steuergerät bestimmt anhand der Kernfelder (die anhand der Eingangssignale wie Temperatursensoren und Geschwindigkeitssensoren berechnet werden), wann und wie lange der Injektor einspritzt. Der Einspritzdruck beträgt oft etwa 200 bar, der Maximaldruck liegt bei etwa 250 bar (je nach Marke/Typ).

An jedem Kraftstoffverteiler befindet sich stets ein Raildrucksensor, der den Druck im Rail ständig überwacht. Diese Daten werden an das Steuergerät gesendet, das diese Daten zur Steuerung der Hochdruck-Kraftstoffpumpe verwendet. Das Steuergerät bestimmt dann, ob der Kraftstoffpumpendruck steigen, sinken oder gleich bleiben soll.

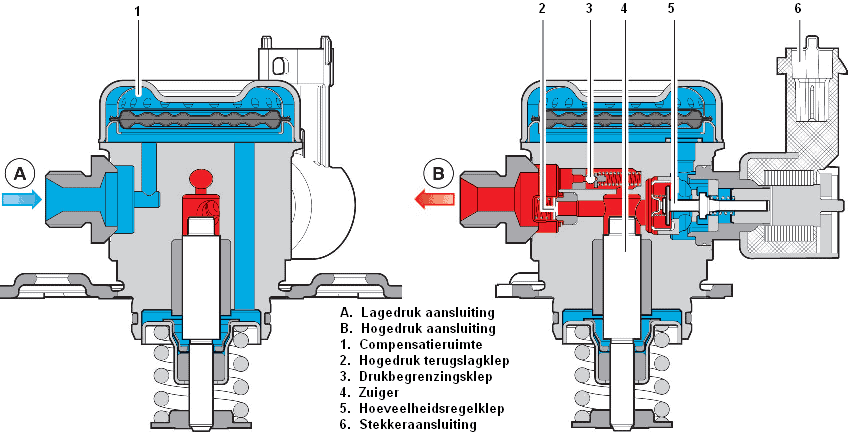

Der Kraftstoff von der Kraftstoffpumpe gelangt über den Niederdruckanschluss A in den Tank. Dieser Kraftstoff gelangt in den Ausgleichsraum 1. Der Kraftstoff gelangt über das Mengenregelventil 5 in den Kraftstoffraum.

Der Kolben 4 wird von der Nockenwelle angetrieben. Der Kolben befindet sich in der untersten Position (in der Neutralposition), da die Feder ihn nach unten drückt. Die Nockenwelle drückt den Kolben gegen die Federkraft nach oben. Der Kraftstoff wird durch das Hochdruck-Rückschlagventil in die Leitung (über Anschluss B) gedrückt. Bei zu hohem Einspritzdruck öffnet das Druckbegrenzungsventil (3). Wenn dieses Ventil beim Druckaufbau im Kolben (teilweise) geöffnet wird, gelangt ein Teil des Kraftstoffs in die Kraftstoffkammer zurück. Der Druck wird dann reduziert, da bei vollständig geöffnetem Ventil der Kraftstoffdruck vor und hinter dem Kolben gleich ist. Vom Anschluss B gelangt der Kraftstoff über das Kraftstoffverteilerrohr zu den Einspritzventilen, die den Kraftstoff am Ende des Verdichtungstakts einspritzen.

Klicken Sie hier, um zur Seite zu gelangen Hochdruck-Kraftstoffpumpe des Dieselmotors zu gehen.