Themen:

- Einführung

- Flügel-/Flügelzellenpumpe

- Kolbenkompressor (Kolbenkompressor, Kurbelwellentyp)

- Einführung in den Kippplattenkompressor

- Kippplattenkompressor mit festem Hub

- Kippplattenkompressor mit variablem Hub (mit interner und externer Steuerung)

- Schmierung des Kompressors

- Magnetkoppelung

- Geräusche

Einführung:

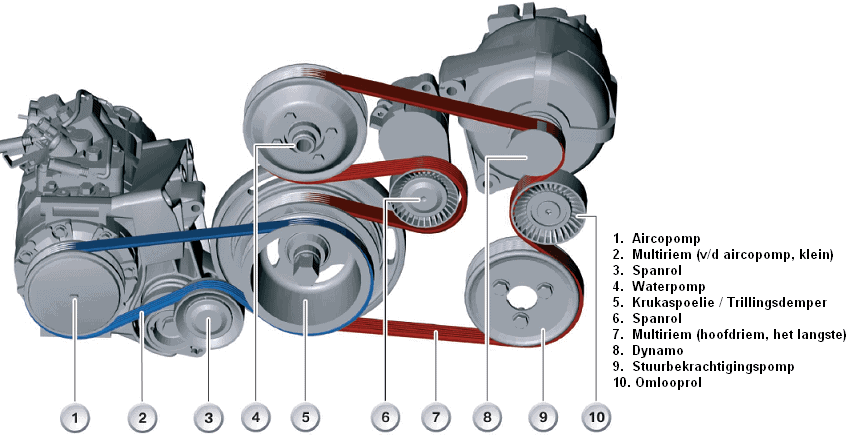

Der Kompressor pumpt das gasförmige Kältemittel der Klimaanlage durch das gesamte System. Druck und Temperatur des Kältemittels steigen, wenn es den Kompressor verlässt. Es gibt verschiedene Arten von Kompressoren, die zur Klimatisierung eingesetzt werden können. Moderne Autoklimaanlagen verwenden Kolbenkompressoren. „Reziprok“ bedeutet, dass die Teile im Kompressor hin- und herbewegt werden. Der Betrieb dieser Kompressoren ist mit dem eines Kolbenmotors vergleichbar. Es gibt auch zwei Arten von Kolbenkompressoren, nämlich den Kurbelwellenkompressor und den Kippplattenkompressor. In modernen Autos kommen Kippplattenkompressoren zum Einsatz, die wiederum in zwei Typen unterteilt werden: den Kippplattenkompressor mit festem Hub und die Variante mit variablem Hub. Die Klimapumpe wird, ebenso wie die Lichtmaschine und die Lenkhilfepumpe, bei Verbrennungsmotoren vom Keilriemen angetrieben (siehe Bild unten). Elektrische Klimakompressoren finden wir in Hybrid- und vollelektrischen Fahrzeugen. Ein Elektromotor wird vom HV-System gespeist und treibt den Kompressor an.

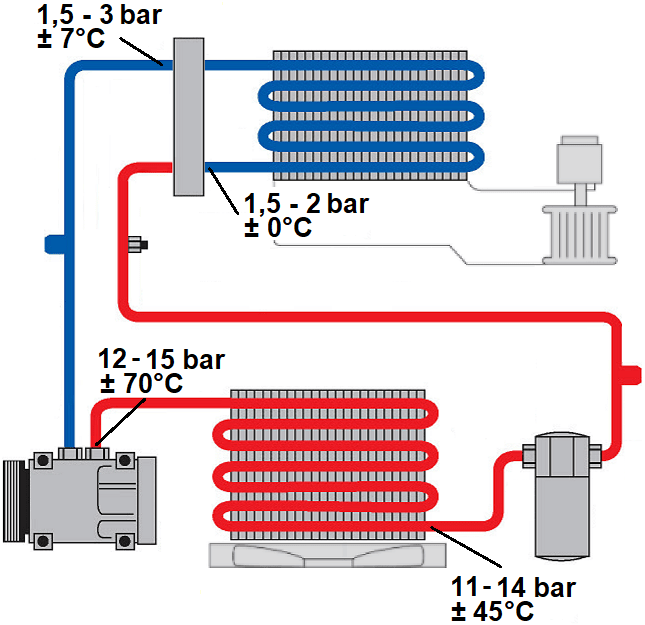

Der Klimakompressor saugt das gasförmige Kältemittel aus dem Verdampfer an, wodurch der Druck im Verdampfer niedrig bleibt und auch bei niedrigen Temperaturen zur Verdampfung des Kältemittels beiträgt. Der Kompressor komprimiert das gasförmige Kältemittel, was zum Übergang von niedrigem zu hohem Druck führt. Dieser Druck- und Temperaturanstieg führt dazu, dass das Kältemittel von gasförmig in flüssig übergeht.

Der vom Klimakompressor gelieferte Druck wird von mehreren Faktoren beeinflusst, darunter:

- Die Motordrehzahl (bei Verbrennungsmotoren);

- Art und Menge des Kältemittels;

- Die Temperatur des Kältemittels;

- Der Typ und die Bauart des Klimakompressors, die seine Leistung bestimmen;

- Die Einstellung der Magnetkupplung;

- Die Umgebungstemperatur.

Nach der Verdichtung verlässt das Kältemittel den Kompressor mit einer Temperatur von etwa 70 Grad Celsius. Diese Temperatur wird dann im Kondensator abgesenkt.

In den folgenden Abschnitten werden verschiedene Ausführungen von Klimakompressoren besprochen, die in der Automobilindustrie eingesetzt werden können oder auch nicht.

Flügel-/Flügelzellenpumpe:

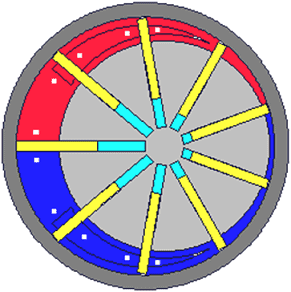

Diese Pumpe wird selten in der Klimaanlage eines Autos verwendet. Es kann jedoch in spezifischen Kühlanlagen für unterschiedliche Produkte eingesetzt werden.

Funktionsweise: Die (graue) Scheibe dreht sich im Uhrzeigersinn nach rechts. Die gelben Kolben werden durch die Zentrifugalkraft (Zentrifugalkraft) gegen die Wand gedrückt, wodurch die verschiedenen Kammern voneinander getrennt werden. Das Kältemittel strömt unten rechts ein und folgt seinem Weg in den kleinen blauen Raum. Durch die Rotation vergrößert sich dieser Raum, was zu einem Unterdruck führt. Die Pumpe läuft weiter, wodurch das Kältemittel in den roten Bereich strömt. Dabei wird der Raum immer kleiner, wodurch das Kältemittel unter Druck gesetzt (komprimiert) wird. Am Ende der roten Kammer befindet sich das Auslassventil, durch das das Kältemittel herausgedrückt wird.

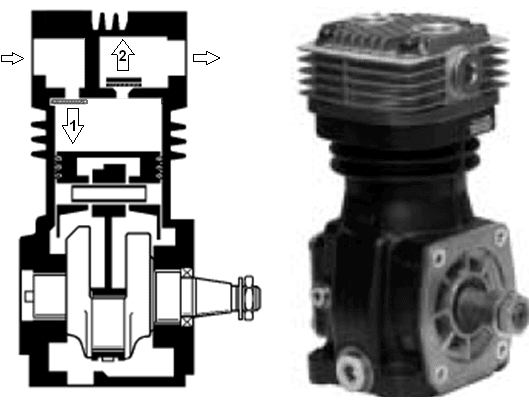

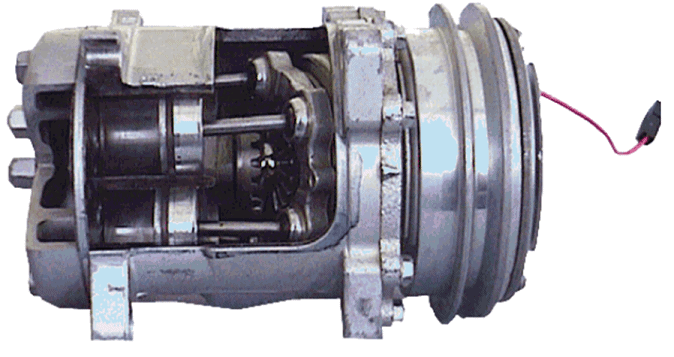

Kolbenkompressor (Kolbenkompressor, Kurbelwellentyp):

Diese Pumpe wird, ebenso wie die Flügelzellenpumpe, selten in der Klimaanlage eines Autos verwendet. Es kann jedoch auch in spezifischen Kühlanlagen für verschiedene Produkte eingesetzt werden. Das Bild unten zeigt einen Kolbenkompressor, wobei 1 das Einlassventil und 2 das Auslassventil darstellt. Die Bewegung von Kolben und Kurbelwelle ist vergleichbar mit der eines normalen Otto- oder Dieselmotors.

Funktionsweise: Der Kolben bewegt sich vom oberen Totpunkt (OT) zum unteren Totpunkt (OTP) (von oben nach unten), wodurch sich das Einlassventil 1 öffnet. Das Kältemittel wird durch Unterdruck in den Zylinder gesaugt. Der Kolben bewegt sich dann vom ODP zum TDC und drückt das Einlassventil zurück gegen seinen Sitz. Durch die Aufwärtsbewegung wird auch das Auslassventil 2 von seinem Sitz abgehoben. Das Kältemittel kann nun den Zylinder verlassen. Das Auslassventil schließt wieder. Dann beginnt der Zyklus von neuem.

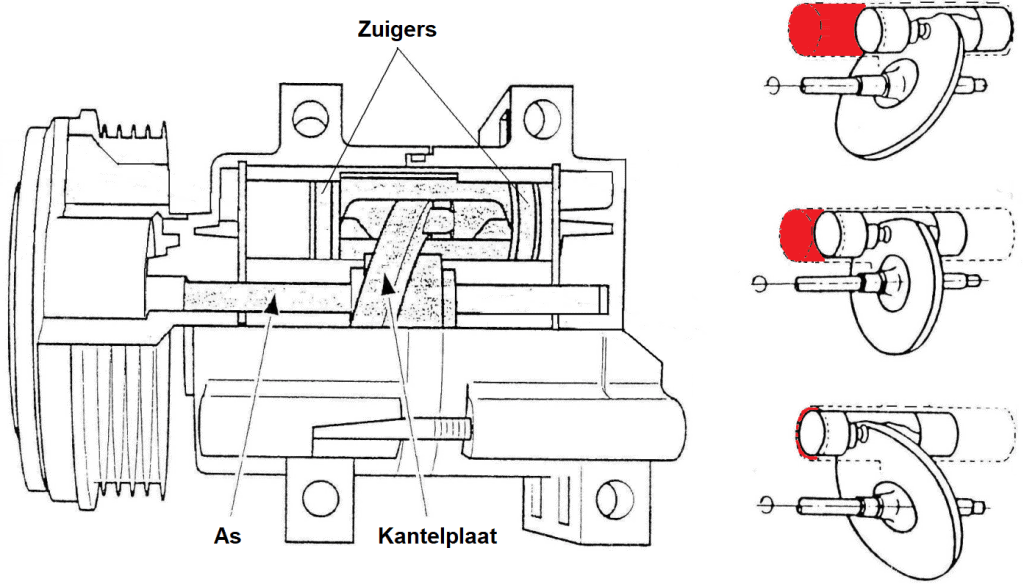

Einführung in den Kippplattenkompressor:

Kippscheibenkompressoren, auch Taumelscheibenkompressoren genannt, werden fast immer in Kfz-Klimaanlagen eingesetzt. Sie fallen aufgrund ihrer beweglichen Teile, die sich auf und ab bewegen, in die Kategorie „reziprok“.

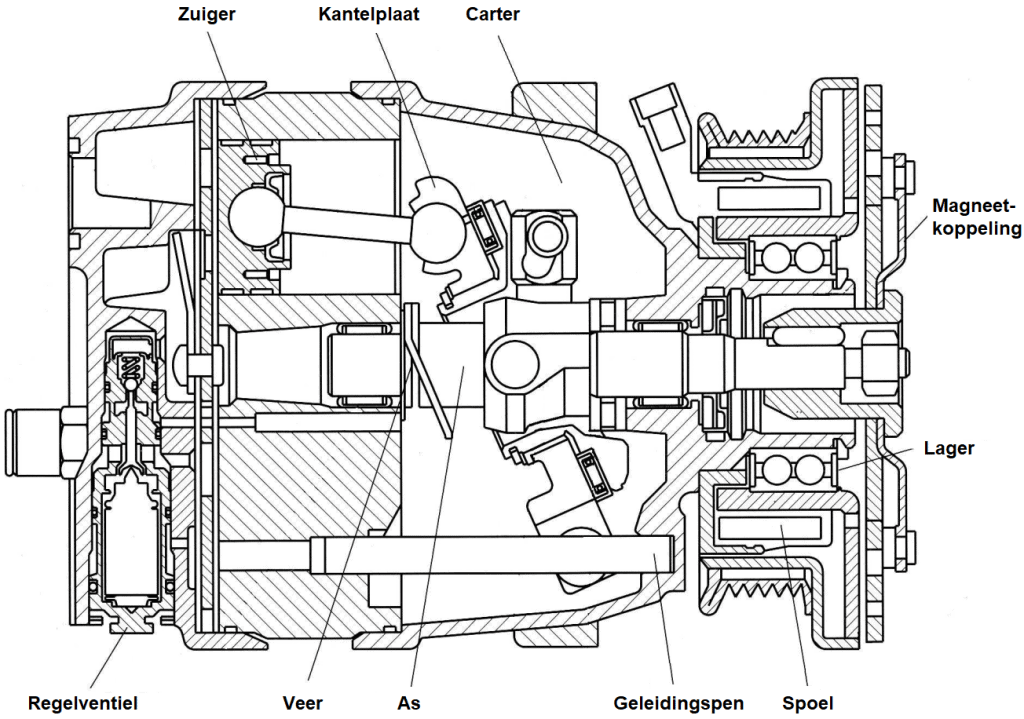

In der Abbildung sehen wir eine Strichzeichnung und einen Ausschnitt eines Kippplattenkompressors. Der Kolben macht einen horizontalen Hub, der durch den Winkel der Kippplatte bestimmt wird. In diesem Bild ist die Platte maximal geneigt, was bedeutet, dass der Kolben die maximale horizontale Bewegung ausführen kann (angezeigt durch den roten Kompressionsraum im Zylinder). In den drei Zeichnungen (von oben nach unten) sehen wir einen vollständigen Presshub eines Kolbens infolge der Drehung der Kippplatte.

In dieser Situation liefert die Pumpe die maximale Leistung, da die Kippplatte einen maximalen Hub ausgeführt hat. Wird eine geringere Ausbeute gewünscht, weil der Druck zu hoch wird und es durch zu viel Kältemittel zu Einfriererscheinungen des Verdampfers kommen kann, wird die Magnetkupplung eines Kompressors mit „festem Hub“ abgekoppelt, so dass der Kompressor nicht mehr läuft Gefahren. Bei einem Kompressor mit „variablem Hub“ wird die Platte weniger „gekippt“. Der Neigungswinkel der Platte ist kleiner, wodurch sich auch der Hub des Kolbens verringert. Die Kompressoren mit festem und variablem Hub werden später auf der Seite beschrieben.

Über jedem Kolben befinden sich zwei Ventile, die an einer Tellerfeder befestigt sind: das Saugventil und das Auslassventil. Wenn sich der Kolben vom OT zum ODP bewegt, drückt er das Kältemittel am Auslassventil vorbei in die Hochdruckleitung zum Kondensator.

Kippplattenkompressoren können zwischen 4 und 8 Kolben/Kolben haben und sind in zwei Versionen erhältlich: nämlich den Kompressor mit festem Hub und den mit variablem Hub. Diese werden im Folgenden beschrieben.

Kippplattenkompressor mit festem Hub:

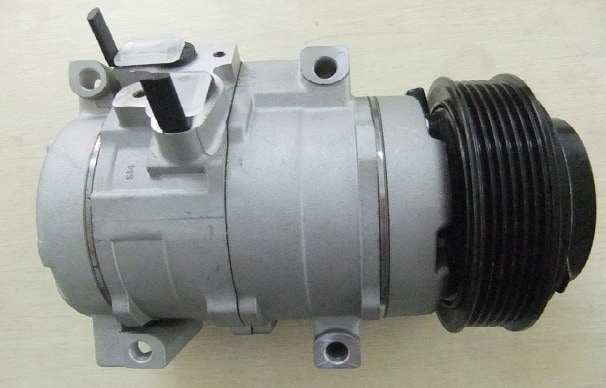

Dieser Kompressor wird über den Keilriemen des Motors angetrieben und läuft synchron zur Motordrehzahl (zwischen 600 und 6000 Umdrehungen pro Minute). Die Magnetkupplung steuert das Ein- und Ausschalten des Kompressors, was später noch näher erläutert wird.

Beim Einschalten des Kompressors bewegt die rotierende Kippplatte die Kolben auf und ab. Ansaug- und Auslassventile an jedem Zylinder ermöglichen es den Kolben, Gas anzusaugen und es unter Druck in den Hochdruckteil des Systems zu befördern.

Ein Kompressor mit festem Hub bewegt ein festes Volumen pro Umdrehung. Der Ertrag hängt also von der Kompressordrehzahl bzw. der Motordrehzahl ab. Zur Leistungsregulierung wird der Kompressor kontinuierlich ein- und ausgeschaltet: Einschalten bei Druckabfall und Ausschalten bei zu hohem Druck. Gerade bei kleinen Motoren kann das Einschalten aufgrund der benötigten Leistung als „Schock“ empfunden werden. Das abrupte Einschalten verursacht eine erhöhte mechanische Belastung und stört die Steuerung, was zu Schwankungen der Temperatur der gekühlten Luft für die Insassen führt.

Wenn die Motordrehzahl zu hoch ist und dadurch der Förderdruck steigt, strömt mehr Kältemittel durch den Verdampfer. Dies verlangsamt die Kühlung und kann zum Einfrieren des Verdampfers führen. In solchen Fällen schaltet die Magnetkupplung dank Thermostat oder Druckschalter ab.

Kippplattenkompressor mit variablem Hub:

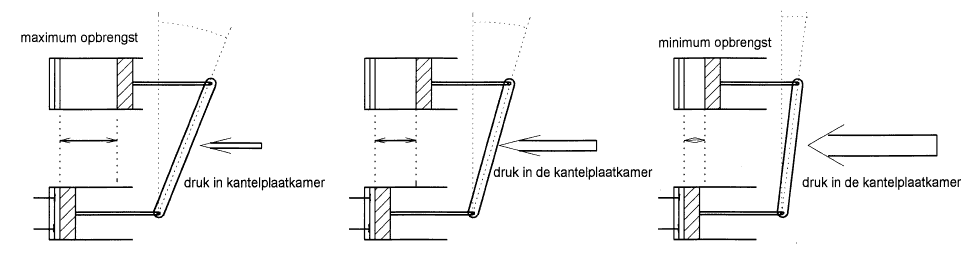

Bei diesem Kompressortyp ist der Winkel der Kippplatte dank einer Einstellvorrichtung einstellbar. Durch die möglichst gerade Platzierung der Kippplatte wird der Hub der Kolben begrenzt und die Leistung minimal. Andererseits wird durch die möglichst schräge Anordnung der Kippplatte ein deutlich größerer Hub der Kolben erreicht und die Leistung steigt erheblich. Wir sehen folgende Versionen des Kippplattenkompressors mit variablem Hub:

- mit Innensteuerung und Magnetkupplung;

- externe Steuerung mit und ohne Magnetkupplung.

Interne Steuerung und magnetische Kopplung:

Die Abbildung zeigt, wie sich die Position der Kippplatte auf den Hub des Kolbens auswirken kann. Eine höhere Motordrehzahl führt zu einer höheren Kompressorleistung. Dies führt zu einem Druckanstieg im gesamten System, was dazu führt, dass die Einstellvorrichtung den Druck in der Kippplattenkammer erhöht.

Der erhöhte Druck zwingt die Kippplatte dazu, aufrechter zu werden, was die Kapazität verringert. Sinkt die Leistung, schließt die Verstelleinrichtung und der Druck in der Kippplattenkammer sinkt. Dadurch wird die Platte wieder stärker geneigt, wodurch die Kolben einen größeren Hub ausführen können. Je größer der Winkel, desto größer der Hub und desto größer die Ausbeute.

Ein internes (mechanisches) Steuersystem zum Einstellen der Position der Kippplatte an einem Klimakompressor mit variablem Hub verwendet normalerweise den Saugdruck, um die Einstellung automatisch zu steuern. Dieses System verwendet einen druckgesteuerten Mechanismus, der auf Änderungen im Ansaugdruck des Kompressors reagiert.

Der Steuermechanismus besteht üblicherweise aus einer oder mehreren Membran- oder Balgkammern, die mit der Saugseite des Kompressors und der Antriebswelle der Kippplatte verbunden sind. Ändert sich der Saugdruck, führt dies zu einer Bewegung der Membran bzw. des Balgs. Diese Bewegung wird dann auf den Mechanismus übertragen, der den Winkel der Kippplatte verstellt.

- Bei höheren Saugdrücken, beispielsweise wenn der Kühlbedarf steigt, passt der druckgesteuerte Mechanismus den Neigungswinkel der Platte an. Dies führt zu einer größeren Hublänge der Kolben und damit zu einer höheren Verdichtung des Kältemittels. Dies führt zu einem höheren Förderdruck und einer größeren Kühlleistung.

- Bei niedrigeren Ansaugdrücken verringert der Mechanismus den Neigungswinkel der Platte, was zu einer kürzeren Hublänge der Kolben und einer geringeren Kompression des Kältemittels führt. Dadurch wird der Förderdruck reduziert und die Kühlleistung an den reduzierten Kühlbedarf angepasst.

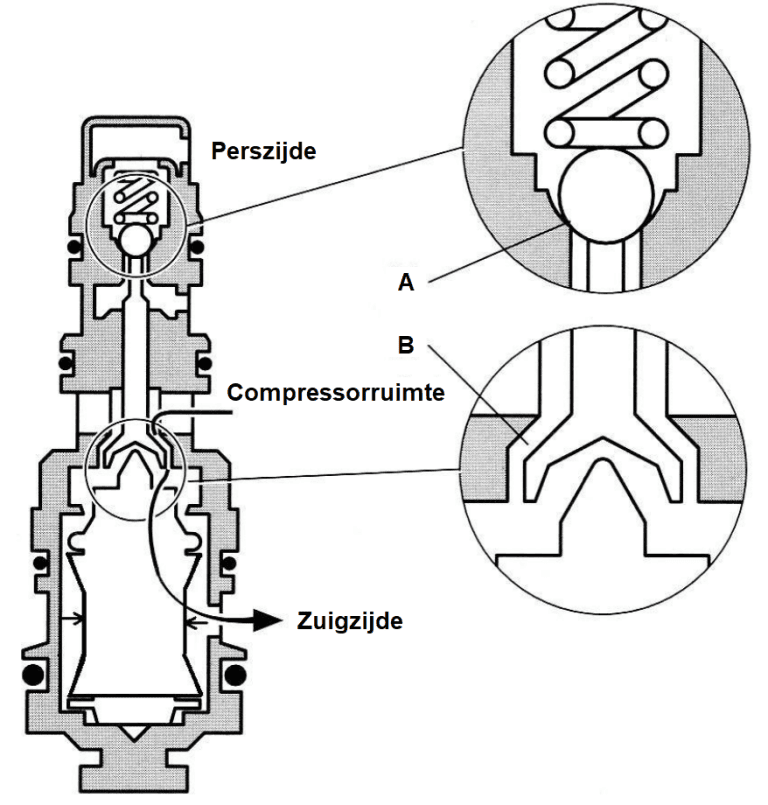

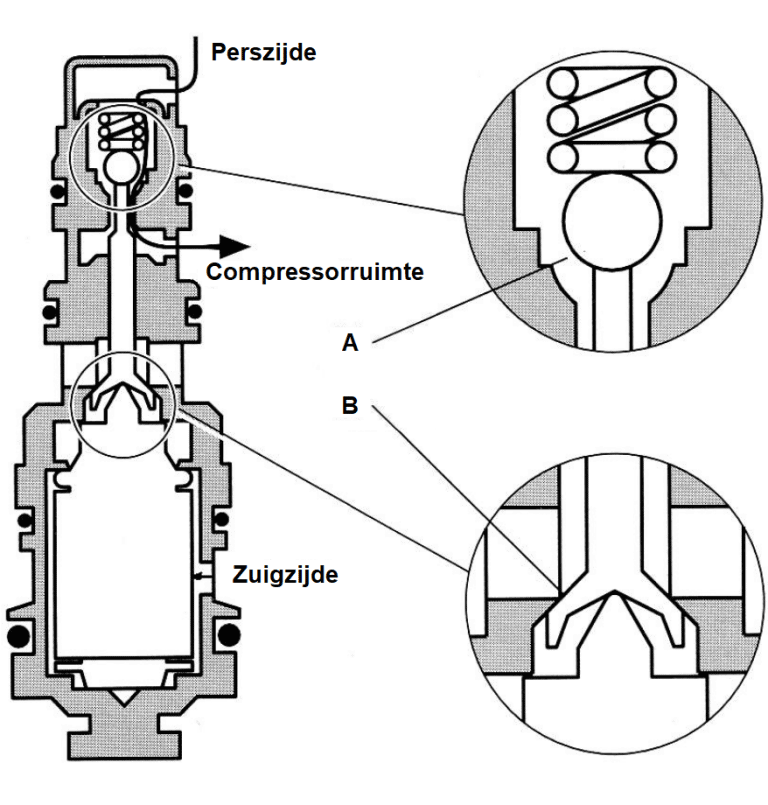

Bei einem Klimakompressor mit variablem Durchfluss steuert ein Ventil die Verbindung zum Kurbelgehäuse (in der Kippscheibenkammer) und sowohl zur Hoch- als auch zur Niederdruckseite des Kompressors. Der Druck auf der Niederdruckseite wird durch den gemessenen Saugdruck beeinflusst. Im Folgenden wird erklärt, wie das Steuerventil funktioniert, wenn der Durchfluss erhöht und verringert wird.

Ertrag steigern:

Mit abnehmender Kühlleistung steigt die Temperatur auf der Saugseite und der Saugdruck steigt. Durch diesen Saugdruck wird der elastische Balg zusammengedrückt und dadurch kleiner. Beim Zusammendrücken des Faltenbalgs schließt Kugelventil A und Ventil B öffnet. Dadurch entsteht eine Verbindung zum Kurbelgehäuse. Dadurch kann der Druck in der Kippscheibenkammer auf die Niederdruckseite (Saugseite) entweichen, wodurch die Kippscheibe stärker geneigt wird. Dies führt zu einer höheren Kompressorleistung und einer Erhöhung der Kühlleistung.

Ertrag reduzieren:

Mit zunehmender Kühlleistung sinkt der Saugdruck. Der Saugdruck nimmt ab und das Volumen des Balgs nimmt zu, wodurch sich die Öffnung B schließt und das Kugelventil A öffnet. Dadurch strömt Hochdruckgas ein und gelangt über Kugelventil A und die Öffnung zum Kippscheibengehäuse. Dadurch wird sichergestellt, dass die Kippscheibe in eine aufrechte Position gelangt. Dadurch sinkt die Pumpenleistung und die Kühlleistung wird kleiner.

Das Steuerventil regelt den Druck in der Kippscheibenkammer. Der dadurch entstehende Druckunterschied zum Druck in den Kompressionsräumen führt zu einer Verkippung der Kippscheibe, die sich auf die Förderleistung der Pumpe auswirkt. Die Hubgröße wird durch den Druck im Niederdruckteil der Klimaanlage gesteuert. Kompressoren mit variablem Hub (Ausgang) verfügen normalerweise nicht über einen Thermostatschalter am Verdampfer. Der Eingangsdruck dieser Kompressoren wird auf 2 bar gehalten.

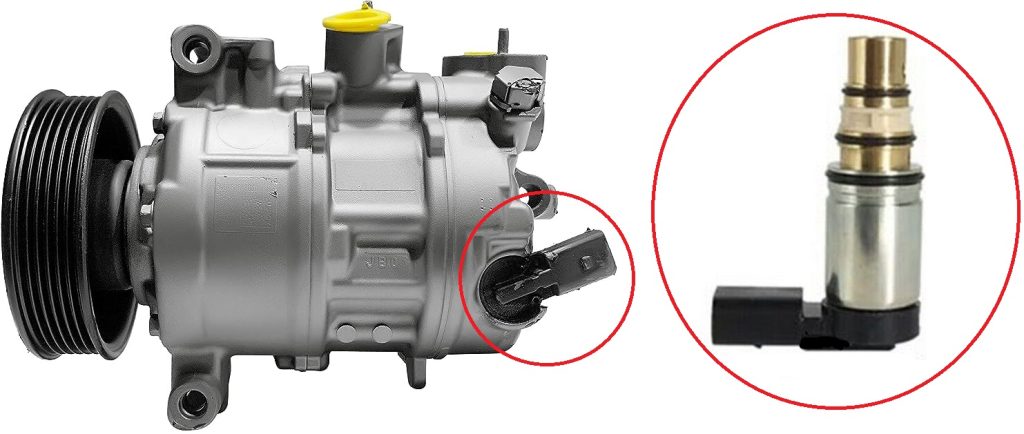

Externe Steuerung, ohne Magnetkopplung:

Bei einem Kompressor mit externer Steuerung wird der Druck im Kompressorgehäuse über ein elektromagnetisches Ventil reguliert. Das elektromagnetische Ventil wird von einer ECU (der Motor-ECU oder der Klimaanlage-ECU) mittels eines PWM-Signals gesteuert. Der Saugdruck spielt jedoch weiterhin eine Rolle bei der Regelung. Das Klimasteuergerät empfängt Signale wie den gewünschten Klimamodus (Entfeuchtung, Kühlung), die Soll- und Isttemperatur sowie die Außentemperatur.

Daraus errechnet der Computer die optimale Einstellung des Regelventils und damit die Kompressorleistung. Bei Bedarf kann auch der Saugdruck variiert werden. Praktisch gesehen variiert der Saugdruck zwischen 1,0 und 3,5 bar. Ein niedriger Saugdruck verbessert die Kühlleistung bei niedriger Kompressordrehzahl. Ein überdurchschnittlich hoher Saugdruck bei geringer Wärmebelastung führt zu effizienterem Arbeiten und damit zu einem geringeren Kraftstoffverbrauch. Die schwere Magnetkupplung kann nun entfallen, was ca. 1 kg einspart. Normalerweise ist die Kupplung mit einem Schwingungsdämpfer und einem Rutschmechanismus ausgestattet.

Ein größerer Steuerstrom zum Steuerventil verschließt den Durchgang von der Hochdruckkammer zum Kurbelgehäuse. Die variable Öffnung bietet Raum zur Ableitung des drucksteigernden Leckagegases über die Saugdruckkammer. Dadurch werden der Kurbelgehäusedruck (Pc) und der Ansaugdruck Ps ausgeglichen, wodurch die Taumelscheibe in die Position für maximale Leistung gebracht wird.

Die Reduzierung der Ausbeute erfolgt durch Erhöhung des Drucks im Kurbelgehäuse. Das Steuerventil öffnet und stellt die Verbindung zwischen Kurbelgehäuse und Hochdruckraum her. Das Regelventil verfügt über einen Faltenbalg, der durch den Saugdruck beeinflusst wird und so den Sollwert verändert. Der Steuerstrom zum Steuerventil wirkt mit der Balgeinstellung zusammen. Eine kleine variable Öffnung ermöglicht einen begrenzten Kältemittelfluss zur Saugdruckkammer.

Kompressorschmierung:

Bewegliche Teile erzeugen immer Wärme, weshalb sie geschmiert werden müssen. Neben den Schmiereigenschaften sorgt das Öl auch für Dicht- und Schalldämmung. Zunächst wird der Kompressor mit Öl gefüllt und die Schmierung erfolgt durch Nebelschmierung. Dieser Ölnebel gelangt auch zu den Kolben und wird dann mit dem Kältemittel durch das gesamte System getragen. Bei der Kondensation entsteht ein Gemisch aus Kältemittel und einem flüssigen Ölnebel. Dieser Ölnebel wird vom Kompressor wieder angesaugt.

Das synthetische Öl PAG (Polyalkylenglykol) ist speziell für das Kältemittel R134a konzipiert und sollte niemals durch eine andere Ölsorte ersetzt werden. Allerdings müssen die von den Herstellern vorgeschriebenen unterschiedlichen Viskositäten berücksichtigt werden. Konsultieren Sie dazu die Spezifikationen.

Gängige PAG-Öle sind:

- PAG 46 (niedrigste Viskosität)

- SEITE 100

- PAG 150 (höchste Viskosität)

- PAG-Öl mit dem Zusatz YF zur Verwendung mit dem Kältemittel R1234YF, aufgrund seiner Empfindlichkeit gegenüber Feuchtigkeit im System.

Neben PAG-Ölen gibt es auch Mineral-, PAO- und POE-Öle.

- In den alten R12-Systemen wurde Mineralöl verwendet.

- PAO-Öl (PolyAlphaOlefin) ist vollsynthetisch und nicht hygroskopisch. Dies steht im Gegensatz zu PAG-Öl, das stark hygroskopisch ist.

- POE-Öl (Polyester) wird in elektrischen Klimakompressoren von HV-Fahrzeugen verwendet. Bei Verwendung des falschen Öls (PAG) wird die isolierte Lackschicht des Kupferdrahtes des Elektromotors beschädigt.

Beim Einbau eines neuen Kompressors befindet sich bereits Öl (ca. 200 bis 300 ml) im Kompressor. Diese Ölmenge gibt der Hersteller in der Dokumentation an.

Ohne das Entleeren des Systems ist es nicht möglich festzustellen, wie viel Kältemittel und Öl im System vorhanden sind. Im Reparaturfall, zum Beispiel nach dem Austausch eines Kondensators, geht eine kleine Menge Öl verloren. Der Hersteller gibt in der Regel die Verteilung im System an. Im Allgemeinen können wir diese Verteilung beibehalten:

• Kompressor ca. 50 %

• Kondensator ca. 10 %

• flexible Saugleitung ca. 10 %

• Verdampfer ca. 20 %

• Filter/Trockner ca. 10 %

Beim ersten Einschalten des Systems verteilt sich das Öl im gesamten System. Wird die Anlage später entleert und anschließend wieder befüllt, beispielsweise beim Austausch eines anderen Teils oder bei Wartungsarbeiten, kann das Öl über die Befüllstation dem Kältemittel beigemischt werden. Es ist unbedingt darauf zu achten, dass nicht zu viel Öl in den Kompressor gelangt. Die Folge von zu viel Öl im System kann sein, dass der Kompressor einen Flüssigkeitsschlag erfährt. Bei Klimaanlagen mit Kapillarrohr ist kurz vor dem Kompressor ein Akkumulator montiert, der die Ölmenge ständig an die Kältemittelmenge anpasst (siehe Seite zum Akkumulator).

Magnetische Kopplung:

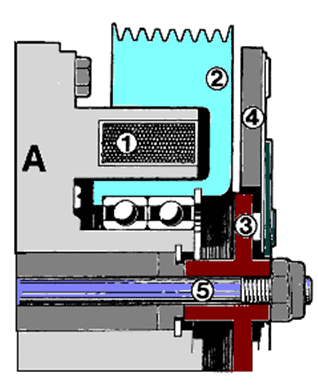

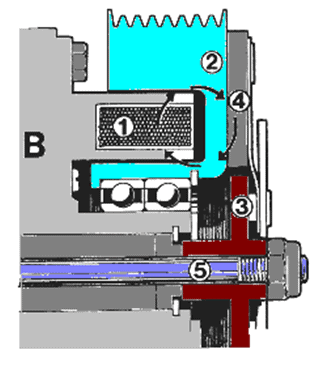

Die Riemenscheibe der Klimapumpe wird vom Keilriemen kontinuierlich angetrieben. Bei Kippplattenkompressoren mit festem Hub und teilweise mit variablem Hub steuert die Magnetkupplung das Ein- und Ausschalten des Klimakompressors. Beim Einschalten des Kompressors wird ein Elektromagnet (1) in der Kupplung aktiviert. Dadurch zieht der Magnet die federnd gelagerte Kupplungsscheibe (4) an und stellt so eine feste Verbindung zwischen Riemenscheibe und Pumpe her. Beim Ausschalten der Klimaanlage wird der Elektromagnet nicht mehr aktiviert und seine Magnetfunktion stoppt. Die Kupplungsscheibenfeder löst sie von der Pumpe. Die Riemenscheibe dreht sich nun mit dem Multiriemen weiter, während die Pumpe (intern) stillsteht.

Das Einschalten der Klimaanlage ist am vorteilhaftesten, wenn die Motordrehzahl niedrig ist, beispielsweise wenn die Kupplung getreten ist oder der Motor im Leerlauf läuft. Dadurch wird der Verschleiß der Magnetkupplung minimiert. Wenn beispielsweise die Klimaanlage mit 4500 U/min eingeschaltet wird, aktiviert der Elektromagnet die Kupplung und es entsteht ein großer Drehzahlunterschied zwischen der stationären Pumpe und der rotierenden Riemenscheibe. Dadurch kann es zu Schlupf und erhöhtem Verschleiß kommen.

Geräusche:

Es können einige charakteristische Geräusche auftreten:

Klatschgeräusch beim Einschalten: Ein lautes Klappergeräusch beim Einschalten des Kompressors kann auf eine mögliche Verstellung der Magnetkupplung hinweisen. Je nach Kompressortyp kann diese Anpassung den Luftspalt verringern und die Geräuschentwicklung minimieren.

Brummgeräusch der Klimapumpe: Ein summendes Geräusch weist auf einen Defekt der Pumpe oder möglicherweise auf einen Mangel an Kältemittel und Öl im System hin. Wenden Sie sich an einen Klimaanlagenspezialisten, um das System zu überprüfen, zu entleeren und mit der richtigen Menge an Kältemittel und Öl wieder aufzufüllen.

Ratterndes Geräusch von der Klimapumpe: Auch ein klapperndes Geräusch kann auf einen Pumpendefekt hinweisen. Überprüfen Sie, ob die Magnetkupplung sicher an der Pumpe befestigt ist, um ein Lösen der Zentralschraube zu verhindern.

Brummgeräusch im Zusammenhang mit der Motordrehzahl: Ein summendes Geräusch, das im Fahrgastraum hörbar ist und sich je nach Motordrehzahl ändert, weist auf Resonanz oder Vibration hin. Dies kann durch zu wenig Kältemittel oder durch mitschwingende Klimaanlagenrohre verursacht werden. Wenn der Kältemittelstand in Ordnung ist, kann ein Rohr, das Vibrationen verursacht, durch Festhalten beim Beschleunigen identifiziert werden. Spezielle Schwingungsdämpfer, wie sie beispielsweise für spezielle Probleme wie MINI erhältlich sind, können diese Art von Schwingungen korrigieren.

Verwandte Seite: