科目:

- 一般

- 受監管且不受監管的液化石油氣系統

- 汽車瓦斯和瓦斯罐

- 灌裝連接

- 瓦斯閥

- 燃油截止閥

- 從汽油切換到天然氣

- 蒸發器的操作

- 帶步進馬達和乾燥氣軟管 (AMS) 的系統

- 蒸氣氣體噴射 (VSI/EGI)

- EGI蒸發器的操作

- 液化氣體注入 (LPi)

- 耦合塊 (LPi)

- 噴油嘴 (LPi)

整體:

世界範圍內小規模使用汽車汽油作為乘用車引擎的燃料。 (截至 2013 年)約有 700.000 萬輛車輛使用這種燃料。 這個數字可能會減少,因為 40 年以下老式汽車的道路稅優惠已被取消。 這些舊車的稅率與新車的稅率相同。 當液化石油氣系統被拆除(當然還要進行檢查)時,如果車輛的車齡在 26 至 40 年之間,您將能夠再次使用稅收優惠。

與汽油或柴油等燃料相比,汽車燃氣對環境更有利。 廢氣更乾淨。 每公升燃料本身也比汽油便宜。 液化石油氣的消耗量通常略高,但臨界點較低。 與汽油相比,液化石油氣的引擎功率確實略有下降,但 LPi 系統除外。 有關此內容的更多資訊請參閱本頁底部。

有 3 種不同類型的液化石油氣系統。 本頁詳細解釋了這些系統:

- 乾燥氣軟管 (AMS) 中配有步進馬達的系統(氣閥前單點噴射)

- 蒸氣氣體噴射(VSI/EGI)(入口閥上的多點噴射)

- 液化氣注入(LPi)(入口閥上的多點注入)

經常使用術語 G2 或 G3:

G2 安裝使用氣體文丘里管系統或蒸氣氣體注入。 汽車上可能裝有帶有 lambda 感測器的催化轉換器,並且該設備可能相當於 G3 安裝。 儘管如此,它們可能不屬於 G3 安裝的稅收優惠範圍,因為車輛不符合 ECE94-12 排放標準,或因為車輛尚未經過認可的檢查機構的測試。 G3 安裝使用由引擎管理系統計算的噴油器啟動時間。 這些時間被轉換為氣體噴射器的控制時間。

受監管且不受監管的液化石油氣系統:

在沒有引擎管理系統(即沒有觸媒轉換器和 lambda 控制)的舊車(老式汽車)中,使用不受監管的液化石油氣系統。 這種傳統系統一直使用到1990年,因為當時的環境需求變得更加嚴格。 不受監管的系統也帶來了更多適得其反的問題。 至今仍在使用的受控系統配備了電子控制單元。 在氧氣感知器的幫助下,可以注入更準確的氣體量。 催化劑將有害廢氣轉化為危害較小的廢氣。

汽車瓦斯和儲氣罐:

夏季,汽車燃氣的成分為 30% 丙烷和 70% 丁烷,冬季最高為 70% 丙烷和 30% 丁烷。 丁烷在-10度的溫度下不再離開儲罐,因為蒸氣壓太低,因此冬季的百分比必須低於夏季。 這是在加油站自動完成的。 如果汽車行駛得很少,則可能會出現燃油問題,因為油箱中的成分仍來自溫暖時期。

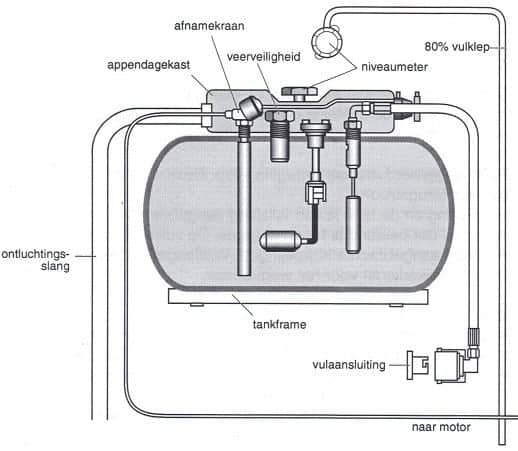

液體汽車氣儲存在罐中。 氣體的最大工作壓力為 2500 kPa (25 bar)。

裝有液態液化石油氣的儲槽切勿填充至 100%,否則氣體在加熱時將沒有足夠的空間膨脹。 油箱的設計只能填充80%。 液體汽車氣透過電磁起飛閥離開油箱,電磁起飛閥在引擎啟動時打開。 在這種情況下,液態汽車氣會經由管道流至瓦斯閥。 本頁稍後將詳細介紹這一點。

罐體製造完成後,生產日期印在罐體上。 該儲罐在未來 10 年內將保持良好狀態。 儲氣罐經測試壓力為 3000kPa (30 bar)。 氣罐的爆破壓力為 10.000kPa (100 bar)。 附肢周圍放置氣密盒,稱為附肢盒。 附件盒透過通風軟管與外界空氣相連。 附件箱的目的是在發生洩漏時將現有的洩漏氣體排放到外部空氣中。 這些洩漏氣體絕對不能進入室內。

儲氣罐透過張力帶固定在鋼製副車架上。 此鋼製副車架用螺絲固定在車身上。 塑膠條已放置在水箱和張力帶之間以提供保護。 油箱不得以任何其他方式連接至車身!

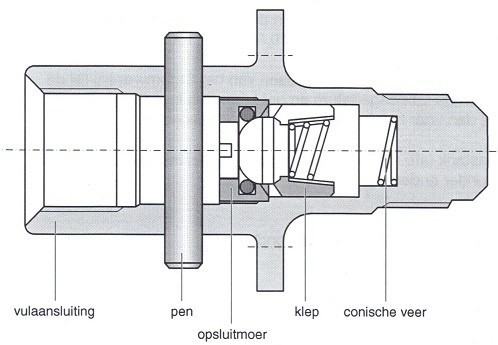

灌裝連接:

灌裝連接處有螺紋。 適配器(適配器)可以旋入其中。 在國外加油時可能需要這樣做。 外部灌裝閥設有止回閥,可防止灌裝後氣體回流。 加油站的泵浦將在壓力下推動氣體通過此填充連接。 氣體經由加註軟管經由加註連接流至氣罐。

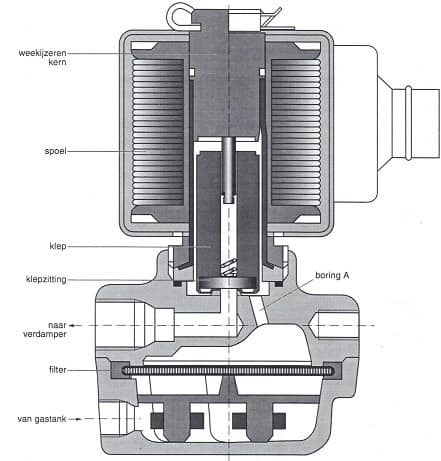

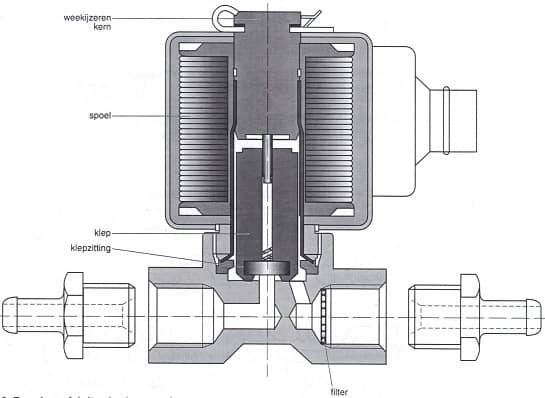

瓦斯閥:

瓦斯閥安裝得盡可能靠近蒸發器。 當點火開關打開並且燃料選擇器開關選擇燃氣時,燃氣截止閥通電。 控制單元控制此燃氣閥。 當引擎關閉時控制停止,從儲氣罐進入燃氣閥的汽車燃氣流過過濾器。 當線圈未通電時,閥門關閉通往蒸發器的通道。 然後液化石油氣通過孔“A”進入閥門周圍和上方的空間。 由於液化石油氣壓在閥門上,因此通往蒸發器的通道被牢固地關閉。 一旦線圈通電,軟鐵芯就會產生磁性。 磁性將閥門向上拉。 通往蒸發器的通道現已打開,以便汽車氣可以流向蒸發器。 一旦發動機制動,燃氣閥就會暫時關閉燃氣供應,直到駕駛員再次加速。

燃油切斷閥:

使用汽油行駛時,汽油供應會關閉。 此時線圈未通電,閥門關閉通道。 當您再次從汽油切換到汽油時,線圈通電,軟鐵芯變得有磁性。 這會將閥門向上拉,讓汽油通過。

從汽油轉換為天然氣:

如果您開始使用汽油並改用汽油,則這種轉換不會立即發生。 引擎暫時使用兩種燃料運轉。 這確保了從汽油到天然氣的平穩過渡。 這種情況稱為「雙運行時間」。

控制單元決定引擎同時使用兩種燃料運轉多久。 對於冷發動機,這個時間會比熱發動機更長,因為在寒冷的室外空氣中燃料的蒸發更差。 幾分鐘後(取決於系統和溫度),燃料供應透過燃料截止閥完全關閉。

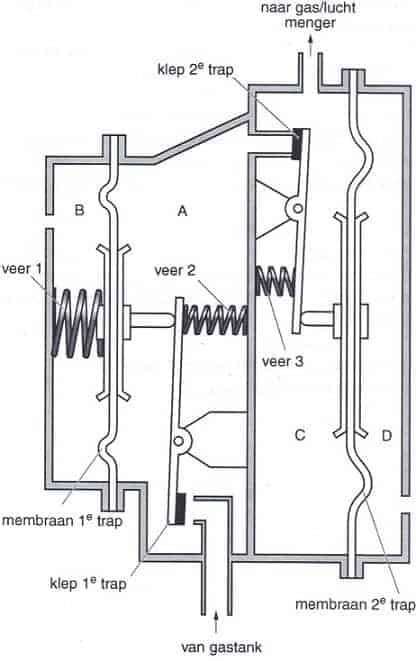

蒸發器的操作:

為了讓蒸發器的操作盡可能清晰,圖中的蒸發器畫得盡可能簡單。 本頁稍後將解釋真實的 (EGI) 蒸發器,這要困難得多。 這就是為什麼首先解釋簡單的蒸發器以澄清基礎知識。

蒸發器的作用是將罐中的液態汽車氣體變成氣態。 液態氣體必須被蒸發(因此得名蒸發器)。 需要熱量來蒸發液態氣體。 這些熱量是從冷卻劑中提取的。 該溫度由引擎加熱,因此當引擎處於工作溫度時溫度約為 90 度。 蒸發器盡快加熱非常重要,這就是為什麼冷卻劑在恆溫器之前排出的原因。 這對於加熱器的冷卻迴路也是可能的,因為該供應管線也連接在恆溫器之前。

由於蒸發器需要純熱,因此在蒸發過程開始之前必須先預熱引擎是合乎邏輯的。 這也是您不能直接使用汽油啟動的原因。 在冷啟動期間,引擎將在系統切換到汽油之前的前幾分鐘使用汽油運行。

蒸發器的理論運作:

A房間是第一個樓梯的房間,C房間是第二個樓梯的房間。

B 室及 D 室採用參考壓力,本例為室外氣壓。

燃氣閥打開,引擎不運轉:

液態LPG從儲氣槽經第一級閥門流至A室。LPG由液態變為氣態。

LPG 在空間 A 產生壓力。此壓力將第一級的膜推向左側。 彈簧 1 被壓縮,而彈簧 1 鬆弛。 當A室壓力約為2kPa時,第一級隔膜已向左移動,以致第一級閥門關閉。 現在不再有任何液化石油氣流向空間 A。彈簧 135 確保第二級閥門在這種情況下保持關閉。

燃氣閥打開,引擎運轉:

當引擎運轉時,吸入的空氣在燃氣/空氣混合器的流出口產生負壓。 此負壓經由乾燥氣體軟管傳送至蒸發器/壓力調節器的空間 C(第二級)。 空間 D 中的參考壓力現在導致第二級隔膜向左移動。 彈簧2被壓縮,第二級閥門打開。 汽油現在從 A 室流向 C 室,然後從那裡流向引擎。 由於LPG從A室流向C室,A室壓力下降,第一級閥門打開,LPG再次從儲槽流向A室。 LPG流經第二級閥門到達空間C,在空間C產生壓力。 根據引擎的燃油需求,第二級隔膜將佔據一定位置,從而使第二級閥門的通道增加或減少。 氣體/空氣混合器的流動出口處的負壓越大,流向引擎的液化石油氣就越多。 建立平衡狀態,其中根據氣體/空氣混合器的流出開口處的負壓,或多或少的氣體流過第一級和第二級的閥。

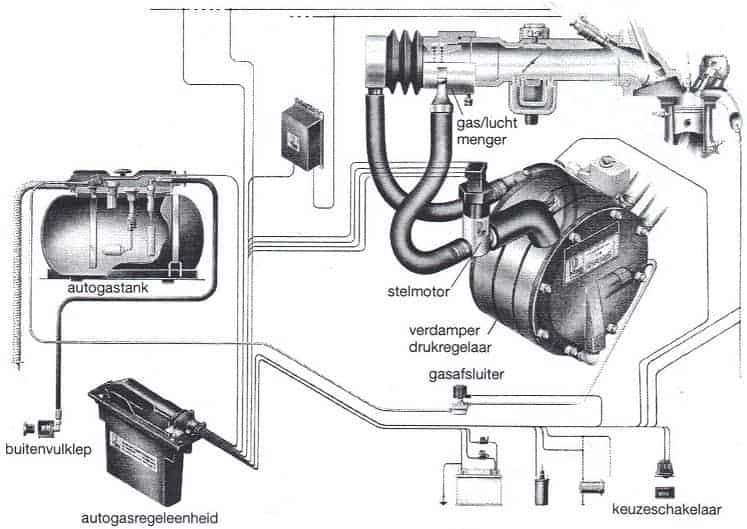

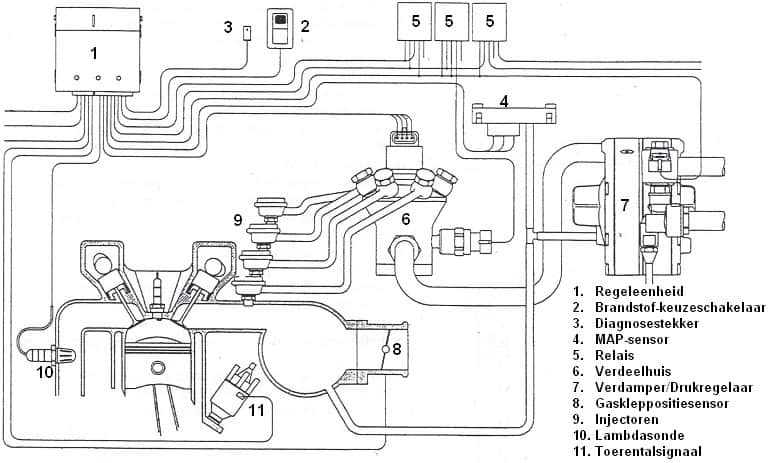

帶步進馬達和乾燥氣軟管 (AMS) 的系統:

這是Vialle 的AMS 系統。 罐內裝有液體汽車氣。 蒸發器/壓力調節器確保氣體從罐中出來時蒸發並降低壓力。 離開蒸發器的氣體量由氣體/空氣混合器中的文丘里管控制,該文丘里管產生負壓。 負壓越大,吸入的LPG就越多。 負壓取決於引擎的速度和負載(由於空氣速度)。 因此,隨著轉數的增加,吸入的氣體量也會增加。 然而,這並不準確。 需要進行微調才能準確提供引擎所需的燃氣量。 使用 lambda 感測器測量計算正確的混合比。

如果注入的氣體太少,則混合物會變得稀薄(λ > 1)。 如果氣體太多,則混合物太濃(λ < 1)。 (> 符號表示大於,< 表示小於)。 氧感知器將在廢氣中測量這一點。 因此,引擎管理系統將識別混合物是否太濃或太稀,並控制步進馬達。 然後步進馬達使氣體通道變大或變小。 這種步進馬達通常放置在蒸發器上。 在冷啟動期間,該步進馬達將處於中間位置並且尚未工作。 馬達仍處於「開環」狀態運轉。 這意味著尚未使用 lambda 感測器訊號,因為冷啟動濃縮仍處於活動狀態。 AMS系統的缺點是它是單點噴射。 氣體在節氣門前面噴射,並與空氣一起分佈在各個氣缸上。 由於進氣管內有大量氣體,因此存在很大的回火風險。

蒸氣氣體噴射(VSI/EGI):

這就是蒸氣順序噴射 (VSI) 或電子蒸氣氣體噴射 (EGI)。 為了方便起見,現在簡稱為 EGI。 蒸氣噴射系統是使用控制單元控制的多點噴射系統。 現在可以在每個汽缸上進行噴射,而不是在節氣門前面的中央進行噴射。 這可以用於 4 缸發動機,也可以輕鬆用於 6 或 8 缸發動機。 氣體在入口閥之前註入。 與 AMS 系統相比,現在發生事與願違的可能性要小得多。 對於這種類型的燃氣裝置,必須始終使用汽油來啟動引擎。 短時間後,瓦斯系統將自動開啟。

手術:

液化石油氣以氣態來自蒸發器。 壓力已通過蒸發器中的壓力調節器降低。 然後氣體流向分配室。 分配外殼定量氣體並使用控制槽將其分配到噴射器上。 噴油嘴將蒸氣氣體噴射到進氣歧管中,就在進氣門之前。

EGI蒸發器的操作:

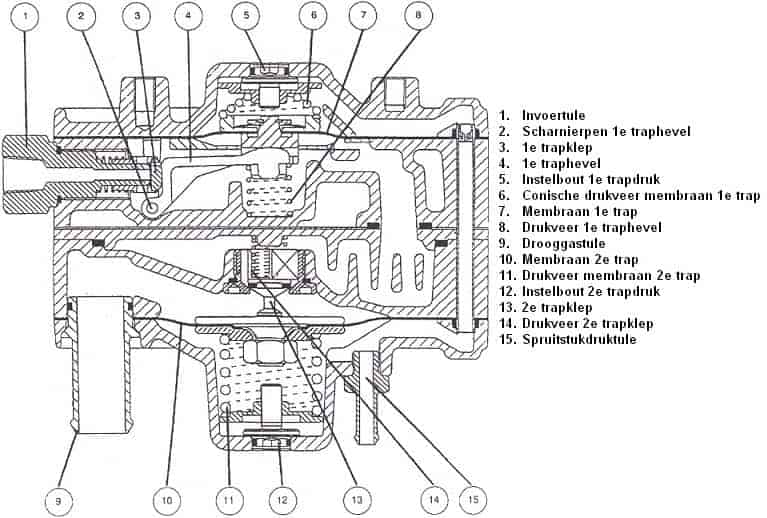

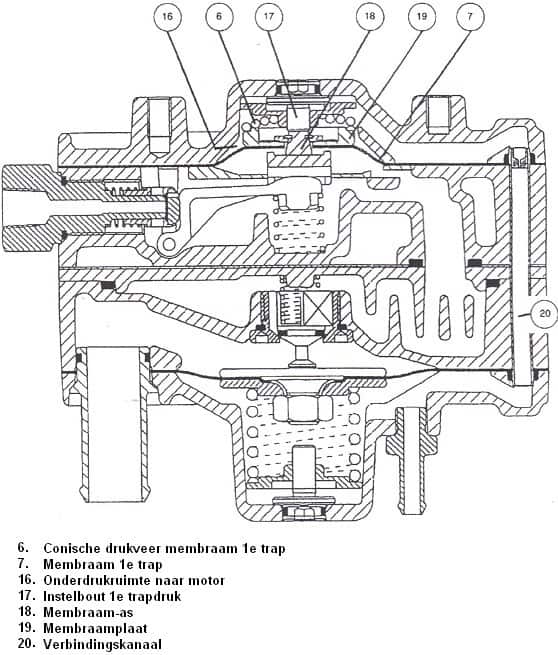

以下文字與下圖相關。

- 第一階段操作:

在減壓狀態下,彈簧 6 對抗膜 7 槓桿抵抗彈簧 8 向下推,釋放第一級閥門 3 開了。

當氣體在入口墊圈處 1 進入,氣體會破壞膜 7 對抗春天 6 伏地挺身. 虹吸管 4 現已發布,羽毛 8 將控制桿向上推。 這導致第一級閥門關閉 3.在膜的頂部 7 引擎中存在真空,這意味著第一級中的壓力也取決於引擎真空。 第一級壓力可透過調整螺栓調整 5。 第一級壓力 = 第一級調整壓力 – 引擎真空度。

- 第二階段操作:

第一級的氣體可以先通過第二級的閥門通過釋放口 13。 然後氣體壓在彈簧上 11 和膜 10,導致第二級閥 13 到了春天 14 關閉。

在膜的底面 10 引擎內存在真空,這意味著第二級的壓力取決於引擎真空度。 第二級壓力可透過調整螺栓調整 12.

第二級壓力 = 第二級調整壓力 – 引擎真空度。

- 過壓保護第一級:

當第一級壓力過高時,隔膜會 7 與膜板一起 19 向上移動。

當橫膈膜軸 18 對抗調整螺栓 17 隔膜軸靜止 18 沒有進一步的。

膜 7 隨膜板移動 19 再往上,創建一個膜板 19 在膜軸較窄的部分 18 會躺下。 此處創建一個開口,第一級的氣體通過該開口穿過空間 16, 頻道 20 和歧管壓力墊圈 15 至引擎進氣歧管。

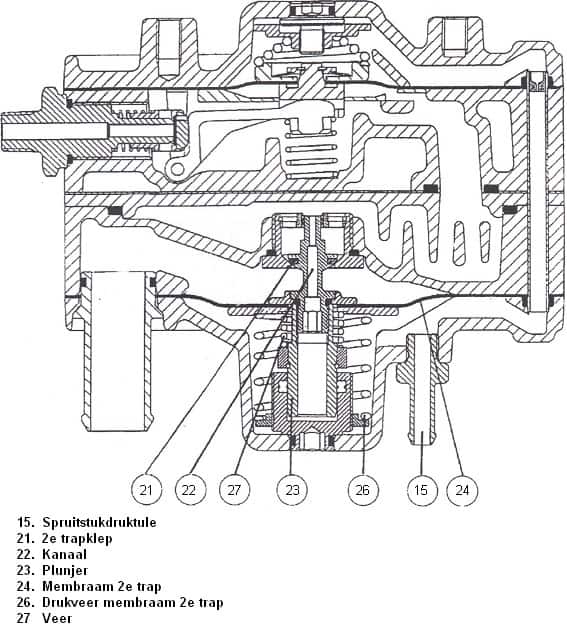

- 回饋:

第一級的氣壓可以透過通道提供 22 柱塞下 23 來了。

因此,此氣體壓力作用在底部的柱塞上 23,與第二級閥門上第一級的氣體壓力相反 21.

現在第一級的氣體壓力將在第二級閥門上 21 不再影響第二級閥門的開度 21,因為第一級的氣體壓力低於柱塞 23 是在相反的方向。

液化氣體注入 (LPi)

LPi 表示:液體丙烷噴射)。 在液化氣體注入中,汽車氣以液體形式註入。 所以這個系統中沒有蒸發器。

由於液態氣體不必蒸發,因此您可以簡單地從氣體開始。 因此,汽油噴射系統實際上已停止運作。 這確實有一個缺點,即汽油噴射系統可能會因不頻繁使用而受到污染。 因此,建議偶爾使用汽油行駛一段時間。 LPi 系統試圖盡可能接近汽油噴射系統。 液體汽車氣透過進氣閥上的噴油嘴噴射(與間接噴射汽油引擎完全相同)。

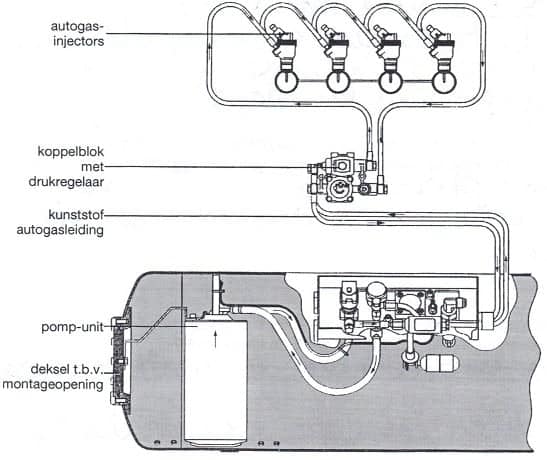

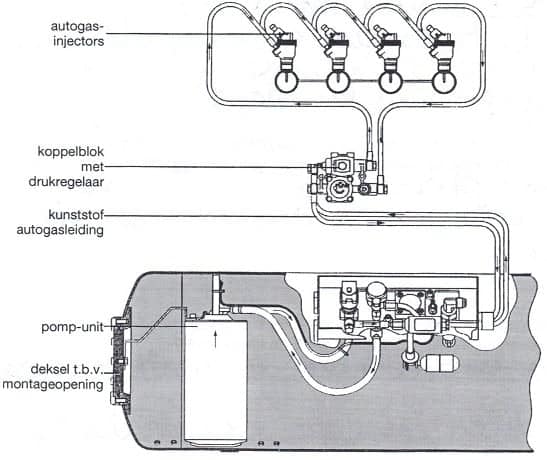

蒸發器和氣體/空氣混合器已被耦合塊和噴射器取代。 罐內安裝有泵,用於泵送液態汽車氣。 流體噴射由現有的引擎管理系統控制,該系統完全保留並利用了其自學習特性。 LPi 系統僅使用汽油噴射器開啟時間的訊號並將其轉換為液化石油氣。 液體液化石油氣的計量可以非常準確。 比蒸氣形式的氣體更好。

LPi 系統遵循汽油控制單元的噴射策略。 所有選項,例如減速時燃料關閉、速度限制、滿載濃縮和蘭巴達控制也都在液化石油氣上運行。 有了 LPi,引擎就沒有功率損失。 這是由於不存在空氣置換效應,而蒸汽計量仍然存在這種效應。 由於排氣效應,引擎的填充水準降低了約 6%。 液體噴射也為汽缸內氣體的蒸發提供冷卻效果。 這將導致更好的填充水平。 這也帶來了更好的引擎性能。 燃油消耗仍然高於使用汽油驅動相同引擎的情況,因為每公斤汽油的燃燒能量比一公斤汽油少。

以液體形式註入液化石油氣需要高系統壓力。 系統壓力由槽內的隔膜泵提供。 這透過耦合塊將液化石油氣泵送到液化石油氣噴射器。 系統壓力由壓力調節器調整至比儲槽壓力高 5 bar。

加熱可能會導致管道中形成氣泡。 蒸氣是可壓縮的,因此無法準確注入。 透過在壓力下泵送液態液化石油氣,可以防止加熱,從而防止管道中出現任何蒸氣。 這些管道也是由塑膠製成的並且隔熱。

回水管上還安裝了一個過濾器,該過濾器必須保留任何污染物和金屬顆粒。

耦合塊 (LPi):

連接塊形成油箱和噴射器之間的連接(見下圖)。 連接塊中包含一個電磁閥,該電磁閥與罐上的排出閥同時打開和關閉。 壓力調節器(通常包含在蒸發器中)和壓力感測器也安裝在耦合塊中。 耦合塊上有 4 個連接。 柔性高壓管透過中空螺栓連接到連接塊上。 由於液化石油氣的流動,不得互換連接。 如果出現缺陷,則必須完全更換耦合塊,因為絕對不能將其拆開。

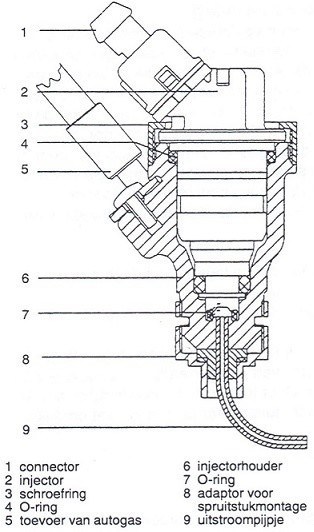

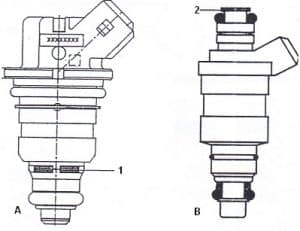

噴油嘴 (LPi):

“底部進料噴射器”用於噴射液體汽車氣。 這種類型的噴油嘴的優點是(與頂部進料噴油嘴不同),來自噴油嘴線圈的熱量不會導致汽車燃氣升溫。 噴射器中也幾乎沒有剩下液化石油氣。 噴油嘴線圈的電阻為 1,8 歐姆。 過濾器安裝在底部進料噴射器的進氣口前面,以防止粗大的安裝污垢進入噴射器。

噴油嘴放置在通用噴油嘴支架中。 密封件由 O 型環提供。 噴射器透過螺紋環固定到位。 根據歧管上的位置,氣體被引導通過流出管(參見圖中的第 9 部分)。