翁德沃彭:

- 确定并安装发动机管理系统的执行器

- 喷油器

- 选择合适的喷油器

- 将喷油器安装在进气歧管中

- 发炎

- 使用传统点火方式进行准备

- 发动机管理系统的点火线圈

- 初级线圈中的电流累积

- 点火提前

- 节气门体

- 使用模拟器测试步进电机

- 步进电机设置

- 燃油泵电路

- 完成机械作业

确定并安装发动机管理系统的执行器:

MegaSquirt 控制的执行器包括喷油器、点火线圈、燃油泵和怠速步进电机。 本章介绍执行器在发动机缸体上进行测试和安装的过程以及所做的选择。

喷油器:

MegaSquirt 控制注射器。 喷油器接地。 对于接地组件,存在电源电压,但电流仅在接地接通时流动。 在这种情况下,只有当 MegaSquirt ECU 接地时,喷油器才会喷射。 一旦激活停止,注射器就会停止注射。 喷射的燃油量根据VE表和AFR表确定。

MOS FET 可打开和关闭喷油器,从而喷射燃油。 MegaSquirt 确定的燃料量取决于几个因素:

- 将空气量与其压力、体积和温度联系起来的理想气体定律;

- 发动机缸体中的传感器测量的值:进气歧管压力(MAP传感器)、冷却液和进气温度、曲轴转速以及来自节气门位置传感器的数据;

• 调节参数:所需燃油量、加注度(VE)、喷油器开启时间和一定条件下的加浓程度。

在发动机怠速时,喷射时间应尽可能长,以获得良好的燃油用量。 因此,并非任何喷油器都可以用在发动机上。 必须比较不同类型喷油器的特性,并且计算必须深入了解相关发动机所需的燃油量。 还可以选择高阻抗和低阻抗注入器。 低阻抗喷油器适用于需要非常快速地打开喷油器针的发动机。 典型电阻为 4 欧姆。 这些喷射器的缺点是电流大。 MegaSquirt 中产生的热量是不受欢迎的。 通过将特殊的 IGBT 安装在 MegaSquirt 外壳的导热板上,可以使用低阻抗注入器。 决定使用高阻抗喷油器。 产生的热量较少,并且不使用这些 IGBT。

通道尺寸(流量)对于确定正确的喷射量以及控制非常重要。 如果选用太大的喷油器,怠速时的喷油时间会很短,导致发动机运转不规律。 喷射量必须足以在可用时间内喷射所有燃油。 喷射量以喷射时间(以毫秒为单位)表示。 在高发动机转速下假定高负载。 这是 MAP 为 100 kPa 时的情况。 所需的喷油器流量可以根据发动机特性计算。 喷油器流量表示每分钟喷射多少毫升燃油。

选择合适的喷油器:

该项目提供了三种不同类型的喷射器。 研究表明哪种类型的注射器最适合在该项目中使用。

每种类型的喷油器都有不同的流量; 注射一分钟后的产量因类型而异。 在测试注射器之前,它们在超声波浴中进行了清洗。 通过这种清洁方法,使用超声波振动和特殊的测试液对喷射器进行内部和外部清洁,因此任何旧的污垢残留物都不会影响流量测量或喷射模式。 在超声波清洗过程中,连续打开和关闭喷射器,并检查每个喷射器的喷射模式; 这是美丽的薄雾。 关闭时,没有看到任何异常现象,例如液滴形成或偏离射流。 经过超声波清洗和测试后,更换了 O 形圈,以确保安装在进气歧管中时具有良好的密封性。

使用测试装置(见上图),喷油器可以喷射到多个量杯中,以便在一定时间后可以读取喷射的燃油量。 通过控制喷油器工作压力为3巴,可以控制喷油量。 供应管路(油轨)上的燃油压力必须为 3 bar,并且喷油器针必须以 30% 的占空比启动 60 或 100 秒。 喷油器启动 30 秒后,可以输入以下数据:

类型 1:120 毫升

类型 2:200 毫升

类型 3:250 毫升

仅使用一种类型的喷射器。 喷油器尺寸使用以下公式确定:

喷油器尺寸是根据在一定速度下提供的有效功率 (Pe)、中断特定燃油消耗 (BSFC)、喷油器数量(n 个喷油器)以及控制喷油器的最大占空比来确定的。 将整体乘以 10.5,将磅每小时 (lb/hr) 转换为毫升/分钟。

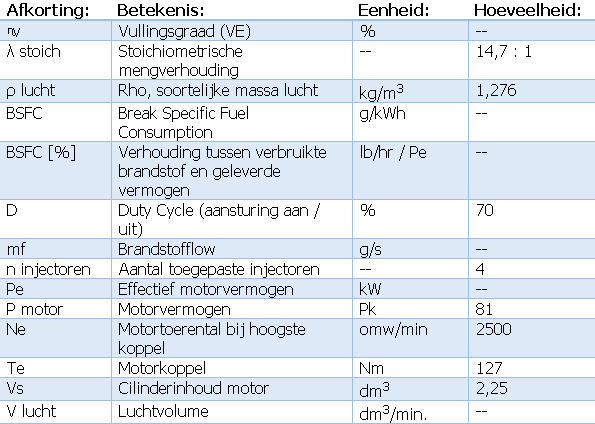

计算结果表明哪种喷油器适合该发动机配置。 如果与计算值的偏差小于 20 ml,则没有问题。 这种差异可以通过调整 MegaSquirt 中的软件来补偿。 下表概述了公式中使用的数据:

第一步是确定在扭矩速度下喷射的燃油。 曲轴每转两圈就会吸入一定量的空气。 在扭矩速度下填充度最高。 由于发动机特性(包括气门重叠),发动机在此速度下填充效果最佳,效率最高。 预计填充率在70%左右。 公式 4 计算此时发动机中存在的空气量。

在公式5中,喷射的燃油量是根据存在的空气体积计算的。 扭矩转速下达到的发动机功率按公式 6 计算。 喷油量与功率之比表示公式 7 和 8 中的 BSFC。

实际 BSFC 在公式 6 中乘以 3600 以转换为 kWh。 汽油发动机的 BSFC 通常在 250 至 345 g/kWh 之间。 该值越低,电机的效率越高。 公式 8 表示燃油流量(磅/小时)与有效发动机功率之间的关系。 该百分比包含在公式 9 中。

公式9的答案已经表明,流量为200毫升/分钟的喷油器适合在发动机中使用。 7 毫升的差异可以忽略不计,因为在填写 VE 表时,软件对此进行了补偿。

将喷油器安装在进气歧管中:

电子控制喷射系统使得化油器(作为经典设置的一部分)可以被拆除。 因此,化油器被节气门体(用于空气供应)和四个独立的喷油器所取代。 进气歧管被保留并进行了修改,以允许转换为发动机管理系统。 燃油喷射发生在进气歧管中。 我们决定将喷油器安装在尽可能靠近进气门的位置。 在大多数情况下,汽车发动机制造商选择将进气门以一定角度安装在进气歧管中。 燃油喷射到入口阀上。 然而,对于当前的项目,选择了一种设置,其中喷射器相对于歧管中的空气管道以 45 度角放置。

进气歧管由铸铝制成。 决定将铝衬套连接到歧管上。 手动加工成合适的尺寸并不是一种选择,因为衬套的尺寸必须与标准钻头尺寸不同。 这意味着外包货车必须外包给拥有合适设备的公司。 然后可以通过 TIG 焊接将套管固定到歧管上。 选择垂直安装喷油器而不是倾斜安装的原因如下:

- 组装过程:将货车以直线、水平布置方式安装起来更容易。 将货车焊接到歧管上更容易,因为现在比货车成一定角度的情况更容易焊接四周。

- 后处理:在焊接过程中,衬套变得有点椭圆形。 变形是由焊接过程中释放的热量引起的。 考虑到这一点,使衬套的内径小于喷射器的外径。 精加工(铰孔)的风险较小:当套筒内部被倒圆时,直径对于喷油器来说是最佳的,并且 O 形圈的密封得到保证。 货车的高度很重要; 喷油器不得放置在歧管内太远。 喷油器末端不得阻碍气流。 根据来源信息:(Banish,发动机管理,高级调整,2007)决定将喷油器安装在歧管中的深处,使其末端正好位于歧管的孔中; 空气流动不受阻碍。

- 燃油喷射:由于在进气门打开之前燃油雾与空气的混合是最佳的,因此喷油器是在进气门处喷射还是在进气歧管之前喷射并不重要。

通过同步喷射,曲轴每次旋转(360°)都会进行喷射。 四个喷油器同时喷射。 这意味着当进气门未打开时,燃油也会喷射到进气道中。 一段时间后,进气阀打开,燃油仍然进入气缸。

衬套是在车床上专门切割成一定尺寸的。 内径略小于喷油器外径; 由于变形是在焊接过程中发生的,因此在后处理过程中必须有机会通过铰孔去除材料。 这意味着由于材料被磨掉,直径略有增加。 直径不宜太大,否则喷油器上的橡胶 O 形圈可能无法充分密封。 良好的密封非常重要; 经过喷油器的空气泄漏导致进气歧管中的真空度较低。

然后测量的负压不再对应于计算的负压。 这会影响喷射,喷射是根据 VE 表确定的。 负压在其中起着重要作用。 VE 表的功能和设置将在下一章中介绍。

衬套底部锉有斜边,使其形状与进气歧管的形状相匹配。 货车必须尽可能直立。 下图显示了组装过程中带有碳罐的进气歧管。 套筒粘合在一侧,因此可以清楚地看到焊接对材料的影响。 目前尚不清楚歧管的铝材是否含有过多污染物,导致焊接困难。 结果没问题。 为了防止套管在焊接过程中偏离其位置,预先在歧管上钻孔,并使用专门定制的夹具将套管固定在正确的位置。 这样,四个衬套就被焊接在一起了。 最终检查表明套管和歧管之间的连接是气密的。

喷射器之间的连接通常由实心喷射器导轨形成。 这种带有连接件的管道通常由铝合金制成,由制造商量身定制。 该项目使用的路虎发动机有两个彼此相邻的喷油器,但两对喷油器之间的空间相当大。 燃油轨的尺寸和进气歧管空气管道之间的空间不匹配。 因此必须调整铁轨。

通过焊接缩短某些部件并延长其他部件是非常困难的; 旧燃油的污染很难从钢轨内部清除,会导致附着力下降。 因为涉及到燃料,所以选择了最安全的方法; 连接喷油器的部件通过优质燃油软管连接。 所有端部均安装有接缝边缘,并使用坚固的软管夹来防止软管在接缝边缘上滑动。

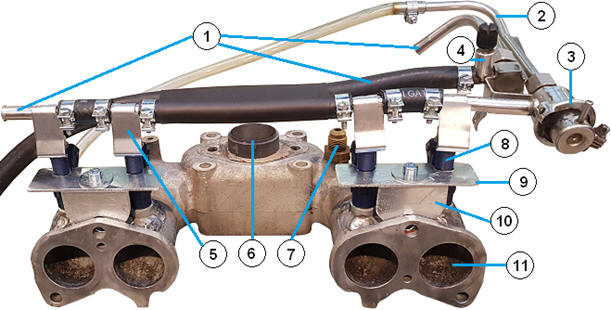

下图显示了加工时的进气歧管。 供应管线(标记为数字 1)连接至燃油泵输出。 燃油在 3 bar 的压力下供应到四个喷油器的入口。 压力调节器 (3) 根据进气歧管压力调节压力,因为燃油压力与进气歧管真空之间的压差必须保持在 3 bar。 燃油通过回流管 (2) 流回油箱。 燃料不断循环。 仅当喷油器由 MegaSquirt ECU 控制时才会进行喷射。

- 供应线

- 回线

- 德鲁克雷格拉尔

- 压力控制

- 隔热板

- 燃气阀连接

- 负压连接

- 喷油缸1

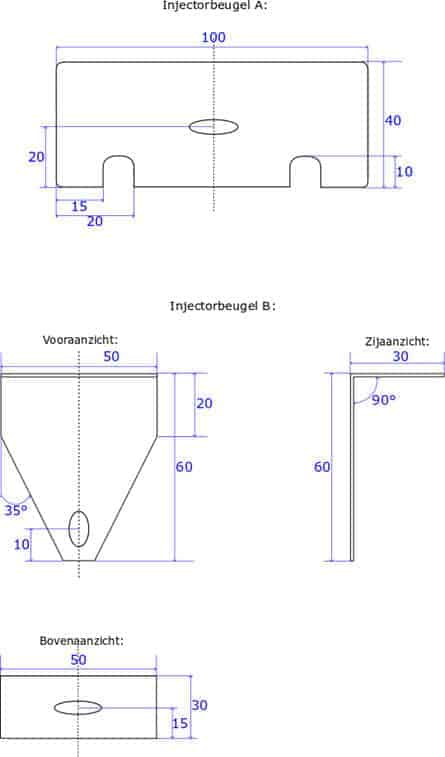

- 喷油器支架A

- 喷油器支架B

- 进气管气缸1

在现有的乘用车中,喷油器导轨使用夹具或孔眼连接到进气歧管。 喷油器导轨将喷油器夹在歧管中。 由于该项目选择了柔性燃油软管作为喷油器导轨,因此上述情况是不可能的。 因此,决定使用定制支架将喷油器夹紧在进气歧管中。 支架由两部分组成:上部(支架 A)和下部(支架 B)。

支架 A 包含两个可在喷油器上滑动的槽口。 这使得喷射器能够通过平坦侧面被压入歧管中。 两个支架A均具有长孔,从而可以调节喷射器与长孔之间的距离。 支架 A 和 B 用螺钉固定在一起:支架 B 连接到将歧管安装到发动机的同一个螺柱上。 槽孔允许在垂直方向上调节支架。 支架向下移动得越多,喷油器夹紧得越牢固。

点火:

传统点火已被电子控制点火系统所取代,该系统带有由 MegaSquirt 控制的点火线圈。 为了使发动机能够充分利用原始技术,必须首先连接带有接触点的传统系统。 只有在运行几个小时后才能确定发动机工作正常,然后才能开始安装和调整电控点火装置等。

使用传统点火方式进行准备:

路虎发动机最初配备有接触点的点火系统,现在也称为常规点火系统。 该图显示了这种类型的点火系统。

当接触点闭合时,初级电流开始积聚。 初级绕组的电阻将电流限制在 3 至 4 安培。 当电流流过点火线圈的初级线圈时,就会产生磁场。 初级线圈 (3) 和次级线圈 (4) 均处于该磁场中。 当通过接触点 (10) 的电流被分配器轴上的断路器凸轮 (9) 中断时,两个线圈中都会感应出电压。 初级线圈中产生大约 250 伏电压。 绕组的差异将在次级线圈中产生 10 至 15 kV 的感应电压。 当点打开时,火花塞产生火花。

可以通过在打开接触点后允许初级电流流动一段时间来限制感应电压。 这是通过在接触点上并联连接的电容器来实现的。 电容器是一个时间决定元件,根据电容的大小,实际上可以调节感应电压的水平。 还可以防止接触点被烧毁。

发动机管理系统的点火线圈:

发动机管理系统将控制点火线圈。 带分配器的经典点火线圈保留在发动机上作为测试装置,但不再是内燃机功能的一部分。 选择了无分电器点火系统(DIS 点火线圈),大致翻译为:“无分电器点火系统”。 这种类型的点火系统不使用分电器。 另一种选择是选择插头线圈 (COP) 点火线圈。 每个火花塞都连接有一个单独的点火线圈。 COP 点火线圈也称为针式点火线圈。 COP点火线圈的缺点是散热不如DIS点火线圈好。 使用 COP 点火线圈时,还需要来自凸轮轴传感器的信号,而当前发动机上不存在该信号。

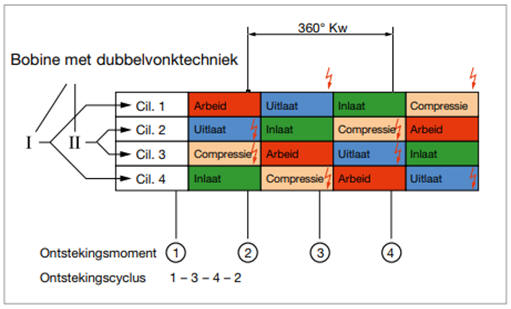

曲轴皮带轮中缺失的齿用作确定点火正时的参考点。 使用 DIS 点火线圈,两个火花塞将在点火时刻同时激活。 DIS 点火线圈实际上是一个安装了两个点火线圈的单元。 当1号和4号气缸的活塞向上运动时,其中一个进行压缩冲程,另一个进行排气冲程。 尽管如此,两个火花塞都会产生火花。 参与压缩冲程的气缸产生的火花将导致点燃混合物。 另一种火花,即所谓的“浪费火花”,是在废气离开燃烧室时产生的。 浪费的火花是没有点燃混合气时形成的火花。 点火能量低; 尽管有火花,但能量损失很少。 它也无害。

该图显示了带有 DIS 点火线圈的四缸汽油发动机的工作图。 该工作图显示每个点火时刻有两个点火标记; 其中一个产生火花来点燃混合物,另一个是浪费的火花。 MegaSquirt 只需两个脉冲即可控制 DIS 点火线圈。

当气缸 1 发生压缩冲程且气缸 4 发生排气冲程时,MegaSquirt 通过 DB36 上的引脚 37 控制初级线圈 A(见下图)。 该控制基于曲轴参考点(TDC 之前 90 到 120 度之间)进行。 MegaSquirt 控制初级线圈 B,该线圈负责 2 号和 3 号气缸的火花形成,并在线圈 A 之后开启 180 度。 线圈B没有参考点,但只需计算36-1脉冲轮上的齿数即可确定点火正时。

点火线圈的线圈 A 和处理器的引脚 7 之间显示 330 欧姆的电阻。 该电阻限制驱动脉冲的电流和感应电压。 由于该电阻不是 MegaSquirt 电路板上的标准电阻,因此必须对其进行改造。 下图中垂直虚线的左侧显示了 MegaSquirt 的内部电路。 所示组件(两个 330 欧姆电阻器和 LED)随后必须焊接到印刷电路板上。

初级线圈中的电流累积:

深入了解初级线圈中的电流积累非常重要。 由此不仅可以确定电流强度,还可以确定点火线圈的充电时间。 加载时间取决于 MegaSquirt 必须考虑的许多因素。

所选点火线圈的自感系数(L值)为3,7mH。 与欧姆电阻 R 一起确定最大初级电流和曲线的上升时间。 较小的L值和电阻确保接通后电流快速上升。 点火线圈的已知数据可用于计算初级电流是如何形成的。

下面的公式显示了一阶微分方程的通解,它计算电流、充电和放电时间,以将开关现象显示为曲线。

方程为:

其中时间常数 (Tau) 计算如下:

根据欧姆定律,最大电流为 28 安培:

事实上,这个电流强度是达不到的。

线圈会更快关闭。 其原因稍后解释。 将此信息输入通用公式即可得出:

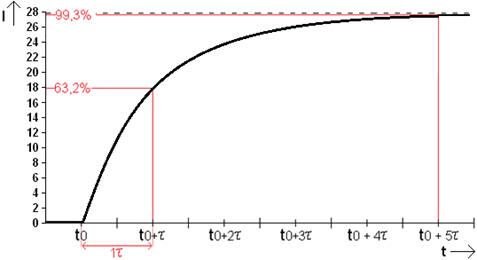

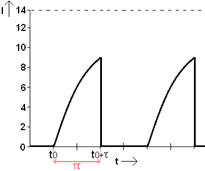

图中所示为初级线圈的充电曲线。 从时间 T0 到 1 Tau,线圈充电至 63,2%。 这是线圈充电时间的固定百分比。 公式13的结果表明,线圈在1 Tau时充电17,7安培。 在 t = 5 Tau 时,实际上已达到最终值。

根据点火线圈的规格,充电后点火线圈的初级电流为7,5A,电流没有增加。 达到 7,5 A 所需的时间称为停留时间。 停留时间取决于电池电压,在本例中为 14 伏。 如果不调整充电过程,根据公式12,通过线圈的电流最大为28安培。

根据公式 14 的线圈在 t = 7,4 ms 时充电至 17,7 A。 实际充电时间较短,因为线圈充电至最大 7,5 A。 将已知数据输入公式15即可计算出所需时间。

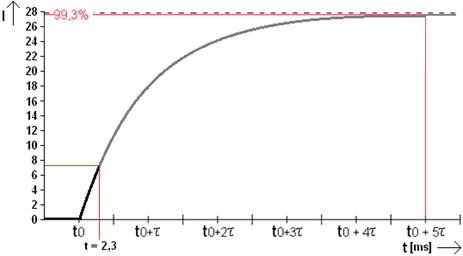

初级电流累积停止于 7,5 A。 这可以防止点火线圈变得过度且不必要的升温。 最重要的是线圈在尽可能短的时间内得到尽可能最佳的充电。 该图显示了直到 t = 2,3 ms 的充电曲线。

当电池电压下降时,例如启动发动机时,这会影响停留时间。 然后需要超过 2,3 ms 才能达到 7,5 A。 新的加载时间是使用现在众所周知的公式确定的。 最大电流根据电池电压确定:

充电时间达到 7,5 A(最大 20 A)的充电时间按公式 17 计算:

图中,14伏的充电时间用黑线表示,10伏的充电时间用绿线表示。 线路同时下降到0; 这是点火正时。 由于较低的电池电压需要更多时间为初级线圈充电,因此 MegaSquirt 必须提前打开初级电源。

黑线(上升和下降)表示电池电压为 14 伏时的停留时间。 绿线表示较低电压下的提前充电时间:这给出了 Δt。 这种情况下的实际充电时间为 Δt + 100%。

本节稍后将通过示例和图 36 对此进行澄清。 充电时间延长,点火正时保持不变。 如果这没有发生或没有充分发生,则会对点火过程中释放的能量产生影响。 在这种情况下,初级电流被过早关断,从而无法达到7,5A的电流。 初级线圈的充电时间(停留时间)的延长以公式形式表示为电池电压的函数。 计算不同电压下的停留时间会得出线圈中不同的最大电流。

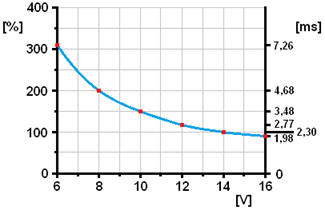

假设电池电压在启动时会下降到6伏,在充电时上升到14,7伏,通过计算多个中间值可以绘制出一条曲线。 下图显示了所用 DIS 点火线圈的停留时间校正。 每增加 2 伏,图表中就会出现一个(红色)点。 由于之前在 TunerStudio 程序中输入了 2,3 伏电压下 14 毫秒的驻留时间,因此根据该电压形成了一个校正因子。 因此,14 伏电压为 100%(无需校正)。

现在已经明确,电池电压为 315 伏时,充电时间最多可延长 6%。

在不利条件下,电池电压最多可下降 6 伏。 这意味着点火火花减弱。 延长驻留时间(初级电流流动的时间)可以对此进行补偿,以便即使在如此低的电压下也能获得足够的点火能量。 这意味着与黑色所示的 36% (2,3 ms) 驻留时间相比,图 315 中的 Δt 增加了三倍 (7,26 ms * 100% = 2,3 ms)。

上图中红色所示的系数可以直接复制到TunerStudio程序中。

初级线圈放电一段时间后,下一次点火开始积聚。 发动机转速越高,线圈充电越快。 图 37 显示了两条曲线,其中初级电流增加至 8,85 A。点火正时位于该线降至 0 A 的点。

确定点火正时:

点火信号由曲轴参考点确定。

在曲轴皮带轮的齿圈中,36个齿中的1个齿已在100号气缸活塞上止点前方1度处铣削。在100度和0度之间,因此在压缩冲程期间,微处理器MegaSquirt 可以确定点火正时。 这考虑了预付款。

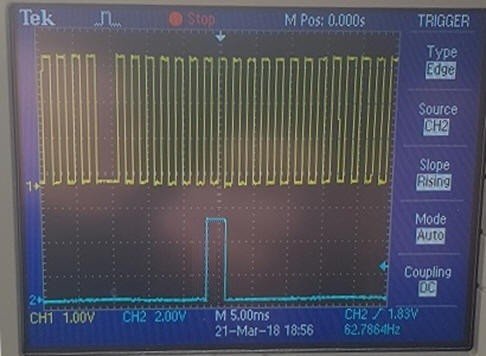

该图显示了双通道示波器图像,其中上图显示了曲轴参考点,下图显示了从 MegaSquirt 到 DIS 点火线圈的控制信号。 控制信号的电压为 5 伏(逻辑 1),持续时间大约为 1,5 ms。

点火提前角:

本项目中未使用爆震传感器。 可以处理来自爆震传感器的信息,但仅仅安装爆震传感器是不够的。 信号的处理很复杂。 爆震信号必须首先转换为是/否信号或指示爆炸强度的模拟信号。

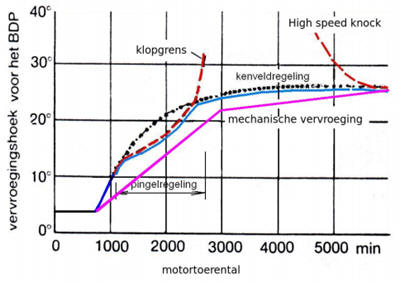

将发动机振动转换为爆震信号是通过接口电路完成的。 MegaSquirt II 中不存在该电路。 这就是为什么决定安全地设置满负荷和部分负荷提前,以便发动机不会最终进入爆震区域。 所设定的满载提前曲线必须在爆震极限内确定。 常规点火的离心和真空提前数据是根据发动机手册中的出厂数据确定的。 这些点可以绘制在图表上(下图中的示例)。

粉红色的线表示原始的机械进展。 由于离心配重的机械结构,这部分是线性的。 黑线表示MegaSquirt中的地图控件; 这条线遵循一条曲线。 远离部分负载和满载敲击区域非常重要; 因此,地图控制在部分负载(红线)时受到限制,并且满负载时的前进不会比机械前进(红线)的情况进一步增加。 实际的地图排列是沿着蓝线的。

首先,满载提前曲线必须输入火花提前表中。 在更高的速度和更低的负载下,将需要更多的提前量。 在部分负载时,提前量会添加到满负载提前量中。 完整的点火提前表和发动机冷态时的提前设置如第 7 页所示。

节气门体:

在原始状态下,空气/燃料供应由化油器控制。 对于发动机管理系统,化油器被节气门体和安装在进气歧管中的四个喷油器取代。 与化油器相比,这提供了更精确和受控的喷射,其中空气/燃料混合物在歧管中央形成并分为四个通道。 油门通过鲍登线打开,该线由仪表板手动操作。

毕竟,MegaSquirt II 不支持电子操作节气门体。 这就是为什么鲍登电缆控制是唯一可用的选择。

节气门位置通过电压传输至 MegaSquirt。 电压的大小取决于节流阀的开度。 节气门位置传感器是一个电源电压为 5 伏的电位计(见图)。 连接 3 和接地连接 1 是必需的。 转轮(针脚 2)所占据的阻力位置取决于油门位置。 因此,流道连接至节流阀。 当跑步者必须克服阻力一小段距离(跑步者指向左侧)时,阻力较低。 在图像中,跑步者位于右侧(地面侧),这意味着电阻较高,因此信号电压较低。

使用节流阀体时,节流阀关闭时转轮上有600mV的电压,全开时转轮上的电压为3,9V。 ECU接收电压并用它来计算节气门的开度。 打开角度快速增加意味着正在加速; ECU 通过短暂加浓来对此做出响应。 这称为加速富集。 节气门位置传感器不用于确定不同工况下混合气的富集程度; MAP 传感器就是用于此目的。

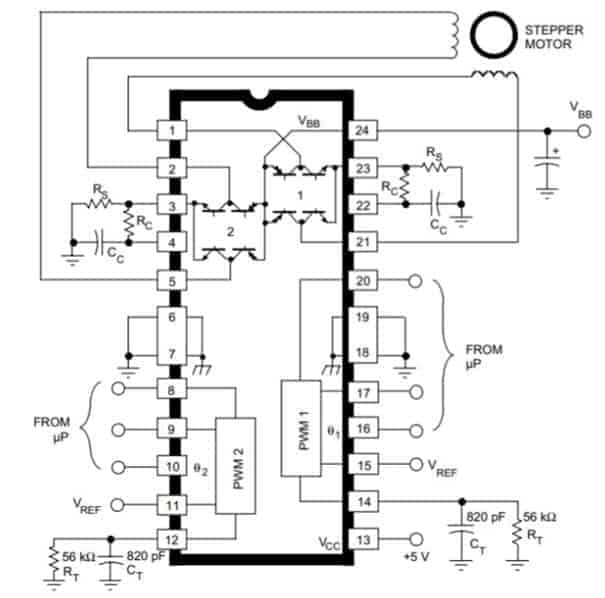

使用模拟器测试步进电机的设置:

MegaSquirt硬件调整完成后,可以使用接线盒检查是否接收到步进电机的控制。 双色 LED 亮起表示控制正在进行。 通过查看颜色的变化可以跟踪控制步进电机的步骤。 颜色在红色和黄色之间交替。 步进电机数据可以在 TunerStudio 程序的“空闲控制”菜单中输入。 除了类型(4线)之外,还可以设置步数。 这还包括电机启动时步进电机必须处于的启动位置。 此外,还可以设置调整一步需要多长时间。

步骤的数量取决于冷却液温度等因素; 较低的温度需要较大的步进电机开度。 与温度相关的步长可以在图表中设置。 模拟器可用于检查步进电机是否真正被正确控制。 由于首先在模拟器上而不是在发动机上进行检查,因此可以防止在启动或运行发动机期间由于可能的硬件或软件问题而出现问题。 由于冷却液温度和发动机转速主要影响步进电机的开度,因此可以通过转动这些电位器来检查控制是否正确。 TunerStudio 仪表板上的仪表将显示调整的调整步数。

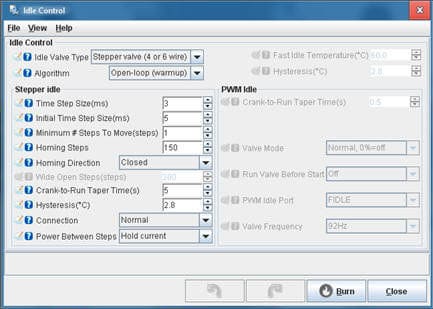

步进电机设置:

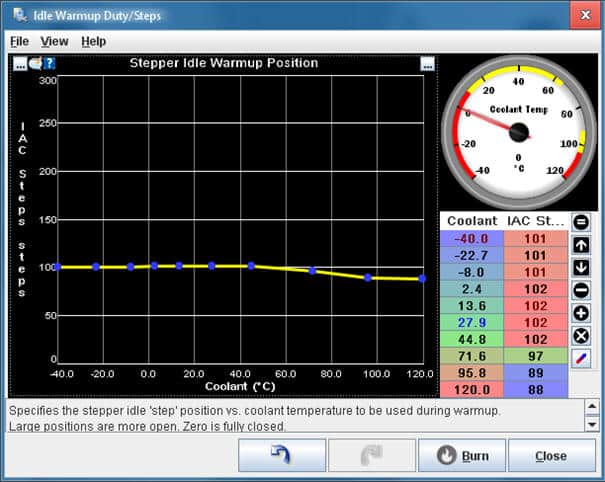

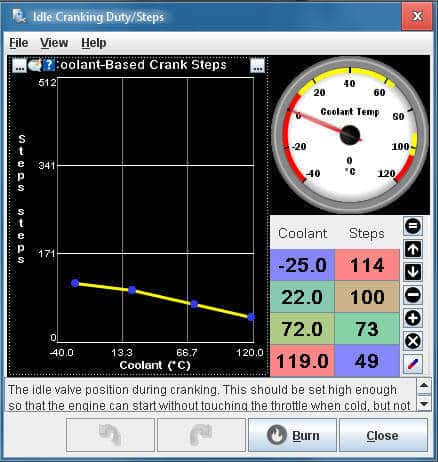

该图显示了用于怠速(怠速控制)的步进电机的设置屏幕。

使用 Arduino 预先确定调整电机的步骤。 还必须输入步数以移动到其基本位置(归位步数)。 步进电机在预热阶段(算法)处于活动状态,并在静止状态下为线圈通电(保持步骤之间的电流)。

步进电机的位置取决于冷却液温度。 启动冷发动机时,阀门应比启动暖机发动机时稍微打开一些。 下图显示了设置与冷却液温度(Coolant)相关的步骤(Steps)的设置屏幕。 当发动机冷时,步进电机在发动机怠速时完全打开。 在预热阶段,步进电机会稍微关闭。

还可以根据启动发动机时的冷却液温度来调整步进电机的位置。 这称为“怠速启动任务/步骤”。 下图显示了设置屏幕。

燃油泵电路:

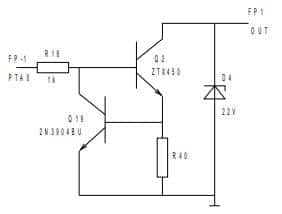

MegaSquirt 确保燃油泵打开和关闭。 下图中的晶体管 Q19 可以保护晶体管 Q2,防止电流过大。 如果电流太大,晶体管可能会烧毁。 当流经Q2和R40集电极-发射极部分的电流增加时,Q19基极达到饱和电压。 晶体管 Q19 导通,导致 Q2 的基极-发射极电压下降。

连接 FP-1 PTA0 由 MegaSquirt 内部控制。 需要来自曲轴位置传感器(霍尔传感器或电感式传感器)的输入信号来控制晶体管电路。 如果信号丢失,例如发动机意外熄火,则燃油泵的供电将立即终止。

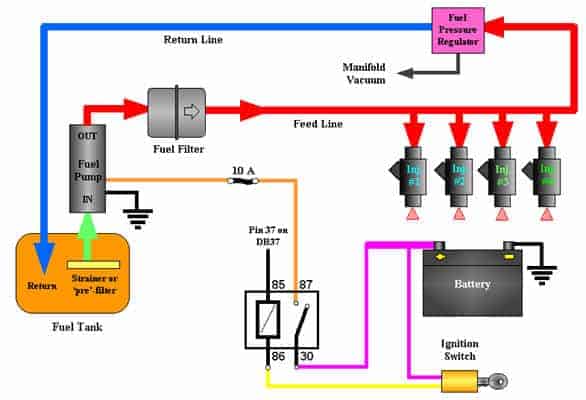

晶体管电路的输出(FP1 OUT)连接至燃油泵继电器。 继电器的85脚是控制电流的输出端。 通过继电器通电,主电源部分(引脚 30 和 87)被切换,以便燃油泵接收电源电压来运行。

使用工作压力为 3 bar 的电子燃油泵。 燃油通过燃油滤清器引导至燃油轨,压力位于喷油器入口处。 当来自 MegaSquirt 的信号时,喷油器将预先计算出的燃油量喷射到进气歧管中。 MegaSquirt 的控制不仅决定喷射的燃油量,还决定油轨中的燃油压力。

在较高的轨压下,采用相同的控制将喷射更大量的燃油。 因此,必须根据进气歧管中的负压来调节轨压。 压差 (ΔP) 必须始终保持在 3 bar。 该图显示了燃油系统的示意图。 粉色、黄色、橙色和黑色线显示电气连接。 红线表示燃油供应,蓝线表示燃油回流。

完成机械工作:

接下来的三张照片显示了发动机处于机械改装的最后阶段。

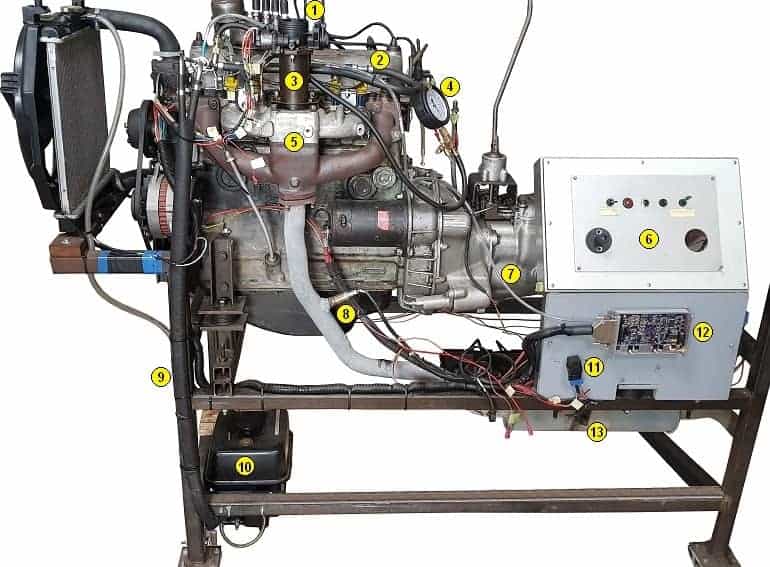

照片1

这是大部分应用部件可见的一侧。 控制仪表板和 MegaSquirt ECU 也位于此处。 照片下方是一个图例,其中包含零件编号的描述。 您可以通过单击照片以更大的尺寸打开它们。

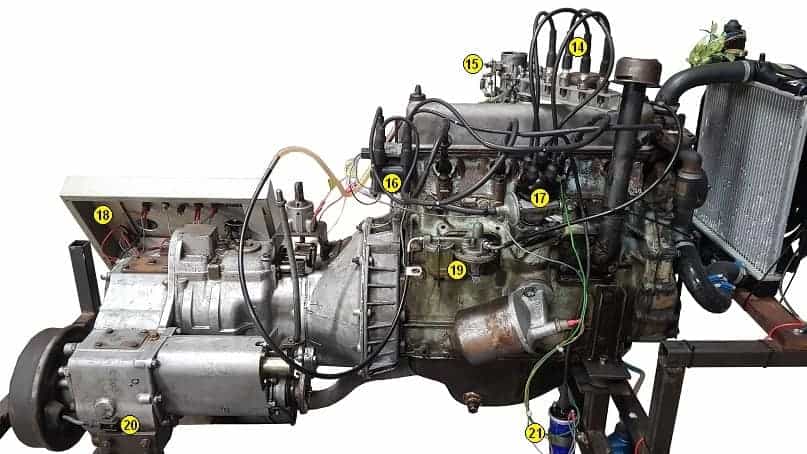

照片2

这张照片显示了发动机的另一侧。 在这里您可以看到化油器 (15) 和传统点火装置 (17)。 这种经典点火的目的是使测试装置 (14) 中的火花塞产生火花。 这当然对发动机没有任何作用,但它确实提供了对经典汽车中点火装置工作原理的深入了解。

数字20表示变速器制动机构。 可以使用鲍登拉索拉紧制动鼓的杆,从而对变速箱的输出轴进行制动。 当挂档时,变速器制动器用于给发动机短暂加载。

照片3

发动机的俯视图以及点火和燃油导轨的测试装置在此清晰可见。

机械调整已完成。 引擎尚无法启动,因为必须先将一些数据输入 MegaSquirt。