翁德沃彭:

- 一般

- 冠形小齿轮

- 差速器的操作

- 差速器的缺点

- 调整冠状小齿轮

- LSD(有限球差)

- 托森差速器

- 差速器的维护和故障

- 调整差速器轴承预紧力

整体:

差速器,也称为万向节,使驱动器中的速度差异成为可能。 本页仅使用术语“差值”。

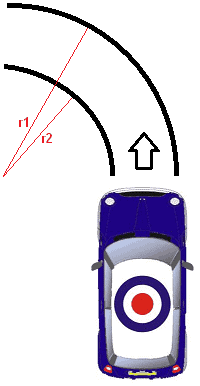

转弯时,一个车轮比另一个车轮转数更多。 因此,当汽车左转时(如下图所示),右轮的转数将多于左轮的转数(r1 > r2)。 所以存在速度差异。 差速器确保这是可能的。

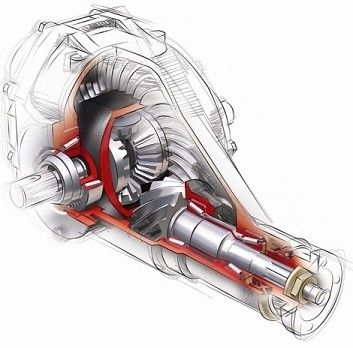

在前轮驱动汽车中,差速器位于变速箱中。 在后轮驱动汽车中,它位于后轴上,后轮之间。 然后万向轴从变速箱延伸到后部,到达差速器。

下图是后轮驱动汽车。 变速箱和差速器(万向节)之间的轴称为万向轴或中间轴。 这个在页面上有单独描述 万向轴。 差速器上安装有两个驱动轴,驱动后轮。

冠状小齿轮:

差速器中的冠状小齿轮是单独提到的,因为这些部件在工作后必须非常精确地调整。 小齿轮固定在传动轴上。 发动机和变速箱驱动传动轴,小齿轮驱动冠轮。 表冠和小齿轮之间的调整是一项非常专业的工作。 必须使用工厂数据和测量/调整设备对齿轮进行相互调整。 正确的调整可确保产生最少的噪音和最长的使用寿命。

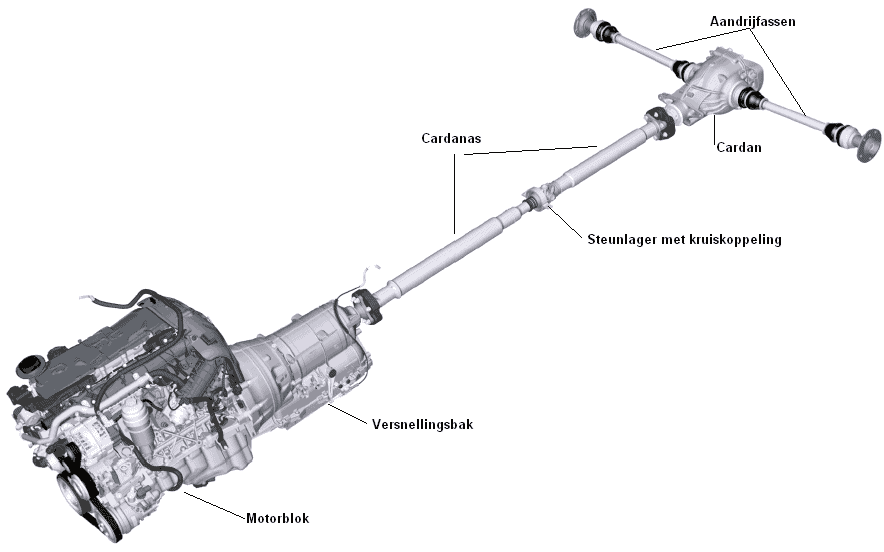

差速器的操作:

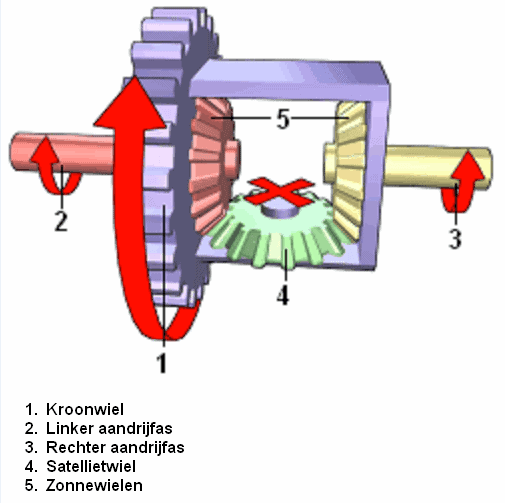

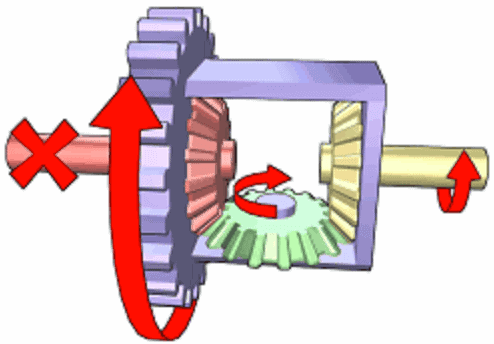

冠轮1由来自发动机/变速箱的小齿轮驱动。 直线行驶时,传动轴2、3以相同的速度旋转,卫星轮4不绕轴旋转。

在此图像的情况下,左驱动轴是静止的。 这可能是由于左轮在沥青上而右轮在未铺砌的道路上造成的。 这样的话,土路上的轮子就会空转。

卫星轮现在绕其轴旋转,全部驱动力施加在右驱动轴上。 左边的现在是静止的。 过弯时也会出现类似的情况,一侧轮胎气压较低,轮胎轮廓差异较大,路面不完全平坦。

差速器的缺点:

事实上,差速器允许车轮之间存在速度差异,这在某些情况下也是一个主要缺点。 当其中一个从动轮失去抓地力时,整个驱动力就会丧失。 当汽车有 1 个车轮在沥青上,1 个车轮在泥浆中时,泥浆中的车轮将 1% 驱动,而沥青上的车轮(抓地力最大)将保持静止。 这是因为卫星轮旋转得很快,而阻力最小的轮子驱动力最大。

调整冠状小齿轮:

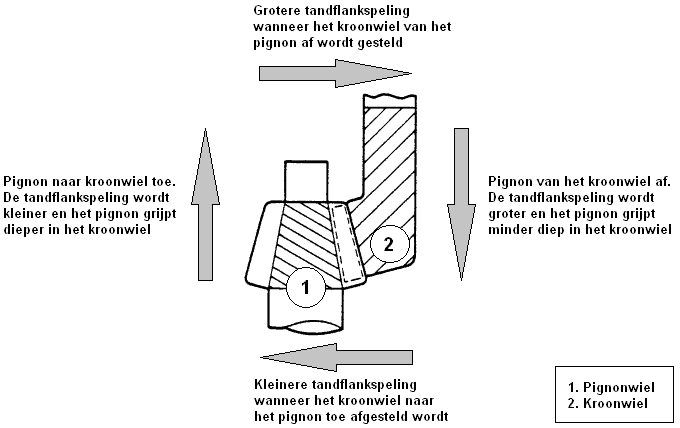

冠轮和小齿轮接触面的高度和距离可以调节。 图像显示了不正确调整的后果。

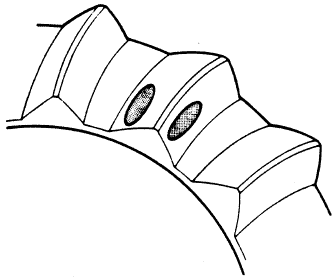

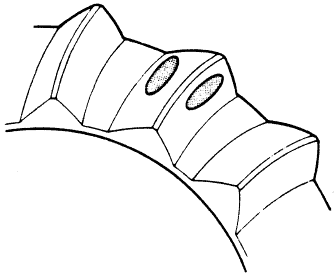

通过用特殊油脂(溶于油)润滑冠轮四分之一圈,即可确定冠轮和小齿轮之间的轴承表面。 通过来回转动小齿轮数圈,支撑表面变得清晰(见图)。 通过多次调整、转动,即可将整体调整到理想的支撑面。

必须考虑到驱动器上的负载也会导致支撑表面移动。 随着负载的增加,轴承表面更多地向冠轮外侧移动(右上图)。 在轻负载下,轴承表面更加向内移动。 调整时,支撑面必须在中间。 请务必查阅工厂数据以了解尺寸。

不正确的调整会导致驱动器中产生(有时非常严重)大量噪音,例如哨声或尖叫声。 磨损也会增加。 例如,由于不小心(或没有)调整,差速器可能会在行驶几千公里后出现故障。 当然,这之前是一声巨响。

LSD(限滑差速器)

为了防止上述情况,在某些情况下(部分地)禁用差速器的操作是有用的。 这就是所谓的阻塞。 当差速器锁定时,两个车轴上的驱动力相同。 卫星轮停止,或者两个太阳轮连接在一起。 多片联轴器、粘性联轴器和爪形联轴器有多种发展。

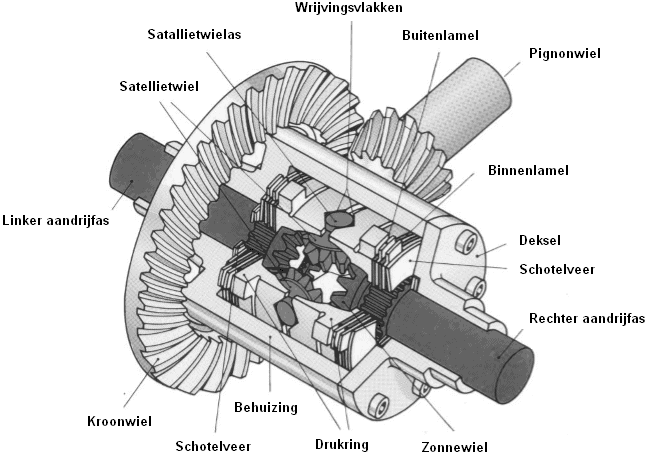

下图显示了 LSD(限滑差速器)。 这是内摩擦增加的差速器。 多片离合器置于半轴锥形太阳轮的外直表面与差速器壳之间。

LSD 中的压力环一方面连接到差速器壳,另一方面可以轴向移动。 由于卫星轮的凸形形状,压力环内部呈楔形。 内部板条(上图中的深色)与车轴的内齿啮合。 外板条的外齿接合在差速器壳体的纵向凹槽中。 这意味着外部板条不能旋转。

直线行驶时,冠轮与传动轴以相同速度旋转,因此不存在摩擦。 当其中一个轮子的抓地力太小,因此比另一个轮子转动得快时,压环的锥形表面之间就会出现速度差。 压力环压在板条上,并且在外部板条(被差速器壳体阻挡)和连接到驱动轴的快速旋转的内部板条之间产生依赖于负载的摩擦力矩。

更现代的电子控制系统在自锁系统上得到了进一步发展。 然后,自锁系统中存在的前述压力环被液压操作的环缸取代。 多片离合器使用电子设备进行操作。

托森差速器

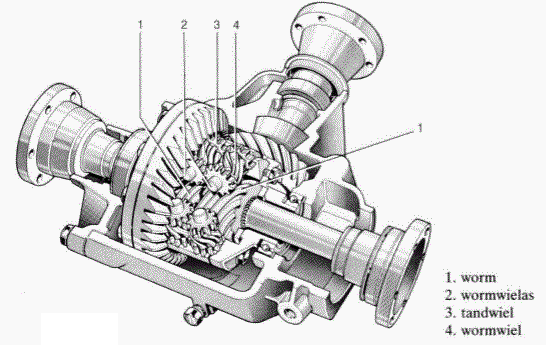

托森差速器(“托森”是“扭矩传感”的缩写,大致翻译为“扭矩感觉”)原则上是一种对称差速器。当两个输出轴以相同的旋转频率旋转时,这些轴上的驱动扭矩相等。如果由于任何原因发生差动,则较快旋转输出轴和较慢旋转输出轴的驱动扭矩会减小。这里,原则上也产生内摩擦力矩,其一方面减小输出扭矩,另一方面增大输出扭矩。该操作基于蜗轮传动装置的自锁行为,该自锁行为是通过选择这些齿轮的正确螺距角而产生的。

下图中的车轴差速器通过螺栓固定在齿圈上。 蜗轮轴安装在差速器壳内。 蜗轮由圆柱齿轮两两连接,可绕其轴线自由旋转。

安装三组,每组两个蜗轮。 每组中的一个蜗轮与通过花键连接到右轮的车轮驱动轴上的蜗杆啮合; 另一个蜗轮与左轮驱动轴上的蜗杆啮合。

在直行行驶(前进或后退)期间,当没有差速作用时,两个轴以相同的速度旋转。 差速器壳承载蜗轮,蜗轮又通过车轮驱动轴驱动蜗杆。 由于其螺距,两个蜗轮都希望沿相同方向旋转,但由于与圆柱齿轮耦合,这是不可能的。 差速器现在作为一个整体旋转,并确保对称的扭矩分配 (50% – 50%)。

如果发生差速效应,例如在转弯时,或者一个车轮打滑,则一个蜗杆将比差速器壳体转动得更快,而另一个蜗杆将转动得更慢。 现在向较慢旋转的轮提供比向较快旋转的轮更大的扭矩。 较快旋转的蜗杆驱动相应的蜗轮,从而驱动蜗轮驱动较慢旋转的轮。 通过蜗轮沿蜗杆方向驱动的部分自锁效应额外增加了较慢旋转轮的扭矩。 通过选择蜗杆上正确的螺距角,可以获得所需的扭矩分布,此处为阻塞值。

托森差速器对任何 ABS 功能都没有影响,因为锁定效果仅在负载下(即油门加速时)发生。

特别是在赛车和漂移中,差速器被锁定。 如果在某些汽车上这在技术上是不可能的,则将卫星轮焊接到太阳轮上。 通过这种廉价的方式,差速器始终处于锁定状态。 缺点是它很难在公共道路上行驶,因为转弯时速度最低的车轮会开始打滑。 传动轴和等速万向节出现缺陷的可能性也更大。

另一种方法是让 ESP(电子稳定程序)进行干预。 该系统通过短暂接合制动钳来制动打滑的车轮。 通过制动打滑的车轮,更多的动力将通过差速器的操作自动转移到另一个车轮。 这样一来,这个缺点也被消除了。 这有时也称为电子限滑差速操作。

差速器的维护和故障:

如今,差速器通常含有“终身机油”。 制造商表明油不需要定期更换。 一些制造商标明换油间隔以一定公里数为单位。 不得超过此期限。 对于使用终生机油的差速器,偶尔更换机油也很好。 每种油都会与氧气接触并经历氧化过程。 润滑效果降低。 这就是为什么在一定里程(例如 150.000 公里)时更换这种机油是有好处的。

有缺陷的差速器,即轴承有缺陷或冠小齿轮上的空间不整齐,会在驱动器中产生很大的噪音。 通常可以对差速器进行检修。 大修期间,测量冠轮和小齿轮的齿面并更换轴承。 如果齿面磨损过多,则必须更换零件。 更换冠轮通常非常昂贵。

调整差速器轴承预紧力:

差速器中的轴承必须在一定的预载荷下安装。 该值由差速器制造商确定。 如果预紧力太低或太高,轴承随着时间的推移可能会发生故障。 考虑轴向载荷过高,这可能导致轴承过热。 在检修差速器或更换轴承时,必须经常检查预紧力,必要时进行调整。 通过测量,可以确定填充环(轴承和密封支架之间)的厚度。

下面给出了需要执行的测量的示例。

齿轮箱外壳外侧与轴承之间的距离必须用深度计测量。 照片中测量的值为12毫米。

使用该深度计还可以测量油封支架肩部的高度。 照片中测量的值为10,0mm。

安装时,将油封支架的肩部安装在差速器壳内。 将刚刚测得的两个值相减,即可确定差速器轴承与油封支架肩部之间的距离:深度-高度=12,0 0mm-10,00 mm=2 mm。

如果在差速器轴承和密封支架之间放置 2 毫米的垫片,则轴承将无张力安装。

这当然不是本意; 需要放置较厚的垫片以在张力下安装轴承。 预紧力由制造商规定。 例如,这可以是0,25mm。

在这种情况下必须放置的垫片是测量的距离+预紧力,因此; 2 毫米 + 0,25 毫米 = 2,25 毫米。 当放置厚度为 2,25 mm 的垫片时,预载已正确设置。 必须在装有不同尺寸垫片环的容器中找到合适的垫片环。 可以使用螺旋规找到正确的垫圈。

在下图中,您可以看到垫片的厚度为 2,25 毫米。 所以这是正确的垫片。 有关使用千分尺测量的更多信息可以在页面“机械测量工具“。

上图中轴承的深度和密封支架肩部的高度是用深度计测量的。 然而,这些测量也可以使用千分表进行。 关于使用千分表测量的说明也在“页面”中给出机械测量工具“。

下图中的读数与上面的测量值不符。 照片也非常模糊。 这些很快就会被正确显示测量结果的新图像所取代。

千分表和深度规的数值必须匹配。 原则上,只要两种测量工具都可用,使用哪种工具进行测量并不重要。 例如,在实际考试期间,很可能只提供一种类型的测量工具。 因此,能够使用所有测量工具非常重要; 卡尺、千分尺和千分表。