denekler:

- Projenin başlangıcı

- Motor

- dişli kutusu

- Motor parçalarını inceleyin, değiştirin ve ayarlayın

- Motoru hareketli bir çerçeveye monte edin

- Soğutma

- Kontrol paneli ve elektrik tesisatı

- Yakıt pompası ve tankı

- Motoru klasik kurulumda çalıştırın

Projenin başlangıcı:

Bir motorun MegaSquirt motor yönetim sistemiyle donatılmasına karar verildikten sonra uygun bir motor tipi düşünüldü. Kılavuzlu standart dönüşüm paketleri ilgi çekici değildi. Amaç, aşağıdaki koşulları karşılayan bir motor kullanmaktı:

- bu motorun daha önce bilinen herhangi bir dönüşüm projesi bulunmamalıdır;

- dört silindirli benzinli motor;

- henüz bir enjeksiyon ve elektronik ateşleme sistemi ile donatılmamış;

- motoru yükleme yeteneği.

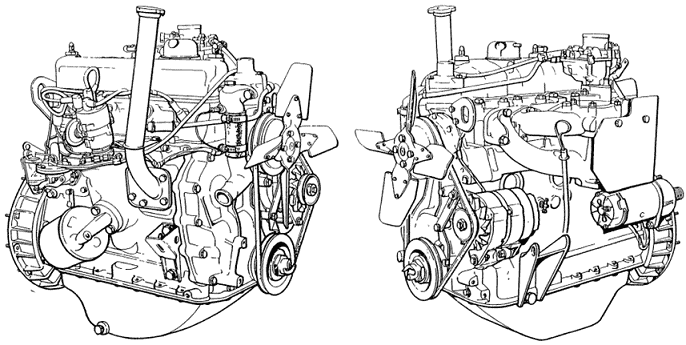

Motor:

Arama, 2'lerin başından kalma bir Land Rover'ın (seri 70A) motorunu buldu. Üç ana yatağa sahip bu 2,25 litrelik dört silindirli benzinli motor, başlangıçta bir karbüratör ve mekanik distribütör ateşlemesi ile donatılmıştı. Bu Land Rover motorunun orijinal şanzımanla birleşimi seçimde belirleyici oldu; Şanzımanın çıkış miline bir şanzıman freni takılmıştır. Aslında park freni görevi gören şanzıman freni, çalışırken motora fren uygulanmasını mümkün kılar.

Motor muhtemelen onlarca yıldır çalışmıyordu. Doğal olarak motor yönetim sistemi üzerinde çalışacak kadar güvenilir olması gerekir. Bu nedenle öncelikle motoru iyice incelemek ve test etmek gerekliydi. Aşağıdaki hedefler belirlendi:

- Motor parçalarını inceleyin, değiştirin ve ayarlayın;

- Motoru hareketli bir çerçeveye monte edin;

- Motorun klasik kurulumda çalışmasına izin verin;

- Motor yönetim sistemi için bileşenlerin kurulumu;

- MegaSquirt ECU'yu monte edin ve hazırlayın;

- Motorun, motor yönetim sisteminde çalışmasına izin verin.

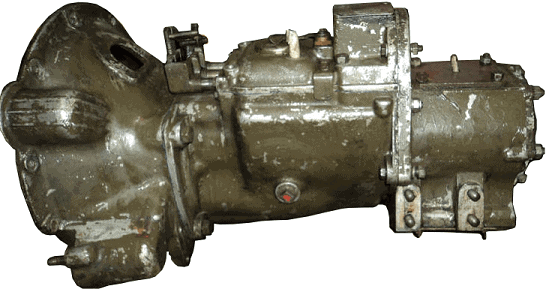

Dişli kutusu:

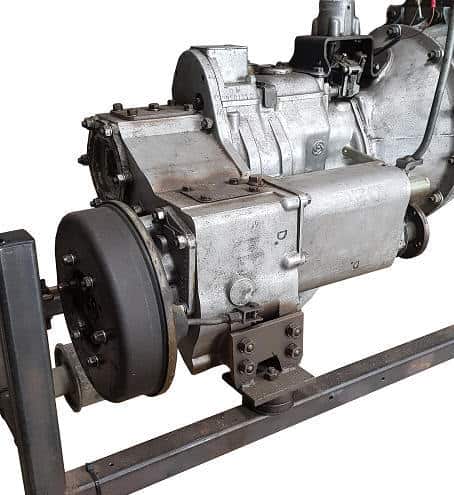

Vites kutusu bir ordu Land Rover'ından geliyor. Yeşil renk aslında onu ele veriyor, daha sonraki aşamada motorla mümkün olduğu kadar orijinal bir bütün oluşturmak için yeşil boya kaldırıldı. Fotoğrafta şanzıman freni henüz mevcut değil; bu daha sonra fabrika talimatlarına uygun olarak çıkış miline monte edildi.

Motor parçalarını inceleyin, değiştirin ve ayarlayın:

Projenin başında satışa sunulan motorun kullanıma uygun olup olmadığı belli değildi. Motor bloğu hakkında çok az şey biliniyordu, yalnızca motorun yıllardır hareketsiz durduğu biliniyordu. Herhangi bir iç parçanın hasar görüp görmediği, hatta muhtemelen onarılamaz derecede kusurlu olup olmadığı belli değildi. İkinci durumda, motoru başka bir motorla değiştirmek projeye devam etmek için tek seçenekti.

Daha sonra motorun kullanılamaz hale geleceği sonucuna varılmaması için motorun sökülüp revizyon yapılmasına karar verildi. Parçaların aşınma durumları kontrol edildi ve fabrika spesifikasyonlarıyla karşılaştırıldı. Ölçümlerin bu toleranslar dahilinde olduğu parçalar değiştirildi. Reddedilen parçalar değiştirildi. Motorun hangi amaçla kullanılacağı dikkate alınmıştır; Projenin uygulanması ve bir öğretme-öğrenme aracı olarak kullanılması için yeterince güvenilir olması için motorun mümkün olduğunca az maliyetle yapılması gerekir.

Motor, şanzıman mahfazasının montaj noktalarındaki montaj braketine bağlanır. Motor farklı konumlara döndürülebilir. Bu, hem silindir kapağını hem de yağ karterini sökme çalışmaları için en uygun şekilde erişilebilir hale getirir. Motorun düzgün çalışması için, iyi bir sıkıştırma son basıncı sağlayacak önlemlerin alınması önemlidir. Bir veya daha fazla silindirdeki basınç çok düşükse, bu durum motorun kötü çalışmasına ve sarsılmasına neden olur. Bu durumda yeni takılan ateşleme ve enjeksiyon sistemiyle ayar yapmak imkansız olmasa da zor olacaktır.

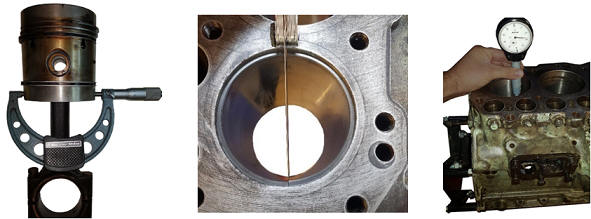

İlk kontrol noktalarından biri pistonlar ve silindir duvarlarıdır. Doğru kontrolü sağlamak için pistonların motor bloğundan çıkarılması gerekiyordu. Silindir kapağı ve yağ karterinin sökülmesinden sonra pistonlar çıkarılabilir. Pistonlar ovallik ve görünür aşınma belirtileri açısından kontrol edilmiştir. Piston segmanlarının aşınması da kontrol edilmiştir. Aşınmış piston segmanları kompresyon kaybına ve yağ tüketimine neden olabilir; Bu kontrolle her iki sonucun da önlenmesi gerekir. Optik kontrolün yanı sıra piston segmanı olukları ile piston segmanı arasındaki boşluk da ölçüldü.

Aşağıdaki resimde pistonun vidalı mastarla ölçüldüğü bir ölçüm gösterilmektedir. Ovalliğin yanı sıra piston ile silindir duvarı arasındaki mesafe de belirlenebilir. Çok büyük mesafe aşırı aşınma anlamına gelir. Proje için bu, başka fazla pistonların da takılması gerekebileceği anlamına geliyor. Dört piston görsel ve geometrik olarak değerlendirildikten sonra aşırı bir aşınmanın olmadığı belirlendi.

Piston segmanlarını değiştirdikten sonra, piston segmanının kırılmasını (boşluğun çok küçük veya çok büyük olması nedeniyle) ve kompresyon kaybını (boşluğun çok büyük olması nedeniyle sızıntı kayıpları) önlemek için son boşluk ölçülmeli ve gerekirse ayarlanmalıdır. ). Piston segmanı silindirin içine çapın en küçük olduğu yere yerleştirilir. Kilit açıklığı sentil ile ölçülür. Bu ölçüm şekilde gösterilmiştir. 1. silindirin piston segmanları, kötü durumları nedeniyle değiştirildi ve bir milimetre daha küçük törpülenmeleri gerekiyordu; birleştirildiğinde uçlar birbirine temas ediyordu.

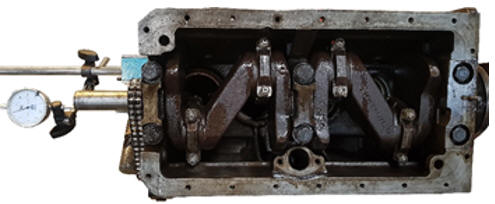

Silindir gömleklerinin aşınmasının ölçümü uygun bir ölçüm nesnesi ile gerçekleştirilir. İbrenin sapması aşınma derecesini gösterir. Resimde silindir 4'ün silindir ölçümü gösterilmektedir. Özellikle kızak kuvvetinin oluştuğu tarafta silindir çapı artmış olacaktır. Silindir duvarlarında bir miktar aşınma görülebilir ancak aşınmanın toleranslar dahilinde olması gerekir. Ölçüm sonuçları silindir duvarlarında kabul edilebilir aşınma olduğunu gösterdi. Silindir manşonlarının optik incelemesi, duvarların bazı kısımlarının pürüzsüz olduğunu gösterdi. Honlama olukları artık neredeyse hiç mevcut değildi.

Bir tür küçük çizik olan honlama olukları, piston segmanı ile silindir duvarı arasında her zaman küçük bir yağ filmi kalmasını sağlar. Bu yağ filminin ana görevi yağlamadır ancak aynı zamanda bir conta görevi de görür ve bu nedenle nihai sıkıştırma basıncının elde edilmesine yardımcı olur. Uygun bir honlama taşı kullanılarak dört silindir manşonunun tamamında yeni honlama olukları açıldı. Resimde bu işlem gösterilmektedir. Honlama olukları mümkün olduğu kadar çapraz ve 45 derecelik bir açıyla uygulanmaya çalışıldı.

Valfler, pistonun üzerindeki yanma alanını kapatır. Valf yatağı boyunca sızıntı, sıkıştırma kaybına neden olur; engellenmesi gereken bir şey. Valflerin ve valf yuvasının durumunu kontrol etmek için öncelikle tüm valflerin silindir kapağından çıkarılması gerekir. Resimde, silindir 1'in emme valfinden sökülen bir valf yayı gösterilmektedir. Silindir 1'in valflerinin valf diskleri o kadar hasar görmüştü ki her ikisinin de değiştirilmesine karar verildi.

Sökme işleminden sonra, bazı valf yuvalarının yemiş/etkilenmiş olduğu görüldü. Aşağıdaki resimde silindir 1'in valf yuvaları gösterilmektedir. Bu kontrol edilmeseydi büyük ihtimalle motor düzgün çalışmazdı. Yeni valflerin yalnızca yeniden zımparalanması yeterli olmayacağından valf yuvalarının frezelenmesine karar verildi.

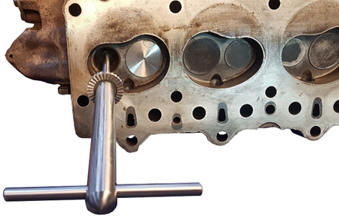

Valf yuvası kesicisiyle az miktarda malzeme çıkarılır, böylece valf yuvası tekrar pürüzsüz hale gelir. Kesicinin sapı supap kılavuzunun içine kaydırılır (aşağıdaki resme bakın). Bu, kesicinin koltuğa düz bir şekilde yerleştirilebilmesini sağlar. Talaşlı imalat işlemi sırasında frezelemenin yapılması gereken iki farklı açı dikkate alınmıştır. En çok silindir 1 ve 2'nin valfleri etkilendi. Tamlık sağlamak için sekiz valf yuvasının tümü işlenmiştir. Frezelemeden sonra vanalar mümkün olan en iyi sızdırmazlığı sağlamak için özel bir aşındırıcıyla zımparalanır.

Üç ana yataklı ve iki baskı yataklı krank milinin eksenel krank mili boşluğu bir komparatör ile ölçülür. Çok fazla eksenel boşluk varsa, mekanik bir kusur yoksa daha büyük bir eksenel yatak takılabilir. Resimde gösterilen ölçüm eksenel açıklığın normal olduğunu gösterdi.

Krank milinin kayar yatakları ile biyel kolu arasındaki boşluk, diğer bir deyişle radyal krank mili boşluğu, plastikaj ile ölçülür (şekle bakın). Plastigage, sıkıştırıldıktan sonra kalıcı olarak deforme olan özel bir plastik teldir. Yatak başlığını veya biyel kolunu monte ettikten sonra plastik bir iz bırakacaktır. Baskının genişliği, kayar yatak ile krank mili arasında ne kadar boşluk olduğunu gösterir.

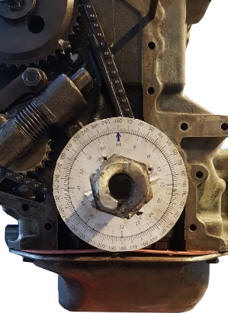

Zamanlama zinciri hareketi krank milinden eksantrik miline iletir. Pistonları, krank milini ve silindir kapağını taktıktan sonra zamanlama zincirinin kurulumdan sonra yeniden ayarlanması gerekir. Ayarlama ve işaretlerin bulunmaması nedeniyle ayarın asimetrik valf şemasına göre belirlenmesi gerekiyordu. Krank mili üzerindeki bir derece diski kullanılarak emme ve egzoz valflerinin açılıp kapandığı açı belirlenebilir (resme bakın). Dişliler, zincir, kılavuz ve gergi gibi dağıtım parçaları optik aşınma açısından kontrol edilmiştir. Bu iyiydi.

Tüm parçalar öngörülen sıkma torklarına göre sıkılır. Motor parçalarına ayrıldığından, kontrollerin birkaç kilometre sürüşten sonra yapılması gerekir. Ancak motor araca monte edilmediğinden bu mümkün değildir. Bu nedenle Land Rover tarafından belirlenen kontrollerin 24 çalışma saatinden sonra yapılmasına karar verildi.

Motorun hareketli çerçeveye montajı:

Amaç, motoru bir motor yönetim sistemi üzerinde çalışan bir öğretim aracı olarak kullanmaktı. Motor arabaya yerleştirilmemiştir. Güvenli ve güvenilir bir kurulum sağlamak için motorun uygun bir motor çerçevesi üzerine yerleştirilmesine karar verildi. Amaç, motorun motor çerçevesine motor takozlarının orijinal konumlarına takılmasıdır. Hazır dönüşüm kitleri olmadığından desteklerin özel olarak yapılması gerekiyordu.

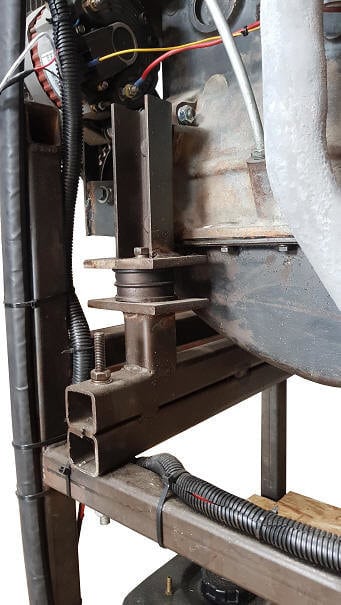

İnşaat aşamasında motorun nasıl yapılması gerektiğine karar verilmesi gerekiyordu. Motor yönetim sistemi artan motor yükü altında ayarlanmalıdır. Orijinal şanzımanda şanzıman freni bulunduğundan şanzımanın motor çerçevesine de monte edilmesine karar verildi. Bu şanzıman frenini çalıştırarak motoru kısa süreliğine yük altında çalıştırmak mümkündür.

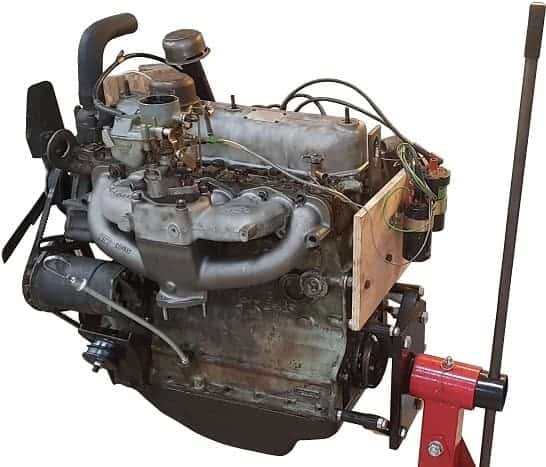

Mevcut motor takozlarının düzenlenmesi ve uyarlanması, motorun şasiye güvenilir bir şekilde bağlanmasını mümkün kılmıştır. Motor çerçevesi aynı zamanda diğer şeylerin yanı sıra kontrollerin de gerçekleştirilebileceği bir gösterge panosunun takılması olanağını da sunuyor. Resimde motorun çerçevenin üzerinde asılı olduğu ve takılmaya hazır olduğu an gösterilmektedir.

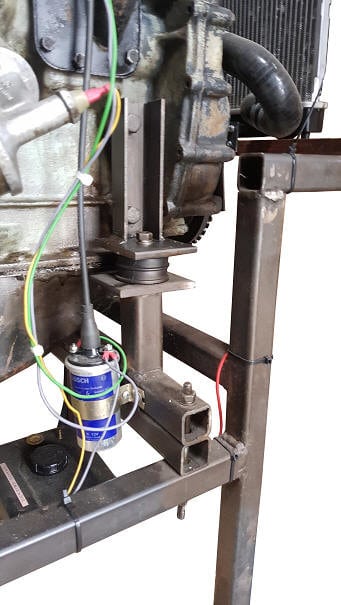

Dağıtım tarafındaki motor yatakları çelik borulardan ve U profillerden yapılmıştır. Motosiklet lastiği sönümlemeyi sağlar. Motor bloğu ve vites kutusu kombinasyonunu şasiye mümkün olduğunca yatay olarak monte etmek için altta iki boru üst üste monte edilmiştir. Destekler, M8 ve M12 dişli çubuklar, cıvatalar ve somunlar kullanılarak motor bloğuna ve çerçeveye bağlanır.

Şasiye dayandığı dişli kutusunun her iki tarafına da böyle bir dişli kutusu desteği yapılmıştır.

Motor ve dişli kutusu şasiye güvenli ve güvenilir bir şekilde monte edildikten sonra motor montajına devam edilebilir. Karbüratör, ateşleme gibi ayarlanabilir ve ayarlanabilen parçalar takıldıktan sonra bunlar fabrika değerlerine göre ayarlandı.

Motorun çalışmasını sağlayan radyatör, kontrollerin bulunduğu ön panel ve yakıt deposu gibi diğer bileşenler de şasiye monte edilmiştir. Bu bileşenler aşağıdaki paragraflarda açıklanmaktadır.

soğutma:

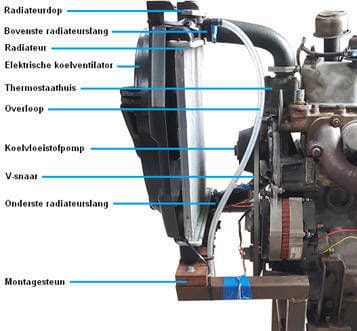

Orijinal durumunda soğutma, büyük bir radyatör ve su pompası üzerine monte edilen metal soğutma fanı ile sağlanır. Motor bir araca değil hareketli bir şasiye monte edildiğinden, uygun satış sonrası bileşenlerin kullanılması önemlidir. Metal soğutma fanı, plastik fan kanatlı, elektrikle çalışan bir soğutma fanı ile değiştirildi. Plastik versiyon, motor eğitim amaçlı yapıldığından çok daha güvenli olmasının yanı sıra (ölçüm alırken kişisel güvenliği de göz önünde bulundurun), aynı zamanda radyatörün ve motor bloğunun daha çabuk ısıtılması için de daha uygundur. Elektrikli soğutma fanı, ön paneldeki bir düğme ile açılıp kapatılabilir. Bu, motorun hızlı bir şekilde ısıtılmasını mümkün kılar çünkü üzerine mekanik bir yük bindirme olasılığı azdır. Motor ısındığında, lambda sensöründen gelen verilerin yakıt enjeksiyonunu kontrol etmek için kullanıldığı bir "kapalı döngü" oluşma olasılığı daha yüksektir. Örneğin, motor soğukken - "açık döngüde" - ekstra zenginleştirme gerçekleşir: daha büyük miktarda yakıt enjekte edildiğinde (λ < 1), lambda sensörü tarafından yakıt düzeltmesi istenmez.

Şekilde kurulu soğutma sisteminin bileşenlerine genel bir bakış gösterilmektedir. Orijinal radyatör mevcut değildi. Boyutu ve ağırlığı motosiklet şasisine montaja uygun olmadığından, daha küçük bir satış sonrası radyatör seçildi. Üst ve alt radyatör hortumlarının bağlantı çapları orijinallerine uygundur.

Üst ve alt radyatör hortumları silikon hortumlar ve konektörlerle özel olarak üretilmiştir. Elektrikli soğutma fanı bir montaj braketine sabitlenmiştir. Üst radyatör hortumu radyatörün devrilmesini önler. Aşırı basınç kapağı (0,9 bar), soğutma sistemini aşırı basınca karşı korur. Basınç çok yükseldiğinde, radyatör kapağındaki valf zorlamaya karşı açılır ve soğutucu taşma yoluyla bir toplama kabına akar.

Radyatörün yeterince yüksek bir akış hızına sahip olup olmadığı ve soğutma fanının ısıyı dağıtmak için yeterli kapasiteye sahip olup olmadığı deneysel olarak belirlenmeliydi. İlk test aşamasında sistemin düzgün olduğu görüldü.

Kontrol paneli ve elektrik tesisatı:

Gösterge ışıklarının, anahtarların, MegaSquirt ECU'nun, çeşitli rölelerin ve kablo demetlerinin bulunduğu çerçeveye bir gösterge paneli takılmıştır. Kontrol paneli motor fonksiyonlarını izlemek ve kontrol etmek için kullanılır.

Resimde kontrol paneli gösterilmektedir. Şekildeki 1 rakamı toprak anahtarının yerini göstermektedir; bir anahtar pilin toprakla olan bağlantısını keser. Kapalı motora güç vermeye gerek olmadığından, motor gözetimsiz bırakıldığında toprak bağlantısını kesmek daha güvenlidir. 2 sayısı soğutma fanı anahtarını gösterir. 3 ve 4 numara alternatörün (D+) gösterge ışıkları, 5 numara çalıştırma düğmesi ve 6 numara kontak anahtarıdır (terminal 15). Gösterge panelinin arkasında bir sigorta kutusu bulunmaktadır. MegaSquirt alt panele monte edilmiştir ve 7 rakamıyla gösterilir. 8 sayısı yakıt pompası rölesini gösterir. Kontrol paneli aynı zamanda öğrencilerin ölçüm alabileceği bir ara kutusu monte etme seçeneğini de sunuyor. Bu, osiloskop ile sensör değerlerinin ve aktüatör kontrollerinin ölçülmesini mümkün kılar.

Orijinal marş rölesi marş motorunu kontrol eder; Küçük bir başlatma düğmesiyle pin 86 toprağa bağlanarak bir kontrol akımının akmasına neden olur. Kontrol akımı bir manyetik alan sağlayarak ana akımın 30 ve 87 numaralı terminaller arasında akmasına neden olur; Start butonu bırakılana kadar marş motoruna bu ana akım beslenir.

Yenilenen alternatör aküye şarj voltajı ve şarj akımı sağlar. Bir gösterge ışığı, alternatörün düzgün şekilde şarj edilip edilmediğini gösterir. Lambda sensörü, enjektörler ve ateşleme bobini sigorta kutusundan besleme voltajı alır. MegaSquirt'in bilgi aktarımı ve açma-kapama komutları diğer sinyal ve toprak kabloları aracılığıyla sağlanır.

Yakıt pompası ve deposu.

Çalışma basıncı çok düşük olduğundan (200mbar) motor yönetim sisteminin bileşenleri monte edilirken klasik kurulumdaki mekanik yakıt pompası artık kullanılmamaktadır. MegaSquirt ECU tarafından kontrol edilen MPI enjektörleri için gerekli yakıt basıncı 3 bar'dır. Bir binek otomobilin standart bir elektronik yakıt pompası yeterlidir. Sınırlı alan nedeniyle yakıt deposu, pompa ve filtrenin tek mahfaza içinde olduğu kompakt bir ünite seçildi. Metal bir çerçeve, ünitenin motor çerçevesine monte edilmesini mümkün kılar. Projenin ilerleyen aşamalarında yakıt pompası ile emme manifoldundaki enjektörler arasındaki bağlantıyı oluşturan yakıt hortumları takılacak.

Yakıt pompasından gelen güç kabloları, kurulumu daha önce açıklanan bir kablo kanalı üzerinden gösterge paneline kadar uzanır. Pompanın pozitif kablosuna MegaSquirt tarafından bir röle aracılığıyla enerji verilir.

Motoru klasik kurulumda çalıştırın.

Motor yönetim sistemi bileşenleri takılmadan önce, motor başlangıçta klasik kurulumda, yani karbüratör ve distribütör ateşlemeli olarak işlevsel hale getirildi. Bölüm 5.2, motoru ve yardımcı bileşenleri motor çerçevesine monte etmek için yapılan çalışmaları açıklamaktadır. Motorun klasik kurulumda çalıştırıldığı ilk test aşamasında kontroller aşağıdaki koşullar altında yapılabilir:

- Soğuk başlangıç;

- Rölantide;

- Artan hız, artan yük;

- Çalışma sıcaklığında uzun süreli çalışma.

Yukarıdaki kontroller sırasında, motorun dönüşüm için yeterince güvenilir hale gelmesinden önce hala bir takım onarımların yapılması gerektiği ortaya çıktı.

- Motorun ilk çalıştırılmasından sonra, soğutma sıvısı pompasındaki contanın artık düzgün olmadığı ortaya çıktı; soğutma sıvısı yatak boyunca motor bloğundan sızdı. Soğutma sıvısı pompasını değiştirmek sorunu çözmek için yeterliydi.

- Bir sonraki sorun, motor çalışma sıcaklığına ulaştığında stop etmesiydi. Ateşleme başarısız oldu ve motorun çalıştırılması imkansız hale geldi. Sorun distribütördeydi ve kolaylıkla çözüldü.

- Zamanla motor ile şanzıman arasında yağ sızıntısı oluştu. Sızıntı muhtemelen krank mili contasından kaynaklanmaktadır. Bu sızıntı proje tamamlandıktan sonra giderilecektir.

Klasik kurulumda motorun düzgün olduğu görüldükten sonra elektronikle devam edebildik.

sonraki: sensörler.