denekler:

- Motor yönetim sistemi için aktüatörleri belirleyin ve kurun

- Yakıt enjektörleri

- Uygun enjektörlerin seçilmesi

- Enjektörlerin emme manifolduna takılması

- iltihap

- Geleneksel ateşlemeyle hazırlık

- Motor yönetim sistemi için ateşleme bobini

- Birincil bobinde akım birikmesi

- Ateşleme avansı

- Gaz kelebeği gövdesi

- Adım motorunun simülatörle test kurulumu

- Step motor ayarları

- Yakıt pompası devresi

- Mekanik işin tamamlanması

Motor yönetim sistemi için aktüatörlerin belirlenmesi ve kurulumu:

MegaSquirt ile kontrol edilecek aktüatörler; enjektörler, ateşleme bobini, yakıt pompası ve rölanti devri için step motordur. Bu bölümde aktüatörlerin test edildiği, motor bloğuna monte edildiği süreç ve yapılan seçim açıklanmaktadır.

Yakıt enjektörleri:

MegaSquirt enjektörleri kontrol eder. Enjektörler toprağa bağlıdır. Toprak bağlantılı bir bileşende bir besleme voltajı mevcuttur, ancak akım yalnızca toprak açıldığında akar. Bu durumda enjektör yalnızca MegaSquirt ECU toprağa geçtiğinde enjeksiyon yapacaktır. Aktivasyon durdurulduğu anda enjektör enjeksiyonu durdurur. Enjekte edilecek yakıt miktarı VE tablosu ve AFR tablosu esas alınarak belirlenir.

Bir MOS FET, enjektörü açıp kapatarak yakıtın enjekte edilmesini sağlar. MegaSquirt tarafından belirlenen yakıt miktarı çeşitli faktörlere bağlıdır:

- Hava miktarını basınç, hacim ve sıcaklıkla ilişkilendiren ideal gaz kanunu;

- Motor bloğundaki sensörler tarafından ölçülen değerler: emme manifoldundaki basınç (MAP sensörü), soğutma sıvısı ve emme havası sıcaklığı, krank mili hızı ve gaz kelebeği konum sensöründen gelen veriler;

• Ayar parametreleri: gerekli yakıt miktarı, dolum derecesi (VE), enjektör açılma süresi ve belirli koşullar altında zenginleştirme.

İyi bir yakıt dozajı elde etmek için motor rölantideyken enjeksiyon süresi mümkün olduğu kadar uzun olmalıdır. Bu nedenle motor üzerinde herhangi bir enjektör kullanılamaz. Farklı tipteki enjektörlerin özellikleri karşılaştırılmalı ve hesaplamalar, söz konusu motor için gerekli yakıt miktarı hakkında fikir vermelidir. Yüksek ve düşük empedanslı enjektörler arasında da bir seçim vardı. Düşük empedanslı enjektörler, enjektör iğnesinin çok hızlı açılmasının gerekli olduğu motorlar için uygundur. Tipik direnç 4 ohm'dur. Bu enjektörlerin dezavantajı yüksek akımdır. Bunun MegaSquirt'te yarattığı ısı gelişimi istenmeyen bir durumdur. MegaSquirt muhafazası üzerinde ısı ileten bir plaka üzerine özel IGBT'ler monte edilerek düşük empedanslı enjektörlerin kullanılması mümkündür. Yüksek empedanslı enjektörlerin kullanılmasına karar verildi. Daha az ısı gelişimi olur ve bu IGBT'ler kullanılmaz.

Doğru enjeksiyon miktarının ve dolayısıyla kontrolün belirlenmesi için geçiş boyutu (akış) çok önemlidir. Çok büyük enjektörler seçerseniz rölantide enjeksiyon süresi o kadar kısa olur ki motor düzensiz çalışabilir. Enjeksiyon miktarı, mevcut sürede yakıtın tamamını enjekte etmeye yeterli olmalıdır. Enjeksiyon miktarı milisaniye cinsinden enjeksiyon süresi olarak gösterilir. Yüksek motor devrinde yüksek bir yük varsayılır. Bu 100 kPa'lık bir MAP'tadır. Gerekli enjektör akışı motor özelliklerine göre hesaplanabilir. Enjektör akışı dakikada kaç mililitre yakıtın enjekte edildiğini gösterir.

Uygun enjektörlerin seçilmesi:

Proje için üç farklı tipte enjektör kullanıma sunuldu. Araştırma, bu projede hangi tip enjektörün kullanım için en uygun olduğunu gösterdi.

Her enjektör tipinin farklı bir akışı vardır; Bir dakikalık enjeksiyondan sonraki verim türe göre değişir. Enjektörler test edilmeden önce ultrasonik banyoda temizlendi. Bu temizleme yönteminde enjektörün içi ve dışı ultrasonik titreşimler ve özel bir test sıvısı kullanılarak temizlenir, böylece eski kir artıkları akış ölçümünü veya enjeksiyon desenini etkilemez. Ultrasonik temizleme sırasında enjektörler sürekli açılıp kapatılarak her bir enjektörün enjeksiyon şekli incelendi; bu çok güzel bir sisti. Kapanırken damla oluşumu veya sapan jet gibi hiçbir anormallik görülmedi. Ultrasonik temizleme ve testten sonra, emme manifolduna monte edildiğinde iyi bir sızdırmazlık sağlamak için O-halkaları değiştirildi.

Bir test düzeneği kullanılarak (yukarıdaki resme bakın), enjektörler birden fazla ölçüm kabına enjeksiyon yapabilir, böylece enjekte edilen yakıt miktarı belirli bir süre sonra okunabilir. Enjektörlerin 3 bar çalışma basıncında kontrol edilmesiyle püskürtülen yakıt miktarı kontrol edilebilmektedir. Besleme hattındaki (ray) yakıt basıncı 3 bar olmalı ve enjektör iğnesi %30 görev döngüsüyle 60 veya 100 saniye süreyle etkinleştirilmelidir. Enjektörler 30 saniye süreyle etkinleştirildikten sonra aşağıdaki veriler girilebilir:

Tip 1: 120 ml

Tip 2: 200 ml

Tip 3: 250 ml

Tek tip enjektör kullanılacaktır. Enjektör boyutu aşağıdaki formül kullanılarak belirlenir:

Enjektör boyutu, belirli bir hızda sağlanan etkin güç (Pe), Kesinti Özgül Yakıt Tüketimi (BSFC), enjektör sayısı (n enjektör) ve enjektörlerin kontrol edildiği maksimum görev döngüsü temel alınarak belirlenir. Saat başına pound'dan (lb/saat) ml/dakika'ya dönüştürmek için tamamı 10.5 ile çarpılır.

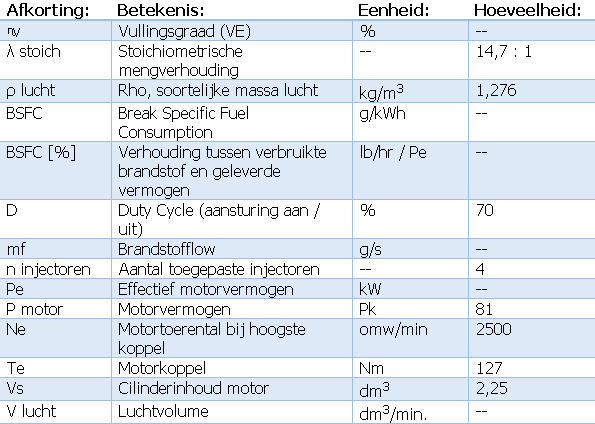

Hesaplamanın cevabı, bu motor konfigürasyonuna hangi enjektörün uygun olduğunu gösterir. Hesaplanan değerden 20 ml'den az sapma olması sorun teşkil etmez. Bu fark MegaSquirt'teki yazılımın ayarlanmasıyla telafi edilir. Aşağıdaki tabloda formüllerde kullanılan verilere genel bir bakış sunulmaktadır:

İlk adım tork hızında enjekte edilen yakıtın belirlenmesidir. Krank milinin her iki turunda belli miktarda hava emilir. Doldurma derecesi tork hızında en yüksektir. Motor özellikleri nedeniyle (supap örtüşmesi dahil), motor bu hızda en iyi şekilde dolar ve verimlilik en yüksektir. Doluluk oranının ise yüzde 70 civarında olacağı tahmin ediliyor. Formül 4 o anda motorda bulunan havanın hacmini hesaplar.

Formül 5'te enjekte edilen yakıt miktarı, mevcut havanın hacmine göre hesaplanır. Tork devrinde elde edilen motor gücü formül 6'da hesaplanır. Enjekte edilen yakıt miktarı ile güç arasındaki oran, formül 7 ve 8'deki BSFC'yi gösterir.

Gerçek BSFC, kWh'ye dönüştürmek için formül 6'da 3600 ile çarpılır. Benzinli bir motorun BSFC'si genellikle 250 ila 345 g/kWh arasındadır. Değer ne kadar düşük olursa motor o kadar verimli olur. Formül 8, pound/saat cinsinden yakıt akışı ile etkin motor gücü arasındaki ilişkiyi gösterir. Bu yüzde formül 9'a dahil edilmiştir.

Formül 9'a verilen yanıt, 200 ml/dak akışlı enjektörlerin motorda kullanıma uygun olduğunu açıkça ortaya koymuştur. 7 ml'lik fark göz ardı edilebilir çünkü bu, VE tablosu doldurulurken yazılımda telafi edilir.

Enjektörlerin emme manifolduna takılması:

Elektronik olarak kontrol edilen enjeksiyon sistemi, klasik kurulumun bir parçası olan karbüratörün çıkarılmasına olanak sağlar. Bu nedenle karbüratörün yerini bir gaz kelebeği gövdesi (hava beslemesi için) ve dört ayrı yakıt enjektörü alır. Emme manifoldu muhafaza edildi ve motor yönetim sistemine dönüştürülmesine izin verecek şekilde değiştirildi. Yakıt enjeksiyonu emme manifoldunda gerçekleşir. Enjektörlerin emme valfine mümkün olduğu kadar yakın monte edilmesine karar verildi. Çoğu durumda, araba motoru üreticileri emme valfini emme manifolduna belli bir açıyla monte etmeyi tercih ederler. Yakıt giriş valfine doğru püskürtülür. Ancak mevcut proje için enjektörlerin manifolddaki hava kanallarına göre 45 derecelik bir açıyla yerleştirildiği bir kurulum seçilmiştir.

Emme manifoldu dökme alüminyumdan yapılmıştır. Manifolda alüminyum burçlar takılmasına karar verildi. İyi bir boyuta manuel olarak işlemek bir seçenek değildi çünkü burçların standart matkap boyutundan farklı boyutlara sahip olması gerekiyordu. Bu, kamyonetlerin dışarıdan temin edilmesinin, uygun ekipmanlara sahip bir şirkete yaptırılması gerektiği anlamına geliyordu. Burçlar daha sonra manifolda TIG kaynağı ile bağlanabilir. Enjektörleri açılı yerine dik monte etme tercihi aşağıdaki nedenden dolayı yapılmıştır:

- Montaj süreci: Kamyonetleri düz, yatay bir düzende kurmak daha kolaydır. Vanların manifolda kaynaklanması daha kolaydır çünkü artık minibüsün açılı olduğu duruma göre her tarafa kaynak yapmak daha kolaydır.

- İşlem sonrası: Kaynak sırasında burçlar biraz ovalleşir. Deformasyon kaynak işlemi sırasında açığa çıkan ısıdan kaynaklanır. Burçların iç çapı enjektörlerin dış çapından daha küçük yapılarak bu durum dikkate alınmıştır. İşlem sonrası (raybalama) daha az risklidir: manşonların iç kısmı yuvarlatıldığında, çap enjektörler için en uygun hale gelir ve O-halkaları ile sızdırmazlık garanti edilir. Minibüslerin yüksekliği önemlidir; enjektör manifoldun çok içine yerleştirilmemelidir. Enjektörün ucu hava akışını engellememelidir. Kaynaktan alınan bilgiye göre: (Banish, Motor Yönetimi, gelişmiş ayar, 2007) enjektörlerin manifoldda uçları tam olarak manifolddaki deliklerde olacak kadar derine monte edilmesine karar verildi; hava akışı engellenmez.

- Yakıt enjeksiyonu: Yakıt buharının hava ile karışımı, emme valfi açılmadan önce optimal olduğundan, enjektörün tam olarak emme valfine mi yoksa emme manifolduna bundan hemen önce mi enjeksiyon yaptığı çok önemli değildir.

Eş zamanlı enjeksiyonda enjeksiyon, krank milinin her dönüşünde (360°) gerçekleşir. Dört enjektör aynı anda enjeksiyon yapıyor. Bu, emme valfi açık olmadığında yakıtın emme kanalına da enjekte edildiği anlamına gelir. Bir süre sonra giriş valfi açılır ve yakıt hala silindire girer.

Burçlar torna tezgahında özel ölçülerde kesilir. İç çap, enjektörün dış çapından biraz daha küçüktür; Kaynak işlemi sırasında deformasyon meydana geldiğinden, sonradan işleme sırasında raybalama yoluyla malzemeyi çıkarma fırsatı bulunmalıdır. Bu, malzemenin taşlanması nedeniyle çapın hafifçe arttığı anlamına gelir. Çap çok büyük olmamalıdır çünkü bu durumda enjektördeki kauçuk O-halkanın artık yeterince iyi sızdırmazlık sağlayamama ihtimali vardır. İyi bir mühür çok önemlidir; Enjektörden hava kaçağı emme manifoldunda daha düşük bir vakuma neden olur.

Ölçülen negatif basınç artık hesaplanan negatif basınca karşılık gelmez. Bu, VE tablosuna göre belirlenen enjeksiyonu etkiler. Negatif baskı bunda önemli bir rol oynuyor. VE tablosunun özellikleri ve ayarları bir sonraki bölümde açıklanmaktadır.

Şekillerin emme manifoldununkilerle eşleşmesi için burçların alt kısmına eğimli bir kenar eklenmiştir. Bu durumda minibüs mümkün olduğunca dik olmalıdır. Aşağıdaki resimde montaj işlemi sırasında bir kutu ile emme manifoldu gösterilmektedir. Manşon bir tarafa yapıştırılmıştır, böylece kaynağın malzemeyi nasıl etkilediği açıkça görülebilir. Manifoldun alüminyumunun, kaynağı zorlaştıracak kadar fazla kirlilik içerip içermediği belli değildi. Bunun sorun olmadığı ortaya çıktı. Burçların kaynak sırasında yerinden oynamasını önlemek için manifoldda önceden delikler açıldı ve özel yapım mastar ile burçların doğru konumda tutulması sağlandı. Bu şekilde dört burç her tarafa kaynaklanmıştır. Son bir kontrol, burçlar ile manifold arasındaki bağlantıların hava geçirmez olduğunu gösterdi.

Enjektörler arasındaki bağlantı normalde katı bir enjektör rayı ile oluşturulur. Çoğunlukla alüminyum alaşımdan yapılan bağlantıları olan bu boru, üretici tarafından ölçüye göre yapılır. Projede kullanılan Land Rover motorunda yan yana iki enjektör bulunuyor ancak enjektör çiftleri arasındaki boşluk oldukça büyük. Yakıt rayının boyutları ve emme manifoldu hava kanalları arasındaki boşluk uyuşmuyordu. Bu nedenle rayın ayarlanması gerekiyordu.

Bazı parçaları kısaltmak, bazı parçaları lehimlemeyle uzatmak çok zordur; rayın içinden çıkarılması çok zor olan eski yakıtın neden olduğu kirlenme, yapışmanın bozulmasına neden olabilir. Yakıtla ilgili olduğu için en güvenli yöntem seçilmiş; enjektörlerin takıldığı parçalar yüksek kaliteli bir yakıt hortumu ile birbirine bağlanmıştır. Tüm uçlara dikişli kenarlar takılmıştır ve hortumların dikişli kenarlar üzerinden kaymasını önlemek için sağlam hortum kelepçeleri kullanılmıştır.

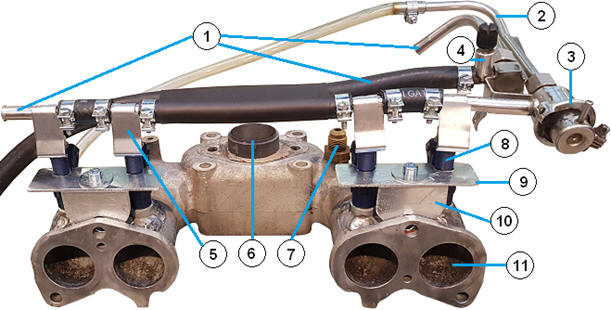

Aşağıdaki resim işleme sırasındaki emme manifoldunu göstermektedir. Besleme hattı (1 numara ile işaretlenmiştir) yakıt pompası çıkışına bağlanır. Yakıt, 3 bar basınç altında dört enjektörün girişine verilir. Basınç regülatörü (3), emme manifoldu basıncına bağlı olarak basıncı düzenler çünkü yakıt basıncı ile emme manifoldundaki vakum arasındaki basınç farkının 3 bar kalması gerekir. Yakıt, dönüş hattı (2) aracılığıyla depoya geri akar. Sürekli bir yakıt sirkülasyonu vardır. Enjeksiyon yalnızca enjektörler MegaSquirt ECU tarafından kontrol edildiğinde gerçekleşir.

- Besleme borusu

- dönüş hattı

- basınç düzenleyici

- Basınç kontrolü

- ısı kalkanı

- Gaz vanası bağlantısı

- Negatif basınç bağlantısı

- Enjektör silindiri 1

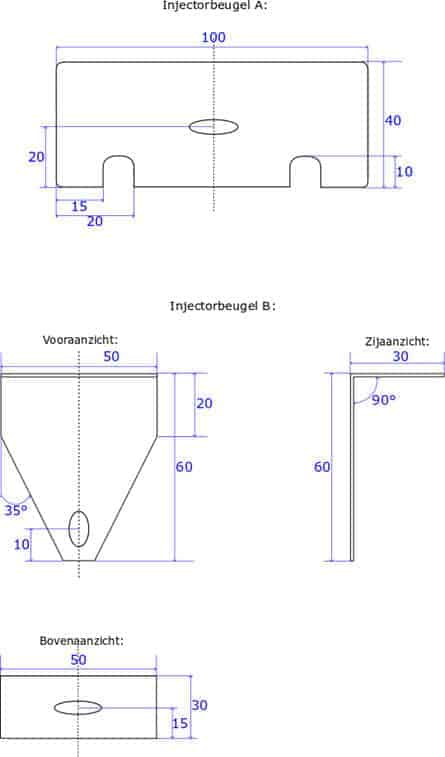

- Enjektör braketi A

- Enjektör braketi B

- Emme kanalı silindiri 1

Mevcut binek araçlarda enjektör rayı emme manifolduna kelepçeler veya halkalar kullanılarak bağlanır. Enjektör rayı manifolddaki enjektörleri sıkıştırır. Bu projede enjektör rayı olarak esnek bir yakıt hortumu seçildiğinden yukarıda belirtilenler mümkün değildir. Bu nedenle emme manifoldundaki enjektörlerin özel yapım bir braketle kelepçelenmesine karar verildi. Braketler iki parçadan oluşur: üst kısım ( braket A) ve alt kısım ( braket B).

Braket A'da enjektörlerin üzerine kaydırılabilen iki çentik bulunur. Bu, enjektörlerin düz kenarlar aracılığıyla manifoldun içine bastırılmasına olanak tanır. Her iki A braketinde de yarıklı delikler bulunur, böylece enjektörler ile yarıklı delikler arasındaki mesafe ayarlanabilir. A ve B braketleri birbirine vidalanmıştır: B braketi, manifoldu motora monte eden aynı saplamaya tutturulmuştur. Yarıklı bir delik, braketin dikey yönde ayarlanmasına olanak tanır. Braket ne kadar aşağı doğru hareket ettirilirse enjektör o kadar sıkı sıkıştırılır.

ateşleme:

Geleneksel ateşlemenin yerini MegaSquirt tarafından kontrol edilen ateşleme bobini ile elektronik olarak kontrol edilen bir ateşleme sistemi aldı. Motorun orijinal tekniklerle tam olarak çalışabilmesi için öncelikle kontak noktalı konvansiyonel sistemin bağlanması gerekir. Ancak birkaç saatlik çalışmadan sonra motorun düzgün çalıştığı belirlenebilir ve bundan sonra diğer şeylerin yanı sıra elektronik kontrollü ateşlemenin kurulumu ve ayarlanması başlayabilir.

Geleneksel ateşlemeyle hazırlık:

Land Rover motoru başlangıçta, artık geleneksel ateşleme sistemi olarak da adlandırılan temas noktalarına sahip bir ateşleme sistemi ile donatılmıştı. Resimde bu tip ateşleme sistemi gösterilmektedir.

Kapalı kontak noktalarıyla birincil akımın oluşumu başlar. Akım, birincil sargının direnci nedeniyle 3 ila 4 amper ile sınırlıdır. Ateşleme bobininin birincil bobininden bir akım geçtiğinde, bir manyetik alan oluşacaktır. Hem birincil (3) hem de ikincil bobin (4) bu manyetik alanın içindedir. Dağıtıcı mil üzerindeki kesici kam (10) tarafından temas noktalarından (9) geçen akım kesildiğinde her iki bobinde de gerilim indüklenir. Birincil bobinde yaklaşık 250 volt üretilir. Sargılardaki fark, ikincil bobinde 10 ila 15 kV'luk bir endüksiyon voltajı yaratacaktır. Buji kıvılcımı, noktalar açıldığında oluşturulur.

Kontak noktaları açıldıktan sonra bir süre primer akımın akmasına izin verilerek indüksiyon gerilimi sınırlandırılabilir. Bu, temas noktalarına paralel olarak bağlanan bir kapasitör ile elde edilir. Kapasitör, kapasitansa bağlı olarak aslında endüksiyon voltajının seviyesini ayarlayan, zaman belirleyici bir elemandır. Temas noktalarının yanması da önlenir.

Motor yönetim sistemi için ateşleme bobini:

Motor yönetim sistemi ateşleme bobinini kontrol edecektir. Dağıtıcılı klasik ateşleme bobini, bir test düzeni olarak hizmet vermek üzere motor üzerinde kalır, ancak artık yanmalı motorun işleyişinin bir parçası değildir. Distribütörsüz Ateşleme Sistemi (DIS ateşleme bobini) seçildi; kabaca şu şekilde çevrilebilir: "dağıtıcısız ateşleme sistemi". Bu tip ateşleme sistemi distribütör kullanmaz. Diğer bir seçenek ise fişte bobin (COP) ateşleme bobini seçmekti. Her bujiye ayrı bir ateşleme bobini bağlanır. COP ateşleme bobinine pin ateşleme bobini de denir. COP ateşleme bobininin dezavantajı, ısı dağılımının DIS ateşleme bobininden daha az olmasıdır. COP ateşleme bobinlerini kullanırken, mevcut motorda bulunmayan eksantrik mili sensöründen gelen bir sinyal de gereklidir.

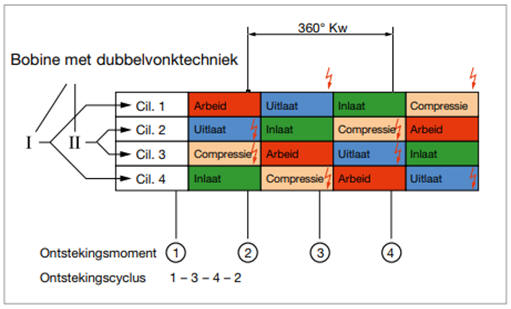

Krank mili kasnağındaki eksik diş, ateşleme zamanlamasının belirlendiği referans noktası görevi görür. DIS ateşleme bobini ile bir ateşleme anında iki buji aynı anda etkinleştirilecektir. DIS ateşleme bobini aslında iki ateşleme bobininin monte edildiği bir ünitedir. 1. ve 4. silindirlerin pistonları yukarıya doğru hareket ettiğinde biri sıkıştırma stroku, diğeri egzoz stroku ile meşgul olacaktır. Yine de her iki buji de kıvılcım üretecektir. Sıkıştırma strokuna giren silindirin yarattığı kıvılcım, karışımın tutuşmasına neden olur. "Boşa harcanan kıvılcım" olarak adlandırılan diğer kıvılcım, egzoz gazı yanma odasından çıkarken kıvılcımlanır. Boşa çıkan kıvılcım, hiçbir karışım ateşlenmediğinde oluşan kıvılcımdır. Ateşleme enerjisi düşüktür; kıvılcıma rağmen çok az enerji kaybı olur. Ayrıca zararlı da değildir.

Şekilde DIS ateşleme bobinine sahip dört silindirli bir benzinli motorun çalışma şeması gösterilmektedir. Bu çalışma şeması, ateşleme anı başına iki ateşleme işaretini göstermektedir; Bunlardan 1'i karışımı ateşleyecek kıvılcımı üretir, diğeri ise boşa giden kıvılcımdır. Bir DIS ateşleme bobini MegaSquirt tarafından yalnızca iki darbeyle kontrol edilebilir.

Sıkıştırma stroku silindir 1'de ve egzoz stroku silindir 4'te gerçekleştiğinde MegaSquirt, birincil bobin A'yı DB36'deki pin 37 aracılığıyla kontrol eder (aşağıdaki resme bakın). Bu kontrol, krank mili referans noktasına göre (ÜÖNDEN 90 ila 120 derece önce) gerçekleşir. MegaSquirt, silindir 2 ve 3'ün kıvılcım oluşumundan sorumlu olan birincil bobin B'yi kontrol eder ve bobin A'dan sonra 180 derece açılır. Bobin B için bir referans noktası yoktur, ancak ateşleme zamanlaması basitçe 36-1 darbe çarkındaki dişlerin sayılmasıyla belirlenebilir.

Ateşleme bobininin A bobini ile işlemcinin pimi 7 arasında 330 ohm'luk bir direnç gösterilmektedir. Bu direnç, sürüş darbesinin akımını ve endüksiyon voltajını sınırlar. Bu direnç MegaSquirt devre kartında standart olmadığından sonradan takılması gerekir. Aşağıdaki resimde dikey kesikli çizginin solunda MegaSquirt'in dahili devresi gösterilmektedir. Gösterilen bileşenlerin (iki adet 330 Ohm direnç ve LED'ler) daha sonra baskılı devre kartına lehimlenmesi gerekiyordu.

Birincil bobindeki akım oluşumu:

Birincil bobindeki mevcut birikim hakkında bilgi edinmek önemlidir. Bununla sadece amper değil aynı zamanda ateşleme bobininin şarj süresi de belirlenebilir. Yükleme süresi MegaSquirt'in dikkate alması gereken bir dizi faktöre bağlıdır.

Seçilen ateşleme bobininin kendi kendine indüksiyon katsayısı (L değeri) 3,7 mH'dir. Ohmik direnç R ile birlikte maksimum birincil akım ve eğrinin yükselme süresi belirlenir. Küçük bir L değeri ve direnç, açıldıktan sonra akımın hızlı bir şekilde yükselmesini sağlar. Ateşleme bobininin bilinen verileri, birincil akımın nasıl oluşturulduğunu hesaplamak için kullanılabilir.

Aşağıdaki formül, anahtarlama olayını bir eğri olarak göstermek için akımları, şarj ve deşarj sürelerini hesaplayan 1. dereceden diferansiyel denklemin genel çözümünü gösterir.

Denklem:

burada zaman sabiti (Tau) aşağıdaki şekilde hesaplanır:

Ohm Yasasına göre maksimum akım 28 amper olacaktır:

Gerçekte bu amper değerine ulaşılamayacaktır.

Bobin daha erken kapatılır. Nedeni daha sonra açıklanacak. Bu bilgiyi genel formüle girmek şunları sağlar:

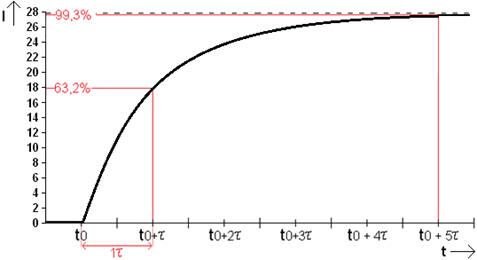

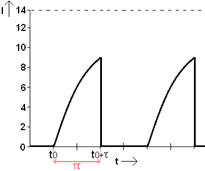

Şekil birincil bobinin şarj eğrisini göstermektedir. T0 zamanından 1 Tau'ya kadar bobin %63,2'ye şarj edilir. Bu, bobinin şarj süresi için sabit bir yüzdedir. Formül 13'ün sonucu, bobinin 1 Tau'da 17,7 amper ile yüklendiğini gösterir. t = 5 Tau'da nihai değere fiilen ulaşılmıştır.

Ateşleme bobininin özelliklerine göre ateşleme bobininin şarj sonrası primer akımı 7,5 A'dir. Akım artmaz. 7,5 A'ya ulaşmak için gereken süreye bekleme süresi denir. Bekleme süresi, bu durumda 14 volt olan akü voltajına bağlıdır. Şarj işlemi ayarlanmadığı takdirde bobinden geçen akım formül 12'ye göre maksimum 28 amperdir.

Formül 14'e göre bobin t = 7,4 ms'de 17,7 A'ya şarj edilir. Bobin maksimum 7,5 A'ya kadar şarj edildiğinden gerçek şarj süresi daha kısadır. Gerekli süre, bilinen veriler formül 15'e girilerek hesaplanabilir.

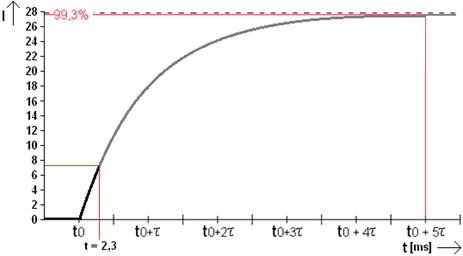

Birincil akım oluşumu 7,5 A'da durdurulur. Bu, ateşleme bobininin aşırı ve gereksiz ısınmasını önler. En önemli şey, bobinin mümkün olan en kısa sürede mümkün olduğu kadar optimum şekilde şarj edilmesidir. Şekil t = 2,3 ms'ye kadar şarj eğrisini göstermektedir.

Akü voltajı düştüğünde, örneğin motoru çalıştırırken, bu, bekleme süresini etkiler. Daha sonra 2,3 A'ya ulaşılması 7,5 ms'den daha uzun sürer. Yeni yükleme süresi artık iyi bilinen formül kullanılarak belirlenir. Maksimum akım akü voltajına göre belirlenir:

Maksimum 7,5 A ile 20 A'ya kadar şarj süresi formül 17'de hesaplanır:

Şekilde 14 voltta şarj süresi siyah çizgiyle, 10 voltta şarj süresi ise yeşil çizgiyle gösterilmiştir. Satırlar aynı anda 0'a düşüyor; bu ateşleme zamanlamasıdır. Daha düşük bir akü voltajı birincil bobini şarj etmek için daha fazla zaman gerektirdiğinden MegaSquirt'in birincil gücü daha erken açması gerekir.

Siyah çizgiler (yükselen ve düşen), 14 volt akü voltajında kalma süresini gösterir. Yeşil çizgi daha düşük bir voltajda gelişmiş şarj süresini gösterir: bu Δt'yi verir. Bu durumda gerçek şarj süresi Δt + %100'dür.

Bu, bu bölümün ilerleyen kısımlarında bir örnek ve şekil 36 ile açıklığa kavuşturulacaktır. Şarj süresi uzar ve ateşleme zamanlaması aynı kalır. Bunun gerçekleşmemesi veya yeterince gerçekleşmemesi durumunda ateşleme sırasında açığa çıkan enerji üzerinde olumsuz sonuçlar doğuracaktır. Bu durumda primer akım çok erken kapatılır ve 7,5 A akıma ulaşılamaz. Birincil bobinin şarj süresinin uzatılması (bekleme süresi), formülde akü voltajının bir fonksiyonudur. Farklı voltajlarda bekleme süresinin hesaplanması, bobinde farklı bir maksimum akım verir.

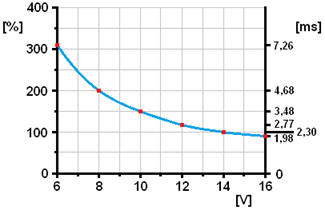

Akü voltajının çalıştırma sırasında 6 volta düşebileceği ve şarj sırasında 14,7 volta çıkabileceği varsayılarak, bir takım ara değerler hesaplanarak bir eğri çizilebilir. Aşağıdaki resim, kullanılan DIS ateşleme bobini için bekleme süresi düzeltmesini göstermektedir. Her 2 voltluk artış için grafikte bir (kırmızı) nokta yerleştirilir. TunerStudio programında daha önce girilen 2,3 volt gerilimde 14 ms'lik bir bekleme süresi girildiği için bu gerilimden bir düzeltme faktörü oluşturulur. Bu nedenle 14 voltluk bir voltaj %100'dür (düzeltme yok).

Artık 315 volt akü voltajıyla şarj süresinin %6'e kadar arttığı netleşti.

Olumsuz koşullarda akü voltajı 6 volta kadar düşebilir. Bu, ateşleme kıvılcımının zayıflaması anlamına gelir. Bekleme süresinin uzatılması (birincil akımın aktığı süre) bunu telafi eder, böylece bu düşük voltajda bile yeterli ateşleme enerjisi elde edilir. Bu, Şekil 36'daki Δt'nin, siyahla gösterilen %2,3'lük bekleme süresine (315 ms) kıyasla üç katına çıktığı (7,26 ms * %100 = 2,3 ms) anlamına gelir.

Yukarıdaki resimde kırmızı ile gösterilen katsayılar doğrudan TunerStudio programına kopyalanabilir.

Birincil bobinin boşalmasından bir süre sonra bir sonraki ateşleme için hazırlık başlar. Motor hızı ne kadar yüksek olursa bobin o kadar hızlı şarj edilir. Şekil 37'de birincil akımın 8,85 A'ya yükseldiği iki eğri gösterilmektedir. Ateşleme zamanlaması hattın 0 A'ya düştüğü noktadadır.

Ateşleme zamanlamasının belirlenmesi:

Ateşleme sinyali krank mili referans noktasından belirlenir.

Krank mili kasnağının dişli halkasında, 36 dişin 1 dişi, silindir 100 pistonunun üst ölü merkezinin önünde 1 derecelik açıyla frezelenmiştir. 100 ile 0 derece arasında, yani sıkıştırma stroku sırasında, mikroişlemci MegaSquirt ateşleme zamanlamasını belirleyebilir. Bu, avansı dikkate alır.

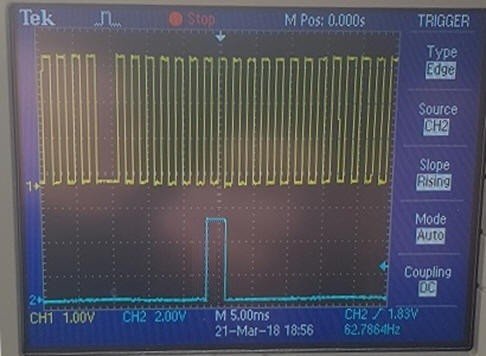

Resim iki kanallı osiloskop görüntüsünü gösterir; üstteki resim krank mili referans noktasını gösterir ve alttaki resim MegaSquirt'ten DIS ateşleme bobinine giden kontrol sinyalini gösterir. Kontrol sinyalinin voltajı 5 volttur (mantık 1) ve yaklaşık 1,5 ms sürer.

Ateşleme avansı:

Bu projede vuruntu sensörleri kullanılmamıştır. Vuruntu sensörlerinden gelen bilgileri işlemek mümkündür ancak yalnızca vuruntu sensörünün kurulması yeterli değildir. Sinyallerin işlenmesi karmaşıktır. Vuruntu sinyali öncelikle evet/hayır sinyaline veya patlamanın gücünü gösteren analog sinyale dönüştürülmelidir.

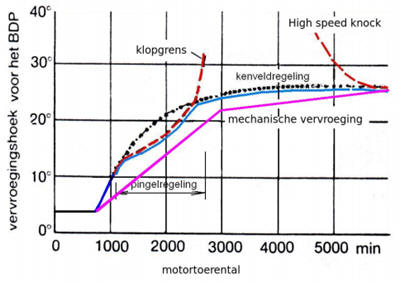

Motor titreşimlerinin vuruntu sinyaline dönüştürülmesi bir arayüz devresi tarafından gerçekleştirilir. Bu devre MegaSquirt II'de mevcut değildir. Bu nedenle, motorun vuruntu alanına girmemesi için tam yük ve kısmi yük ilerlemesinin güvenli bir şekilde ayarlanmasına karar verildi. Ayarlanacak tam yük avans eğrisinin vuruntu limitleri içerisinde belirlenmesi gerekmektedir. Geleneksel ateşlemenin santrifüj ve vakum ilerleme verileri, motor kılavuzundaki fabrika verilerine göre belirlenir. Noktalar bir grafik üzerinde gösterilebilir (aşağıdaki resimdeki örnek).

Pembe çizgi orijinal mekanik ilerlemeyi gösterir. Bu, santrifüj ağırlıklarının mekanik yapısından dolayı kısmen doğrusaldır. Siyah çizgi MegaSquirt'teki harita kontrolünü gösterir; bu çizgi bir eğriyi takip ediyor. Kısmi yük ve tam yük vuruntu alanlarından uzak durulması önemlidir; bu nedenle harita kontrolü kısmi yükte (kırmızı çizgi) sınırlıdır ve tam yükteki ilerleme, mekanik ilerleme durumundaki (kırmızı çizgi) durumdan daha fazla artmaz. Gerçek harita düzenlemesi mavi çizgiyi takip etmektedir.

Öncelikle kıvılcım ilerleme tablosuna tam yük ilerleme eğrisinin girilmesi gerekiyordu. Daha yüksek hızlarda ve daha düşük yüklerde daha fazla ilerleme gerekli olacaktır. Kısmi yükte avans, tam yük avansına eklenir. Tamamlanan ateşleme avansı tablosu ve motor soğukken yapılan avans ayarları sayfa 7'de gösterilmektedir.

Gaz kelebeği gövdesi:

Hava/yakıt beslemesi orijinal durumda karbüratör tarafından kontrol ediliyordu. Motor yönetim sistemi için karbüratörün yerini bir gaz kelebeği gövdesi ve emme manifolduna monte edilmiş dört enjektör almıştır. Bu, hava/yakıt karışımının manifoldda merkezi olarak oluşturulduğu ve dört kanala bölündüğü karbüratöre göre daha hassas ve kontrollü bir enjeksiyon sağlar. Gaz kelebeği, gösterge panelinden manuel olarak çalıştırılan bir Bowden kablosuyla açılır.

Sonuçta MegaSquirt II elektronik olarak çalıştırılan bir gaz kelebeği gövdesini desteklemiyor. Bu nedenle Bowden kablo kontrolü kullanılacak tek seçenektir.

Gaz kelebeği konumu bir voltaj aracılığıyla MegaSquirt'e iletilir. Gerilimin büyüklüğü gaz kelebeği valfinin açılma açısına bağlıdır. Gaz kelebeği konum sensörü, 5 voltluk besleme voltajına sahip bir potansiyometredir (resme bakın). Bağlantı 3 ve toprak bağlantısı 1 gereklidir. Koşucu (pim 2), direnç üzerinde gaz kelebeği konumuna bağlı bir konum alır. Bu nedenle koşucu gaz kelebeği valfına bağlanır. Koşucunun direncin üzerinde küçük bir mesafeyi aşması gerektiğinde (koşucu sola işaret eder), direnç düşüktür. Resimde koşucu sağa (toprak tarafı) konumlandırılmıştır, bu da yüksek direnç ve dolayısıyla düşük sinyal voltajı olduğu anlamına gelir.

Kullanılan gaz kelebeği gövdesi ile gaz kelebeği kapalıyken kızak üzerinde 600mV, valf tam açıkken ise 3,9V gerilim bulunmaktadır. ECU voltajı alır ve bunu gaz kelebeği valfinin açılma açısını hesaplamak için kullanır. Açılma açısındaki hızlı bir artış, hızlanmanın meydana geldiği anlamına gelir; ECU buna kısaca zenginleşerek yanıt verir. Buna hızlandırma zenginleştirmesi denir. Gaz kelebeği konum sensörü, farklı çalışma koşullarında karışımın zenginliğini belirlemek için kullanılmaz; MAP sensörü bu amaçla kullanılır.

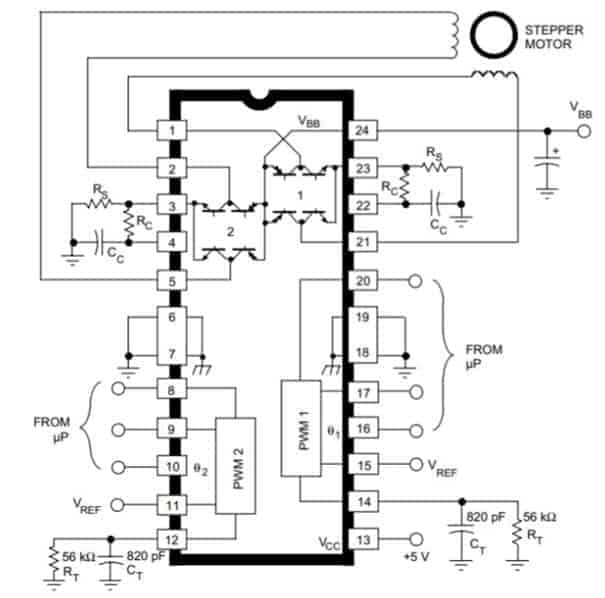

Step motorun simülatörle test kurulumu:

MegaSquirt'in donanımı ayarlandıktan sonra, step motor kontrolünün alınıp alınmadığını kontrol etmek için devre kutusu kullanılabilir. İki renkli LED'lerin yanması kontrolün gerçekleştiğini gösterir. Step motorun kontrol edildiği adımlar renk değişimine bakılarak takip edilebilir. Renkler kırmızı ve sarı arasında değişmektedir. Adım motoru verileri TunerStudio programındaki “Boşta kontrol” menüsünden girilebilir. Tipe (4 telli) ek olarak adım sayısı da ayarlanabilir. Bu aynı zamanda motor başlatıldığında step motorun bulunması gereken başlangıç konumunu da içerir. Ayrıca, bir adımın ayarlanmasının ne kadar süreceği konusunda süre ayarlanabilir.

Adım sayısı diğer şeylerin yanı sıra soğutma sıvısının sıcaklığına da bağlıdır; daha düşük bir sıcaklık, step motorun daha büyük bir açılmasını gerektirir. Sıcaklığa göre adımlar bir grafikte ayarlanabilir. Simülatör, step motorun gerçekten düzgün şekilde kontrol edilip edilmediğini kontrol etmek için kullanılabilir. Motor üzerinde değil, simülatör üzerinde kontrol edildiği için, olası bir donanım veya yazılım probleminden dolayı motorun çalıştırılması veya çalıştırılması sırasında sorunlar yaşanmasının önüne geçilebilir. Soğutucu sıcaklığı ve motor devri esas olarak step motorun açılma açısını etkilediğinden, bu potansiyometreleri çevirerek kontrolün doğru olup olmadığını kontrol edebilirsiniz. TunerStudio'daki kontrol panelindeki ölçüm cihazı, ayarlanan adım sayısındaki ayarlamayı görüntüleyecektir.

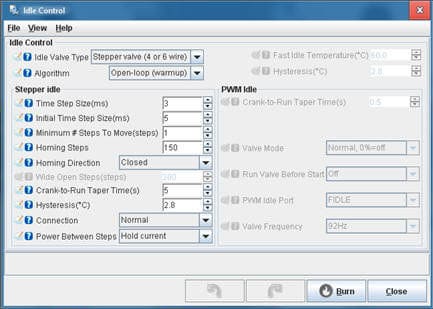

Step motor ayarları:

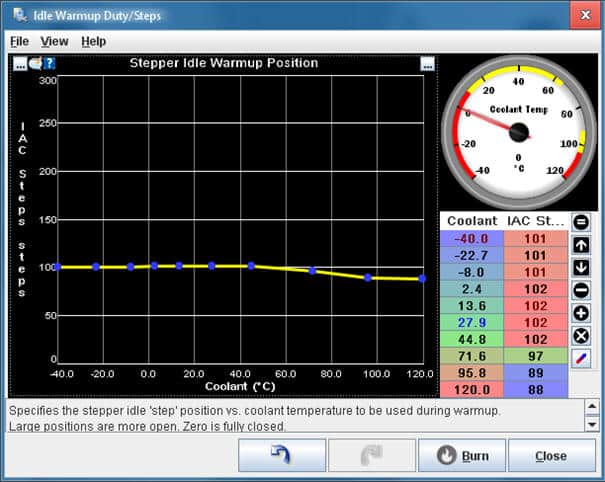

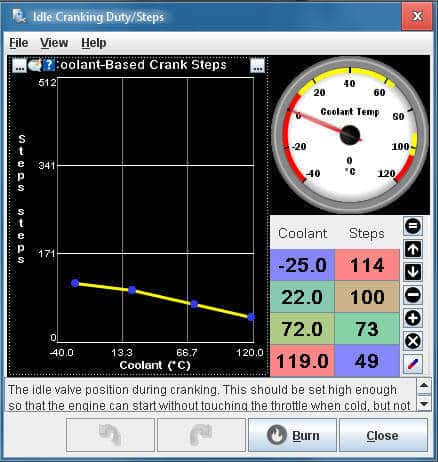

Şekilde rölanti devri (rölanti kontrolü) için kullanılan step motorun ayarlar ekranı gösterilmektedir.

Motorun ayarlanacağı adımlar Arduino kullanılarak önceden belirlenir. Temel konumuna (hedef arama adımları) gitmek için adım sayısı da girilmelidir. Adım motoru ısınma aşamasında (algoritma) aktiftir ve durma sırasında bobinlere enerji verir (adımlar arasında akımı tutar).

Step motorun konumu soğutucu sıcaklığına bağlıdır. Soğuk bir motoru çalıştırırken valf, ısınmış bir motoru çalıştırırken olduğundan biraz daha fazla açık olmalıdır. Aşağıdaki resim, soğutma sıvısı sıcaklığına (Soğutma Sıvısı) göre adımları (Adımlar) ayarlamak için ayarlar ekranını gösterir. Motor soğukken, motor rölantideyken step motor tamamen açılır. Isınma aşamasında step motor hafifçe kapanır.

Motoru çalıştırırken soğutma sıvısı sıcaklığına göre step motorun konumunu ayarlamak da mümkündür. Buna “Boşta Marş Görevi/Adımları” denir. Aşağıdaki resim ayarlar ekranını göstermektedir.

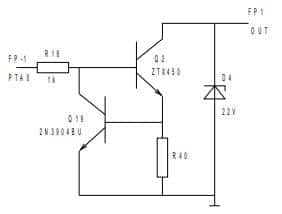

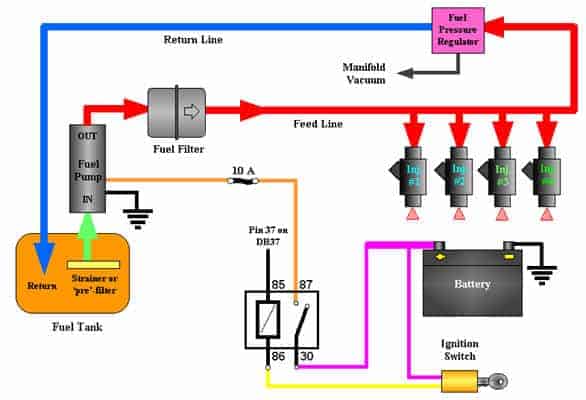

Yakıt pompası devresi:

MegaSquirt yakıt pompasının açılıp kapanmasını sağlar. Aşağıdaki şekildeki transistör Q19, transistör Q2'yi aşırı akıma karşı korur. Akım çok yüksekse transistör yanabilir. Q2 ve R40'ın kolektör-emitör kısmından geçen akım arttığında, Q19'un tabanındaki doyma voltajına ulaşılır. Transistör Q19 açılır ve Q2'deki baz emitör voltajının düşmesine neden olur.

Bağlantı FP-1 PTA0, MegaSquirt tarafından dahili olarak kontrol edilir. Transistör devresini kontrol etmek için krank mili konum sensöründen (Hall sensörü veya endüktif sensör) gelen bir giriş sinyali gereklidir. Sinyal kaybolursa, örneğin motor istemeden durursa, yakıt pompasına giden güç beslemesi derhal kesilir.

Transistör devresinin çıkışı (FP1 OUT) yakıt pompası rölesine bağlanır. Rölenin 85 numaralı pimi kontrol akımının çıkışıdır. Enerji verilen bir röle ile ana güç bölümü (pim 30 ve 87) anahtarlanır, böylece yakıt pompası çalışmak üzere bir besleme voltajı alır.

3 bar çalışma basıncına sahip elektronik yakıt pompası kullanılmaktadır. Yakıt, yakıt filtresi aracılığıyla, basıncın enjektörlerin girişinde olduğu yakıt dağıtım borusuna yönlendirilir. MegaSquirt'ten bir sinyal geldiğinde enjektör önceden hesaplanmış miktarda yakıtı emme manifolduna enjekte edecektir. MegaSquirt'in kontrolü yalnızca enjekte edilen yakıt miktarını değil aynı zamanda raydaki yakıt basıncını da belirler.

Daha yüksek ray basıncında aynı kontrolle daha fazla miktarda yakıt enjekte edilecektir. Bu nedenle ray basıncı emme manifoldundaki negatif basınca göre ayarlanmalıdır. Basınç farkı (∆P) her zaman 3 bar olmalıdır. Şekil yakıt sisteminin şemasını göstermektedir. Pembe, sarı, turuncu ve siyah çizgiler elektrik bağlantılarını göstermektedir. Kırmızı çizgi yakıt beslemesini, mavi çizgi ise yakıt dönüşünü gösterir.

Mekanik işin tamamlanması:

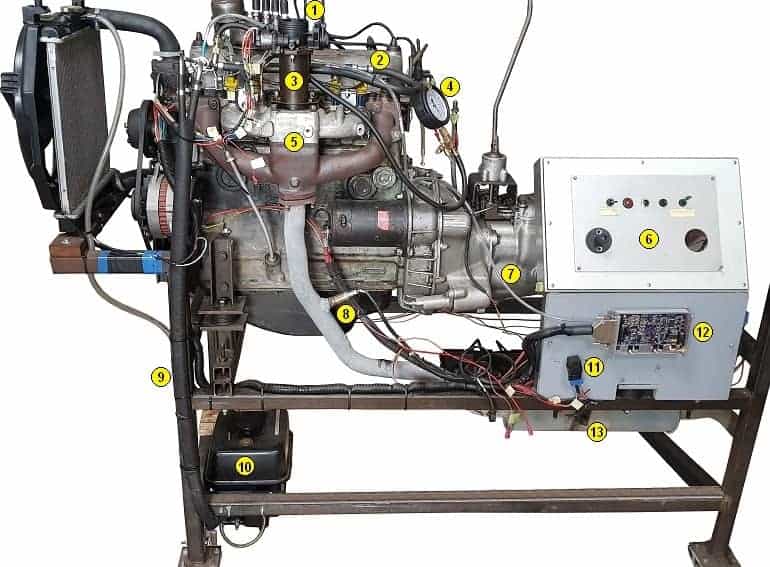

Sonraki üç fotoğraf, motoru mekanik modifikasyonların son aşamalarında gösteriyor.

Fotoğraf 1:

Uygulanan parçaların çoğunun görülebildiği taraf burasıdır. Kontrollerin kontrol paneli ve MegaSquirt ECU da burada bulunur. Fotoğrafın altında parça numaralarının açıklamasını içeren bir açıklama bulunmaktadır. Fotoğrafların üzerine tıklayarak daha büyük boyutta açabilirsiniz.

- Kısma supabı;

- Enjektörler için yakıt hattı;

- Emme manifoldundaki gaz kelebeği valfi için bağlantı borusu;

- Yakıt basınç göstergesi;

- Emme ve egzoz manifoldu;

- Soğutma fanı anahtarı, alternatör ve yağ basıncı ışıkları, kontak anahtarı ve toprak anahtarı bulunan gösterge paneli;

- MAP sensörü için vakum hortumu;

- Lambda sensörü;

- Yakıt hortumları (besleme ve dönüş) bir daralma kutusunda birlikte;

- Yakıt pompası/depo ünitesi;

- Yakıt pompası rölesi;

- MegaSquirt;

- Egzoz susturucusu.

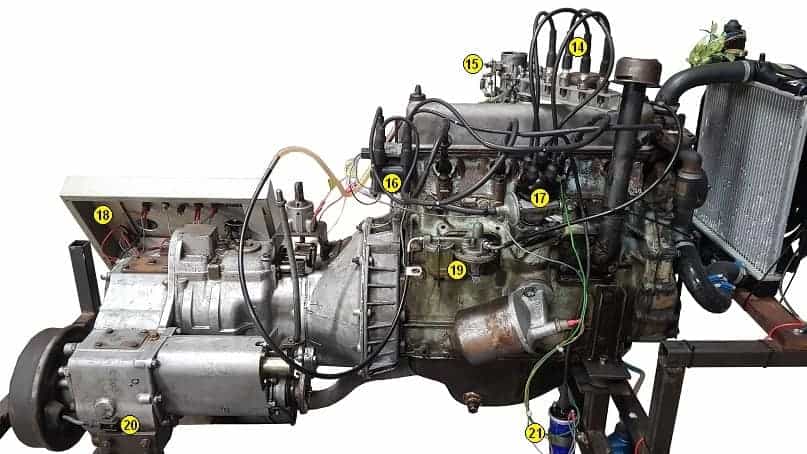

Fotoğraf 2:

Bu fotoğraf motorun diğer tarafını göstermektedir. Burada karbüratörü (15) ve geleneksel ateşlemeyi (17) görebilirsiniz. Bu klasik ateşlemenin amacı test düzeneğindeki (14) bujilerin kıvılcım çıkarmasını sağlamaktır. Bunun elbette motor için bir işlevi yoktur, ancak klasik otomobillerde olduğu gibi ateşlemenin işleyişine dair fikir verir.

20 sayısı şanzıman fren mekanizmasını gösterir. Fren kampanasının çubuğu bir Bowden kablosu kullanılarak sıkılabilir, böylece dişli kutusunun çıkış mili frenlenir. Bir vitese geçildiğinde motoru kısa süreliğine yüklemek için şanzıman freni uygulanır.

Fotoğraf 3:

Ateşleme ve yakıt dağıtım borusu için test düzeneğiyle birlikte motorun üstten görünümü burada açıkça görülmektedir.

Mekanik ayarlamalar tamamlandı. Motor henüz çalıştırılamıyor çünkü önce MegaSquirt'e bazı verilerin girilmesi gerekiyor.

sonraki: MegaSquirt II ECU ayarı.