denekler:

- Dolaylı ve doğrudan enjeksiyon

- Dolaylı enjeksiyonlu yakıt basıncı kontrolü

- Enjeksiyon stratejisi çok noktalı enjeksiyon

- Elektromanyetik Enjektör (MPI)

- Piezo enjektör (DI)

- Enjeksiyon stratejileri doğrudan enjeksiyon

- Çift enjeksiyon

- Çok noktalı enjektörde voltaj ve akım özelliklerinin ölçülmesi

- Krank mili konumuna göre enjeksiyon zamanlaması

- ECU akım sınırlaması

- Gerekli yakıt miktarının belirlenmesi

- VE tablosu

- AFR tablosu

Dolaylı ve doğrudan enjeksiyon:

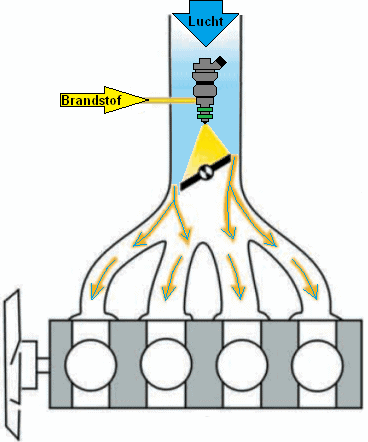

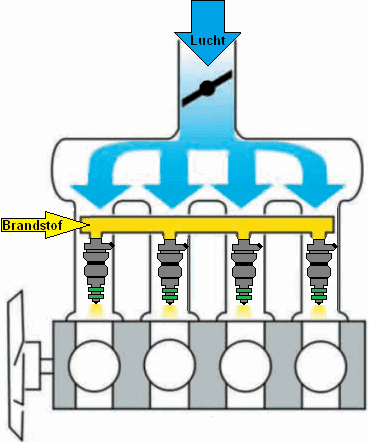

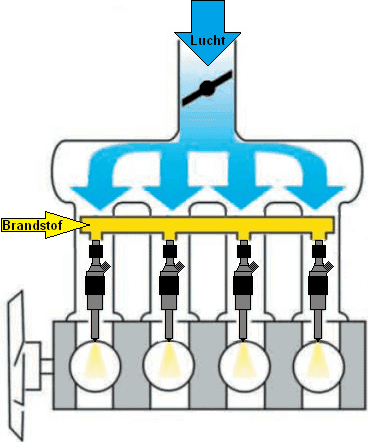

Benzinli motorun enjeksiyon sistemi türleri, gaz kelebeği valfi için dolaylı enjeksiyon, silindir başına dolaylı enjeksiyon ve doğrudan yüksek basınçlı enjeksiyon olarak ikiye ayrılır. Bu sayfadaki paragraflarda bu farklı enjeksiyon sistemleri açıklanmaktadır.

Dolaylı enjeksiyon:

Gaz kelebeğinin önünde bir enjektör bulunmaktadır. Yakıt, gaz kelebeğine doğru püskürtülür ve burada akan havayla karışır. En büyük dezavantaj, silindir başına doğru yakıt dozajının bulunmamasıdır; bir silindir her zaman diğerinden biraz daha fazla veya daha az olur. Bu nedenle sistem ayarlanamaz ve bu nedenle çevresel gereksinimler açısından artık kullanılmamaktadır. Bu sisteme merkezi enjeksiyon (Monopoint) adı da verilmektedir.

Dolaylı enjeksiyon:

Her silindirin kendi enjektörü vardır. Enjektör yakıtı emme valfine enjekte eder. Ayrıca içinden geçen hava, hava-yakıt karışımının yanma odasına girmeden önce bu sistemde karışmasını sağlar. Dolaylı enjeksiyona göre avantajı, yakıt miktarının çok daha doğru bir şekilde kontrol edilebilmesidir. Bu sisteme MPI (Çok Noktadan Enjeksiyon) veya PFI (Port Yakıt Enjeksiyonu) da denir.

Direkt enjeksiyon:

DI (Doğrudan Enjeksiyon) veya DISI (Doğrudan Enjeksiyonlu Kıvılcım Ateşleme) enjektörleri, yanma odasının üst kısmında, bujinin yanında bulunur. Yakıt, emme stroku sırasında yaklaşık 200 barlık yüksek bir basınçla bu enjektör aracılığıyla enjekte edilir. Yakıt miktarının daha hassas ayarlanabilmesi, enjeksiyonun emme stroku sırasında birkaç kez yapılabilmesi ve hava-yakıt karışımının daha soğuk olması bu sistemin en büyük avantajlarıdır. Bu, üreticilerin motorun sıkıştırma oranını artırmasına olanak tanır. Enjektör piezo veya manyetik bobin enjektörü olarak tasarlanabilir.

DI, MPI / PFI'den daha yüksek enjeksiyon basınçları gerektirir çünkü enjeksiyon, sıkıştırma stroku sırasında gerçekleşir; Silindirdeki hava sıkıştırılırken yakıtın yeterince atomize edilmesi gerekir. Bu nedenle DI'nin ayrı bir yüksek basınç pompası vardır. Yüksek basınç pompası yakıt galerisinde yakıt basıncı oluşturur. Enjektörler bu yakıt galerisine borularla bağlanmıştır. Motor yönetimi enjektöre sinyal gönderdiği anda istenilen saatte açılıp kapanacaktır.

DI'nin PFI'ye kıyasla avantajları şunlardır:

- Daha doğru enjeksiyon;

- Çoklu enjeksiyon mümkündür;

- Enjeksiyon süresi ayarlanabilir;

- Pistonun üzerinde daha yüksek etkili basınç mümkündür (böylece daha yüksek bir sıkıştırma oranıyla küçültmeye olanak sağlanır);

- Daha düşük yakıt tüketimi, daha düşük CO2 emisyonları.

Dezavantajları şunları içerir:

- Yüksek basınçlı yakıt pompası, gelişmiş enjektörler, daha karmaşık silindir kapağı nedeniyle daha yüksek sistem maliyetleri;

- Kurum emisyonları arttı (PM emisyonları);

- Yanma odasına doğrudan enjeksiyon, yakıtın buharlaşması için gereken ısı yerine soğutma sağlar.

Çift enjeksiyonlu motor her iki sistemin avantajlarını kullanır. Çalışma koşullarına bağlı olarak doğrudan ve dolaylı enjeksiyon değiştirilebilir. Çift enjeksiyonun işleyişi ve uygulanması bu sayfanın aynı isimli paragrafında anlatılmıştır.

Dolaylı enjeksiyonlu yakıt basıncı kontrolü:

Sabit yakıt basıncı, yakıt enjeksiyonunun doğru şekilde kontrol edilmesi için bir ön koşuldur. Yakıt basıncı (rail basıncı) enjektörün üst kısmında, emme manifoldu basıncı ise alt kısmındadır. Emme manifoldundaki basınç değişen motor yüküne göre değişir ve basınç regülatörü olmadığında yakıt basıncı farkını ve dolayısıyla enjeksiyon miktarını etkileyecektir. Bu nedenle yakıt basınç regülatörü kullanıyoruz. Bu bölümde bu denetleyicinin işleyişini ve amacını inceleyeceğiz.

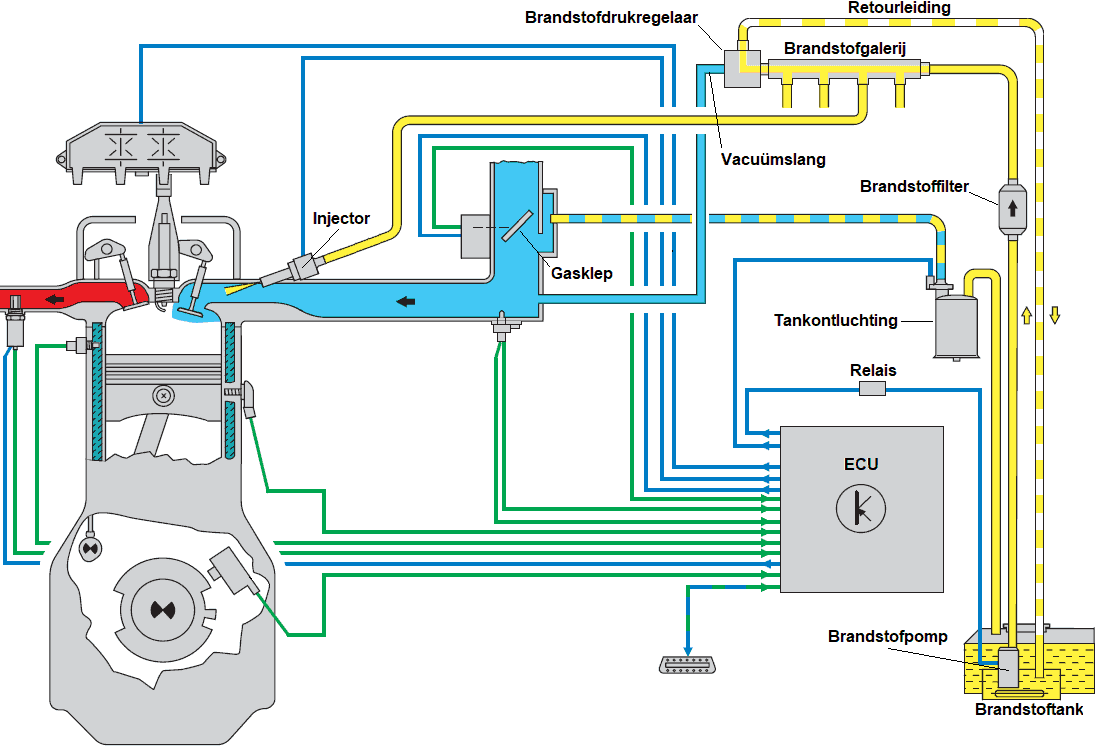

Aşağıdaki resimde çok noktalı enjeksiyonlu dolaylı enjeksiyonlu benzinli motorun bileşenleri gösterilmektedir. Depodaki pompadan enjektöre kadar yakıt akışına bakıyoruz.

ECU yakıt pompası rölesini kontrol ettiğinde pompa çalışır. Pompa, yakıtı yakıt deposunun mümkün olan en alt kısmından emer ve yakıt akışını yakıt filtresine doğru zorlar. Yakıtın içindeki kir parçacıkları filtre malzemesinin içinde kalır. Filtrelenen yakıt daha sonra yakıt galerisine ulaşır. Çoğu durumda yakıt galerisi doğrudan enjektör girişine monte edilir.

Yakıt galerisinde sabit bir basınç vardır: yalnızca enjektör ECU tarafından elektriksel olarak kontrol edildiğinde (mavi kabloya bakın) enjektör açılır ve yakıt emme manifolduna açık emme valfinin üzerine enjekte edilir. Enjekte edilen yakıt miktarı aşağıdakilere bağlıdır:

- enjeksiyon süresi (enjeksiyon sinyalinin uzatılması veya kısaltılmasıyla ECU tarafından belirlenir);

- yakıt basıncı (2 milisaniyelik enjeksiyon süresiyle, yakıt basıncı çok yüksekse enjektör ECU'nun hesapladığından daha fazlasını enjekte edecektir).

Yakıt galerisindeki yakıt basıncı (ray basıncı da denir) motor yüküne göre ayarlanır. Bunu bir sonraki bölümde daha ayrıntılı olarak ele alacağız.

Basınç regülatörü kullanılmadan aşağıdaki durumlar ortaya çıkar:

- Rölanti hızında, emme manifoldundaki daha yüksek vakum (yani düşük hava basıncı), istenmeyen ölçüde daha yüksek bir yakıt basıncı üretecektir;

- Hızlanırken, daha az veya neredeyse hiç vakum olmaz (tam yükte) ve yakıt basıncı düşer, daha yüksek bir yakıt basıncı istenir.

Yakıt basınç regülatörü, emme manifoldundaki hava basıncına bağlı olarak yakıt galerisindeki benzin basıncını artırır veya azaltır. Yakıt basınç regülatörünü, yakıt pompasından gelen besleme hattı ile geri dönüş hattı arasında açıklık sağlayan dinamik bir valf olarak görebiliriz.

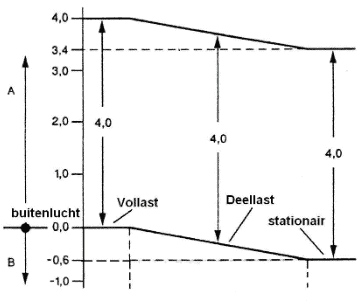

Sağda, basınç regülatörü sayesinde her koşulda (rölanti, kısmi yük ve tam yük) bağıl basınç farkının 4 bar olduğu yakıt basınç diyagramını görüyoruz.

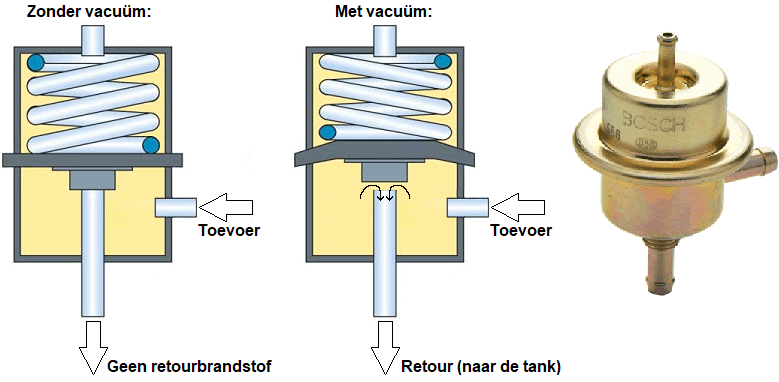

Aşağıdaki açıklama basınç regülatörünü vakumsuz ve vakumlu durumda gösteren resimlere atıfta bulunmaktadır. Sağda, birçok otomobil üreticisi tarafından kullanılan Bosch'un yakıt basınç regülatörü var.

Vakumsuz (solda):

Basınç regülatörü hareketsiz durumdayken kapalıdır: Yay, diyaframı kapalı konuma bastırarak sağlanan yakıtın dönüş hattına ulaşmasını engeller.

Vakumlu (ortada):

Diyaframın üzerindeki basınç azaldığında, besleme tarafındaki yakıt basıncı diyaframı yay kuvvetine karşı yukarı doğru iter. Sağlanan yakıtın geri dönüş hattından yakıt deposuna boşaltıldığı bir açıklık oluşturulur.

Enjeksiyon stratejisi çok noktalı enjeksiyon:

(Dolaylı) çok noktalı enjeksiyonda üç farklı enjeksiyon yöntemi kullanılır:

- Eşzamanlı: Enjeksiyon tüm silindirlerde aynı anda gerçekleşir.

- Grup: enjeksiyon grup başına yapılır; bir veya daha fazla grup arasında bir ayrım vardır.

- Sıralı: Her enjektör ayrı ayrı kontrol edilir ve bu nedenle kendi enjeksiyon momentine sahiptir.

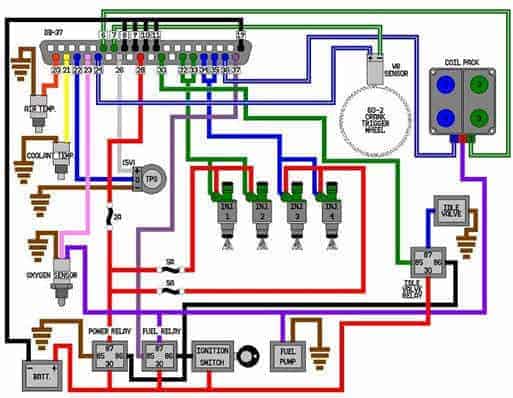

Aşağıdaki şekildeki motor yönetim sistemi bir grup enjeksiyonunu göstermektedir. 1. ve 2. silindirlerin enjektörleri ortak bir güç kaynağına (kırmızı) sahiptir ve her ikisi de aynı anda toprağa bağlıdır (yeşil). 3 ve 4 numaralı silindirlerin enjektörleri aynıdır ancak 1 ve 2 numaralı silindirlerden ayrı olarak kontrol edilir.

Elektromanyetik Enjektör (MPI):

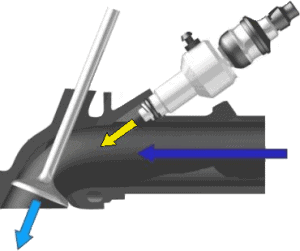

Elektromanyetik enjektör, ayrı bir yüksek basınç pompasıyla (doğrudan) yüksek basınçlı enjeksiyon kullanmayan birçok benzinli motorda kullanılır. Yakıt enjektör girişinde 1 bar sabit basınç altındadır. Yakıt basıncı depodaki yakıt pompası tarafından sağlanır. Çok noktalı enjeksiyonda (bu, sayfada daha sonra anlatılacaktır), her silindirin kendi enjektörü vardır. Bu enjektör emme manifolduna monte edilir ve valf açılmadan önce 6 bar'a kadar basınçla yakıtı enjekte eder. Daha sonra, giriş valfi açılmaya başladığında, yakıtın silindire akan tüm oksijenle (şekilde koyu mavi okla gösterilmiştir) karışması için yeterli zamanı vardır.

Motor kontrol ünitesi, enjeksiyon zamanlamasını ve ateşleme zamanlamasını düzenlemek için krank milinin konumuna bakar. Çeşitli faktörlere bağlı olarak (motor ve ortam sıcaklığı, yük, hız vb.) enjektöre açılması için doğru zamanda bir sinyal verecektir. Bu enjektörün fişi iki kablo içerir. Bir kablonun sabit artısı yaklaşık 14'tür. volt.Diğer kablo ECU tarafından toprağa bağlanarak enjektör bobininden akım geçmesine izin verilir.Bobin yeterince şarj olduğunda enjektör iğnesi yay kuvvetine karşı açılır.Kontrol durduğunda bir yay enjektör iğnesini geriye doğru sıkıştırır. Daha sonra yakıt beslemesi kesilir.Kontrol durduğunda bobin hala elektrik yüklüdür.Bobindeki enerji, osiloskopta gözlemlenebilen bir endüksiyon zirvesi oluşturur.İndüksiyon voltajı kısa süreliğine 60 volt civarındadır.

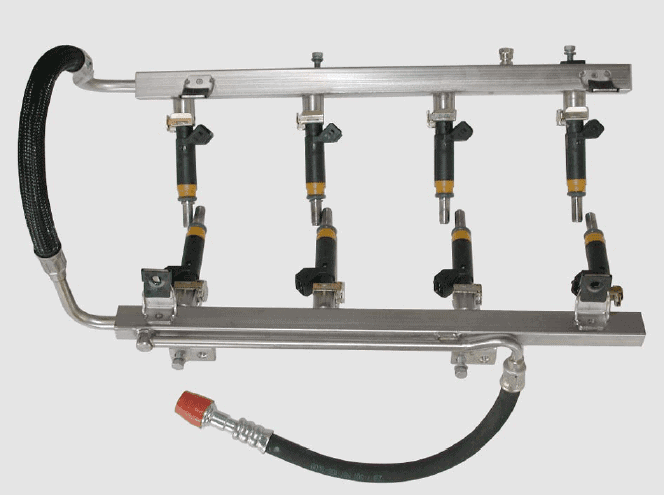

Bu enjektörlere yakıt dağıtım borusu (yakıt galerisi olarak da bilinir) tarafından yakıt sağlanır. Yakıt deposundaki takviye pompası, yakıt rayındaki basıncı sağlar. Raydaki yakıt basıncı sabittir (yaklaşık 4 bar). Basınç çok düşük olduğundan enjektörler sızdırmazlık için bir kilitleme klipsi ve bir O-halkası ile bağlanmıştır. Özellikle sistemin söküldüğü eski arabalarda, O-ringlerin kurulumdan önce değiştirilmesi akıllıca olacaktır.

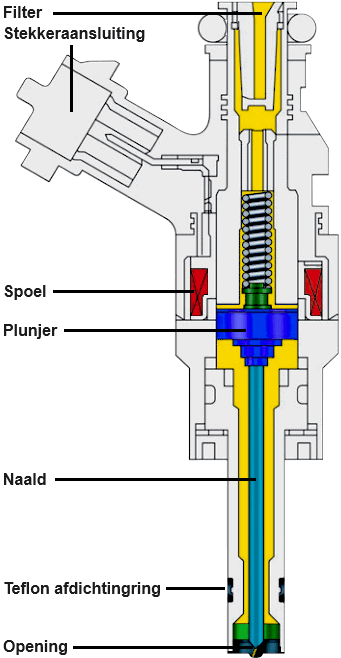

Enjektörün mahfazası genellikle plastikten yapılır. Muhafazanın üst kısmında bobine dahili olarak bağlanan fiş bağlantısını buluyoruz. Yakıt galerisinin kaydığı üst kısımda kauçuk bir O-halkası bulunmaktadır. Alt kısımda O-ringler veya Teflon sızdırmazlık halkaları bulunabilir. O-ring esas olarak düşük basınçlı enjeksiyonlu MPI enjektörlerinde kullanılırken, Teflon halkalar FSI motoru gibi yüksek basınçlı enjeksiyonlu motorlarda bulunabilir.

Bobin enjektörün çekirdeğinin etrafına sarılır. Ekteki resimde bobin kırmızı renkle vurgulanmıştır. Enjektörün ortasında, yine bobinin içinde bir piston bulunur. Bu pistonun iğne ile mekanik bir bağlantısı vardır. Pistonun üzerinde, pistonu ve dolayısıyla iğneyi yuvasında tutan ve enjeksiyon açıklığını kapatan bir yay bulunur.

Dinlenme durumunda bobinin her iki terminalindeki voltaj toprağa göre yaklaşık 14 volttur. Enjektörü beslemek için motor ECU'su bobinin bir tarafını toprakla beslerken diğer tarafı pozitif voltaj alır. Bu noktada bobinden akım akmaya başlar ve bu da manyetik alanın oluşmasına neden olur. Bu manyetik alan pistonu ve dolayısıyla enjeksiyon iğnesini yukarı doğru çeker.

Enjeksiyonun durdurulması gerektiğinde ECU toprak bağlantısını keserek manyetik alanın kaybolmasına neden olur. Yay, pistonu geriye doğru iterek iğnenin yanma odasına yakıt beslemesini kapatmasına neden olur.

Enjektörün genellikle birden fazla açıklığı vardır. Bu açıklıklar çok küçüktür, böylece yakıt enjektörden yanma odasına bir sis halinde enjekte edilir. Sis ne kadar ince olursa o kadar kolay buharlaşır.

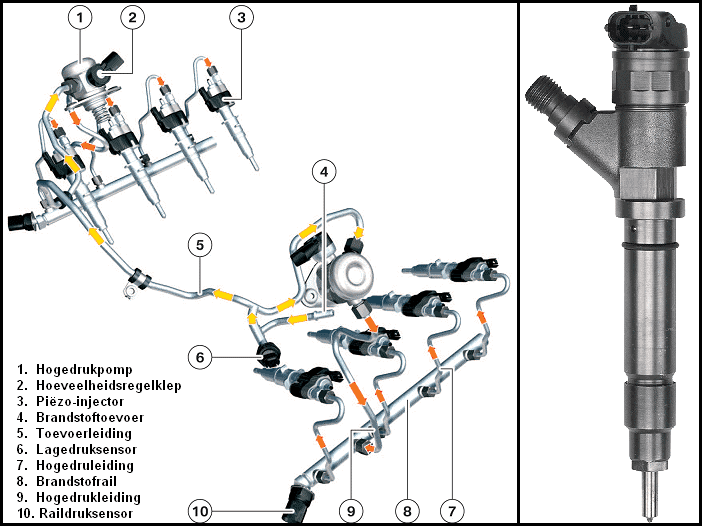

Piezo enjektör (DI):

Piezo enjektörleri hem benzinli hem de dizel motorlarda kullanılabilir. BMW, piezo teknolojisini benzinli motorlarda kullanan ilk markaydı ancak yeni motorlarda bunu yapmayı bıraktı.

Piezo enjektör, yüksek basınçlı enjeksiyonun bir parçasıdır. Ayrı bir yüksek basınç pompası yakıt rayına basınç sağlar. Bu yakıt dağıtım borusu, yakıtı tüm enjektörlere dağıtır (resme bakın). Basınçların çok yüksek olması nedeniyle rakorlu alüminyum borular kullanılmaktadır. Rakorlar (boruya ve enjektörlere vidalanmıştır) her zaman doğru kuvvetle sıkılmalıdır. Bu durum ilgili motorun tamir kılavuzunda belirtilmiştir.

Enjektördeki piezo elemanı, kendisine pozitif veya negatif voltaj bağlandığında uzunluğu değişme özelliğine sahiptir. Bu enjektörle birlikte kullanılır. Motor kontrol ünitesi yaklaşık 100 ila 150 Voltluk bir kontrol voltajı sağladığında piezo elemanı yaklaşık 0,03 mm genişler. Uzunluktaki bu değişiklik, yüksek ve alçak basınç odası arasında bir bağlantı kurmak için yeterlidir. Enjeksiyon hemen başlar. Piezo elemanı saniyenin binde biri kadar bir sürede açılıp kapanabiliyor. 2000 bar'a kadar çok yüksek enjeksiyon basıncıyla birlikte bu, çok hızlı ve doğru enjeksiyonlar sağlar. Bu hızlar aynı zamanda birden fazla enjeksiyonun arka arkaya yapılmasına da olanak tanır.

Emme stroku sırasında çoklu enjeksiyonlar, hava-yakıt karışımının optimal olması avantajına sahiptir. Yüksek basınç, yakıt damlacıklarının çok ince bir şekilde atomize olmasına neden olur, böylece havayla daha iyi karışırlar. Emme stroku sırasında en fazla 8 enjeksiyon gerçekleştirilebilir. Bunun yakıt tüketimi, güç ve egzoz emisyonları üzerinde olumlu sonuçları vardır.

Enjeksiyon stratejileri doğrudan enjeksiyon:

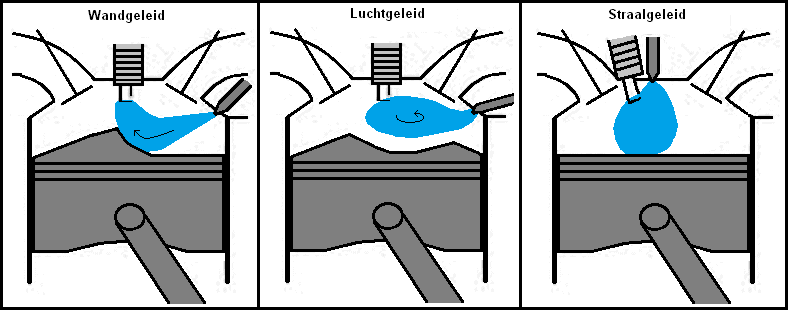

Doğrudan enjeksiyonun enjeksiyon stratejisinin farklı çeşitleri vardır: duvar kılavuzlu, hava kılavuzlu ve jet kılavuzlu (aşağıdaki resimlere bakın). Bu durumlarda katmanlı bir yanma süreci söz konusudur. Bu, tüm çalışma koşullarında geçerli değildir.

- Duvar yönlendirmeli: Piston, yakıt bulutunu bujiye yönlendirir. Buji ile enjektör arasındaki mesafe büyüktür. GDI ve HPI motorlara uygulanır.

- Hava yönlendirmeli: Hava hareketi yakıt bulutunu bujiye getirir. Buji ile enjektör arasındaki mesafe büyüktür. FSI ve JTS motorlarına uygulanır.

- Jet yönlendirmeli: Buji, yakıt bulutunun kenarında bulunur. Enjektör ile buji arasındaki mesafe küçüktür. BMW motorlarına uygulanır.

Daha önce de belirtildiği gibi, direkt enjeksiyonlu benzinli motorlar tüm çalışma koşullarında kademeli yanmaya sahip değildir. Jet güdümlü direkt enjeksiyonlu motorlar kısmi yükte aşamalı olarak çalışabilir. Katmanlı bir yanma işlemi, yanma odasında çeşitli hava katmanlarının bulunduğu anlamına gelir. Bujiye yakın yerde lambda değeri 1'dir. Uzakta ise lambda değeri yükselir (daha fakir, dolayısıyla daha fazla hava). Bu hava yalıtkan bir hava katmanı sağlar. Katmanlı bir proseste enjeksiyon süresi homojen prosese göre daha geç olur. Katmanlı enjeksiyon yardımıyla kısma valfi tamamen açılabilir, böylece havayı daha az boğar. Emilen havanın boğulması nedeniyle daha az dirençle karşılaşır ve dolayısıyla daha kolay emilebilir. Katmanlı enjeksiyonda yanma odasındaki lambda değeri yalıtkan hava katmanından dolayı 1'den küçük olduğundan yanmada herhangi bir sorun yaşanmaz. Katmanlama işlemi sırasında yakıt tüketimi azalır.

Homojen karışımda lambda değeri her yerde 1'dir, yani benzinli motorda hava-yakıt oranı 14,7:1'dir (14,7 kg yakıta 1 kg hava). Her motor homojen olarak çalışabilir. Zenginleştirme yapılırsa lambda değeri düşer, karışım yağsız yapılırsa lambda değeri artar:

<1 = Zengin

>1 = Zayıf

Katalitik konvertörün düzgün çalışmasını sağlamak için bir motor her zaman zengin ve zayıf arasında dalgalanacaktır. lambda sensörü verileri motor yönetim sistemine gönderir.

Tam yükte motor her zaman homojen çalışır. Bu, katmanlı bir işleme göre daha yüksek bir tork sağlar. Motor homojen çalışıyorsa yakıt erken enjekte edilir. Motor aynı zamanda hareketsiz durumdan uzaklaşırken de homojen bir şekilde çalışır. Bu durumda, motorun katmanlı bir şekilde çalıştırılmasına kıyasla daha yüksek bir başlangıç torku elde edilir.

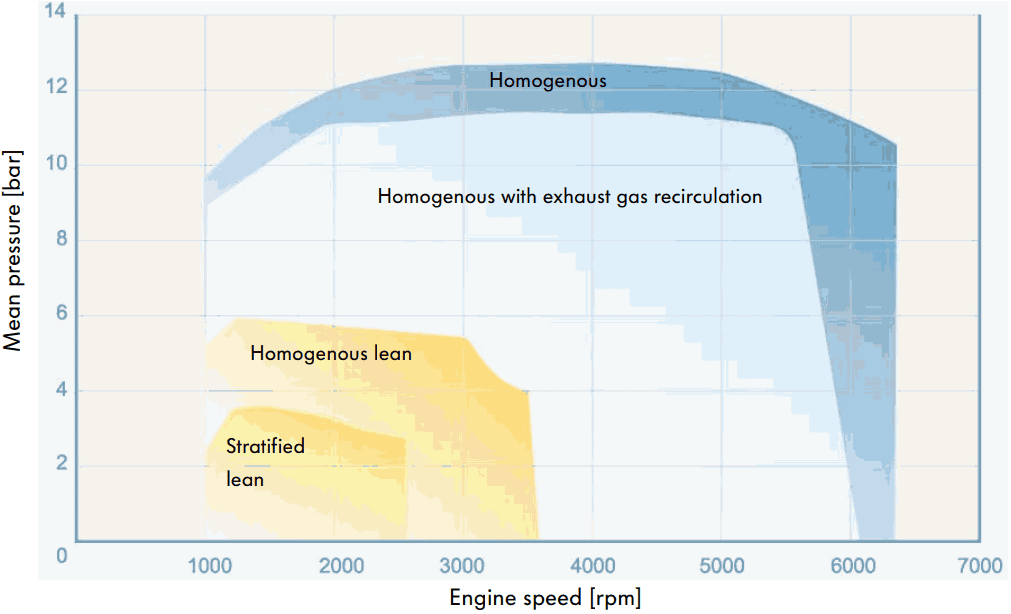

Aşağıdaki karakteristik eğri, farklı hızlardaki çalışma durumlarını, yanma basıncı, EGR'li ve EGR'siz.

Çift enjeksiyon:

VAG grubu, mevcut emisyon standartlarını karşılamak için çift enjeksiyonlu benzinli motorlar kullanıyor. Çift enjeksiyonlu motorlarda iki yakıt enjeksiyon sistemi vardır: düşük basınçlı sistem ve yüksek basınçlı sistem.

- Alçak basınç sistemi, onlarca yıldır kullanılan MPI enjektörlerini içerir. MPI enjektörleri emme manifolduna monte edilir ve emme valfine 4 ila 5 barlık bir basınçta enjekte edilir;

- Yüksek basınç sistemi, maksimum 150 ila 200 bar enjeksiyon basıncıyla doğrudan yanma odasına enjeksiyon yapan yüksek basınç enjektörlerini içerir.

Motor yönetim sistemi hangi enjektörün kontrol edileceğini belirler.

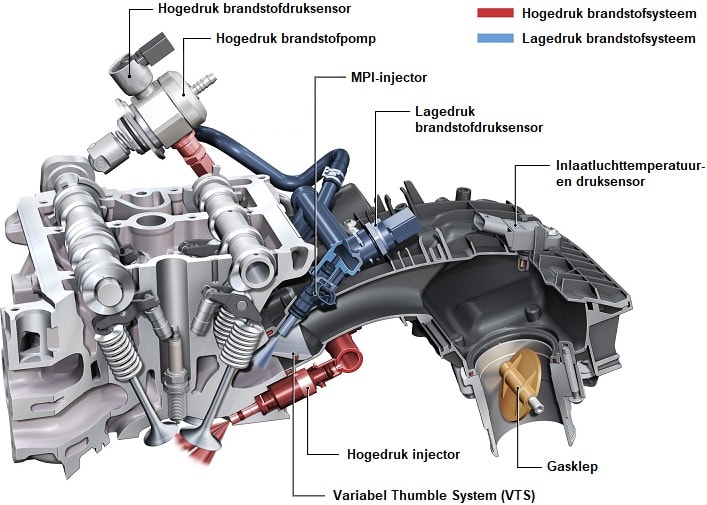

Aşağıdaki resimde silindir kapağının iki yakıt sistemiyle birlikte kesiti gösterilmektedir.

MPI enjeksiyonu hava ve yakıt arasında daha iyi karışım sağlar. Direkt enjektörler rölantide ve tam yükte kullanılır. Direkt enjeksiyonla daha iyi soğutma elde edilir, bu da daha yüksek sıkıştırma oranını mümkün kılar. Ancak hava ve yakıtın karışımı optimal değildir. Bu daha fazla kurum emisyonuna neden olur. Bu nedenle günümüzde direkt enjeksiyonlu motorlar partikül filtresiyle donatılmıştır. Bu çift enjeksiyonla ilgili bir sorun değildir. VTS olarak kısaltılan "değişken başparmak sistemi", daha iyi hava akışı sağlayan değişken emme manifoldunun bir versiyonudur. "Thumble", silindire girerken girdap şeklinde oluşturulan bir hava akışıdır. MPI enjektöründen gelen yakıtın havayla düzgün şekilde karışması için hava girdabı gereklidir.

VTS ile birlikte çift enjeksiyon daha iyi egzoz emisyonları sağlar. Ek bir avantaj da emme valfinin MPI enjektörü tarafından temizlenmesidir. Direkt enjeksiyonlu motorlar genellikle kirli bir emme kanalından (emme manifoldu ve emme valfleri) muzdariptir ve bu da sınırlı hava beslemesi gibi sorunlara neden olur. En uç senaryoda, giriş o kadar tıkanır ki, emme valfi artık silindir kapağı üzerinde düzgün şekilde kapanamaz ve ısıyı yeterince dağıtamadığı için sonuçta yanar.

Amerika Birleşik Devletleri'ndeki aynı motorların, çift enjeksiyonlu VAG motorları için yalnızca doğrudan enjeksiyonla donatıldığı bilinmektedir. Emme manifoldu kapaklıdır. Bunun nedeni, bu yazının yazıldığı sırada Avrupa'da çevre gerekliliklerinin ABD'ye göre daha sıkı olması ve üreticinin, maliyet nedenleriyle bu tür pahalı sistemlerle emisyon standartlarının daha az katı olduğu pazarlara motor sağlamamasıdır.

Çok noktalı enjektörde voltaj ve akım özelliklerinin ölçülmesi:

Osiloskop yalnızca voltajı ölçebilir. Ölçüm kabloları elektrikli bileşenlere paralel olarak bağlanabilir. Akımın seri olarak ölçülmesi mümkün değildir. Akım, bir endüktif akım kelepçesi kullanılarak ölçülebilir. Akım kelepçesindeki Hall sensörleri manyetik alanı ölçer ve onu voltaja dönüştürür. Gerilim osiloskopla ölçülebilir. Bu durumda amper başına 10 mv'lik bir dönüşüm faktörü vardır; Akım kelepçesinin ilettiği her 0,010 volt için bu, 1 A'ya dönüştürülebilir.

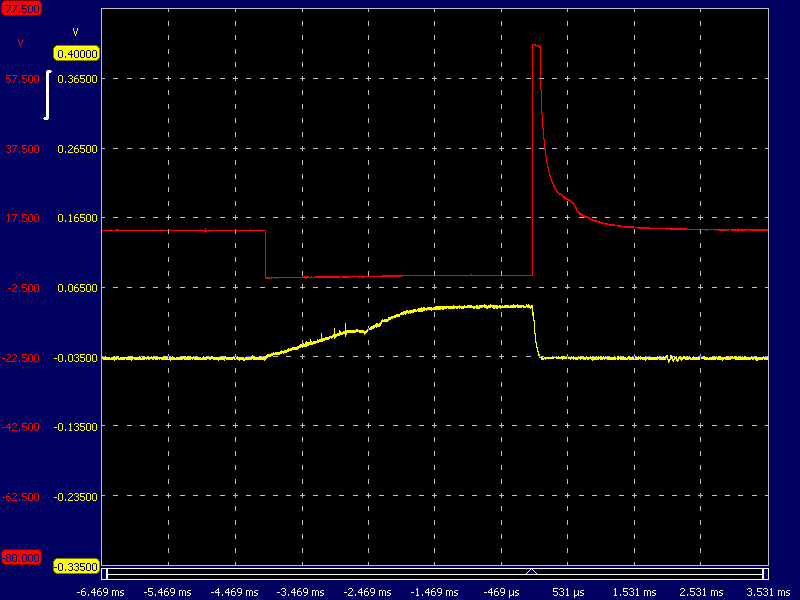

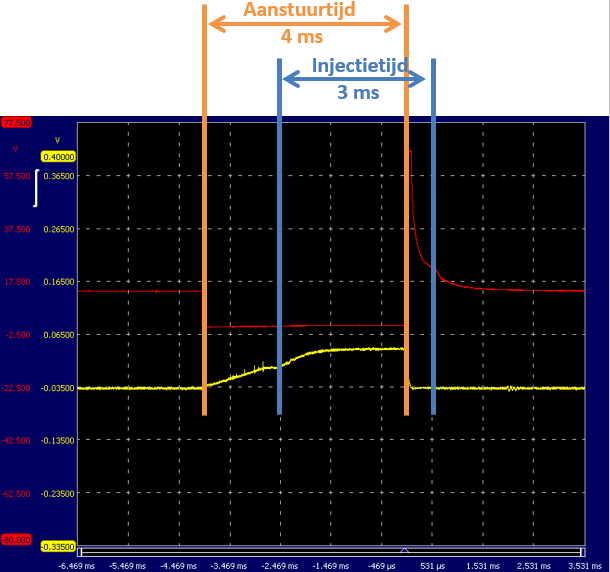

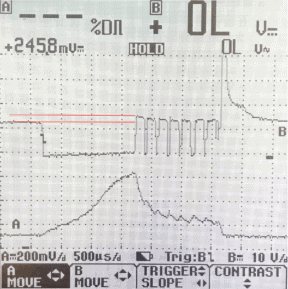

Aşağıdaki kapsam görüntüsü bir elektromanyetik enjektörün voltaj ve akım profilini göstermektedir.

- Kırmızı: voltaj gradyanı;

- Sarı: akım akışı.

Dinlenme durumunda voltaj 14 volttur. Artık fişte voltaj farkı olmadığından akım akmaz. ECU, enjektörü kontrol etmek için bir kabloyu toprağa bağlar. Gerilim farkı akımın enjektör bobininden akmasına neden olur.

Sarı çizgi akım akışını gösterir: voltaj 0 volta düştüğü anda akım oluşumu başlar. Bobinin yüklenmesi zaman alır. Akım yaklaşık 0,9 A'dan daha fazla artmaz. Akım oluşumunun yarısında hatta bir bükülme görüyoruz: bu, iğneyi yuvasından kaldırmak için yeterli manyetizmanın oluştuğu andır. Enjektör enjeksiyona başlar.

ECU, kontrolü durdurmak için toprak bağlantısını keser. Bobindeki artık enerji yaklaşık 60 voltluk bir endüksiyon voltajı sağlar. Enjektör enjeksiyonu durdurur çünkü yay iğneyi yuvasına geri iter. Bu, kapsam görüntüsünde voltaj sinyalindeki tümsek tarafından görülebilir.

Motor düzensiz çalışıyorsa ve silindir teklemesi meydana geliyorsa, bunun birkaç nedeni olabilir:

- Arızalı buji, buji kablosu veya ateşleme bobini nedeniyle kıvılcım yok veya zayıf;

- Tıkalı yakıt filtresi, arızalı basınç regülatörü, yakıt pompası veya enjektördeki sorun nedeniyle yakıt beslemesinin kısıtlanması;

- Piston segmanlarındaki bir sorun, arızalı kapak contası veya valf contaları nedeniyle sıkıştırma kaybı.

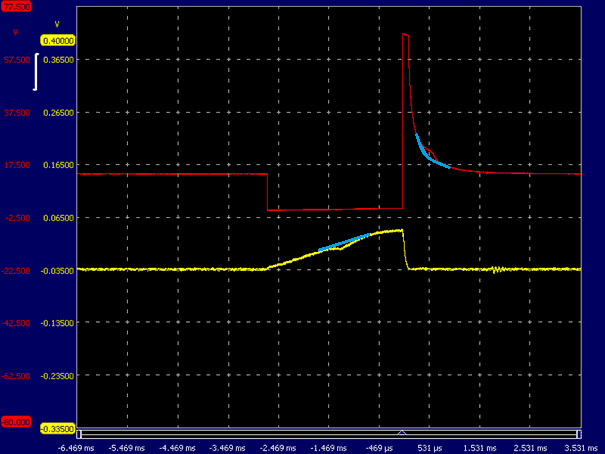

Teşhis sırasında enjektörlerin hala düzgün çalışıp çalışmadığını kontrol etmek için bir dürbün kullanılabilir. Bu bölümün başında herhangi bir arızanın olmadığı yerlerdeki ölçümler gösterildi. Mavi çizgiler, arızalı bir enjektörün voltaj ve akım profilinin nasıl görüneceğini örnek olarak göstermektedir.

Enjektör kontrolünün doğru olmasına rağmen voltaj ve akım görüntüsünde herhangi bir bükülme görülmemesi durumunda enjektör iğnesinin hareket etmediği sonucuna varılabilir. Bir silindirin enjektörü düzgün çalışmadığı ve diğer enjektörler düzgün çalıştığı için farklı enjektörlerin görüntüleri kolaylıkla birbirleriyle karşılaştırılabilir.

Enjektöre hafifçe vurursanız enjektör iğnesi gevşeyebilir. Bu durumda motor hemen daha sessiz çalışacak ve dürbün görüntülerinde kıvrımlar yeniden görülebilecektir. Ancak bu kalıcı bir çözümü garanti etmez; Sorunun kısa süre içinde geri dönme ihtimali yüksektir. İlgili enjektörün değiştirilmesi gereklidir.

Enjektördeki iğne ancak bobin yeterince şarj edildikten sonra açılır. Sonuç olarak, ECU onu kontrol etmeye başladığında enjektör yakıtı hemen enjekte etmez. Çalıştırma tamamlandıktan sonra yay, enjektör iğnesini yuvasına bastırır. Bu da zaman alır. Kontrol süresi genellikle enjeksiyon süresine eşit değildir. Aşağıdaki resimde yukarıdakiyle aynı enjektörün voltaj ve akım eğrisi ancak daha yüksek bir hızda gösterilmektedir.

- Kontrolün başlatılması: ECU kontrol kablosunu şasiye geçirir. Akım, enjektör bobinini açmak için içinden akar. Akış düzenindeki bükülme, enjektör iğnesinin açıldığı anı gösterir. Akım daha sonra biraz artar ve bu nedenle sabit kalır. Enjektör iğnesi açık kalır.

- Kontrolün sonu: Daha önce açıklandığı gibi, enjektör iğnesinin voltaj görüntüsündeki tümsek nedeniyle kapatıldığı anı fark ediyoruz.

Kontrol 4 ms sürer ancak gerçek enjeksiyon süresi 3 ms'dir. Biz bunların arasındaki farka "gecikme" diyoruz, Hollandaca'da "gecikme" olarak çevriliyor. ECU bu nedenle enjektörü 4 ms boyunca enjeksiyon yapmasına izin vermek için 3 ms boyunca kontrol eder.

Krank mili konumuna göre enjeksiyon zamanlaması:

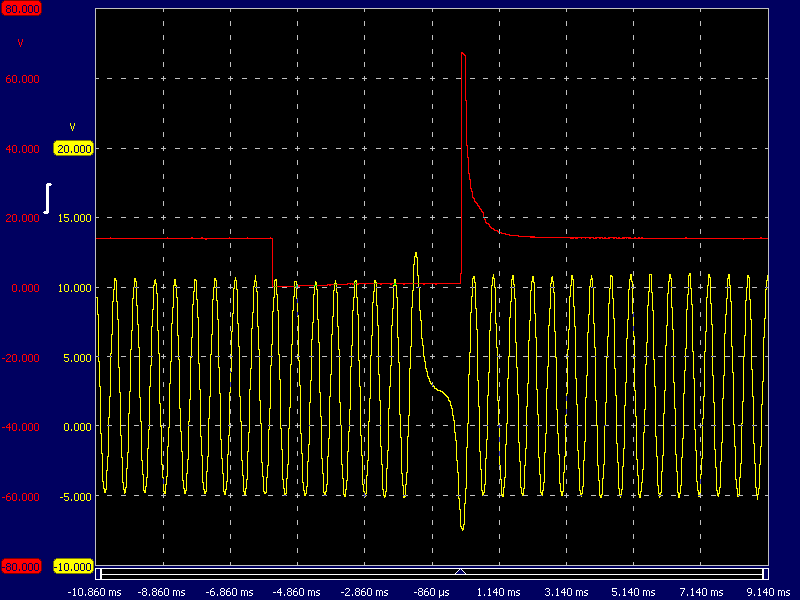

Enjeksiyon momenti bir osiloskop kullanılarak görüntülenebilir. Kanal A (kırmızı) enjektör topraklama kablosu üzerindedir ve kanal B (sarı) enjektör kablosu üzerindedir krank mili konum sensörü bağlı. Motor çalışırken enjeksiyon zamanlamasını ve enjeksiyon süresini belirlemek için bu kapsam görüntüsünü kullanabiliriz.

Kapsam görüntüsü rölanti hızı sırasında çekildi. Kırmızı voltaj resmi enjektörün açılıp kapanmasını gösterir (bkz. bölüm: Çok noktalı enjektörde voltaj ve akım özelliklerinin ölçülmesi). Kontrol -2,860 ms zamanında başlar; 12 volttan voltaj 0 volta düşer. Bu, enjektör bobininin topraklandığı ve akımın aktığı noktadır. Kırmızı çizgi tekrar yükseldiğinde enjektör kontrolü sona erer. Bobinde biriken enerji nedeniyle 60 voltun üzerinde bir endüksiyon voltajı oluşur. Daha sonra voltaj yavaş yavaş 12 volta düşer; burada enjektör tekrar kapatılır.

Kırmızı alternatif voltaj endüktif devreden gelir krank mili konum sensörü. İmpuls çarkının dişleri krank mili sensöründen her döndüğünde sinüzoidal bir alternatif voltaj oluşturulur. İtme çarkında 60'si taşlanmış 2 diş bulunur. Taşlanmış iki diş, motor yönetim sisteminin, silindir 1 ve 4'ün pistonlarının ÜÖN'den (üst ölü merkez) önce 90⁰ ile 120⁰ arasında olduğunu algıladığı referans noktasını oluşturur. Eksik diş fark edildikten sonra motor yönetim sisteminin (muhtemelen Eksantrik mili sensörü) doğru enjeksiyon ve ateşleme momentini belirlemek ve piston TDC'ye gelmeden önce enjektörü ve ateşleme bobinini etkinleştirmek için.

Kapsam görüntüsü enjeksiyonun başlayacağı zamanı gösterir; Enjeksiyon, krank mili sensöründen gelen dördüncü darbeyle başlar. 60 - 2 diş olduğunu varsayarsak, krank milinin her 6⁰ dönüşünden sonra (360 devir / 1 diş için 60⁰) enjeksiyon referans noktasından 24 derece sonra gerçekleşir. Eksik diş ÜÖN'den önce 90⁰ olduğundan enjeksiyon ÜÖN'den önce (90⁰ – 24⁰) = 66⁰ başlar.

2000 rpm'lik artan hız ile endüktif krank mili sensörünün darbeleri birbirine daha yakındır. Bu sinyalin frekansı motor yönetim sistemi tarafından hıza dönüştürülür. Hıza bağlı olarak yük (ölçülen Harita sensörü) ve temperaturen Emme havası ve soğutucunun miktarına göre gerekli enjeksiyon süresi belirlenir. Enjeksiyon süresi daha erken gerçekleşir ve enjektör daha uzun süre yerde kalır: enjektör daha erken ve daha uzun süre enjeksiyon yapar.

Aktivasyonun başlangıcından tetik noktasına kadar (enjektör kapatma seviyesindeki ok), aktivasyon süresi yaklaşık 5,2 ms'dir. Enjektörün etkinleştirilme süresi gerçek enjeksiyon süresine eşit değildir (önceki paragrafa bakın).

Aşağıdaki kapsam görüntüsünde endüktif krank mili sinyali kırmızıyla, enjektör sinyali ise sarıyla gösterilmiştir. Hız yaklaşık 3000 rpm'ye çıkarıldığında iki enjektör kontrolü görülmektedir. Krank milinin her ikinci dönüşünde silindir 1'e yakıt enjeksiyonunun gerçekleştiği açıkça görülmektedir.

ECU'daki akım sınırlaması:

"Çok noktalı enjektörde voltaj ve akımın ölçülmesi" bölümünde ölçümlerin gösterdiği gibi, enjektör iğnesinin çalıştırılması ile gerçekten açılması arasında bir gecikme vardır. Bu durumda açılması 1,5 ms sürer.

Bobinden geçen akım daha hızlı artarsa enjektör iğnesi daha hızlı açılır. Akım bobinin direncine bağlıdır: direnç ne kadar düşük olursa akım oluşumu da o kadar hızlı olur. Ölçümlerde kullanılan motorda kullanılan yüksek empedanslı enjektörler 16 Ohm dirence sahiptir. 14 voltluk yerleşik voltajda küçük bir akım akacaktır:

Akım enjektör iğnesini açmaya yeterlidir ancak çok yüksek güç nedeniyle çok ısınmasına neden olacak kadar yüksek değildir:

Yalnızca düşük bir güç oluşturulduğu için akım kontrolünün kullanılması gerekli değildir. Düşük empedanslı enjektörlerde bu gerekli olacaktır.

- Düşük empedanslı enjektörler, akım birikiminin başlangıçtan itibaren hızla artması avantajına sahiptir. Bu, enjektör iğnesinin hızlı bir şekilde açılmasına ve dolayısıyla çok az gecikmeye neden olur.

- Düşük ohm enjektörlerin direnci yaklaşık 2,8 ohm'dur. Düşük direnç, yüksek akımın akmasına neden olur:

Güç de keskin bir şekilde artar:

Güç tüketimi, yüksek empedanslı enjektörlere göre neredeyse yedi kat daha fazladır. Akım çok fazla artarsa enjektörlerde ve kontrol cihazının çıkış kademesinde ısı oluşur. Akımı sınırlamak için voltaj kısa bir süre içinde birkaç kez açılıp kapatılır. Enjektör iğnesi açıldıktan sonra iğneyi açık tutmak çok az enerji gerektirir. Açma ve kapama sırasında akım azalır. Bu ilerleme dürbün görüntüsünde görülebilir.

Gerekli yakıt miktarının belirlenmesi:

Üretici, ECU'nun ROM hafızasında saklanan çeşitli karakteristik alanlarda gerekli yakıt miktarını belirlemiştir. BT motor yönetim sistemi düzeltmeler olmadan ne kadar yakıta ihtiyaç duyulduğunu bu tablolardan okur. Bu elbette motor devrine, sıcaklığa ve yüke bağlıdır. Doğru yakıt miktarının belirlenmesi için en önemli parametreler bu bölümde VE tablosu ve AFR tablosu olarak açıklanmaktadır.

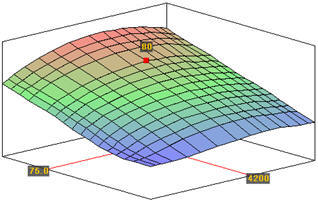

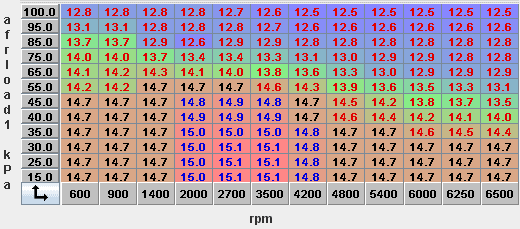

VE tablosu:

VE tablosu, her motor devrinde ve emme manifoldu basıncında hacimsel verimliliği ve hava/yakıt oranını temsil eder. Hacimsel verim, motor devrine ve emme manifoldu basıncına bağlı olarak, silindirleri dolduran ölçülen hava miktarı ile statik durumda silindiri dolduracak hava miktarı arasındaki orandır. Tablodaki değerler ECU tarafından mevcut hava kütlesini ve dolayısıyla dolum seviyesini belirlemek için kullanılır. Bu veriler enjekte edilecek yakıt miktarını hesaplamak için kullanılır.

Bu teorik yaklaşım gerçeklikten farklıdır. Motorun özellikleri henüz burada dikkate alınmamıştır. Valf şemasını (valf örtüşmesi veya muhtemelen değişken valf zamanlaması), emme kanalındaki hava direncini vb. göz önünde bulundurun. Bu nedenle doğrusal ilişkiden sapma veren bir düzeltme faktörü uygulanır. Düzeltme faktörü yukarıdaki resimde kesikli çizgiyle gösterilmiştir. Eğri doğrusal ilişkinin ne ölçüde doğru olduğunu gösterir. 60 kPa basınçta sapma, doğrusal ilişkiyi gösteren çizgiden yaklaşık %50'dir. Düzeltme faktörü yüzde olarak oluşturulabilir.

VE tablosunda her hücre, hıza göre negatif basınçla ilişkili yüzdeyi gösterir. Bu yüzde, torkun en yüksek olduğu hızda en yüksek olacaktır. Sonuçta motor en verimli olanıdır çünkü motor en iyi şekilde doldurur.

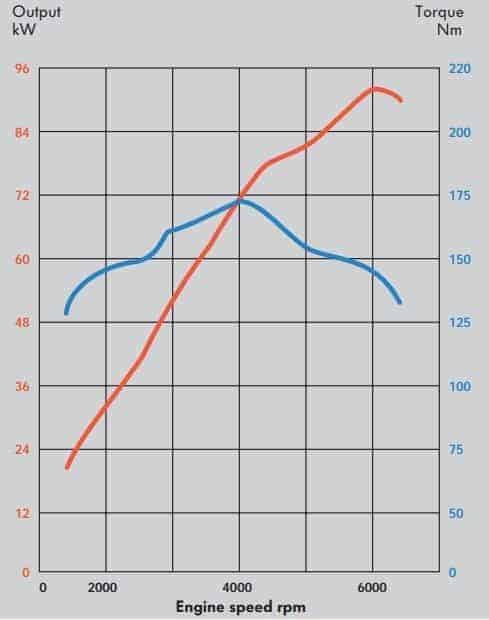

Bu bölümün ilerleyen kısımlarında yer alan VE ve AFR tablolarındaki değerler, bir VW Golf'ün 1.8 20v motorunun tork ve güç eğrisinden elde edilmiştir.

Aşağıdaki resimler VE tablosunu doldurma tablosu olarak ve “TunerStudio” programındaki tork ve güç eğrisi kullanılarak oluşturulan üç boyutlu gösterimi göstermektedir. Bu program esas olarak MegaSquirt veya Speeduino gibi programlanabilir bir ECU'ya yazılım sağlamak için kullanılır. Daha fazla bilgi için: bununla ilgili sayfalara bakın MegaSquirt'in projesi.

Dikey eksen MAP'ı (Manifold Hava Basıncı) 15 kPa'dan (çok fazla negatif basınç) 100 kPa'ya (dış hava basıncı) kadar gösterir. MAP motor yükünü gösterir. Yatay eksen, rölanti ile maksimum motor devri arasındaki motor devrini gösterir.

VE tablosundaki hücreler motorun dolum seviyesini gösterir. Başka bir deyişle; motorun belirli bir hız ve yükte ne kadar verimli olduğu. Motor, torkun en yüksek olduğu devirde (yaklaşık 4200 dev/dak) en verimli durumdadır; yüzdeler burada en yüksektir. Motorun en iyi “doldurulduğu” yer burasıdır. Değişken valf zamanlaması, emme manifoldu ayarı veya turbo kullanımı gibi dolum seviyesini artıran tekniklerin uygulanması yüzdelere fayda sağlayacaktır.

AFR tablosu:

Gerekli hava/yakıt bileşimi bir AFR tablosuna kaydedilir. AFR, “Hava Yakıt Oranı”nın kısaltmasıdır. Stokiyometrik karışım oranında (lambda = 1) 14,7 kg benzini yakmak için 1 kg havaya ihtiyaç vardır. Stokiyometrik bir karışım her durumda istenmez.

- Yalın bir karışım yakıt tüketimine fayda sağlar;

- Zengin bir karışım daha yüksek güce izin verir.

Motorun daha fazla güç (P) sağlaması gerektiğinde zenginleştirme gerçekleşir. Daha zengin bir karışım aynı zamanda soğutma da sağlar. λ = 0,8'e kadar zenginleştirme, 11,76 kg havanın 1 kg benzine karışım oranının (AFR) geçerli olduğu anlamına gelir. Yani 1 kg yakıtı yakmak için stokiyometrik karışıma kıyasla daha az hava mevcuttur. Fakir karışım ise daha iyi yakıt tüketimi sağlar ancak vuruntu olasılığını artırır. Karışımın zenginleştirilmesi veya fakirleştirilmesi her zaman yanma sınırları içinde kalmalıdır.

Rölanti sırasında hız 600 ila 900 rpm arasındadır. Gaz vanası neredeyse tamamen kapalıdır ve negatif basınç yüksektir: 25 ila 40 kPa arasındadır. Karışım bu hız aralığında stokiyometriktir (14,7:1).

Kısmi yük olduğunda motor devri 4200 d/dk'ya çıkmış olacaktır. Gaz kelebeği daha da açılır, böylece emme manifoldundaki vakum 40 – 75 kPa'ya düşer. Motor yükü arttıkça negatif basınç azalır; zenginleştirme gerçekleşir (AFR 13:1). Düşük motor yükünde fakir karışım mümkündür. Tam yükte gaz kelebeği tamamen açıktır. Negatif basınç 100 kPa'ya (dış hava basıncı) düşer ve maksimum zenginleştirme gerçekleşir (12,5:1).

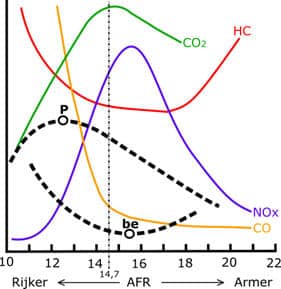

Lambda değeri yalnızca gücü ve yakıt tüketimini değil aynı zamanda egzoz emisyonlarını da etkiler. Daha zengin bir karışım, daha düşük NOx içeriğinin yanı sıra daha yüksek CO ve HC emisyonları sağlar. Daha fakir bir karışımda, yakıt parçacıkları daha da ayrılıyor, böylece yanma artık optimal olmuyor; bunun sonucunda HC emisyonları da artar.

Bir katalizör kullanıldığında, enjeksiyonun sürekli olarak zengin ve fakir arasında değişmesinin sağlanması arzu edilir. Zengin bir karışımda, katalizörün NOx'i azalttığı oksijen eksikliğinin bir sonucu olarak CO oluşur. Yalın bir karışım, CO ve HC'yi oksitleyen fazla miktarda oksijen içerir.

Kontrol ünitesi ne kadar yakıtın enjekte edilmesi gerektiğini belirler. İlk olarak karakteristik alanlardan temel enjeksiyon verileri okunur. Diğerlerinin yanı sıra VE ve AFR tablolarından alınan değerler enjeksiyon miktarı hesaplamasına dahil edilir. Üretici tarafından belirlenen aşağıdaki değerler de dikkate alınır:

- soğutucu ve emme havası sıcaklığına bağlı olarak zenginleştirme;

- gaz kelebeği (hızlıca) açıldığında kısa süreli hızlanma zenginleşmesi;

- yerleşik voltajdaki değişiklik nedeniyle düzeltme.

Belirlenen bu değerlerin yanı sıra lambda sensörünün kontrol ünitesine gönderdiği gerilimler de dikkatle dikkate alınır. Bu voltajlar egzoz gazlarındaki oksijen içeriğine bağlıdır. Bu sürekli değişen değişken bir faktördür. Bu sensör voltajlarının girişine “yakıt trimleri" Anonim.

VE ve AFR tablosunun değerlerinin ve bahsedilen diğer ayarların nasıl belirlendiği, gerçekleştirilen uygulamanın sayfalarında anlatılmaktadır. MegaSquirt'in projesi.