denekler:

- Teorik ve fiili emek sürecinin karşılaştırılması

- Gösterge diyagramı

- Benzinli motorun dört zamanlı işlemi sırasında basınç ilerlemesi

- Dizel motorun dört zamanlı işlemi sırasında basınç ilerlemesi

- Değişen çalışma koşulları sırasında basınç değişimi

- Akış kaybı

- Ateşleme zamanlamasının gösterge diyagramına etkisi

- P-α diyagramında basınç gelişimi

- Tepe gaz basıncı

- Ortalama gaz basıncı

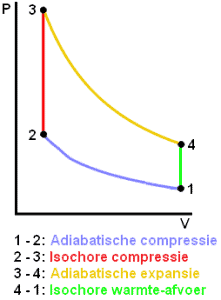

Teorik ve fiili emek sürecinin karşılaştırılması:

Benzinli veya dizel motorun çalışma sürecinde, dört zamanlı işlemde basınç ve hacim arasındaki ilişkiyi gösteren bir PV diyagramıyla (P = basınç, V = hacim) uğraşıyoruz. Bununla ilgili daha fazla bilgiyi sayfada bulabilirsiniz: Seiliger süreci.

Teorik çevrim süreci, artık gazların veya kayıpların bulunmadığı ideal bir motorda gerçekleşir. Gerçekte teorik emek süreci, aşağıdaki sapmalardan dolayı gerçek emek sürecinden farklıdır:

- silindir sadece taze şarjı değil aynı zamanda önceki çalışma döngüsünden kalan gazı da içerir;

- yakıtın eksik yanması;

- yanma tam olarak eşit hacim veya basınçta ilerlemez;

- gaz ve silindir duvarı arasındaki ısı değişimi;

- iş değişimi sırasında akış kayıpları meydana gelir;

- piston segmanları boyunca her zaman (minimum) gaz sızıntısı vardır;

- özgül ısı, yanmayı etkileyen basınç ve sıcaklıkla değişir.

Gerçek iş sürecinin seyri gösterge diyagramı ile kaydedilir.

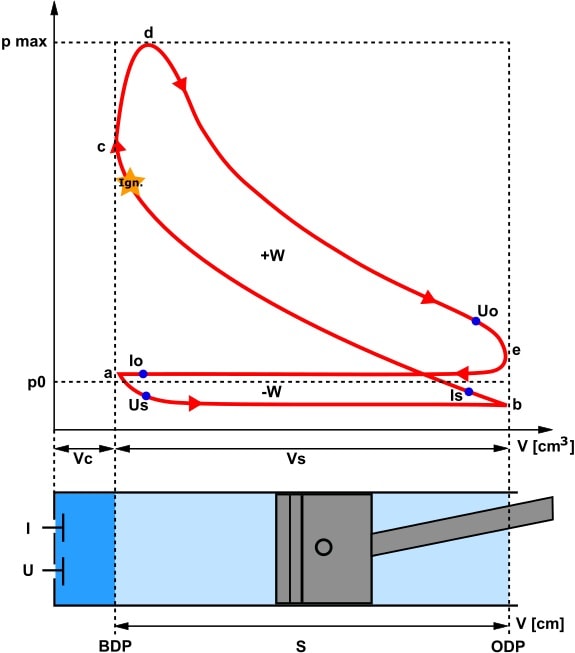

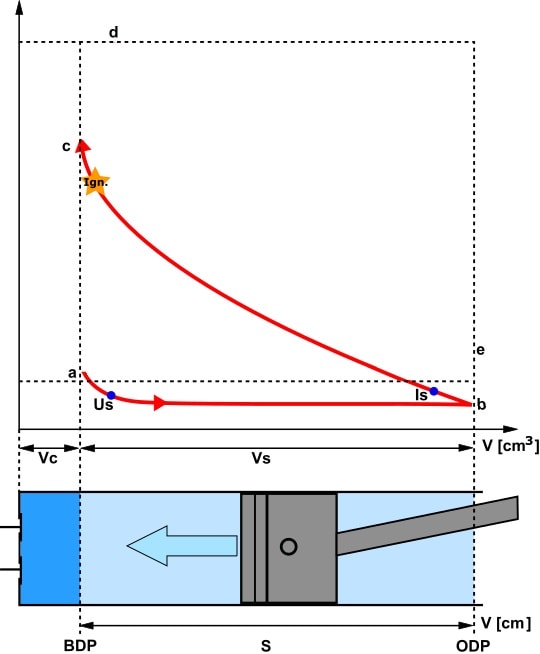

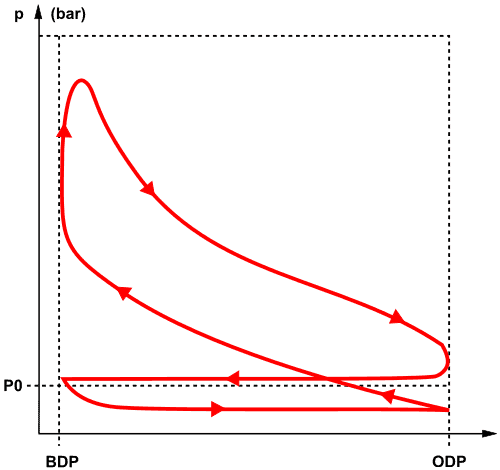

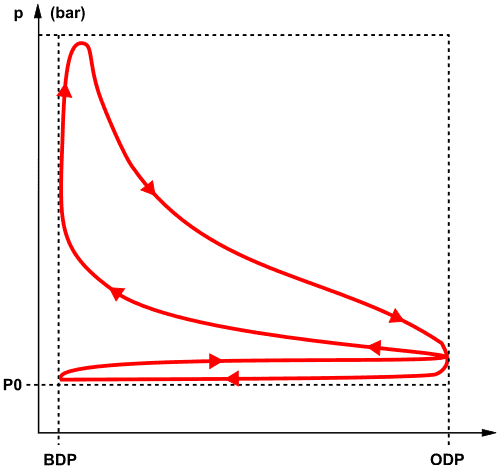

Gösterge diyagramı:

Gösterge şeması, krank milinin iki dönüşü sırasında silindirdeki (pistonun üstündeki) gaz basıncını gösterir. Diyagram, silindirde gerçekleştirilen bir basınç ölçümü sırasında belirlendi.

Gösterilen gösterge şeması benzinli bir motora aittir. Kırmızı çizgi, piston strokuna göre basınç değişimini gösterir. Gerçek bir ölçüm sırasında p Max'te bir değer elde edilir. Bu konuya daha sonra gireceğiz. Diyagramın altında, içinde piston bulunan bir silindir bulunmaktadır. Vs ve Vc harfleri vuruş hacmini ve sıkıştırma hacmini gösterir.

Şekilde kullanılan kısaltmaların listesi aşağıdadır:

- p0: atmosferik hava basıncı;

- pmax: silindirdeki maksimum basınç;

- S: pistonun stroku;

- Vs: vuruş hacmi;

- Vc: sıkıştırma hacmi;

- W: emek (+ pozitif ve – negatif);

- Ign: ateşleme anı;

- Io: giriş valfi açılır;

- Biz: egzoz valfi kapanır;

- Şunlardır: giriş valfi kapanır;

- Uo: egzoz valfi açılır

Benzinli motorun dört zamanlı işlemi sırasında basınç ilerlemesi:

Gösterge diyagramını dört farklı durumda görebiliriz:

- Emme stroku: piston ÜÖN'den ÜÖN'e hareket eder ve havayı emer. Hacim artar çünkü pistonun üzerindeki boşluk artar.

Basınç sabit kalır*. Gösterge diyagramındaki kırmızı çizgi şu andan itibaren çalışır: a naar b; - Sıkıştırma stroku: piston yukarı doğru hareket eder ve havayı sıkıştırır. Basınç arttıkça hava hacmi azalır. Kırmızı çizgi bunu noktalar arasında gösterir b en c. Ateşleme, sıkıştırma strokunun sonunda gerçekleşir;

- Güç stroku: Buji kıvılcımlandıktan sonra karışımın tamamen yanması biraz zaman alır. Bu süreci noktalar arasında görüyoruz c en d. Ateşlemenin açığa çıkardığı kuvvet pistonu aşağı doğru iter. Hacim artar ve basınç azalır. Bunu harflerin arasında görüyoruz d en e;

- Egzoz stroku: Egzoz valfi açılır ve piston egzoz gazlarını dışarı iter. Hacim azalır, basınç sabit kalır (e naar a).

Hibrit araç üreticileri bugünlerde bunu giderek daha fazla uyarlıyor Atkinson-Miller ilkesi Sıkıştırma stroku sırasında mekanik direnci azaltmak için. Bu, gösterge diyagramında sıkıştırma strokunun yükselen çizgisine yansır.

*Açıklamada emme stroku sırasında eşit basınçtan bahsediyoruz. Bu kısmen doğrudur. Emme stroku sırasında, piston ivmesi ÜÖN'den sonra yaklaşık 60 derecede maksimumdur. Gelen hava pistonu takip edemez. Bu anda yaklaşık -0,2 barlık maksimum negatif basınç yaratılır. Daha sonra silindir basıncı tekrar yükselir. Gelen havanın kütle ataleti, piston tekrar yukarı doğru hareket ederken havanın silindirin içine akmaya devam etmesini sağlar. Düşük basıncın büyüklüğü gaz kelebeği valfinin konumuna ve hızına bağlıdır. Başka bir kapalı gaz kelebeği valfi, sabit motor hızında daha fazla vakum sağlar. Yukarıdaki metin ve resimlerde maksimum piston ivmesi sırasında artan düşük basıncı ihmal ettik.

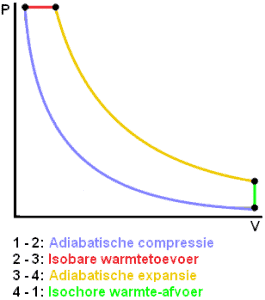

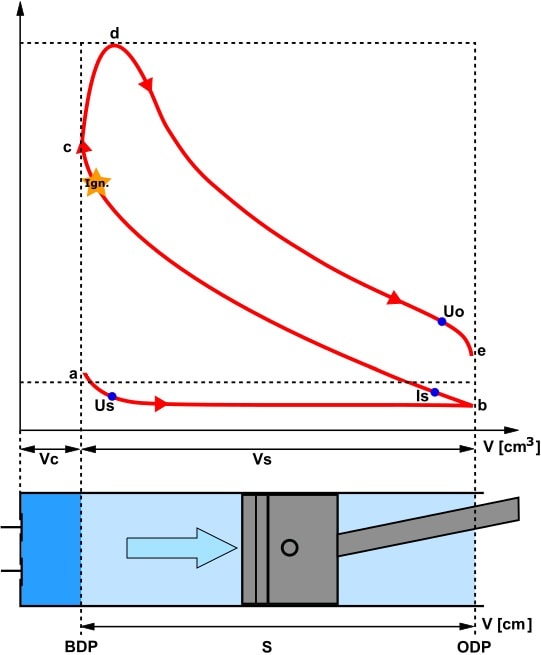

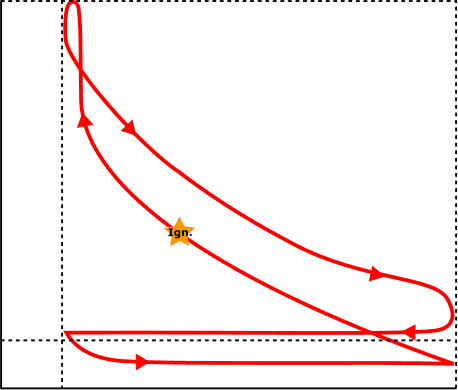

Dizel motorun dört zamanlı işlemi sırasında basınç ilerlemesi:

Burada bir dizel motorun gösterge diyagramını görüyoruz.

- emme stroku: piston ÜÖN'den ÜÖN'e hareket eder ve havayı emer (eğer motor aşırı şarjlıysa);

- sıkıştırma stroku: piston ODP'ye doğru hareket eder. Basınç artışı nedeniyle hava sıkıştırılır ve sıcaklık 100 santigrat derecenin üzerine çıkar. Sıkıştırma strokunun sonunda dizel yakıt enjekte edilir. Yakıt enjeksiyonu ÜÖN'den 5 ila 10 derece önce başlar ve ÜÖN'den 10 ila 15 derece sonra sona erer;

- Güç stroku: Dizel yakıt, sıkıştırma strokunun sonunda enjekte edildiğinden, basınç sabit kalırken yanmaya başlar. Hacim artarken (neredeyse) yatay kısımdaki basınç sabit kalır.

Güç vuruşunda teorik çevrim sürecinden izobarik ısı dağılımını görüyoruz.

Benzinli motorda olduğu gibi, piston ÜÖN noktasına ulaşmadan önce egzoz valfinin açıldığını görüyoruz. Giriş valfinin egzoz valfi kapanmadan önce açılması nedeniyle valf çakışması da meydana gelir.

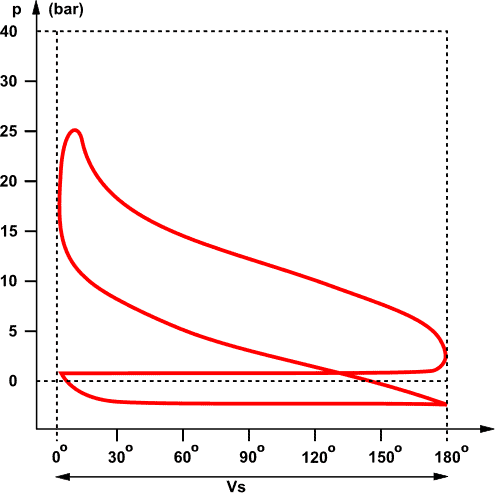

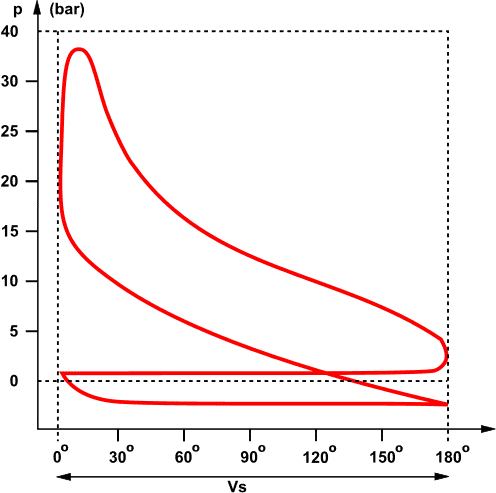

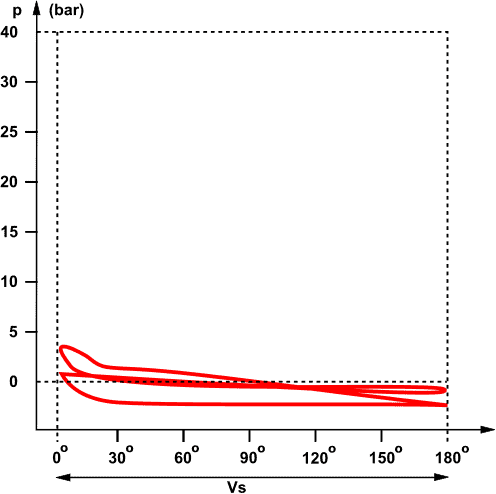

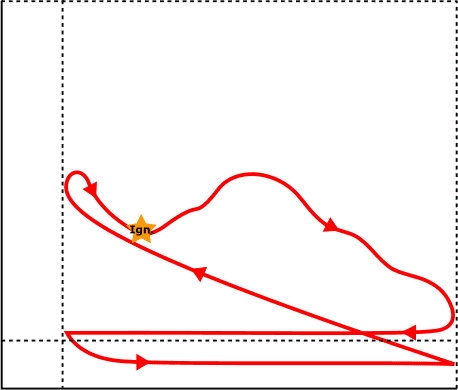

Değişen çalışma koşulları sırasında basınç değişimi:

Gösterge diyagramını belirleyen motor özelliklerine ek olarak, çalışma koşulları da (okuma: motor yükü) bunu etkiler. Pistonun üzerinde yüksek basınç her zaman mevcut değildir veya gerekli değildir.

Aşağıdaki üç gösterge diyagramı krank mili derecelerine göre basınç değişimini göstermektedir. Diyagramlar aşağıdaki koşullar altında kaydedildi:

- kısmi yük: n = 3 rpm'de 4/4200 yük;

- tam yük: n = 2500 rpm'de;

- motor freni: n = 6000 rpm'de, gaz kelebeği kapalıyken.

Kısmi yük ile tam yük arasında silindirdeki maksimum gaz basıncında farklılıklar görüyoruz. "Motor frenlemesi" sırasında gaz kelebeği kapatılır ve emme kanalında ve silindirde yüksek bir vakum oluşur. Bu negatif basınç nedeniyle sıkıştırma basıncı 3 ila 4 bar'dan yüksek değildir.

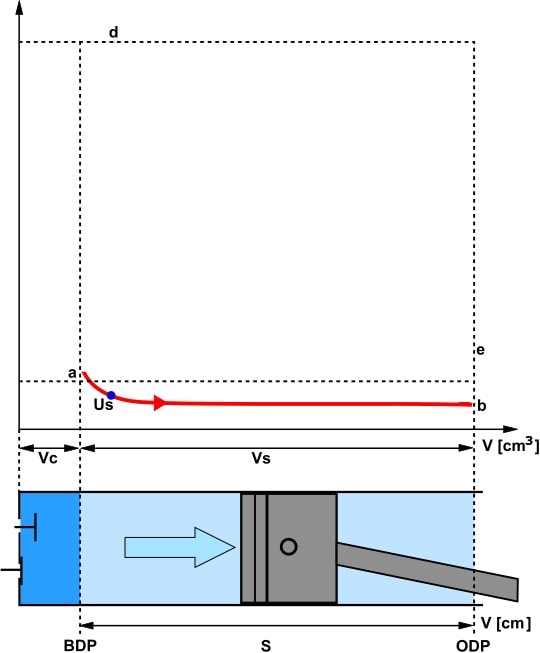

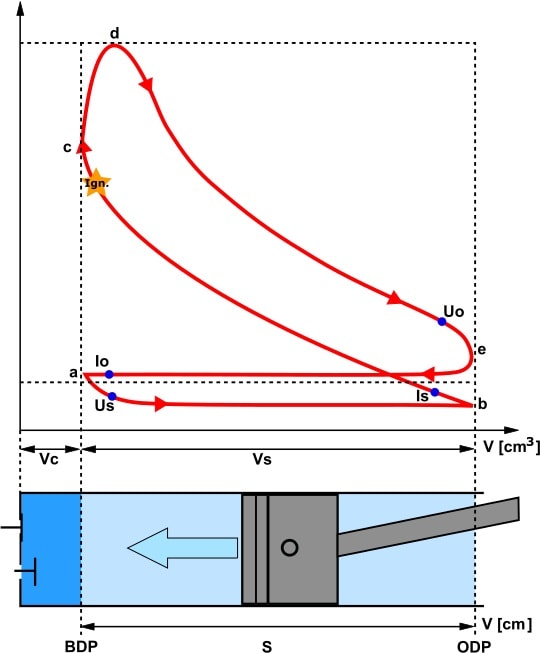

Akış kaybı:

Emme stroku sırasında silindirde bir vakum oluşturulur. Havayı emmek enerjiye mal olur. Bunu gösterge diyagramında da görüyoruz. a ve b noktaları arasında kırmızı çizgi p0'ın (atmosferik dış hava basıncı) altına düşer. Bu noktalı çizginin (alan -W) altında bir boşluk vardır. Bunlara akış kayıpları veya yıkama kayıpları diyoruz.

Negatif iş (-W) enerjiye mal olur ve bu nedenle istenmez. Durulama emek gerektirir. Çıkış basıncı giriş basıncından daha yüksektir. Yıkama döngüsü kendinden emişli motorlarda saat yönünün tersinedir.

Üreticiler akış kayıplarını sınırlamak için teknikler uygular:

- değişken supap zamanlaması;

- hızlı ve geniş valf açıklığı;

- giriş kanallarının optimum boyutlandırılması;

- giriş kanalındaki kanalların düzgün ilerlemesi (keskin geçişlerin önlenmesi);

- süperşarj (bir turbo ve/veya mekanik kompresör aracılığıyla.

Süperşarjla donatılmış motorların gösterge şemasında daha az olumsuz eğilim vardır veya hiç yoktur. Bobin döngüsü saat yönünde çalışır ve artık iş üretir. Takviye basıncı, emme stroku sırasında pistonun aşağı doğru (TDC'den ODP'ye) itilmesine yardımcı olur. Turbonun kompresör çarkı türbin çarkı tarafından tahrik edildiği için gerekli kompresör işi egzoz gazından elde edilir. Bu, süperşarjlı motorların aynı koşullar altında kendinden emişli motorlara kıyasla çok daha verimli olduğu anlamına gelir.

Ateşleme zamanlamasının gösterge diyagramına etkisi:

Mümkün olan en düşük yakıt tüketimini ve yüksek verimliliği elde etmek için aşağıdakileri başarmak önemlidir:

- yanma süresi kısa olduğundan yanma hızı yüksektir. Bunun karışım bileşimi ile ilgisi vardır;

- Piston hareketine göre yanmanın doğru aşamalandırılması. Bu doğrudan ateşleme zamanlamasıyla ilgilidir. Yanma ağırlık merkezi ÜÖN'den sonra yaklaşık 5 ila 10 krank mili derecesi olmalıdır. Ağırlık merkezi, yanma sırasında meydana gelen ısı salınımıdır.

Hem çok erken hem de çok geç ateşleme zamanlaması, silindir duvarından ısı salınımının artmasına ve dolayısıyla kalitenin düşmesine neden olur.

- Çok erken ateşleme: Sıkıştırma stroku sırasında yanma erken başladığından basınç çok erken yükselir. Piston, ÜÖN'den önce yanma basıncıyla güçlü bir şekilde frenlenir. Çok erken ateşleme, yüksek üst basınçlara yol açarak mekanik verimliliğin azalmasına ve motor arızası riskine yol açar.

- Çok düşük ateşleme: Yanma çok geç başlatılır. Piston zaten ODP'ye doğru hareket ediyor ve bu da genişleyen alandaki basıncın yeterince yüksek olmamasına neden oluyor. Halen yanan gazlar da egzoz valflerinin üzerinden akıyordu. Bunun sonucunda sıcaklık çok yükselir. Fakir bir karışım da aynı sonucu verir: Gaz çok yavaş yanar. Karışım çok fakirse, gaz emme strokunun başlangıcında hala yanacaktır. Bu nedenle karbüratörlü motorlarda geri tepme meydana gelebilir.

Modern bir motor yönetim sistemi, doğru ateşleme zamanlamasını kendi parametrelerinden belirler: her koşulda ateşleme zamanlaması vuruntu sınırına mümkün olduğunca yakın olmalıdır.

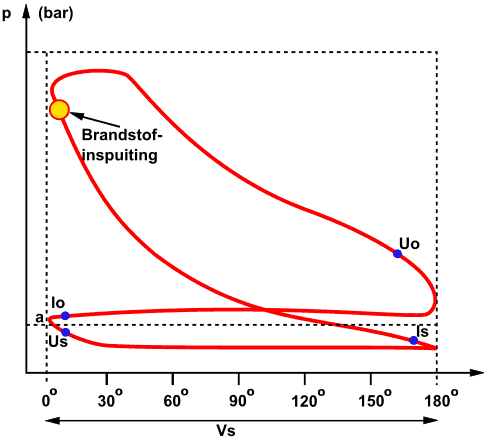

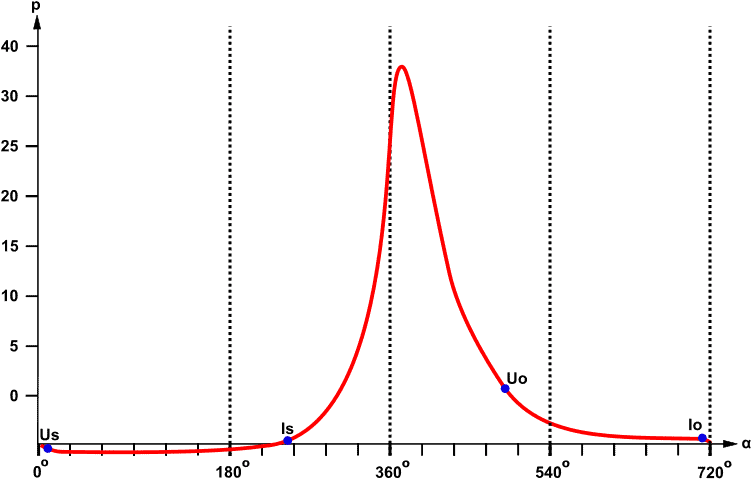

P-α diyagramında basınç gelişimi:

Gösterge diyagramı teğetsel kuvvet diyagramına dönüştürülebilir. Bu, krank açısının (alfa) bir fonksiyonu olarak teğetsel kuvveti gösterir. Gösterge diyagramını, basıncın (p) açının (α) bir fonksiyonu olarak gösterildiği bir diyagrama dönüştürüyoruz: p-α diyagramı.

Aşağıdaki resimde tam yükte silindirdeki basınç profilini görüyoruz.

Mavi noktalar “gösterge şeması” bölümünde olduğu gibi vanaların ne zaman açılıp kapandığını gösterir:

- Giriş vanalarının açılması (Io) ve kapatılması (Is)

- Egzoz valfleri açılır (Uo) ve kapanır (Us).

Ayrıca motorun hangi strok üzerinde çalıştığını krank mili derecelerinden de görebiliriz:

- 0 derece: TDC (egzoz strokunun sonu, emme strokunun başlangıcı)

- 180 derece: ODP (emme strokunun sonu, sıkıştırma strokunun başlangıcı)

- 360 derece: TDC (sıkıştırma strokunun sonu, güç strokunun başlangıcı)

- 540 derece: ODP (güç strokunun sonu, egzoz strokunun başlangıcı)

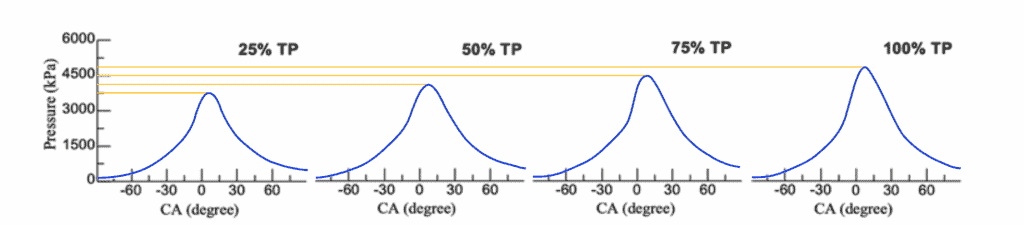

Tepe gaz basıncı:

Güç vuruşu sırasında tepe gaz basıncı en yüksektir. Basınç seviyesi motor yüküne bağlıdır: Motor çok fazla güç sağladığında yanma basıncı kısmi yüktekinden daha yüksek olacaktır.

Aşağıdaki dört resim bunu göstermektedir: Gaz kelebeği açıklığı TP (Gaz Kelebeği Konumu), krank mili dönüşüne CA (Krank Açısı) göre motorun ne kadar yüklendiğinin bir göstergesidir. Ortalama bir benzinli motorda, kısmi yükte yanma sırasında ortalama 4000 kPa basınç oluşur ve bu durumda tam yükte yaklaşık 5000 kPa basınç oluşur. Katmanlı enjeksiyonlu, eksantrik mili ayarlı ve değişken valf kaldırmalı motorlarda basınç 6000 kPa'nın üzerine çıkabilir.

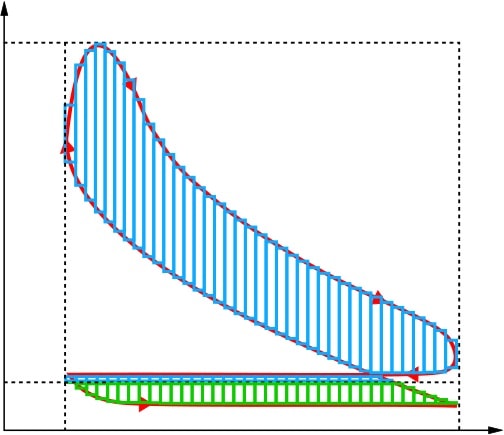

Ortalama gaz basıncı:

Çalışma süreci sırasında silindirdeki basınç büyük ölçüde değişir. Emme stroku sırasında bir vakum vardır (eğer bir egzoz gazı turbosu artan emme havası basıncı sağlıyorsa) ve sıkıştırma strokundan sonra bir basınç tepe noktası oluşur. Pik gaz basıncı ne kadar yüksek olursa, yanma o kadar güçlü olur.

Yanma sürecinin ortalama basıncını belirlemek için gösterge diyagramını eşit genişlikte küçük dikdörtgenlere bölebiliriz. Aşağıdaki resimde mavi ve yeşil dikdörtgenler gösterilmektedir. Mavi dikdörtgenlerin alanını hesaplayarak pozitif basıncı hesaplayabiliriz. Daha sonra bundan yeşil üçgenlerin alanını çıkarıyoruz. Daha sonra ortalama piston basıncıyla baş başa kalıyoruz.

Ortalama piston basıncıyla, diğer şeylerin yanı sıra motorun belirtilen ve etkin gücünü belirleyebiliriz. Sayfayı ziyaret edin: varlıklar, kayıplar ve getiriler Bu konuda daha fazlasını okumak için.

Resimde kırmızı çizginin mavi dikdörtgenlerin dışında kaldığını görüyoruz: eğer her dikdörtgenin genişliğini küçültseydik ve dolayısıyla yan yana daha fazla dikdörtgen yerleştirebilseydik, giderek daha az sapma elde ederdik. Bu sonsuza kadar uygulayabiliriz. Elbette gerçekte bunu yapmayacağız. Matematiksel fonksiyonları uygulayarak yüzeyi matematiksel olarak belirleyebiliriz. bunu şununla yapıyoruz birleştirmek.