Subiecte:

- Determinați și instalați actuatori pentru sistemul de management al motorului

- Injectoare de combustibil

- Alegerea injectoarelor potrivite

- Instalarea injectoarelor în galeria de admisie

- inflamație

- Pregătirea cu aprinderea convențională

- Bobina de aprindere pentru sistemul de management al motorului

- Acumularea de curent în bobina primară

- Avans la aprindere

- Corpul clapetei

- Testează configurarea motorului pas cu simulator

- Setările motorului pas cu pas

- Circuitul pompei de combustibil

- Finalizarea lucrărilor mecanice

Determinarea și instalarea actuatoarelor pentru sistemul de management al motorului:

Actuatoarele care vor fi controlate cu MegaSquirt sunt injectoarele, bobina de aprindere, pompa de combustibil si motorul pas cu pas pentru turatia in gol. Acest capitol descrie procesul în care servomotoarele au fost testate și instalate pe blocul motor și selecția făcută.

Injectoare de combustibil:

MegaSquirt controlează injectoarele. Injectoarele sunt conectate la masă. Cu o componentă conectată la masă, este prezentă o tensiune de alimentare, dar curentul circulă numai atunci când împământul este pornit. În acest caz, injectorul va injecta numai atunci când ECU MegaSquirt trece la pământ. Imediat ce activarea este oprită, injectorul oprește injectarea. Cantitatea de combustibil care trebuie injectată este determinată pe baza tabelului VE și a tabelului AFR.

Un MOS FET pornește și oprește injectorul, determinând injectarea combustibilului. Cantitatea de combustibil determinată de MegaSquirt depinde de mai mulți factori:

- Legea gazelor ideale care leagă cantitatea de aer de presiunea, volumul și temperatura acestuia;

- Valori măsurate de senzorii din blocul motor: presiunea în galeria de admisie (senzor MAP), temperatura lichidului de răcire și a aerului de admisie, viteza arborelui cotit și datele de la senzorul de poziție a accelerației;

• Parametrii de reglare: cantitatea necesară de combustibil, gradul de umplere (VE), timpul de deschidere a injectorului și îmbogățirea în anumite condiții.

Timpul de injecție ar trebui să fie cât mai lung posibil în timp ce motorul este la ralanti pentru a obține o doză bună de combustibil. Prin urmare, nu orice injector poate fi folosit pe motor. Proprietățile diferitelor tipuri de injectoare trebuie comparate, iar calculele trebuie să ofere informații despre cantitatea de combustibil necesară pentru motorul în cauză. De asemenea, a existat o alegere între injectoare cu impedanță mare și joasă. Injectoarele cu impedanță scăzută sunt potrivite pentru motoarele în care este necesară deschiderea foarte rapidă a acului injectorului. Rezistența tipică este de 4 ohmi. Dezavantajul acestor injectoare este curentul mare. Dezvoltarea căldurii pe care aceasta o creează în MegaSquirt este nedorită. Este posibil să se utilizeze injectoare cu impedanță scăzută prin montarea IGBT-urilor speciale pe o placă termoconductoare pe carcasa MegaSquirt. S-a decis să se utilizeze injectoare de înaltă impedanță. Există mai puțină dezvoltare a căldurii și aceste IGBT nu sunt utilizate.

Mărimea trecerii (debitul) este foarte importantă pentru a determina cantitatea corectă de injectare și, prin urmare, controlul. Dacă alegeți injectoare prea mari, timpul de injecție la ralanti va fi atât de scurt încât motorul poate funcționa neregulat. Cantitatea de injecție trebuie să fie suficientă pentru a injecta tot combustibilul în timpul disponibil. Cantitatea de injectare este indicată ca timp de injectare în milisecunde. Se presupune o sarcină mare la o turație mare a motorului. Aceasta este la o HARTĂ de 100 kPa. Debitul de injector necesar poate fi calculat pe baza proprietăților motorului. Debitul injectorului indică câți mililitri de combustibil sunt injectați pe minut.

Alegerea injectoarelor potrivite:

Pentru proiect au fost puse la dispoziție injectoare de trei tipuri diferite. Cercetările au arătat ce tip de injector a fost cel mai potrivit pentru utilizare în acest proiect.

Fiecare tip de injector are un debit diferit; randamentul după un minut de injecție variază în funcție de tip. Înainte ca injectoarele să fie testate, acestea au fost curăţate într-o baie cu ultrasunete. Cu această metodă de curățare, injectorul este curățat în interior și în exterior folosind vibrații ultrasonice și un lichid de testare special, astfel încât orice reziduuri vechi de murdărie să nu influențeze măsurarea debitului sau modelul de injecție. În timpul curățării cu ultrasunete, injectoarele au fost deschise și închise continuu și a fost examinat modelul de injecție al fiecărui injector; aceasta a fost o ceață frumoasă. La închidere, nu au fost vizibile anomalii, cum ar fi formarea de picături sau un jet deviant. După curățarea și testarea cu ultrasunete, inelele O au fost înlocuite pentru a asigura o etanșare bună atunci când sunt montate în galeria de admisie.

Folosind o configurație de testare (vezi imaginea de mai sus), injectoarele pot injecta în mai multe pahare de măsurare, astfel încât cantitatea de combustibil injectată să poată fi citită după un anumit timp. Prin controlul injectoarelor la o presiune de lucru de 3 bari se poate controla cantitatea de combustibil injectata. Presiunea combustibilului pe conducta de alimentare (șină) trebuie să fie de 3 bari, iar acul injectorului trebuie activat timp de 30 sau 60 de secunde cu un ciclu de funcționare de 100%. După ce injectoarele au fost activate timp de 30 de secunde, au putut fi introduse următoarele date:

Tip 1: 120 ml

Tip 2: 200 ml

Tip 3: 250 ml

Se va folosi un singur tip de injector. Dimensiunea injectorului este determinată folosind formula de mai jos:

Dimensiunea injectorului se determină pe baza puterii efective (Pe) furnizată la o anumită viteză, a consumului specific de combustibil la rupere (BSFC), a numărului de injectoare (n injectoare) și a ciclului de lucru maxim cu care sunt controlate injectoarele. Întregul este înmulțit cu 10.5 pentru a se converti din lire pe oră (lb/h) în ml/min.

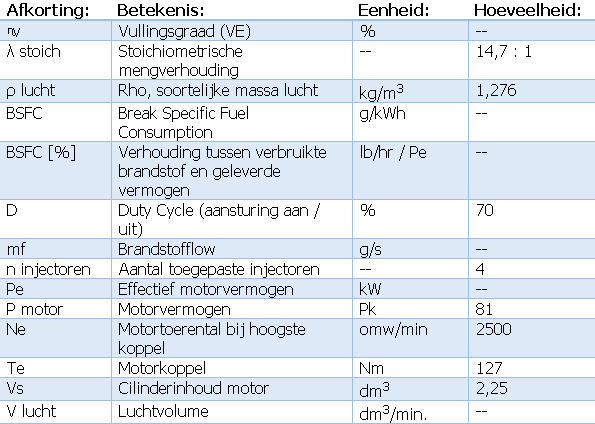

Răspunsul la calcul indică ce injector este potrivit pentru această configurație de motor. Nu este o problemă dacă există o abatere mai mică de 20 ml de la valoarea calculată. Această diferență este compensată prin ajustarea software-ului din MegaSquirt. Următorul tabel oferă o prezentare generală a datelor utilizate în formule:

Primul pas este determinarea combustibilului injectat la viteza cuplului. La fiecare două rotații ale arborelui cotit este aspirată o anumită cantitate de aer. Gradul de umplere este cel mai mare la viteza cuplului. Datorită proprietăților motorului (inclusiv suprapunerea supapelor), motorul se umple cel mai bine la această turație și eficiența este cea mai mare. Se estimează că rata de umplere va fi în jur de 70%. Formula 4 calculează volumul de aer care este prezent în motor în acel moment.

În formula 5, cantitatea de combustibil injectată este calculată pe baza volumului de aer prezent. Puterea motorului obținută la turația cuplului este calculată în formula 6. Raportul dintre cantitatea de combustibil injectată și putere indică BSFC în formulele 7 și 8.

BSFC real este înmulțit cu 6 în formula 3600 pentru a se converti în kWh. BSFC al unui motor pe benzină este adesea între 250 și 345 g/kWh. Cu cât valoarea este mai mică, cu atât motorul este mai eficient. Formula 8 indică relația dintre debitul de combustibil în lire/oră și puterea efectivă a motorului. Acest procent este inclus în formula 9.

Răspunsul la formula 9 a arătat clar că injectoarele cu un debit de 200 ml/min sunt potrivite pentru utilizare în motor. Diferența de 7 ml este neglijabilă deoarece aceasta este compensată în software la completarea tabelului VE.

Instalarea injectoarelor în galeria de admisie:

Sistemul de injecție controlat electronic face posibil ca carburatorul, care face parte din setarea clasică, să fie scos. Prin urmare, carburatorul este înlocuit cu un corp de accelerație (pentru alimentarea cu aer) și patru injectoare de combustibil separate. Galeria de admisie a fost păstrată și a fost modificată pentru a permite conversia la sistemul de management al motorului. Injecția de combustibil are loc în galeria de admisie. S-a luat decizia de a monta injectoarele cât mai aproape de supapa de admisie. În cele mai multe cazuri, producătorii de motoare auto aleg să monteze supapa de admisie în unghi în galeria de admisie. Combustibilul este pulverizat pe supapa de admisie. Cu toate acestea, pentru proiectul actual, a fost aleasă o configurație în care injectoarele sunt plasate la un unghi de 45 de grade față de conductele de aer din colector.

Galeria de admisie este din aluminiu turnat. S-a decis atașarea bucșelor de aluminiu la colector. Prelucrarea manuală la o dimensiune bună nu a fost o opțiune, deoarece bucșele trebuiau să aibă dimensiuni diferite față de dimensiunea standard de burghiu. Acest lucru a însemnat că externalizarea dubelor a trebuit să fie externalizată către o companie cu echipamente adecvate. Bucșele ar putea fi apoi atașate la colector prin sudare TIG. Alegerea de a monta injectoarele în poziție verticală în loc de unghi a fost făcută din următorul motiv:

- Procesul de asamblare: Este mai ușor să instalați furgonetele într-un aranjament drept, orizontal. Sudarea furgonetelor la colector este mai ușoară pentru că acum este mai ușor de sudat de jur împrejur decât în situația în care camioneta este în unghi.

- Post-procesare: În timpul sudării, tufișurile devin puțin ovale. Deformarea este cauzată de căldura degajată în timpul procesului de sudare. Acest lucru a fost luat în considerare făcând diametrul interior al bucșelor mai mic decât diametrul exterior al injectoarelor. Post-procesarea (alezarea) este mai puțin riscantă: atunci când manșoanele au fost rotunjite pe interior, diametrul este optim pentru injectoare, iar etanșarea prin inele O este garantată. Înălțimea dubelor este importantă; injectorul nu trebuie plasat prea departe în colector. Capătul injectorului nu trebuie să obstrucționeze fluxul de aer. Din informatiile de la sursa: (Banish, Engine Management, tuning avansat, 2007) s-a decis montarea injectoarelor atat de adanc in colector incat capetele sa fie exact in orificiile din colector; fluxul de aer nu este împiedicat.

- Injecție de combustibil: Deoarece amestecul de ceață de combustibil cu aerul este optim înainte ca supapa de admisie să se deschidă, nu contează prea mult dacă injectorul injectează exact la supapa de admisie sau chiar înainte de aceea în galeria de admisie.

În cazul injecției simultane, injecția are loc la fiecare rotație a arborelui cotit (360°). Cele patru injectoare injectează simultan. Aceasta înseamnă că combustibilul este de asemenea injectat în tractul de admisie atunci când supapa de admisie nu este deschisă. Un timp mai târziu, supapa de admisie se deschide și combustibilul încă intră în cilindru.

Tufișurile sunt tăiate special la dimensiune pe un strung. Diametrul interior este puțin mai mic decât diametrul exterior al injectorului; Deoarece deformarea are loc în timpul procesului de sudare, trebuie să existe posibilitatea de a îndepărta materialul în timpul post-procesării prin intermediul alezării. Aceasta înseamnă că diametrul crește ușor deoarece materialul este măcinat. Diametrul nu trebuie să fie prea mare, deoarece atunci există șansa ca inelul O de cauciuc de pe injector să nu mai poată etanșa suficient de bine. O etanșare bună este foarte importantă; scurgerea de aer dincolo de injector are ca rezultat un vid mai mic în galeria de admisie.

Presiunea negativă măsurată nu mai corespunde presiunii negative calculate. Acest lucru afectează injecția, care este determinată pe baza tabelului VE. Presiunea negativă joacă un rol major în acest sens. Caracteristicile și setările tabelului VE sunt descrise într-un capitol următor.

Pe partea inferioară a bucșelor a fost plasată o margine teșită, astfel încât formele să se potrivească cu cele ale galeriei de admisie. Furgoneta trebuie apoi să fie cât mai dreaptă posibil. Imaginea de mai jos prezintă galeria de admisie cu un recipient în timpul procesului de asamblare. Manșonul este lipit pe o parte, astfel încât să se poată vedea clar modul în care sudarea afectează materialul. Nu era clar dacă aluminiul colectorului conține prea multă contaminare, ceea ce ar îngreuna sudarea. Acest lucru s-a dovedit a fi în regulă. Pentru a preveni deplasarea bucșelor din poziția lor în timpul sudării, găurile au fost găurite în colector în prealabil, iar bucșele au fost ținute în poziția corectă cu un dispozitiv special realizat la comandă. În acest fel cele patru bucșe sunt sudate de jur împrejur. O verificare finală a arătat că conexiunile dintre bucșe și colector erau etanșe.

Conexiunea dintre injectoare este în mod normal formată dintr-o șină solidă pentru injector. Această țeavă cu racorduri, adesea din aliaj de aluminiu, este realizată pe măsură de către un producător. Motorul Land Rover folosit pentru proiect are doua injectoare chiar unul langa altul, dar spatiul dintre perechile de injectoare este destul de mare. Dimensiunile șinei de combustibil și spațiul dintre conductele de aer ale galeriei de admisie nu se potriveau. Prin urmare, șina a trebuit să fie reglată.

Scurtarea unor piese și alungirea altor părți prin lipire este foarte dificilă; contaminarea cu combustibil vechi, care este foarte greu de îndepărtat din interiorul șinei, poate determina deteriorarea aderenței. Pentru că este vorba de combustibil, a fost aleasă cea mai sigură metodă; piesele pe care sunt atașate injectoarele sunt conectate printr-un furtun de combustibil de înaltă calitate. Marginile cusute au fost montate la toate capete și s-au folosit cleme de furtun robuste pentru a preveni alunecarea furtunurilor peste marginile cusături.

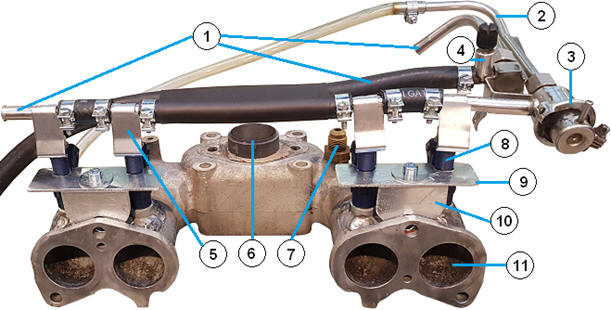

Imaginea de mai jos arată galeria de admisie în momentul prelucrării. Linia de alimentare (marcată cu numărul 1) este conectată la ieșirea pompei de combustibil. Combustibilul este alimentat la intrarea celor patru injectoare sub o presiune de 3 bar. Regulatorul de presiune (3) reglează presiunea în funcție de presiunea în galeria de admisie, deoarece diferența de presiune dintre presiunea combustibilului și vidul din galeria de admisie trebuie să rămână de 3 bar. Combustibilul curge înapoi în rezervor prin conducta de retur (2). Există o circulație continuă a combustibilului. Injecția are loc numai atunci când injectoarele sunt controlate de ECU MegaSquirt.

- Linie de aprovizionare

- Conducta de retur

- regulator de presiune

- Controlul presiunii

- Scut termic

- Conexiune supapă de gaz

- Conexiune de presiune negativă

- Cilindru injector 1

- Suport injector A

- Suport injector B

- Cilindrul conductei de admisie 1

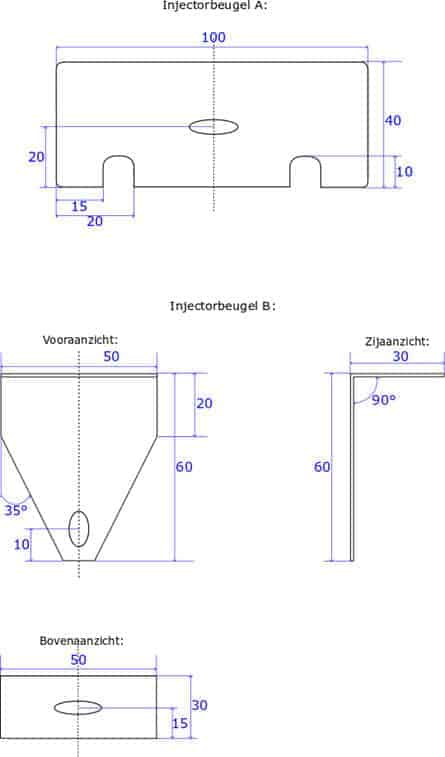

La autoturismele existente, șina injectorului este atașată la galeria de admisie folosind cleme sau ochiuri. Sina injectorului fixează injectoarele în colector. Deoarece pentru acest proiect a fost ales un furtun flexibil de combustibil ca șină de injecție, cele menționate mai sus nu sunt posibile. Prin urmare, s-a decis fixarea injectoarelor în galeria de admisie cu un suport personalizat. Parantezele sunt formate din două părți: partea superioară (consola A) și partea inferioară (consola B).

Suportul A conține două crestături care pot fi glisate peste injectoare. Acest lucru permite injectoarelor să fie presate în colector prin intermediul părților plate. Ambele suporturi A au orificii fante, astfel încât distanța dintre injectoare și orificiile fante să poată fi reglată. Suporturile A și B sunt înșurubate împreună: suportul B este atașat la același știft care montează colectorul pe motor. Un orificiu cu fante permite reglarea suportului în direcția verticală. Cu cât suportul este deplasat mai mult în jos, cu atât injectorul este prins mai ferm.

aprindere:

Aprinderea convențională a fost înlocuită cu un sistem de aprindere controlat electronic cu o bobină de aprindere care este controlată de MegaSquirt. Pentru ca motorul să funcționeze pe deplin cu tehnicile originale, sistemul convențional cu puncte de contact trebuie inițial conectat. Doar după un număr de ore de funcționare se poate stabili că motorul funcționează corect, după care se poate începe instalarea și reglarea, printre altele, a aprinderii controlate electronic.

Pregătirea cu aprinderea convențională:

Motorul Land Rover a fost echipat inițial cu un sistem de aprindere cu puncte de contact, care acum se mai numește și sistem de aprindere convențional. Imaginea prezintă acest tip de sistem de aprindere.

Cu punctele de contact închise, începe acumularea curentului primar. Curentul este limitat la 3 până la 4 amperi de rezistența înfășurării primare. Când un curent trece prin bobina primară a bobinei de aprindere, se va forma un câmp magnetic. Atât bobina primară (3) cât și cea secundară (4) se află în acest câmp magnetic. Atunci când curentul prin punctele de contact (10) este întrerupt de cama întrerupător (9) de pe arborele distribuitorului, în ambele bobine este indusă o tensiune. În bobina primară sunt produși aproximativ 250 de volți. Diferența de înfășurări va crea o tensiune de inducție de 10 până la 15 kV în bobina secundară. Scânteia bujiilor este creată atunci când punctele sunt deschise.

Tensiunea de inducție poate fi limitată permițând curentului primar să curgă o perioadă după deschiderea punctelor de contact. Acest lucru se realizează cu un condensator, care este conectat în paralel prin punctele de contact. Condensatorul este un element care determină timpul care, în funcție de capacitate, reglează efectiv nivelul tensiunii de inducție. Punctele de contact sunt, de asemenea, împiedicate să ardă.

Bobina de aprindere pentru sistemul de management al motorului:

Sistemul de management al motorului va controla bobina de aprindere. Bobina de aprindere clasică cu distribuitor rămâne pe motor pentru a servi ca set de testare, dar nu mai face parte din funcționarea motorului cu ardere. A fost ales un sistem de aprindere fără distribuitor (bobină de aprindere DIS), tradus vag prin: „sistem de aprindere fără distribuitor”. Acest tip de sistem de aprindere nu folosește un distribuitor. O altă opțiune a fost să alegeți o bobină de aprindere Coil on plug (COP). La fiecare bujie este conectată o bobină de aprindere separată. O bobină de aprindere COP se mai numește și bobină de aprindere cu știft. Dezavantajul unei bobine de aprindere COP este că disiparea căldurii este mai puțin bună decât cea a unei bobine de aprindere DIS. Când utilizați bobine de aprindere COP, este necesar și un semnal de la un senzor de arbore cu came, care nu este prezent pe motorul actual.

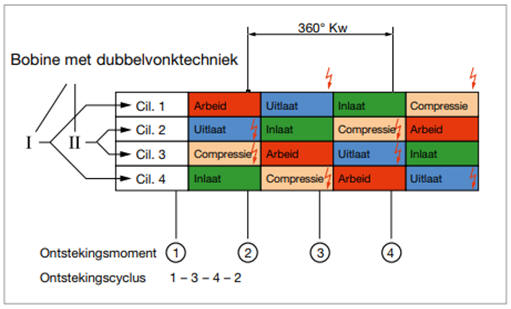

Dintele lipsă din scripetele arborelui cotit servește drept punct de referință prin care se determină momentul aprinderii. Cu bobina de aprindere DIS, două bujii vor fi activate simultan la un moment de aprindere. Bobina de aprindere DIS este de fapt o unitate în care sunt montate două bobine de aprindere. Când pistoanele cilindrilor 1 și 4 se deplasează în sus, unul va fi ocupat cu cursa de compresie, iar celălalt cu cursa de evacuare. Totuși, ambele bujii vor genera o scânteie. Scânteia creată de cilindrul care este angajat în cursa de compresie va provoca un amestec de aprindere. Cealaltă scânteie, așa-numita „scânteie irosită” scânteie când gazele de eșapament părăsesc camera de ardere. Scânteia irosită este o scânteie care se formează atunci când niciun amestec nu este aprins. Energia de aprindere este scăzută; în ciuda scânteii, există puține pierderi de energie. De asemenea, nu este dăunător.

Figura prezintă schema de funcționare a unui motor pe benzină cu patru cilindri cu bobină de aprindere DIS. Această diagramă de lucru prezintă două semne de aprindere pentru fiecare moment de aprindere; Una dintre ele generează scânteia pentru a aprinde amestecul, cealaltă este scânteia irosită. O bobină de aprindere DIS poate fi controlată de MegaSquirt cu doar două impulsuri.

Când cursa de compresie are loc în cilindrul 1 și cursa de evacuare în cilindrul 4, MegaSquirt controlează bobina primară A prin pinul 36 de pe DB37 (vezi imaginea de mai jos). Acest control are loc pe baza punctului de referință al arborelui cotit (între 90 și 120 de grade înainte de PMS). MegaSquirt controlează bobina primară B, care este responsabilă pentru formarea scânteilor cilindrilor 2 și 3 și este pornită la 180 de grade după bobina A. Nu există un punct de referință pentru bobina B, dar timpul de aprindere poate fi determinat pur și simplu numărând dinții de pe roata de impulsuri 36-1.

Între bobina A a bobinei de aprindere și pinul 7 al procesorului este prezentată o rezistență de 330 ohmi. Acest rezistor limitează curentul și tensiunea de inducție a impulsului de antrenare. Deoarece acest rezistor nu este standard pe placa de circuite MegaSquirt, trebuie montat ulterior. În stânga liniei întrerupte verticale din imaginea de mai jos, este afișat circuitul intern al MegaSquirt. Componentele prezentate (cele două rezistențe de 330 Ohm și LED-urile) au trebuit apoi lipite pe placa de circuit imprimat.

Acumularea de curent în bobina primară:

Este important să obțineți o perspectivă asupra acumulării de curent în bobina primară. Nu numai amperajul, ci și timpul de încărcare al bobinei de aprindere poate fi determinat cu aceasta. Timpul de încărcare depinde de o serie de factori pe care MegaSquirt trebuie să ia în considerare.

Coeficientul de auto-inducție (valoarea L) al bobinei de aprindere selectată este de 3,7 mH. Împreună cu rezistența ohmică R se determină curentul primar maxim și timpul de creștere al curbei. O valoare L mică și rezistența asigură că curentul crește rapid după pornire. Datele cunoscute ale bobinei de aprindere pot fi utilizate pentru a calcula modul în care este construit curentul primar.

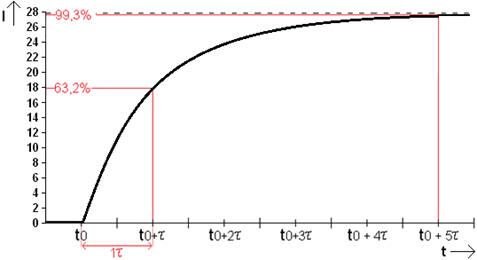

Următoarea formulă arată soluția generală a ecuației diferențiale de ordinul 1, care calculează curenții, timpii de încărcare și descărcare pentru a arăta fenomenul de comutare sub formă de curbă.

Ecuația este:

unde constanta de timp (Tau) se calculează după cum urmează:

Curentul maxim ar fi de 28 de amperi conform legii lui Ohm:

În realitate, acest amperaj nu va fi atins.

Bobina este oprită mai devreme. Motivul este explicat mai târziu. Introducerea acestor informații în formula generală dă:

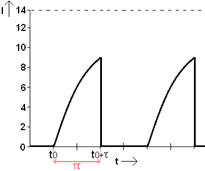

Figura prezintă curba de încărcare a bobinei primare. Din timpul T0 la 1 Tau, bobina este încărcată la 63,2%. Acesta este un procent fix pentru timpul de încărcare al unei bobine. Rezultatul formulei 13 arată că bobina este încărcată cu 1 amperi la 17,7 Tau. La t = 5 Tau practic a fost atinsă valoarea finală.

Conform specificațiilor bobinei de aprindere, curentul primar al bobinei de aprindere după încărcare este de 7,5 A. Curentul nu crește. Timpul necesar pentru a ajunge la 7,5 A se numește timp de așteptare. Timpul de funcționare depinde de tensiunea bateriei, care în acest caz este de 14 volți. Dacă procesul de încărcare nu este reglat, curentul prin bobină este de maximum 12 de amperi conform formulei 28.

Bobina conform formulei 14 este încărcată la 7,4 A la t = 17,7 ms. Timpul efectiv de încărcare este mai scurt, deoarece bobina este încărcată până la maximum 7,5 A. Timpul necesar poate fi calculat prin introducerea datelor cunoscute în formula 15.

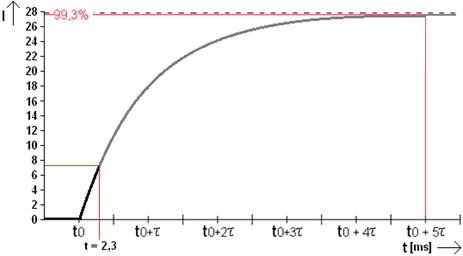

Acumularea curentului primar este oprită la 7,5 A. Acest lucru împiedică bobina de aprindere să se încălzească excesiv și inutil. Cel mai important lucru este ca bobina sa fie incarcata optim cat mai mult in cel mai scurt timp posibil. Figura arată curba de încărcare până la t = 2,3 ms.

Când tensiunea bateriei scade, de exemplu la pornirea motorului, acest lucru afectează timpul de staţionare. Apoi durează mai mult de 2,3 ms înainte de a ajunge la 7,5 A. Noul timp de încărcare este determinat folosind formula acum binecunoscută. Curentul maxim este determinat pe baza tensiunii bateriei:

Timpul de încărcare până la 7,5 A cu maximum 20 A este calculat în formula 17:

În figură, timpul de încărcare la 14 volți este afișat cu linia neagră, iar timpul de încărcare la 10 volți este afișat cu verde. Liniile coboară la 0 în același timp; acesta este momentul de aprindere. Deoarece o tensiune mai mică a bateriei necesită mai mult timp pentru a încărca bobina primară, MegaSquirt trebuie să pornească mai devreme alimentarea primară.

Liniile negre (în creștere și în coborâre) indică timpul de stație la o tensiune a bateriei de 14 volți. Linia verde indică timpul de încărcare avansat la o tensiune mai mică: aceasta dă Δt. Timpul real de încărcare în acest caz este Δt + 100%.

Acest lucru va fi clarificat mai târziu în această secțiune cu un exemplu și figura 36. Timpul de încărcare este prelungit, iar timpul de aprindere rămâne același. Dacă acest lucru nu se întâmplă sau nu se întâmplă suficient, va avea consecințe asupra energiei eliberate în timpul aprinderii. În acest caz, curentul primar este oprit prea devreme, astfel încât curentul de 7,5 A nu este atins. Prelungirea timpului de încărcare a bobinei primare (timpul de repaus) este sub formă de formulă o funcție de tensiunea bateriei. Calcularea timpului de stație la tensiuni diferite dă un curent maxim diferit în bobină.

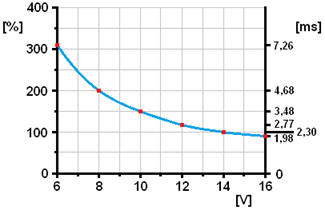

Presupunând că tensiunea bateriei poate scădea la 6 volți în timpul pornirii și poate crește la 14,7 volți în timpul încărcării, se poate schița o curbă prin calcularea unui număr de valori intermediare. Imaginea de mai jos arată corecția timpului de repaus pentru bobina de aprindere DIS utilizată. Un punct (roșu) este plasat în grafic pentru fiecare creștere de 2 volți. Deoarece în programul TunerStudio a fost introdus un timp de așteptare introdus anterior de 2,3 ms la o tensiune de 14 volți, din această tensiune se formează un factor de corecție. O tensiune de 14 volți este deci 100% (fără corecție).

Acum a fost clarificat faptul că timpul de încărcare crește cu până la 315% cu o tensiune a bateriei de 6 volți.

Tensiunea bateriei poate scădea cu până la 6 volți în condiții nefavorabile. Aceasta înseamnă o slăbire a scânteii de aprindere. Prelungirea timpului de staţionare (timpul în care curge curentul primar) compensează acest lucru, astfel încât se obţine o energie de aprindere suficientă chiar şi la această tensiune joasă. Aceasta înseamnă că Δt din Figura 36 este triplat (2,3 ms * 315% = 7,26 ms) în comparație cu timpul de așteptare de 100% (2,3 ms) indicat cu negru.

Coeficienții indicați cu roșu în imaginea de mai sus pot fi copiați direct în programul TunerStudio.

La ceva timp după ce bobina primară a fost descărcată, începe acumularea pentru următoarea aprindere. Cu cât turația motorului este mai mare, cu atât bobina este reîncărcată mai repede. Figura 37 prezintă două curbe în care curentul primar crește la 8,85 A. Timpul de aprindere este în punctul în care linia scade la 0 A.

Determinarea timpului de aprindere:

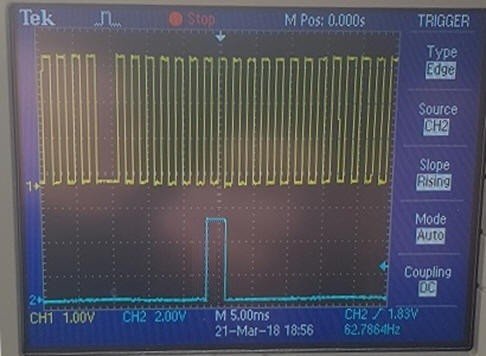

Semnalul de aprindere este determinat de la punctul de referință al arborelui cotit.

În inelul dințat al scripetei arborelui cotit, 36 dinte din cei 1 de dinți a fost frezat la 100 de grade în fața punctului mort superior al pistonului cilindrului 1. Între 100 și 0 grade, deci în timpul cursei de compresie, microprocesorul de MegaSquirt poate determina momentul aprinderii. Acest lucru ia în considerare avansul.

Imaginea arată imaginea osciloscopului cu două canale în care imaginea de sus arată punctul de referință al arborelui cotit, iar imaginea de jos arată semnalul de control de la MegaSquirt la bobina de aprindere DIS. Semnalul de control are o tensiune de 5 volți (un 1 logic) și durează aproximativ 1,5 ms.

Avans la aprindere:

Senzorii de detonare nu sunt utilizați în acest proiect. Este posibil să procesați informații de la senzorii de detonare, dar simpla instalare a unui senzor de detonații nu este suficientă. Procesarea semnalelor este complexă. Semnalul de detonare trebuie mai întâi convertit într-un semnal da/nu sau într-un semnal analog care indică puterea detonării.

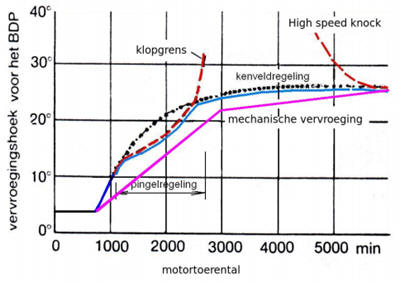

Conversia vibrațiilor motorului într-un semnal de ciocănire se face printr-un circuit de interfață. Acest circuit nu este prezent în MegaSquirt II. De aceea s-a decis să se stabilească în siguranță avansul la sarcină completă și la sarcină parțială, astfel încât motorul să nu ajungă în zona de detonare. Curba de avans la sarcină completă care trebuie setată trebuie determinată în limitele de detonare. Datele de avans centrifugă și de vid ale aprinderii convenționale sunt determinate pe baza datelor din fabrică din manualul motorului. Punctele pot fi reprezentate pe un grafic (exemplu în imaginea de mai jos).

Linia roz indică avansul original, mecanic. Aceasta este parțial liniară datorită construcției mecanice a greutăților centrifuge. Linia neagră arată controlul hărții în MegaSquirt; această linie urmează o curbă. Este important să rămâneți în afara zonelor de ciocănire cu sarcină parțială și încărcare completă; prin urmare controlul hărții este limitat la sarcină parțială (linia roșie) iar avansul la sarcină maximă nu crește mai mult decât în situația cu avans mecanic (linia roșie). Aranjamentul real al hărții urmează linia albastră.

În primul rând, curba de avans la sarcină completă a trebuit să fie introdusă în tabelul de avans la scânteie. La viteze mai mari și sarcini mai mici, va fi necesar mai mult avans. La încărcare parțială, avansul se adaugă avansului la încărcare completă. Tabelul de avans al aprinderii completat și setările de avans când motorul este rece sunt afișate la pagina 7.

Corpul clapetei:

Alimentarea cu aer/combustibil a fost controlată de carburator în starea inițială. Pentru sistemul de management al motorului, carburatorul este înlocuit cu un corp de accelerație și patru injectoare care sunt montate în galeria de admisie. Acest lucru asigură o injecție mai precisă și controlată decât la carburator, unde un amestec aer/combustibil se formează central în colector și este împărțit în patru canale. Accelerația este deschisă de un cablu Bowden care este acționat manual de la panoul de instrumente.

La urma urmei, MegaSquirt II nu acceptă un corp de accelerație acționat electronic. De aceea, controlul prin cablu Bowden este singura opțiune de utilizat.

Poziția clapetei de accelerație este transmisă MegaSquirt prin intermediul unei tensiuni. Mărimea tensiunii depinde de unghiul de deschidere al supapei de accelerație. Senzorul de poziție a clapetei de accelerație este un potențiometru cu o tensiune de alimentare de 5 volți (vezi imaginea). Sunt necesare conexiunea 3 și o conexiune la pământ 1. Alergătorul (pin 2) își asumă o poziție pe rezistență care depinde de poziția clapetei de accelerație. Prin urmare, ruloul este conectat la supapa de accelerație. Când alergătorul trebuie să depășească o mică distanță peste rezistență (alergătorul arată spre stânga), rezistența este scăzută. În imagine, alergătorul este poziționat la dreapta (partea la sol), ceea ce înseamnă că există rezistență mare și, prin urmare, o tensiune de semnal scăzută.

Cu corpul clapetei folosit, există o tensiune de 600 mV pe canal când clapeta de accelerație este închisă și o tensiune de 3,9 V când supapa este complet deschisă. ECU primește tensiunea și o folosește pentru a calcula unghiul de deschidere al supapei de accelerație. O creștere rapidă a unghiului de deschidere înseamnă că are loc o accelerație; ECU răspunde la aceasta îmbogățind pe scurt. Aceasta se numește îmbogățire cu accelerație. Senzorul de poziție a clapetei de accelerație nu este utilizat pentru a determina îmbogățirea amestecului în diferite condiții de funcționare; Senzorul MAP este utilizat în acest scop.

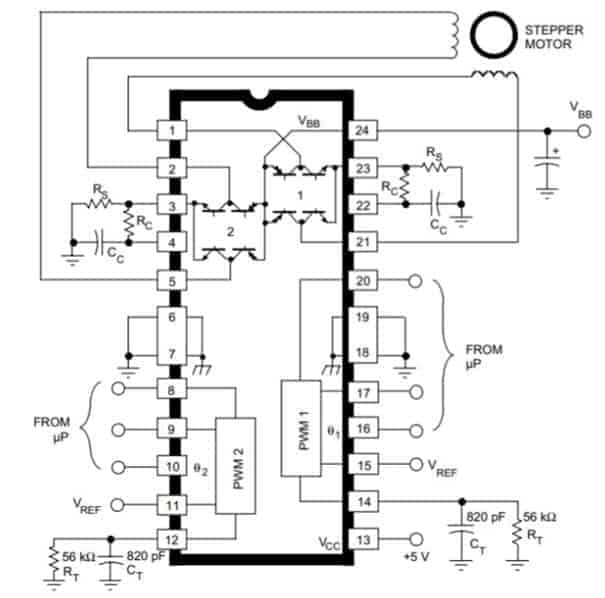

Test de configurare a motorului pas cu simulator:

După ce MegaSquirt a fost ajustat hardware, caseta de deblocare ar putea fi folosită pentru a verifica dacă a fost primit controlul motorului pas cu pas. Aprinderea LED-urilor în două culori indică faptul că are loc controlul. Pașii în care este controlat motorul pas cu pas pot fi urmăriți privind schimbarea culorilor. Culorile alternează între roșu și galben. Datele motorului pas cu pas pot fi introduse în meniul „Idle control” din programul TunerStudio. Pe lângă tipul (4 fire), se poate seta și numărul de trepte. Aceasta include, de asemenea, poziția de pornire în care trebuie să fie motorul pas cu pas când motorul este pornit. În plus, timpul poate fi setat pentru cât durează ajustarea unui pas.

Numărul de trepte depinde, printre altele, de temperatura lichidului de răcire; o temperatură mai scăzută necesită o deschidere mai mare a motorului pas cu pas. Pașii referitori la temperatură pot fi setați într-un grafic. Simulatorul poate fi folosit pentru a verifica dacă motorul pas cu pas este de fapt controlat corect. Deoarece este verificat mai întâi pe simulator și nu pe motor, problemele pot fi prevenite în timpul pornirii sau pornirii motorului din cauza unei posibile probleme hardware sau software. Deoarece temperatura lichidului de răcire și turația motorului influențează în principal unghiul de deschidere al motorului pas cu pas, puteți verifica dacă controlul este corect rotind aceste potențiometre. Contorul de pe tabloul de bord din TunerStudio va afișa ajustarea în numărul de pași ajustați.

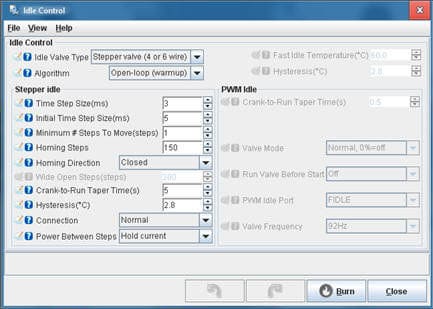

Setări motor pas cu pas:

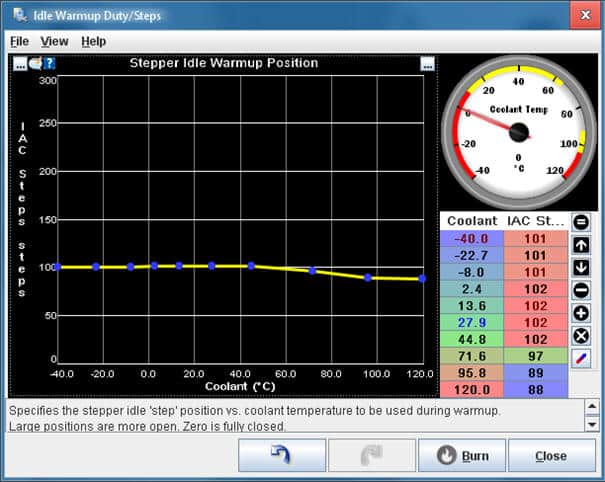

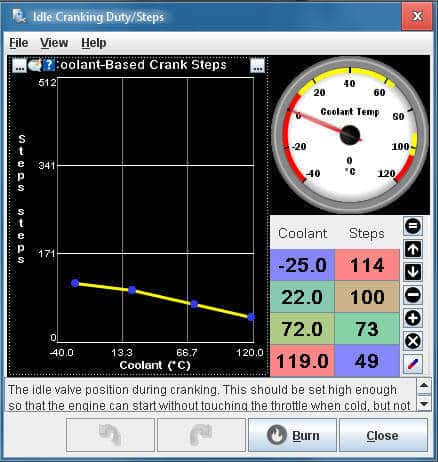

Figura arată ecranul de setări pentru motorul pas cu pas utilizat pentru turația de mers în gol (control la ralanti).

Pașii în care este reglat motorul sunt determinați în prealabil folosind un Arduino. Trebuie introdus și numărul de pași pentru a trece la poziția sa de bază (pași de orientare). Motorul pas cu pas este activ în faza de încălzire (algoritm) și alimentează bobinele la oprire (curent de menținere între pași).

Poziția motorului pas cu pas depinde de temperatura lichidului de răcire. La pornirea unui motor rece, supapa trebuie să fie deschisă puțin mai mult decât la pornirea unui motor încălzit. Imaginea de mai jos arată ecranul de setări pentru a seta pașii (Pași) în raport cu temperatura lichidului de răcire (Lichidul de răcire). Când motorul este rece, motorul pas cu pas este deschis complet în timp ce motorul este la ralanti. În timpul fazei de încălzire, motorul pas cu pas se închide ușor.

De asemenea, este posibil să reglați poziția motorului pas cu pas în funcție de temperatura lichidului de răcire la pornirea motorului. Aceasta se numește „Tarifa/Pașii de pornire în gol”. Imaginea de mai jos arată ecranul de setări.

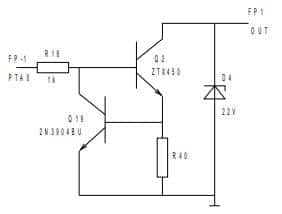

Circuitul pompei de combustibil:

MegaSquirt asigură că pompa de combustibil este pornită și oprită. Tranzistorul Q19 din figura de mai jos protejează tranzistorul Q2 împotriva curentului excesiv. Dacă curentul este prea mare, tranzistorul se poate arde. Când curentul prin porțiunea colector-emițător a lui Q2 și R40 crește, se atinge tensiunea de saturație la baza lui Q19. Tranzistorul Q19 pornește, determinând scăderea tensiunii bază-emițător la Q2.

Conexiunea FP-1 PTA0 este controlată intern de MegaSquirt. Un semnal de intrare de la senzorul de poziție a arborelui cotit (un senzor Hall sau un senzor inductiv) este necesar pentru a controla circuitul tranzistorului. Dacă semnalul este pierdut, de exemplu dacă motorul se oprește neintenționat, alimentarea cu energie a pompei de combustibil este întreruptă imediat.

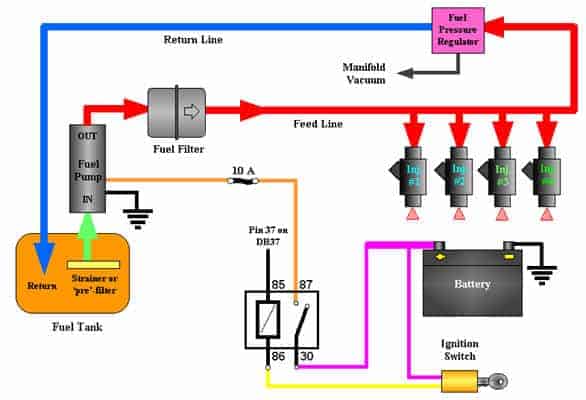

Ieșirea circuitului tranzistorului (FP1 OUT) este conectată la releul pompei de combustibil. Pinul 85 al releului este ieșirea curentului de control. Cu un releu alimentat, secțiunea principală de alimentare (pinii 30 și 87) este comutată, astfel încât pompa de combustibil să primească o tensiune de alimentare pentru a funcționa.

Se folosește o pompă electronică de combustibil cu o presiune de funcționare de 3 bar. Combustibilul este ghidat prin filtrul de combustibil către șina de combustibil, unde presiunea este la intrarea injectoarelor. Injectorul va injecta o cantitate precalculată de combustibil în galeria de admisie atunci când vine un semnal de la MegaSquirt. Nu numai controlul MegaSquirt determină cantitatea de combustibil injectată, ci și presiunea combustibilului în șină.

La o presiune mai mare pe șină, o cantitate mai mare de combustibil va fi injectată cu același control. Prin urmare, presiunea șinei trebuie ajustată pe baza presiunii negative din galeria de admisie. Diferența de presiune (∆P) trebuie să rămână tot timpul de 3 bar. Figura prezintă schema sistemului de alimentare cu combustibil. Liniile roz, galbene, portocalii și negre arată conexiunile electrice. Linia roșie indică alimentarea cu combustibil, iar linia albastră indică returul combustibilului.

Finalizarea lucrărilor mecanice:

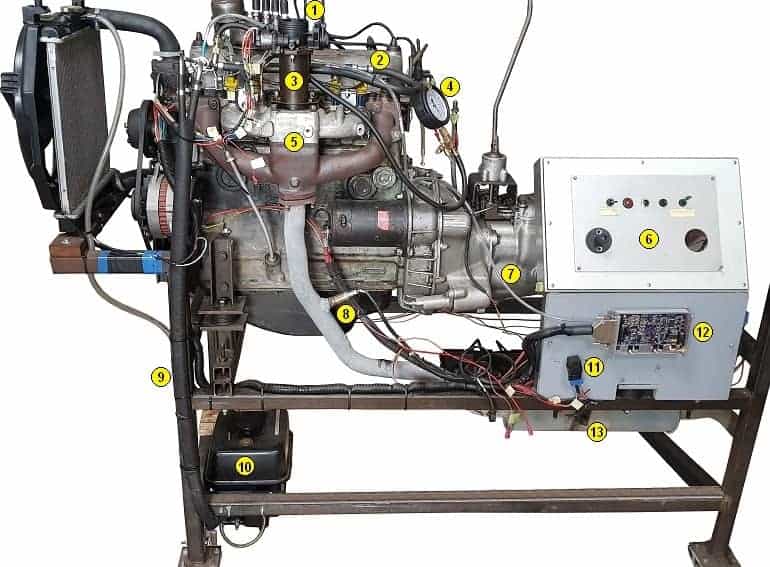

Următoarele trei fotografii arată motorul în etapele finale ale modificărilor mecanice.

Fotografia 1:

Aceasta este partea în care sunt vizibile majoritatea pieselor aplicate. Aici se află și tabloul de bord pentru comenzi și ECU MegaSquirt. Sub fotografie este o legendă cu descrierea numerelor pentru piese. Puteți deschide fotografiile într-o dimensiune mai mare făcând clic pe ele.

- Clapetei de accelerație;

- Linie de combustibil pentru injectoare;

- Tub de legătură pentru clapeta de accelerație pe galeria de admisie;

- Manometru combustibil;

- galerie de admisie si evacuare;

- Planșa de bord cu comutator ventilator de răcire, lumini pentru alternator și presiune ulei, comutator de aprindere și întrerupător de împământare;

- Furtun de vid pentru senzor MAP;

- Sonda lambda;

- Furtunuri de combustibil (alimentare și retur) împreună într-o cutie de contracție;

- Unitate pompa de combustibil/rezervor;

- releu pompa de combustibil;

- MegaSquirt;

- Amortizor de esapament.

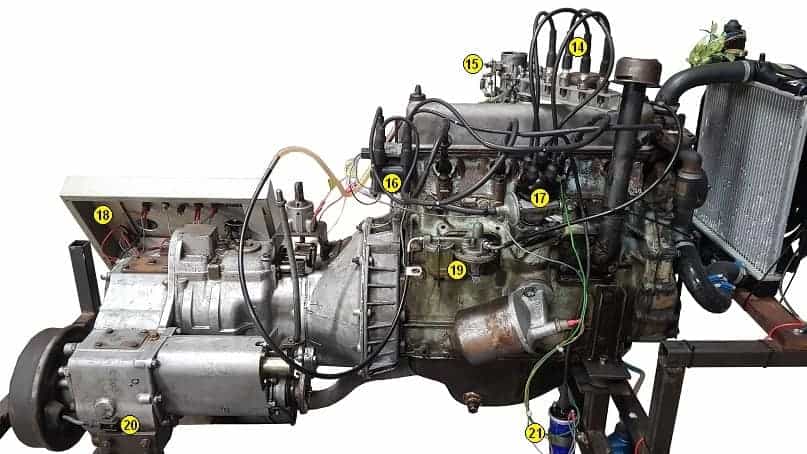

Fotografia 2:

Această fotografie arată cealaltă parte a motorului. Aici puteți vedea carburatorul (15) și aprinderea convențională (17). Scopul acestei aprinderi clasice este de a provoca scântei ale bujiilor din configurația de testare (14). Desigur, acesta nu are nicio funcție pentru motor, dar oferă o perspectivă asupra funcționării aprinderii așa cum a funcționat la mașinile clasice.

Numărul 20 indică mecanismul de frână al transmisiei. Tija tamburului de frână poate fi strânsă folosind un cablu Bowden, astfel încât arborele de ieșire al cutiei de viteze să fie frânat. Frâna transmisiei este aplicată pentru a încărca pentru scurt timp motorul atunci când este cuplată o treaptă de viteză.

Fotografia 3:

Vederea de sus a motorului cu configurația de testare pentru aprindere și șina de combustibil sunt clar vizibile aici.

Reglajele mecanice au fost finalizate. Motorul nu poate fi pornit încă, deoarece unele date trebuie mai întâi introduse în MegaSquirt.

Volgende: Reglarea ECU MegaSquirt II.