Subiecte:

- introducere

- Senzor inteligent de baterie

- Componentele și principiile de măsurare ale senzorului bateriei

- Încărcarea și înlocuirea bateriei

Introducere:

În vehiculele moderne, starea de încărcare a alternatorului este ajustată în funcție de circumstanțe. Alternatorul este controlat de la ECU al motorului și primește semnale pentru a încărca mai mult sau mai puțin. Alternatorul generează energie pe măsură ce se creează un câmp magnetic între rotor și stator. Cu cât câmpul magnetic este mai mare, cu atât este necesară o forță mai mare pentru rotirea rotorului. Prin urmare, generarea unei cantități mari de curent de încărcare costă energie și combustibil.

- Viteza de mers în gol poate fi mărită atunci când bateria este aproape goală atunci când este posibilă o reîncărcare insuficientă;

- În timpul accelerației maxime, alternatorul nu este controlat temporar pentru a utiliza tot cuplul generat pentru propulsie;

- La decelerare (frânarea motorului), ECU controlează alternatorul la un efect maxim, astfel încât energia cinetică a vehiculului este utilizată pentru a genera energie în alternator. Figura prezintă indicația încărcării maxime a bateriei (sistem de 12 volți).

Semnalul de la senzorul inteligent al bateriei este utilizat pentru a determina starea de încărcare a bateriei. Aceasta este una dintre cele mai importante date pentru a determina în ce măsură alternatorul trebuie controlat.

Senzor inteligent de baterie:

Vehiculele moderne sunt aproape toate echipate cu un senzor de baterie, adesea cunoscut sub numele de IBS (Intelligent Battery Sensor), senzor de curent sau monitor de baterie. În acest articol ne vom referi la termenul „senzor baterie”. Senzorul bateriei funcționează în strânsă cooperare cu sistemul de monitorizare a bateriei (BMS) din vehicul. Acest lucru este valabil mai ales pentru vehiculele cu sistem de pornire și oprire. În aceste vehicule, bateria este supusă în mod repetat o presiune puternică, deoarece motorul de pornire este activat de mai multe ori pe călătorie pentru a porni motorul. De aceea, o baterie AGM este adesea aleasă în astfel de vehicule în locul unei celule de plumb tradiționale. O baterie AGM este mai rezistentă la descărcarea și încărcarea repetată.

Senzorul bateriei este integrat în cablul de masă, care este atașat între borna negativă a bateriei și un punct de masă de pe caroserie sau șasiu. Pe senzorul bateriei veți găsi o mufă cu două sau mai multe fire. Un fir duce direct la borna pozitivă a bateriei, iar un al doilea fir este pentru comunicare.

În interiorul carcasei senzorului bateriei se află o placă de circuite cu un microprocesor și un controler care măsoară tensiunea, curentul, temperatura și timpul. Datele de la această unitate de control electronică (ECU) sunt adesea transmise printr-o magistrală LIN către alternator și unitatea de control al confortului (BCM) sau unitatea de control al motorului. Gateway-ul este adesea situat între senzorul bateriei și BCM sau unitatea de control al motorului pentru a traduce mesajul magistralei LIN într-un mesaj al magistralei CAN. Acest lucru este discutat în continuare în secțiunea „Diagnoza senzorului inteligent al bateriei”.

Senzorul bateriei monitorizează starea bateriei și măsoară următorii parametri:

- Tensiunea bateriei.

- Curentul cu care se încarcă și se descarcă bateria.

- Temperatura bateriei.

Senzorul bateriei trimite aceste date la unitatea de control al motorului sau BCM. Folosind aceste date, ECU (unitatea de control electronică) calculează următoarele:

Starea de încărcare (SOC) a bateriei. Măsurând curentul de ieșire către consumatori și curentul de intrare către baterie, se poate determina câtă energie este încă disponibilă în baterie.

Starea (starea de sănătate, SOH) a bateriei. Tensiunea bateriei și curentul de descărcare sunt comparate pentru a evalua calitatea bateriei. În timpul pornirii, până la 60 A de curent pot fi extrași din baterie cu un motor mic pe benzină sau până la 120 A cu un motor diesel mai greu. Măsura în care scade tensiunea bateriei indică nivelul de rezistență internă a bateriei. Dacă tensiunea scade de la 11,5 la 10 volți la un curent de 60 A, acest lucru este acceptabil. Dacă tensiunea scade de la 11,5 la 8 volți cu același curent de pornire, aceasta indică o rezistență internă prea mare a bateriei și necesită înlocuire.

Curent de repaus în timpul opririi. Aceasta detectează o perturbare a curentului de repaus, de exemplu de către un consumator neautorizat. Șoferul va primi o notificare în timpul următoarei călătorii dacă este detectat un curent de repaus crescut.

Componentele și principiile de măsurare ale senzorului bateriei:

Carcasa senzorului bateriei și terminalul de masă sunt adesea integrate într-un singur întreg. Cablul de împământare poate forma, de asemenea, un întreg cu senzorul bateriei sau poate fi atașat cu o conexiune cu șurub. În interiorul senzorului bateriei există o rezistență de șunt cu o valoare de rezistență foarte mică. Măsurând diferența de tensiune pe acest șunt, curentul poate fi calculat. În combinație cu tensiunea bateriei, se poate calcula puterea cu care este încărcată sau descărcată bateria.

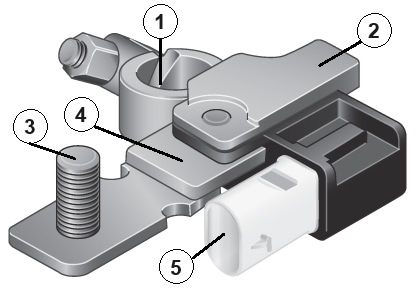

1. Stâlp de împământare clemă de stâlp;

2. Senzor baterie;

3. Legatura la masa vehiculului;

4.Shunt;

5. Conexiune pentru magistrala B+ și LIN.

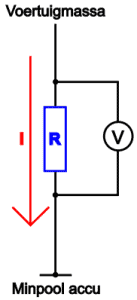

Rezistorul de șunt este plasat în serie între conexiunea de masă a vehiculului și borna negativă a bateriei. Tot curentul către și de la baterie trece prin acest șunt. Datorită valorii scăzute a rezistenței, se consumă puțină tensiune în șunt.

Nivelul acestei tensiuni este convertit într-un curent în microprocesor, împreună cu valoarea de rezistență cunoscută a șuntului:

- O cădere mare de tensiune pe șunt indică un curent mare.

- O cădere scăzută de tensiune indică un curent scăzut.

În imaginea atașată vedem o diagramă în care rezistorul R reprezintă șuntul și curentul I reprezintă curentul de descărcare în timpul descărcării bateriei. Voltmetrul, care este plasat în paralel peste rezistorul de șunt, ilustrează modul în care electronica de măsurare din senzorul bateriei măsoară diferența de tensiune pe acest șunt.

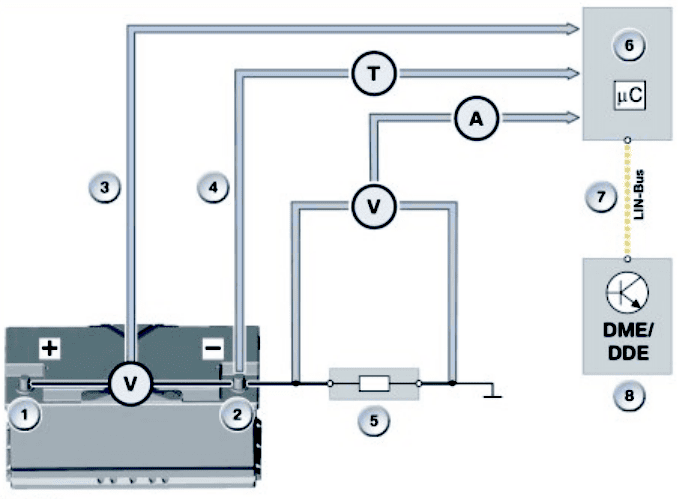

Imaginea de mai jos oferă o prezentare generală a locațiilor în care au loc măsurătorile de temperatură, tensiune și curent.

Rezistența de șunt este indicată cu numărul 5. Diferența de tensiune (V) pe șunt este citită ca curent (A). Aceste date sunt trimise prin autobuzul LIN către DME/DDE, care sunt denumirile pentru motorul pe benzină (DME) și motorul diesel (DDE) BMW.

1. Polul pozitiv al bateriei;

2. Borna de împământare a bateriei;

3. Măsurarea tensiunii bateriei;

4. Măsurarea temperaturii bateriei;

5. Măsurarea curentului cu ajutorul unui rezistor shunt;

6. Microprocesor în senzorul inteligent al bateriei;

7. Cablu de comunicație magistrală LIN

8. Unitate de control al motorului

Încărcarea și înlocuirea bateriei:

Sistemul de management al bateriei folosește senzorul bateriei pentru a măsura curentul care circulă către și dinspre baterie și pentru a stoca aceste informații în memorie. Când bateria trebuie încărcată sau dacă se folosește un ajutor de pornire, este important ca încărcătorul de baterie să nu fie conectat direct la bornele bateriei, ci la punctele de încărcare. Senzorul bateriei este situat între aceste puncte de încărcare și bornele bateriei și poate măsura fluxul de energie numai atunci când încărcătorul de baterie este conectat la punctele de încărcare. Daca incarcatorul de baterie este conectat direct la bornele bateriei, memoria BMS va indica ca bateria este (aproape) goala, in timp ce in realitate este complet incarcata. Alternatorul va supraîncărca apoi bateria, după care sistemul se va defecta. Imaginile de mai jos arată un încărcător de baterie conectat direct la baterie și la punctele de încărcare de sub capotă.

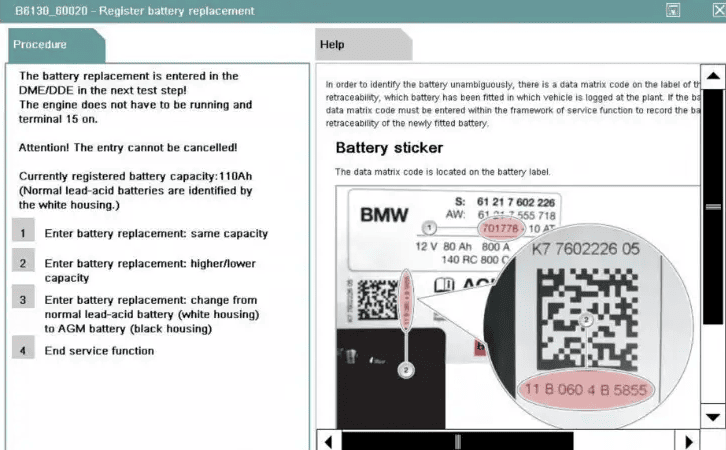

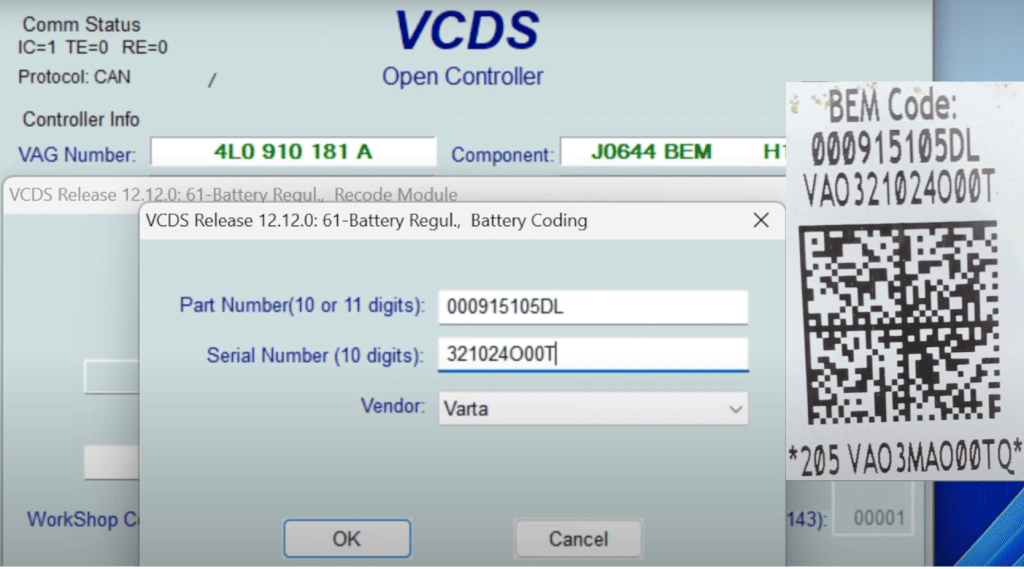

După înlocuirea bateriei, bateria trebuie să fie înregistrată pe un vehicul echipat cu senzor de baterie. În atelier se mai numește „învățare” sau „codare”. Gestionarea bateriei ia în considerare:

- îmbătrânirea bateriei. Curentul de încărcare al unei baterii mai vechi cu o rezistență internă crescută poate fi crescut;

- capacitatea și curentul de pornire la rece al bateriei.

În timpul înregistrării, valorile stocate ale bateriei care s-au deteriorat în timp sunt șterse. Deci chiar dacă este instalată o baterie identică de aceeași marcă și aceeași capacitate și curent de pornire la rece, înlocuirea trebuie înregistrată. Desigur, datele pentru o baterie cu proprietăți diferite trebuie făcute cunoscute. Acest lucru se poate face prin introducerea manuală a capacității [Ah] și a curentului de pornire la rece [A], sau prin introducerea numerelor de piesă sau a numerelor de serie. Cu echipamente moderne de diagnosticare, codul QR afișat pe autocolantul bateriei poate fi scanat.

Capturile de ecran de mai jos arată înregistrarea unei baterii cu un program BMW (stânga) și VCDS (dreapta).

Diagnosticarea senzorului inteligent al bateriei:

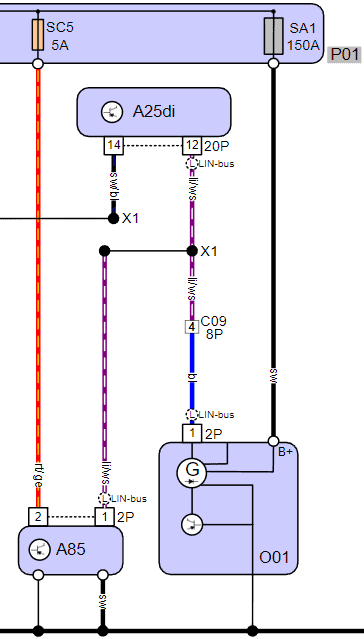

Senzorul inteligent al bateriei comunică cu alternatorul și cu BCM sau cu unitatea de comandă a motorului. Această secțiune explică cum să citiți diagrama și cum se poate face un diagnostic.

În următoarea diagramă vedem senzorul bateriei (A85) care este alimentat cu o tensiune de alimentare de 2 volți de o siguranță pe pinul 12. Pinul 1 este pentru comunicare: de aici se trimite un mesaj prin magistrala LIN către gateway (A25di) și alternator (O01). Pinii 1 și 2 sunt localizați în mufa cu doi pini vizibil în imaginile anterioare.

Cele două fire negre de jos ale senzorului bateriei nu au un număr de pin: aceasta este o conexiune directă la borna negativă a bateriei.

Senzorul inteligent al bateriei trimite un mesaj de magistrală LIN către gateway și alternator. Gateway-ul este joncțiunea dintre rețele cu diferite protocoale (tensiuni și viteze). În gateway, mesajul magistralei LIN este trimis prin magistrala CAN către BCM și/sau unitatea de control al motorului. În schimb, unul dintre aceste două dispozitive de control controlează alternatorul prin intermediul gateway-ului și al magistralei LIN.

O defecțiune în comunicarea magistralei LIN poate însemna că datele senzorului bateriei nu pot fi utilizate sau că alternatorul nu este controlat corespunzător. În acest din urmă caz, alternatorul trece la un program de urgență în care controlul convențional D+ este utilizat pentru a crea suficientă tensiune de încărcare și curent de încărcare.

Cursul de tensiune al Semnal autobuz LIN poate cu unul osciloscop sunt măsurate pentru evaluare.

Legenda:

P01: cutia de siguranțe din compartimentul motorului

A25di: interfata de diagnosticare (gateway)

A85: Senzor baterie ECU

O01: dinam

Când există o defecțiune și comunicarea cu magistrala LIN este OK, știm că tensiunea de alimentare și masa senzorului sunt bune. Defecțiunea este cauzată de una dintre componentele din această diagramă. Se pot face următorii pași:

- verificarea actualizărilor software ale dispozitivelor de control;

- Testați bateria de 12 volți (de preferință sub sarcină);

- verificați dacă datele corecte ale bateriei au fost înregistrate. Este posibil ca bateria să fi fost înlocuită în trecut, dar înregistrarea nu a fost niciodată efectuată;

- resetați datele senzorului bateriei;

- verificați dacă numărul de piese al alternatorului este corect: un alternator incorect care nu se potrivește cu senzorul va cauza în cele din urmă probleme;

- Dacă cele de mai sus au fost verificate și s-au dovedit a fi corecte, se poate concluziona că senzorul bateriei este defect. Acest lucru se întâmplă uneori cu porniri frecvente (incorecte) prin cabluri jumper sau un amplificator de baterie.

Pagini înrudite: