Subiecte:

- Injecție indirectă și directă

- Controlul presiunii combustibilului cu injecție indirectă

- Strategia de injectare injectare multipunct

- Injector electromagnetic (MPI)

- Piezo-injector (DI)

- Strategii de injectare injectare directa

- Injectie dubla

- Măsurarea caracteristicilor tensiunii și curentului pe un injector multipunct

- Sincronizarea injecției în raport cu poziția arborelui cotit

- limitarea curentului ECU

- Determinarea cantității necesare de combustibil

- masa VE

- masa AFR

Injecție indirectă și directă:

Tipurile de sisteme de injecție ale unui motor pe benzină sunt împărțite în injecție indirectă pentru supapa de accelerație, injecție indirectă pe cilindru și injecție directă de înaltă presiune. Paragrafele de pe această pagină explică aceste sisteme diferite de injecție.

Injectie indirecta:

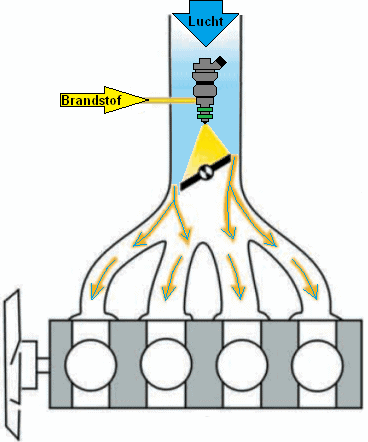

Există un injector în fața supapei de accelerație. Combustibilul este pulverizat pe supapa de accelerație, unde se amestecă cu aerul care curge pe lângă. Dezavantajul major este că nu există o dozare precisă a combustibilului pe cilindru; un cilindru primește întotdeauna puțin mai mult sau mai puțin decât celălalt. Prin urmare, sistemul nu este reglabil și, prin urmare, nu mai este utilizat în funcție de cerințele de mediu. Acest sistem se mai numește și injecție centrală (Monopoint).

Injectie indirecta:

Fiecare cilindru are propriul injector. Injectorul injectează combustibil în supapa de admisie. Aerul care curge pe lângă asigură, de asemenea, amestecarea în acest sistem înainte ca amestecul aer-combustibil să intre în camera de ardere. Avantajul față de injecția indirectă este că cantitatea de combustibil poate fi controlată mult mai precis. Acest sistem mai este numit MPI (MultiPoint Injection) sau PFI (Port Fuel Injection).

Injecție directă:

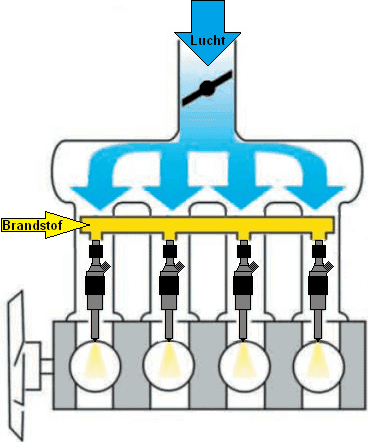

Injectoarele pentru DI (Direct Injection) sau DISI (Direct Injection Spark Ignition) sunt situate langa bujie, in partea superioara a camerei de ardere. Combustibilul este injectat prin acest injector la o presiune mare de aproximativ 200 bari în timpul cursei de admisie. Avantajele majore ale acestui sistem sunt că cantitatea de combustibil poate fi reglată și mai precis, că injecțiile pot fi făcute de mai multe ori în timpul cursei de admisie și că amestecul aer-combustibil este mai rece. Acest lucru face posibil ca producătorii să mărească raportul de compresie al motorului. Injectorul poate fi proiectat ca un injector piezo sau cu bobină magnetică.

DI necesită presiuni de injecție mai mari decât MPI / PFI, deoarece injecția are loc în timpul cursei de compresie; combustibilul trebuie atomizat suficient în timp ce aerul din cilindru este comprimat. De aceea DI are o pompă de înaltă presiune separată. Pompa de înaltă presiune crește presiunea combustibilului în galeria de combustibil. Injectoarele sunt atașate la această galerie de combustibil cu țevi. De îndată ce managementul motorului trimite un semnal către injector, acesta se va deschide și se va închide la ora dorită.

Avantajele DI comparativ cu PFI includ:

- Injecție mai precisă;

- Posibile injecții multiple;

- Timpul de injectare poate fi ajustat;

- Este posibilă o presiune efectivă mai mare deasupra pistonului (permițând astfel reducerea cu un raport de compresie mai mare);

- Consum mai mic de combustibil, emisii de CO2 mai mici.

Dezavantajele includ:

- Costuri mai mari ale sistemului datorita unei pompe de combustibil de inalta presiune, injectoare avansate, chiulasa mai complexa;

- Au crescut emisiile de funingine (emisii de PM);

- Injecția directă în camera de ardere asigură răcirea în loc de căldura necesară pentru evaporarea combustibilului.

Un motor cu dublă injecție folosește avantajele ambelor sisteme. Injecția directă și indirectă poate fi comutată în funcție de condițiile de funcționare. Funcționarea și aplicarea injecției duble sunt descrise în paragraful cu același nume de pe această pagină.

Controlul presiunii combustibilului cu injecție indirectă:

Presiunea constantă a combustibilului este o condiție prealabilă pentru controlul precis al injecției de combustibil. Presiunea combustibilului (presiunea șinei) este în partea de sus a injectorului, iar presiunea în galeria de admisie este în partea de jos. Presiunea din galeria de admisie variază în funcție de sarcina motorului și, fără un regulator de presiune, va influența diferența de presiune a combustibilului și, prin urmare, cantitatea de injecție. Din acest motiv folosim un regulator de presiune a combustibilului. În această secțiune vom aprofunda în funcționarea și scopul acestui controler.

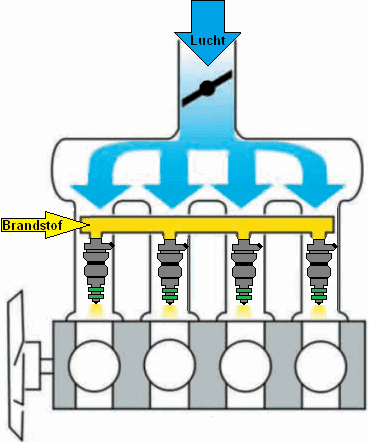

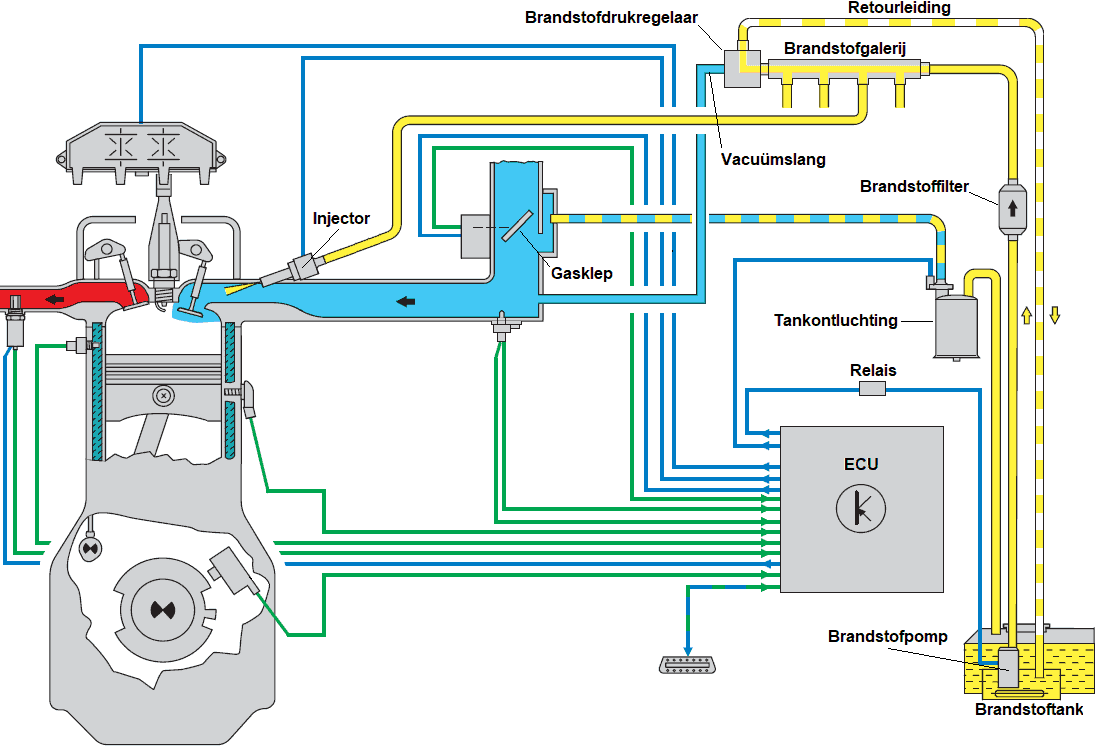

Imaginea de mai jos prezintă componentele unui motor pe benzină cu injecție indirectă cu injecție multipunct. Ne uităm la debitul de combustibil de la pompa din rezervor la injector.

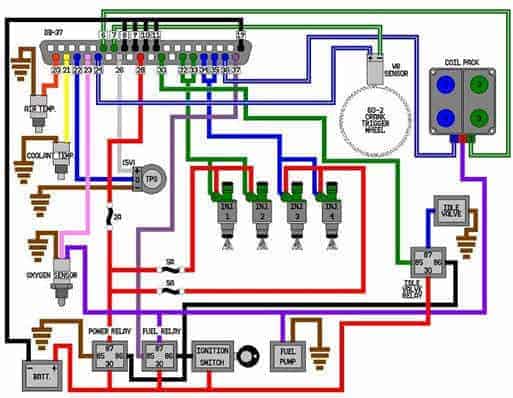

Când ECU controlează releul pompei de combustibil, pompa funcționează. Pompa aspiră combustibilul din partea cea mai de jos posibilă a rezervorului de combustibil și forțează fluxul de combustibil către filtrul de combustibil. Particulele de murdărie din combustibil rămân în materialul filtrant. Combustibilul filtrat ajunge apoi la galeria de combustibil. În cele mai multe cazuri galeria de combustibil este montată direct pe admisia injectorului.

Există o presiune constantă în galeria de combustibil: numai atunci când injectorul este controlat electric de ECU (vezi firul albastru) se deschide injectorul și combustibilul este injectat în galeria de admisie pe supapa de admisie deschisă. Cantitatea de combustibil injectată depinde de:

- timpul de injecție (determinat de ECU prin prelungirea sau scurtarea semnalului de injecție);

- presiunea combustibilului (cu un timp de injecție de 2 milisecunde, injectorul va injecta mai mult decât a calculat ECU dacă presiunea combustibilului este prea mare).

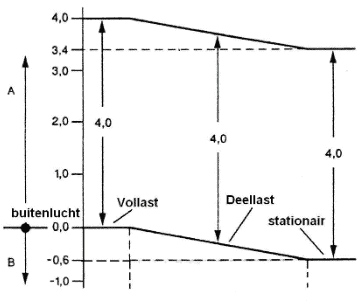

Presiunea combustibilului din galeria de combustibil (numită și presiunea șinei) este ajustată în funcție de sarcina motorului. Vom discuta acest lucru mai detaliat în secțiunea următoare.

Fără utilizarea unui regulator de presiune, apar următoarele situații:

- La ralanti, vidul mai mare (adică presiunea aerului scăzută) din galeria de admisie ar produce o presiune a combustibilului nedorit mai mare;

- La accelerare, există mai puțin sau chiar aproape deloc (încărcare completă) și presiunea combustibilului ar scădea, în timp ce se dorește o presiune mai mare a combustibilului.

Regulatorul de presiune a combustibilului crește sau scade presiunea benzinei în galeria de combustibil în funcție de presiunea aerului din galeria de admisie. Putem privi regulatorul de presiune a combustibilului ca o supapă dinamică, care permite o deschidere între linia de alimentare de la pompa de combustibil și linia de retur.

În dreapta vedem o diagramă a presiunii combustibilului în care diferența de presiune relativă în toate condițiile (ralanti, sarcină parțială și sarcină completă) este de 4 bari datorită regulatorului de presiune.

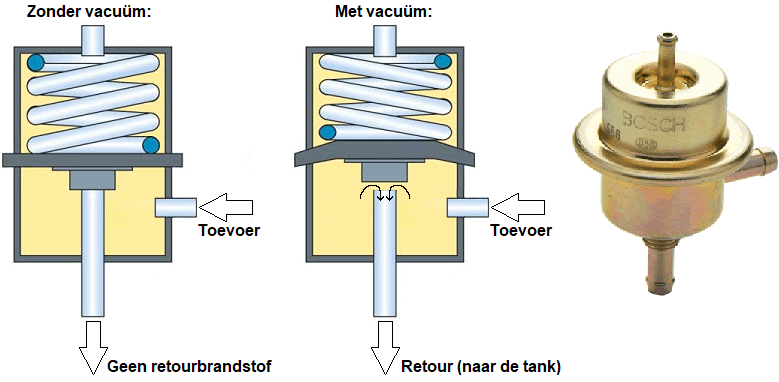

Explicația de mai jos se referă la imaginile care arată regulatorul de presiune în situația fără și cu vid. În dreapta este un regulator de presiune a combustibilului de la Bosch, care este folosit de mai mulți producători de mașini.

Fără vid (stânga):

Regulatorul de presiune este închis în repaus: arcul presează diafragma închisă, împiedicând combustibilul furnizat să ajungă pe conducta de retur.

Cu vid (din mijloc):

Când presiunea deasupra diafragmei este redusă, presiunea combustibilului de pe partea de alimentare împinge diafragma în sus împotriva forței arcului. Este creată o deschidere prin care combustibilul furnizat este evacuat prin conducta de retur în rezervorul de combustibil.

Strategia de injectare injectare multipunct:

Cu injecția (indirectă) multipunct, sunt utilizate trei metode de injectare diferite:

- Simultan: injecția are loc în același timp pe toți cilindrii.

- Grup: injecția are loc pe grup; există o distincţie între unul sau mai multe grupuri.

- Secvențial: fiecare injector este controlat separat și, prin urmare, are propriul său moment de injecție.

Sistemul de management al motorului din figura de mai jos ilustrează o injecție de grup. Injectoarele cilindrilor 1 și 2 au o sursă de alimentare comună (roșu) și ambele sunt conectate la masă în același timp (verde). Injectoarele cilindrilor 3 și 4 sunt aceleași, dar sunt controlate separat de cilindrii 1 și 2.

Injector electromagnetic (MPI):

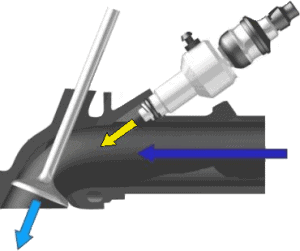

Injectorul electromagnetic este utilizat la multe motoare pe benzină care nu folosesc injecție (directă) de înaltă presiune cu o pompă de înaltă presiune separată. Combustibilul este sub o presiune constantă de 1 bar la intrarea injectorului. Presiunea combustibilului este asigurată de pompa de combustibil din rezervor. Cu injecția multipunct (aceasta este descrisă mai târziu pe pagină), fiecare cilindru are propriul injector. Acest injector este montat în galeria de admisie și injectează combustibil cu o presiune de până la 6 bari înainte ca supapa să se deschidă. Combustibilul are atunci suficient timp, când supapa de admisie începe să se deschidă, să se amestece cu tot oxigenul (indicat în figură ca săgeată albastru închis) care curge în cilindru.

Unitatea de control al motorului se uită la poziția arborelui cotit pentru a regla momentul injecției și momentul aprinderii. Pe baza mai multor factori (temperatura motorului si a mediului ambiant, sarcina, viteza, etc., acesta va da un semnal injectorului la momentul potrivit pentru deschidere. Mufa acestui injector contine doua fire. Un fir are un plus constant de aproximativ 14 volți. Celălalt fir este conectat la masă de către ECU pentru a permite curentului să circule prin bobina injectorului. Când bobina este suficient de încărcată, acul injectorului se deschide împotriva forței arcului. Când controlul se oprește, un arc comprimă acul injectorului înapoi. . Alimentarea cu combustibil este apoi oprită. Când controlul se oprește, bobina este încă încărcată electric. Energia din bobină formează un vârf de inducție, care poate fi observat la osciloscop. Tensiunea de inducție este pentru scurt timp în jur de 60 de volți.

Aceste injectoare sunt alimentate cu combustibil de către șina de combustibil (numită și galerie de combustibil). Pompa de alimentare din rezervorul de combustibil asigură presiunea în conducta de combustibil. Presiunea combustibilului în șină este constantă (aprox. 4 bar). Deoarece presiunea este atât de scăzută, injectoarele sunt atașate cu o clemă de blocare și un inel O pentru etanșare. În special la mașinile mai vechi în care sistemul este demontat, este înțelept să înlocuiți inelele O înainte de instalare.

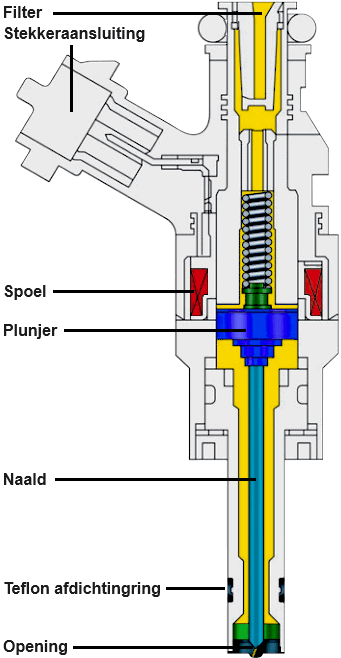

Carcasa unui injector este de obicei realizată din plastic. În partea de sus a carcasei găsim conexiunea ștecherului, care este conectată intern la bobină. Există un inel O de cauciuc în partea de sus peste care alunecă galeria de combustibil. Inelele O sau inelele de etanșare din teflon pot fi găsite în partea de jos. Un inel O este utilizat în principal la injectoarele MPI cu injecție de joasă presiune, în timp ce inelele de teflon pot fi găsite la motoarele cu injecție de înaltă presiune, cum ar fi un motor FSI.

Bobina este înfășurată în jurul miezului injectorului. În imaginea atașată bobina este evidențiată cu roșu. În centrul injectorului, de asemenea, în interiorul bobinei, se află un piston. Acest piston are un cuplaj mecanic cu acul. Deasupra pistonului este un arc care ține pistonul și deci acul în locașul său, închizând orificiul de injecție.

În repaus, tensiunea la ambele borne ale bobinei este de aproximativ 14 volți față de masă. Pentru a amorsa injectorul, ECU-ul motorului alimentează o parte a bobinei cu masă, în timp ce cealaltă parte primește tensiune pozitivă. În acel moment, curentul începe să curgă prin bobină, rezultând formarea unui câmp magnetic. Acest câmp magnetic trage pistonul și astfel acul de injecție în sus.

Când injecția trebuie oprită, ECU deconectează pământul, provocând dispariția câmpului magnetic. Arcul împinge pistonul înapoi în jos, determinând acul să oprească alimentarea cu combustibil a camerei de ardere.

Injectorul are de obicei mai multe deschideri. Aceste deschideri sunt foarte mici, astfel încât combustibilul este injectat de la injector în camera de ardere sub formă de ceață. Cu cât ceața este mai fină, cu atât se evaporă mai ușor.

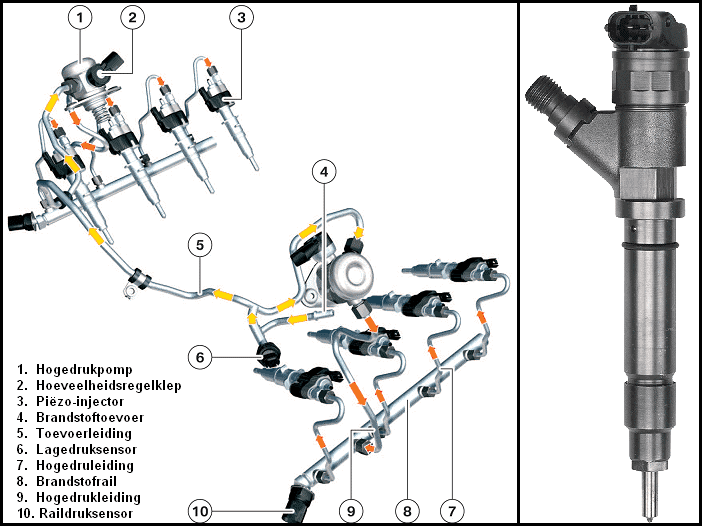

Piezo-injector (DI):

Injectoarele piezo pot fi utilizate atât la motoarele pe benzină, cât și la motoarele diesel. BMW a fost prima marcă care a folosit tehnologia piezo în motoarele pe benzină, dar a încetat să facă acest lucru cu motoarele mai noi.

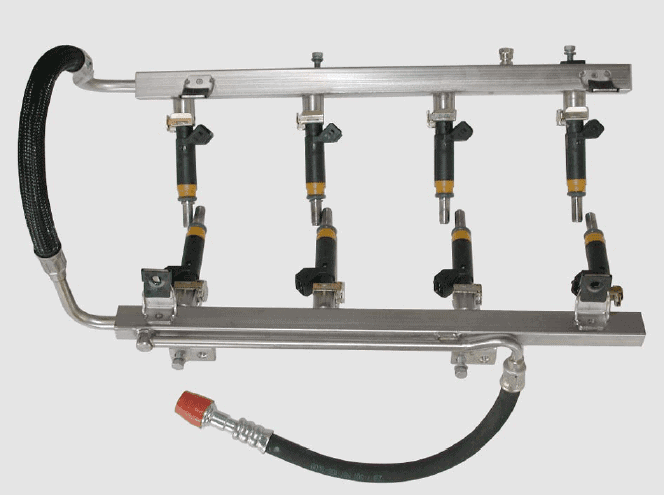

Un injector piezo face parte din injecția de înaltă presiune. O pompă separată de înaltă presiune asigură presiunea șinei de combustibil. Această șină distribuie combustibilul către toate injectoarele (vezi imaginea). Datorita presiunilor foarte mari se folosesc tevi din aluminiu cu presetupe. Presetupele (care sunt înșurubate pe țeavă și injectoare) trebuie întotdeauna strânse cu forța corectă. Acest lucru este menționat în manualul de reparații al motorului respectiv.

Elementul piezo din injector are proprietatea de a modifica lungimea atunci când este conectată la el o tensiune pozitivă sau negativă. Acesta este folosit cu injectorul. De îndată ce unitatea de control al motorului furnizează o tensiune de control de aproximativ 100 până la 150 de volți, elementul piezo se extinde cu aproximativ 0,03 mm. Această modificare a lungimii este suficientă pentru a stabili o legătură între camera de înaltă și joasă presiune. Injecția începe imediat. Elementul piezo se poate porni și opri într-o miime de secundă. Împreună cu presiunea de injecție foarte mare de până la 2000 bari, aceasta oferă injecții foarte rapide și precise. Aceste viteze permit, de asemenea, să aibă loc mai multe injecții una după alta.

Injecțiile multiple în timpul cursei de admisie au avantajul că amestecarea aer-combustibil este optimă. Presiunea ridicată face ca picăturile de combustibil să fie atomizate ultrafin, astfel încât să fie amestecate și mai bine cu aerul. Pot avea loc până la 8 injecții în timpul cursului de aport. Acest lucru are consecințe pozitive asupra consumului de combustibil, puterii și emisiilor de evacuare.

Strategii de injectare injectare directa:

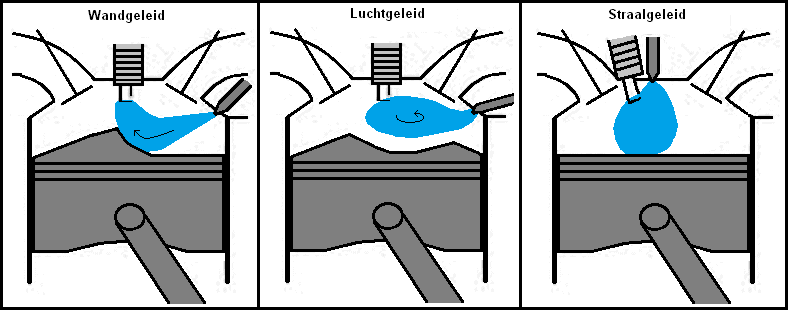

Strategia de injectare a injectării directe are diferite variante: ghidată de perete, ghidată de aer și ghidată de jet (vezi imaginile de mai jos). În aceste situații are loc un proces de ardere stratificat. Acest lucru nu se aplică în toate condițiile de funcționare.

- Ghidat pe perete: Pistonul ghidează norul de combustibil către bujie. Distanța dintre bujie și injector este mare. Se aplică motoarelor GDI și HPI.

- Ghidat cu aer: Mișcarea aerului aduce norul de combustibil la bujie. Distanța dintre bujie și injector este mare. Se aplică motoarelor FSI și JTS.

- Jet ghidat: Bujia este situată la marginea norului de combustibil. Distanța dintre injector și bujie este mică. Aplicat la motoarele BMW.

După cum sa indicat deja, motoarele pe benzină cu injecție directă nu au ardere stratificată în toate condițiile de funcționare. Motoarele cu injecție directă ghidată cu jet pot funcționa în faze la sarcină parțială. Un proces de ardere stratificat înseamnă că există diferite straturi de aer în spațiul de ardere. Aproape de bujie, valoarea lambda este 1. Mai departe, valoarea lambda devine mai mare (mai slabă, deci mai mult aer). Acest aer oferă un strat de aer izolator. Într-un proces stratificat, timpul de injectare este mai târziu decât în procesul omogen. Cu ajutorul unei injecții stratificate, supapa de accelerație poate fi deschisă complet, astfel încât să sufoce mai puțin aerul. Deoarece aerul aspirat este desmolat, acesta întâmpină mai puțină rezistență și, prin urmare, poate fi aspirat mai ușor. Deoarece valoarea lambda în spațiul de ardere cu injecție stratificată este mai mică de 1 datorită stratului de aer izolator, acest lucru nu provoacă probleme cu arderea. În timpul procesului de stratificare, consumul de combustibil scade.

Cu un amestec omogen, peste tot valoarea lambda este 1. Aceasta înseamnă că într-un motor pe benzină raportul aer și combustibil este de 14,7:1 (14,7 kg aer cu 1 kg combustibil). Fiecare motor poate funcționa omogen. Dacă are loc îmbogățirea, valoarea lambda va scădea, iar dacă amestecul este mai slab, valoarea lambda va crește:

<1 = Bogat

>1 = Slab

Un motor va fluctua întotdeauna între bogat și slab pentru a menține convertorul catalitic să funcționeze corect. The senzor lambda trimite datele către sistemul de management al motorului.

La sarcină maximă motorul funcționează întotdeauna omogen. Acest lucru oferă un cuplu mai mare decât în cazul unui proces stratificat. Dacă motorul funcționează omogen, combustibilul este injectat mai devreme. De asemenea, motorul funcționează omogen atunci când conduceți de pe loc. Există atunci un cuplu de pornire mai mare decât în cazul în care motorul ar funcționa în mod stratificat.

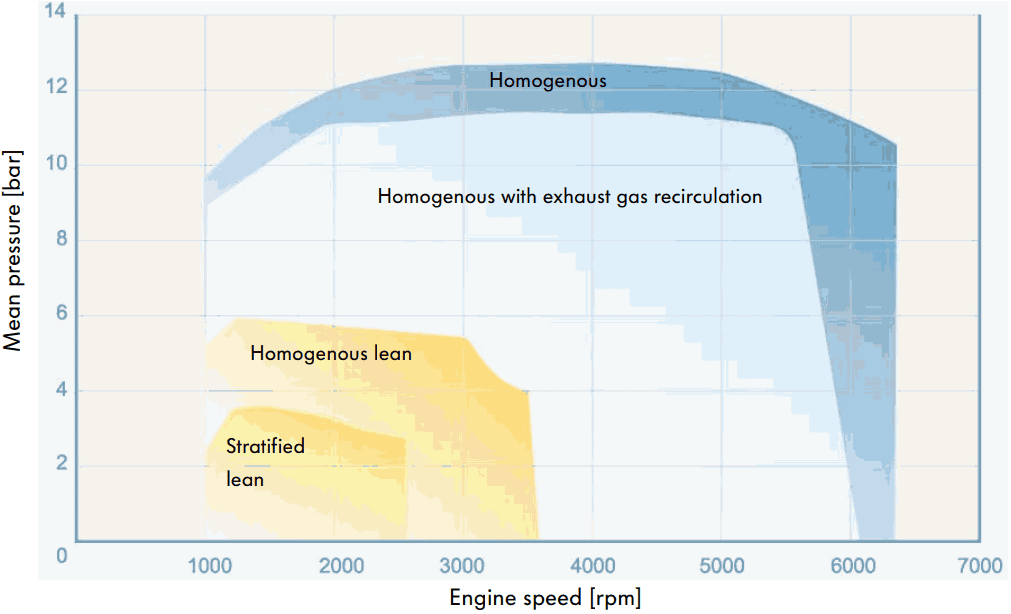

Curba caracteristică de mai jos arată situațiile de funcționare la viteze diferite față de presiunea de ardere, cu și fără utilizarea EGR.

Injectie dubla:

Grupul VAG folosește motoare pe benzină cu dublă injecție pentru a îndeplini standardele actuale de emisii. În motoarele cu dublă injecție, există două sisteme de injecție de combustibil: un sistem de joasă presiune și unul de înaltă presiune.

- Sistemul de joasă presiune conține injectoare MPI care au fost folosite de zeci de ani. Injectoarele MPI sunt montate în galeria de admisie și injectează în supapa de admisie la o presiune de 4 până la 5 bar;

- Sistemul de înaltă presiune conține injectoare de înaltă presiune care injectează direct în camera de ardere cu o presiune de injecție de maximum 150 până la 200 bar.

Sistemul de management al motorului determină ce injector este controlat.

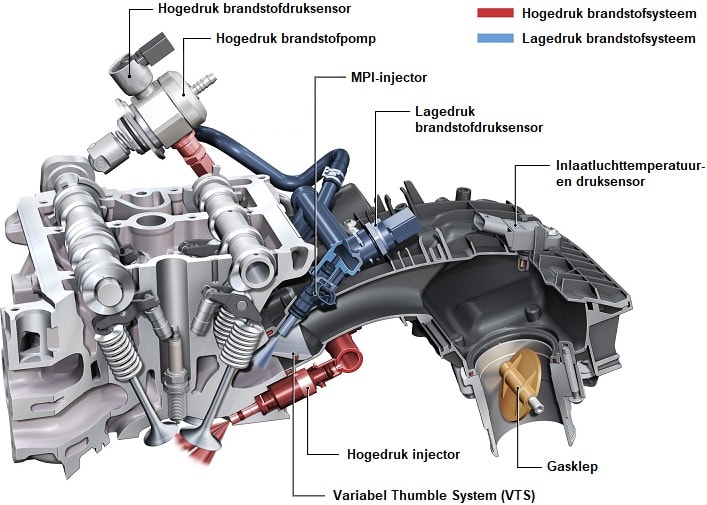

Următoarea imagine prezintă o secțiune transversală a chiulasei cu cele două sisteme de alimentare.

Injecția MPI oferă o mai bună amestecare între aer și combustibil. Injectoarele directe sunt utilizate la ralanti și la sarcină maximă. Cu injecția directă, se obține o răcire mai bună, ceea ce face posibil un raport de compresie mai mare. Cu toate acestea, amestecul de aer și combustibil nu este optim. Acest lucru provoacă mai multe emisii de funingine. Din acest motiv, motoarele cu injecție directă sunt în prezent echipate cu un filtru de particule. Aceasta nu este o problemă cu injecția dublă. „Sistemul cu degetul variabil”, abreviat VTS, este o versiune a unei galerii de admisie variabilă care asigură un flux de aer mai bun. „Degetul mare” este un flux de aer care este creat într-un vortex atunci când intră în cilindru. Vârtejul de aer este necesar pentru a amesteca în mod corespunzător combustibilul de la injectorul MPI cu aerul.

Dubla injecție în combinație cu VTS asigură emisii de evacuare mai bune. Un avantaj suplimentar este că supapa de admisie este curățată de injectorul MPI. Motoarele cu injecție directă suferă adesea de un tract de admisie murdar (colectivă de admisie și supape de admisie), ceea ce provoacă probleme precum o alimentare limitată cu aer. În scenariul extrem, admisia devine atât de înfundată încât supapa de admisie nu se mai poate închide corect pe chiulasa și în cele din urmă arde deoarece nu poate disipa suficient căldura.

Se știe că aceleași motoare din Statele Unite sunt echipate doar cu injecție directă pentru motoarele VAG cu injecție dublă. Galeria de admisie este acoperită. Acest lucru se datorează faptului că, la momentul redactării acestui articol, cerințele de mediu sunt mai stricte în Europa decât în SUA, iar producătorul nu furnizează motoare pentru piețele în care standardele de emisii sunt mai puțin stricte cu sisteme atât de scumpe din motive de cost.

Măsurarea caracteristicilor tensiunii și curentului pe un injector multipunct:

Osciloscopul poate măsura doar tensiunea. Cablurile de măsurare pot fi conectate în paralel între componentele electrice. Măsurarea curentului în serie nu este posibilă. Curentul poate fi măsurat folosind o clemă de curent inductivă. Senzorii Hall din clema de curent măsoară câmpul magnetic și îl transformă într-o tensiune. Tensiunea poate fi măsurată cu osciloscopul. În acest caz există un factor de conversie de 10 mv pe amper; Pentru fiecare 0,010 volți pe care îi transmite clema de curent, acesta poate fi convertit la 1 A.

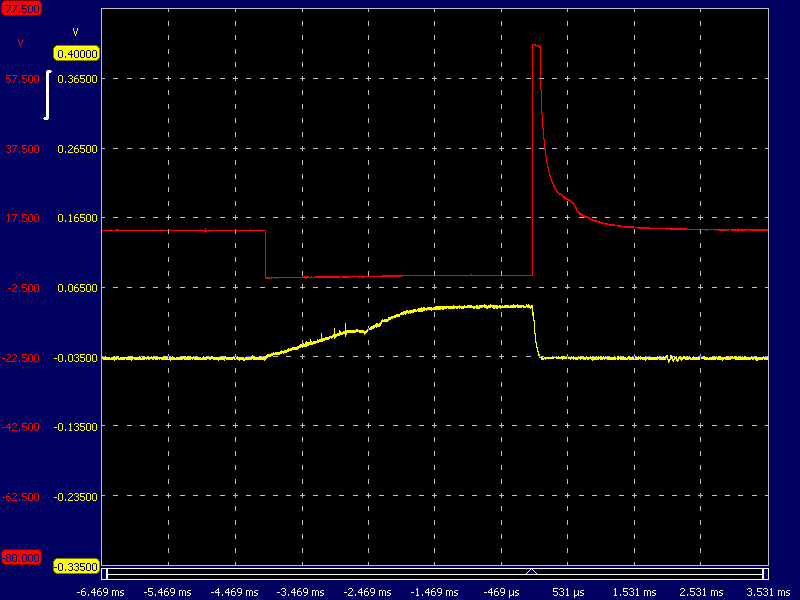

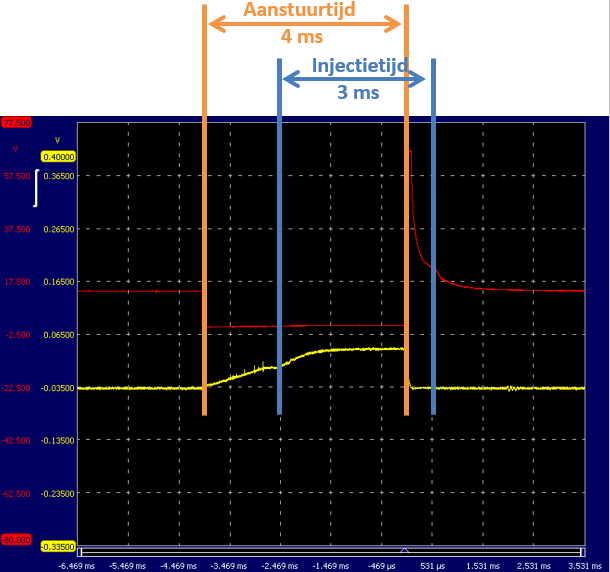

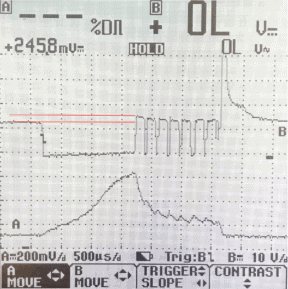

Următoarea imagine de aplicare arată profilul de tensiune și curent al unui injector electromagnetic.

- Roșu: gradient de tensiune;

- Galben: flux de curent.

În repaus, tensiunea este de 14 volți. Acum nu există nicio diferență de tensiune la priză, deci nu curge curent. ECU conectează un fir la masă pentru a controla injectorul. Diferența de tensiune face ca curentul să circule prin bobina injectorului.

Linia galbenă indică fluxul de curent: în momentul în care tensiunea scade la 0 volți, începe acumularea de curent. Încărcarea bobinei necesită timp. Curentul nu crește mai mult de aproximativ 0,9 A. La jumătatea creșterii curentului, vedem o îndoire în linie: acesta este momentul în care s-a acumulat suficient magnetism pentru a ridica acul din locașul său. Injectorul începe să injecteze.

ECU întrerupe conexiunea la masă pentru a opri controlul. Energia reziduală din bobină asigură o tensiune de inducție de aproximativ 60 de volți. Injectorul oprește injectarea deoarece arcul împinge acul înapoi în locașul său. Acest lucru poate fi văzut în imaginea lunetei prin denivelarea semnalului de tensiune.

Dacă motorul funcționează neregulat și are loc o rată de aprindere a cilindrului, acest lucru se poate datora mai multor cauze:

- Fără scânteie sau slabă din cauza unei bujii, a unui cablu de bujie sau a unei bobine de aprindere defecte;

- Restricționarea alimentării cu combustibil din cauza unui filtru de combustibil înfundat, regulator de presiune defect, problemă cu pompa de combustibil sau injector;

- Pierderea compresiei din cauza unei probleme cu segmentele pistonului, garnitura capului sau garniturile supapelor defecte.

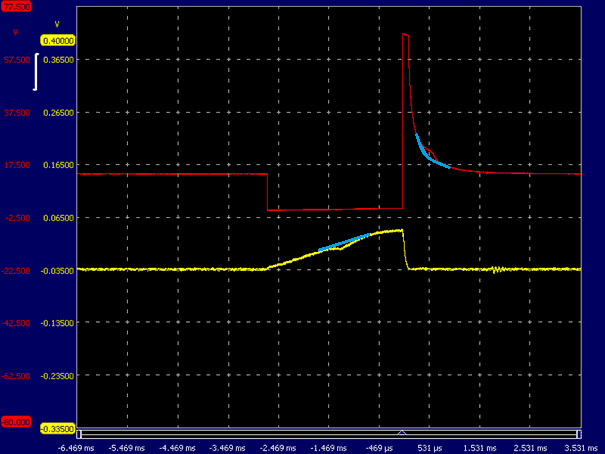

În timpul unei diagnosticări, se poate utiliza o lunetă pentru a verifica dacă injectoarele încă funcționează corect. La începutul acestei secțiuni, au fost afișate măsurători în cazul în care nu a existat nicio defecțiune. Liniile albastre arată ca exemplu cum ar arăta profilul de tensiune și curent al unui injector defect.

În cazul în care controlul injectorului este corect, dar nu sunt vizibile îndoituri în imaginea de tensiune și curent, se poate concluziona că acul injectorului nu se mișcă. Deoarece injectorul unui cilindru nu funcționează corect, iar celelalte injectoare funcționează corect, imaginile diferitelor injectoare pot fi ușor comparate între ele.

Dacă atingeți ușor injectorul, acul injectorului se poate desprinde. În acest caz, motorul va funcționa imediat mai silențios, iar îndoirile vor fi vizibile din nou în imaginile scope. Totuși, acest lucru nu garantează o soluție permanentă; există șanse mari ca problema să revină în scurt timp. Este necesară înlocuirea injectorului corespunzător.

Acul din injector se deschide numai după ce bobina a fost încărcată suficient. Ca urmare, injectorul nu injectează imediat combustibil atunci când ECU începe să-l controleze. După terminarea acționării, arcul apasă acul injectorului pe locul său. Acest lucru necesită și timp. Timpul de control nu este de obicei egal cu timpul de injectare. Următoarea imagine arată curba de tensiune și curent a aceluiași injector ca mai sus, dar cu o viteză crescută.

- Pornirea controlului: ECU comută firul de comandă la masă. Curentul trece prin bobina injectorului pentru a o deschide. Îndoire în modelul de curgere indică momentul în care acul injectorului se deschide. Curentul crește apoi puțin și, prin urmare, rămâne constant. Acul injectorului rămâne deschis.

- Sfârșitul controlului: așa cum s-a descris deja, recunoaștem momentul în care acul injectorului este închis de denivelarea din imaginea de tensiune.

Controlul durează 4 ms, dar timpul real de injecție este de 3 ms. Numim diferența dintre acestea „întârziere”, tradusă în olandeză ca „întârziere”. Prin urmare, ECU controlează injectorul timp de 4 ms pentru a-i permite să injecteze timp de 3 ms.

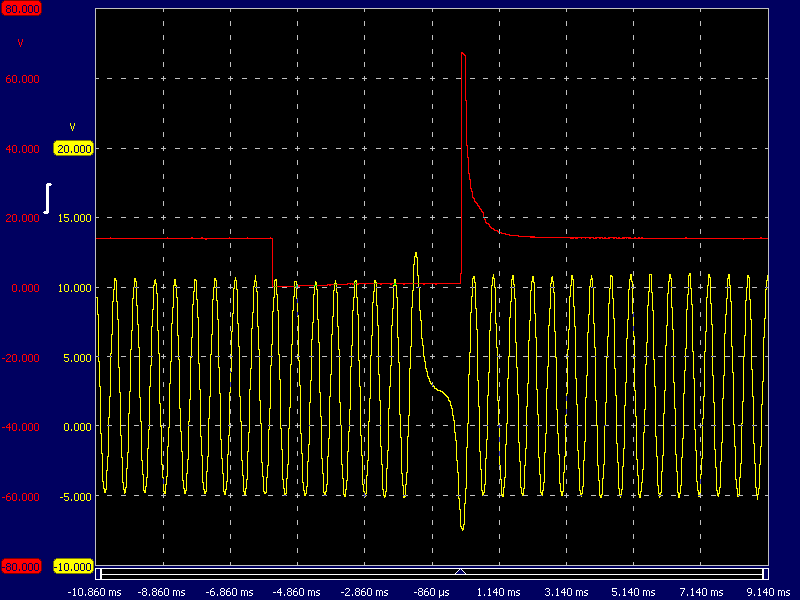

Timpul injecției în raport cu poziția arborelui cotit:

Momentul de injectare poate fi vizualizat cu ajutorul unui osciloscop. Canalul A (roșu) este pe firul de împământare al injectorului și canalul B (galben) este pe firul injectorului senzor de poziție a arborelui cotit conectat. În timp ce motorul funcționează, putem folosi această imagine pentru a determina momentul și timpul de injecție.

Imaginea lunetei a fost făcută în timpul ralanti. Imaginea roșie a tensiunii arată deschiderea și închiderea injectorului (vezi secțiunea: Măsurarea caracteristicilor tensiunii și curentului la un injector multipunct). La momentul -2,860 ms pornește controlul; tensiunea de la 12 volți scade la 0 volți. Acesta este punctul în care bobina injectorului este legată la pământ și curge curentul. Controlul injectorului se termină când linia roșie crește din nou. Datorită energiei acumulate în bobină, apare o tensiune de inducție de peste 60 de volți. Apoi tensiunea scade treptat la 12 volți; aici injectorul este din nou oprit.

Tensiunea alternativă roșie provine de la inductiv senzor de poziție a arborelui cotit. De fiecare dată când dinții roții de impuls se rotesc pe lângă senzorul arborelui cotit, se creează o tensiune alternativă sinusoidală. Roata de impuls conține 60 de dinți, dintre care 2 au fost măcinați. Cei doi dinți șlefuiți formează punctul de referință în care sistemul de management al motorului recunoaște că pistoanele cilindrilor 1 și 4 se află între 90⁰ și 120⁰ înainte de PMS (centrul mort superior). După ce dintele lipsă a fost recunoscut, sistemul de management al motorului are timp să (eventual în combinație cu senzor arbore cu came) pentru a determina momentul corect de injecție și aprindere și pentru a activa injectorul și bobina de aprindere înainte ca pistonul să fie la PMS.

Imaginea scope arată momentul la care începe injecția; injecția începe cu al patrulea impuls de la senzorul arborelui cotit. Presupunând că sunt 60 - 2 dinți, după fiecare rotație de 6⁰ a arborelui cotit (360⁰ pentru 1 rotație / 60 de dinți) injecția are loc la 24 de grade după punctul de referință. Dintele lipsă este cu 90⁰ înainte de PMS, deci începe injecția (90⁰ – 24⁰) = 66⁰ înainte de PMS.

Cu o viteză crescută de 2000 rpm, impulsurile senzorului inductiv arborelui cotit sunt mai apropiate. Frecvența acestui semnal este tradusă într-o viteză de către sistemul de management al motorului. În funcție de viteză, sarcina (măsurată de Senzor MAP) si temperatură a aerului de admisie și a lichidului de răcire se determină timpul necesar de injectare. Timpul de injectare are loc mai devreme, iar injectorul este pe sol mai mult timp: injectorul injectează din ce în ce mai devreme.

De la începutul activării până la punctul de declanșare (săgeata de la nivelul opririi injectorului), timpul de activare este de aproximativ 5,2 ms. Timpul în care injectorul este activat nu este egal cu injecția efectivă (vezi paragraful anterior).

În imaginea următoare, semnalul arborelui cotit inductiv este afișat în roșu, iar semnalul injectorului este afișat în galben. Când creșteți viteza la aproximativ 3000 rpm, pot fi văzute două comenzi ale injectorului. Este clar că injecția de combustibil a cilindrului 1 are loc la fiecare a doua rotație a arborelui cotit.

Limitare curentă în ECU:

După cum au arătat măsurătorile în secțiunea „Măsurarea tensiunii și a curentului pe un injector multipunct”, există o întârziere între acționarea și deschiderea efectivă a acului injectorului. În acest caz, este nevoie de 1,5 ms pentru a deschide.

Acul injectorului s-ar deschide mai repede dacă curentul prin bobină ar crește mai repede. Curentul depinde de rezistența bobinei: cu cât rezistența este mai mică, cu atât este mai rapidă acumularea de curent. Injectoarele de mare impedanță utilizate în motorul măsurătorilor au o rezistență de 16 Ohm. La o tensiune de bord de 14 volți, va curge un curent mic:

Curentul este suficient pentru a deschide acul injectorului, dar nu prea mare, astfel încât să devină prea fierbinte din cauza puterii prea mari:

Deoarece este acumulată doar o putere scăzută, nu este necesară utilizarea unui control de curent. Acest lucru ar fi necesar cu injectoare cu impedanță scăzută.

- Injectoarele cu impedanță scăzută au avantajul că acumularea de curent crește rapid de la început. Acest lucru are ca rezultat o deschidere rapidă a acului injectorului, deci o întârziere mică.

- Injectoarele cu ohmi scăzuti au o rezistență de aproximativ 2,8 ohmi. Rezistența scăzută determină curgerea unui curent mare:

Puterea crește, de asemenea, brusc:

Consumul de energie este de aproape șapte ori mai mare decât în cazul injectoarelor de înaltă impedanță. Dacă curentul crește prea mult, se dezvoltă căldură în injectoare și în treapta de ieșire a dispozitivului de control. Pentru a limita curentul, tensiunea este pornită și oprită de mai multe ori într-o perioadă scurtă de timp. După ce acul injectorului este deschis, este nevoie de puțină energie pentru a menține acul deschis. Curentul scade în timpul pornirii și opririi. Această progresie poate fi văzută în imaginea scope.

Determinarea cantității necesare de combustibil:

Producătorul a determinat cantitatea necesară de combustibil în diferite câmpuri caracteristice care sunt stocate în memoria ROM a ECU. Aceasta sistem de management al motorului citește din aceste diagrame cât de mult combustibil este necesar fără corecții. Acest lucru depinde desigur de turația motorului, temperatură și sarcină. Cei mai importanți parametri pentru determinarea cantității corecte de combustibil sunt explicați în această secțiune ca tabelul VE și tabelul AFR.

Tabelul VE:

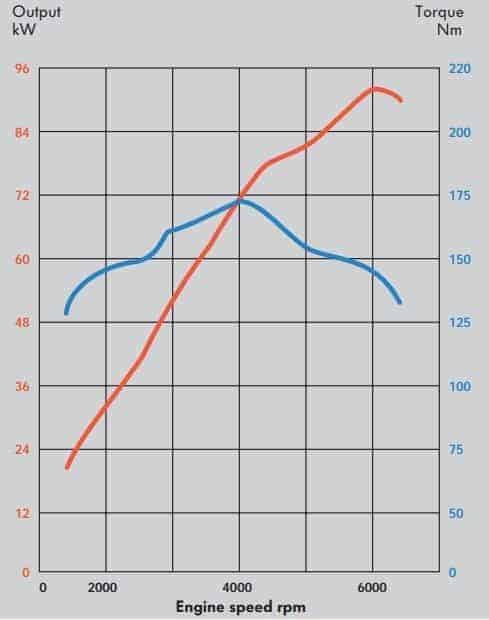

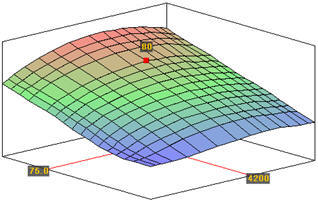

Tabelul VE reprezintă eficiența volumetrică și raportul aer/combustibil la fiecare turație a motorului și presiunea în galeria de admisie. Eficiența volumetrică este raportul dintre cantitatea măsurată de aer care umple cilindrii și cantitatea de aer care ar umple cilindrul într-o situație statică, în funcție de turația motorului și presiunea în galeria de admisie. Valorile din tabel sunt utilizate de ECU pentru a determina masa curentă de aer și, prin urmare, nivelul de umplere. Aceste date sunt folosite pentru a calcula cantitatea de combustibil care trebuie injectată.

Această abordare teoretică diferă de realitate. Specificațiile motorului nu au fost încă luate în considerare aici. Luați în considerare diagrama supapelor (suprapunerea supapelor, sau eventual sincronizarea supapelor), rezistența aerului în tractul de admisie etc. De aceea se aplică un factor de corecție care dă o abatere de la relația liniară. Factorul de corecție este afișat în imaginea de mai sus prin linia întreruptă. Curba indică în ce măsură relația liniară este corectă. La o presiune de 60 kPa abaterea este de aproximativ 50% de la linia care arată relația liniară. Factorul de corecție poate fi format într-un procent.

Într-un tabel VE, fiecare celulă indică procentul asociat presiunii negative în raport cu viteza. Acest procent va fi cel mai mare la viteza la care cuplul este cel mai mare. La urma urmei, motorul este cel mai eficient acolo pentru că motorul umple cel mai bine.

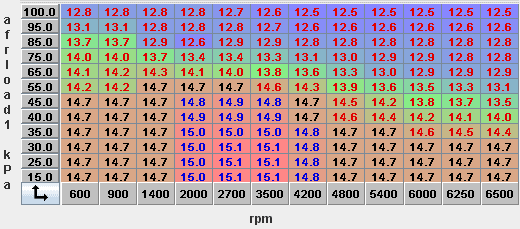

Valorile din tabelele VE și AFR de mai jos în această secțiune sunt derivate din curba de cuplu și putere a unui motor 1.8 20v de la un VW Golf.

Imaginile de mai jos prezintă tabelul VE ca un tabel de completare și reprezentarea tridimensională creată folosind curba de cuplu și putere din programul „TunerStudio”. Acest program este folosit în principal pentru a furniza software pentru un ECU programabil, cum ar fi MegaSquirt sau Speeduino. Pentru mai multe informații: consultați paginile despre el Proiectul MegaSquirt.

Axa verticală arată MAP (Presiunea aerului în colector) de la 15 kPa (o mulțime de presiune negativă) la 100 kPa (presiunea aerului exterior). HARTĂ indică sarcina motorului. Axa orizontală indică turația motorului între ralanti și turația maximă a motorului.

Celulele din tabelul VE arată nivelul de umplere al motorului. Cu alte cuvinte; cât de eficient este motorul la o anumită viteză și sarcină. Motorul este cel mai eficient în jurul turației în care cuplul este cel mai mare (în jur de 4200 rpm); procentele sunt cele mai mari aici. Aici motorul „se umple” cel mai bine. Aplicarea tehnicilor care măresc nivelul de umplere, cum ar fi sincronizarea variabilă a supapelor, reglarea galeriei de admisie sau utilizarea unui turbo, vor beneficia de procente.

Tabel AFR:

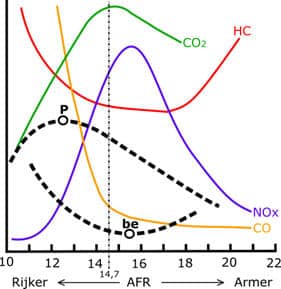

Compoziția aer/combustibil necesară este înregistrată într-un tabel AFR. AFR este abrevierea „Air Fuel Ratio”. La un raport de amestec stoichiometric (lambda = 1), este nevoie de 14,7 kg de aer pentru a arde 1 kg de benzină. Un amestec stoichiometric nu este de dorit în toate situațiile.

- Un amestec slab aduce beneficii consumului de combustibil;

- Un amestec bogat permite o putere mai mare.

Când motorul trebuie să furnizeze mai multă putere (P), are loc îmbogățirea. Un amestec mai bogat oferă, de asemenea, răcire. Îmbogățirea la λ = 0,8 înseamnă că se aplică un raport de amestec (AFR) de 11,76 kg de aer la 1 kg de benzină. Deci există mai puțin aer disponibil pentru a arde 1 kg de combustibil decât în cazul unui amestec stoichiometric. Un amestec slab, pe de altă parte, oferă un consum mai bun de combustibil (be), dar oferă mai multe șanse de a bate. Îmbogățirea sau sărăcirea amestecului trebuie să rămână întotdeauna în limitele de ardere.

La ralanti, turația este între 600 și 900 rpm. Robinetul de gaz este aproape complet închis și presiunea negativă este mare: este între 25 și 40 kPa. Amestecul este stoichiometric (14,7:1) în acest interval de viteză.

Când există sarcină parțială, turația motorului va fi crescut la 4200 rpm. Supapa de accelerație este deschisă în continuare, astfel încât vidul din galeria de admisie scade la 40 – 75 kPa. Pe măsură ce sarcina motorului crește, presiunea negativă scade; are loc îmbogățirea (AFR de 13:1). Un amestec slab este posibil la o sarcină scăzută a motorului. La sarcină maximă, accelerația este complet deschisă. Presiunea negativă scade la 100 kPa (presiunea aerului exterior) și are loc îmbogățirea maximă (12,5:1).

Valoarea lambda nu afectează doar puterea și consumul de combustibil, ci și emisiile de evacuare. Un amestec mai bogat asigură un conținut mai mic de NOx, dar și emisii mai mari de CO și HC. Cu un amestec mai slab, particulele de combustibil sunt mai depărtate, astfel încât arderea nu mai este optimă; cu rezultatul că şi emisiile de HC cresc.

Când se utilizează un catalizator, este de dorit să se asigure că injecția este în mod constant alternativă între bogat și slab. Într-un amestec bogat, CO se formează ca urmare a unei deficiențe de oxigen, cu care catalizatorul reduce NOx. Un amestec slab conține un surplus de oxigen, care oxidează CO și HC.

Unitatea de control determină cât de mult combustibil trebuie injectat. În primul rând, datele de bază ale injecției sunt citite din câmpurile caracteristice. Valorile din tabelele VE și AFR, printre altele, sunt incluse în calculul pentru cantitatea de injecție. De asemenea, sunt luate în considerare următoarele valori determinate de producător:

- îmbogățire în funcție de temperatura lichidului de răcire și a aerului de admisie;

- îmbogățirea accelerației pe termen scurt la deschiderea (rapidă) a accelerației;

- corecție datorată variației tensiunii de bord.

Pe langa aceste valori determinate, se iau in considerare cu atentie si tensiunile pe care senzorul lambda le trimite catre unitatea de control. Aceste tensiuni depind de conținutul de oxigen din gazele de eșapament. Acesta este un factor variabil care se modifică continuu. Intrarea acestor tensiuni ale senzorului este denumită așa-numita „garnituri de combustibil„încorporat.

Modul în care sunt determinate valorile tabelului VE și AFR și ale celorlalte setări menționate sunt descrise în paginile efectuate Proiectul MegaSquirt.